文章信息

- 刘强, 柯黎明, 刘奋成, 黄春平

- LIU Qiang, KE Li-ming, LIU Fen-cheng, HUANG Chun-ping

- 多壁碳纳米管增强铝基复合材料的高温力学性能

- High Temperature Mechanical Properties of Aluminum Matrix Composites Reinforced by Multi-walled Carbon Nanotubes

- 材料工程, 2016, 44(4): 20-25

- Journal of Materials Engineering, 2016, 44(4): 20-25.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.04.004

-

文章历史

- 收稿日期: 2015-08-06

- 修订日期: 2016-01-04

2. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室, 南昌 330063

2. National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China

铝及铝合金具有密度小、易加工、耐腐蚀、比刚度高、易回收等优点,在航空、航天、电子、高速列车制造等领域具有广阔的应用前景。然而铝及铝合金的高温性能差,在高温条件下,极易发生软化,作为结构件无法长期使用,极大地限制了其在高温场合下的应用。多壁碳纳米管(Multi-Walled Carbon Nanotubes,MWCNTs)由多层同心石墨面卷绕而成,具有极高强度、高电导率和热导率,热膨胀系数低、密度低等特性[1, 2, 3],且在高温条件下具有很好的热稳定性,因此MWCNTs可作为一种提高铝基体高温性能的有效增强相。

目前,颗粒增强铝基复合材料制备方法主要有搅拌铸造法,粉末冶金法,真空浸渗法,共喷沉积法以及原位复合法等[4, 5, 6]。近年,在搅拌摩擦焊基础上发展而来的搅拌摩擦加工法(Friction Stir Processing,FSP)引起了广大研究者的关注,其原理是通过摩擦产热使基体金属塑化,同时在搅拌针的强烈搅拌作用下使增强相与基体金属充分混合,从而制备增强相均匀分布的复合材料[7, 8]。该方法是一种固态加工工艺,具有所制备材料组织晶粒细小,操作简单、无污染、对设备要求低等优点[9]。赵霞等[10]、Liu等[11]分别利用FSP法成功制备了碳纳米管增强铝基复合材料,研究表明碳纳米管的添加提高了铝基体材料的硬度和常温力学性能。目前,铝基复合材料相关研究主要集中在以微米级颗粒作为增强相的复合材料制备方向,而针对纳米级颗粒增强的研究还比较少。同时,关于铝基复合材料的高温性能方面的研究也比较缺乏。

本工作采用FSP法制备了不同MWCNTs含量的多壁碳纳米管增强铝基复合材料(MWCNTs/Al),在不同温度条件下进行拉伸实验,并结合复合材料的微观组织,对MWCNTs/Al复合材料的高温力学性能及增强机制进行了探讨。

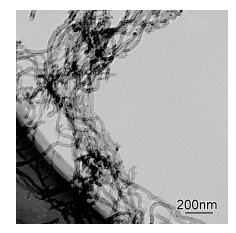

1 实验 1.1 试样制备实验材料为工业纯铝1060板材,铝板尺寸为300mm×100mm×5mm,其化学成分如表 1所示。增强相为多壁碳纳米管(MWCNTs),直径为20~40nm,长度为5~15μm,纯度>98%,其TEM形貌如图 1所示。

| Mg | Ti | Zn | Mn | Fe | Cu | Si | Other impurity | Al |

| 0.03 | 0.03 | 0.05 | 0.03 | 0.35 | 0.05 | 0.25 | 0.03 | Balance |

| 图 1 多壁碳纳米管TEM形貌 Fig.1 TEM morphology of MWCNTs | |

采用台式钻床在5mm厚铝板的表面打孔,盲孔直径分别为3,5,8mm,深度为4.5mm,孔间距为1mm,然后在盲孔中添加MWCNTs,并压实。将两块添有MWCNTs的铝板以盲孔法向相反的方向相叠加(带孔的两面粘在一起)。在自制的搅拌摩擦加工设备上进行往返4道次的FSP加工(即每道次间改变一次FSP加工前进方向),加工参数:旋转速率为950r/min,行进速率为30mm/min,搅拌头的倾斜角设定为2°,搅拌针直径为10mm,长度为8mm。经FSP 加工后,中心搅拌摩擦区为MWCNTs/Al复合材料区域,FSP制备MWCNTs/Al复合材料的原理示意图如图 2所示。利用Photoshop软件计算搅拌摩擦区面积,将搅拌摩擦的MWCNTs/Al复合材料视为等横截面积的整块材料,将所加入的MWCNTs体积除以整块MWCNTs/Al复合材料的体积,得到MWCNTs/Al复合材料中MWCNTs的体积分数。

| 图 2 FSP制备MWCNTs/Al复合材料原理示意图 Fig.2 Schematic of MWCNTs/Al composites by FSP process | |

采用线切割方法在搅拌摩擦中心区截取0.3mm厚的薄片,然后用金相砂纸磨至厚度小于50μm,再将研磨好的样品冲成直径为3mm的小圆片。用离子减薄方法制备透射电镜试样,透射电镜分析在JEOL JEM2010型电镜上进行。

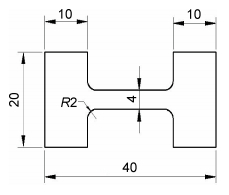

采用线切割方法在搅拌摩擦中心区沿FSP中心线截取拉伸试样,试样尺寸如图 3所示,厚度为4mm。

| 图 3 拉伸试样尺寸图 Fig.3 Engineering drawing of tensile specimen | |

采用WDW-E100D型微机控制电子万能试验机,分别在室温,150,250,350℃条件下进行高温拉伸实验,应变速率为0.001mm/s。

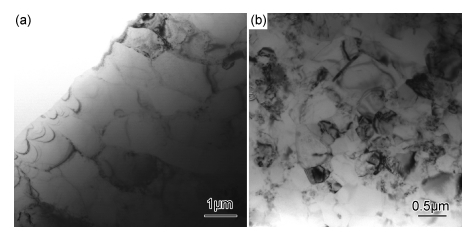

2 结果与分析 2.1 MWCNTs/Al复合材料微观组织图 4(a),(b)为经过4道次FSP加工后的纯铝和体积分数为6.6%的MWCNTs/Al复合材料TEM微观组织照片。对比可知,添加了6.6%MWCNTs的铝基复合材料比纯铝基材的晶粒组织明显细化,晶粒大小由0.5~2μm细化至100~500nm,并且发现有少量晶粒尺寸小于100nm的纳米晶生成。分析认为,在FSP过程中,搅拌头与基材剧烈摩擦产生足够热量使搅拌区基体金属发生塑化,同时在搅拌针螺纹连续的剪切、破碎、挤压作用下,晶粒组织发生细化,并且在后续热作用下发生连续动态再结晶过程[12, 13, 14],晶粒进一步得到细化。添加的MWCNTs 在基材组织发生动态再结晶的过程中对晶界的迁移起到了“钉扎作用”,有效抑制晶粒的长大;而FSP纯铝中由于无第二相颗粒的钉扎作用,晶界可动性高,再结晶后晶粒组织则有所长大。

| 图 4 纯铝(a)和6.6%MWCNTs/Al复合材料(b)微观组织 Fig.4 Microstructures of pure aluminum(a) and 6.6%MWCNTs/Al composites(b) | |

由图 4(b)可知,MWCNTs在复合材料基体中以线状存在,未发现MWCNTs明显团聚缠结现象。这说明经过4道次FSP,在螺纹搅拌针高速旋转搅拌作用下,MWCNTs被均匀分散在铝基体中。MWCNTs/Al复合材料的位错密度明显高于FSP后纯铝试样。这是由于铝的热膨胀系数CTE 高达23.6×10-6/K,而MWCNTs 的CET被认为近似为零[15],两者之间大的热差异造成了制备过程中MWCNTs 和 Al 基体间变形不一致,又因热膨胀系数不匹配而引起的热错配应力松弛造成复合材料组织中形成了大量的位错。

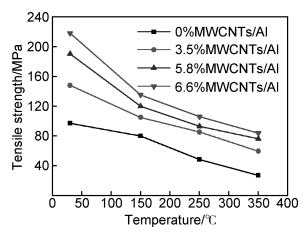

2.2 MWCNTs/Al复合材料高温强度图 5为不同MWCNTs含量下铝基复合材料在室温,150,250,350℃时的抗拉强度变化情况,图中同时列出了铝基材经FSP后试样的抗拉强度以进行对比。可以看出,无论在室温还是高温条件下,MWCNTs/Al 复合材料的抗拉强度都高于基材,且随着MWCNTs添加量的增加而增大;相同MWCNTs含量的复合材料,随着温度的升高抗拉强度不断降低,但仍明显高于基材。

| 图 5 不同MWCNTs含量下复合材料的抗拉强度 Fig.5 Tensile strength of composites with different content of MWCNTs | |

对比经过FSP加工后的纯铝及MWCNTs/Al复合材料在不同温度下的强度值变化趋势可以看出,基体材料抗拉强度随温度升高减小的趋势呈“先慢后快” 规律,而MWCNTs/Al复合材料的抗拉强度随温度升高减小的趋势表现为“先快后慢”规律。在室温条件下,6.6%MWCNTs/Al复合材料的抗拉强度达218MPa,为经FSP后的铝基材强度的2.12倍; 350℃时,6.6%MWCNTs/Al复合材料的抗拉强度为78MPa,达到经FSP后的铝基材强度的3.9倍。以上结果充分表明,MWCNTs的添加使铝基材的高温强度获得了明显提高。

通过对MWCNTs/Al复合材料TEM微观组织和高温力学性能的综合分析,认为MWCNTs/Al复合材料高温强化机制主要有以下方面[16, 17, 18, 19]:(1)MWCNTs加入到基体中,抑制了晶粒生长,使基体晶粒明显细化,晶粒越细,晶界数量越多,裂纹传播通过晶界时消耗的能量越高,裂纹在不同位相的各个晶粒内传播越困难,从而形成了晶界强化;(2)当复合材料受力变形时,通过复合材料界面剪切作用使载荷由基体传递至MWCNTs,使MWCNTs作为主要的应力承担者,充分发挥了其优异的力学性能及高温稳定性。作为纳米级“第二相”的MWCNTs,在铝基体中均匀弥散分布,起到了“第二相”强化作用;(3)在高温条件下,由于Al基体和MWCNTs之间因热膨胀系数不匹配而在复合材料组织中形成了大量的位错,这些高密度位错缠结阻碍了滑移的进行,消耗了更多的额外能量,抑制了基体材料的塑性变形过程,导致了位错强化。当然,以上几种强化机制并非孤立存在,它们共同作用,使复合材料高温性能得到大幅度的提高。

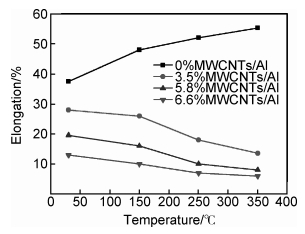

2.3 MWCNTs/Al复合材料高温塑性图 6为不同MWCNTs含量下MWCNTs/Al复合材料在不同温度条件下的拉伸断后伸长率。可以看出,未添加MWCNTs/Al 的铝基材伸长率随着温度的升高而明显增加,而MWCNTs/Al 复合材料的伸长率随着温度的提高反而下降,表现出不同于一般塑性材料的高温塑性规律。另外,在相同温度条件下,随着MWCNTs含量的增加,MWCNTs/Al复合材料的伸长率逐渐下降;在高于250℃时,复合材料发生快速断裂,伸长率迅速下降。上述结果表明,MWCNTs的添加极大地影响了铝基体的高温塑性,使其在高温条件下表现为脆性断裂。在高温条件下,材料中的金属原子活动能力加快,基体经过回复和再结晶等过程后会发生快速软化,具有较好的塑性。然而,均匀分布的MWCNTs的热稳定性好且不易变形,有效地抑制了基体晶界的转动,阻碍了位错的运动,造成位错塞积并形成局部应力集中,从而在MWCNTs与基体界面处萌生裂纹;且随着温度的提高,裂纹更易在已经软化的基体中快速扩展,最终裂纹与裂纹贯通时造成整体材料的突然断裂。

| 图 6 不同MWCNTs含量下复合材料的伸长率 Fig.6 Elongation of composites with different content of MWCNTs | |

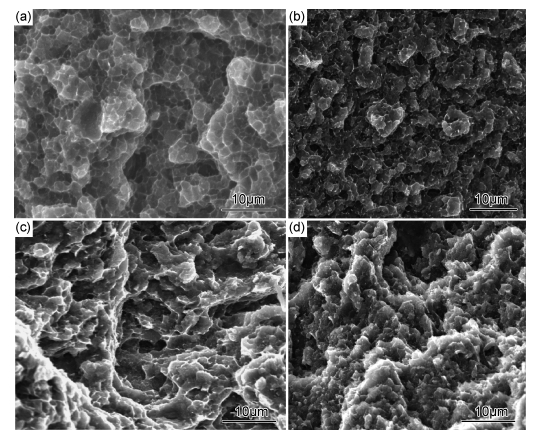

图 7为6.6%MWCNTs/Al复合材料分别在室温,50,250,350℃拉伸实验后的试样断口扫描电镜照片。可以发现,在室温条件下,复合材料断面上布满了细密的等轴韧窝,呈现韧性断裂的特征(图 7(a));150℃时,断面上韧窝变得更加细小,且可以发现大量细小的撕裂棱存在(图 7(b)),说明MWCNTs可通过拔出和桥连机制迫使裂纹改变方向,延缓裂纹扩展,从而提高复合材料强度;随着温度的进一步提高(图 7(c),(d)),复合材料断口上细小韧窝消失,变为发达的撕裂棱,拉伸过程中,表现出快速脆性断裂特征。这主要是因为随着温度的提高,MWCNTs/Al复合材料的铝基材强度软化,裂纹在铝基材中快速扩展造成的。这也从侧面说明高温下复合材料界面结合强度仍比基体强度高。

| 图 7 不同温度下6.6%MWCNTs/Al复合材料拉伸断口形貌(a)室温;(b)150℃;( c)250℃;(d)350℃ Fig.7 Fracture micrographs of 6.6%MWCNTs/Al composites at different temperatures (a)room temperature;(b)150℃;(c)250℃;(d)350℃ | |

(1)MWCNTs的添加使铝基复合材料微观组织更加细化,且因其与铝基体的热膨胀性能的不同在复合材料内部形成大量位错。

(2)MWCNTs的添加使铝基材的高温性能得到明显提高。随着MWCNTs含量的增加,MWCNTs/Al复合材料的高温强度逐渐提高,但高温塑性降低。

(3)随着温度的提高,复合材料的韧窝逐渐变小,呈脆性断裂特征。

| [1] | BAUGHMAN R H,ZAKHIDOV A A,HEER W A. Carbon nanotubes-the route towards applications[J].Science,2002,297(5582):787-792. |

| [2] | BAKSHI S R,AGARWAL A. An analysis of the factors affecting strengthening in carbon nanotube reinforced aluminum composites[J]. Carbon,2011,49(2):533-544. |

| [3] | HOYD D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews,1994,39(1):1-2. |

| [4] | BAKSHI S R,LAHIRI D,AGARWAL A. Carbon nanotube reinforced metal matrix composites-a review[J]. International Materials Reviews,2010,55:41-64. |

| [5] | KWON H,ESTILI M,TAKAGI K,et al. Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites[J]. Carbon,2009,47(3):570-577. |

| [6] | 孙彦波,马凤梅,肖文龙,等. Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征[J].航空材料学报,2014,34(4):98-111. SUN Y B,MA F M,XIAO W L,et al. Preparation and performance characteristics for multilayered Ti-Al intermetallics alloys[J].Journal of Aeronautical Materials,2014,34(4):98-111. |

| [7] | MA Z Y,SHARMA S R,MISHRA R S,et al. Microstructural modification of cast aluminum alloys via friction stir processing[J]. Materials Science Forum,2003,426-432:2891-2896. |

| [8] | KWON Y,SAITO N,SHIGEMATSU I. Friction stir process as a new manufacturing technique of ultrafine grained aluminum alloy[J]. Journal of Materials Science Letter,2002,21(19):1473-1476. |

| [9] | 涂文斌,柯黎明,徐卫平. 搅拌摩擦加工制备MWCNTs/Al复合材料显微结构及硬度[J]. 复合材料学报,2011,28(6):142-147. TU W B,KE L M,XU W P.Microstructure and hardness of MWCNTs/Al composite by friction stir processing[J]. Acta Materiae Compositae Sinica,2011,28(6):142-147. |

| [10] | 赵霞,柯黎明,徐卫平,等. 搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J]. 复合材料学报,2011,28(2):185-190. ZHAO X, KE L M,XU W P,et al. Friction stir processing preparation of carbon nanotubes reinforced aluminum matrix composites[J]. Acta Materiae Compositae Sinica,2011,28(2):185-190. |

| [11] | LIU Z Y,XIAO B L. Singly dispersed carbon nanotube/aluminum composites fabricated by power metallurgy combined with friction stir processing[J]. Carbon,2012,50(5):1843-1852. |

| [12] | MISHRA R S,MA Z Y,CHARIT I. Friction stir processing:a novel technique for fabrication of surface composite[J]. Materials Science and Engineering:A,2003,341(1-2):307-310. |

| [13] | KWON Y,SAITO N,SHIGEMATSU I. Friction stir process as a new manufacturing technique of ultrafine grained aluminum alloy[J]. Journal of Materials Science Letter,2002,21(19):1473-1476. |

| [14] | 刘猛,白书欣,李顺,等.界面设计对Sip/Al复合材料组织和性能的影响[J].材料工程,2014,(8):61-66. LIU M,BAI S X,LI S,et al. Effects of interface design on microstructure and properties of Sip/Al composites[J].Journal of Materials Engineering,2014,(8):61-66. |

| [15] | GEORGE R,KASHYAP K T,RAHUL R,et al. Strengthening in carbon nanotube/aluminium(CNT/Al) composites[J]. Scripta Materialia,2005,53(10):1159-1163. |

| [16] | 李铮,蔡晓兰,周蕾,等. CNTs/Al5083复合材料力学性能及增强机制[J].材料工程,2015,43(8):1-6. LI Z,CAI X L,ZHOU L,et al. Mechanical property and enhancement mechanism of aluminum 5083 composites with carbon nanotues[J].Journal of Materials Engineering,2015,43(8):1-6. |

| [17] | CI L,RYU Z,JIN-PHILLIPPN N Y. Investigation of the interfacial reaction between multi-walled carbon nanotubes and aluminum[J]. Acta Materialia,2006,54(20):5367-5375. |

| [18] | 张迪,郑锡涛,孙颖,等.三维编织与复合材料力学性能对比试验[J].航空材料学报,2015,35(3):89-96. ZHANG D, ZHENG X T,SUN Y,et al.Comparative investigation of mechanical properties between 3D braided and laminated composites[J]. Journal of Aeronautical Materials,2015,35(3):89-96. |

| [19] | ZHONG R,CONG H,HOU P. Fabrication of nano-Al based composites reinforced by single-walled carbon nanotubes[J]. Carbon,2003,41(4):848-851. |

2016, Vol. 44

2016, Vol. 44