文章信息

- 于志强, 姜月

- YU Zhi-qiang, JIANG Yue

- 颗粒填充环氧复合材料的摩擦学性能研究进展

- Research Progress in Tribological Properties of Particles Filled Epoxy Resin Composites

- 材料工程, 2016, 44(3): 114-121

- Journal of Materials Engineering, 2016, 44(3): 114-121.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.03.018

-

文章历史

- 收稿日期: 2014-02-28

- 修订日期: 2015-10-12

环氧树脂是一种各项性能优异的热固性树脂,因其具有良好的黏结性、耐磨性、机械强度、化学稳定性、耐高低温性、收缩率低、易加工成型和成本低廉等特性,作为复合材料的基体、涂料、电子封装、胶黏剂等而被得到广泛的应用[1, 2, 3]。环氧树脂的环氧基团为两个C和一个O形成闭环,此种结构有很高的化学活性,可以与其他官能团交联形成三维网状结构。由于纯环氧树脂固化后呈三维交联网络结构,交联密度高,内应力大、裂纹扩张为脆性扩展[4],使得环氧树脂的摩擦磨损性能变差,难以满足日益发展的工程技术的要求,从而也限制了其应用。颗粒填充环氧树脂可有效地提高其摩擦磨损性能已得到业内人士的认同。 研究结果表明,颗粒特别是纳米颗粒填充改性后,其力学性能得到提高的同时,摩擦磨损性能也能得到明显的改善[5, 6, 7]。本文针对颗粒填充环氧树脂复合材料摩擦磨损性能的影响因素进行综述,分析其磨损机理,并提出了今后研究应当重视的问题。

1 填充颗粒对环氧树脂摩擦学性能的影响关于填充颗粒对环氧树脂复合材料摩擦学性能的影响,主要体现在颗粒种类、尺寸、含量、表面改性等几个方面。

1.1 颗粒种类用于改善环氧树脂摩擦磨损性能的颗粒种类目前主要有金属颗粒、无机非金属颗粒及有机高分子颗粒等。常见的金属颗粒有Cu,Al,Ti,Fe等,无机非金属颗粒,如ZnO、Al2O3、SiO2、SiC、Si3N4、TiO2、碳纳米管、石墨等,有机高分子颗粒,如聚四氟乙烯(PTFE)等。

对于金属颗粒在聚合物复合材料摩擦过程中的作用,有研究者[8]认为,金属颗粒的填加增大了聚合物基复合材料的剪切强度,改善了聚合物转移膜与摩擦对偶基体之间的黏结强度,从而提高了聚合物的耐磨性。在金属颗粒Cu,Pb,Ni颗粒填充改性的PTFE复合材料的摩擦学性能研究中发现[9],三种金属颗粒的填加均改善了复合材料的耐磨性,其原因在于颗粒的填加均提高了PTFE复合材料的承载能力,增强了转移膜与对偶表面间的黏附。伞金福等[10]用离子注入法将金属离子(Al,Ti,Fe离子)注入到环氧树脂表面,金属离子的注入均可使环氧树脂的耐磨性提高,摩擦因数降低。他们认为金属离子的注入一方面使表面保持微量的吸附水,在摩擦过程中可以起润滑减摩作用;另一方面离子注入处理导致环氧树脂表面基团组成和键合状态的改变,提高分子间的三维立体交联程度,阻止分子链间的滑移,从而提高环氧树脂的耐磨性能。

向环氧树脂中填充无机非金属颗粒是目前较为常用且有效地改善环氧树脂摩擦学性能的手段。其中无机纳米陶瓷颗粒由于其硬度高、刚性强、耐磨性好而被得到广泛的关注。向环氧树脂中填充纳米ZnO颗粒可以显著改善环氧树脂的摩擦学性能[11]。图 1显示的是纳米ZnO颗粒的填充量对填充环氧复合材料同不锈钢对磨时的摩擦因数和磨损率影响的变化规律曲线,可以看出,随着复合材料中ZnO纳米颗粒质量分数的增加,摩擦因数先降低然后趋于稳定;复合材料的磨损率比环氧树脂的低,且随着ZnO质量分数的增加,磨损率逐渐降低。

汤戈等[12]在研究纳米Al2O3颗粒改善环氧树脂耐磨性的实验中指出,添加纳米Al2O3颗粒能使环氧树脂的耐磨性能得到明显的提高,尽管随着添加量的增加,环氧树脂的耐磨性经历提高、下降、再提高的过程,但均优于纯树脂。石光等[13]也对纳米Al2O3颗粒填充环氧树脂的摩擦学性能进行了一定的研究,得出了同样的结论。

纳米SiO2由于其表面存在不同键合状态的羟基,具有很高的活性,在树脂基复合材料中易于有机高分子发生化学键合作用,不仅可提高基体的力学性能,而且对材料的摩擦学性能的改善也有一定的贡献[14]。齐陈泽等[15]用直接填充法将纳米SiO2与环氧树脂复合,并对环氧树脂/纳米SiO2复合材料的摩擦学性能进行了一定的考察。结果表明,填充纳米SiO2提高了环氧树脂纳米复合材料的摩擦学性能,起到了抗磨减摩的效果。向环氧树脂中添加其他纳米陶瓷颗粒,如SiC[16],Si3N[17]4,TiO[18]2等,以改善环氧树脂的摩擦学性能的研究也已见报道。这些颗粒的加入,一定程度上都能降低材料的摩擦因数和磨损率,从而提高材料的摩擦磨损性能。

碳纳米管由于其具有极高的强度和极大的韧性自问世以来一直受到广泛的关注。碳纳米管表面结构独特,与石墨和C60具有相似的结构,表现出较好的减摩耐磨功能。将碳纳米管填充于环氧树脂中,研究其对环氧基体摩擦学性能的影响目前已取得一定的进展。Zhang等[19]发现碳纳米管填充环氧树脂复合材料较纯环氧树脂具有更低的摩擦因数和磨损率,碳纳米管在基体中的分散性对材料的摩擦学性能影响很大。文献[20]在对碳纳米管的分散程度对环氧树脂复合材料的摩擦磨损性能的影响研究中指出。随超声分散时间的延长,复合材料的摩擦因数和磨损率均显著下降。其原因认为,延长超声时间,可提高碳纳米管的分散程度,有效保护基体,防止基体在摩擦过程中发生脱落,从而提高材料的抗磨性。

在环氧树脂中填充石墨以改善环氧树脂摩擦学性能的研究也已见报道。利用石墨独特的层状结构和优异的自润滑功能,Pan等[21]将石墨添加于环氧树脂涂层中,并对石墨的添加量对环氧涂层的滚动磨损和冲刷磨损性能的影响进行较为深入的分析。认为环氧涂层中随着石墨含量的增加,与金属发生滚动摩擦时,其磨损量降低,但其耐冲刷磨损性能反而恶化。其原因是石墨的添加,提高了涂层的塑、韧性,对裂纹的萌生和扩展都起着一定的延缓和阻止作用,这对提高涂层滚动摩擦耐磨性是有利的;但随石墨含量的增加,涂层韧性增加的同时,强度将下降,这更有利于微切削和撞击产生磨损,因而导致冲刷磨损量增大。

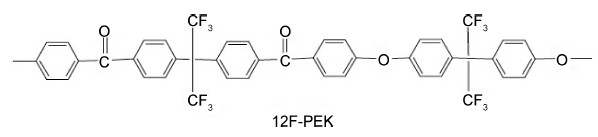

有机高分子颗粒填充改性环氧树脂摩擦磨损性能的研究目前还没有充分的展开。报道主要集中在有机氟化物颗粒。聚四氟乙烯(PTFE)作为性能优异的固体润滑剂,由于具有特殊的长线性分子链结构,在摩擦过程中能在其表面与偶件表面形成低剪切强度转移膜,展现出较低的摩擦因数[22],将其添加到聚合物中可以显著降低聚合物的摩擦与磨损[23]。Chang等[24]对PTFE填充环氧树脂复合材料的摩擦学性能进行了较为系统的研究。通过对复合材料与金属对偶面在摩擦过程中转移膜的形成及性能表征分析,指出PTFE颗粒的加入能有效地缩短材料与金属对偶面的磨合期。由于PTFE晶间距离大,结合能低,使得PTFE大分子在摩擦初期很容易脱离结晶区向对偶面转移,形成均匀连续的转移膜,导致材料的摩擦因数降低;同时随着在对偶面较厚转移膜的形成,在摩擦过程中能有效地防止材料表面的磨损,使磨损体积减小。Zhang等[25]对PTFE颗粒填充环氧复合材料的耐磨性进行一定的考察,结果表明,添加10%的PTFE颗粒的环氧树脂的磨损率较纯树脂下降约30%。除PTFE外,Brostow等[26]合成了一种分子主链含苯环的刚性有序链的有机氟化物(12F-PEK),其结构式如图 2所示。

他们将合成的氟化物填充环氧树脂中制备复合材料并对复合材料的静态、动态摩擦进行了较为深入的探究。结果表明,有机氟化物的加入对环氧树脂复合材料的静、动态摩擦均产生一定的影响,低浓度时,随有机氟化物的添加,材料的动、静态摩擦均降低,当添加浓度大于10%时,静、动态摩擦基本趋于稳定,且动态比静态具有更好的摩擦性能。

1.2 颗粒尺寸颗粒的尺寸对于填充环氧树脂复合材料的摩擦磨损性能影响很大。纳米颗粒由于其尺寸小、比表面积大而表现出与常规粒子不同的物理和化学性质,其与聚合物基体结合时表现出较好的界面结合。相对于微米级颗粒,纳米颗粒对聚合物材料的摩擦学改性效果更为显著。

Ng等[27]研究发现,纳米级TiO2粒子比微米级TiO2粒子能更有效地提高环氧树脂的拉伸强度和模量,同时降低复合材料的磨损率。在环氧树脂中填充200nm的α-Al2O3与30~60nm的γ-Al2O3的复合材料的摩擦学研究表明,相同质量分数下的纳米填料,粒度越小,对复合材料的摩擦学性能改善就越好。这主要是由于粒度越小,在复合材料中占有的分散体积越多,当复合材料的表面层受到磨损时,更容易进出于材料的表面层,充当耐磨支撑点。王玉辉[28]在研究不同尺寸的橡胶颗粒填充环氧树脂复合材料的摩擦学性能时发现,1~3μm的橡胶颗粒的填充能使环氧树脂复合材料的耐磨性得到一定程度的提高,但相比尺寸为10~80nm的橡胶颗粒填充环氧复合材料来说,其耐磨性提高的程度还有一定的差距。Wetzel等[29]实验研究认为,在纳米小尺寸颗粒填充环氧复合材料中进一步添加一定量的微米颗粒可以显著地提高材料的耐磨性能,其原因主要是由于不同尺寸颗粒协同作用的结果。进一步分析表明,微米级的CaSiO3(4~15μm)和纳米级的Al2O3(13nm)都能有效地提高环氧树脂基体的耐磨性能。但是,它们作用的磨损机理不同。纳米复合材料由于硬的纳米Al2O3颗粒的存在而呈现出轻微的磨粒磨损特征;而微米级CaSiO3复合材料的良好的磨损性能可能是因为颗粒突出于树脂材料的表层,从而减轻树脂基体的严重磨损。

1.3 颗粒含量颗粒填充环氧树脂复合材料的摩擦学性能研究表明,颗粒含量一般都有一个最佳值。齐陈泽等[5]通过实验总结出来的纳米SiO2的含量对填充环氧树脂复合材料摩擦学性能的影响规律。指出当SiO2添加量约为6%(质量分数)时,材料的摩擦磨损性能最佳。

汤戈等[12]在研究α-Al2O3颗粒的填充量对环氧复合材料摩擦学性能影响中认为,材料的摩擦学性能并不会因添加颗粒含量的增加而呈线性变化。当颗粒添加量为低含量时,随颗粒含量的增加,材料的耐磨性逐渐升高;当颗粒的含量达到一定值后继续增加颗粒的添加量时,材料的性能开始下降。分析其原因认为,主要是由于高含量颗粒易发生团聚所致。Chun等[30]在研究纳米clay环氧树脂复合材料的摩擦性能时指出,纳米颗粒的含量对材料的性能影响很大,并通过实验确定当颗粒的含量在4%时(质量分数),材料的摩擦性能表现最为优异。除此之外,在同类的实验研究中,胡幼华等[11]确定纳米ZnO的质量分数为10%时,材料的磨损率最低;Wetzel等[29]得出纳米氧化铝粒子的体积分数为2%时,环氧树脂复合材料的磨损率降到最低,降低了30%,但在其他含量时,却没有这样明显的变化等。颗粒填充存在最佳含量原因,从前期的文献分析认为,主要是随着颗粒含量的增加,颗粒间的团聚逐渐加强,在较高颗粒填充量情况下,颗粒在基体中将无法达到理想的均匀分散,进而影响颗粒的润滑作用,从而导致材料的减摩耐磨性能下降。

1.4 颗粒表面改性在制备颗粒填充环氧树脂复合材料过程中,颗粒在环氧树脂中的分散程度对材料的性能影响很大,特别是纳米颗粒,由于其比表面积大,表面能高,粒子间极易团聚,这样不但使纳米颗粒本身的性能不能得到正常的发挥,而且还会影响复合材料的综合性能。Zhang等[31]在研究TiO2/环氧树脂复合材料时指出,纳米粒子在聚合物中的分散情况对复合材料的摩擦和磨损性能十分敏感,如果微观上分散均匀,其耐磨损性能可以显著改善。为了解决这一问题,对颗粒表面进行改性,以改善颗粒在聚合物基体中的分散性,从而提高材料的性能,是一种行之有效的方法。Kim等[32]的研究表明,表面经硅烷偶联剂改性纳米氧化铝颗粒在环氧树脂中的分散性得到大幅度提高,其复合材料更具有耐磨损性。对纳米SiC颗粒表面进行预处理,通过在颗粒表面接枝大分子聚丙烯酰胺,使得纳米SiC颗粒在基体环氧中的分散性得到大幅度的改善。由于接枝链上含有能够参与环氧树脂固化反应的酰胺基团,使得纳米SiC颗粒与环氧树脂基体通过化学键紧密连接起来,复合材料界面强度得以提高,从而有效地阻止裂纹的引发,进一步提高了复合材料的摩擦学性能[33]。石光等[13]用硅烷偶联剂和丙烯酰胺(AAM)分别对纳米Al2O3颗粒表面接枝处理,并对表面处理前后的粒子填充环氧树脂复合材料的摩擦性能进行分析,得出:表面经改性处理的纳米Al2O3填充环氧树脂复合材料的摩擦性能较未改性的明显提高。在相同体积分数下,表面经改性处理的颗粒填充复合材料具有更低的摩擦因数。

2 颗粒填充环氧树脂摩擦学性能的条件影响因素聚合物基复合材料的摩擦学性能是材料的内部组织结构和外在条件因素综合作用的体现。它不仅与组成材料的各组分的性质有关,还与材料所处的实验环境和条件密切相关,如对材料施加的载荷的变化、滑动速率及温度等影响因素。

2.1 载荷一般情况下,摩擦力的大小与作用于摩擦面间的法向载荷成正比,与接触面积无关。但对于聚合物及其复合材料来说,当压力较大时,摩擦力与法向载荷不呈比例关系,其与接触面积的大小有关。在研究颗粒填充环氧树脂复合材料摩擦学性能发现,无纳米填充环氧树脂及其纳米颗粒填充环氧树脂复合材料的摩擦因数均随载荷的增大而减小,并到一定载荷后基本趋于稳定。这主要是因为载荷对摩擦因数的影响是通过真实接触面积的变化实现的。当载荷较低时,环氧树脂及其颗粒填充复合材料与金属表面的接触处于弹性或黏弹性状态,实际接触面积与载荷成正比。继续增加载荷,复合材料与金属表面的接触状态由弹性(或黏弹性)转变为塑性或黏塑性接触状态,此时面积的增大完全取决于塑性变形,摩擦因数不随载荷变化而变化,大致保持恒定[34]。

王玉辉[28]的研究结果表明,在干摩擦条件下,低载荷时材料的摩擦因数较高,高载荷时材料的摩擦因数反而变小且稳定。这主要是由于载荷增大,磨损加剧,磨损表面温度升高,从而产生大量的转移膜,转移膜的存在赋予了材料很好的自润滑特性。关于载荷对单一颗粒和混合颗粒填充环氧树脂复合材料摩擦学性能的影响,德国凯泽斯劳滕工业大学的科研人员已开展了一定的研究工作[35]。他们将一定量的纳米TiO2、石墨及两者的混合填料填充环氧树脂中制备复合材料,并考察了在滑动速率一定的条件下,载荷对复合材料摩擦学性能的影响。结果表明,在施加载荷范围内(10~40N),颗粒的添加均能有效地改善环氧基体的摩擦学性能。随着载荷的增加,单相颗粒填充环氧树脂复合材料的磨损率增加,摩擦因数减小;混合颗粒填充复合材料具有更低的磨损率和更小的摩擦因数。载荷对复相颗粒填充复合材料的摩擦学性能的变化影响不大,其原因主要是由于混合颗粒之间的协同作用,摩擦副表面转移膜有效地形成以及纳米颗粒的强化效应共同作用的结果。

2.2 滑动速率滑动速率对聚合物基复合材料的摩擦因数和磨损率都有一定的影响。一般来说,随滑动速率的增加,材料的摩擦因数和磨损率都会随之有所增加。孟凡宁等[36]分析了不同摩擦条件下环氧树脂的磨损率随滑动速率的变化规律,指出在干摩擦下材料的磨损率随滑动速率的增加而明显增加;水润滑下的磨损率在滑动速率较低情况下,磨损率增加较少,在高速时磨损率变化较大。于晶等[37]考察了在干摩擦条件下向端异氰酸酯基聚丁二烯液体橡胶与环氧树脂复合材料(ETPB)中添加一定量的纳米Al2O3前后复合材料的磨损率及摩擦因数与滑动速率之间的关系。得出ETPB的磨损率随滑动速率的增加明显增加,而添加纳米Al2O3后的磨损率显著降低,且随滑动速率增加其磨损率变化不大。纳米Al2O3添加前后复合材料的摩擦因数均随滑动速率增加有所增加,但纳米Al2O3的加入使ETPB 的摩擦因数明显降低。

文献[38]还研究了在一定载荷作用下,滑动速率对单一颗粒和复相颗粒填充环氧树脂复合材料的摩擦学性能的影响。在一定载荷作用下,随着滑动速率的增加,纳米TiO2/环氧树脂复合材料的磨损率在较高滑动速率下(0.6~3m/s)逐渐增加,摩擦因数在整个滑动速率考察范围内呈下降趋势;单一石墨填充环氧树脂复合材料摩擦因数受滑动速率变化的影响很小,基本上处于恒定值。由于混合颗粒的协同作用,使得纳米TiO2和石墨混合填充环氧树脂复合材料在滑动速率范围内具有更低的磨损率,除0.2m/s外,复合材料呈现出最低的摩擦因数,表现出该材料具有更加优异的摩擦学性能。

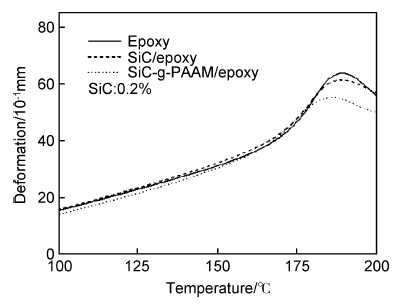

2.3 温度温度是影响聚合物及其复合材料摩擦学性能的主要因素之一。聚合物复合材料摩擦和磨损失效破坏大多与材料性能对温度的高度依赖性有关。一般情况,在低温环境下,随着温度的降低,聚合物及其复合材料的表面硬度增加,同时也提高了无定形或半结晶材料的结晶度。硬度的增加提高了材料的抗变形和抗磨粒磨损性能,从而改善了材料的耐磨性能;在高温环境下,随温度的升高,在摩擦热的作用下,聚合物表面层的物理状态发生了由玻璃态向高弹态、黏流态转变,由于表面形成了低黏度的黏流层而使聚合物材料具有低而稳定的摩擦因数和较高的磨损率。张宗华等[39]研究了纳米氧化铝颗粒表面改性对Al2O3/环氧树脂复合材料玻璃化转变温度的影响规律,对于表面改性的Al2O3/环氧体系,由于改性纳米颗粒与环氧相容性较好,对体系增黏效果小,所以固化剂在环氧中的扩散较均匀,最终使复合材料的玻璃化转变温度降低幅度较小。针对从温度对材料热变形性的影响的角度,研究温度对材料摩擦学性能的影响规律,纪秋龙等[40]考察了环氧树脂及其SiC颗粒填充复合材料在一定温度条件下的热变形变化,如图 3所示。可以看出,在环境温度高于100℃情况下,随温度升高,环氧树脂及其填充复合材料的热变形均明显增加,表明材料的抵抗热形变的能力下降,硬度降低,其结果将导致材料的耐磨性能下降。相比之下,在相同的温度下,表面接枝PAAM改性的SiC颗粒填充环氧复合材料具有更强的抵抗热形变能力,颗粒表面有机改性后表现出与环氧基体更好的界面结合,增强效应加强,因此该复合材料在反复的摩擦热机械作用过程中会表现出更好的耐磨损性能。

石光等[13]也对纳米氧化铝颗粒的填充对环氧树脂的热变形行为影响进行了分析。结果表明,含经过表面处理的纳米Al2O3复合材料的热变形量比环氧树脂基体的小,特别是接枝处理纳米微粒填充复合材料的热变形量显著降低。说明引入纳米微粒可提高材料的耐热变形能力,从而使材料在往复摩擦过程中能够保持较好的尺寸稳定性,表现出良好的摩擦磨损性能。

颗粒填充环氧树脂复合材料的摩擦学性能除上述条件影响因素外,还受滑动距离、接触方式、润滑条件及对磨面表面结构与性质等因素的影响。针对不同材料组成体系,有不同的影响结果。从目前该领域的研究情况来看,这些影响因素对其他聚合物基体颗粒填充复合材料摩擦学性能的影响已进行一定程度的研究,但考察这些因素综合作用对环氧树脂基颗粒填充复合材料摩擦学性能的影响还需进一步充分展开。

3 颗粒填充环氧树脂复合材料磨损机制磨损是一种十分复杂的微观动态过程。聚合物及其复合材料的磨损机制通常主要有黏着磨损、磨粒磨损和疲劳磨损[41, 42]。黏着磨损主要与材料的分子间作用力有关,任何可以提高材料的润滑性能或交联反应的技术均可改善其耐黏附磨损性能,其主要特征是在对偶面上产生转移膜。磨粒磨损主要由复合材料中的硬质颗粒和硬质粗糙的对磨面引起的,复合材料强的界面结合以及任何可以提高表面硬度或强度的处理技术均可改善材料的耐磨粒磨损性能。疲劳磨损主要是由于裂纹的形成引起的,经常发生在对磨面表面较光滑、黏附磨损较轻的情况下,疲劳磨损率一般比前两者低。前期实验结果表明,纯环氧树脂在反复摩擦力作用下的磨损机制主要是黏着磨损。颗粒加入后,由于颗粒在磨损表面起保护基体作用,其磨损机理将转为磨粒磨损和疲劳剥落。

齐陈泽等[15]用扫描电镜观察了在干摩擦条件下纳米SiO2颗粒填充环氧树脂复合材料的磨损表面形貌,发现纯环氧树脂表面粗糙,存在大量的片状和粒状磨屑,分析其磨损机制主要是黏着磨损;填充4%纳米SiO2的复合材料的磨损表面相对较光滑,但仍存在细小的颗粒和犁沟,推测其磨损机制主要为磨粒磨损和黏着磨损。罗颖等[17]在分析纳米Si3N4颗粒表面改性前后填充环氧树脂复合材料的磨损机理时指出,纯环氧树脂在摩擦力的反复作用下,裂纹是从表面层以下开始发展的,表现为非常严重的疲劳磨损和黏着磨损。颗粒表面有机改性后,由于提高了颗粒与环氧基体的相容性和界面黏结强度,从而能有效地传递应力,阻止裂纹的扩展,由严重的疲劳磨损及黏着磨损转为轻微的磨粒磨损。汪加胜等[43]研究了纳米氮化硅粒子和短碳纤维混杂填充环氧树脂前后材料的磨损机制的变化。结果表明,纯环氧树脂的摩擦表面仍出现了严重的黏着磨损破坏,而混杂填充复合材料磨损表面磨屑增多,说明磨损机理从黏着磨损逐渐过渡到磨粒磨损。他们还对磨损变化过程进行推测分析,认为颗粒的含量对磨损机制的改变有一定的影响。在低体积含量时,由于颗粒和纤维脱落均比较少,脱落的部分有助于环氧树脂在对偶面形成的转移膜的稳定性,主要是黏着磨损机理在起作用;高体积分数时,颗粒的团聚将导致脱落的几率大大增加,而磨屑又会破坏在对偶面上形成的转移膜,在转移膜的不断形成和被破坏的循环中,复合材料的磨损机理将从黏着磨损转变成磨粒磨损,其中还夹杂着疲劳磨损。总之,颗粒填充环氧树脂复合材料磨损机制的影响因素很多,如颗粒的性质、测试条件、润滑条件及接触面特性等,条件不同,作用的结果不同。在材料的实际磨损过程中,可能是一种机制在起主要作用,也可能是几种机制共同作用的结果。

4 结束语颗粒填充环氧树脂基复合材料的摩擦学性能的研究目前已取得了一定的成果。从前期的研究状况来看,主要集中在对材料的内部组成和外部条件因素对摩擦和磨损性能的影响考察,而综合考虑多方面因素对材料的摩擦学性能的影响研究还尚未特别充分的展开。随着减摩耐磨部件对材料的性能要求越来越高,开发新型高性能颗粒填充环氧复合材料的研究将是摆在研究者面前的一个重要的课题。设计研制高性能填充颗粒,如从单一颗粒变为复相颗粒、颗粒的不同性质、不同尺寸的调配,另外颗粒与环氧基体间的界面相容性设计等问题,将是解决这一课题的重要思路。颗粒填充环氧树脂复合材料的摩擦磨损机理影响因素很多且复杂。一般,对于一定条件下的摩擦磨损过程通常是一种或几种磨损机理综合作用的结果,因此,深入全面分析颗粒填充环氧复合材料在摩擦磨损中的变化机制,探究材料的结构与其摩擦学性能的关系,总结材料磨损和失效规律,进而进一步揭示材料的润滑和减摩耐磨本质,为材料设计提供一定的理论依据,这方面还有大量的工作要做。计算机辅助设计在当今材料研究领域已起着非常重要的作用。利用计算机模拟仿真技术研究材料摩擦磨损过程中的热性能变化,从而指导材料的组织性能设计,将是颗粒填充环氧复合材料摩擦磨损性能未来研究的重要方向。

| [1] | JIN F L,LI X,PARK S J. Synthesis and application of epoxy resins:a review[J]. Journal of Industrial and Engineering Chemistry,2015,29:1-11. |

| [2] | KARGER-KOCSIS J,KÉKI S. Recent advances in shape memory epoxy resins and composites[M]//Multifunctionality of Polymer Composites,Amsterdam:Elsevier,2015:822-841. |

| [3] | PHAM H Q,MARKS M J. Epoxy Resin[M]. Wiley:Encyclopedia of Polymer Science and Technology,2004.7. |

| [4] | 史孝群,肖久梅,龚春秀,等.环氧树脂增韧研究进展[J].绝缘材料,2002,35(1):31-34. SHI Xiao-qun,XIAO Jiu-mei,GONG Chun-xiu,et al. Research progress of toughening epoxy resin[J]. Insulating Material,2002,35(1):31-34. |

| [5] | OMRANIA E,BARARI B,AFSANEH D M,et al. Mechanical and tribological properties of self-lubricating bio-based carbon-fabric epoxy composites made using liquid composite molding[J]. Tribology International,2015,92:222-232. |

| [6] | AVATOLLAHI M R,ALISHAHI E,SHADLOU S,et al. Tribological and mechanical properties of low content nanodiamond/epoxy nanocomposites[J]. Composites:B,2012,43:3425-3430. |

| [7] | AFSANEH D M,EMAD O,PRADEEP L M,et al. Mechanical and tribological properties of self-lubricating metal matrix nanocomposites reinforced by carbon nanotubes (CNTs) and graphene-a review[J]. Composites:Part B,2015,77:402-420. |

| [8] | GONG D L,ZHANG B,XUE Q J,et al.Investigation of adhesion wear of filled polytetrafluoroethylene by ESCA,AES and XRD[J]. Wear,1990,137(90):25-39. |

| [9] | 康克家,杜三明,张永振,等.PTFE复合材料摩擦及改性研究[J].润滑与密封,2012,37(6):99-102. KANG Ke-jia,DU San-ming,ZHANG Yong-zhen,et al. Study on friction and modification of PTFE composites[J].Lubrication Engineering,2012,37(6):99-102. |

| [10] | 伞金福,朱宝亮,刘家浚,等. 环氧树脂表面金属离子注入改性层的摩擦学性能研究[J]. 摩擦学学报,2001,21(2):102-105. SAN Jin-fu,ZHU Bao-liang,LIU Jia-jun,et al. Tribological properties of ion-implanted epoxy resin[J]. Tribology,2001,21(2):102-105. |

| [11] | 胡幼华,高辉,阎逢元,等.纳米ZnO/环氧树脂复合材料的力学性能和摩擦学性能[J].摩擦学学报,2003,23(3):216-220. HU You-hua,GAO Hui,YAN Feng-yuan,et al. Tribological and mechanical properties of nano-filled epoxy resin composites[J]. Tribology,2003,23(3):216-220. |

| [12] | 汤戈,王振家,马全友,等.纳米Al2O3粉末改善环氧树脂耐磨性的研究[J].热固性树脂,2002,17(1):4-8. TANG Ge,WANG Zhen-jia,MA Quan-you, et al. Study on improving wear resistance of epoxy resin filled with nanometric alumina[J]. Thermosetting Resin,2002,17(1):4-8. |

| [13] | 石光,章明秋,容敏智,等.纳米Al2O3填充环氧树脂复合材料的摩擦学性能[J].摩擦学学报,2003,23(3):211-215. SHI Guang,ZHANG Ming-qiu,RONG Min-zhi, et al.Tribological behavior of nanometer Al2O3 filled epoxy resin composites[J]. Tribology,2003,23(3):211-215. |

| [14] | SHEN J T,TOP M,PEI Y T. et al. Wear and friction performance of PTFE filled epoxy composites with a high concentration of SiO2 particles[J]. Wear,2015,322-323:171-180. |

| [15] | 齐陈泽,高辉,阎逢元,等.环氧树脂/纳米SiO2复合材料摩擦学性能与正电子湮没谱的研究[J].工程塑料应用,2003,31(5):37-40. QI Chen-ze,GAO Hui,YAN Feng-yuan,et al. Study on epoxy resin/nano SiO2 compoiste tribological properties and positron annihilation spectroscopy[J]. Engineering Plastics Application,2003,31(5):37-40. |

| [16] | SRINIVAS K,BHAGYASHEKAR M S. Wear behavior of epoxy hybrid particulate composites[J].Procedia Engineering,2014,97:488-494. |

| [17] | 罗颖,董先明,禹筱元,等.改性纳米Si3N4/环氧树脂复合材料的摩擦磨损特性[J].高分子材料科学与工程,2010,26(6):71-74. LUO Ying,DONG Xian-ming,YU Xiao-yuan,et al. The friction and wear properties of nano Si3N4/modified epoxy resin composite materials[J]. Polymer Materials Science and Engineering,2010,26(6):71-74. |

| [18] | MESBAHI A H,SEMNANI D,KHORASAN S N.Performance prediction of a specific wear rate in epoxy nanocomposites with various composition content of polytetrafluoroethylen (PTFE),graphite,short carbon fibers (CF) and nano-TiO2 using adaptive neuro-fuzzy inference system (ANFIS)[J]. Composites:B,2012,43(2):549-558. |

| [19] | ZHANG L C,ZARUDI I,XIAO K Q. Novel behaviour of friction and wear of epoxy composites reinforced by carbon nanotubes[J]. Wear,2006,261:806-811. |

| [20] | YAN L,WANG H Y,WANG C. et al. Friction and wear properties of aligned carbon nanotubes reinforced epoxy composites under water lubricated condition[J].Wear,2013,308:105-112. |

| [21] | PAN G L,GUO Q,DING J. et al. Tribological behaviors of graphite/epoxy two-phase composite coatings[J]. Tribology International,2010,43:1318-1325. |

| [22] | SAWYER W G,FREUDENBERG K D,BHIMARAI P,et al. A study on the friction and wear behavior of PTFE filled with alumina nanoparticles[J]. Wear,2003,254:573-580. |

| [23] | VAIL J R,KRICK B A,MARCHMAN K R. Polytetrafluoroethylene (PTFE) fiber reinforced polyetheretherketone (PEEK) composites[J].Wear,2011,270:737-741. |

| [24] | CHANG L,ZHANG Z,YE L,FRIEDRICH K. Tribological properties of epoxy nanocomposites III. Characteristics of transfer films[J]. Wear,2007,262:699-706. |

| [25] | ZHANG Z,BREIDT C,CHANG L,et al. Enhancement of the wear resistance of epoxy:short carbon fibre,graphite,PTFE and nano-TiO2[J]. Composites:A,2004,35:1385-1392. |

| [26] | BROSTOW W,CASSIDY P E,HAGG H E, et al. Fluoropolymer addition to an epoxy:phase inversion and tribological properties[J]. Polymer,2001,42(19):7971-7977. |

| [27] | NG C B,SCHADLER L S,SIEGEL R W. Synthesis and mechanical properties of TiO2-epoxy nanocomposites[J]. Nanostruct Mater,1999,12:507-510. |

| [28] | 王玉辉.纳米及微米材料改性环氧树脂复合材料的摩擦磨损性能研究[D]. 长春:吉林大学,2006. |

| [29] | WETZEL B,HAUPERT F,ZHANG M Q. Epoxy nanocomposites with high mechanical and tribological performance[J]. Compos Sci Technol,2003,63(14):2055-2067. |

| [30] | CHUN K L,KIN T L. Tribological behavior of nanoclay/epoxy composites[J]. Materials Letters,2007,61(18):3863-3866. |

| [31] | ZHANG M Q,RONG M Z,YU S L,et al. Effect of particle surface treatment on the tribological performance of epoxy based nanocomposites[J]. Wear,2002,253:1086-1093. |

| [32] | KIM H J,JUNG D H,JUNG I H,et al. Enhancement of mechanical properties of aluminium/epoxy composites with silane functionalization of aluminium powder[J]. Composites:B,2012,43(4):1743-1748. |

| [33] | ZHANG M Q,RONG M Z,YU S L,et al. Improvement of tribological performance of epoxy by the addition of irradiation grafted nano-inoganic particles[J]. Macromol Mater Eng,2002,287:111-115. |

| [34] | 辛少波.环氧树脂基复合材料的摩擦磨损性能研究[D]. 天津:天津工业大学,2008. |

| [35] | XIAN G J,WALTER R,HAUPERT F. A synergistic effect of nano-TiO2 and graphite on the tribological performance of epoxy matrix composites[J]. J Appl Polym Sci,2006,102(3):2391-2400. |

| [36] | 孟凡宁,邓春华.不同条件下环氧树脂的摩擦磨损性能研究[J].热固性树脂, 2009,24(5):47-50. MENG Fan-ning,DENG Chun-hua. Study on friction and wear properties of epoxy resin under different conditions[J]. Thermosetting Resin,2009,24(5):47-50. |

| [37] | 于晶,胡少坤,胡开放,等.干滑动下端羟基聚丁二烯液体橡胶-环氧树脂复合材料的摩擦性能[J].合成橡胶工业,2007,30(4):298-302. YU Jing,HU Shao-kun,HU Kai-fang,et al. Dry friction sliding end hydroxyl polybutadiene liquid rubber and epoxy resin composite materials[J]. Synthetic Rubber Industry,2007,30(4):298-302. |

| [38] | XIAN G J,WALTER R,HAUPERT F. A synergistic effect of nano-TiO2 and graphite on the tribological performance of epoxy matrix composites[J]. J Appl Polym Sci,2006,102:2391-2400. |

| [39] | 张宗华, 刘刚, 张晖, 等. 纳米氧化铝颗粒对高性能环氧树脂玻璃化转变温度的影响[J]. 材料工程, 2014,(9):39-44. ZHANG Zong-hua, LIU Gang, ZHANG Hui, et al. Influence of nano-alumina particles on glass transition temperature of high-performance epoxy resin[J]. Journal of Materials Engineering, 2014,(9):39-44. |

| [40] | 纪秋龙,章明秋,容敏智,等.纳米碳化硅填充环氧树脂复合材料的摩擦磨损特性[J].复合材料学报,2004,21(6):14-20. JI Qiu-long,ZHANG Ming-qiu,RONG Min-zhi,et al. Tribological properties of nanosized silicon carbide filled epoxy composites[J]. Acta Materiae Compositae Sinica,2004,21(6):14-20. |

| [41] | 邵荷生.摩擦与磨损[M].煤炭工业出版社,1992. |

| [42] | 郑金鹏, 沈明学, 厉淦, 等. 丁腈橡胶在硬质颗粒环境下的摩擦磨损特性[J]. 材料工程, 2015, 43(10):79-84. ZHENG Jin-peng, SHEN Ming-xue, LI Gan, et al. Friction and wear characteristics of acrylonitrile-butadiene rubber under hard particles condition[J]. Journal of Materials Engineering, 2015, 43(10):79-84. |

| [43] | 汪加胜,唐舫成.减摩耐磨环氧树脂纳米复合材料的研究[J].广东化工,2010,37(1):45-47. WANG Jia-sheng,TANG Fang-cheng. Study of antifriction and wear resistance of epoxy resin nanocomposites[J]. Guangdong Chemical Industry,2010,37(1):45-47. |

2016, Vol. 44

2016, Vol. 44