文章信息

- 薛刚, 李坚辉, 王磊, 史利利, 张斌, 孙明明, 张绪刚

- XUE Gang, LI Jian-hui, WANG Lei, SHI Li-li, ZHANG Bin, SUN Ming-ming, ZHANG Xu-gang

- 中温固化耐高温酚醛树脂的制备及性能

- Preparation and Properties of Heat-resistant Phenolic Resin Cured at Medium Temperature

- 材料工程, 2016, 44(3): 35-39

- Journal of Materials Engineering, 2016, 44(3): 35-39.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.03.006

-

文章历史

- 收稿日期: 2014-06-03

- 修订日期: 2015-04-03

酚醛树脂是最早工业化的合成树脂,具有优异的耐热性、阻燃性、粘接性能以及良好的化学稳定性。现已广泛应用于机械、汽车、通讯以及航天、军事等领域[1, 2]。但酚醛树脂结构中酚羟基和亚甲基的存在使其耐热性能受到影响,同时酚醛树脂对固化温度要求也较高,限制了其在更多高技术领域内的应用。

目前酚醛树脂的耐热改性大致可分为共混改性[3, 4, 5]和化学改性,其中化学改性是向结构中引入高键能的化学键或基团,从根本上改善基体树脂耐热性能,因此被较多的研究者采用。化学改性中一般包括锆[6]、磷[7]、钼、钛[8]、硼[9]等无机元素以及双马来酰亚胺[10]、有机硅、苯并噁嗪等有机基团的引入,现已取得较大进展。有关降低酚醛树脂固化温度的报道多集中在木材用胶黏剂上,采用的方法一般是引入间苯二酚或固化促进剂[11, 12]来实现固化温度的降低。而将耐热改性和降低固化温度结合的研究报道则很少。本工作通过硼酸和有机硅预聚物改性提高酚醛树脂的耐热性,同时引入了活性单体间苯二酚降低树脂的固化温度,制备得到一种可以中温固化的耐高温酚醛树脂。本研究对其结构和性能进行了评价,并考察了其固化行为、耐热和粘接性能。

1 实验 1.1 实验原料苯酚:分析纯,北京益利精细化学品有限公司;间苯二酚:化学纯,北京益利精细化学品有限公司;甲醛(37%溶液):分析纯,济南白云有机化工有限公司;NaOH:化学纯,北京益利精细化学品有限公司;硼酸:分析纯,金汇太亚北京化学试剂有限公司;有机硅预聚物:自制;耐高温钢试片:航天三院提供。

1.2 改性酚醛树脂的合成将1mol的苯酚熔化后加入装有温度计、搅拌器、回流冷凝器的三口烧瓶中,开始搅拌,再加入0.01mol的NaOH和1.3mol的37%甲醛溶液,逐渐升温至70℃,恒温反应1~2h。采用减压脱水的方式进一步加大缩聚反应的程度,当脱除水量达到40mL时停止脱水,并向三口瓶中加入0.3mol的间苯二酚。继续70℃下搅拌,间苯二酚完全溶解后再将定量的有机硅预聚物和硼酸同时加入三口瓶中,回流反应40min之后进行减压蒸馏。1kPa左右的真空压强下对反应体系进行二次脱水,当体系温度达到130℃时保持1h左右,之后停止蒸馏,将产物倒出。得到改性酚醛树脂冷却后为棕红色半透明黏性体。通过调整二次脱水的时间可以得到不同黏度的改性酚醛树脂。

本工作对比使用的普通酚醛则是采用1mol的苯酚、1.6mol的37%的甲醛溶液和0.01mol的NaOH在装有温度计、搅拌器、回流冷凝器的三口烧瓶中70℃反应3h后脱水制得,产品为淡黄色透明固体。

1.3 胶黏剂与试样制备将改性酚醛树脂和组合填料按一定比例混合,再加入一定量的200目的多聚甲醛为固化剂,即制得了可中温固化的耐高温胶黏剂。

以60mm×20mm×3mm的耐高温钢片为被粘接基材,对其表面进行喷砂处理,并用沾有丙酮的棉纱擦拭,80℃烘干后双面涂胶进行粘接,搭接面积为20mm×15mm。对粘接样品施加0.3MPa左右的压力,并放入100℃的烘箱中固化。

1.4 性能测试和结构表征红外光谱测试(FTIR)采用Vector22型傅里叶变换红外光谱仪,4cm-1分辨率,扫描次数32次。热重分析(TG)采用Q50热重分析仪,空气气氛,升温速率为10℃/min。利用Q20差示扫描量热仪(DSC)对样品进行了热分析,升温速率为10℃/min。采用JSM-6360LV扫描电镜(SEM)观察微观结构并利用EDAX能谱仪进行材料微区成分分析。拉伸剪切强度测试采用INSTRON-4505万能试验机按照GB/T7124—2008标准执行测定。

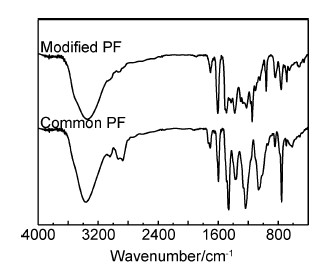

2 结果与讨论 2.1 红外光谱分析普通酚醛和改性后酚醛树脂的红外光谱如图 1所示。从图 1可知,3350cm-1处为羟基特征峰,特征峰较宽是因为苄羟基、酚羟基以及有机硅预聚物上存在的硅羟基的特征峰发生了重叠。1600cm-1和1460cm-1处对应苯环骨架振动峰,2933cm-1处对应亚甲基伸缩振动峰。在改性酚醛的谱图中1379cm-1处对应的是硼氧键特征峰,1105cm-1和1043cm-1处对应硅氧键特征峰,这表明硼、硅元素已经以化学键的形式引入到酚醛树脂中。改性酚醛的谱图中1147cm-1和960cm-1处对应苯环间位取代特征峰,是反应物中存在间苯二酚的依据。另外两个谱图中均在840cm-1处和760cm-1处对应苯环对位和临位取代特征峰,改性后的酚醛和普通酚醛相似,邻位取代特征峰大于对位取代特征峰,改性树脂有较快的固化速率和较高的残炭率[13]。

| 图 1 改性与普通酚醛树脂红外谱图 Fig.1 IR spectra of common and modified phenolic resin | |

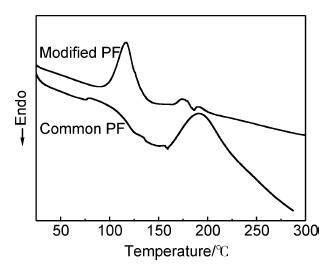

改性酚醛树脂与普通酚醛树脂的固化行为通过DSC进行了对比考察,结果如图 2所示。从图 2可以看出,由于活性单体间苯二酚的引入,改性酚醛树脂的固化温度有较大幅度的降低,起始固化温度由普通酚醛树脂的159℃降到89℃左右,固化放热峰则由原来的191℃降到116℃,这表明改性酚醛树脂反应活化能有所降低,在较低温度下即可发生固化。改性酚醛树脂在167℃到200℃之间仍有两个较小的放热峰,其原因应为体系中未反应的羟甲基继续缩合以及醚键转化成亚甲基而引起的后固化过程。

| 图 2 改性与普通酚醛树脂DSC曲线图 Fig.2 DSC curves of common and modified phenolic resin | |

为了考察改性酚醛树脂的耐热性能,对其固化产物进行了热失重分析,并比较了改性酚醛树脂和普通酚醛树脂在测试过程中失重变化的不同,结果如图 3所示。由图 3可以看出,在空气气氛下,普通酚醛树脂初始分解温度在410℃左右,在700℃接近完全失重。而改性酚醛树脂的失重情况则有所不同,在较低温度即有一定幅度的失重,这是因为改性酚醛树脂在100℃下固化,主要生成酚核间的亚甲基键和二亚甲基醚键;随温度升高,未反应的羟甲基发生缩合生成水,同时醚键在150~200℃范围内不稳定,易分解成亚甲基键并释放甲醛,两者共同作用导致改性酚醛树脂在较低温度下即出现失重现象。改性酚醛树脂的起始分解温度对应于457℃,457~750℃是热失重的主要区段,此阶段的失重是由于端基氧化及自由基裂解导致甲烷、苯甲醛、苯酚及其同系物等小分子生成而引起的。如—CH2—被氧化成羰基,进而裂解放出CO;—CH2OH氧化成—COOH,裂解成CO2。温度继续升高,则可能发生分子链的交联,形成以硼氧键和硅氧键为主的近似于无机结构的复杂结构,这种结构的耐温性更高,从而使得热失重趋于平缓[14]。改性酚醛树脂耐热性能优于普通酚醛树脂,在1000℃时残重率为6.5%。

| 图 3 改性与普通酚醛树脂TGA曲线图 Fig.3 TGA curves of cured common and modified phenolic resin | |

采用SEM对普通酚醛和改性酚醛的固化物断裂形貌进行了表征,如图 4所示。从图 4中可以看出,改性酚醛树脂的断面与普通酚醛树脂的有明显的不同。普通酚醛树脂的断面(图 4(a))相对光滑平整,裂纹方向一致,没有明显的应力分散现象,表现出典型的脆性断裂特征。而改性酚醛树脂中由于引入了柔性有机硅链段,增加了断裂能,断面表面粗糙,裂纹方向分散,呈韧性断裂(见图 4(b))。同时树脂中不均匀分布着直径为1~4μm球形粒子,粒子周围有应力发白的现象,可以推断这些粒子在树脂断裂的过程中起到分散应力和阻止裂纹扩展的作用,在一定程度上改善了树脂的韧性。

| 图 4 普通酚醛树脂(a)和改性酚醛树脂固化物断面(b),(c)SEM图 Fig.4 SEM micrographs of cured common(a) and modified phenolic resin(b),(c) | |

通过EDAX能谱仪对球形粒子断面和其他部分的元素成分进行了对比分析,结果如表 1所示。从表 1中可以看出,图 4(c)中的球形粒子断面处(A区域) 的为富硅区域,硅含量约是其他部分(B区域)的3倍。根据所用原料分析,酚醛树脂的合成后期加入了硼酸和有机硅预聚物,两者分别与酚醛树脂反应,但随着固化反应的进行,具有较大分子量的有机硅预聚物与主体酚醛树脂的相容性越来越差,并逐渐从酚醛树脂的连续相中分离出来,最终形成球粒状分散于酚醛树脂中。

| Region | B | C | O | Na | Si |

| A | 44.41 | 41.16 | 3.95 | 0.35 | 10.13 |

| B | 36.33 | 55.05 | 4.59 | 0.59 | 3.44 |

粘接件在固化过程中和固化后温度发生变化时,胶黏剂与被粘物会产生体积收缩或膨胀,因为各自的热膨胀系数不同,胶层中存在内应力集中。内应力可能导致胶层中产生裂纹,严重的会引起胶层开裂或接头破坏,使胶接性能受到影响。据文献报道[15],加入适当的填料可以调节胶黏剂的热膨胀系数,改善粘接性和耐热性。

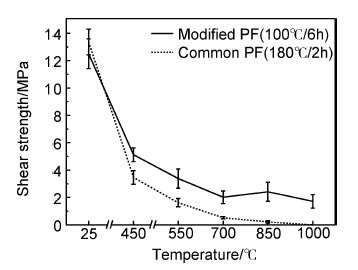

将普通酚醛树脂和改性酚醛树脂分别与无机组合填料混合制成胶黏剂粘接耐高温钢片,固化后测试试片在不同温度下的剪切强度。从图 5中可以看出,普通树脂采用180℃/2h的固化工艺固化,其常温剪切强度为13.0MPa,随着温度的升高剪切强度有明显的下降,550℃仅为1.6MPa,当温度高于700℃时剪切强度小于0.5MPa,1000℃下剪切强度为0。而改性酚醛树脂在100℃/6h的工艺下即可固化,试片常温下剪切强度12.5MPa;剪切强度也随着测试温度的提高而逐渐降低,550℃剪切强度为3.4MPa,且850℃的强度略高于700℃强度,1000℃下强度为1.7MPa,高温粘接性能明显优于普通酚醛胶黏剂。

| 图 5 普通和改性酚醛树脂胶黏剂不同温度的剪切强度 Fig.5 Shear strength of common and modified phenolic adhesive at different temperatures | |

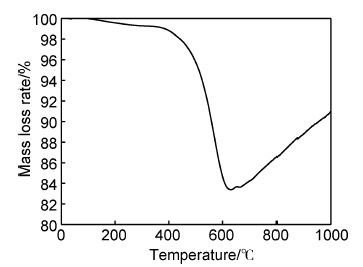

采用热重分析的方法对胶黏剂的耐热性进行了表征。由图 6可以看出胶黏剂初始分解温度为470℃,与改性酚醛树脂初始分解温度一致。随着温度升高胶黏剂发生降解,直至630℃时达到最大失重,残重为83.4%。温度继续升高,胶黏剂残重不再减小,反而有持续快速的增加,当温度为1000℃时胶黏剂的残重为91.1%。胶黏剂高温增重的原因可解释为填料中的多种金属粉在高温下与空气中的氧气发生氧化反应,生成了高稳定性的氧化物,有助于剪切强度的保持。同时这也是胶黏剂850℃下剪切强度略高于700℃的原因。

| 图 6 改性酚醛树脂胶黏剂的TGA曲线图 Fig.6 TGA curve of modified phenolic adhesive | |

以上结果充分证明了无机组合填料的加入可有效地提高树脂的粘接性能和耐热性能。以中温固化耐高温酚醛树脂为基体制成的胶黏剂性能优异,可用于对固化工艺及耐热粘接性能要求较高的领域。

3 结论(1)在合成酚醛树脂的过程中引入了硼酸、有机硅预聚物和活性单体间苯二酚,制得了改性酚醛树脂。红外分析表明结构中存在苯环间位取代特征峰,硼、硅元素也以化学键的形式存在。

(2)改性酚醛树脂起始固化温度由普通酚醛树脂的159℃降低到89℃,固化放热峰值对应116℃。由于固化温度较低,改性酚醛树脂固化产物会在200℃之前发生由后固化引起的少量失重,但其初始分解温度比普通酚醛树脂提高了47℃,1000℃残重率为6.5%,耐热性能优异。

(3)SEM分析表明改性酚醛树脂的断面呈韧性断裂,并且存在富硅区域,可能是大分子有机硅预聚物在树脂固化过程中发生相分离,形成了富硅粒子。

(4)改性酚醛树脂与填料混合制得了胶黏剂,填料的加入使胶黏剂在高温下有增重的现象,明显改善了树脂的高温粘接性能,胶黏剂在1000℃下仍有1.7MPa的剪切强度。

| [1] | 齐士成, 汪尧双, 王红睿, 等. 碳硼烷酚醛树脂的合成及性能研究[J]. 航空材料学报, 2014, 34(1):46-51. QI S C, WANG Y S, WANG H R, et al. Synthesis and properties of m-carborane-based bisphenol-type phenolic resin[J]. Journal of Aeronautical Materials, 2014, 34(1):46-51. |

| [2] | 王晓鹏, 罗振华, 张勃兴, 等. 轻质隔热纳米孔结构耐烧蚀酚醛材料[J]. 宇航材料工艺, 2014, (1):84-88. WANG X P, LUO Z H, ZHANG B X, et al. Preparation and properties of ablation-resistant phenolic resin with low density,heat insulation and nanopores[J]. Aerospace Materials & Technology, 2014, (1):84-88. |

| [3] | KUMAR A P, DEPAN D, TOMER N S, et al. Nanoscale particles for polymer degradation and stabilization:Trends and future perspectives[J]. Progress in Polymer Science, 2009, 34(6):479-515. |

| [4] | 张英杰, 李晓峰, 安燕, 等. 聚酰亚胺改性酚醛泡沫[J]. 高分子学报, 2013, (8):1072-1079. ZHANG Y J, LI X F, AN Y, et al. Polyimide modified phenolic foam[J]. Acta Polymeric Sinica, 2013, (8):1072-1079. |

| [5] | KIM Y A, KAMIO S, TAJIRI T, et al. Enhanced thermal conductivity of carbon fiber/phenolic resin composites by the introfuction of carbon nanotubes[J]. Applied Physics Letters, 2007, 90(9):1-3. |

| [6] | LIU C Q, LI K Z, LI H J, et al. The effect of zirconium incorporation on the thermal stability and carbonized product of phenol-formaldehyde resin[J]. Polymer Degradation and Stability, 2014, 102:180-185. |

| [7] | 冯利邦, 李晖, 郝相忠, 等. 磷酸改性酚醛树脂的结构与耐热性能[J]. 材料工程, 2013, (9):75-78. FENG L B, LI H, HAO X Z, et al. Structure and thermal resistant of phosphoric acid-modified phenol-formaldehyde resin[J]. Journal of Materials Engineering, 2013, (9):75-78. |

| [8] | ZHANG Y, SHEN S H, LIU Y J. The effect of titanium incorporation on the thermal stability of phenol-formaldehyde resin and its carbonization microstructure[J]. Polymer Degradation and Stability, 2013, 98(2):514-518. |

| [9] | ABDALLA M O, LUDWICK A, MITCHELL T. Boron-modified phenolic resins for high performance applications[J]. Polymer, 2003, 44(24):7353-7359. |

| [10] | 袁利辉, 王汝敏, 胡睿, 等. BMI改性酚醛树脂模塑料的制备与性能研究[J]. 中国胶黏剂, 2013, (6):31-34. YUAN L H, WANG R M, HU R, et al. Study on preparation and properties of PF molding compound modified by BMI[J]. China Adhesive, 2013, (6):31-34. |

| [11] | LORENZ L F, CONNER A C. Accelerated cure of phenol-formaldehyde by the addition of cure accelerators:studies with model compounds[J]. Wood Adhesives, 2000,(6):391-395. |

| [12] | 张云云, 张一凡, 何良佳. 氯化铵对酚醛甲阶树脂固化速率和游离甲醛含量的影响[J]. 中国胶黏剂, 2006, 15(10):11-14. ZHANG Y Y, ZHANG Y F, HE L J. The influence of NH4Cl on curing speed of resol resins and free formaldehyde content[J]. China Adhesive, 2006, 15(10):11-14. |

| [13] | HARRY M C, BELCHERTOWN M. Process for preparing high ortho novolac resins[P]. USA Patent:4113700, 1978-09-12. |

| [14] | 张斌,孙明明,张绪刚,等.聚硼硅氧烷改性酚醛树脂耐高温胶黏剂的制备及性能[J]. 高分子材料科学与工程,2008,24(6):152-155. ZHANG B, SUN M M, ZHANG X G, et al. High temperature-resistant adhesive of modified phenolic resin with polyborosiloxane[J]. Polymer Materials Science and Engineering, 2008,24(6):152-155. |

| [15] | WYPYCH G. 填料手册[M]. 程斌,译. 北京:中国石化出版社,2003. |

2016, Vol. 44

2016, Vol. 44