文章信息

- 何统求, 王丽, 彭传校, 王胜海

- HE Tong-qiu, WANG Li, PENG Chuan-xiao, WANG Sheng-hai

- Fe-Cu合金相分离过程

- Liquid Phase Separation of Fe-Cu Alloy

- 材料工程, 2016, 44(2): 115-121

- Journal of Materials Engineering, 2016, 44(2): 115-121.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.018

-

文章历史

- 收稿日期: 2014-12-23

- 修订日期: 2015-11-05

20世纪60年代Nakagawa[1]发现在深过冷的条件下Fe-Cu合金发生了亚稳态液相分离现象,在均匀的合金溶液中出现富Fe和富Cu两个液相。研究表明Fe-Cu合金具有正混合焓,Chen等[2]和Chuang等[3]从热力学角度对Fe-Cu系统的相图进行计算得到该体系的液相不混溶间隙。1980以来,由于研究人员发现Fe-Cu型包晶具有良好的巨磁电阻效应,且Fe-Cu包晶在深过冷的条件下存在亚稳态不混溶间隙,很多学者在相关方面做了研究 [4, 5, 6, 7, 8]。目前对Fe-Cu快速凝固的研究主要为电磁悬浮、落管无容器处理技术和熔融玻璃净化法,Elder等[9]用电磁悬浮法来研究Fe-Cu合金的亚稳液相分离;Munitz等[10, 11]对Fe-Cu进行大量的研究,主要用电子束表面热处理快速凝固的方法;何杰等[12, 13]采用雾化法对Fe-Cu合金凝固过程中液相分离进行分析;徐军[14]采用落管无容器处理技术快速凝固获得Fe-Cu合金亚稳液相分离转变,并从分子动力学方面进行解释合金液相分离机制;刘素清等[15]利用冷却铜板来快速凝固Fe-Cu合金,分析其微观组织;Wang等[16, 17, 18]采用分子动力学模拟的方法研究了Fe-Cu熔体相分离过程,发现Fe75Cu25合金熔体的相分离过程受形核生长机制所控制,Fe50Cu50的相分离过程为调幅分解机制所控制。而系统地通过单辊旋淬快速凝固方法来制备Fe-Cu合金研究相分离微观组织规律还鲜有报道,本工作运用钨极真空熔炼炉制作合金锭、利用喷注和甩带的方式获得不同冷速下的实验样品,采用高温DSC确定液-液相分离温度及凝固过程相的变化;采用XRD,SEM研究了不同成分Fe-Cu合金相分离过程及随后的凝固过程的微观组织变化。

1 实验材料与方法将纯度≥99.999%Cu块和纯度≥99.99%Fe块以Fe80Cu20,Fe60Cu40,Fe50Cu50的原子分数配置40g原料放到充满高纯Ar气(纯度为99.999%)保护的钨极电弧熔炼炉里面制作合金锭。熔炼前炉内的真空度抽至10-4Pa,为了保证化学成分的均匀性,将合金锭反复熔炼5次。分别取10g母锭放在底部带有直径约为1mm圆孔的石英玻璃管中,在铜模冷却中制备成直径为5,2mm的合金棒,在2000r/min转速的铜辊快速凝固获得厚度约为100μm的合金带。

采用FEI Nova NanoSEM 450型扫描电子显微镜进行组织分析,得到Fe-Cu合金微观组织分布,利用Oxford X-MAX 50能谱仪测定合金带成分分布,获得二次相分离富Cu区域所含Fe相比例,由TGA/DSC1 Stare型差示扫描热量仪进行热力学分析,测得3种成分合金带的亚稳液相分离温度,根据Rigaku UltimaIV X射线衍射仪(XRD,CuKα)测量试样的物相组成,获得Fe相和Cu相最高衍射峰的偏移并计算出相应晶格常数变化。

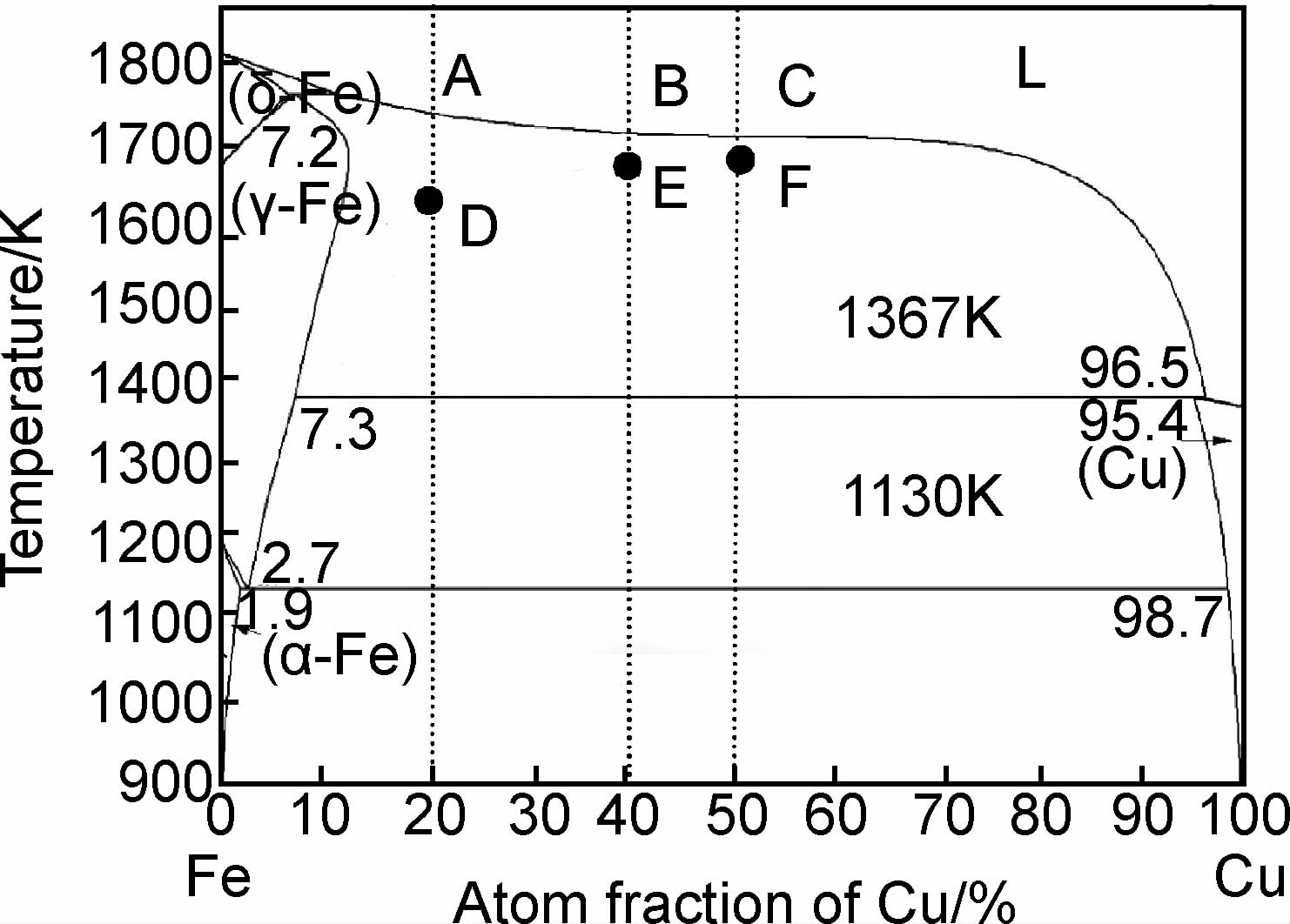

2 结果与分析 2.1 Fe-Cu合金熔体的相分离及凝固过程的相变图1为Fe80Cu20,Fe60Cu40和Fe50Cu50 3种合金带成分的DSC升降温曲线,表1为通过DSC测试所得的3种合金相关温度点。图1(a)为Fe-Cu合金带的升温DSC曲线,可以发现每条曲线上均出现了3个吸热峰:在1136,1141K和1136K出现一个小的吸热峰,有相的变化,体系在该温度下发生α-Fe+S-Cu→γ-Fe转变,由于发生的是固态相变,所以吸热峰不明显;随温度升高,S-Cu中固溶的γ-Fe略有增加,当温度升高至1367K(图2)时Cu相开始熔化,发生S-Cu→γ-Fe+L转变,对应DSC曲线上在1345,1350K和1348K的吸热峰,由于S-Cu的含量较γ-Fe量低得多,所以吸热峰峰值也较低;温度的进一步升高,合金开始熔化,分别在1651,1644K和1621K出现大的吸热峰,Fe相开始熔化,且从数据中可知,Fe-Cu合金的Fe相开始熔化温度随着Fe含量的降低而降低;温度继续升高,Fe-Cu合金完全被熔化,变成合金液体,可以知道3种成分的Fe-Cu合金的液相面温度(TL)分别是1740,1724,1718K,与图2中A(1734K),B(1720K),C(1715K) 三点温度变化吻合。

| 图1 Fe80Cu20,Fe60Cu40,Fe50Cu50合金带升降温曲线 (a)40K/min的DSC升温曲线;(b)30K/min的DSC降温曲线 Fig.1 DSC curves of Fe80Cu20,Fe60Cu40 and Fe50Cu50 (a)heating rate 40K/min;(b)cooling rate 30K/min | |

| Sample | TL/K | T sp/K | Tγ/K | Δ T L-sp/K | Δ T sp-γ/K |

| Fe 80Cu 20 | 1740 | 1609 | 1546 | 131 | 63 |

| Fe 60Cu 40 | 1724 | 1652 | 1551 | 70 | 105 |

| Fe 50Cu 50 | 1718 | 1663 | 1556 | 55 | 109 |

从图1(b)的降温曲线可看出,Fe80Cu20,Fe60Cu40和Fe50Cu50出现4个放热峰,分别在1546,1551K和1554K出现最高峰,即由液相析出γ-Fe的放热峰;而在晶化峰出现之前,在1609,1652K和1663K附近分别出现小的放热峰(分别标记如图2D,E,F 3点),可以被认为是Fe-Cu发生液相分离的温度(Tsp),即在该温度下,L→L1(富Fe)+L2(富Cu),从表1可知,合金液相面温度(TL)和液-液相分离温度(Tsp)之间的差值(ΔTL-SP)从Fe80Cu20到Fe50Cu50依次减小,即在相同的冷却速率下Fe50Cu50更容易达到亚稳态液相不混溶温度区形成液液相分离;同时3种成分液液相分离温度Tsp与γ-Fe析出温度Tγ之间的温差ΔTsp-γ从Fe80Cu20到Fe50Cu50逐步增加,可见在相同冷速下,液液相分离后Fe50Cu50在有更多的时间使得富Cu相和富Fe分别聚集,形成大的富Cu区和富Fe区,这与后面的3种成分的Fe-Cu合金相分离变化过程趋势一致;随着温度降低,在DSC曲线上分别在1373,1372K和1373K处又出现小的放热峰,根据相图(图2),该温度被认为发生了包晶反应,液相与γ-Fe共同形成S-Cu,在1011,1008K和1008K附近发生了共析转变。

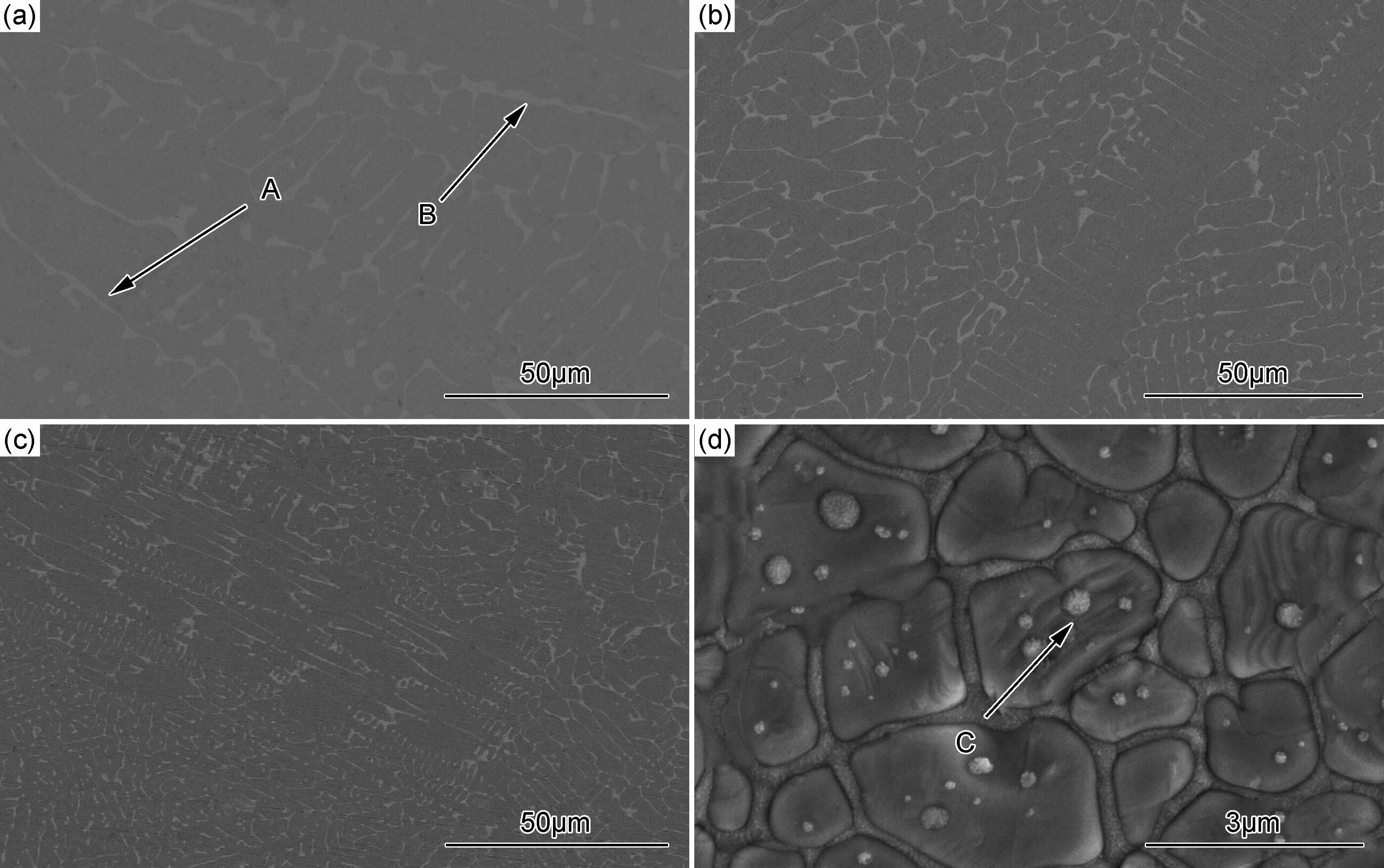

2.2 不同冷却速率下Fe80Cu20合金的微观结构图3为不同冷却速率下Fe80Cu20微观组织的SEM照片,图3(a),(b),(c)分别为母锭、5mm和2mm喷铸棒的微观组织结构。Fe80Cu20由富Fe基体(箭头A所示)图3和富Cu相(箭头B所示)组成。Cu主要分布在Fe相的枝晶间隙处,且随着冷却速率的增加,Fe相枝晶晶粒尺寸从38.7μm减小到29.5μm再减小到18.1μm,Cu的体积分数由20.65%减小到19.61%再减小到18.54%。当冷却速率较慢时,形成的枝晶能够长大,使得Fe80Cu20母锭中的Fe相枝晶晶粒尺寸最大;随着冷却速率的增加,固溶在Fe相中的Cu含量增多,因此Cu相的体积分数随着冷却速率的增加而减小。

| 图3 不同冷却速率下Fe80Cu20的SEM照片 (a)母锭;(b)5mm喷铸棒;(c)2mm喷铸棒;(d)合金薄带 Fig.3 SEM images of Fe80Cu20 at different cooling rates (a)ingot;(b)5mm rod;(c)2mm rod;(d)alloy ribbon | |

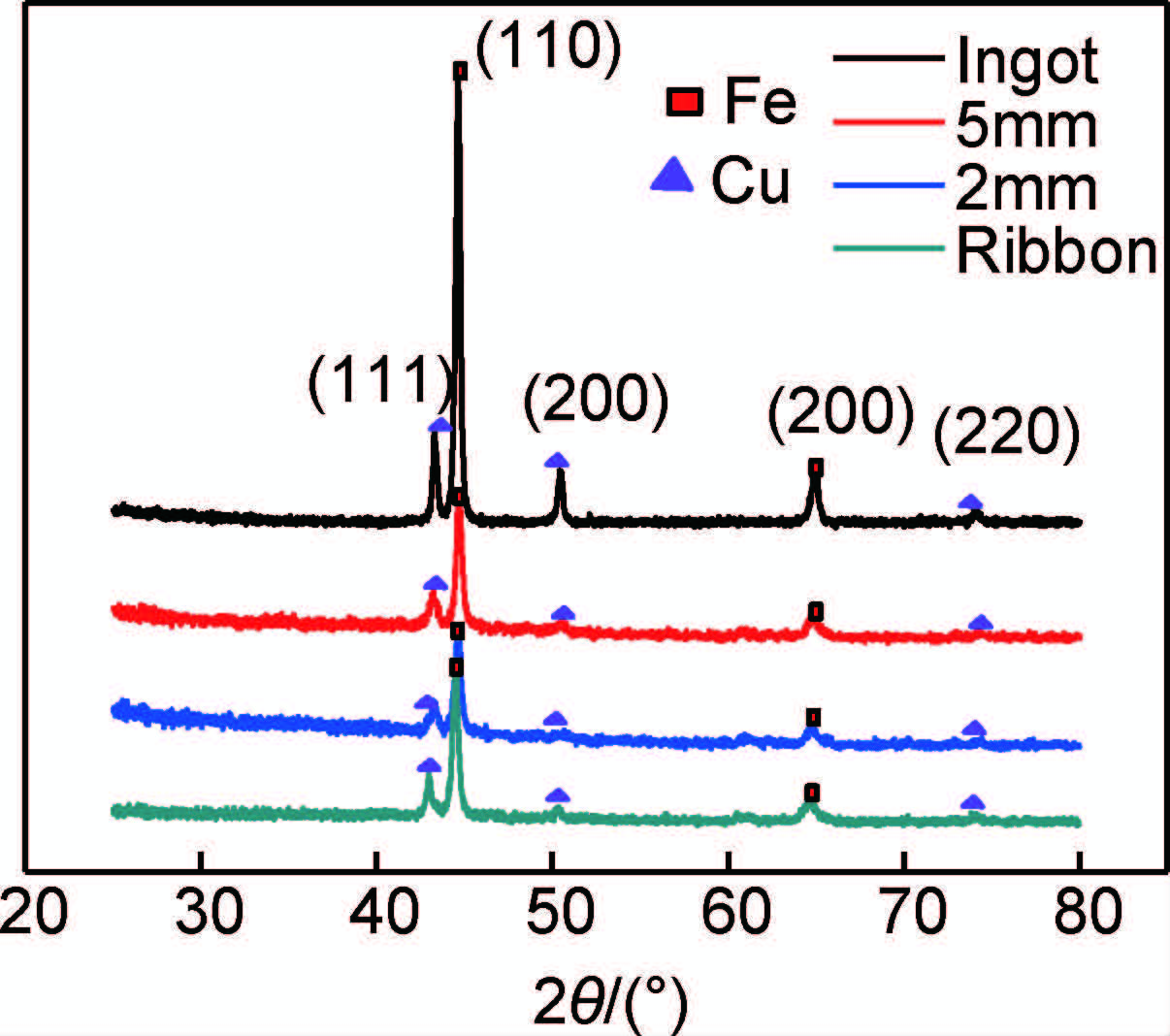

对Fe80Cu20 4种不同冷却速率合金试样分别进行X射线衍射测试,结果如图4所示,其中曲线分别表示为真空熔炼母锭、5mm和2mm喷铸棒以及合金条带试样的X射线衍射图谱。分析发现,在4种不同的冷却速率下,具有相同的相组成,都是由体心立方结构(bcc)的Fe相固溶体和面心立方体结构(fcc)的Cu相固溶体两相组成,分别对应图4中的方形和三角形。

| 图4 Fe80Cu20母锭、5mm棒、2mm棒和条带的XRD图谱 Fig.4 XRD patterns of Fe80Cu20 ingot, rods (5,2mm ) and ribbon | |

从图4还可以发现,4种不同冷却速率下试样所对应的衍射峰均有所偏移。表2列出了4个试样中Cu相固溶体和Fe相固溶体的最强衍射峰对应的衍射角以及根据布拉格定律计算得到的体系晶格常数。纯Cu相(111)面和纯Fe相(110)面的衍射角分别是43.297°和44.673°。显然,随着冷却速率的提高,两相的衍射峰均向左小角度偏移。面心立方体的纯Cu和体心立方体的纯Fe的晶格常数分别是0.28663,0.36165nm,在一定冷却速率下的Cu相和Fe相的晶格常数与纯Cu和纯Fe的晶格常数相比均变大,在母锭试样分别增加了0.12%和0.059%,5mm棒分别增加了0.22%和0.16%,2mm棒分别增大了0.31%和0.18%,合金条带分别增加了0.67%和1.05%。合金条带的冷却速率较喷铸棒以及熔炼炉的锭块的冷却速率要快得多,各相固溶度变化较熔炼炉锭块试样大,所以其晶格常数增大更多。

| Sample | 2 θ-Cu(111)/(°) | 2 θ-Fe(110)/(°) | α-Cu/nm | α-Fe/nm |

| Ingot | 43.2329 | 44.6401 | 0.36208 | 0.28680 |

| 5mm | 43.1801 | 44.5810 | 0.36244 | 0.28710 |

| 2mm | 43.1285 | 44.5695 | 0.36278 | 0.28716 |

| Ribbon | 42.9469 | 44.3855 | 0.36406 | 0.28965 |

根据王宥宏等[20]计算Cu-Cr合金快淬带的冷却速率方法,得到材料初始条件和材料的物理性能,可以估算单辊旋淬条件下厚度为100μm Fe80Cu20合金带快速凝固时冷却速率为5.7×106K/s[21, 22, 23],这与张伟堂等[24]模拟所得的单辊旋淬合金条带的冷却速率在105~108的范围吻合。同理,计算出Fe60Cu40,Fe50Cu50的冷却速率大小相差不大,可认为在2000r/min单辊旋淬条件下3种试样的冷却速率是相等的。

图3(d)为2000r/min单辊旋淬Fe80Cu20合金带的SEM照片,从图中可看出Cu主要是分布在Fe相晶粒边界处和Fe相的内部。当温度过冷到亚稳态不混溶间隙内发生相分离,形成富Fe相和富Cu相(箭头C所示),随着温度的降低,发生包晶转变γ-Fe+L→Cu,所以将会在Fe晶粒边界处有Cu相的存在。

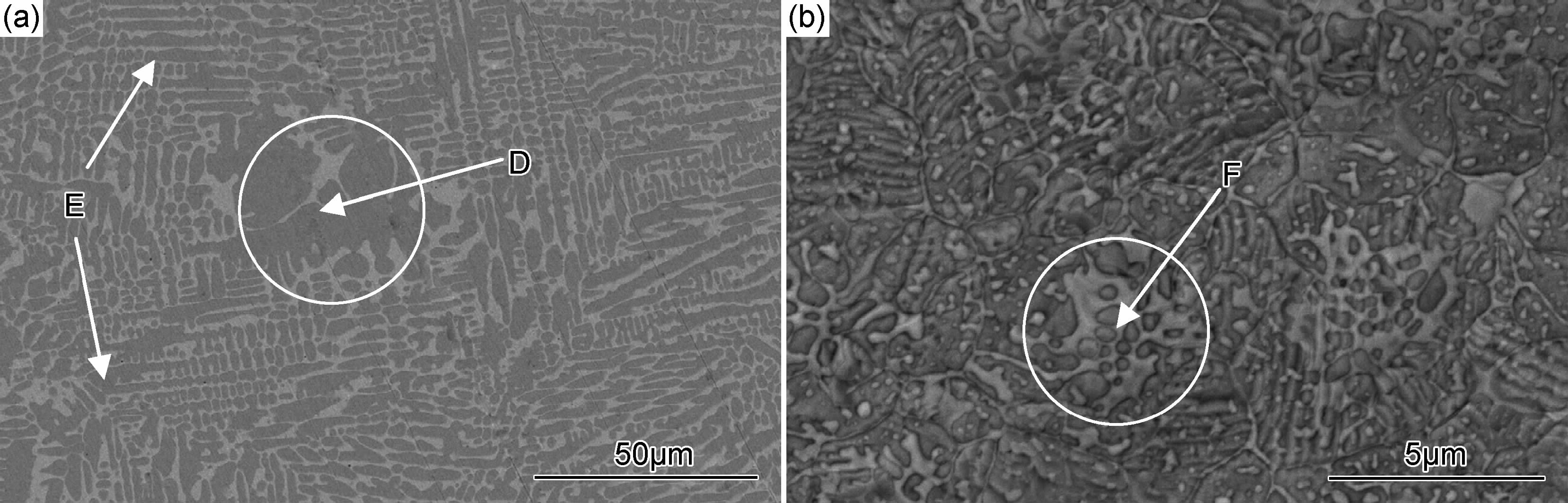

2.3 Fe60Cu40微观组织分析图5(a)为Fe60Cu40 5mm喷铸棒的SEM照片,图5(a)和图3(b)对比可知,成分原子分数由Fe80Cu20变成Fe60Cu40,随着Cu含量的增加,Fe枝晶尺寸由29.5μm减小到10.3μm,更加紧密,且Fe相开始聚集形成富Fe区(箭头D所示),有相分离现象出现。可以知道,当过冷熔体冷却至液相不混溶间隙以下时,首先出现富Fe相的聚集,这是由于在凝固过程中,对于同一过冷度,富Fe相比富Cu相具有更大的过冷度(图2),因而Fe相的形核驱动力大于Cu相,使得Fe相更容易从液态金属中分离出来。Fe枝晶轴线(箭头E所示)是从富Fe(箭头D所示)的边缘开始生长,以类似向外延伸的方式生长,成放射状,由核心向四周放射。

| 图5 Fe60Cu40 SEM照片 (a)5mm喷铸棒;(b)合金薄带 Fig.5 SEM images of Fe60Cu40 (a)5mm rod;(b)alloy ribbon | |

图5(b)为2000r/min的单辊旋淬Fe60Cu40合金带表面的SEM照片。图3(d)和图5(b)对比可知,Fe80Cu20的富Fe相晶粒尺寸大小约为3μm,Fe60Cu40的富Fe相晶粒尺寸大小约为6μm,Fe80Cu20的Fe相中的富Cu液滴大小约为0.3μm,Fe60Cu40富Cu液滴聚集成的富Cu区大小可达1μm。显然,Fe60Cu40较之Fe80Cu20中的富Fe区的晶粒尺寸和富Cu区尺寸都有所增大。在同样的冷却速率下,Fe60Cu40更容易达到亚稳态液相不混溶间隙内,原子之间扩散不充分,这种亚稳态组织更容易被保存下来。

很明显,图5(b)出现不完全相分离现象,有富Cu区出现(箭头F所示),可以看出,在Fe基体上出现团聚的富Cu区,而在富Cu区内部发现Fe相的小球分散其中,即在一次相分离的基础上发生二次相分离。当熔化的合金液体被过冷到不混溶间隙温度时,熔体分离成两个不同含量的区域,即富Cu区和富Fe区。由于缺乏溶质的扩散,当温度降低时,将会在过饱和的富Cu区上发生二次相分离,在富Cu区中出现富Fe相液滴。在富Cu区中,二次相分离出富Fe液滴,且富Fe相小球有相互碰撞和聚合的趋势,大液滴吞并小液滴来降低试样的界面能。从图5(b)SEM图片观察Fe60Cu40的形貌可以发现,其表面呈网络状态,界面不明显,由扩散过程所控制,是调幅分解相分离机制。这一过程是自发过程,扰动过程从原始成分开始,最开始时,由于两相成分在原始成分附近,界面能差非常小,如图5(b)所示界面不明显。

2.4 Fe50Cu50微观组织分析图6(a),(b)为单辊旋淬Fe50Cu50合金带SEM照片。与Fe60Cu40,Fe80Cu20的不同,Fe50Cu50中的富Cu相以一定的规则球状分布在Fe基体上,形成了完全的相分离,而图5(b)Fe60Cu40中的Cu相开始富集团聚,形成没有一定规则的Cu相区域,有不完全相分离现象出现,图3(d)Fe80Cu20中的Cu相以小液滴的形式分布在Fe相中;Fe50Cu50富Cu区圆形球直径大小达2μm,较之前面所知的Fe60Cu40中Cu相团聚长度1μm和Fe80Cu20中的Cu相液滴0.3μm有了明显的增大,富Fe区和富Cu区尺寸的变化与前面ΔTsp-γ变化趋势一致。当过冷熔体冷却至液相不互溶间隙以下时,由于对于某一过冷度而言,富Fe液相比富Cu液相具有更大的过冷度,因而富Fe液相的形核驱动力大于富Cu液相,使得Fe相更容易从液态金属中分离出来,形成Fe基体,随着温度降低,分相后的两相又成为过饱和固溶体。根据平衡相图(图2)可以知道,在室温的情况下,Cu与Fe几乎不互溶。在凝固过程中,Fe在Cu相中最大固溶度为5%,当Cu相中的Fe含量超过其最大固溶度,在最后的冷却过程中将会出现二次分相,即在已经形成的富Cu区域中分离出Fe相。对于1区域能谱分析表明,如图6(c)所示,在分相的过程中,富Cu区域的Cu球里面含有10%的Fe,其含量大于Fe在Cu中的固溶度,形成过饱和固溶体。由于缺乏充分的扩散,在随后的冷却过程中出现二次相分离,如图6(b)富Cu区(箭头G所示),有富Fe相的小球出现。同样,在凝固过程中,Cu在Fe中的固溶度为10%,对于2区域能谱分析表明,如图6(c)所示,在分相过程中,富Fe区域中含有23%的Cu,同样会在富Cu区域中分离出Fe相小球,如图6(b)富Fe区(箭头K所示),有Cu相小球出现。从图2相图可以看出在Fe-Cu合金中凝固过程进入液相不混溶间隙所需的过冷度Fe50Cu50是最小的(AD>BE>CF),所以在同样的冷却速率下,Fe50Cu50更容易进入液相不混溶间隙内形成相分离。当温度降低到1663K时(图1(b)),母相熔体分离成富Cu和富Fe两个相,随着温度的进一步降低,Fe相开始形核,形成富Fe区,并以枝晶形式生长,继续凝固发生:γ-Fe+L→Cu转变,将会在一次分离的富Fe区域内进行二次相分离析出Cu相,Cu相主要富集在枝晶间隙处,形成二次相分离;同时在富Cu球区域,随着固溶度的影响,Cu相中进一步分离出Fe相,但是,因为来不及迁徙到外面的Fe相中,以枝晶或者等轴晶的形式镶嵌在Cu相基体内,形成二次相分离。从图6(b) SEM照片观察Fe50Cu50形貌可以发现新生成的Cu相成球状,为形核生长形式相分离。形核生长的Cu相是从Fe-Cu液相中生长长大,成分为最终平衡相。

| 图6 Fe50Cu50合金带的SEM照片和能谱图 (a),(b)合金薄带;(c)1区域和2区域能谱图 Fig.6 SEM images of alloy ribbon and energy dispersive spectrometer of Fe50Cu50 (a),(b)images of ribbon Fe50Cu50 ;(c)EDS of 1,2 region | |

综上所述,3种成分的Fe-Cu合金均发生液-液相分离,而在Fe80Cu20中,由于相分离需要较大过冷度,相分离不充分,而枝晶的生长过快掩盖了富Cu相液滴的进一步形成,导致在凝固组织中形成不明显的相分离;而在随后Fe60Cu40中可以明显看到富Cu区的存在,发生了二次相分离,但富Cu区的分布并不均匀,且富Cu液滴尺寸差别较大,可以认为相分离并不充分;而Fe50Cu50在相同的冷速下出现由富Fe的基体上均匀分布着富Cu的液滴,相分离现象明显,且在富Cu区域内,发生二次相分离,Fe相小球相互聚集,为了降低界面能大的Fe球吞并小的Fe球形成一个更大的Fe相球。

3 结论(1)3种成分Fe-Cu合金快速凝固条件下的相分离过程,Fe80Cu20,Fe60Cu40,Fe50Cu50 3种成分的合金微观组织经历不完全相分离→完全相分离3种不同程度的相分离,且Fe60Cu40及Fe50Cu50 合金中富Cu区中出现二次相分离的富Fe小球,为了降低界面能,发生大的富Fe球吞并小的富Fe球现象。

(2)3种成分的Fe-Cu合金的相分离温度随着Cu含量的增加而增大,凝固过程进入液相不混溶间隙所需要的过冷度随之减小。

(3)Fe80Cu20母锭、5,2mm喷铸棒Cu相与Fe相的衍射峰和晶格常数均比纯Cu和纯Fe的有所偏移,随着过冷度的增大,衍射峰角度左偏变小,晶格常数变大,过冷度的增加提高了分离相的固溶度。

(4)通过SEM观察,在Fe80Cu20的母锭、5mm和2mm喷铸棒3种不同冷却速率的微观组织中,富Fe枝晶晶粒尺寸和富Cu的体积分数随着过冷度的增加而减小。

| [1] | NAKAGAWA Y. Liquid immiscibility in copper-iron and copper-cobalt systems in the supercooled state[J]. Acta Metallurgica, 1958, 6(11):704-711. |

| [2] | CHEN Q, JIN Z P. The Fe-Cu System:A thermodynamic evaluation[J]. Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science, 1995, 26:417-426. |

| [3] | CHUANG Y Y, SCHMID R, CHANG Y A. Thermodynamic analysis of the iron-copper system(I):The stable and metastable phase equilibria[J]. Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science, 1984, 15:1921-1927. |

| [4] | GHOSH S K, GROVER A K, CHOWDHURY P, et al. High magnetorsistance and low coercivity in electrodeposited Co/Cu granular multilayer[J]. Applied Physics Letters, 2006,89(13):2507-2509. |

| [5] | PRABHAKAR A.Current induced bistability in giant magnetoresistive multilayer thin films[J]. Journal of Physics, 2006, 99(8):306-309. |

| [6] | 唐鹏钧, 何晓磊, 王兴元, 等. 快速凝固/粉末冶金Al-20Si-7.5Ni-3Cu-1Mg-0.25Fe合金的显微组织与力学性能[J].航空材料学报,2013,33(3):12-17. TANG Peng-jun,HE Xiao-lei,WANG Xing-yuan,et al. Microstructure and mechanical properties of Al-20Si-7.5Ni-3Cu-1Mg-0.25Fe alloy prepared by rapidly solidified powder metallurgy[J]. Jouranal of Aeronautical Materials,2013,33(3):12-17. |

| [7] | MIRANDA M G M, ESTÉVEZ-RAMS E, MARTÍNEZ G, et al. Phase separation in Cu90Co10 high-magnetoresistance materials[J]. Physical Review B:Condensed Matter and Materials Physics, 2003, 68(1):366-369. |

| [8] | RUBINSTEIN M, HARRIS V G, DAS B N, et al. Magnetic properties of Cu80Cu20 and Cu80Co15Fe5 melt-spun ribbons[J]. Physical Review B:Condensed Matter and Materials Physics, 1994,50(12):550-558. |

| [9] | ELDER S P, MUNITZ A, ABBASCHIAN G J.Metastable liquid immscibility in Fe-Co and Cu-Co alloys[J] Journal of Materials Science Forum, 1989, 50:137-150. |

| [10] | MUNITZ A. Liquid separation effects in Fe-Cu alloys solidified under different cooling rates[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science, 1987,18:565-575. |

| [11] | MUNITZ A. Metastable liquid phase separation in tungsten inert gas and electron beam copper/stainless-steel welds[J].Journal of Materials Science Letters, 1995, 30:2901-2910. |

| [12] | 何杰,赵九州.快速凝固Cu-Fe难混溶合金的显微组织[J].金属学报,2005,41(7):407-419. HE Jie, ZHAO Jiu-zhou. Microstructures of rapidly solidified Cu-Fe immiscible alloys[J]. Acta Metallurgica Sinica, 2005,41(7):407-419. |

| [13] | HE J, ZHAO J Z, RATKE L. Solidification microstructure and dynamics of metastable phase transformation in undercooled liquid Cu-Fe alloys[J]. Acta Materialia, 2006,54(6):1749-1756. |

| [14] | 徐军.Cu-Fe液相分离机制及其快速凝固[D].北京:北京科技大学,2007. |

| [15] | 刘素清, 虞明香, 王宥宏,等.快速凝固Cu-30%Fe合金的液相分解行为[J].稀有金属学报,2010,34(1):44-47 LIU Su-qing, YU Ming-xiang, WANG Yu-hong, et al. Liquid phase separation of Cu-30%Fe alloy in rapid solidification process[J]. Chinese Journal of Rare Metals,2010, 34(1):44-47. |

| [16] | QI Y, WANG L, WANG S H, et al. Structural and dynamical heterogeneity of undercooled Fe75Cu25 melts with miscibility gap[J]. Journal of Alloys and Compounds,2014,615:962-968. |

| [17] | FANG T, WANG L, PENG C X, et al. Liquid immiscibility in an Fe-Cu alloy by molecular dynamics simulation[J]. Journal of Physics:Condensed Matter, 2012,24(50):5103-5109. |

| [18] | 齐玉,曲昌荣,王丽,等. Fe50Cu50合金熔体相分离过程的分子动力学模拟[J].物理学报, 2014,63(4):401-407. QI Yu, QU Chang-rong, WANG Li, et al. Liquid-liquid phase separation process of Fe50Cu50melt by molecular dynamics simulation[J]. Chinese Journal of Physics,2014,63(4):401-407. |

| [19] | BAKER H. ASM Handbook-Alloy Phase Diagrams[M]. USA:ASM International Press, 1992.734-735. |

| [20] | 王宥宏, 孙占波, 宋晓平. Cu-Cr合金快淬带的凝固数值模拟[J].中国有色金属学报, 2005, 15(7):1045-1050. WANG You-hong, SUN Zhan-bo, SONG Xiao-ping. Numerical simulation of single roller melt spinning for solidification process of Cu-Cr alloy[J]. The Chinese Journal of Nonferrous Metals, 2005,15(7):1045-1050. |

| [21] | 陈则韶,葛新石,顾毓沁.热量技术和热物理性测定[M].合肥:中国科学技术大学出版社,1990.105-217. CHEN Zhe-Shao, GE Xin-shi, GU Yu-qin. Measure heat technology and heat properties of matter measure[M]. Hefei:University of Science and Technology of China Press,1990. 105-217. |

| [22] | 中国金属学会.中国有色金属学会·金属材料物理性能手册(第一册)[M].北京:冶金工业出版社,1987.322-323. Chinese Metals Academy. Chinese Metals Nonferrous Academy·Metals Materials Physics Performance Handbook(Vol.1)[M].Beijing:Metallurgical Industry Press,1987.322-323. |

| [23] | WANG X J, CHEN X D, XIA T D, et al. Influencing factors and estimation of the cooling rate with in an amorphous ribbon[J]. Intermetallics, 2004, 12:1233-1237. |

| [24] | 张伟堂, 白敏丽. 单辊法制备非晶合金中冷却速率的数值计算[J]. 金属功能材料, 2002, 19(1):12-18. ZHANG Wei-tang,BAI Min-li. Numerical simulation of heat transfer during preparing amorphous alloy by single roller spinning[J].Metallic Functional Materials,2002,19(1):12-18. |

2016, Vol. 44

2016, Vol. 44