文章信息

- 谢孝昌, 李旭东, 汤春峰, 付书红

- XIE Xiao-chang, LI Xu-dong, TANG Chun-feng, FU Shu-hong

- 直接时效对GH4169合金应力集中敏感性的影响

- Effect of Direct Aging on Stress Concentration Sensitivity of GH4169 Superalloy

- 材料工程, 2016, 44(2): 88-93

- Journal of Materials Engineering, 2016, 44(2): 88-93.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.014

-

文章历史

- 收稿日期: 2015-06-09

- 修订日期: 2015-10-27

GH4169合金的美国牌号为Inconel 718,法国牌号为NC19FeNb。该合金是一种以体心四方的γ″和γ′相沉淀强化的Ni-Fe-Cr基变形高温合金,在-253~650℃的使用温度范围内得到广泛应用。该合金具有强度高、抗氧化、抗辐照、热加工性能和焊接性能好的特点,成为航空航天及核能、石油等领域大量应用的关键材料。GH4169合金分为普通GH4169合金和优质GH4169合金,优质GH4169合金主要用于生产制造航空发动机的转动部件。GH4169合金生产的锻件从工艺上可分为三类:标准工艺、高强工艺和直接时效工艺。其相应的锻件称之为标准GH4169锻件、高强GH4169锻件和直接时效(DA)GH4169锻件。直接时效GH4169锻件是目前国内生产的强度最高的变形高温合金[1, 2, 3]。

优质GH4169合金生产的这些转动部件往往工作在高温环境下,在这种服役条件和环境下,GH4169 合金部件承受着很大的疲劳载荷,材料的疲劳性能往往是直接影响其使用寿命的重要因素。对于高强度合金,其突出弱点是疲劳强度对应力集中敏感,疲劳是一种表面敏感特性,疲劳对构件表面状态十分敏感。据统计,机械构件失效中疲劳失效占50%~90%,其中航空构件占80%以上。疲劳失效中,80%以上的裂纹起始于诸如加工刀痕、划伤、组织损伤及其他表面缺陷造成的应力集中处[4, 5, 6]。由此可见,表面应力集中对构件疲劳性能及服役寿命的影响。目前国内外学者针对镍基高温合金尤其是GH4169合金开展了大量的高低周疲劳性能、裂纹扩展、断口形貌等方面的研究[7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17],但对GH4169合金的应力集中敏感特性方面研究较少。本研究针对高强度直接时效(DA)GH4169合金,采用旋转弯曲疲劳实验方法,研究其在室温和650℃大气条件下不同应力集中系数对疲劳性能的影响。

1 实验材料与方法 1.1 实验材料实验材料为双真空熔炼(真空感应+真空自耗熔炼)的优质GH4169合金,合金化学成分见表1。

| Ni | C | Al | Ti | Cr | Mo | Ta | Nb | Co | Si | Mn | P | S | Cu | Mg | Fe |

| 52.300 | 0.0400 | 0.520 | 1.060 | 18.900 | 3.080 | <0.200 | 5.300 | <0.200 | <0.200 | <0.200 | <0.015 | <0.001 | <0.200 | <0.005 | Bal |

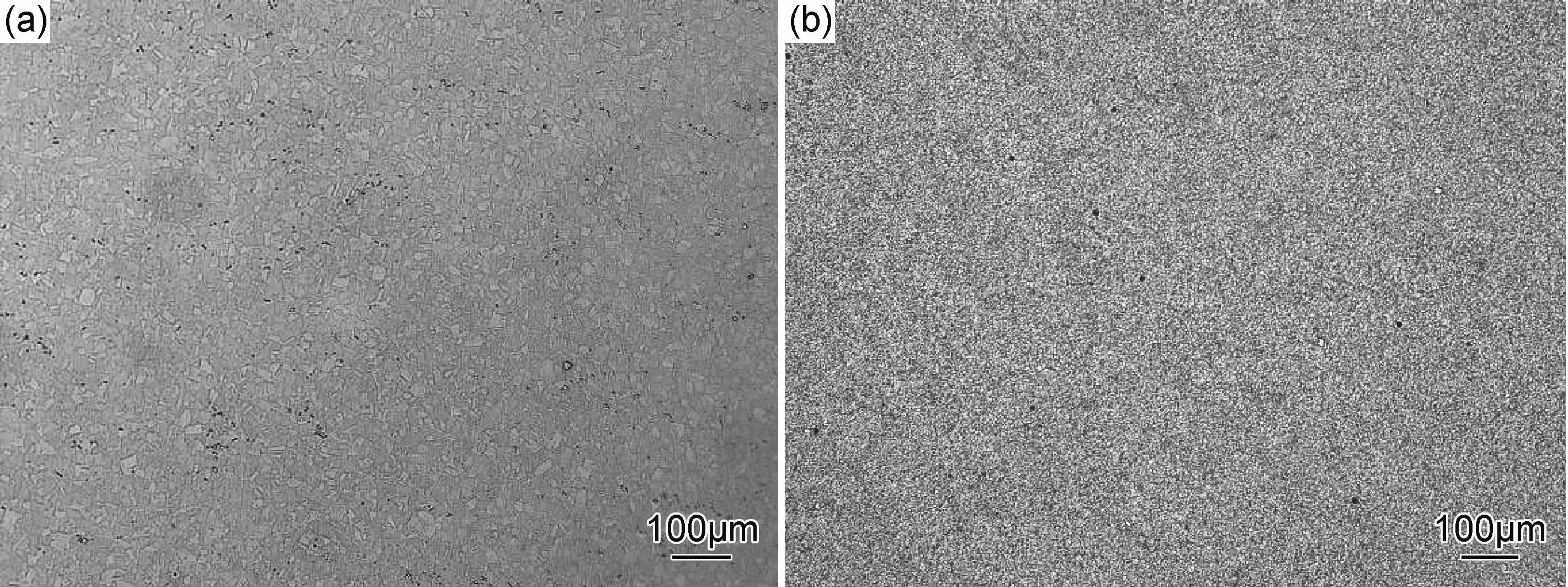

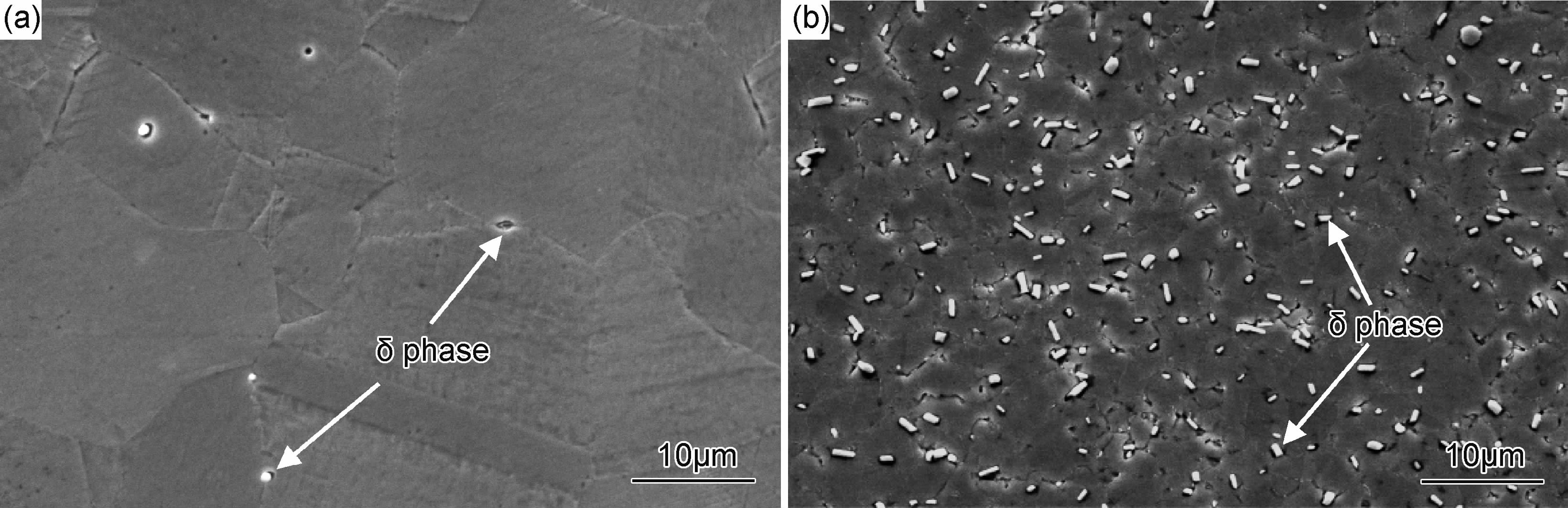

优质GH4169合金在1600t水压机上进行90mm方料锻制,方料经时效处理后获得直接时效态GH4169合金棒材,该棒材具有细小晶粒组织和较高的力学性能,晶粒度达10级,见图1。合金中δ相呈理想的短棒状或颗粒状分布,见图2。该直接时效态GH4169合金的室温屈服强度σ0.2为1336MPa,抗拉强度σb为1485MPa,650℃屈服强度σ0.2为1146MPa,抗拉强度σb为1271MPa。

| 图1 DAGH4169的晶粒度 (a)棒材中心;(b)棒材边缘 Fig.1 Grain size of DAGH4169 (a)center of the forging bar;(b)edge of the forging bar | |

| 图2 DAGH4169 的δ相分布 (a)棒材中心;(b)棒材边缘 Fig.2 Distribution of δ phase in DAGH4169 (a)center of the forging bar;(b)edge of the forging bar | |

实验用旋转弯曲疲劳试样取自经时效处理的锻制直接时效态GH4169合金90mm方棒,采用常规成形(车削+磨削)加工工艺分别加工标准的光滑旋转弯曲疲劳试样(Kt=1)和缺口旋转弯曲疲劳试样(应力集中系数分别为Kt=3和Kt=4),试样缺口半径为:Kt=3时,r=0.14mm;Kt=4时,r=0.07mm。

1.3 实验方法研究使用的旋转弯曲疲劳设备为仟邦1000型疲劳试验机,旋转弯曲疲劳实验的应力比R=-1,实验频率83Hz,实验按置信度90%和存活率50%进行,实验应力从高到低测试每根试样在相应载荷下的循环次数,分别开展GH4169合金在室温和高温650℃下,光滑疲劳试样Kt=1,缺口疲劳试样Kt=3,4的旋转弯曲疲劳实验,对疲劳实验数据按升降法求得107循环次数下的疲劳极限。

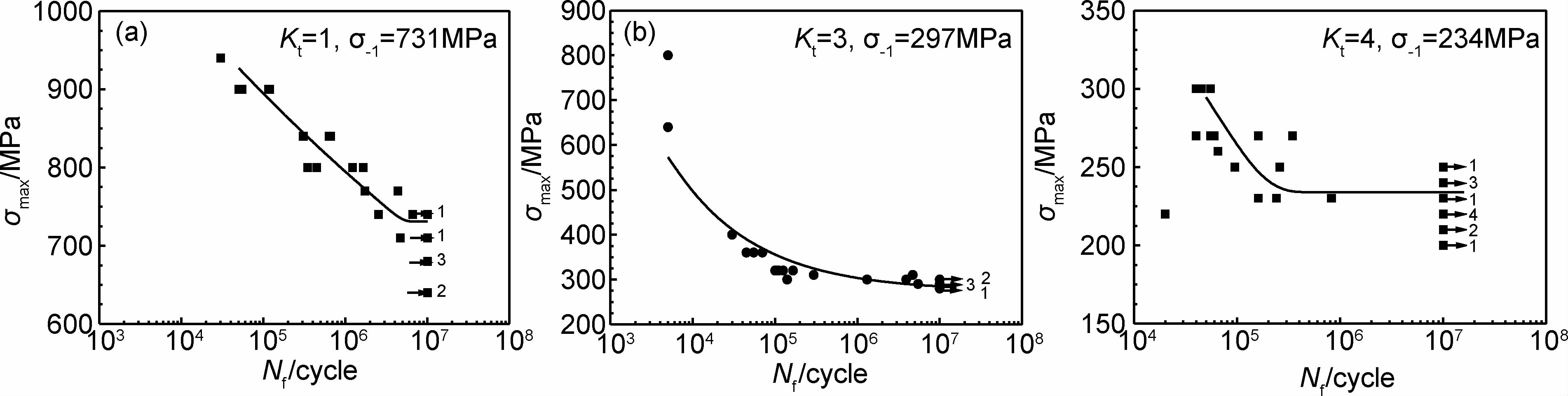

2 结果与分析 2.1 室温下Kt=1,3,4的旋转弯曲疲劳性能依据前述实验方法,开展了直接时效态GH4169合金室温大气条件下光滑(Kt=1)和缺口(Kt=3,4)试样的旋转弯曲疲劳实验。光滑(Kt=1)试样的实验应力水平从1200MPa开始加载,试样断裂时的循环次数为3.00×104,然后依次降低实验应力水平,480MPa时1根试样循环次数在1.00×106断裂,1根试样在107循环次数未断裂,继续降低应力水平至440MPa时试样在107循环次数下未断裂。根据实验疲劳数据,利用升降法求得107循环次数下Kt=1的疲劳极限为σ-1=498MPa。

缺口(Kt=3)试样的实验应力水平从600MPa开始加载,试样断裂时的循环次数为1.5×104,然后依次降低实验应力水平,186MPa时1根试样在6.10×105循环次数下断裂,4根试样在107循环次数下未断裂,至178MPa时试样在107循环次数下未断裂。利用升降法求得107循环次数下Kt=3的疲劳极限为σ-1=209MPa。

缺口(Kt=4)试样的实验应力水平从400MPa开始加载,试样断裂时的循环次数为7.1×104,然后依次降低实验应力水平,164MPa时1根试样在5.56×106循环次数下断裂,两根试样在107循环次数下未断裂,至156MPa时试样在107循环次数下未断裂。利用升降法求得107循环次数下Kt=4的疲劳极限为σ-1=169MPa。获得Kt=1,3,4时的疲劳中值S-N曲线,如图3所示。

| 图3 DAGH4169合金室温旋转弯曲疲劳S-N曲线 (a)Kt=1;(b)Kt=3;(c)Kt=4 Fig.3 Rotating bending fatigue S-N curves of DAGH4169 at room temperature (a)Kt=1;(b)Kt=3;(c)Kt=4 | |

依据上述实验方法,开展了直接时效态GH4169合金650℃大气条件下光滑(Kt=1)和缺口(Kt=3,4)试样的旋转弯曲疲劳实验。光滑(Kt=1)试样的实验应力水平从940MPa开始加载,试样断裂时的循环次数为3.00×104,然后依次降低实验应力水平,710MPa时1根试样循环次数在4.67×106断裂,3根试样在107循环次数未断裂,继续降低应力水平至680MPa时试样在107循环次数下未断裂。根据实验疲劳数据,利用升降法求得107循环次数下Kt=1的疲劳极限为σ-1=731MPa。

缺口(Kt=3)试样的实验应力水平从800MPa开始加载,试样断裂时的循环次数为5.0×103,然后依次降低实验应力水平,290MPa时1根试样循环次数在5.45×106断裂,3根试样在107循环次数未断裂,继续降低应力水平至280MPa时试样在107循环次数下未断裂。根据实验疲劳数据,利用升降法求得107循环次数下Kt=3的疲劳极限为σ-1=297MPa。

缺口(Kt=4)试样的实验应力水平从300MPa开始加载,试样断裂时的循环次数为4.5×104,然后依次降低实验应力水平,220MPa时1根试样循环次数在2.0×104断裂,4根试样在107循环次数未断裂,继续降低应力水平至210MPa时试样在107循环次数下未断裂。根据实验疲劳数据,利用升降法求得107循环次数下Kt=4的疲劳极限为σ-1=234MPa。获得Kt=1,3,4时的疲劳中值S-N曲线,如图4所示。

| 图4 DAGH4169合金650℃旋转弯曲疲劳S-N曲线 (a)Kt=1;(b)Kt=3;(c)Kt=4 Fig.4 Rotating bending fatigue S-N curves of DAGH4169 at 650℃ (a)Kt=1;(b)Kt=3;(c)Kt=4 | |

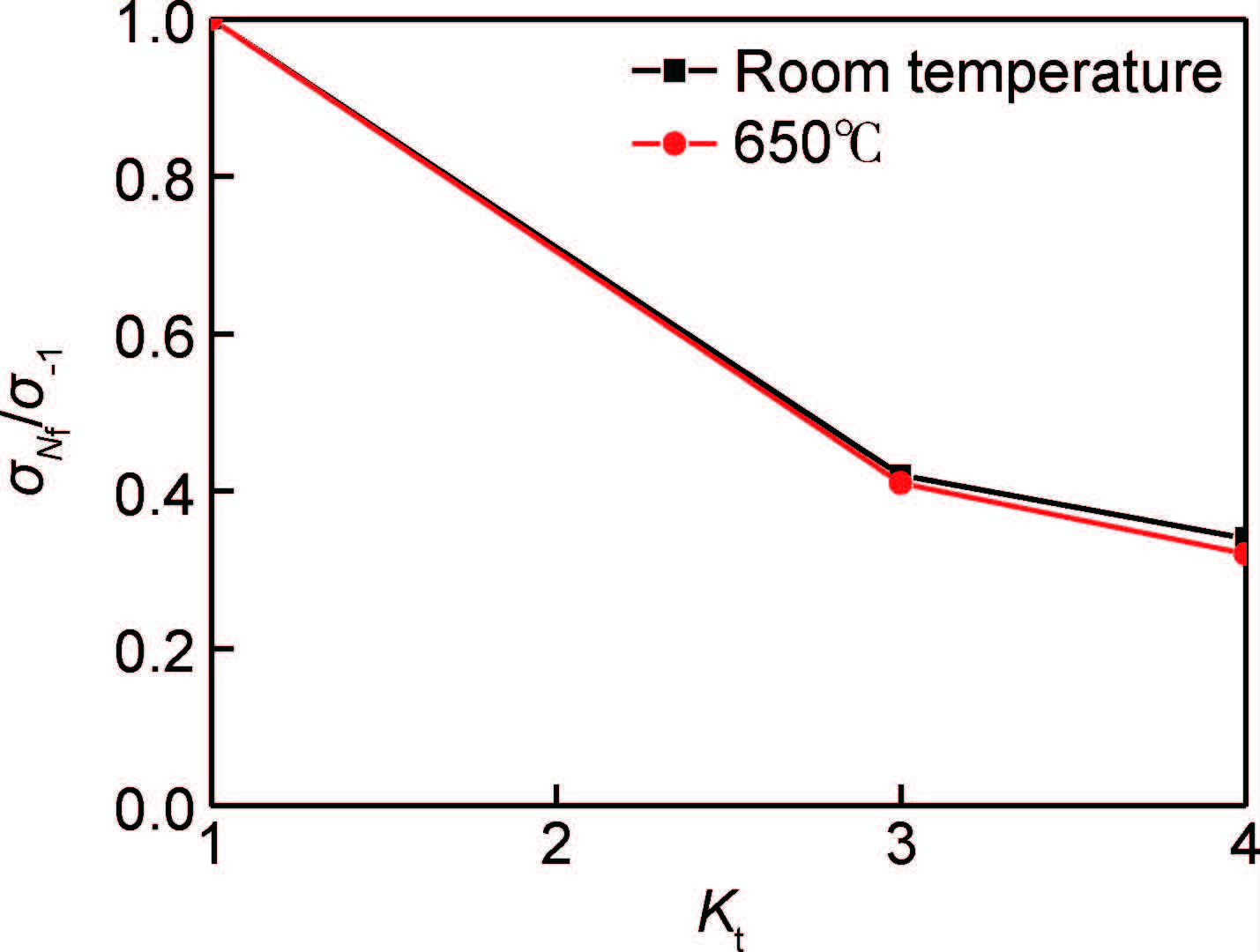

根据直接时效态GH4169合金的旋转弯曲疲劳实验,室温时,光滑试样Kt=1的疲劳极限为498MPa,缺口试样Kt=3的疲劳极限为209MPa,缺口试样Kt=4的疲劳极限为169MPa。Kt=3的疲劳极限较Kt=1时下降了58%,Kt=4的疲劳极限较Kt=1下降了66%。650℃时,光滑试样Kt=1的疲劳极限为731MPa,缺口试样Kt=3的疲劳极限为297MPa,缺口试样Kt=4的疲劳极限为234MPa。Kt=3的疲劳极限较Kt=1时下降了59%,Kt=4的疲劳极限较Kt=1下降了68%。GH4169合金室温和650℃疲劳极限归一化处理后如表2所示,图5则更直观地描述了应力集中系数对疲劳极限的影响。

| K t | Relative value of fatigue limit at room temperature/% | Relative value of fatigue limit at 650℃/% |

| 1 | 100 | 100 |

| 3 | 42 | 41 |

| 4 | 34 | 32 |

| 图5 DAGH4169合金应力集中系数与疲劳极限相对值 Fig.5 The relationship between stress concentration sensitivity coefficient and relative value of fatigue limit of DAGH4169 | |

由此可见,无论是室温下还是高温650℃条件下,直接时效态GH4169合金随着应力集中系数的增大,疲劳极限急剧下降,下降趋势基本一致,Kt=3时已损失约60%的疲劳极限,Kt=4时更是损失约70%,均具有极强的应力集中敏感特性。据分析,在航空领域应用广泛的钛合金Ti6Al4V、铝合金7050、超高强度钢300M也均表现出同样的应力集中敏感特性,Kt=5时,疲劳极限下降约80%,而且随着合金强(硬)度的提高,这一敏感特性呈增加趋势。实验证明,在高强度合金构件疲劳总寿命中,裂纹萌生寿命占70%~80%,有的合金这一比例更高。表面缺陷造成的局部应力集中叠加在疲劳载荷上会加速疲劳裂纹萌生和扩展,剧烈降低疲劳寿命[2, 3]。对高强度的直接时效态GH4169合金构件而言,如何控制表面缺陷从而减少表面应力集中,是确保构件安全服役的重要保障。

2.3.2 温度对GH4169合金旋转弯曲疲劳性能的影响本研究发现,直接时效GH4169合金室温的旋转弯曲疲劳极限比高温650℃时的下降明显,对比室温和650℃时的疲劳极限可知,Kt=1时,室温较650℃的疲劳极限下降了32%,Kt=3时下降了30%,Kt=4时下降了28%。

本实验条件下,高温对GH4169合金疲劳性能的影响,主要体现在两方面:一是高温下,材料的屈服强度和弹性模量均有一定降低,有利于裂纹扩展;二是在高温大气条件下,GH4169合金存在氧化现象。在裂纹萌生阶段,合金表面氧化将形成氧化膜,尤其在加工刀痕、缺口部位,氧化膜的存在一定程度上抑制了裂纹萌生;在裂纹扩展阶段,氧气容易沿晶界扩散至裂纹尖端,造成晶界氧化和脆化,有利于裂纹沿晶扩展[18, 19, 20, 21]。对于高强度合金GH4169合金而言,高温对其疲劳性能影响取决于上述两方面。

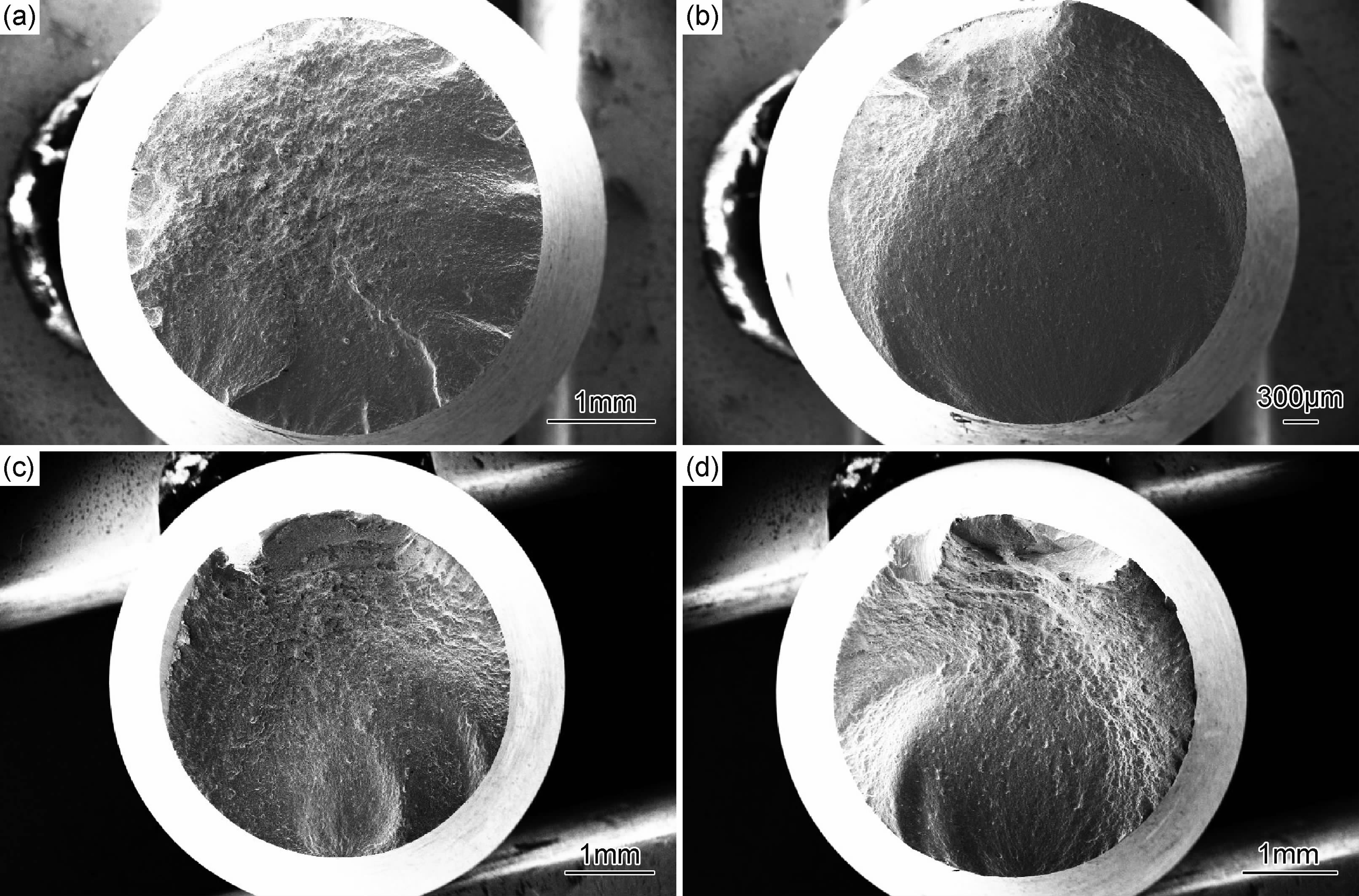

经对不同试样的疲劳断口分析,Kt=1时,室温疲劳断口在高应力水平下疲劳裂纹为多源起始,在低应力水平下疲劳裂纹为单源起始,见图6(a),(b);而650℃时,疲劳断口在高应力和低应力水平下疲劳裂纹均呈现单源起始特征,见图6(c),(d)。分析认为,650℃时,GH4169合金表面氧化形成氧化膜对表面疲劳裂纹萌生起一定的抑制作用,延缓了裂纹的萌生。断口分析可见,室温多源起始疲劳断口的瞬断区面积较大,扩展区较小,瞬断区面积从断口中心覆盖到边部,疲劳裂纹从多个方向同时扩展,在断口中间处韧窝区逐渐汇合。而650℃单源起始疲劳断口的瞬断区面积较小,疲劳裂纹由断口边缘逐步深入扩展,在断口偏心处才形成瞬断区。可见,多源起始疲劳较单源起始疲劳扩展快,疲劳寿命短。因此,Kt=1时,一方面高温氧化抑制裂纹萌生,另一方面多源疲劳扩展比单源疲劳扩展快,导致室温较650℃的疲劳极限有下降。

| 图6 DAGH4169合金Kt=1疲劳断口SEM全貌 (a)室温1200MPa试样;(b)室温580MPa试样;(c)650℃,900MPa试样;(d)650℃,770MPa试样 Fig.6 SEM feature of fatigue fracture surface of Kt=1 DAGH4169 specimen (a)specimen of 1200MPa,room temperature;(b)specimen of 580MPa,room temperature; (c)specimen of 900MPa,650℃;(d)specimen of 770MPa,650℃ | |

当Kt=3,4时,疲劳断口显示,疲劳裂纹在高应力和低应力水平下不论是室温还是650℃均呈现多源起始特征。这时高温对疲劳性能的影响主要取决于氧化膜对疲劳裂纹萌生的抑制作用为主,还是高温氧化对疲劳裂纹扩展的加速作用为主,实验证明,高温时氧化膜对疲劳裂纹萌生的抑制作用占主导地位,这与“在高强度合金构件疲劳总寿命中,裂纹萌生寿命占70%~80%,有的合金这一比例更高”的描述相吻合。因此,分析认为这也是GH4169合金650℃较室温疲劳极限高的原因。

3 结论(1)直接时效GH4169合金具有很强的应力集中敏感性,室温大气条件下Kt=3的疲劳极限较Kt=1时损失了58%,Kt=4的疲劳极限较Kt=1损失了66%。650℃时Kt=3的疲劳极限较Kt=1时损失了59%,Kt=4的疲劳极限较Kt=1损失了68%。

(2)室温条件下直接时效GH4169合金的疲劳极限较高温650℃时有显著降低,Kt=1时,室温疲劳极限较650℃下降了32%, Kt=3时下降了30%,Kt=4时下降了28%。

| [1] | 李嘉荣, 熊继春, 唐定中, 等. 先进高温结构材料与技术(下)[M]. 北京:国防工业出版社, 2012. |

| [2] | 齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012,(8):92-100. QI Huan. Review of INCONEL 718 alloy:its history, properties, processing and developing substitutes[J]. Journal of Materials Engineering, 2012,(8):92-100. |

| [3] | 明宪良, 陈静, 谭华, 等. 激光立体成形GH4169高温合金γ″相的高温粗化行为[J]. 材料工程, 2014,(8):8-14. MING Xian-liang, CHEN Jing, TAN Hua, et al. Coarsening behavior of γ″ precipitates in GH4169 superalloy fabricated by laser solid forming[J]. Journal of Materials Engineering, 2014,(8):8-14. |

| [4] | 赵振业. 高强度合金应用与抗疲劳制造[J]. 功能材料信息, 2009, 6(2):16-20. ZHAO Zhen-ye. Application of high strength alloys and improvement on fatigue behavior[J]. Functional Materials Information, 2009, 6(2):16-20. |

| [5] | 赵振业. 高强度合金抗疲劳应用技术研究与发展[J]. 中国工程科学, 2005,(3):90-94. ZHAO Zhen-ye. Investigation and development status of the application technology to improve fatigue behavior of high strength alloys[J]. Engineering Sciences, 2005,(3):90-94. |

| [6] | 王中光. 材料的疲劳[M]. 北京:国防工业出版社, 1999. |

| [7] | 魏振伟, 刘昌奎, 顾玉丽, 等. GH536镍基高温合金焊接接头力学性能与断裂特征研究[J]. 航空材料学报, 2015, 35(5):70-74. WEI Zhen-wei,LIU Chang-kui,GU Yu-li,et al.Mechanical properties and fracture characteristics of welded joint in GH536 Ni-based superalloy[J].Journal of Aeronautical Materials,2015,35(5):70-74. |

| [8] | 黄嘉, 季英萍, 秦丽晔, 等. GH4169合金惯性摩擦焊焊接接头疲劳裂纹扩展性能[J]. 航空材料学报, 2013, 33(6):45-50. HUANG Jia, JI Ying-ping, QIN Li-ye, et al. Fatigue crack growth behavior of inertia friction welded joints of GH4169 alloy[J]. Journal of Aeronautical Materials, 2013, 33(6):45-50. |

| [9] | 张丽, 吴学仁. 基于小裂纹理论的GH4169高温合金的疲劳全寿命预测[J]. 航空材料学报, 2014, 34(6):75-83. ZHANG Li, WU Xue-ren. Fatigue-life prediction method based on small-crack theory in GH4169 superalloy[J]. Journal of Aeronautical Materials, 2014, 34(6):75-83. |

| [10] | 王建国, 王红缨, 康永林, 等. GH4169合金高温多轴疲劳断口形貌分析[J]. 实验室研究与探索, 2007, 26(10):183-188. WANG Jian-guo, WANG Hong-ying, KANG Yong-lin, et al. Multiaxial fatigue fracture analysis of GH4169 superalloy at high temperature[J]. Research and Exploration in Laboratory,2007,26(10):183-188. |

| [11] | SHANG D G, SUN G Q, CHEN J H, et al. Multiaxial fatigue behavior of Ni-based superalloy GH4169 at 650℃[J]. Materials Science and Engineering:A, 2006, 432:231-238. |

| [12] | GUSTAFSSON D, LUNDSTROM E, SIMONSSON K. Modelling of high temperature fatigue crack growth in Inconel 718 under hold time conditions[J]. International Journal of Fatigue, 2013, 52:124-130. |

| [13] | OSINKOLU GA, ONOFRIO G. Fatigue crack growth in polycrystalline IN 718 superalloy[J]. Materials Science and Engineering:A, 2003, 356:425-433. |

| [14] | ANDERSSON H, PERSSON C. In-situ SEM study of fatigue crack growth behaviour in IN718[J]. International Journal of Fatigue, 2004, 26:211-219. |

| [15] | JEONG D H, CHOI M J, GOTO M, et al. Effect of service exposure on fatigue crack propagation of Inconel 718 turbine disc material at elevated temperatures[J]. Materials Characterization, 2014, 95:232-244. |

| [16] | 尚德广, 陈建华, 孙国芹, 等. 单、多轴混合加载下GH4169合金的高温疲劳特性[J]. 金属学报, 2005, 41(8):785-790. SHANG De-guang, CHEN Jian-hua, SUN Guo-qin, et al. Fatigue characteristics for GH4169 superalloy under uniaxial/multiaxial loading at high temperature[J]. Acta Metallurgica Sinica, 2005, 41(8):785-790. |

| [17] | 韩增祥. 温度对变形高温合金热疲劳性能的影响[J]. 燃气涡轮实验与研究, 2007, 20(4):53-57. HAN Zeng-xiang. Effects of temperature on thermal fatigue properties of some wrought superalloys[J]. Gas Turbine Experiment and Research, 2007, 20(4):53-57. |

| [18] | 何玉怀, 于慧臣, 郭伟彬, 等. 直接时效GH4169高温合金疲劳裂纹扩展性能实验[J]. 航空动力学报, 2006, 21(2):349-353. HE Yu-huai, YU Hui-chen, GUO Wei-bin, et al. Experimental study on fatigue crack growth behavior of direct aging GH4169 superalloy[J]. Journal of Aerospace Power, 2006, 21(2):349-353. |

| [19] | 杨冬野, 曹福洋, 许文勇, 等. 喷射成形GH738合金的疲劳裂纹扩展行为[J]. 材料工程, 2014,(7):55-59. YANG Dong-ye, CAO Fu-yang, XU Wen-yong, et al. Fatigue crack growth behavior of spray formed GH738 alloy[J]. Journal of Materials Engineering, 2014,(7):55-59. |

| [20] | 薛红前, 姜祎君, 封硕. 镍基合金超声疲劳裂纹扩展寿命预测研究[J]. 材料工程, 2014,(3):7-13. XUE Hong-qian, JIANG Yi-jun, FENG Shuo. Life prediction of ultrasonic fatigue crack propagation of nickel-based alloy[J]. Journal of Materials Engineering, 2014,(3):7-13. |

| [21] | KOBAYASHI K. High cycle fatigue properties of nickel-base alloy 718[J]. Acta Metallurgica Sinica, 2004, 17(4):345-349. |

2016, Vol. 44

2016, Vol. 44