文章信息

- 李萍, 秦鹏, 赵杰, 李廷举, 庞胜娇

- LI Ping, QIN Peng, ZHAO Jie, LI Ting-ju, PANG Sheng-jiao

- 涂覆Na2SO4-25%NaCl盐膜的Super304H的热腐蚀行为

- Hot Corrosion Behavior of Super304H Coated Na2SO4-25%NaCl Film

- 材料工程, 2016, 44(2): 69-74

- Journal of Materials Engineering, 2016, 44(2): 69-74.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.011

-

文章历史

- 收稿日期: 2014-12-05

- 修订日期: 2015-07-03

Super304H是在18-8奥氏体耐热钢的基础上,通过添加Cu,Nb,N等元素开发的一种经济型奥氏体耐热钢。利用细晶、固溶、弥散析出等综合强化原理,Super304H钢的持久强度和抗高温蒸汽氧化性能得到明显提高,为其在超超临界锅炉中的使用带来了广阔的市场前景[1, 2, 3]。因受到燃煤中硫的影响,电站锅炉服役过程中易发生以硫酸盐为主要成分的熔盐腐蚀、H2S与硫氧化物造成的气态腐蚀。然而,Shinata等在研究涂有NaCl的纯Cr和一系列不锈钢的热腐蚀行为时,发现:在NaCl熔点温度以上不锈钢的腐蚀显著加快,在低于NaCl熔点温度Cr的氧化则被加速;Hiramatsu等则指出熔融条件下NaCl和氧化物的反应破坏了合金表面预氧化形成的氧化膜;由Na2SO4-NaCl混合盐诱发的镍-钴基或镍-铬合金材料的热腐蚀研究,进一步证实:硫酸钠中添加10%的氯化钠,可以对合金表面形成的具有保护性作用的氧化铬造成破坏,使基体中硫含量增加,造成合金的腐蚀加速[4, 5, 6, 7, 8];Wang等通过对飞机发动机与船用锅炉设备在氯盐与硫酸盐的腐蚀研究发现:复合盐作用下,合金表面保护性氧化膜极易被破坏,失重显著增加,合金遭受更为严重的腐蚀[9, 10, 11];张轲等研究了纯Ni以及不同含Cr量的NiCr合金在含氯气氛中的腐蚀行为与抗腐蚀机制[12];苏义祥等研究了Te-Ni-Cr合金在Na2SO4-25%NaCl熔盐中的热腐蚀行为及热腐蚀动力学规律,发现:稀有元素碲的加入,可以明显提高Ni-Cr合金的抗腐蚀特性[13]。有资料报道:煤中氯含量大于0.3%时,与氯有关的高温腐蚀倾向更为严重[14]。无疑,燃煤中氯的存在将对设备使用寿命产生不容忽视的危害。

作为一种超超临界电站锅炉管道材料,Super304H在燃煤气氛下,尤其是在含有硫酸盐-氯盐等苛刻环境中耐腐蚀特性的研究报道非常有限。鉴于此,本次研究开展了涂覆Na2SO4-25%NaCl盐膜的Super304H在650℃和750℃(介于硫酸钠/氯化钠的熔点温度与共晶点之间)大气中耐腐蚀特性的系列研究。应用增重法探讨其腐蚀动力学曲线,利用 XRD 对腐蚀产物进行识别,运用SEM(EDS)以及EMPA对腐蚀层截面形貌和元素分布进行分析。基于上述研究,开展对其腐蚀机理的详细分析与讨论,这不仅有益于丰富并完善我国超超临界电站设备用钢耐高温腐蚀的理论以及数据库,也为开发、选取适合超超临界电站换热管的高温材料提供基础数据。

1 实验方法 1.1 样品成分实验用Super304H合金的化学成分如表1所示。将合金切割成尺寸11mm×6mm×2mm的薄片试样若干,经200~800#水砂纸研磨,以保证试样表面的光滑、平整。将试样在丙酮和酒精中清洗大约5min,干燥后放入电子天平中测量并记录其腐蚀前的质量。

| Cr | Cu | Ni | Nb | N | B | Si | Mn | P | S | C | Al | Fe |

| 17.0-19.0 | 2.5-3.5 | 7.5-10.5 | 0.3-0.6 | 0.05-0.12 | 0.001-0.010 | ≤0.30 | ≤1.00 | 0.30 | 0.010 | 0.07-0.13 | 0.003-0.300 | Bal |

实际情况下,Super304H的高温腐蚀是较为缓慢的。为了缩短试验周期,加速腐蚀进程,采用箱式电炉模拟Super304H的服役环境,选取650,750℃作为腐蚀温度;参照我国电厂用煤煤种的特点确定混合硫酸盐的种类、比例,预先配置质量比约为3∶1的Na2SO4-NaCl饱和盐溶液作为腐蚀介质,以获得与锅炉管道实际工作环境相类似的沉积物的组成成分。

清洗干净的试样被放在电炉上预热一定的时间,在预热试样表面热喷涂Na2SO4-NaCl混合水溶液,直至试样表面沉积5mg/cm2盐膜为止。将涂覆腐蚀介质的试样干燥后,放入已经烧至恒重的石英坩埚,一并置于箱式电炉中,在650,750℃分别进行静态常压热腐蚀实验。每隔一定时间取出一个样品观察、清洗、称重,余下样品继续热腐蚀,腐蚀时间最长达200h。

实验过程中有腐蚀产物在样品表面生成,故采用不连续增重法,利用精度为0.1mg电子分析天平对腐蚀前后试样进行增重测量,以单位面积的质量变化计算腐蚀增重,以腐蚀时间和试样单位面积增重量为横、纵坐标轴绘制腐蚀动力学曲线图,ΔW=(M-M0)/S。式中:S为试样的表面积;M0,M分别对应试样腐蚀前后的质量。每个实验条件下,至少有3~5个平行样品用于观察、清洗、称重,取其平均值用于绘制增重曲线。

为了对材料的腐蚀行为和机理有深刻认识,需要对材料的腐蚀产物、数量以及腐蚀截面形貌特征进行观察与分析。

本研究应用XRD-6000型X射线衍射仪、附带能谱分析的JSM-5600LV扫描电镜及EPMA对腐蚀产物的物相组成、截面形貌与元素分布等进行观察、识别与分析。

2 实验结果与分析讨论 2.1 腐蚀动力学曲线采用增重法绘制Super304H在650,750℃的腐蚀动力学曲线,结果如图1所示。Super304H在两个温度下的增重趋势相似,遵循抛物线规律变化;延长时间或升高温度,增重明显,腐蚀加快。分析认为上述实验现象的产生在于:腐蚀初期,样品表面优先形成致密的氧化膜。温度升高到650℃(Na2SO4-25%NaCl共晶熔点为630℃),合金表面熔融盐膜与前期形成的氧化膜、金属本身相互作用,生成较多的氧化物,腐蚀增重加速;提高温度至750℃(远高于Na2SO4-25%NaCl共晶熔点650℃),更多的熔融盐参与氧化物、金属的相互作用。

|

图 1 Super304H在650,750℃的腐蚀动力学曲线 Fig.1 Corrosion kinetics curves of Super304H at 650℃ and 750℃ |

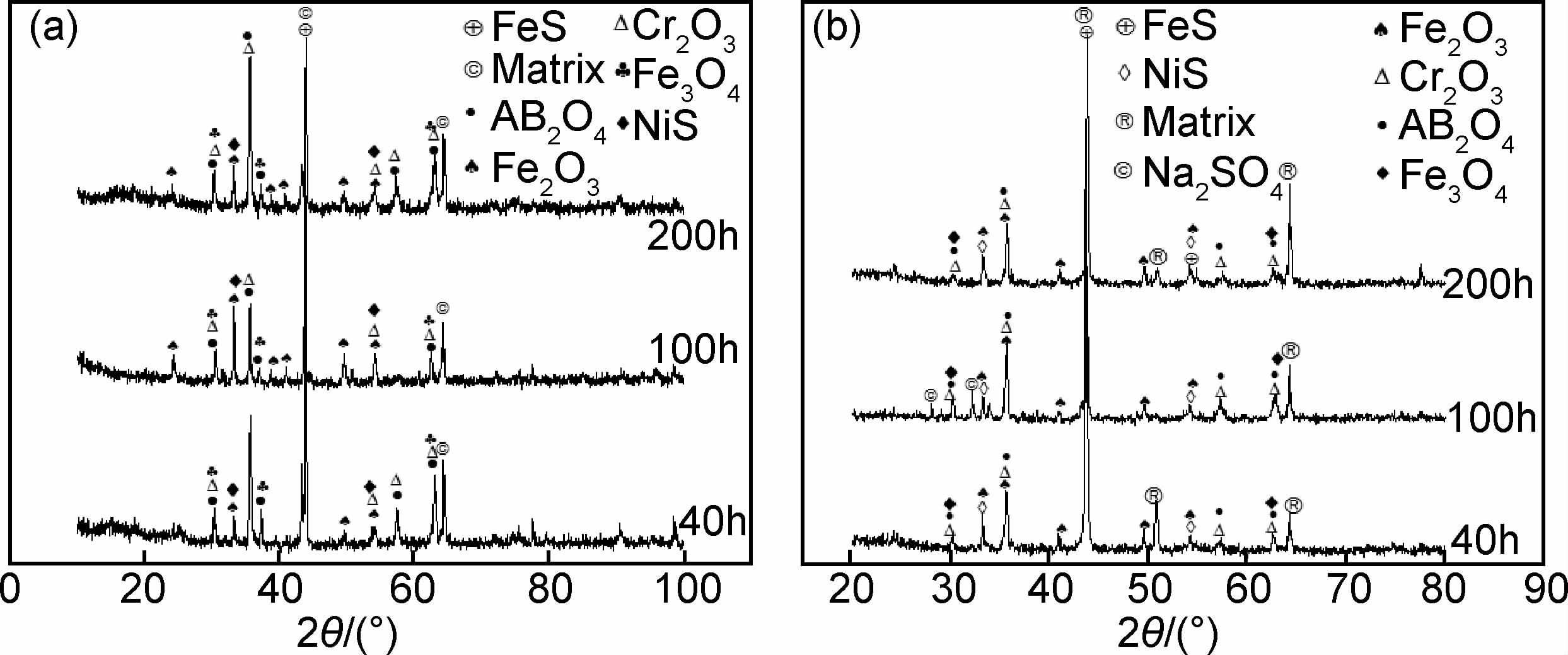

实验温度下将Super304H分别腐蚀40,100h和200h,其腐蚀产物的XRD图谱如图2所示。实验条件下,温度对腐蚀产物相的形成没有显著的影响;腐蚀产物由含CuFe2O4的富Fe氧化物(外层)与部分Cr2O3、少量的(铁、镍)硫化物(FeS和NiS)以及尖晶石结构的复杂氧化物AB2O4(FeCr2O4,CuFe2O4)组成。

|

图 2 喷涂Na2SO4-25%NaCl Super304H在650℃(a)和750℃(b)的XRD图谱 Fig.2 XRD pattern of Super304H corroded in Na2SO4-25%NaCl at 650℃(a) and 750℃(b) |

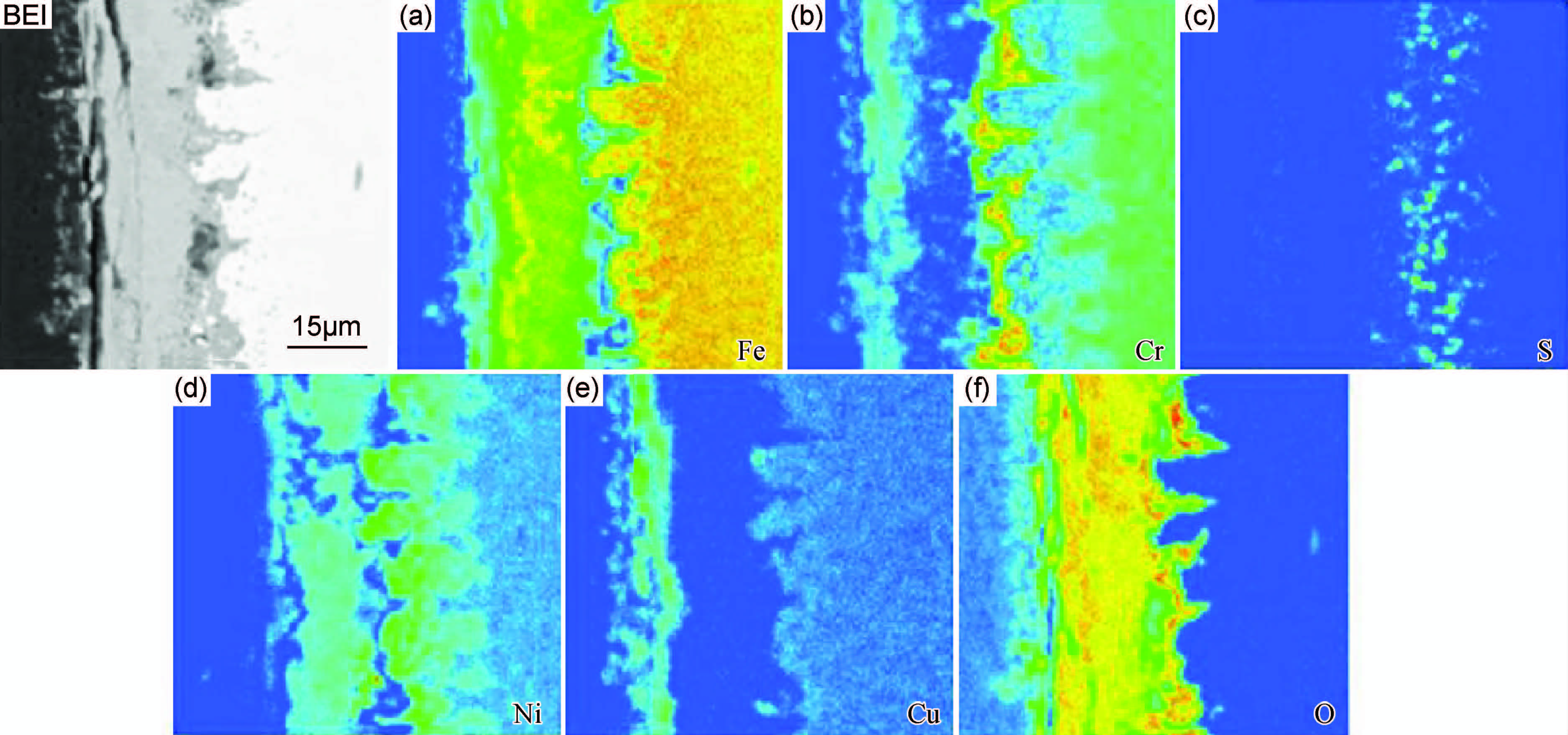

实验条件下,合金表面有黑色的腐蚀层形成,腐蚀产物与基体结合很差,易发生剥落。650℃腐蚀40h和200h的截面形貌如图3所示,对应图3不同腐蚀区域的EDS分析结果见表2,腐蚀200h的截面元素分布如图4所示。

|

图 3 喷涂Na2SO4-25%NaCl的Super304H在650℃的截面形貌 (a)40h;(b)200h Fig.3 Cross-sectional micrograph of Super304H coated Na2SO4-25%NaCl at 650℃ (a)40h;(b)200h |

| Corrosion time/h | Location | O | S | Cr | Fe | Ni | Cu |

| 40 | 1 | 51.52 | - | 1.21 | 39.67 | 0.28 | 0.86 |

| 2 | 47.32 | 2.78 | 30.62 | 11.46 | 1.33 | 1.79 | |

| 3 | 21.98 | 4.78 | 8.55 | 44.73 | 11.07 | 4.78 | |

| 4 | 9.36 | 0.05 | 18.01 | 59.88 | 8.53 | 2.47 | |

| 200 | 5 | 47.23 | - | 1.59 | 48.5 | 0.27 | 0.52 |

| 6 | 50.45 | 1.77 | 32.77 | 12.88 | 0.64 | 0.98 | |

| 7 | 10.63 | 7.44 | 8.04 | 50.62 | 18.91 | 3.41 | |

| 8 | 1.54 | 0.06 | 19.87 | 64.66 | 8.57 | 4.28 |

|

图 4 喷涂Na2SO4-25%NaCl的Super304H在650℃腐蚀200h的EPMA (a)Fe;(b)Cr;(c)S;(d)Ni;(e)Cu;(f)O Fig.4 EPMA of Super304H corroded in Na2SO4-25%NaCl for 200h at 650℃ (a)Fe;(b)Cr;(c)S;(d)Ni; (e)Cu;(f)O |

由图3(a)可知650℃腐蚀40h,腐蚀层由外侧疏松,内侧较为致密的两部分组成,基体近腐蚀层一侧(腐蚀影响区)未见明显腐蚀,有微裂纹和微孔隙形成。结合表2与图2(a)可知:腐蚀层含Fe,Cr,Cu与O,由此推测该腐蚀层应由多种类型氧化物混合而成,外侧较为疏松的部分以含CuFe2O4的富铁氧化物(Fe2O3,Fe3O4)为主,内侧致密层富含Cr2O3;腐蚀影响区贫Cr富Ni,Fe与微量的S,O,有硫化物生成,意味着有内硫化发生。延长腐蚀时间到200h(图3(b)),由图4可知Cu分布于氧化层最外侧,Cr居于最内侧,O富集于整个氧化层,S散布于腐蚀影响区孔隙周围;结合XRD图谱可知:腐蚀层依然由含CuFe2O4的富Fe氧化物(外层)与Cr2O3(内层)组成,腐蚀影响区明显增厚,微孔隙密度明显增大,有微裂纹向基体内延伸。

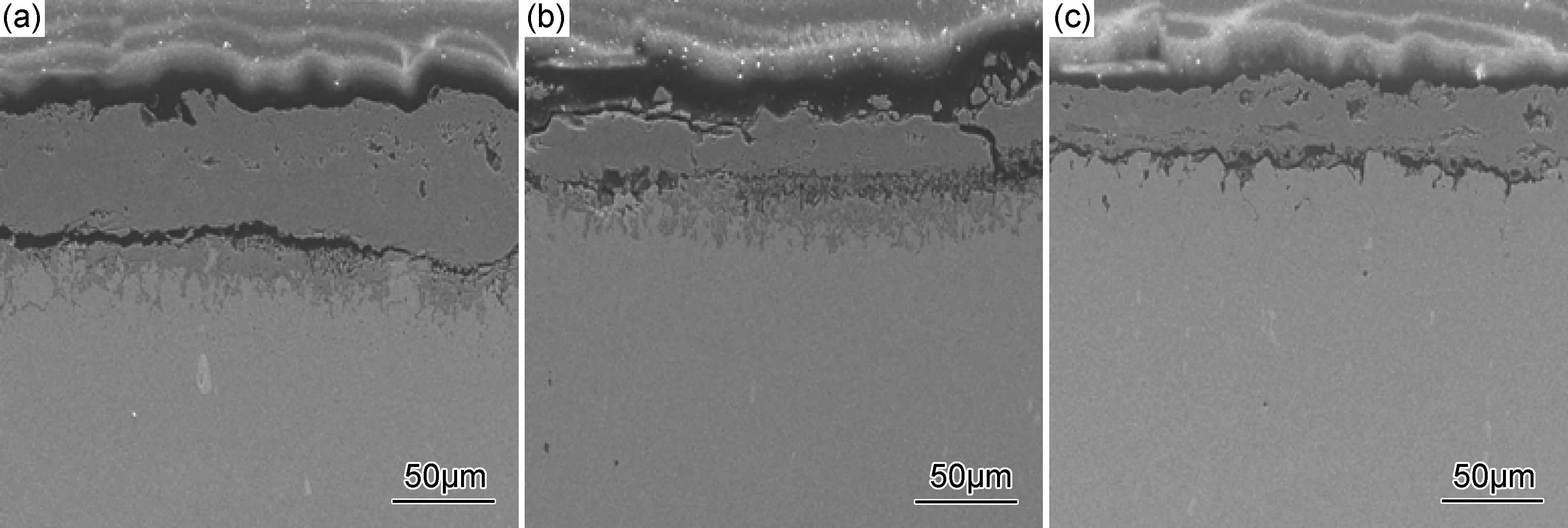

图5所示为Super304H在750℃腐蚀不同时间的截面形貌。与650℃相比,氧化层与腐蚀影响区均明显增厚。结合图2(b)与图5可知:750℃腐蚀40h(图5(a)),腐蚀层增厚到70μm,由含Fe,Cr和Cu的氧化物(外层)(Fe:41.62%,Cr:3.33%,Cu:1.32%,O:52.61%)与Cr2O3(内层)构成(Fe:8.75%,Cr:35.48%,O:48.61%),腐蚀影响区孔隙明显增多,厚度最深可达30μm。继续腐蚀至200h时,氧化层变得疏松多孔,腐蚀影响区裂纹增多;EDS分析可知:孔隙处贫Cr(8.13%%)富Fe(40.10%),Ni(20.31%),含有一定量S(3.37%),O(23.25%)发生了内硫化。

|

图 5 喷涂Na2SO4-25%NaCl的Super304H在750℃的腐蚀截面形貌 (a)40h;(b)100h;(c)200h Fig.5 Cross-sectional micrograph of Super304H coated Na2SO4-25%NaCl at 750℃ (a)40h;(b)100h;(c)200h |

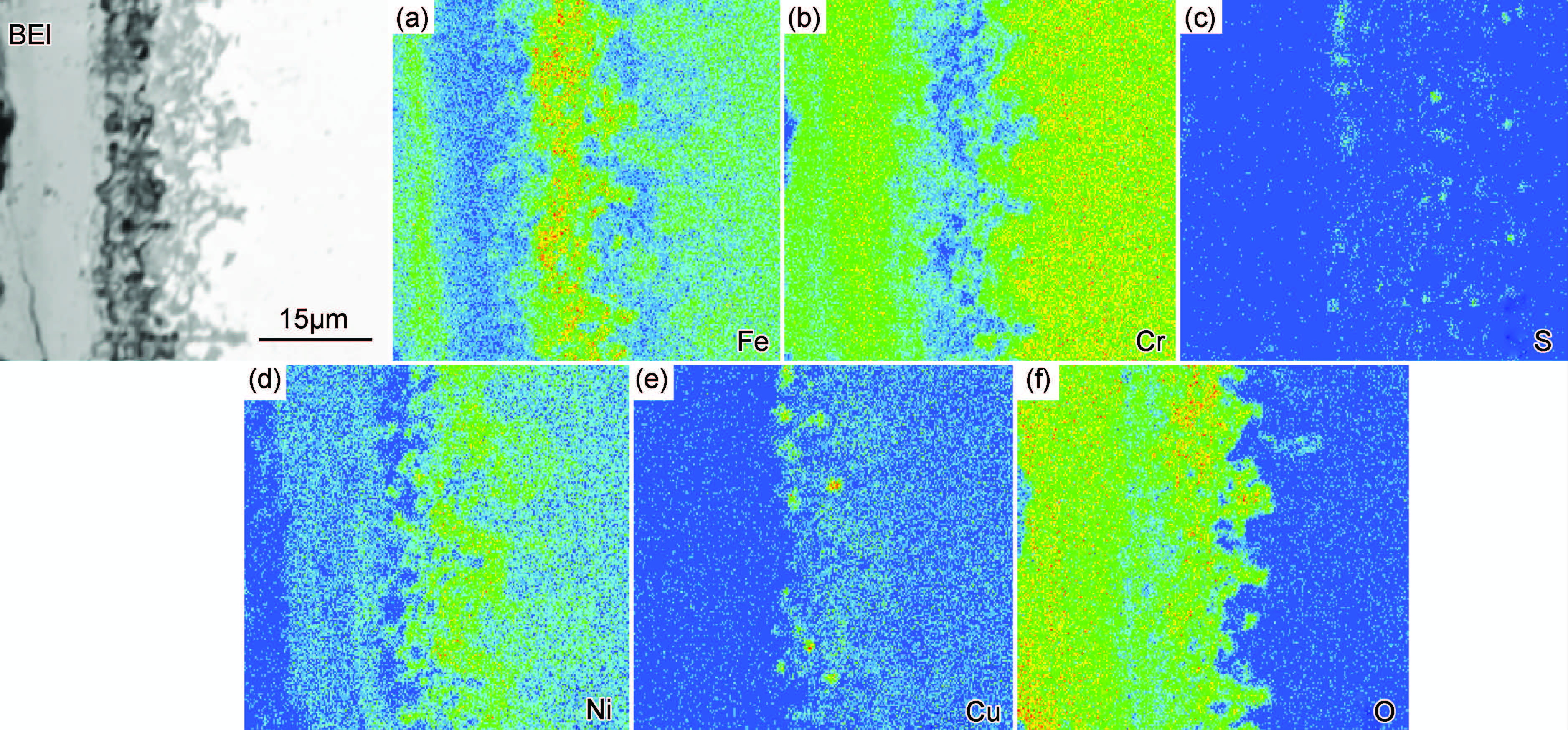

图6为Super304H在750℃腐蚀200h的截面元素分布。与图4相似,Cr连续均匀富集于腐蚀层内侧,少量的Fe分布在腐蚀层外侧,主要存在于腐蚀影响区与基体;Cu则集中分布在腐蚀层最外侧;Ni在腐蚀影响区的裂纹与孔隙处富集;元素O集中分布在腐蚀层; S除存在于腐蚀层,在腐蚀影响区裂纹间隙还可以看到S的存在。

|

图 6 喷涂Na2SO4-25%NaCl的Super304H在750℃腐蚀200h的EPMA (a)Fe;(b)Cr;(c)S;(d)Ni;(e)Cu;(f)O Fig.6 EPMA of Super304H corroded in Na2SO4-25%NaCl for 200h at 750℃ (a)Fe;(b)Cr;(c)S;(d)Ni;(e)Cu;(f)O |

实验条件下,Super304H合金热腐蚀程度与所形成的氧化层种类、致密度以及腐蚀盐的状态等因素有关。腐蚀初期,空气中的氧穿过Na2SO4-NaCl盐膜与合金元素发生选择性氧化,生成结构致密,保护性较好的Cr2O3薄膜,阻碍了盐膜与基体反应;随着Cr2O3氧化膜的形成,合金-氧化膜界面处氧分压降低,又有不连续的Fe2O3,Fe3O4生成;由于氧化物表层处于高氧压条件,Cu元素可沿铁氧化物晶界扩散至此,并在其表面形成含Cu的尖晶石结构氧化物(CuFe2O4)以降低吉布斯自由能[15]。因此,Super304H在腐蚀之初,合金表面可形成两层氧化膜:外层是含CuFe2O4的富铁氧化物,内层是较致密的Cr2O3,正如在XRD和图4,6的EPMA分析中所看到,温度的升高不足以改变腐蚀产物相的种类以及界面处合金元素的分布。

文献[16]指出:当Na2SO4∶NaCl=3∶1时,混合盐的熔点不超过630℃,这意味着实验条件下合金表面将发生混合盐膜的熔融。熔融NaCl穿过氧化膜,与前期形成的Cr2O3以及金属基体发生反应(1)和(2)。

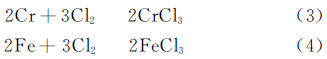

相对于Ni,元素Cr,Fe与Cl2反应的驱动力更大,Ni因与Cl2反应的趋势较小更多被留在基体中[17],使得腐蚀影响区发生贫Cr富Ni。因此,上述反应产生的Cl2通过孔隙向内扩散时,与合金元素Cr,Fe通过反应式(3)和(4)生成氯化物。

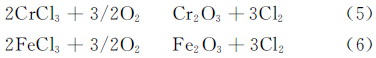

在金属-氧-氯系统中,氧化物为最终稳定相,这使得铁、铬氯化物在向外扩散的过程中可通过反应式(5)和(6)被氧化形成金属氧化物[18]。相对于铁的氯化物,铬的氯化物与O2反应的ΔG更小,所以铬的氧化物最先生成,之后生成铁的氧化物并覆盖于铬的氧化物之上。综上所述,实验条件下熔融NaCl如同催化剂加速合金在氯化/氧化循环过程中的腐蚀。

此外,在Na2SO4-25%NaCl熔盐作用下,Super304H试样表面的氧化层遭到破坏呈现疏松多孔的形貌,这也加速了熔盐通过孔隙与金属发生进一步的腐蚀,为硫元素与氧元素向基体中扩散提供通道,为腐蚀影响区中内硫化与内氧化的发生创造更多机会,表现在:熔盐中硫酸根离子在高温下按照反应式(7)发生分解[19],分解产生的S透过氧化膜的晶界或者各种微孔、缺陷等逐渐渗入到贫Cr富Fe,Ni的基体,与合金元素发生硫化反应式(8),生成相应的Fe,Ni硫化物[20]。

(1)涂覆Na2SO4-25%NaCl的Super304H在650,750℃的腐蚀动力学曲线相似,遵循抛物线规律变化。

(2)实验条件下,Super304H合金表面形成了含CuFe2O4的富Fe氧化物(外层)与富Cr2O3(内层)的双层氧化膜以及含有孔隙的贫Cr、富Ni的腐蚀影响区;提高腐蚀温度或延长腐蚀时间,氧化膜与基体分离甚至剥落,腐蚀影响区孔隙密度增大,裂纹向基体延伸。

(3)Super304H合金在腐蚀初期发生选择性氧化,形成多层氧化膜;复合盐的熔融破坏了氧化膜的完整性,加速了氯化、氧氯化以及硫化的发生,导致内硫化和内氧化的发生。

| [1] | ISEDA A, OKADA H, SEMBA H, et al. Long term creep properties and microstructure of SUPER304H, TP347HFG and HR3C for advanced USC boilers[J].Science and Engineering for Energy Systems,2007,11(2):199-206. |

| [2] | VISWANATHAN R,PURGERT R, RAO U. Materials for ultra-supercritical coal-fired power plant boilers[A].Proceedings of the 2nd Regional Conference on Energy Technology Towards a Clean Environment[C]. Thailand,Phuket:2003. |

| [3] | 赵旺初. 国外超临界机组用钢[J].大型铸锻件, 2006,11(2):47-50. ZHAO Wang-chu. The steel used for the oversea supercritical unit[J]. Heavy Castings and Forgings, 2006,11(2):47-50. |

| [4] | SHINATA Y, TANKAHAS F, KHASHIURA I. NaCl-induced hot corrosion of stainless steels[J].Mater Sci Eng, 1987,87:399-405. |

| [5] | HIRAMATSU N, UEMATSU Y, TANAKA T, et al. Effects of alloying elements on NaCl-induced hot corrosion of stainless steels[J]. Mater Sci Eng A, 1989,120-121(1):319-328. |

| [6] | SHU Y H, WANG F H, WU W T. Corrosion behavior of pure Cr with a solid NaCl deposit in O2 plus water vapor[J]. Oxid Met, 2000,54(5-6):457-471. |

| [7] | SHU Y, WANG F. Influence of Cr content on the corrosion of Fe-Cr alloys:The synergistic effect of NaCl and water vapor[J]. Oxid Met, 2003, 59(3-4):201-214. |

| [8] | WANG C J, HE T T. Morphological development of subscale formation in Fe-Cr-(Ni) alloys with chloride and sulfates coating[J]. Oxid Met, 2002,58(3-4):415-437. |

| [9] | WANG C J, CHANG Y C.TEM study of the internal oxidation of an Fe-Mn-Al-C alloy after hot corrosion[J]. Oxid Met, 2002,57(3-4):363-378. |

| [10] | WANG C J, CHANG Y C. NaCl-induced hot corrosion of Fe-Mn-Al-C alloys[J]. Mat Chems Phys, 2002,76:151-161. |

| [11] | LAI G Y. High-Temperature Corrosion of Engineering Alloys[M]. OH:American Society for Metals, Metals Park, 1990. |

| [12] | 张柯,牛焱,吴维涛.NiCr合金在含氯氧化性气氛中的高温腐蚀[J].材料工程,2005,(1):12-15. ZHANG Ke, NIU Yan, WU Wei-tao. High temperature corrosion of NiCr alloys in chlorination-oxidation atmosphere[J]. Journal of Materials Engineering,2005,(1):12-15. |

| [13] | 苏义祥,张媛媛,鲍艳东,等.新型Te-Ni-Cr合金在Na2SO4-25%NaCl熔盐中的腐蚀行为[J].铸造,2012,61(1):25-29. SU Yi-xiang, ZHANG Yuan-yuan, BAO Yan-dong,et al. Corrosion behavior of new Te-Ni-Cr alloy in molten salt NaCl-Na2SO4[J].Foundry,2012,61(1):25-29. |

| [14] | 秦廷生,李书善.电站锅炉受热面高温氯腐蚀的机理探讨[J].煤, 2001,(2):42,52. QIN Ting-sheng,LI Shu-shan. Study on the mechanism of chlorine corrosion under high temperature of boiler heating surfa-ce in power plant[J].Coal,2001,(2):42,52. |

| [15] | KIM J H, KIM D I, SHIM J H, et al. Investigation into the high temperature oxidation of Cu-bearing austenitic stainless steel using simultaneous electron backscatter diffraction-energy dispersive spectroscopy analysis[J].Corrosion Science, 2013,(77):397-402. |

| [16] | DEB D,LYER S R,RADHAKRISHNAN V M. A comparative study of oxidation and hot corrosion of a cast nickel base super-alloy in different corrosive environments[J]. Materials Letters,1996,29(1):19-23. |

| [17] | KNACKE O, KUBASCHEWSKI O, HESSELMANN K. Thermo-chemical properties of inorganic substance[M].2nd ed. Berlin:Springer,1991. |

| [18] | SHINATA Y. Accelerated oxidation rate of chromium induced by sodium chloride[J].Oxidation of Metals,1987,27(5-6):315-320. |

| [19] | TSAUR C C,ROCK J C,WANG C J,et al. The hot corrosion of 310 stainless steel with Pre-coated NaCl/Na2SO4 mixtures at 750℃[J]. Materials Chemistry and Physics,2005,89(2-3):445-453. |

| [20] | ZHAO S Q, XIE X S, SMITH G D, et al. The corrosion of INCONEL alloy 740 in simulated environments for pulverized coal-fired boiler[J].Materials Chemistry and Physics,2005,90(2):275-281. |

2016, Vol. 44

2016, Vol. 44