文章信息

- 张洋, 宋博瀚, 闫久春

- ZHANG Yang, SONG Bo-han, YAN Jiu-chun

- 超声波振动下SiC陶瓷颗粒与Zn-Al液态合金的相互作用机制

- Interaction Mechanism Between SiC Ceramic Particles and Liquid Zn-Al Alloy Under Ultrasonic Vibration

- 材料工程, 2016, 44(2): 28-34

- Journal of Materials Engineering, 2016, 44(2): 28-34.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.005

-

文章历史

- 收稿日期: 2014-09-04

- 修订日期: 2015-04-25

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China

高体积分数颗粒增强铝基复合材料具有低密度,高导热性能,与半导体及芯片材料的热膨胀性能匹配等优势,在电子及热控等领域受到广泛的关注和研究,主要用作微处理器盖板、微波及光电器件基座、高功率衬底等[1, 2]。

为了使复合材料制成复杂的构件,具备使用价值,许多人研究复合材料的连接问题。复合材料中陶瓷增强相与基体金属之间的物理、化学性能差异很大,焊接性较差,难以获得理想的焊接接头[3]。国内外对铝基复合材料的焊接研究多集中在熔化焊、固相焊及钎焊等领域[4, 5, 6, 7, 8, 9, 10, 11, 12, 13]。采用电弧焊或激光焊等熔化焊焊接方法来连接颗粒增强的铝基复合材料时存在的主要问题是其可焊性很差。复合材料熔化后黏度很高,流动性较差,焊缝很难成型。与熔化焊接等方式相比,高体积分数颗粒增强铝基复合材料的钎焊与固相焊焊接过程中母材不熔化,增强相与基体金属之间不会发生有害的界面反应,但制约接头质量的两个最重要的因素是复合材料表面的氧化膜及焊件表面裸露的增强相颗粒。一些方法如摩擦焊、扩散焊和瞬间液相扩散焊能成功地连接低体积分数颗粒增强的铝基复合材料,然而这些过程或者需要在真空炉中进行,或者焊件形状尺寸比较受限,并且颗粒体积分数高时会存在大量颗粒与基体之间的弱结合界面,对接头性能造成不良影响。采用传统钎焊方法如钎剂钎焊或真空钎焊连接颗粒增强铝基复合材料时,由于陶瓷颗粒具有比金属低的表面能,液态钎料对复合材料表面的陶瓷颗粒的润湿非常困难,随着颗粒体积分数的升高钎料在复合材料表面的润湿铺展性能下降。采用超声波辅助钎焊法连接铝基复合材料时,钎料与复合材料之间的连接主要包含两个方面的内容:钎料与基体金属之间的结合;钎料对增强相颗粒的润湿。Xu等[14]采用超声辅助钎焊方法实现了低体积分数铝基复合材料的连接,确定了超声波作用下复合材料表面氧化膜的去除机制,实现了钎料与复合材料基体金属之间的有效连接。Zhang等[15]以体积分数为55%的SiCp/A356复合材料为研究对象,实现了高体积分数铝基复合材料的超声波钎焊。采用合适的焊接工艺,接头的抗剪强度可以与母材等强。对于颗粒体积分数高的复合材料,由于连接界面存在大量裸露的增强相颗粒,钎料对增强相的润湿问题显得更为重要,然而有关超声波作用下液态金属对SiC陶瓷颗粒的润湿问题的研究数据比较少。

本工作在机械搅拌及超声波作用下制备SiC陶瓷颗粒增强的Zn-Al基复合材料,研究超声波作用下液态Zn-Al合金与SiC陶瓷颗粒的相互作用过程。分析超声波作用下Zn-Al合金与SiC陶瓷颗粒的界面结合机制,着重讨论超声波作用下液态钎料对陶瓷颗粒表面的润湿机理。

1 实验材料与方法选用沈阳第一砂轮厂制造的磨料SiC颗粒,SiC颗粒为不规则多角状,粒径约50μm,长径比为2∶1~3∶1,微观形貌比较光滑。采用的液态金属为Zn-Al合金,其显微组织由大部分的η-Zn相与少量的(α+η)共晶相组成,熔化温度约为366~382℃,化学成分为质量分数为89.3%的Zn,4.20% 的Al 及3.22%的Cu。实验时采用电子天平称取0.2g的SiC陶瓷颗粒与2g的Zn-Al合金,在丙酮溶液中进行超声波清洗30min后,分别进行机械搅拌及超声波复合实验。

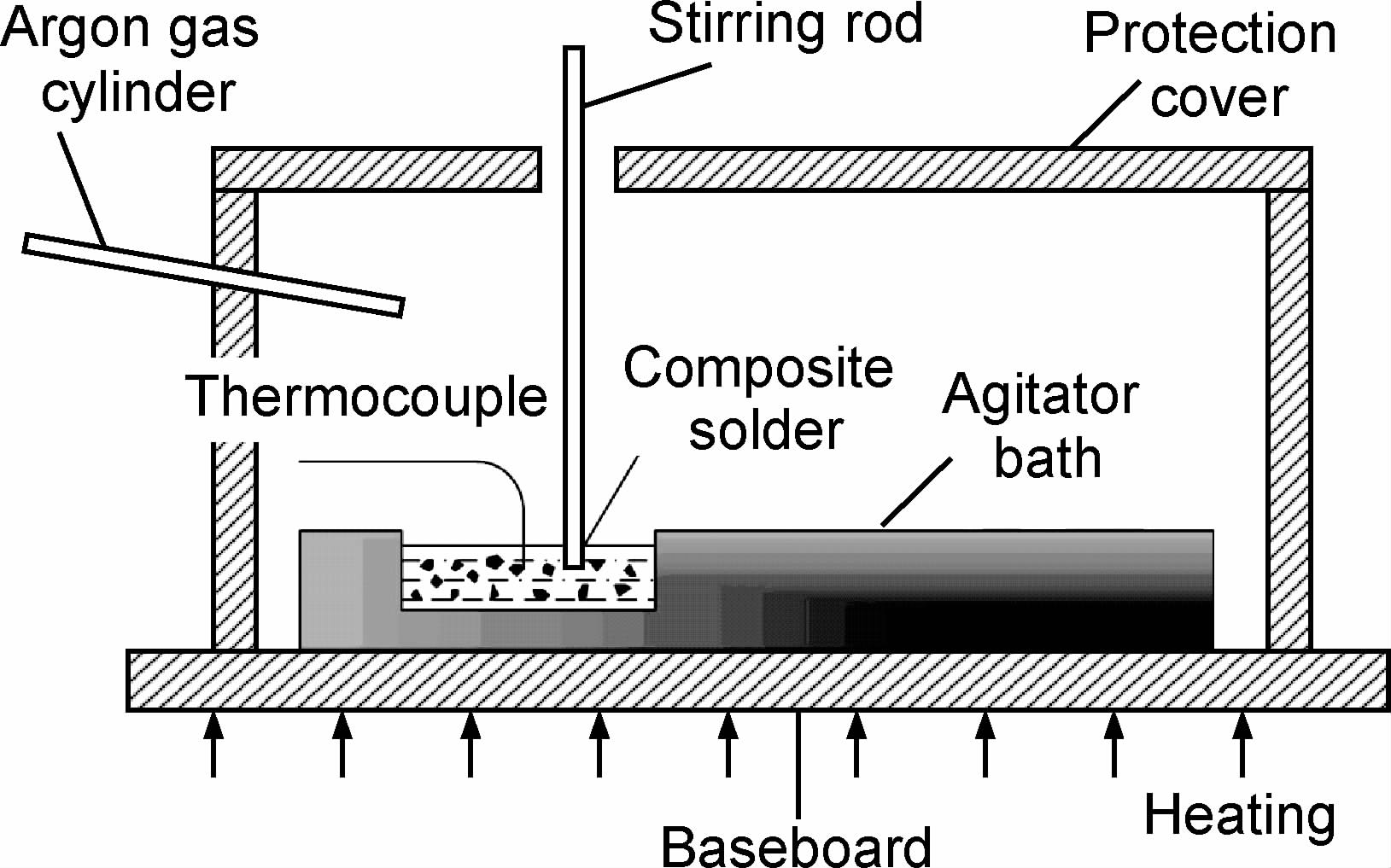

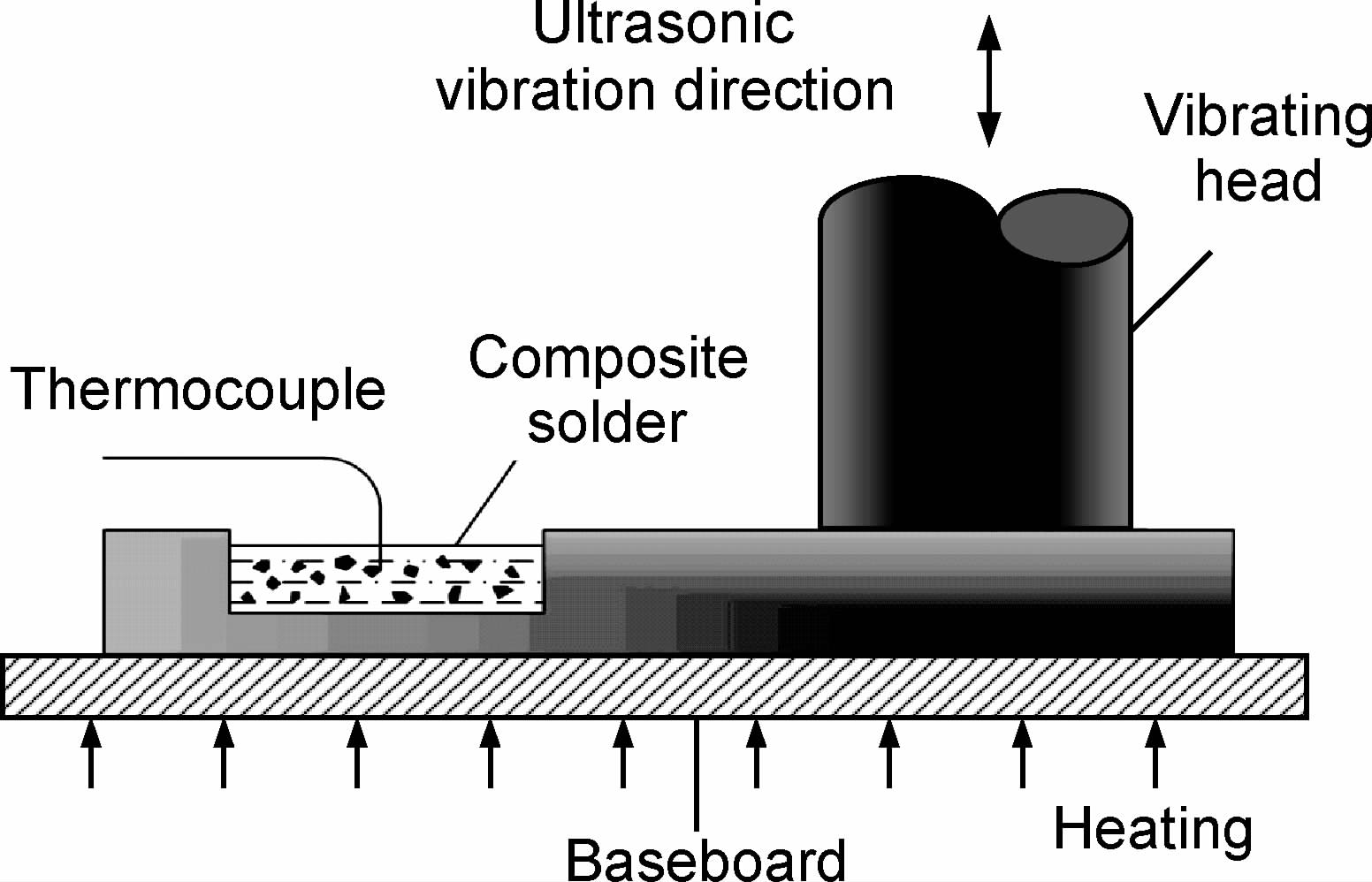

SiC颗粒与Zn-Al合金机械搅拌复合实验过程如图 1所示,将SiC颗粒与Zn-Al合金置于搅拌槽中,通入氩气作为保护气,加热至375℃后机械搅拌5~30min,搅拌速率大约为100r/min,搅拌完成后立即水冷。超声波振动下SiC颗粒与Zn-Al合金复合实验过程如图 2所示,将在氩气保护下375℃机械搅拌15min后的复合焊料升温至450℃,施加振幅为20μm的超声振动,超声波作用时间为5~60s,振动结束后立即水冷。

| 图1 SiC/Zn-Al复合材料机械混合示意图 Fig.1 Schematic diagram of mechanical mixing of SiC/Zn-Al composites | |

| 图2 超声波处理SiC/Zn-Al复合材料示意图 Fig.2 Schematic diagram of ultrasonic treatment of SiC/Zn-Al composites | |

试件的横截面采用标准的抛光技术进行金相分析,采用S-570扫描电子显微镜观察其微观结构,并使用TN5500能谱仪测定化学成分。将待分析部位用线切割切取0.3mm厚的薄片,然后用1800#水砂纸将薄片打磨至50~70μm。在薄片上冲下直径为3mm的圆片,然后进行离子减薄,将最终得到的薄片用于TEM分析。所用设备为CM-12型透射电子显微镜,加速电压为120kV。

2 结果与分析 2.1 机械搅拌条件下SiCp/Zn-Al复合材料的微观结构用机械搅拌法将SiC颗粒与Zn-Al合金混合时发现,SiC颗粒在全液态搅拌过程中始终漂浮在液体表面,即使被旋涡卷入到金属液中也难以滞留其中,会被抛向容器壁并短时附着,当附着量大时又重新漂浮到自由表面上,金相检验试样时未发现合金中存在分散或团聚的SiC颗粒。因此本实验均采用半固态搅拌法,搅拌温度为375℃,此时钎料组织中的液相多为Zn-Al共晶组织,固相成分为η-Zn固溶体,固相分数约为79%,且固相晶粒多趋于圆整。

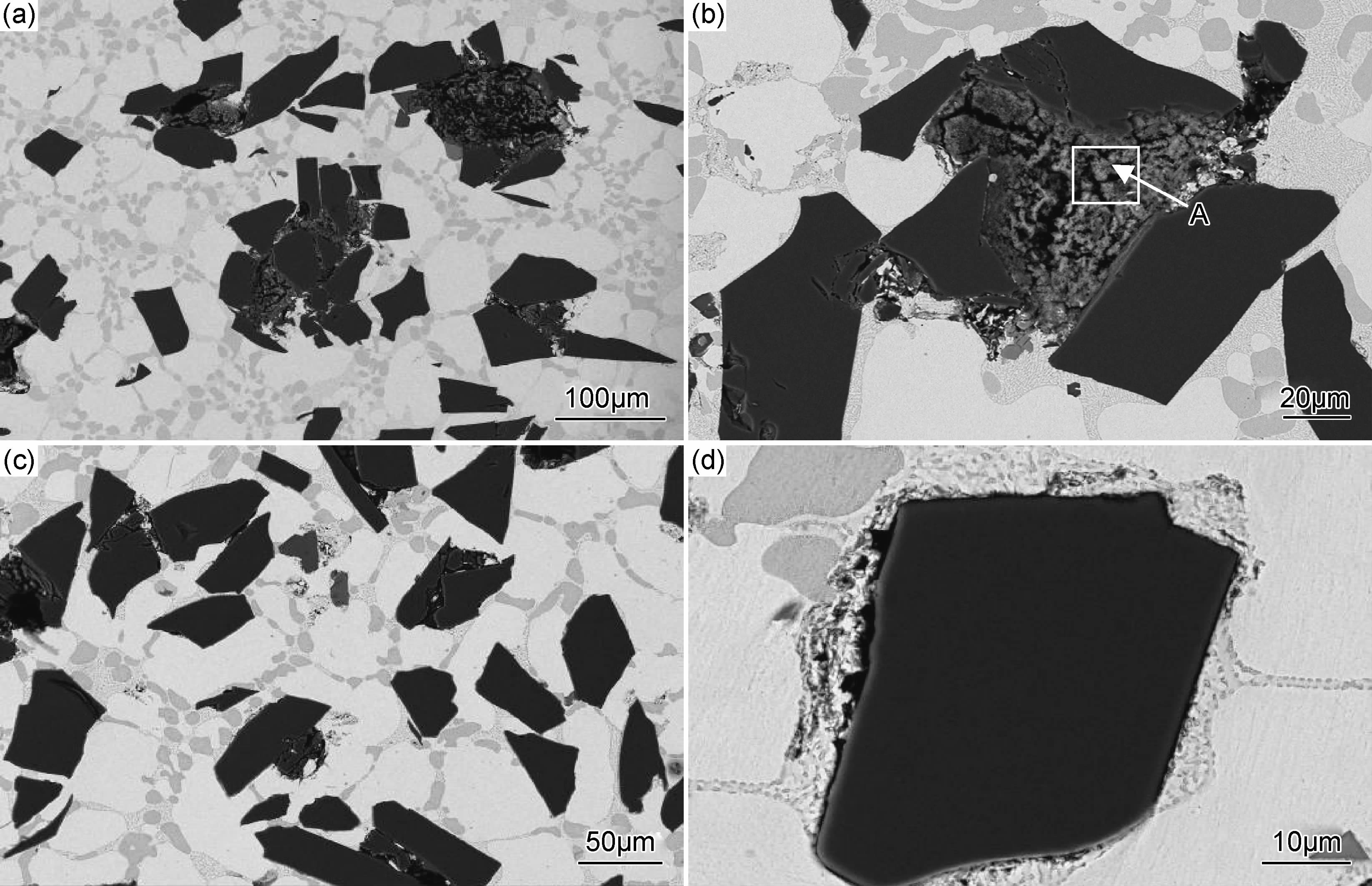

图 3为加热温度375℃时不同搅拌时间下SiCp/Zn-Al复合材料的背散射照片。在搅拌时间为5min时,SiC颗粒首先以较大尺寸的团聚体进入半固态搅拌的Zn-Al合金中,这是由于半固态钎料的黏度比较高,能有效固陷SiC团聚体,阻止其漂浮,且残余液态的温度低,容易在SiC团聚体上形成凝固薄壳。团聚体内部有较多杂质,如图 3(b)所示,经能谱分析该杂质为多种氧化物的混合物,如表 1所示。延长搅拌时间到30min,悬浮在合金液中的初生球形η-Zn相可冲撞团聚体,在持续搅拌剪切力的作用下,团聚体逐渐分裂成许多尺寸更小的微团,甚至可以呈单个颗粒状进入Zn-Al合金中。由图 3(d)可知,SiC单个颗粒进入Zn-Al合金中,位于Zn-Al共晶组织中,但是与共晶组织间存在缝隙,没有与共晶组织发生连接。由此可知,在机械搅拌的剪切力作用下,虽然陶瓷颗粒能够以小的团聚体甚至以单个颗粒进入Zn-Al熔体中,但是两者没有形成连接,说明机械搅拌不能促进SiC颗粒与Zn-Al合金的润湿结合,为此可以在机械搅拌的基础上施加超声波振动,观察超声波振动条件下陶瓷颗粒与液态合金的润湿行为。

|

图3 不同搅拌时间下SiCp/Zn-Al复合材料的BSE照片 (a),(b)5min;(c),(d)30min Fig.3 BSE images of SiCp/Zn-Al composites with different stirring time (a),(b)5min;(c),(d)30min | |

| (质量分数/%) | ||||||

| (mass fraction/%) | ||||||

| C | Zn | O | Si | Al | Cu | Mg |

| 62.16 | 17.60 | 10.84 | 8.31 | 0.64 | 0.24 | 0.22 |

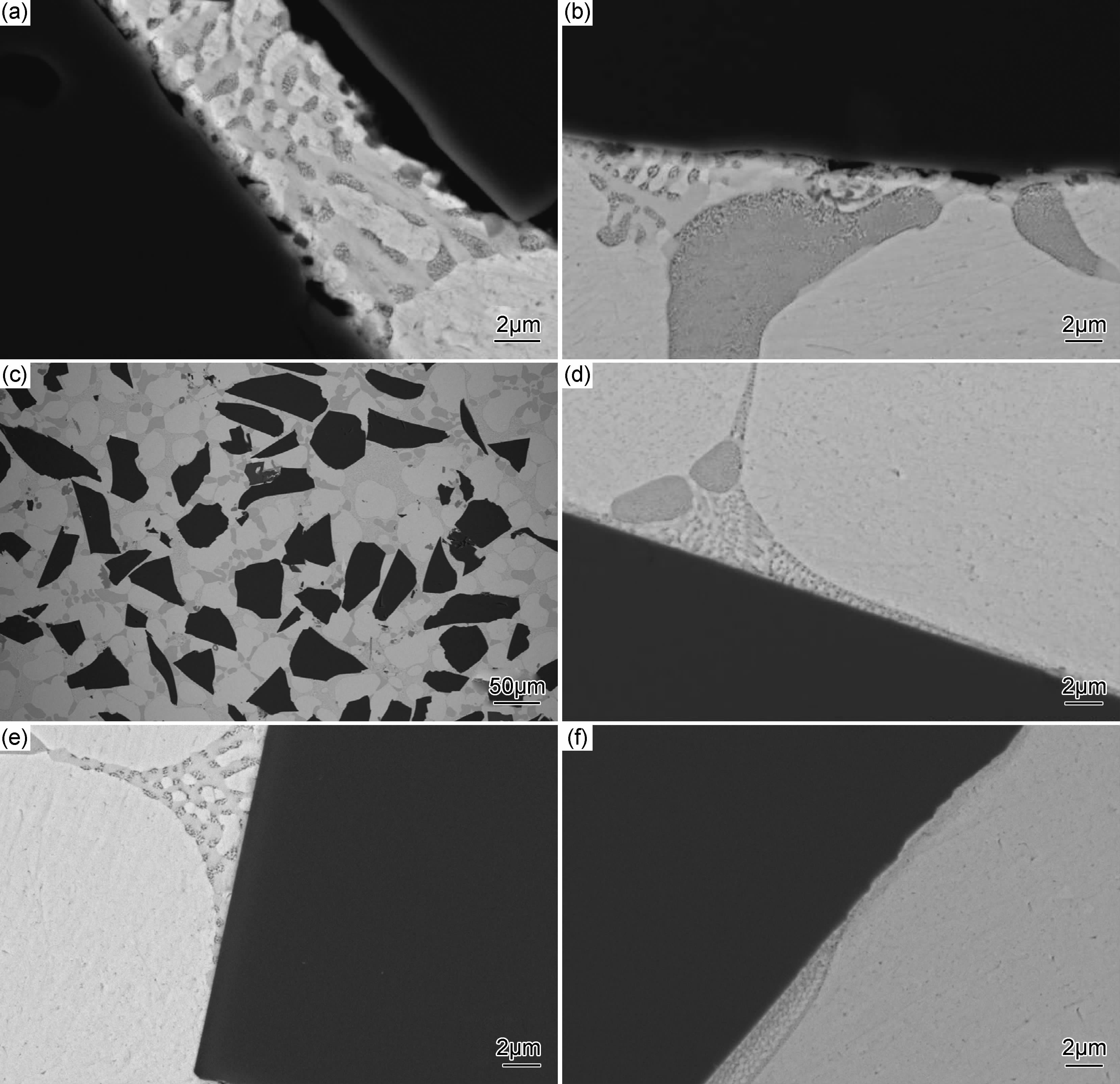

图 4为SiC颗粒与Zn-Al合金在375℃机械搅拌15min后升温至450℃,在不同超声波作用时间下的界面结合状态。机械搅拌混合后,SiC颗粒虽然能够呈单个状分散在Zn-Al合金中,但是由于SiC颗粒表面吸附氧化物及气体,阻碍了颗粒与Zn-Al熔体的接触,机械搅拌很难将空气层从较细小的界面层中驱散,不能形成连接。在5s的超声波作用下,单个SiC颗粒虽然与液态合金间存在宽度为2μm左右的缝隙,但是可以发现Zn-Al合金已经在局部区域以点接触的形式与SiC形成连接(图 4(a))。随着超声波作用时间的增加,SiC颗粒与Zn-Al合金之间的连接面积逐渐变大,且间隙逐渐减小(图 4(b))。当超声波作用时间达30s时,如图 4(c)所示,复合材料整体致密度较高,基本没有宏观孔洞,SiC颗粒分布比较均匀,无严重团聚现象,SiC颗粒与颗粒间相互分离,说明此时SiC与基体润湿性良好。复合材料的基体组织以尺寸较大的白色η-Zn固溶体为主,灰色的α′-Al固溶体则依附于η-Zn晶粒边界生长,固溶体枝晶间则为最后凝固的共晶组织。SiC颗粒主要分布于基体的枝晶间和最后凝固的液相区内,复合材料中绝大多数SiC颗粒都与Zn-Al合金之间形成了良好的结合,如图 4(d)~(f)所示,在SEM下观察界面处结合紧密,没有孔洞与缝隙。

|

图4 不同超声波作用时间下SiCp/Zn-Al复合材料的BSE照片 (a)5s;(b)15s;(c)30s宏观;(d),(e),(f)30s不同颗粒界面局部放大 Fig.4 BSE images of SiCp/Zn-Al composites with different ultrasonic acting time (a)5s;(b)15s;(c)overall appearance for 30s;(d),(e),(f)local magnification for 30s at different particle interface | |

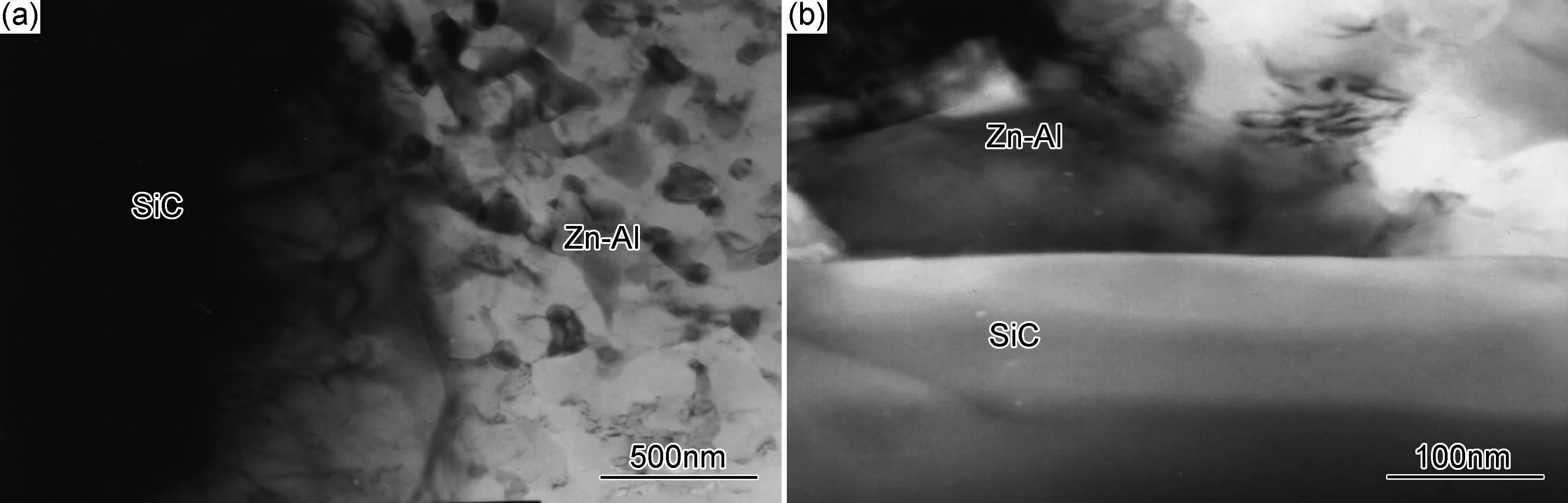

将375℃机械搅拌15min后升温至450℃超声波作用时间为30s的试件制备透射试样,得到的TEM照片如图 5所示。由图 5可知,SiC颗粒与Zn-Al合金之间形成了紧密结合,没有缝隙及显微孔洞。与SiC颗粒直接接触的均为Zn-Al共晶组织。SiC颗粒与Zn-Al合金之间的界面是干净、平滑的,未见反应物形成及扩散现象的发生,是一种润湿型结合界面。

|

图5 超声波作用下SiCp/Zn-Al合金界面的TEM照片 (a)低倍形貌;(b)局部放大 Fig.5 TEM images of the interface of SiCp/Zn-Al alloy under ultrasonic vibration (a)overall appearance;(b)local magnification | |

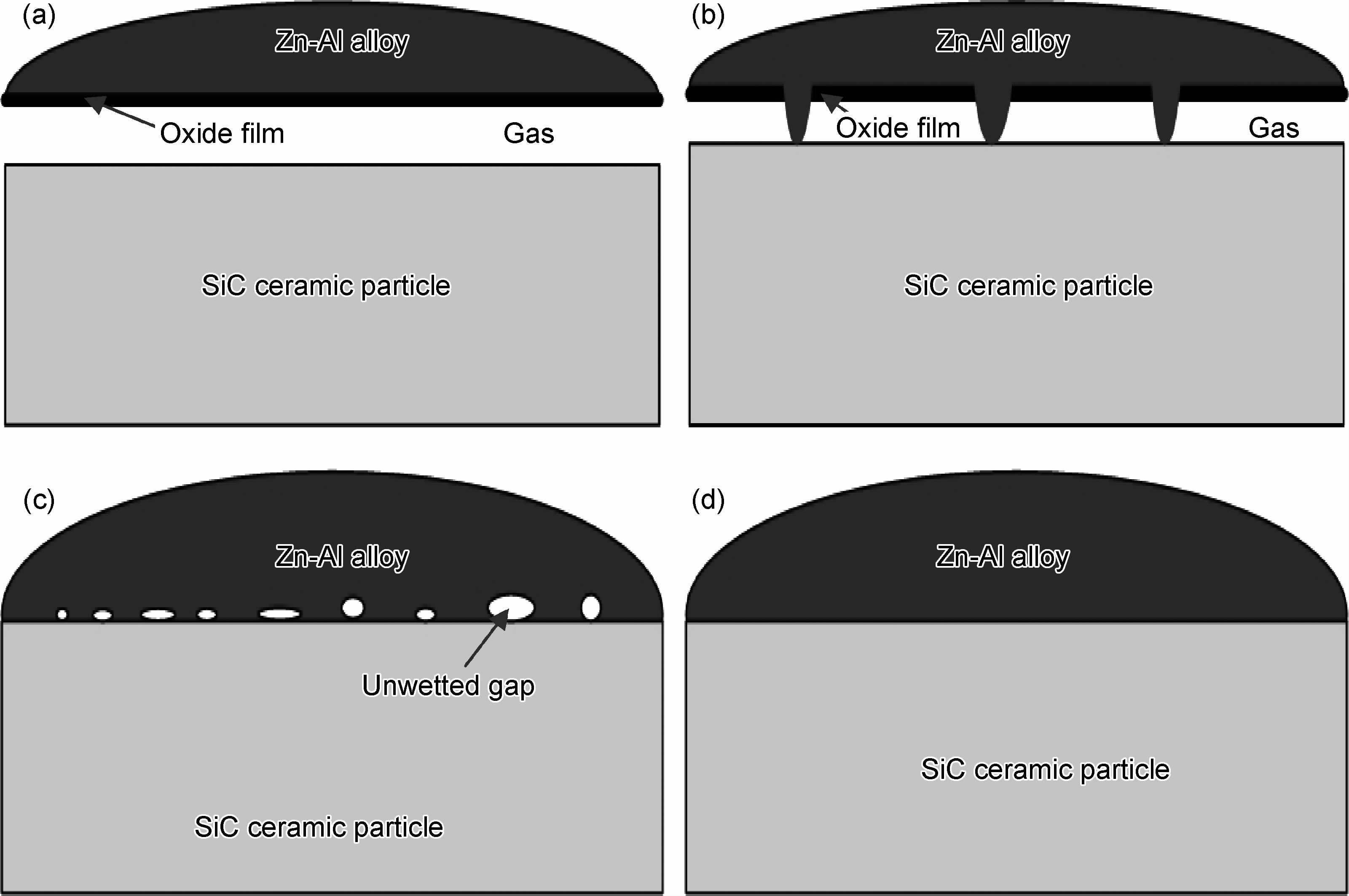

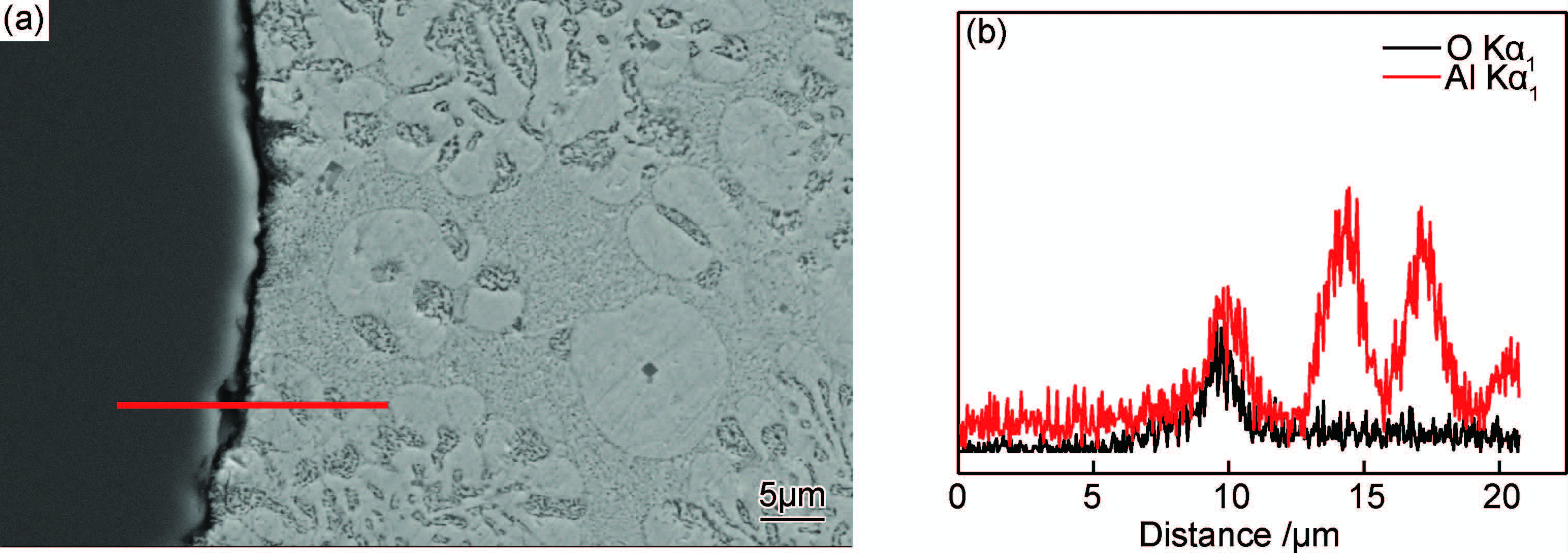

图 6为超声波作用下液态Zn-Al合金在SiC陶瓷表面铺展润湿过程模型。由图 6(a)可知,机械搅拌后液态Zn-Al合金包裹住SiC颗粒,但是却不能与SiC颗粒形成连接,冷却后出现未润湿而形成的缝隙,其原因可能在于Zn-Al合金表面存在着氧化皮及陶瓷颗粒表面覆盖着一层气体层。通过SEM配置的超轻探头对未形成连接的SiC陶瓷与Zn-Al合金界面进行线扫描分析发现,界面处Zn-Al合金表面的膜状物质主要包含Al和O元素,厚度在几百纳米范围内,由此可以推测这层物质应该是Zn-Al表面的氧化膜,如图 7所示。此外,丁文江等[16]采用四级质量分析仪研究了真空加热时SiC颗粒释放的气体种类,发现加热到250℃左右,SiC颗粒释放的是M/e=18(M-被测物质质量,e-质子质量)的H2O分子;加热到320℃时释放的M/e=2的H2分子;以及加热到500℃时释放的CO,N2分子。这层气膜和液态金属中的氧化膜阻碍了Zn-Al合金与SiC陶瓷颗粒之间直接接触,使陶瓷颗粒的润湿性变差。施加超声振动后,液态Zn-Al合金与SiC陶瓷颗粒在某些点形成连接,冷却后该连接处也没有脱开,如图 6(b)所示。这是由于超声波在液体中传播,当声负压幅值超过空化阈值后会产生空化效应。液体中存在的空化核在声负压作用下长大,形成空化泡或空穴,在随后来临的声正压作用下,这些空化泡或空穴将以极高的速度闭合或崩溃,从而在液体内产生瞬间的局部高温和高压。在本文实验条件下空化泡在崩溃时所释放的最大压力Pmax=7.35×108Pa,泡内的最高温度Tmax=7600K[17]。当空化产生在陶瓷颗粒表面附近时,空化泡崩溃产生的高压可以破坏氧化皮及颗粒表面吸附的气膜,使液态合金局部与颗粒形成连接。由于液体的表面张力随温度的升高及压力的增大而减小,因此超声空化产生的高温和高压效应还能使液体表面张力下降,并清洁固体表面,使固体的表面能增加,进一步改善了液态Zn-Al合金在SiC表面的润湿性,使Zn-Al合金与SiC颗粒的润湿面积增大,如图 6(c)所示。超声波振动结束后,SiC颗粒与Zn-Al合金的整个界面都实现了结合,如图 6(d)所示。

|

图6 超声波作用下Zn-Al合金在SiC颗粒表面铺展润湿过程模型 (a)机械搅拌后Zn-Al合金与SiC颗粒间存在缝隙;(b)空化作用破碎氧化膜; (c)钎料与SiC颗粒形成局部连接;(d)超声振动后Zn-Al合金完全润湿SiC陶瓷颗粒 Fig.6 The Wetting model of Zn-Al alloy on SiC particles under ultrasonic vibration (a)existing gap between Zn-Al alloy and SiC particles after mechanical agitation;(b)breaking the oxide film by cavitation; (c)local connection between Zn-Al alloy and SiC particle;(d)Zn-Al alloy fully wetting on SiC particles after ultrasonic vibration | |

|

图7 SiC颗粒与Zn-Al合金界面膜状物质的二次电子照片及元素分布曲线 (a)二次电子照片;(b)图7(a)白线处的元素分布曲线 Fig.7 Secondary electron image and element distribution curve of the film at the interface between Zn-Al alloy and SiC particles (a)secondary electron image;(b)element distribution curve on the white line shown in fig.7(a) | |

(1)采用半固态机械搅拌法制备SiC陶瓷颗粒增强的Zn-Al复合材料时,由于液态合金表面存在氧化膜及陶瓷颗粒表面吸附的气膜的阻碍作用,Zn-Al合金与SiC陶瓷不能形成连接,冷却后存在缝隙。

(2)施加超声波振动后,液态合金能够润湿SiC陶瓷颗粒且两者之间形成紧密的结合。在超声波作用下,陶瓷颗粒表面的液态合金内产生空化作用,空化泡崩溃产生的高温高压破坏了氧化膜及颗粒表面吸附的气膜,使液态合金与SiC颗粒直接接触。通过TEM分析可知,SiC颗粒与Zn-Al合金之间的界面是干净、平滑的,未见反应物形成及扩散现象的发生,是一种润湿型结合界面。

| [1] | 张荻, 张国定, 李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4):1-7. ZHANG D, ZHANG G D, LI Z Q. The current state and trend of metal matrix composites[J]. Materials China, 2010, 29(4):1-7. |

| [2] | LLOYD D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1):1-23. |

| [3] | 熊华平, 毛建英, 陈冰清, 等. 航空航天轻质高温结构材料的焊接技术研究进展[J]. 材料工程, 2013,(10):1-12. XIONG H P, MAO J Y, CHEN B Q, et al. Research advances on the welding and joining technologies of light-mass high-temperature structural materials in aerospace field[J]. Journal of Materials Engineering, 2013,(10):1-12. |

| [4] | WANG X H, NIU J T, GUAN S K, et al. Investigation on TIG welding of SiCp-reinforced aluminum-matrix composite using mixed shielding gas and Al-Si filler[J]. Materials Science and Engineering:A, 2009, 499(1-2):106-110. |

| [5] | GUO J, GOUGEON P, CHEN X G. Study on laser welding of AA1100-16vol% B4C metal-matrix composites[J]. Composites:Part B, 2012, 43(5):2400-2408. |

| [6] | NAMI H, HALVAEE A, ADGI H, et al. Microstructure and mechanical properties of diffusion bonded Al/Mg2Si metal matrix in situ composite[J]. Materials and Design, 2010, 31(8):3908-3914. |

| [7] | MAITY J, PAL T K. Transient liquid-phase diffusion bonding of aluminum metal matrix composites using a mixed Cu-Ni powder interlayer[J]. Journal of Materials Engineering and Performance, 2012, 21(7):1232-1242. |

| [8] | CAM G. Fiction stir welded structural materials:beyond Al-alloys[J]. International Materials Reviews, 2011, 56(1):1-48. |

| [9] | GUO J F, GOUGEON P, CHEN X G. Characterisation of welded joints produced by FSW in AA 1100-B4C metal matrix composites[J]. Science and Technology of Welding and Joining, 2012, 17(2):85-91. |

| [10] | 冯涛, 郁振其, 韩洋, 等. SiCp/2024Al铝基复合材料搅拌摩擦焊接头微观组织[J]. 航空材料学报, 2013,33(4):27-31. FENG T, YU Z Q, HAN Y, et al. Friction stir welding microstructure of SiCp/2024 Al MMC[J]. Journal of Aeronautical Materials, 2013, 33(4):27-31. |

| [11] | TRACIE P. Solid-state joining of metal matrix composites:a survey of challenges and potential solutions[J]. Materials and Manufacturing Processes, 2011, 26(4):636-648. |

| [12] | LU J B, MU Y C, LUO X W, et al. A new method for soldering particle-reinforced aluminum metal matrix composites[J]. Materials Science and Engineering:B, 2012, 177(20):1759-1763. |

| [13] | XU H B, XING Q X, ZENG Y L, et al. Semisolid stirring brazing of SiCp/A356 composites with Zn27Al filler metal in air[J]. Science and Technology of Welding and Joining, 2011, 16(6):483-487. |

| [14] | XU Z W, YAN J C, ZHANG B Y, et al. Behaviors of oxide film at the ultrasonic aided interaction interface of Zn-Al alloy and Al2O3p/6061Al composites in air[J]. Materials Science and Engineering:A, 2006, 415(1-2):80-86. |

| [15] | ZHANG Y, YAN J C, WU Q. Ultrasonic brazing of high fraction volume of SiC particulate reinforced aluminium matrix composites[J]. Materials Science and Technology, 2009, 25(3):379-382. |

| [16] | 丁文江, 徐小平, 邓祖成. SiC颗粒真空处理对铸造铝基复合材料制备过程的影响[J]. 中国有色金属学报, 1993, 3(3):52-53. DING W J, XU X P, DENG Z C. Influences of vacuum-baking treatment to SiC particulates on preparing Al-matrix composites[J]. Transactions of Nonferrous Metals Society of China, 1993, 3(3):52-53. |

| [17] | 潘蕾, 陶杰, 陈照峰, 等. 高能超声在颗粒/金属熔体体系中的声学效应[J]. 材料工程, 2006,(1):35-42. PAN L, TAO J, CHEN Z F, et al. Acoustic effect of high intensity ultrasonic in particles/metal melt[J]. Journal of Materials Engineering, 2006,(1):35-42. |

2016, Vol. 44

2016, Vol. 44