文章信息

- 邹磊, 武颖, 岑启宏

- ZOU Lei, WU Ying, CEN Qi-hong

- 电脉冲处理对W6Mo5Cr4V2高速钢的影响

- Influence of Electric Current Pulse Treatment on W6Mo5Cr4V2 High Speed Steel

- 材料工程, 2016, 44(2): 23-27

- Journal of Materials Engineering, 2016, 44(2): 23-27.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.004

-

文章历史

- 收稿日期: 2014-06-13

- 修订日期: 2015-07-30

2. 固体废弃物资源化国家工程研究中心, 昆明 650033

2. National Engineering Research Center of Waste Resource Recovery, Kunming 650033, China

高速钢是当今世界刀具钢领域运用最广泛的金属材料之一。面临全球资源问题以及行业成本问题,高速钢研究者力争用最有效最经济的手段去提高其性能。作为常规工艺,稀土变质处理能够有效地消除高速钢中的网状硬质相结构,提高高速钢的力学性能,工业中制备高速钢的热处理工序也能很好地消除网状硬质相,然而这些复杂的加工工艺使其成本大幅度提高,所以有必要去寻求简单有效的加工工艺。

近年来,电脉冲处理作为一种改善材料组织和性能的新技术,具有清洁、高效且成本低廉的优点备受材料工作者的重视[1, 2, 3]。以往的研究表明,电脉冲处理技术作为一种金属材料处理技术,可以控制金属材料的凝固组织,细化晶粒,促进金属材料的位错和空位的形成与运动提高元素的扩散能力,促进金属材料中硬质相的均匀分布,还可以改善固体材料塑性加工、疲劳寿命、非晶纳米化和金属再结晶性能[4, 5, 6, 7, 8, 9]。本工作对W6Mo5Cr4V2高速钢施加电脉冲处理,以期达到改善其组织和性能的目的,重点研究电脉冲处理对W6Mo5Cr4V2高速钢组织的影响及作用机理。

1 实验材料与方法熔炼采用中频感应熔炼炉,炉料为高速工具钢,钢液温度升至1500℃时,经0.15%(质量分数)的铝一次脱氧后,加入钒铁、钨铁、铬铁和废钢等。待钢水温度升至1550~1600℃时,扒渣并插铝二次脱氧,砂型浇铸为180mm×180mm的圆棒状试样,浇注温度为1500℃,用线切割机切割成8mm×8mm×180mm的试样。测得试样的化学成分如表 1所示。

| (质量分数/%) | ||||||

| (mass fraction/%) | ||||||

| C | Cr | Mo | V | W | Si | Fe |

| 0.896 | 4.323 | 4.906 | 1.441 | 5.266 | 0.479 | Bal |

测出W6Mo5Cr4V2高速钢的DSC曲线,再结合Fe-W-Cr-V系变温截面图分析判断出该高速钢材料的液相线温度为1480.0℃,固相线温度为1295.6℃。实验所用的脉冲电源峰值电压为1600V、重复工作最高频率为50Hz、脉冲宽度最大为100μs。取两组试样分别编号1和2,2组试样在管式炉中缓慢加热到1220℃,保温10min后施加电脉冲3min,然后水淬。实验装置如图 1所示,实验参数如表 2所示,电压1400V,频率30Hz,脉宽50μs,时间3min。作为对比 实验,1组试样也接好电极放入管式炉中进行同样的加热和冷却过程,但不施加电脉冲。

| 图1 实验装置示意图 Fig.1 Schematic diagram of experiment setup | |

| No | Voltage/V | Frequency/Hz | Pulse width/μs | Time/min |

| 1 | 0 | 0 | 0 | 0 |

| 2 | 1400 | 30 | 50 | 3 |

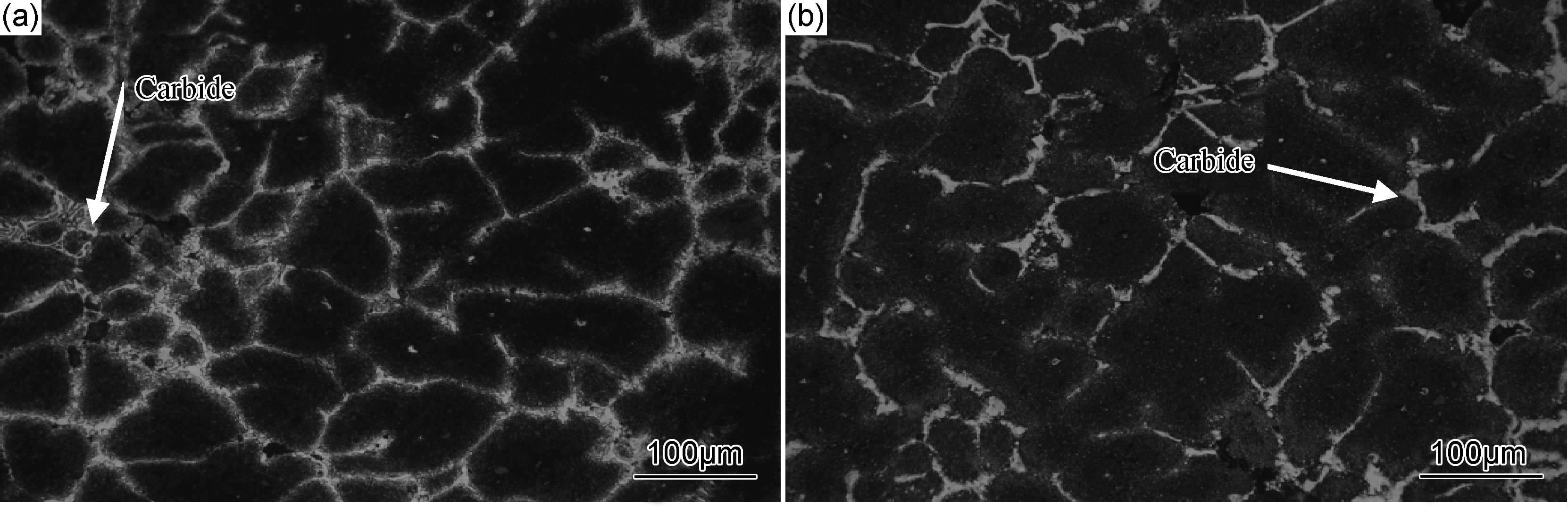

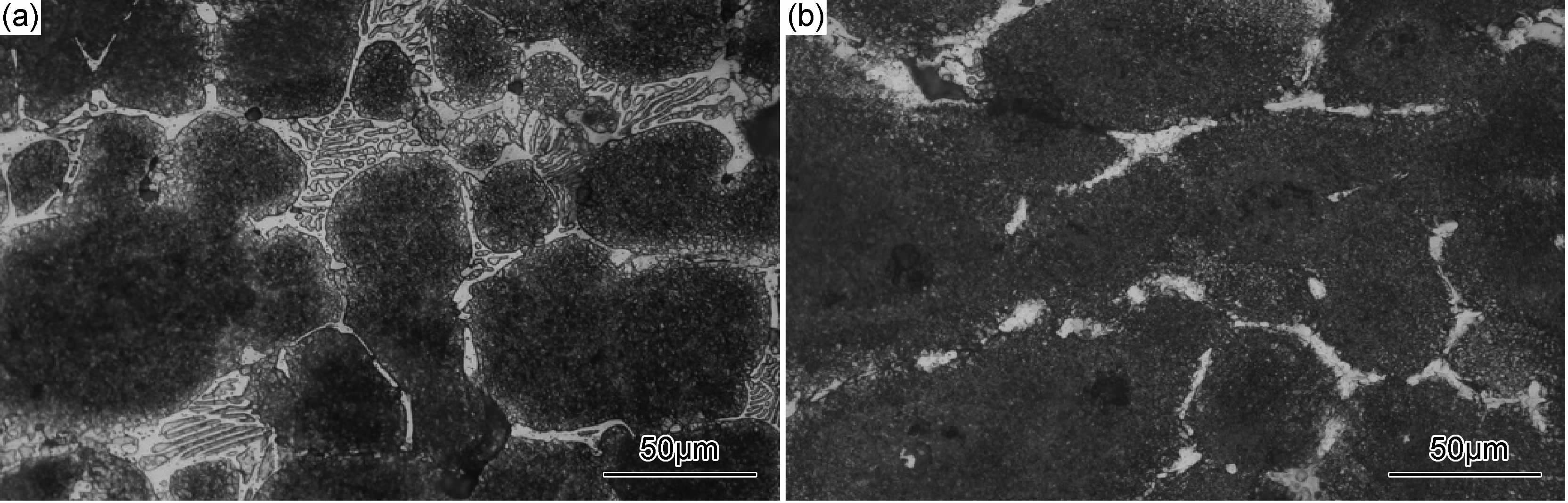

图 2(a)为未施加电脉冲试样的微观组织,晶界处分布着连续的网状碳化物,晶界处有少量鱼骨状共晶碳化物。图 2(b)为施加电脉冲的微观组织,网状碳化物趋向于断裂,有明显的孤立和球化趋势,鱼骨状共晶碳化物消失,碳化物的分布趋于均匀化。

| 图2 W6Mo5Cr4V2高速钢的微观组织 (a)未施加电脉冲;(b)施加电脉冲 Fig.2 Microstructure of W6Mo5Cr4V2 high speed steel (a)untreated by electric current pulse;(b)treated by electric current pulse | |

在每组微观组织上选取6个不同区域,利用Image-J软件计算各区域的碳化物体积分数,最后求各组平均值,结果显示,未施加电脉冲处理的高速钢中碳化物的体积分数为13%,施加电脉冲处理的高速钢中碳化物的体积分数降低到8%,电脉冲处理使高速钢中碳化物的含量减少。

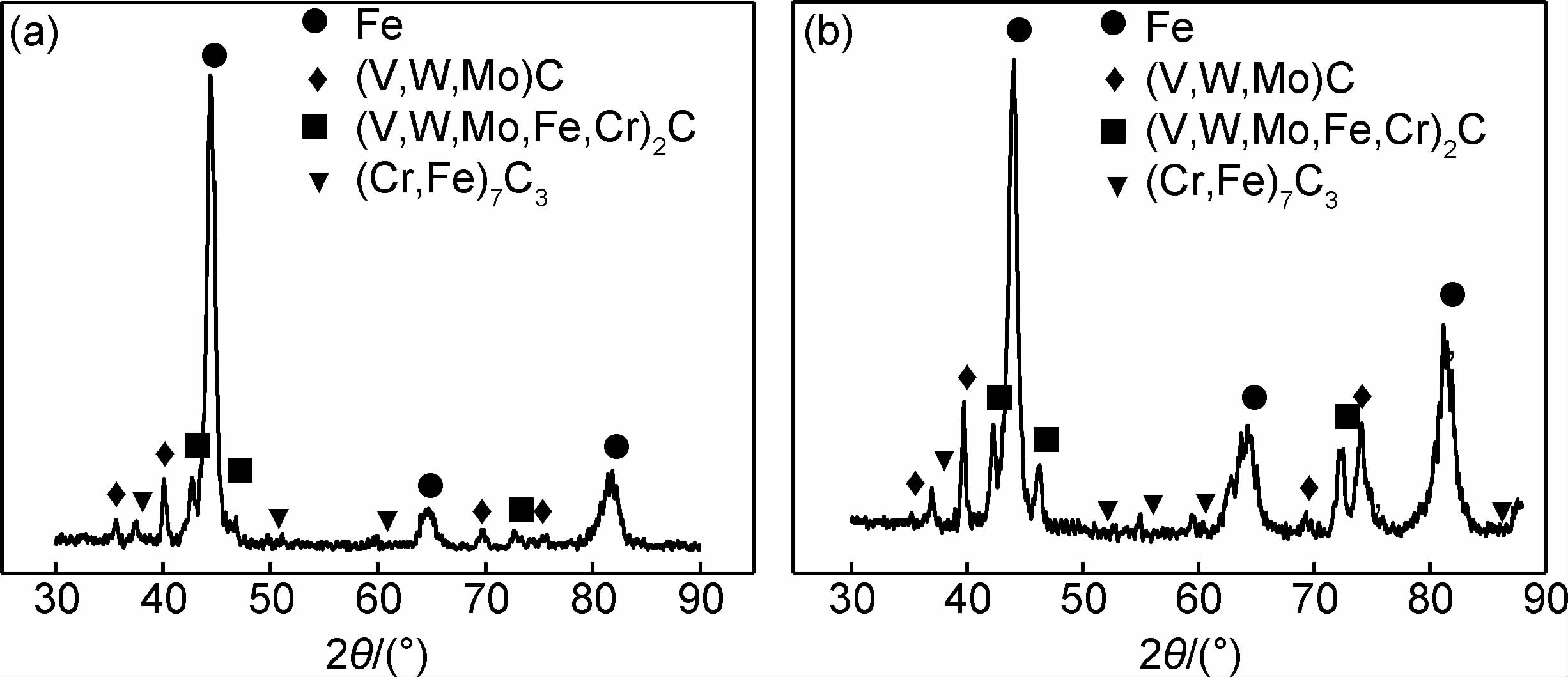

2.2 物相分析图 3为W6Mo5Cr4V2高速钢X射线衍射图。由图 3可知,未施加电脉冲的高速钢中硬质相为MC,M2C和M7C3碳化物,电脉冲处理后高速钢中硬质相也为MC,M2C和M7C3碳化物,说明电脉冲处理对高速钢中碳化物的物相种类没有影响。利用EDS测出基体中W,Cr,Mo,V合金元素的含量,选取10个不同位置并计算其平均含量如表 3所示。图 3(a)为未经电脉冲处理的高速钢基体中合金元素的平均含量以及总量,图 3(b)为经电脉冲处理的高速钢基体中合金元素的平均含量以及总量,经电脉冲处理后,W6Mo5Cr4V2高速钢基体中4种合金元素的含量都有不同程度的提高,合金元素的总量从10.26%提高到11.51%。消失的硬质相中合金元素溶入基体,使得基体合金元素总含量升高。利用显微硬度计在每个试样基体上选取10个不同点测其显微硬度,然后求平均值。结果显示,未施加电脉冲的高速钢基体显微硬度为HV456,电脉冲处理后高速钢基体硬度为HV568,电脉冲处理提高W6Mo5Cr4V2高速钢基体的硬度。

| 图3 X射线衍射图 (a)未施加电脉冲;(b)施加电脉冲 Fig.3 X-ray diffraction patterns (a)untreated by electric current pulse;(b)treated by electric current pulse | |

| (质量分数/%) | |||||

| (mass fraction/%) | |||||

| No | Cr | Mo | V | W | Total |

| 1 | 4.28 | 2.15 | 1.57 | 2.26 | 10.26 |

| 2 | 4.50 | 2.43 | 1.74 | 2.84 | 11.51 |

W6Mo5Cr4V2高速钢在凝固过程中发生以下反应:初生奥氏体的第一次分解是在高速钢的凝固阶段。因为V,W,Cr,Mo和C元素在奥氏体中的分配系数小于1,因此C和合金元素会从奥氏体中排出,并且奥氏体开始长大,V的分配系数最小,被排出的V元素的量最多,因此在液相组成中V首先到达共晶成分。在残余液相中发生共晶反应生成奥氏体+MC共晶产物沿着初生奥氏体析出,伴随着残余液相中奥氏体+MC反应的进行,残余液相中奥氏体的含量逐步减少,W和Mo的含量在增加。当W+2Mo的含量达到33.5%时,共晶反应奥氏体+M2C开始进行,随着共晶反应奥氏体+M2C的进行,残余液相中W和Mo的含量减少,Cr的含量增加,当Cr的含量接近20%时,有着丰富Cr元素的残余液相开始发生共晶反应生成奥氏体+M7C3[10]。

W6Mo5Cr4V2高速钢是一种亚共晶结构钢,这些共晶结构主要是网状分布于晶界处的,并且W6Mo5Cr4V2高速钢的微观结构是粗大的。因为冷却速率比较快,所以高速钢的基体主要是马氏体、奥氏体和珠光体。通过XRD分析,W6Mo5Cr4V2高速钢中的碳化物是MC,M2C和M7C3。W6Mo5Cr4V2高速钢中的V元素主要分布在MC中,W和Mo元素主要分布在M2C中,Cr元素主要分布在M2C和M7C3中。

电脉冲在处理材料的过程中,存在大量有一定漂移速率的电子流与原子之间的冲击力,通常与这种电子流运动相关的Joule热能将被引入到材料中。高速钢加热到1220℃,保温10min后,经脉冲电流处理3min。脉冲电流在通过金属体时,由于Joule热效应,金属体迅速升温 [11]。

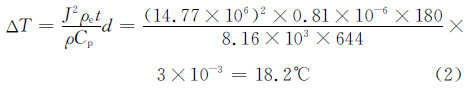

式中:J为电流密度峰值,A/m2;ρe为材料的电阻率,Ω·m;t为施加脉冲电流的时间,s;ρ为材料的密度,kg/m3;Cp为材料的比热,J/(kg/℃);d为脉冲电源的占空比。

在1220℃施加电脉冲,电脉冲的参数电压为1400V、频率为50Hz、脉冲宽为100μs、施加电脉冲时间为3min,此时脉冲电源显示电流为945A。结合试样横截面尺寸计算出电流密度为14.77×106A/m2,材料电阻率为0.81×10-6Ω·m,电脉冲处理时间为180s,材料的密度为8.16×103kg/m3,材料的比热644J/(kg/℃),占空比  。计算出

。计算出

其中电阻率为材料在513℃时测得的,随着温度的升高材料的电阻率逐渐升高,当材料温度达到1220℃时,材料的电阻率远远大于0.81×10-6 Ω·m,因此,材料的实际升温ΔT也将远远大于18.2℃。由于晶界处界面能最高,所以晶界处最先开始熔化。金属体升温后高速钢中的MC,M2C和M7C3碳化物熔化量随着温度的升高而逐渐增加,M7C3碳化物形成温度最低,将最先溶化,排出大量的Cr元素,M2C碳化物的形成温度次之,随着温度的进一步升高将开始熔化,排出大量的W和Mo元素,最先形成的MC碳化物的熔化温度最高,最后熔化,排出一定量的V元素。

电脉冲诱发的能量将促进原子的迁移,原子的扩散系数D [12]:

式中:D0为扩散常数;ΔG为扩散激活能;k为玻尔兹曼常数;T为材料的温度;施加脉冲电流将会改变扩散激活能,ΔE为扩散激活能的变化量。因为ΔE小于0,扩散激活能降低,扩散系数增加,熔化的碳化物排出的V,W,Mo和Cr合金元素有一部分扩散至基体中。

电脉冲在材料体中产生电磁力,材料单位面积上的最大电磁力F [13]:

式中:μ0为真空电导率,4π×10-7 H/m;I为通过试样的平均电流,945A;a为试样的有效半径,4.5×10-3m。计算结果

电脉冲在材料中产生的电磁力将不断作用材料内部,高温时碳化物的硬度较室温时低很多。图 4为W6Mo5Cr4V2高速钢的微观组织图。由图 4可知,未施加脉冲电流的试样中连续的网状碳化物相连处比较细小,鱼骨状共晶碳化物层片非常薄,在强大的电磁力不断的作用下,这些薄弱区很容易断裂,形成孤立的片状碳化物。1220℃施加电脉冲,再加上焦耳热的影响,材料将处于固液共存状态。电脉冲在材料体中产生的电磁力在材料处于固液共存状态时受到的阻力最小,作用效果最大,网状碳化物进一步被电磁力打断。由于固相的电导率高于液相的电导率,所以电流优先选择固相为通道。电流通过未熔的片状碳化物时,由于电流的焦耳热效应,片状碳化物将会延边角逐渐熔化而趋于圆整,排出的合金元素将会扩散至基体中,未熔化完全的共晶碳化物将继续处在晶界处,称之为残余碳化物。

| 图4 W6Mo5Cr4V2高速钢的微观组织 (a)未施加电脉冲;(b)施加电脉冲 Fig.4 Microstructure of W6Mo5Cr4V2 high speed steel (a)untreated by electric current pulse;(b)treated by electric current pulse | |

电脉冲处理3min后切断电源,然后水淬处理。由式(3)可知电脉冲对原子扩散能力有很大的提高,水淬过程的初始阶段虽然降温很快,但是试样中原子的扩散能力并未完全消失,相比较未施加电脉冲的试样水淬过程,其扩散能力还是非常高的。碳化物的形成会优先以残余共晶碳化物为晶核异质形核长大,在相距较远的残余碳化物之间的液相则会出现匀质形核,匀质形核和异质形核的晶粒长大后都是圆整且孤立的存在于晶界处,如图 4(b)所示。在形核长大的过程中,电脉冲将在熔体中产生电迁移效应,使晶界处的液相开始流动,施加电脉冲的液态金属的流动将导致凝固过程中固液界面前沿溶质分布发生变化,从而影响分配系数k0的变化[14],k0的变化将对凝固组织产生很大影响,从而抑制了合金元素从初生奥氏体中排出,导致最终形成的共晶碳化物体积分数降低,基体中的合金元素含量增加;电脉冲诱发的能量可以导致基体内部原有的位错和位错群能量增加,从而促使位错和位错群运动,导致位错的塞积和位错组态的形成[15],从而提高了基体的硬度。

电脉冲处理后,高速钢中碳化物的形貌由沿晶界析出的网状转变成圆整孤立的球状。因为网状碳化物把基体割裂比较严重,所以会导致试样的力学性能非常差;当受到外界变形力时,试样内的由形变引发的位错可以通过碳化物的间隙穿过晶界,从而将会提高材料的力学性能。

3 结论(1)电脉冲处理使高速钢组织中网状碳化物趋向于断裂,有明显的孤立和球化趋势,鱼骨状共晶碳化物消失。其作用机理主要是电脉冲在材料中产生的焦耳热和电磁力偶合物理效应。

(2)高速钢经过电脉冲处理后,显微组织中的碳化物种类未发生变化,但碳化物含量减少,而基体中合金元素含量增加,固溶更多的合金元素使基体硬度从HV456提高到HV568。

| [1] | LI F, REGEL L L, WILCOX W R. The influence of electric current pulses on the microstructure of the MnBi/Bi eutectic[J]. Journal of Crystal Growth, 2001,223(1):251-264. |

| [2] | BASMAK J P, SPRECHER A F, CONRAD H. Colony(grain) size reduction of eutectic Pb-Sn castings by electropulsing[J]. Scr Metall Mater,1995,32(6):879-884. |

| [3] | LIAO X, ZHAI Q, LUO J, et al. Refining mechanism of the electric current pulse on the solidification structure of pure aluminum[J]. Acta Materialia, 2007,55(9):3103-3109. |

| [4] | 吕然超,袁守谦,曹余良,等.金属材料应用电脉冲处理技术的研究现状[J].热加工工艺,2009,(6):52-56. LV Ran-chao, YUAN Shou-qian, CAO Yu-liang, et al. Research status on applying electric pulsing treatment in metallic materials[J].Material & Heat Treatment,2009,(6):52-56. |

| [5] | 杨世洲,李宁,文玉华.电脉冲处理对固溶态Fe14Mn6Si8Cr5Ni合金形状记忆效应的影响[J].四川大学学报:工程科学版,2010,(2):232-236. YANG Shi-zhou, LI Ning, WEN Yu-hua. Effect of electropulsing treatment on the shape memory effect of Fe14Mn6Si8Cr5Ni solid solution alloy[J].Journal of Sichuan University,2010,(2):232-236. |

| [6] | 严军,岑启宏,蒋业华,等.高硼中碳合金钢的铸态组织[J].材料工程,2013,(6):55-58. YAN Jun, CEN Qi-hong, JIANG Ye-hua, et al. As-cast microstructure of high-boron middle-carbon alloy tool steel[J].Journal of Materials Engineering,2013,(6):55-58. |

| [7] | 占春礼,迟宏宵,马党参,等.电渣重熔连续定向凝固M2高速钢铸态组织的研究[J].材料工程,2013,(7):29-58. ZHAN Chun-li, CHI Hong-xiao, MA Dang-shen, et al. The as-cast microstructure of ESR-CDS M2 high speed steel[J].Journal of Materials Engineering,2013,(7):29-58. |

| [8] | 李秋炎,岑启宏,蒋业华,等.电脉冲对高硼中碳合金钢凝固组织的影响[J].特种铸造及有色合金,2012,32(12):1095-1098. LI Qiu-yan, CEN Qi-hong, JIANG Ye-hua, et al. Effects of electric pulse on solidification structure of high-boron middle-carbon alloy steel[J].Special Casting and Nonferrous Alloys, 2012,32(12):1095-1098. |

| [9] | CONRAD H,KARAM N,MANNAN S L.Effect of electric current pulse on therecrystallization of copper[J]. Script Metall, 1983, 17:411-416. |

| [10] | CEN Q H, JIANG Z Q, FU H G. Effect of Ti addition on the microstructure and properties of a high speed steel roll[J]. Materials Testing,2013,55(11-12):871-876. |

| [11] | PARASNIS A S. Dislocations in solids[J]. Acta Crystallographica Section A:Foundations of Crystallography, 1989,45(7):499-500. |

| [12] | YANG S Z, LI N, WEN Y H. Effects of ageing with electric pulse treatment on shape memory and precipitation of Cr23C6 carbide in a pre-deformed Fe-Mn-Cr-Ni-C alloy[J]. Rare Metal Materials and Engineering,2013,42(2):0238 |

| [13] | 秦荣山.脉冲电流作用下的非平衡转变研究[D]. 沈阳:中科院沈阳金属研究所,1996. |

| [14] | LANDDING A, KLENM A. Die effective in flussigen metal beider isotopenuberfuhrung[J]. Z Naturforsehung, 1962,(Suppl 1):71-85. |

| [15] | 张伟,隋曼龄,周亦胄.高密度电脉冲下材料微观结构的演变[J].金属学报,2003,39(10):1009-1018. ZHANG Wei, SUI Man-ling, ZHOU Yi-zhou. Evolution of microstructures in materials induced by electropulsing[J]. Acta Metallurgica Sinica,2003,39(10):1009-1018. |

2016, Vol. 44

2016, Vol. 44