文章信息

- 刘洋, 刘子利, 刘希琴, 陈红军, 李健

- LIU Yang, LIU Zi-li, LIU Xi-qin, CHEN Hong-jun, LI Jian

- 微量Zn对AM60-2%RE镁合金耐腐蚀性能的影响

- Effect of Trace Zn on Corrosion Resistance Property of AM60-2%RE Magnesium Alloy

- 材料工程, 2016, 44(2): 17-22

- Journal of Materials Engineering, 2016, 44(2): 17-22.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.02.003

-

文章历史

- 收稿日期: 2014-07-31

- 修订日期: 2015-03-18

2. 南京航空航天大学 工程训练中心, 南京 210016;

3. 江苏中翼汽车新材料科技有限公司, 江苏 常熟 215542

2. Engineering Training Center, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

3. Jiangsu Favour Automotive New Stuff Sci-Tech Co., Ltd., Changshu 215542, Jiangsu, China

镁合金是航空航天、汽车等领域实现轻量化的理想结构材料,其中AM系镁合金(AM50,AM60)是目前生产中广泛应用的主要商用压铸镁合金牌号,然而其较差的耐腐蚀性能限制了其应用发展[1, 2, 3]。稀土元素RE显著改善AM系镁合金的耐腐蚀性能,受到了研究者的极大关注,添加RE元素能够净化镁合金熔体,减少AM系合金中微电偶(β-Mg17Al12)的数量,提高表面氧化膜的致密性,抑制阴极析氢反应,提高镁合金的耐腐蚀性能[4, 5, 6]。锌是镁合金中的常用合金化元素,在AZ系列合金中,微量Zn能够起到固溶强化,改变相组成,降低合金液中Fe,Ni等杂质元素的含量,提高合金的力学性能和耐腐蚀性能,但过高的Zn含量(即m(Al)/m(Zn)<3时)会形成严重割裂基体Mg32(Al,Zn)49 三元相组织,恶化了合金的性能[7, 8, 9]。本工作研究了微量Zn对AM60-2%RE镁合金显微组织及耐腐蚀性能的影响。

1 实验本实验采用AM60-2%(质量分数,下同)RE镁合金及工业纯Zn(99.9%)为主要原料,制备了3种不同Zn含量的实验合金,其化学成分如表 1所示。合金熔炼均在通有SF6+Ar混合保护气体的坩埚炉中进行。首先将预热好的镁锭放入炉中,升温至700℃,待合金全部熔化,放入预热好的工业纯Zn,升温至720℃,边通气体边搅拌(防止氧化),混合均匀后静置保温20min。700℃时,将合金液浇注到预热温度为250℃的铜铸型中。

| (质量分数/%) | ||||||

| (mass fraction/%) | ||||||

| Alloy | Al | Zn | Mn | La | Ce | Mg |

| Ⅰ | 5.61 | 0.18 | 0.317 | 0.107 | 1.94 | Bal |

| Ⅱ | 5.58 | 0.51 | 0.277 | 0.135 | 1.73 | Bal |

| Ⅲ | 5.47 | 0.78 | 0.284 | 0.106 | 1.84 | Bal |

采用BrukerD8Advance X射线衍射仪进行物相分析。采用S4800扫描电镜观察合金腐蚀产物的微观形貌。

采用静态失重法测量实验合金在3.5%NaCl溶液中浸泡3d后的腐蚀速率。腐蚀速率计算公式:V=(Wi-Wf)/At,式中:Wi为腐蚀前试样质量;Wf为去除腐蚀产物后试样质量;A为腐蚀面积;t为腐蚀时间。

采用CHI660D型电化学工作站测量实验合金的电化学极化曲线及阻抗谱。电化学试样尺寸为10mm×10mm×10mm,经打磨、抛光、丙酮清洗除油后吹干,将待测试样非工作面用绝缘胶密封,工作面面积为1cm2。实验介质为3.5%NaCl中性水溶液。测试采用三电极体系,待测试样为工作电极,铂电极为辅助电极,饱和甘汞电极为参比电极。极化曲线的扫描速率为5mV/s,极化电位范围-1.9~0V。阻抗谱的扫描频率范围是0.01~100kHz,扰动信号为幅值5mV的正弦波,工作电极和铂电极之间的距离均保持约30mm。

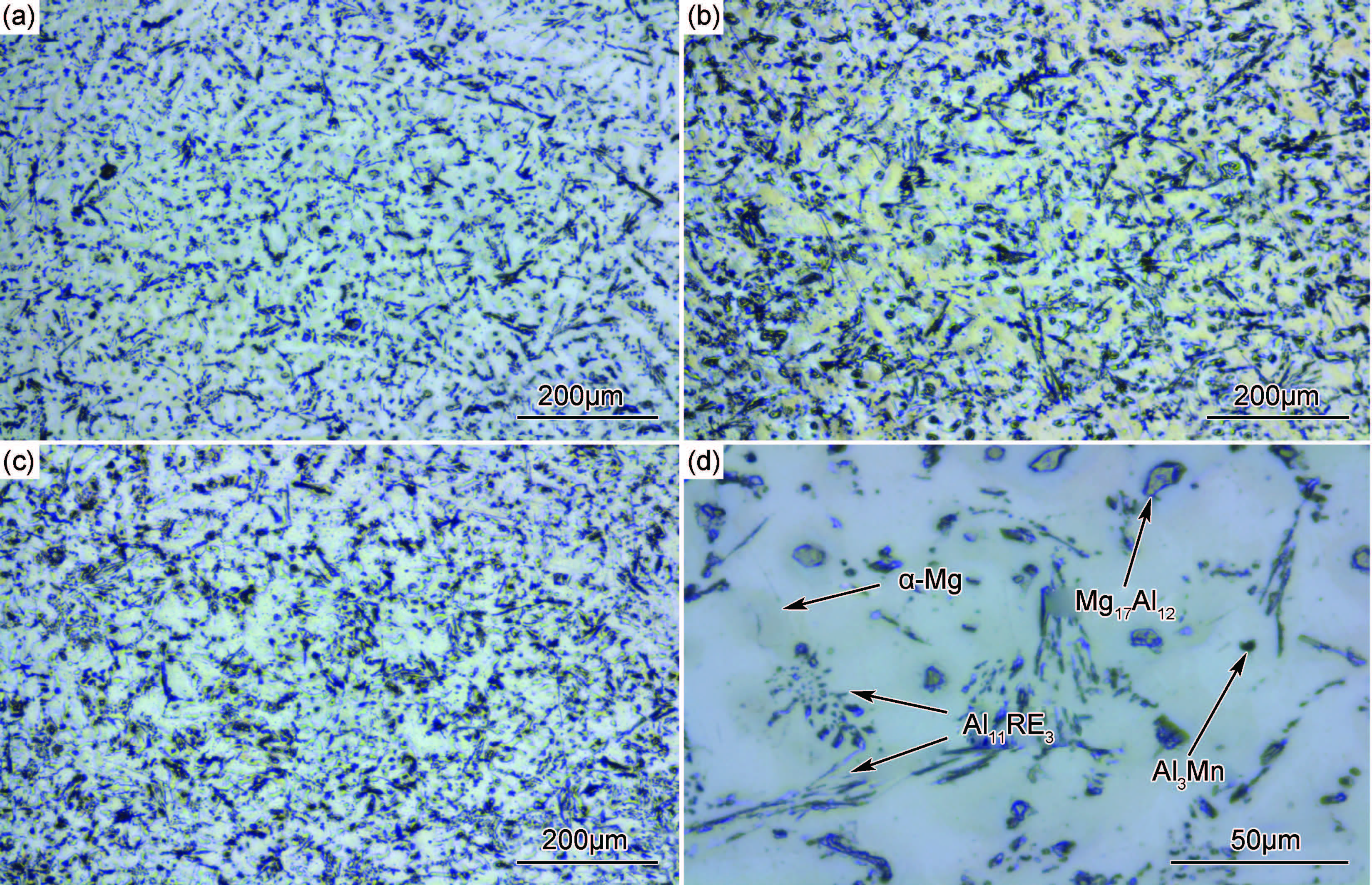

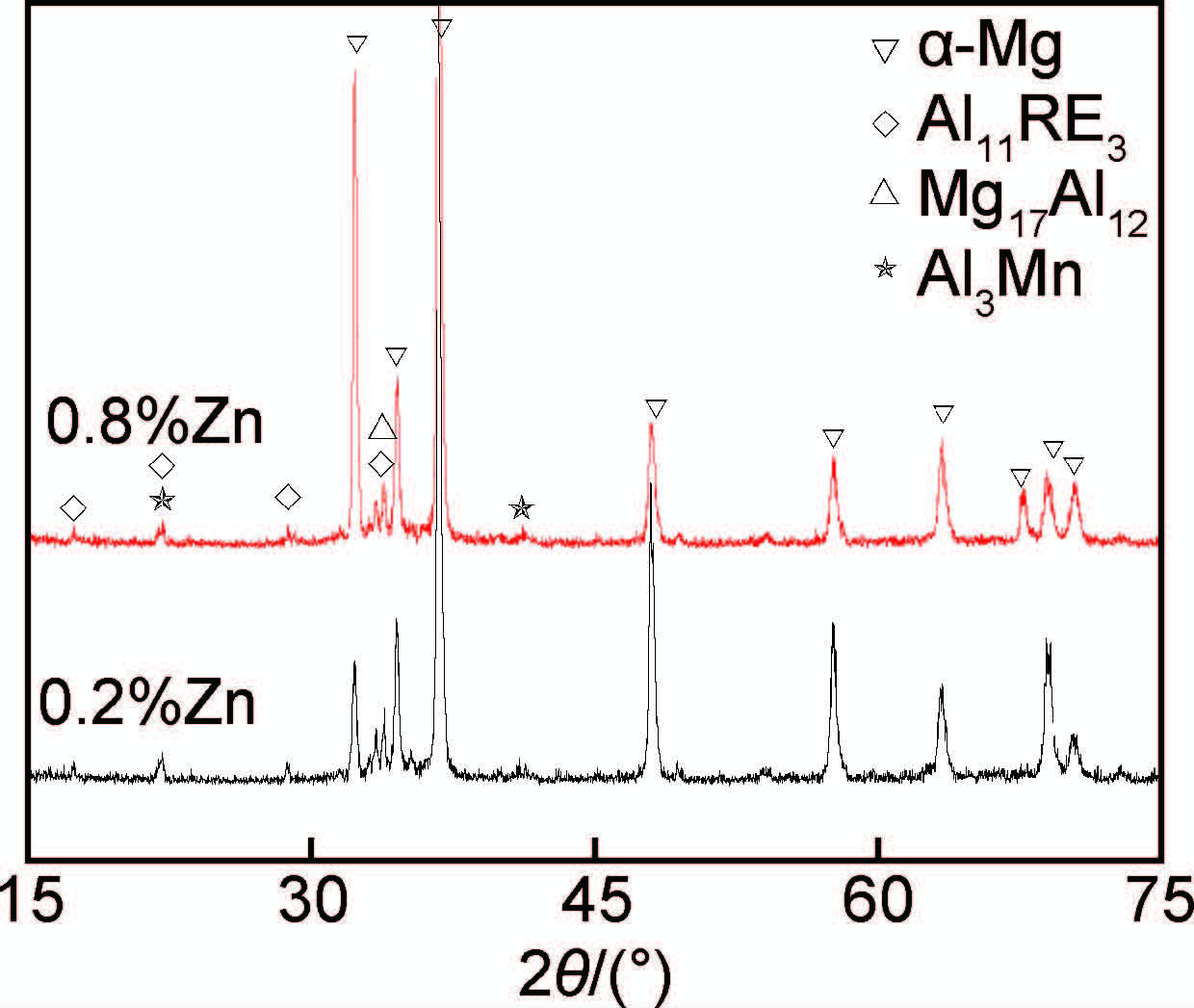

2 结果与讨论 2.1 显微结构分析图 1为实验合金的显微组织。结合XRD分析(见图 2)可知,合金的显微组织均由α-Mg,Al11RE3以及少量Mg17Al12和Al3Mn相组成。合金中添加的微量Zn主要固溶于基体中,未与合金中其他元素形成中间相。在金属型铸造过程中,合金在较快的冷却速率下进行非平衡凝固。由于初生α-Mg中的Al来不及扩散均匀,致使Al在液固界面前沿富集。RE与Al的电负性差值大于Mg与Al的电负性差值,因此,在凝固过程中,富集在液固界面前沿的Al优先与RE形成化学稳定性更高的高熔点Al11RE3相。稀土元素受凝固时扩散动力学条件限制而聚集在固液界面前沿,合金的成分过冷度增大,从而细化了合金组织[10]。

|

图1 AM60-2%RE+x% Zn合金的显微组织 (a)Ⅰ;(b)Ⅱ;(c)Ⅲ;(d)图1(a)的放大图 Fig.1 Microstructure of AM60-2%RE+x% Zn alloys (a)Ⅰ;(b)Ⅱ;(c)Ⅲ;(d)the magnification of fig.1(a) | |

| 图2 AM60-2%RE+x%Zn合金的XRD图谱 Fig.2 XRD patterns of AM60-2%RE+x%Zn alloys | |

如图 1(a)所示,当Zn含量为0.2%时,Al11RE3相以条棒状和颗粒状分布在晶界处,少量的Mg17Al12和Al3Mn相以块状形式分布。由于Zn的原子半径小于Al,Zn原子将取代固溶于α-Mg基体中的Al原子,降低了A1在α-Mg中的固溶数量[11]。随着Zn含量的增加,液相中更多的Al与RE结合,使Al11RE3数量增加,沿晶界呈断续状态分布(见图 1(b),(c))。

2.2 耐腐蚀性能 2.2.1 极化曲线图 3为AM60-2%RE+x%Zn合金在3.5%NaCl水溶液中的极化曲线。Mg的标准电极电位是-2.37V,而Zn的标准电极电位为-0.76V。从图 3可以看出,随着Zn含量的增加,实验合金的自腐蚀电位正移(Ecorr),从热力学层面反映出添加Zn能够提高AM60-2%RE合金的耐腐蚀性能。表 2为极化曲线Tafel拟合结果。从表 2可以看出,Zn含量为0.2%时,合金的腐蚀电流密度为12.26×10-6A·cm-2,随着Zn含量的增加,合金的腐蚀电流密度显著降低,合金中Zn含量达到0.8%时的腐蚀电流密度降为3.14×10-6A·cm-2。腐蚀速率与腐蚀电流密度成正比关系,因此,Zn的添加提高了合金的耐腐蚀能力。

| 图3 AM60-2%RE+x%Zn alloys的极化曲线 Fig.3 Polarization curves of AM60-2%RE+x%Zn alloys | |

| Alloy | Ecorr /V | Epit /V | (Epit-Ecorr)/V | icorr/(A·cm-2) |

| Ⅰ | -1.537 | -1.481 | 0.056 | 12.26×10-6 |

| Ⅱ | -1.485 | -1.403 | 0.082 | 5.34×10-6 |

| Ⅲ | -1.439 | -1.348 | 0.091 | 3.14×10-6 |

从阳极极化曲线可以看出,在阳极极化过程中,所有合金都出现点蚀电位Epit,随后电流密度急剧增大。通常情况下,合金表面钝化膜局部抗腐蚀能力可由Epit与Ecorr的差值来比较。从表 2中可以看出,随着合金中Zn含量的增加,Epit -Ecorr值增大,合金表面钝化膜抗局部腐蚀能力增强。当Zn含量为0.8%时,AM60-2%RE合金抗局部腐蚀能力显著提高。

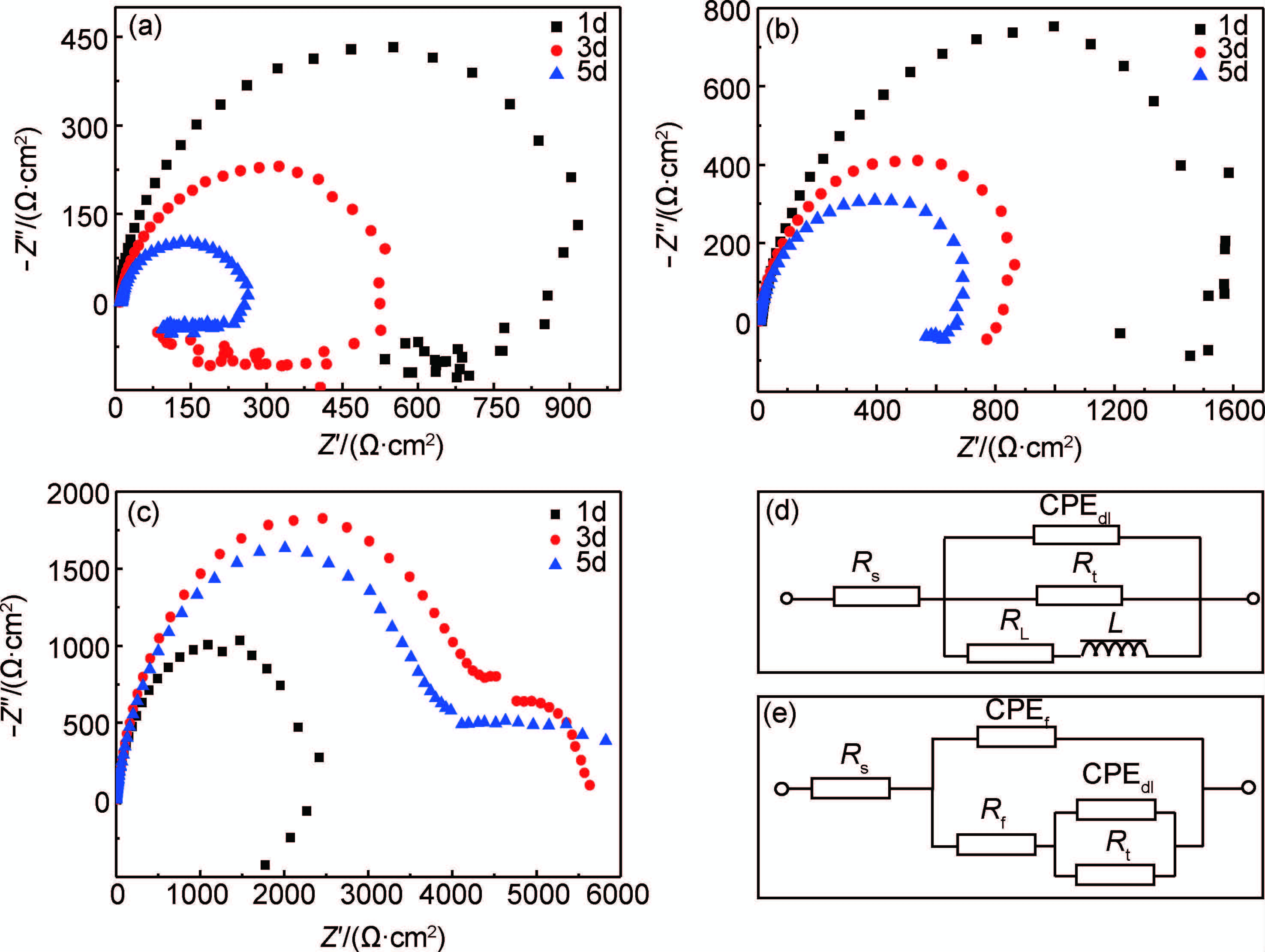

2.2.2 阻抗谱图 4为不同Zn含量AM60-2%RE合金浸泡1~5d的Nyquist 曲线。曲线均有两个时间常数,高频和中频对应一个容抗弧,低频对应一个感抗弧或容抗弧。容抗弧通常是由电荷转移电阻和双电层电容所引起的,半径越大,阻抗越大,合金的耐腐蚀性越强[12, 13];感抗弧通常是由某一中间产物引起(MgOH+,Mg(OH)2),或是由金属表面点蚀诱导期中孔核的形成所引起,感抗弧越小,表明离子越易吸附,点蚀越深[14]。从图 4可以看出,在相同的浸泡时间条件下,合金的高频容抗弧半径均随含Zn量的增加而增大,表明合金腐蚀过程中阻抗增大,溶解速率减慢[15],添加Zn提高了合金的耐蚀能力。Zn含量为0.2%,0.5%实验合金的Nyquist曲线形状基本相似,高频容抗弧半径和低频感抗弧半径均随着浸泡时间的增加而逐渐减小,表明腐蚀产物层对基体保护作用较弱,腐蚀速率随着时间的延长而增加(图 4(a) ,(b) )。与浸泡1d相比,Zn含量增加至0.8%的合金Nyquist曲线随着浸泡时间增加虽然没有出现扩散阻抗趋势,但浸泡3d时合金的高频容抗弧半径显著增大,低频感抗弧转变为容抗弧,表明合金中产生的腐蚀产物更为致密,点蚀过程被抑制;进一步延长浸泡时间(5d),合金的高频容抗弧半径和低频容抗弧半径均有所减小,但高频容抗弧半径仍大于浸泡1d的高频容抗弧半径(图 4(c) )。

|

图4 AM60-2%RE + x%Zn alloys合金电化学阻抗谱 (a)Ⅰ;(b)Ⅱ;(c)Ⅲ;(d)Ⅰ,Ⅱ,Ⅲ(1d)的等效电路图;(e)Ⅲ(3,5d)等效电路图 Fig.4 EIS of the AM60-2%RE+x%Zn alloys (a)Ⅰ;(b)Ⅱ;(c)Ⅲ;(d)equivalent circuit of alloys of Ⅰ,Ⅱ,Ⅲ(1d);(e)equivalent circuit of alloy Ⅲ(3,5d) | |

用ZSimple Win软件对合金电化学阻抗数据进行拟合,计算出等效电路图的各参数值如表 3所示,其中Rs表示溶液电阻,Rf表示膜电阻,Rt表示电荷转移电阻,RL表示中间产物吸附与点蚀形成的感抗,L表示中间产物吸附与点蚀形成的电感,CPE表示恒定相元。从拟合结果可以看出,在相同的浸泡时间条件下,随含Zn量的增加,合金的CPE值减小,Rt和RL值增大,合金的耐蚀能力提高,这与合金极化曲线测试结果一致。Zn含量为0.2%和0.5%时,合金的Rt,RL值均随着浸泡时间的增加而减小,表明腐蚀速率不断升高。Zn含量增至0.8%时,合金Rt值由1d时的2251Ω·cm2显著提高到3d时的4399Ω·cm2,表明合金表面的腐蚀产物膜具有一定的保护作用;进一步增加浸泡时间至5d时合金的Rf值稍有提高,但Rt值有所下降(3966Ω·cm2)。

| Zn/% | Time/d | Rs/(Ω·cm2) | CPEdl | Rt/(Ω·cm2) | CPEf | RL/(Ω·cm2) | L/(H·cm2) | ||

| Y 0/ (μF·cm -2) | n | Y 0/(μF·cm -2) | n | ||||||

| Note:a-Rf | |||||||||

| 0.2 | 1 | 13.800 | 2.346×10 -5 | 0.8000 | 983.3 | - | - | 617.0 | 455.7 |

| 3 | 10.000 | 2.879×10 -5 | 0.8000 | 511.0 | - | - | 318.0 | 318.5 | |

| 5 | 11.860 | 4.570×10 -5 | 0.8000 | 237.2 | - | - | 217.3 | 242.6 | |

| 0.5 | 1 | 5.965 | 2.053×10 -5 | 0.8998 | 1628.0 | - | - | 2619.0 | 1105.0 |

| 3 | 7.155 | 2.760×10 -5 | 0.8000 | 959.5 | - | - | 2567.0 | 795.1 | |

| 5 | 6.957 | 4.522×10 -5 | 0.8000 | 757.1 | - | - | 2214.0 | 678.0 | |

| 0.8 | 1 | 6.985 | 1.672×10 -5 | 0.8000 | 2251.0 | - | - | 1815.0 | 325.6 |

| 3 | 7.039 | 2.372×10 -5 | 0.8871 | 4399.0 | 0.002145 | 0.986 | a1113.0 | - | |

| 5 | 6.996 | 3.002×10 -5 | 0.8000 | 3966.0 | 0.003033 | 0.800 | a1371.0 | - | |

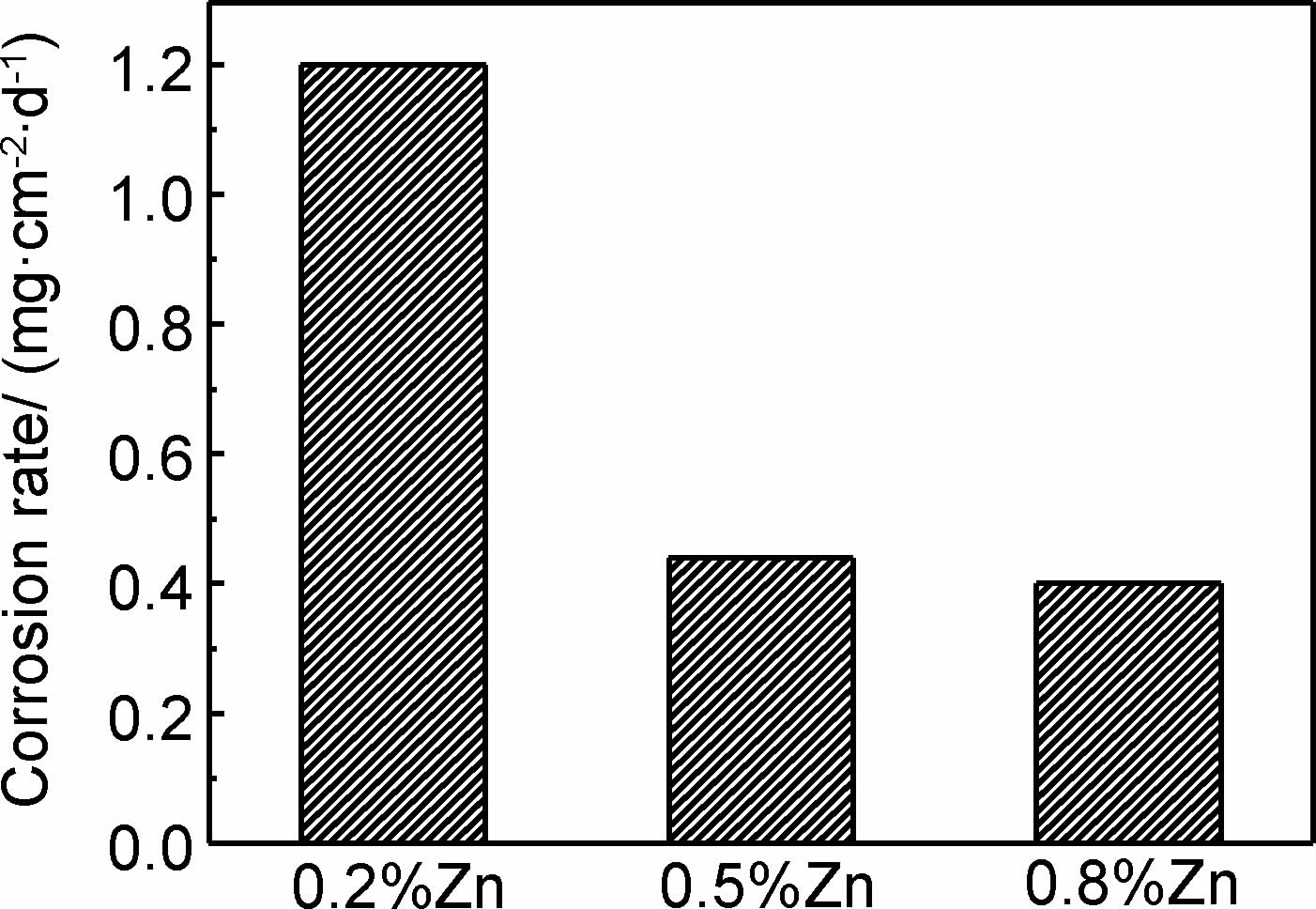

图 5为不同Zn含量的实验合金在3.5%NaCl溶液中浸泡3d后的腐蚀速率。由图 5可以看出,随着Zn含量的增加,合金的耐腐蚀性能显著升高。Zn含量为0.2%时,合金的腐蚀速率为1.135mg·cm-2·d-1;当Zn含量增加至0.8%时,合金的腐蚀速率为0.405mg·cm-2·d-1,降低至Zn含量为0.2%时的36%。表明添加微量的Zn能显著提高合金的耐腐蚀性能。

| 图5 AM60-2%RE+x%Zn合金的腐蚀速率 Fig.5 Corrosion rate of AM60-2%RE+x%Zn alloys | |

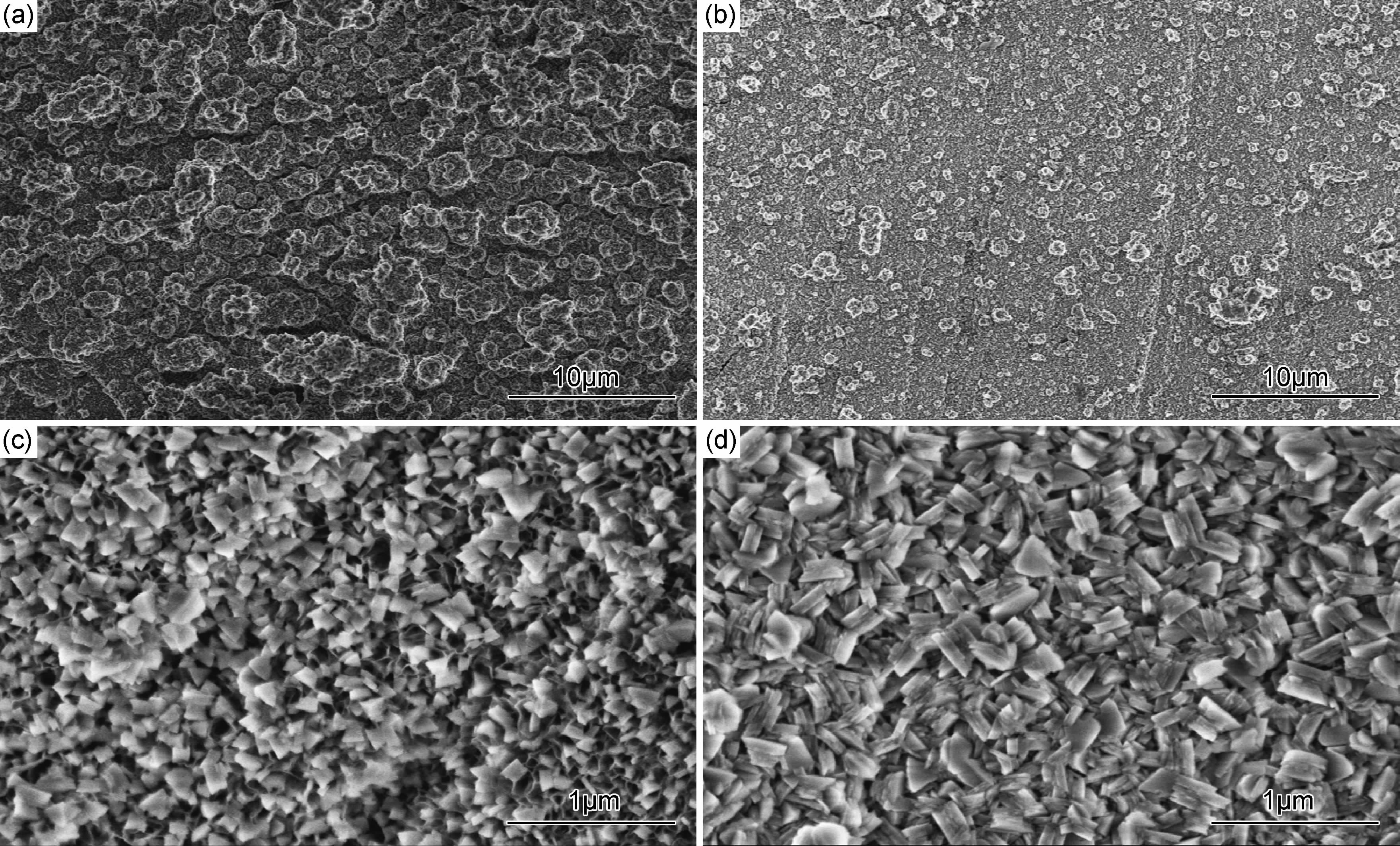

图 6为合金在3.5%NaCl水溶液中浸泡3d后的表面腐蚀形貌。Zn含量为0.2%时,腐蚀产物覆盖整个基体表面,腐蚀较为严重,腐蚀产物为疏松多孔的蜂窝状结构,对基体的保护作用较弱(图 6(a) ,(c))。Zn含量增至0.8%时,合金腐蚀轻微,表面相对比较平整、致密、均匀,腐蚀产物为致密层叠的小板状结构,对基体有很强的保护作用,提高合金的耐腐蚀性能(图 6(b) ,(d))。

|

图6 AM60-2%RE+x%Zn合金腐蚀后形貌 (a)Ⅰ,3d;(b)Ⅲ,3d;(c)图6(a)腐蚀产物的放大图;(d)图6(b)腐蚀产物的放大图 Fig.6 The corrosion morphology of AM60-2%RE+x%Zn alloys (a)Ⅰ,3d;(b)Ⅲ,3d;(c)the magnification of corrosion product fig.6(a);(d)the magnification of corrosion product fig.6(b) | |

随着Zn含量的增加,固溶到α-Mg基体中的Zn提高了其自腐蚀电位,同时增加了晶界处的Al11RE3相数量。当Zn含量为0.8%时,Al11RE3沿晶界处呈断续状态分布。在合金中 Al11RE3相为Al,Ce,La等组成的金属间化合物,一方面,在NaCl溶液中,这种相的腐蚀电位与α-Mg基体非常接近,相对于α-Mg基体为弱阴极相,与基体之间的腐蚀电流很微弱;另一方面,Al11RE3相数量的增加起到腐蚀阻滞层的作用,能够有效控制腐蚀过程,提高合金的耐腐蚀性能[16, 17, 18]。镁合金腐蚀产物主要是镁的氧化物与镁的氢氧化物,当Zn固溶到基体中后,腐蚀产物中将出现含有Zn的腐蚀产物。随着Zn含量的增加,腐蚀产物形貌由蜂窝状转变成更加致密的层片状结构,致密性提高,阻断了与Mg基体发生腐蚀反应的途径[19],因而,合金中添加Zn可以有效地阻碍合金进一步受到侵蚀,提高合金的耐腐蚀性能。

3 结论(1)AM60-2%RE+x%Zn合金的显微组织均由α-Mg,Al11RE3以及少量Mg17Al12和Al3Mn组成。合金中添加的微量Zn主要固溶于基体中,未与合金中其他元素形成中间相。随着Zn含量的增加,Al11RE3数量增加,沿晶界呈断续状态分布。

(2)随着Zn含量的增加,合金的腐蚀电流密度显著降低,自腐蚀电位正移,点蚀电位Epit与自腐蚀电位Ecorr的差值增大,Zn的添加提高了合金的耐腐蚀能力,表面钝化膜抗局部腐蚀能力增强。

(3)随含Zn量的增加,合金的电荷转移电阻Rt和感抗RL值增大,合金的耐蚀能力提高。Zn含量为0.2%和0.5%时,合金的Rt,RL值均随着浸泡时间的增加而减小;Zn含量增至0.8%时,合金Rt值随着浸泡时间的增加先显著提高后有所降低,表明合金表面的腐蚀产物膜具有一定的保护作用。

(4)随着Zn含量的增加,合金的耐腐蚀性能显著升高。当Zn含量增加至0.8%时,合金的腐蚀速率为0.405mg·cm-2·d-1,降低至Zn含量为0.2%时的36%。

(5)随着Zn含量的增加,腐蚀产物形貌由疏松多孔的蜂窝状结构转变为致密层叠的小板状结构,致密性提高,阻碍腐蚀进一步发展。

| [1] | KULEKCI M K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(9-10):851-865. |

| [2] | 赵长喜. 镁合金在航天器上的应用分析与实践[J]. 航天器环境工程, 2012, 29(3):259-262. ZHAO C X. Application study of magnesium alloy in spacecrafts[J]. Spacecraft Environment Engineering, 2012, 29(3):259-262. |

| [3] | 曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7):673-685. ZENG R C, KE W, XU Y B, et al. Recent development and application of magnesium alloys[J]. Acta Metallurgica Sinica, 2001, 37(7):673-685. |

| [4] | ARRABAL R, PARDO A, MERINO M C, et al. Effect of Nd on the corrosion behaviour of AM50 and AZ91D magnesium alloys in 3.5wt% NaCl solution[J]. Corrosion Science, 2012, 55:301-312. |

| [5] | LIU W, CAO F, JIA B, et al. Corrosion behaviour of AM60 magnesium alloys containing Ce or La under thin electrolyte layers. Part 2:corrosion product and characterization[J]. Corrosion Science, 2010, 52(2):639-650. |

| [6] | ROSALBINO F, ANGELINI E, SACCONE A, et al. Effect of erbium addition on the corrosion behaviour of Mg-Al alloys[J]. Intermetallics, 2005, 13(1):55-60. |

| [7] | 蒋德平, 姚宗湘. 锌及热处理对AM镁合金组织及力学性能的影响[J]. 重庆科技学院学报(自然科学版), 2011, 13(1):127-130. JIANG D P, YAO Z X. Effects of Zn addition and heat treatment on the structure and mechanical property of AM magnesium alloy[J]. Journal of Chongqing University of Science and Technology(Natural Science Edition), 2011, 13(1):127-130. |

| [8] | WANG F, LIU Z, CHEN L J, et al. Mechanical properties and microstructures of hot extruded AE42 alloy with addition of zinc[J]. Transactions of the Nonferrous Metals Society of China, 2006, 16(A03):1762-1765. |

| [9] | SONG G L, XU Z Q. The surface microstructure and corrosion of magnesium alloy AZ31 sheet[J]. Electrochimica Acta, 2010, 55(13):4148-4161. |

| [10] | 肖代宏, 黄伯云. 铒对AZ91镁合金铸态组织与力学性能的影响[J]. 中国稀土学报, 2008, 26(1):78-81. XIAO D H, HUANG B Y. Effect of erbium addition on microstructure and mechanical properties of as-cast AZ91 magnesium alloy[J]. Journal of the Chinese Rare Earth Society, 2008, 26(1):78-81. |

| [11] | 吴裕, 潘复生, 蒋斌, 等. Zn对Mg-6Al合金凝固的溶质偏析及组织的影响[J]. 材料工程, 2011,(4):71-74. WU Y, PAN F S, JIANG B, et al. Effect of Zn to solute segregation and structure during solidification of Mg-6Al alloy[J]. Journal of Materials Engineering, 2011,(4):71-74. |

| [12] | BONORA P L, ANDREI M, ELIEZER A, et al. Corrosion behaviour of stressed magnesium alloys[J]. Corrosion Science, 2002, 44(4):729-749. |

| [13] | 周桂斌, 刘子利, 刘希琴, 等. Mn对Mg-5Al镁合金腐蚀性能的影响[J]. 材料工程, 2012,(11):12-17, 22. ZHOU G B, LIU Z L, LIU X Q, et al. Effects of Mn addition on corrosion resistance of Mg-5Al magnesium alloy[J]. Journal of Materials Engineering, 2012,(11):12-17, 22. |

| [14] | SONG Y, SHANG D, CHEN R, et al. Corrosion characterization of Mg-8Li alloy in NaCl solution[J]. Corrosion Science, 2009, 51(5):1087-1094. |

| [15] | 贺俊光, 文九巴, 李旭东, 等. Al-Zn-Sn-Ga阳极腐蚀过程的电化学阻抗谱[J]. 中国有色金属学报, 2012, 22(1):187-193. HE J G, WEN J B, LI X D, et al. Electrochemical impedance spectra of Al-Zn-Sn-Ga anode during corrosion process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1):187-193. |

| [16] | 黄亮. 铝和稀土元素对镁合金在NaCl溶液中腐蚀行为的影响[D]. 上海:中国科学院上海冶金研究所, 2001. HANG L. The influence of aluminum and rare earth elements on the corrosion resistance of magnesium alloys in sodium chloride solution[D]. Shanghai:The Chinese Academy of Sciences, Shanghai Institute of Metallurgy, 2001. |

| [17] | NAM N D, KIM J G, SHIN K S, et al. The effect of rare earth additions on the electrochemical properties of Mg-5Al-based alloys[J]. Scripta Materialia, 2010, 63(6):625-628. |

| [18] | 王勇, 周红, 乔丽英, 等. Ca含量对ZM61组织及模拟体液中腐蚀行为的影响[J]. 材料工程, 2013,(6):87-91, 98. WANG Y, ZHOU H, QIAO L Y, et al. Effect of Ca content on microstructure and corrosion performance in SBF of ZM61 alloy[J]. Journal of Materials Engineering, 2013,(6):87-91, 98. |

| [19] | POPOV I, STAROSVETSKY D, SHECHTMAN D. Initial stages of corrosion within Mg-Zn-Y-Zr alloy in 1g/L NaCl solution[J]. Journal of Materials Science, 2000, 35(1):1-8. |

2016, Vol. 44

2016, Vol. 44