文章信息

- 吕世泉, 何国球, 沈月, 田丹丹, 刘晓山, 林国斌, 任敬东, 胡杰.

- LYU Shi-quan, HE Guo-qiu, SHEN Yue, TIAN Dan-dan, LIU Xiao-shan, LIN Guo-bin, REN Jing-dong, HU Jie.

- 菱形加载路径下35CrMoA钢的微动疲劳行为

- Fretting Fatigue Behavior of 35CrMoA Steel Under Diamond Loading Condition

- 材料工程, 44(1): 96-102

- Journal of Materials Engineering, 44(1): 96-102.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.01.015

-

文章历史

- 收稿日期: 2015-04-20

- 修订日期: 2015-11-06

2. 同济大学磁浮交通工程技术研究中心, 上海 201804

2. Magnetic Suspension Traffic Engineering Technology Research Center, Tongji University, Shanghai 201804, China

微动指接触表面间发生的极小幅度相对运动,位移幅值通常在数微米至数十微米范围[1,2]。微动疲劳促使疲劳裂纹萌生和加速扩展,从而导致构件过早失效破坏,它是一种伴随微动磨损的疲劳强度和疲劳寿命问题。研究表明,微动能使构件的疲劳强度降低20%~80%甚至更多[3,4]。在航空航天、交通等领域微动疲劳是构件失效的主要原因之一[5]。为了保证设备或零部件更加安全平稳地运行,研究其微动磨损特性具有非常重要的意义[6]。微动疲劳受多种因素的影响,据Hills等[7]报道,有多达50余种因素影响微动疲劳过程;Iyer通过系统的实验和计算发现,多个主要变量中只存在两个独立变量,即等效应力幅值和接触应力,它们成为探索微动疲劳损伤机理的两个关键因素[8]。我国在微动损伤研究方面虽然取得了一些进展[9,10],但是与国外的研究水平还存在一定的差距。

本工作主要研究不同等效应力幅值下35CrMoA合金钢的微动疲劳性能。35CrMoA合金钢在高速列车轮轴上得到了广泛应用,高速列车轮轴运转过程中不可避免地发生微动磨损,导致微动疲劳发生,危及乘客安全[11],因此,研究等效应力幅值对35CrMoA合金钢微动疲劳的影响,对提高列车运行安全性,推动中国高铁的发展具有重要的参考价值。

1 实验材料与方法实验材料为35CrMoA合金钢,其化学成分(质量分数/%)如下:C 0.32~0.39,Cr 0.80~1.10,Mo 0.15~0.25,Mn 0.4~0.7,Si 0.17~0.37,P 0.013,S 0.006,其余为Fe。

实验前对材料进行热处理,具体工艺如图1所示。首先,将35CrMoA钢放在预先加热的箱式电阻炉中,在850℃下固溶处理,保温时间为25min;然后,将试样迅速放入淬火油中冷却;之后,再放入箱式电阻炉中,在550℃下回火60min;最后,将试样放入油中冷却[12]。

|

图 1 35CrMoA钢热处理工艺示意图 Fig.1 Schematic diagram of heat treatment of 35CrMoA steel |

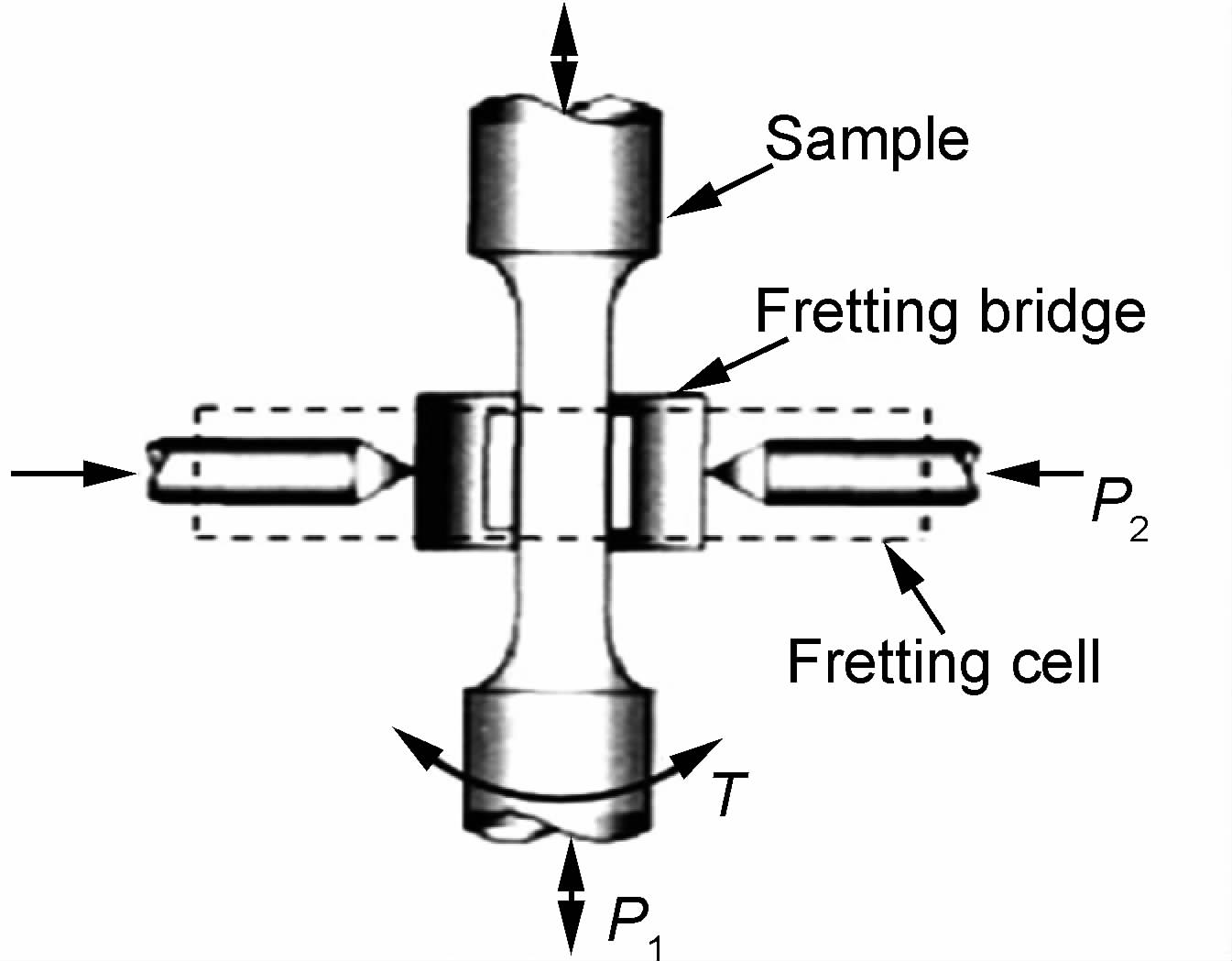

将热处理后的材料加工成标准尺寸的微动疲劳试样以及配套微动桥。然后将试样在MTS809型电液伺服疲劳试验机上进行实验。图2为实验示意图,应力幅值通过P1调节,接触应力通过P2控制。

|

图 2 实验示意图 Fig.2 Schematic diagram of experiment |

在菱形加载路径(轴向采用载荷控制模式,轴向应力比R=-1;扭向采用扭矩控制模式,扭向应力比R=-1)下,测试35CrMoA合金钢的微动疲劳性能。本实验接触应力设置为150MPa,等效应力幅值分别取400,500,600MPa进行实验,每组平行试样为3个。

2 结果与分析 2.1 不同等效应力幅值下的疲劳寿命表1所示接触应力为150MPa,不同等效应力幅值(400,500,600MPa)对应的疲劳寿命。等效应力幅值由400MPa增加到500MPa,疲劳寿命下降为原来的1/2左右;当等效应力幅值由500MPa增加到600MPa时,疲劳寿命不足之前的1/4。随着等效应力幅值的增大,疲劳寿命的降低幅度显著增加。

| No. | Normal contact stress/MPa | Equivalent stress amplitude/MPa | Fretting fatigue life/cycle |

| 1 | 150 | 400 | 14288 |

| 2 | 150 | 500 | 6719 |

| 3 | 150 | 600 | 1660 |

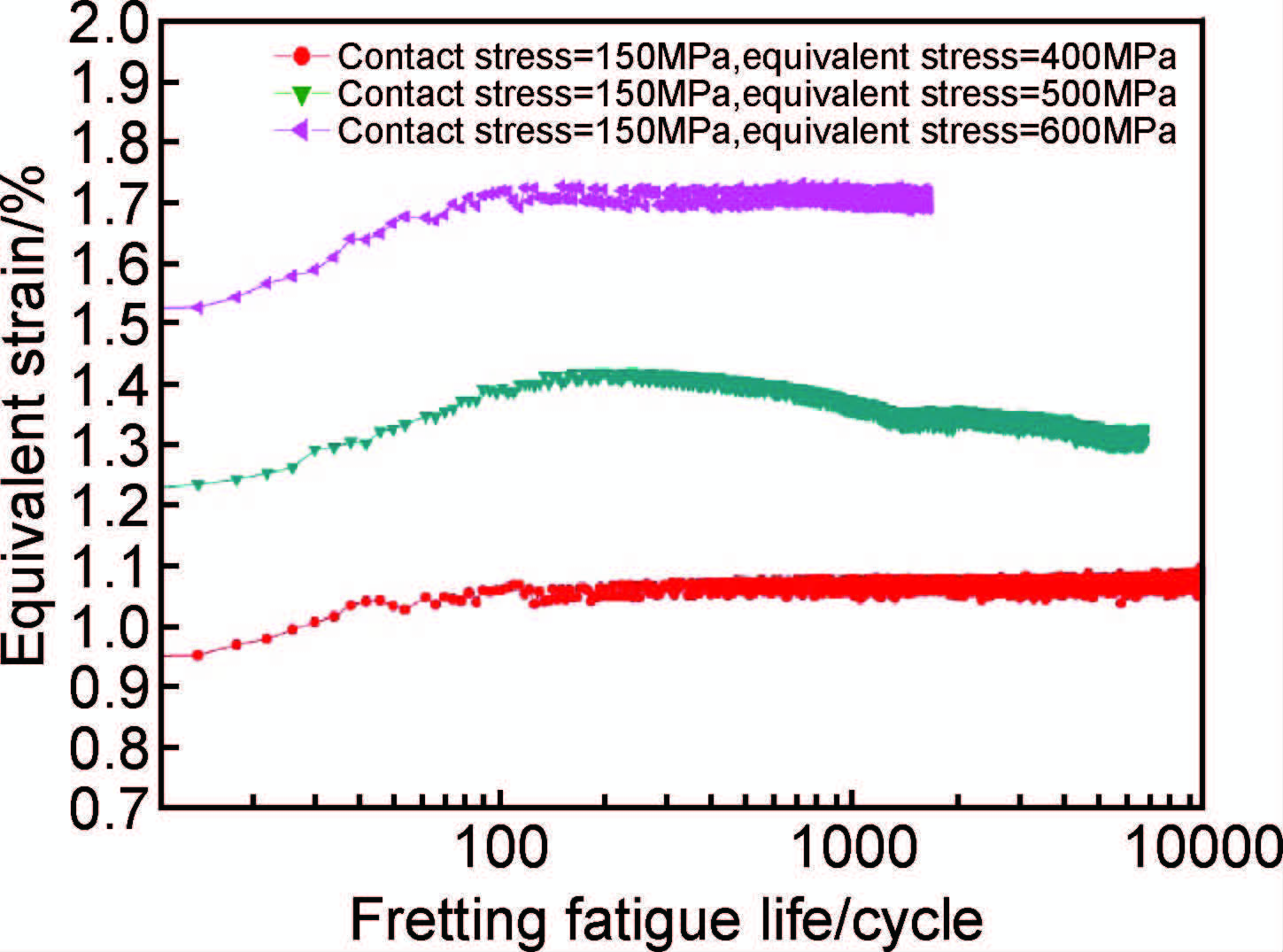

图3是在接触应力为150MPa,等效应力幅值分别为400,500,600MPa下等效应变随微动疲劳循环周次的变化规律,可以看出,当接触应力为150MPa不变时,在循环前100周次内,等效应变不断增大,说明在这一阶段微动疲劳试样开始发生循环软化现象,并且随着等效应力幅值的增大,微动疲劳过程中材料发生循环软化的程度越严重。循环100周次后,在不同的等效应力幅值下,材料发生了不同的变化。当等效应力幅值为400MPa时,等效应变幅值基本保持在稳定值,材料达到饱和状态;当等效应力幅值为500MPa和600MPa时,等效应变幅值均减小,出现循环硬化现象,但循环硬化的幅度和趋势有所不同。当等效应力幅值为500MPa时,循环200周次后出现循环硬化现象,在循环5000周次后达到饱和状态,并且循环硬化的现象非常明显;当等效应力幅值为600MPa时,循环100周次后出现循环硬化现象,500周次后即达到饱和状态,并且循环硬化的现象相对不明显。

|

图 3 不同等效应力幅值下等效应变随微动疲劳周期的演变规律 Fig.3 The relationship between equivalent strain and fretting fatigue cycles under different equivalent stress amplitudes |

纵观材料在各个应变幅下的循环变形行为可以发现,材料应力水平的变化始终与材料的回火马氏体和铁素体组织有关[13]。材料在循环变形过程中表现出来的应力水平变化源于回火马氏体的微观循环软化以及铁素体的微观循环硬化,并且始终贯穿于材料的整个循环变形过程中。在变形初期,回火马氏体板条内部位错密度很高,位错的滑移会造成大量位错的相消湮灭,致使位错密度下降较快,微观循环软化效果明显;而铁素体内初始位错密度很低,在变形初期,位错密度逐步升高,但速度较慢,微观循环硬化效果不甚明显[14]。因此在变形初期,回火马氏体的快速明显的循环软化和铁素体的不甚明显的微观循环硬化共同作用,使材料在变形初期表现为宏观上快速明显的循环软化。随着变形的进行,回火马氏体的微观循环软化程度逐步降低,即位错相消湮灭的速率下降;同时铁素体内位错密度逐渐升高,由原来的缠结逐步发展到聚集成束,最后形成不太明显的胞状位错结构,微观循环硬化效果增强。此时,材料宏观上表现为应力水平变化不明显,因此微观循环软化和微观循环硬化始终贯穿于材料的低周疲劳变形过程中。材料在不同阶段,何种因素占优势,就表现为该优势下的宏观变形行为[15,16]。

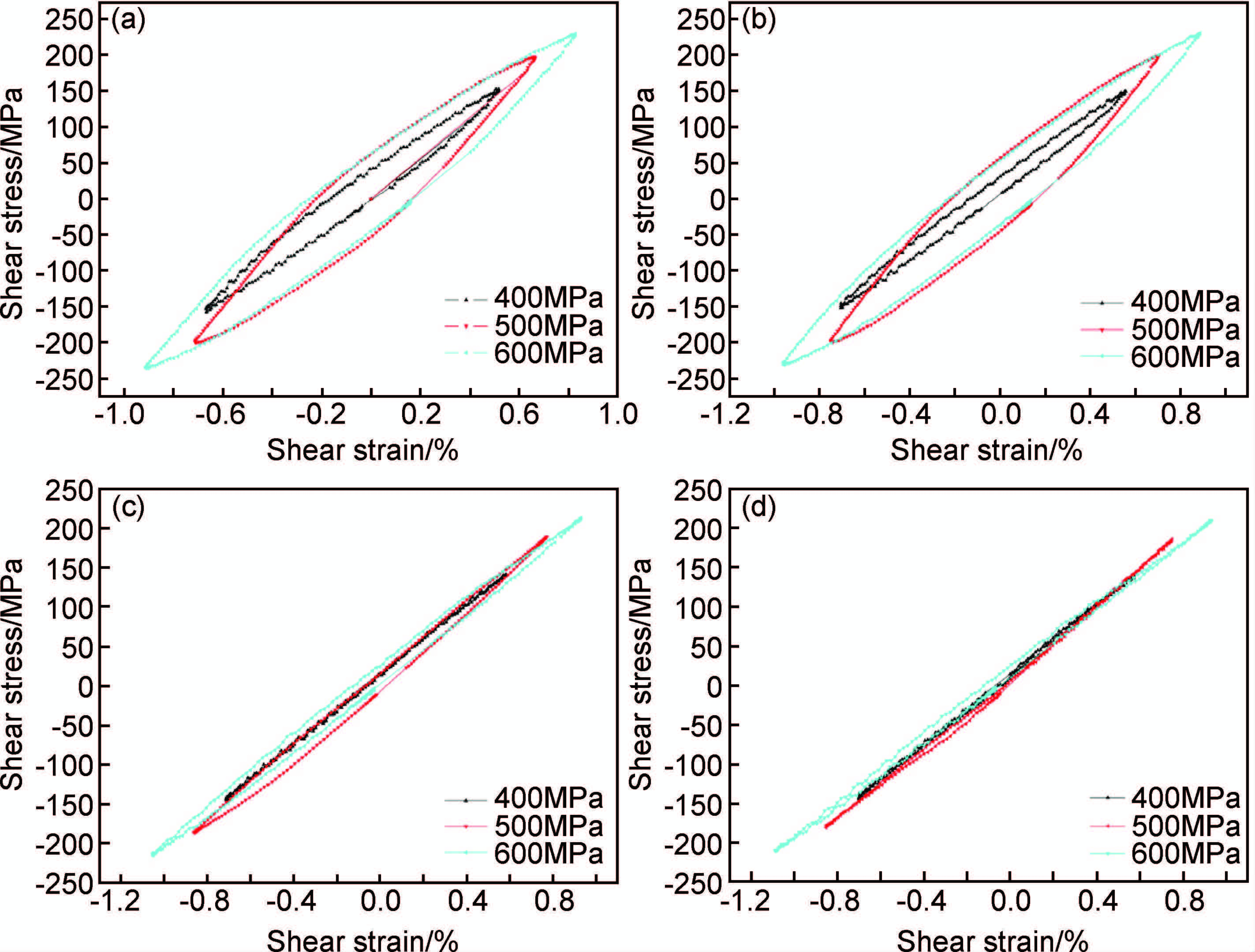

2.3 扭向剪应力-剪应变滞后回线图4为接触应力150MPa,循环周次相同时,不同等效应力幅值下的剪应力-剪应变滞后回线。从图4可以明显地看出,随着循环周次的增加,剪应力-剪应变滞后回线面积逐渐减小,并且循环前10周次,其滞后回线面积较大。这是由于在这一阶段施加在材料上的剪切载荷,使得试样与摩擦副之间摩擦较为剧烈,微动过程中材料内部组织消耗的内耗功和微动摩擦功都较大,即消耗的不可逆功较大,这样剪应力-剪应变滞后回线就较大。当循环进行到100周次后,滞后回线面积变化较小;当循环进行到500周次后,滞后回线面积已经相对窄小,并且保持稳定。此时由于接触表面间相对滑移较小,微动磨损产生的摩擦功也较小,使得微动疲劳过程中消耗的不可逆功较少。

|

图 4 不同等效应力幅值下的剪应力-剪应变滞后回线 (a)5周次;(b)10周次;(c)100周次;(d)500周次 Fig.4 The shear stress-strain cycle hysteresis loops under different equivalent stress amplitudes (a)5 cycles;(b)10 cycles;(c)100 cycles;(d)500 cycles |

此外,从图4还可以看出,随着等效应力幅值的增大,剪应力-剪应变滞后回线的面积增大。这是因为等效应力幅值的增大,在宏观上表现为微动接触面之间摩擦力更大,导致微动磨损产生的摩擦功也较大,因而滞后回线的面积增大。

2.4 断口与微动损伤区形貌 2.4.1 宏观断口形貌微动疲劳性能主要取决于裂纹的萌生和扩展,所以微动疲劳机理研究主要是围绕微动疲劳裂纹的萌生和早期扩展展开[17]。图5是在接触应力为150MPa,等效应力幅值分别为400,500,600MPa下的微动疲劳试样宏观断口形貌,可以看出,当等效应力幅值较小时,由于其微动疲劳寿命较长,疲劳裂纹扩展特征清晰可见,该区域断口平滑,说明疲劳裂纹在微动疲劳初期扩展较慢;当等效应力幅值较大时,由于疲劳寿命较短,疲劳裂纹扩展区已不明显,但在断口处仍可见磨损和氧化严重的裂纹源形成于微动摩擦磨损区。随着等效应力幅值的增大,裂纹萌生源区的面积减小,瞬断区面积与总断面面积的比例增加,瞬断区的撕裂也越严重。

|

图 5 不同等效应力幅值下的微动疲劳试样宏观断口形貌 (a)P=400MPa;(b)P=500MPa;(c)P=600MPa Fig.5 The fretting fatigue fracture morphology under different equivalent stress amplitudes (a)P=400MPa;(b)P=500MPa;(c)P=600MPa |

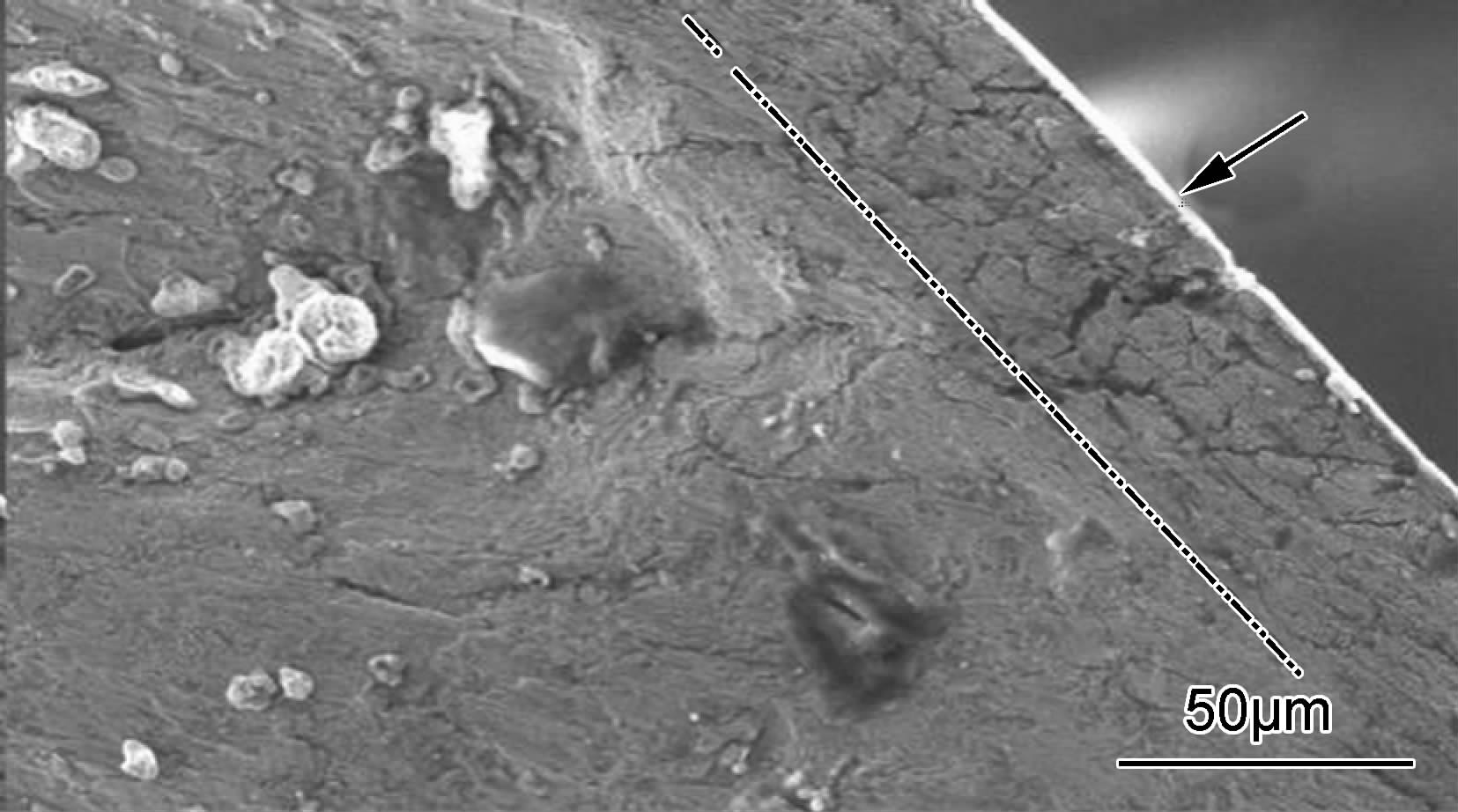

图6是在等效应力幅值为400MPa时的微动斑裂纹,该裂纹位于滑移区和黏着区边界,应力集中严重,疲劳裂纹最容易在此处萌生。在循环应力和表面摩擦力的共同作用下导致表面开裂形成表面微裂纹,微动磨损和疲劳逐渐成为微动损伤的主要机制。

|

图 6 微动斑裂纹 Fig.6 Crack in fretting spot |

图7是在等效应力幅值为400MPa时,微动磨损过程中形成的磨屑。由图7可见,在微动区域内有片状磨屑存在,片状磨屑的形成与摩擦力(表面切应力)密切相关。表面切应力使材料表面发生塑性变形,导致表面塑性枯竭,脆性增加,同时由于材料塑性变形而产生位错,在距表面一定距离位错累积,当这些位错与某些障碍(如夹杂、相界等)相遇时就会形成空穴。在连续的剪切作用下,形成的空穴就会成为裂纹萌生的核心,裂纹一旦萌生并与附近的裂纹相连,就会形成平行于表面的裂纹。随着微动损伤程度的加深,这些裂纹会在表面某一深度不断扩大,当裂纹达到某临界长度(深度)时,将沿着某些薄弱点向表面剪切,使材料脱离基体,形成片状磨屑。脱离基体的片状磨屑在随后的微动作用中被反复碾压破碎并氧化,不久这些片状脱层被辗压氧化成粒状氧化磨屑。

|

图 7 微动区磨损中形成的磨屑 (a)滑移区;(b)黏着区 Fig.7 Fragments in fretting wearing region (a)slip region;(b)adhesive region |

磨屑对微动磨损状态具有重要影响。在微动摩擦磨损初期,微动副形成的磨屑较少,磨屑可以看作是磨砂,刮伤试样表面,加剧摩擦磨损,阻碍微动的相对位移,使摩擦因数增加。而在微动摩擦磨损的中后期,摩擦副中形成的磨屑已足够多,这时在法向正压力的作用下就会形成一层磨屑床,分隔微动副,起到缓冲垫的作用。同时磨屑通过自身的形变而消除部分微动摩擦损伤,相应地降低磨损和减轻表面疲劳,使微动摩擦因数降低。Pape等[1]在研究中发现微动摩擦因数从较高的初期逐步降低到较低的稳定阶段,正是磨屑起到隔离摩擦副作用的结果。摩擦副界面有磨屑发生作用,是微动磨损和普通滑动磨损的主要区别之一。

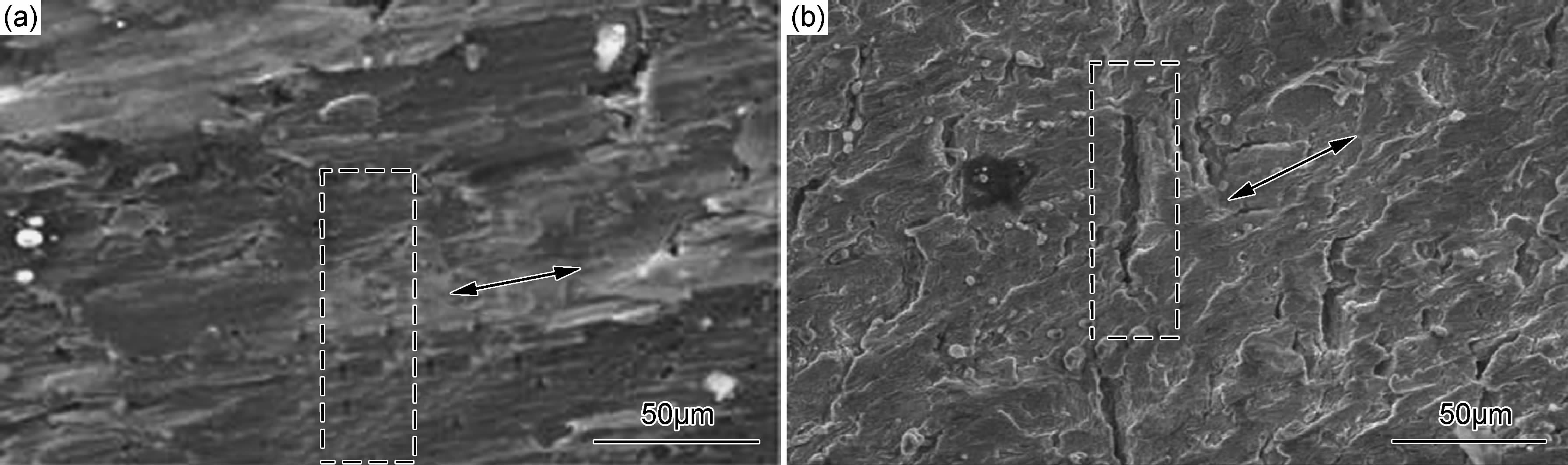

图8为不同应力下的微动滑移区显微形貌。可以看出,图8(a)中滑移区表面有大量微裂纹生成,而图8(b)中磨粒较多,表面崎岖不平,表明在循环应力和表面摩擦力的共同作用下导致微动斑塑性变形层表面塑性枯竭,微裂纹正在形成。由于等效应力幅值的增大,使得其寿命缩短,微动摩擦损伤还没有达到最大时就已断裂失效,所以由图8(a)可见损伤严重,而图8(b)中损伤较轻。

|

图 8 不同应力下的微动滑移区SEM显微形貌 (a)P=400MPa;(b)P=600MPa Fig.8 The SEM morphology of slip region under different equivalent stress amplitudes (a)P=400MPa;(b)P=600MPa |

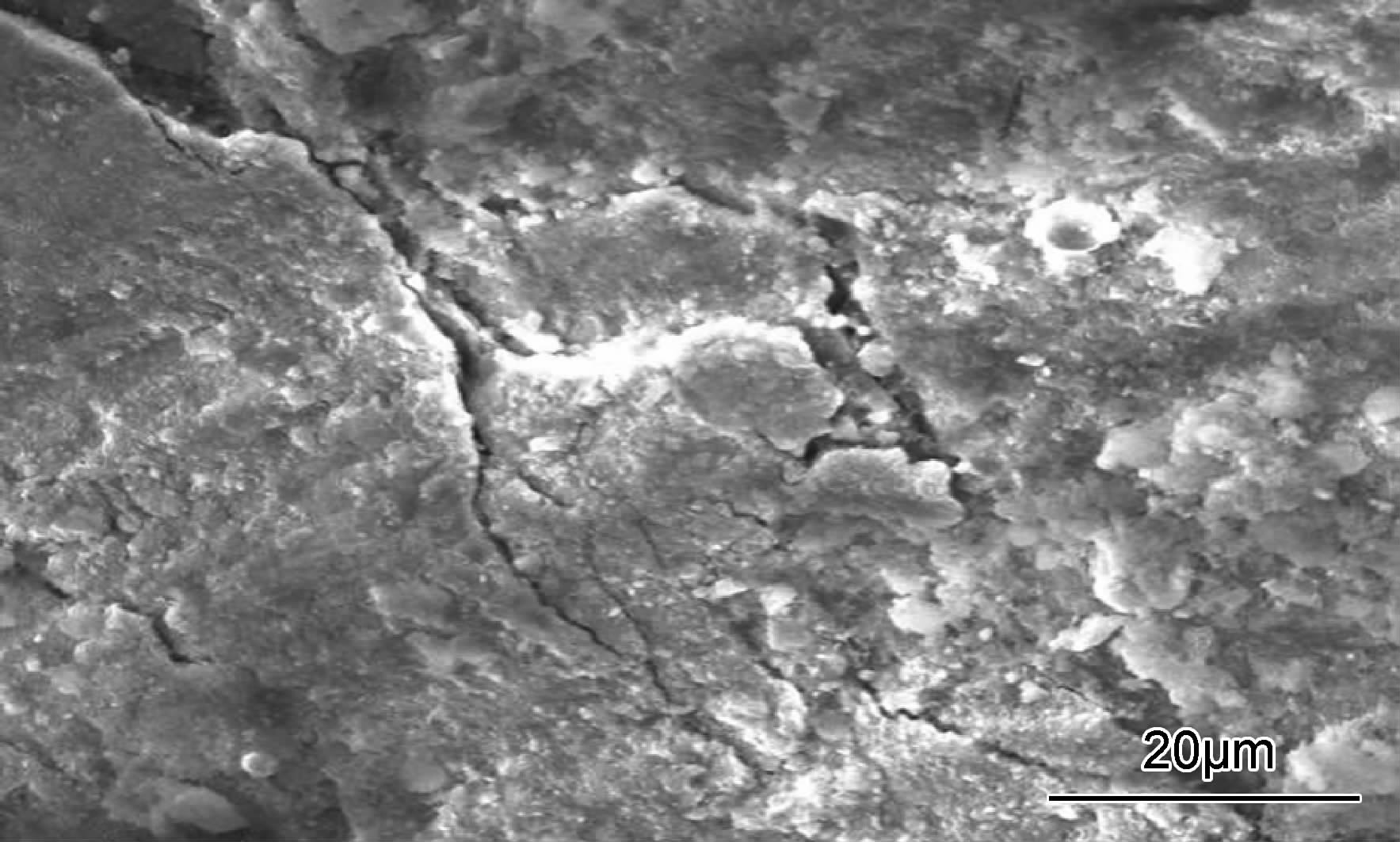

图9所示为微动斑的表面塑性衰竭形貌。由于机械作用使近表层材料发生冷作硬化,产生严重塑性变形,导致表面塑性枯竭,脆性增加,在循环应力和表面摩擦力的共同作用下,表面材料开裂,形成垂直于微动方向的表面微裂纹;随着这个过程的不断进行,微裂纹不断产生,形成大面积的微动裂纹区,产生多个疲劳裂纹源。

|

图 9 微动斑的表面塑性衰竭形貌 Fig.9 Plastic failure morphology in fretting spot |

图10所示为微动疲劳裂纹源区的微裂纹,可以看出,菱形加载路径下的微裂纹是曲折的,这与试样的受力状态有关。在多轴疲劳载荷作用下,试样受到轴向循环拉伸应力和扭转循环剪切应力的复合作用,使得微裂纹的扩展方向并不垂直于疲劳试样的轴向,而是沿与轴线成一定角度的方向上扩展。裂纹扩展方向的角度大小与轴向循环拉伸应力和切向循环剪切应力比值有关。

|

图 10 裂纹源区的微裂纹 Fig.10 Microcrack in crack initiation region |

图11所示为微动磨损过程中形成的微裂纹。尺寸较小的疲劳微裂纹,萌生后可能在微动磨损的过程中被擦除而消失,如图11(a)所示;同时也可能在疲劳载荷的作用下继续扩展,如图11(b)所示。由此可知微动磨损对疲劳微裂纹的影响作用包括两方面:一方面,微动磨损破坏材料表层的完整性,产生局部应力集中,使表层材料塑性衰竭,加速微裂纹的萌生;另一方面,早期微裂纹也可能被微动磨损擦除而消失,推迟微裂纹的扩展。在微动磨损过程中这两方面的作用同时存在,对于尺寸较大的微裂纹,由于不容易被磨损擦除,在循环应力作用下存在的几率较大,继续扩展的几率也就较大。

|

图 11 微裂纹发展 (a)裂纹消失;(b)裂纹扩展 Fig.11 The development of cracks (a)crack disappearance;(b)crack propagation |

(1)35CrMoA钢在菱形路径加载下,循环初期都会发生循环软化,且等效应力幅值越大,软化越严重;循环后期,等效应力幅值较小的试样达到饱和状态,等效应力幅值较大的试样产生循环硬化现象。

(2)35CrMoA钢在菱形路径加载下,随着等效应力幅值的增大,剪应力-剪应变滞后回线的面积增大;随着循环周次的增加,剪应力-剪应变滞后回线面积逐渐减小,最后趋于稳定。

(3)当等效应力幅值较小时,疲劳裂纹扩展特征清晰可见,断口区域平滑。随着等效应力幅值的增大,裂纹萌生源区的面积减小,瞬断区面积与总断面面积的比例增加,瞬断区的撕裂也越严重。

(4)机械作用使近表层材料发生冷作硬化,导致表面塑性枯竭,在循环应力和表面摩擦力的共同作用下,表面材料开裂,产生疲劳裂纹源;裂纹扩展方向的角度大小与轴向循环拉伸应力和切向循环剪切应力比值有关。

| [1] | PAPE J A, NEU R W. A comparative study of the fretting fatigue behavior of 4340 steel and PH 13-8 Mo stainless steel[J]. International Journal of Fatigue, 2007, 29(12):2219-2229. |

| [2] | MADGE J J, LEEN S B, SHIPWAY P H. A combined wear and crack nucleation-propagation methodology for fretting fatigue prediction[J]. International Journal of Fatigue, 2008, 30(9):1509-1528. |

| [3] | 周仲荣.关于微动磨损与微动疲劳的研究[J].中国机械工程, 2000, 11(10):1146-1150. ZHOU Zhong-rong. Research on fretting wear and fretting fatigue[J]. China Mechanical Engineering, 2000, 11(10):1146-1150. |

| [4] | 沈明学,彭金方,郑健峰,等.微动疲劳研究进展[J].材料工程, 2010,(12):86-91. SHEN Ming-xue,PENG Jin-fang,ZHENG Jian-feng,et al.Study and development of fretting fatigue[J].Journal of Materials Engineering, 2010,(12):86-91. |

| [5] | FERJAOUI A, YUE T, WAHAB M A, et al. Prediction of fretting fatigue crack initiation in double lap bolted joint using continuum damage mechanics[J]. International Journal of Fatigue, 2015,73:66-76. |

| [6] | GINER E, SABSABI M, RODENAS J J, et al. Direction of crack propagation in a complete contact fretting-fatigue problem[J]. International Journal of Fatigue, 2014, 58(1):172-180. |

| [7] | HILLS D A, NOWELL D. The development of a fretting fatigue experiment with well-defined characteristics[J]. Nasa Sti/recon Technical Report A, 1992, 93:69-84. |

| [8] | IYER K. Peak contact pressure, cyclic stress amplitudes, contact semi-width and slip amplitude:relative effects on fretting fatigue life[J]. International Journal of Fatigue, 2001, 23(3):193-206. |

| [9] | 宋川,刘建华,彭金方,等.接触应力对车轴钢旋转弯曲微动疲劳寿命的影响[J].材料工程,2014, (2):34-38. SONG Chuan, LIU Jian-hua, PENG Jin-fang, et al. Effect of contact stress on rotating bending fretting fatigue life of railway axle steel[J]. Journal of Materials Engineering, 2014, (2):34-38. |

| [10] | WU G Q, LIU X L, LI H H, et al. Effect of contact pressure on fretting fatigue behavior of Ti-1023[J]. Wear, 2015,326-327:20-27. |

| [11] | XUE F, WANG Z X, ZHAO W S, et al. Fretting fatigue crack analysis of the turbine blade from nuclear power plant[J]. Engineering Failure Analysis, 2014, 44(5):299-305. |

| [12] | 杨洋,何国球,卢棋,等.轮轴钢35CrMoA单轴微动疲劳失效机理[J].金属功能材料, 2015,22(1):21-26. YANG Yang, HE Guo-qiu, LU Qi,et al. Uniaxial fretting fatigue properties of 35CrMoA[J]. Metallic Functional Materials, 2015,22(1):21-26. |

| [13] | 曾庆祥,何国求,陈成澍.一种高强度钢的低周疲劳特性及其微观机理的研究[J].西南交通大学学报, 1999, 34(2):190-195. ZENG Qing-xiang, HE Guo-qiu, CHEN Cheng-shu. A study on the low-cycle fatigue characteristics and micro-mechanisms of a high-strength steel[J]. Journal of Southwest Jiaotong University,1999, 34(2):190-195. |

| [14] | MCCARTHY O J, MCGARRY J P, LEEN S B. Microstructure-sensitive prediction and experimental validation of fretting fatigue[J]. Wear, 2013, 305(1-2):100-114. |

| [15] | 刘道新,何家文.微动疲劳影响因素及钛合金微动疲劳行为[J].航空学报,2001,22(5):454-457. LIU Dao-xin, HE Jia-wen. Review of factors that influence fretting fatigue (FF) and investigation on FF behavior of Ti-alloy[J]. Acta Aeronautica et Astronautica Sinica,2001,22(5):454-457. |

| [16] | 刘兵,何国球,蒋小松,等.轮轴钢LZ50的单轴微动疲劳失效机理[J].同济大学学报(自然科学版),2010,38(5):720-724. LIU Bing, HE Guo-qiu, JIANG Xiao-song, et al. Failure mechanism of single shaft fretting fatigue of LZ50[J]. Journal of Tongji University(Natural Science Edition), 2010,38(5):720-724. |

| [17] | 庄厚川,宋起峰,董善举,等.汽车零部件微动损伤问题的研究[J].汽车工艺与材料,2015,(2):53-56. ZHUANG Hou-chuan,SONG Qi-feng,DONG Shan-ju,et al.Study on fretting damage of automobile parts[J].Automobile Technology & Material,2015,(2):53-56. |

2016, Vol. 44

2016, Vol. 44