文章信息

- 马李, 何录菊, 邵先亦, 王古平, 张梦贤.

- MA Li, HE Lu-ju, SHAO Xian-yi, WANG Gu-ping, ZHANG Meng-xian.

- 电子束沉积TiAl合金的微观形貌及组织结构稳定性

- Micro-morphology and Microstructure Stability of TiAl Alloy Deposited by Electronic Beam

- 材料工程, 2016, 44(1): 89-95

- Journal of Materials Engineering, 2016, 44(1): 89-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.01.014

-

文章历史

- 收稿日期: 2014-12-19

- 修订日期: 2015-03-31

2. 哈尔滨工业大学复合材料与结构研究所, 哈尔滨 150001;

3. 广东石油化工学院教育信息技术中心, 广东茂名 525000;

4. 台州学院物理与电子工程学院, 浙江台州 318000

2. Center for Composite Materials and Structures, Harbin Institute of Technology, Harbin 150001, China;

3. Education and Information Technology Center, Guangdong University of Petrochemical Technology, Maoming 525000, Guangdong, China;

4. College of Physical and Electronic Engineering, Taizhou University, Taizhou 318000, Zhejiang, China

在650~850℃温度区间,基于能替代Ni基高温合金的轻量化选材要求,TiAl合金薄板在高超声速飞行器热防护系统中的应用已纳入未来欧洲航空运输研究计划[1]。TiAl合金耐高温、比强度和比刚度高、弹性模量、抗蠕变性能均比Ti合金优异而与Ni基高温合金相当,被认为是航空航天推进系统高温结构部件的重要候选材料,在航空发动机低压涡轮叶片、旋流器以及航天飞机的蒙皮等高温部件上具有广泛的应用前景,同时也是汽车发动机用增压涡轮和排气阀等零件的理想材料[2, 3],但TiAl合金的本征脆性使得制备大尺寸超薄TiAl合金薄板的难度很大[4]。

目前,研究较多、工艺较成熟的TiAl合金薄板制备技术,几乎都需要对合金进行以轧制为核心的热加工,如Liang等[5]采用包套热轧工艺制备了TiAl合金薄板,Shagiev等[6]采用相同技术制备得到0.4mm厚的TiAl合金薄板。由于特殊轧制技术工序繁琐,Weaver等[7]采用铸轧技术实现了TiAl合金薄板的制备,铸轧技术是将热轧与传统的铸造技术相结合的一种近净成形技术,其工艺简单、成本低廉,是一种很有潜力的薄板制备技术,但需要解决其所制薄板组织粗大、均匀性差、氧含量高等问题。此外,熔融溢流快速固化技术(Melt Overflow Rapid Solidification Technology,MORST)也用来制备组织均匀、细小且致密度与强度较高的TiAl合金薄板,MORST制备的产物纯净、组织性能良好且成本较低,但室温塑性通常较差[8]。常用于TiAl合金板制备的普通轧制工艺,包括粉末活化(Reactive Powder,RP)[9]和箔片活化(Reactive Foil,RF)[10]两种方法。RP法制备TiAl合金板是一个由扩散控制、生成TiAl3和TiAl2等中间相的复杂过程。由于Ti,Al两元素的扩散系数相差很大,在无压烧结时由于扩散形成的孔洞会产生大幅度的体积膨胀,因此必须利用热压、热等静压等加压烧结方法,抑制体积膨胀,消除孔隙,以提高板材的致密度和力学性能。江垚等[11]采用低压烧结冷轧Ti,Al粉末板坯,制备了TiAl合金板材,但其致密度较低。出于降低薄板中氧含量并提高致密度的考虑,Luo等[12]利用RF法制备了孔隙率仅为3.43%的单相γ-TiAl合金薄板。Jakob等[13]利用RF工艺制备的Ti-48.4Al合金薄板的室温伸长率约为1%,抗拉强度可达400MPa。David等[14]将叠加的Ti,Al箔通过自蔓延高温合成制备TiAl合金板材,其抗拉强度达到460MPa。RP方法的主要缺点在RF方法中均得到了改善,不过RF工艺路线的制备成本较高,并且扩散反应比反应烧结获得均匀TiAl合金的难度要大得多。

为制备用于高超声速飞行器热防护系统金属面板的大尺寸(500mm×500mm)超薄(≤300μm)TiAl合金板材,选用电子束物理气相沉积(Electron Beam-Physical Vapor Deposition,EB-PVD)作为制备方法。作为一种近净成形技术,EB-PVD无需特殊轧制工序,具有沉积速率高、可制备多种结构和几乎任意体系材料、能够避免靶材与坩埚间发生化学反应及坩埚放气污染等优点[15]。前期工作曾利用该工艺制备了Ni基高温合金板、Fe基合金板等大尺寸板材[16, 17],并制备了以Ti增韧的TiAl/Ti微层材料,经过致密化处理的TiAl/Ti微层材料的室温强度和断裂伸长率分别达到600MPa和2.83%[18]。目前国内外针对EB-PVD制备TiAl合金板的研究集中于工艺控制和力学性能,但对利用该工艺制备TiAl合金的微观组织结构形成机理或在高温下微观组织变化特征的研究报道不多。

本工作采用EB-PVD工艺制备TiAl合金薄板,对其微观组织结构进行了研究,并进行650~950℃区间不同温度的退火处理,分析TiAl合金板组成相的形成机理,观察分析材料微观组织结构的变化特征。

1 实验材料与方法 1.1 原料及试板制备利用L5型大功率电子束物理气相沉积设备制备TiAl合金板,靶材为北京航空材料研究院提供的Ti-48%Al(原子分数,下同)靶,基板材料为直径1m的圆形不锈钢(1Cr18Ni9Ti)片,装入真空室前在乙醇与丙酮的混合溶液中超声清洗20min。蒸发靶材前先在基板上沉积厚度为10μm的BN抗粘接层,以便于沉积结束后合金板从基板上分离。制备工艺参数为:真空压强≤4.6×10-3Pa,束流强度1~2A,基板温度700℃,基板旋转速率10rad/min,蒸发时间90min。沉积完毕后,继续保持高真空状态,待基板自然冷却至50℃以下时,打开真空室,取下材料。试样经裁切后用石英管抽真空封装放入在马弗炉中,分别在650,750,850,950℃4个温度下进行24h的保温处理。

1.2 分析测试采用D/max-rB 自动X射线衍射仪(XRD)测试材料组成相;采用S4700扫描电子显微镜(SEM)进行组织形貌观察;采用Hitachi-8100型透射电子显微镜(TEM) 对材料横截面进行微观组织观察及物相分析。

2 结果与讨论 2.1 制备态样板的微观组织结构图 1为TiAl合金板制备态样板的表面显微形貌。靠近基板一侧的SEM照片说明沉积层在生长初期存在岛状生长模式。在形成连续膜之前的沟渠阶段,岛与岛聚结后会形成若干无规则沟渠和显微孔洞,后续沉积粒子对这些沟渠和孔洞的填充不完全,使腐蚀液容易在这些部位形成较深的腐蚀坑,因此颗粒形貌不是很清晰,如图 1(a)所示。随着沉积的不断进行,粒子的扩散使沟渠和孔洞逐渐消失,沉积层变得越来越连续,层状生长模式开始占据主导;因此,远离基板一侧的SEM照片略有不同(见图 1(b)),基本反映了薄板表面颗粒形态为较规整的多边形且尺寸细小的结构。

|

图 1 制备态TiAl合金板的表面形貌 (a)靠近基板一侧;(b)背离基板一侧 Fig.1 Surface morphologies of as-deposited TiAl alloy sheet (a)near substrate;(b)far away from substrate |

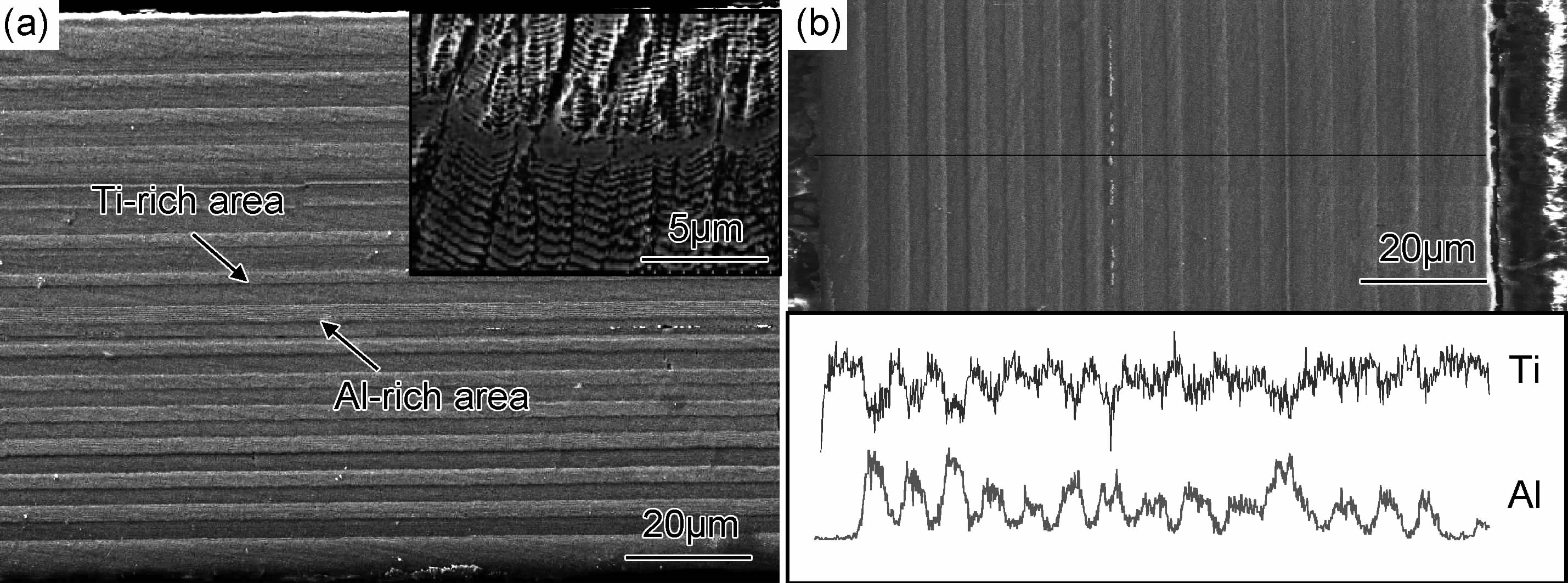

制备态TiAl合金板的截面形貌如图 2所示。从图 2(a)可以看出,合金板内部自然分层,EDS成分分析表明(见图 2(b)),Ti,Al元素的含量沿沉积方向呈有规律的周期性变化,正是这种成分变化导致交替出现图 2所示的深色富Al区域与浅色富Ti区域。富Ti 区与富Al 区交替叠加,显微组织结构为非平直的柱状晶,且柱状晶不受横向的分层现象影响,亚结构表现为具有一定曲率的月牙形形貌。与富Al区相比,富Ti 区的月牙形亚晶厚度更薄,抗腐蚀液腐蚀的性能较差、腐蚀坑较深。分析认为,Ti,Al元素的饱和蒸气压比值较大导致了成分波动,造成了材料的自然分层现象。研究表明:对于饱和蒸气压比值在103以内的化合物,经历沉积初期的非平衡瞬态阶段后,将具有平衡的稳态阶段[19]。组成元素的饱和蒸气压比值越小,越易于达到稳态阶段。

|

图 2 制备态TiAl合金薄板的截面形貌(a)及线能谱(b) Fig.2 Morphology of cross-section microstructure of as-deposited TiAl alloy sheet (a) and line analysis of elements (b) |

根据Zinsmeister的理论[20],对于TiAl合金这类热分解化合物的沉积而言,表征其分解能力(ability to fractionate)的经验参数K可表示为:

式中:fAl,fTi分别为元素Al和Ti的活度系数;PAl,PTi分别为元素Al和Ti在熔池中沉积温度下的蒸气压;MAl,MTi为元素Al 和Ti 的原子质量。

由式(1)可知,当K=1时,蒸气流中成分与靶材和熔池的成分保持一致;当K≠1时,具有较高蒸气压的Al 元素将首先被蒸发,随着沉积量的增加,较低蒸气压的Ti元素也开始蒸发。由于蒸气流中成分含量存在波动,在沉积的TiAl合金板中就不可避免存在成分的交替变化。

根据曾岗等[21]对Ti-50%Al合金的电子束蒸发行为研究,当锭料表面温度为2000K时,达到稳态阶段所需要的时间为1000s。本实验中的沉积时间为300s,因此TiAl合金板的沉积过程始终处于瞬态阶段,熔池成分、蒸气流成分和沉积层成分都处在不断变动之中。蒸镀初期,Al元素因饱和蒸气压高而首先蒸发,使蒸气流成分富Al,而靶材表面熔池成分富Ti;此时,两方面因素使大量Al的气相粒子到达基板表面而无法附着沉积:1) 基板温度接近Al的熔点;2) Al元素不能与先沉积的BN抗粘接层形成反应产物。由于熔池中富Ti,所以蒸气流中Ti的含量不断增加,虽然后蒸发但却能先沉积到基板表面形成初始的富Ti区;此时,富Ti的基板表面使制约Al粒子沉积的第二个因素消失,导致依然富Al的蒸气流中的大量Al粒子沉积到基板表面形成富Al区。当沉积层中Al含量达到极大值后,熔池和蒸气流中的Ti含量增加,使沉积层渐渐由富Al向富Ti转变。当沉积层中Ti的含量达到较大值后,熔池和蒸气流中的Al含量增加,富Ti的沉积层表面也提高了Al的沉积速率,两方面因素促成沉积层渐渐由富Ti向富Al转变。

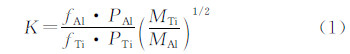

对图 2(a)所示的样品截面进行选区EDS成分分析表明:富Ti区域中Ti和Al的含量分别为62%和38%,富Al区域中Ti和Al的含量分别为39%和61%,使得富Ti区处于以α2 相为主的α2-γ 两相共存区,富Al区处于γ-τ 两相共存区,其中τ相含量低。图 3所示的XRD图谱表明,制备态TiAl合金板的组成相为α2-Ti3Al,γ-TiAl和τ-TiAl2,与成分分析所估计的组成相一致。根据Ti-Al二元相图及热力学计算结论[22],制备态TiAl合金薄板中除了已确定的上述三种组成相外,还应存在吉布斯生成自由能较低的δ-TiAl3,但是δ-TiAl3很不稳定,极易与Ti发生反应生成γ-TiAl,α2-Ti3Al和τ-TiAl2。

|

图 3 制备态TiAl合金板的XRD图 Fig.3 XRD pattern of as-deposited TiAl alloys sheet |

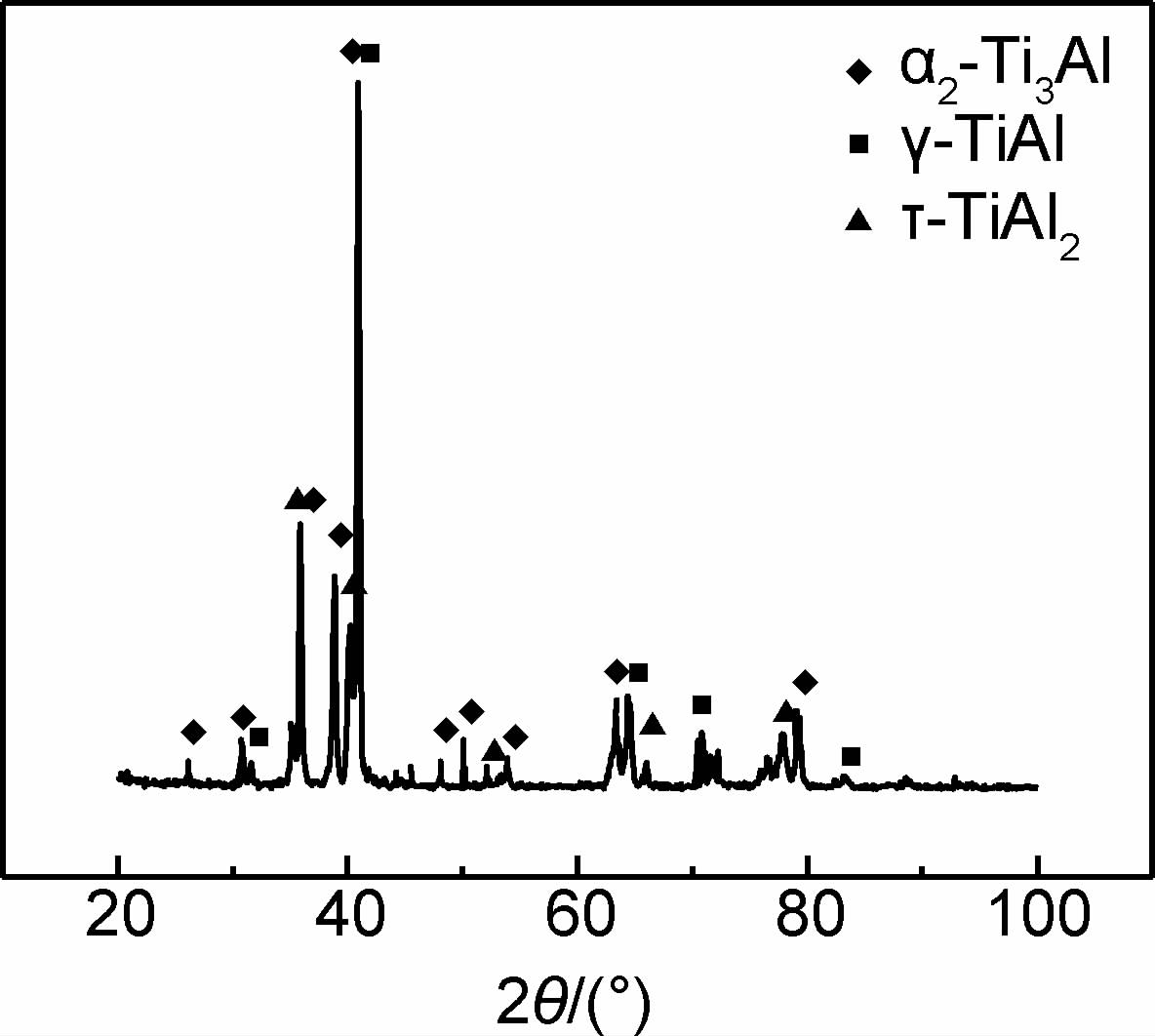

当基板温度接近Al元素的熔点时,Al在Ti中的扩散速率略高于Ti在Al中的扩散速率,但是Ti在Al中的固溶度要远小于Al在Ti中的固溶度,因而Al原子为主要扩散组元。分析认为:随着沉积过程的进行,Al通过晶界进一步向浓度较低的Ti层内扩散,从而形成一定的浓度梯度;在富Ti区域将会形成α-Ti固溶体相,富Al区域随着Al含量的波动形成α2-Ti3Al和γ-TiAl。图 4所示的TEM样品微观结构分析表明:制备态TiAl合金板的组成相形貌为不规则块状的α2-Ti3Al中间夹杂着γ-TiAl颗粒,α2/γ相界面不平直且很粗糙,块状α2颗粒内微细的衍射衬度是快速冷却过程中形成的反相畴界引起的。可以认为Al元素的周期性变化导致了α2/γ/α2/γ交替型的双相结构,通过标定发现它们分别是α2相的[111]以及γ相的[112]晶带(α2相及γ相的衍射斑点分别如图 4中左侧的小图所示)。

|

图 4 制备态TiAl合金板截面TEM图及衍射斑点 Fig.4 TEM micrographs and diffraction on cross-section of as-deposited TiAl alloy sheet |

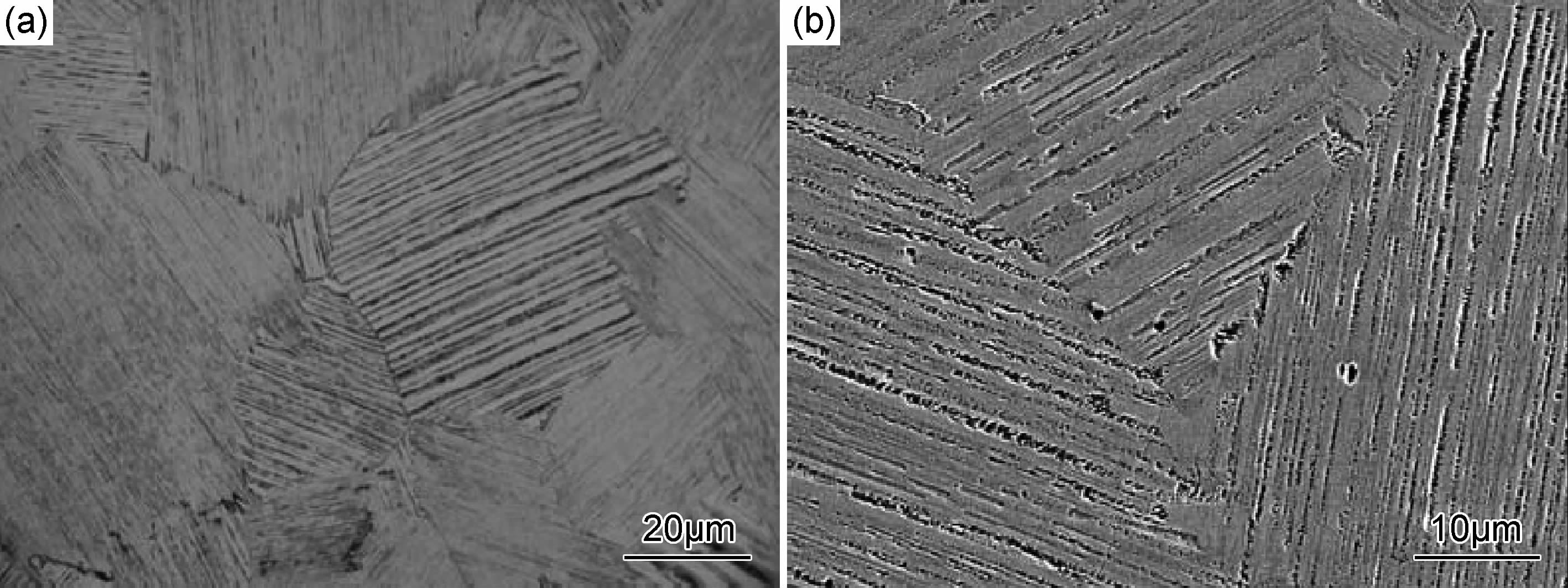

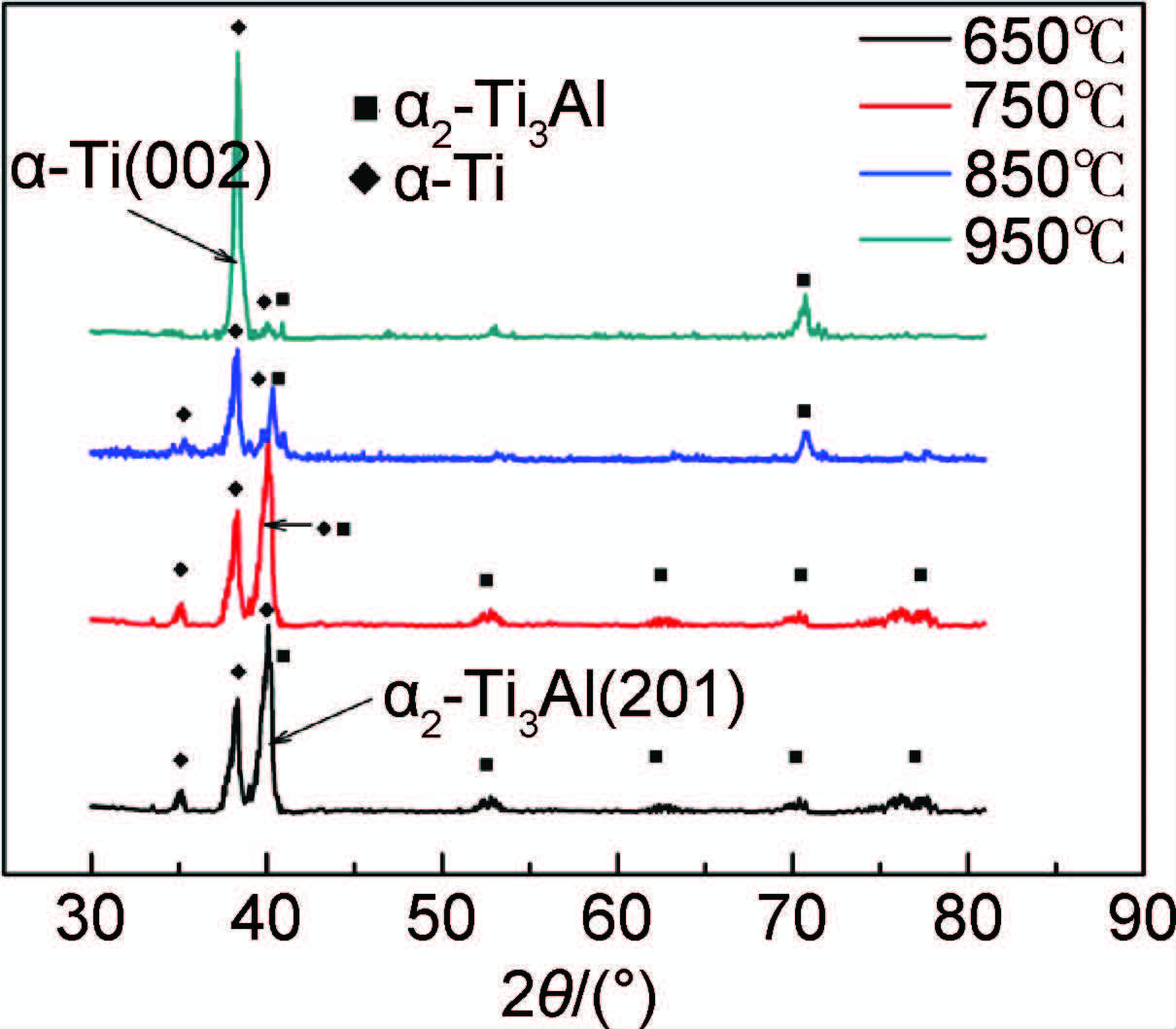

图 5为经过850℃退火后的样品形貌,经热处理后的样板两侧表面形貌已无分别,均呈现为粗大的全片层等轴晶。图 6为经不同温度退火后的样板在30°~80°区间内的XRD图谱。可以看到,退火后的多层结构发生了一定的变化:衍射峰的数量和强度随温度升高而降低,表明此时已发生了明显的界面融混和晶粒粗化,只有α-Ti和α2-Ti3Al保留,其他相消失;随着温度的升高,α-Ti和α2-Ti3Al中的固溶度均有所增加,晶格常数增大,表现为α2-Ti3Al (201)衍射峰与α-Ti (002)衍射峰向左偏移;在950℃时变得更加严重,α2-Ti3Al有序相的衍射峰消失,只留下α-Ti的一个衍射峰,呈现α-Ti(002)择优生长,表明在950℃退火后,有序相通过溶入Ti中,使初始的α2-Ti3Al+γ-TiAl有序相变为α-Ti固溶体,这是由于Al向Ti中扩散,导致了有序相含量的降低。

|

图 5 850℃/24h退火后TiAl合金板的表面形貌 (a)光学显微镜下的形貌;(b)扫描电镜下的形貌 Fig.5 Surface morphologies of TiAl alloys sheet after treated at 850℃/24h (a)OM;(b)SEM |

|

图 6 经不同退火温度退火24h的XRD图谱 Fig.6 XRD pattern at different annealing temperatures for 24h |

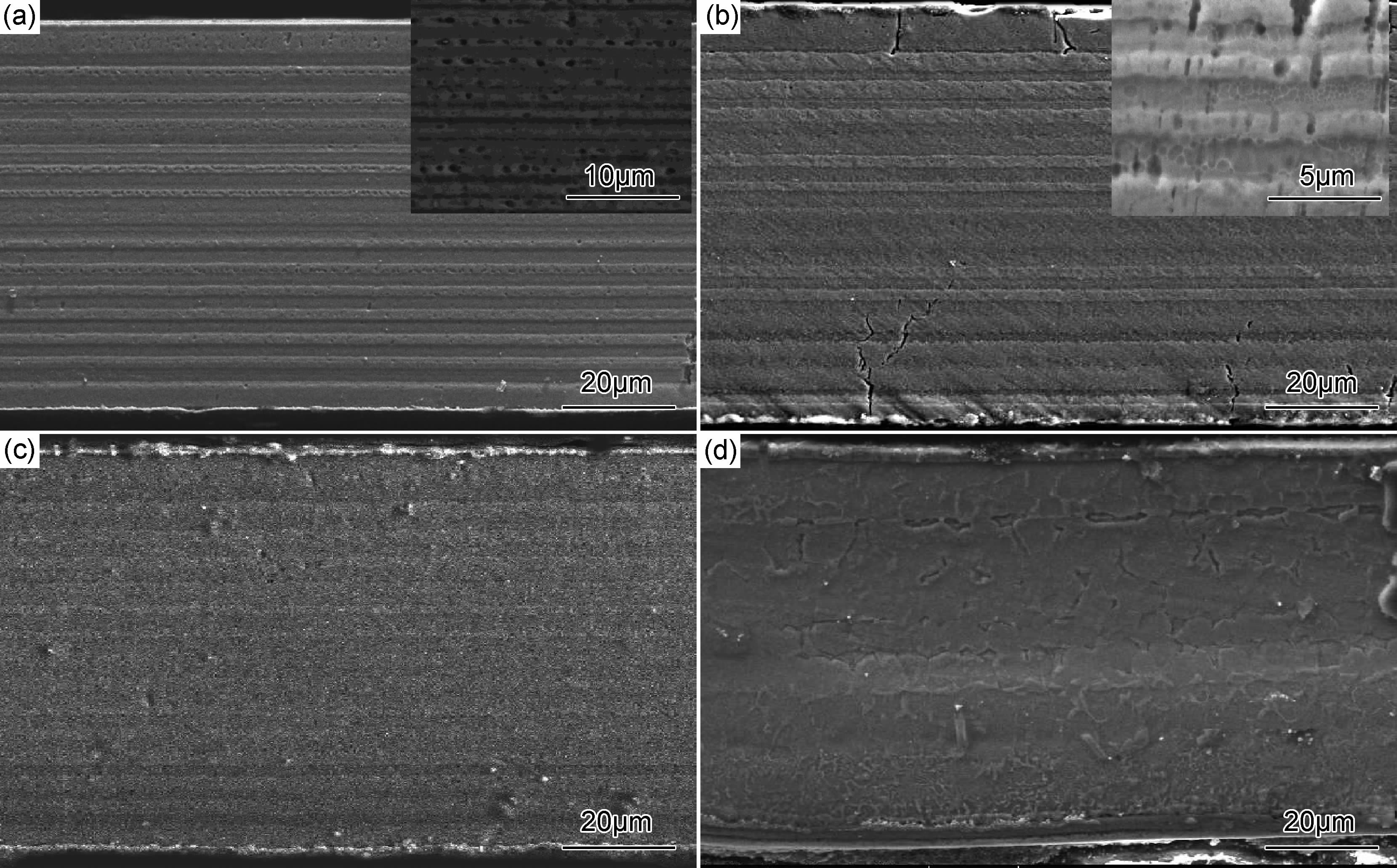

图 7给出了样品在不同温度退火后的截面微观形貌。经过650℃退火的样品截面形貌与制备态样品截面形貌相比,界面依然齐整可见,没有明显的界面融混现象发生;但局部放大图显示,富Ti区域相对于富Al区域有较多孔洞形成,部分孔洞连成一体。由于富Ti区域的热膨胀系数高于富Al区热膨胀系数,导致在加热过程中富Ti区域受到拉应力作用,从而形成孔洞;降温过程中,富Ti区域受到压应力作用,但其作用由于受到蠕变的影响而减弱,富Al区域受到拉伸应力,但其抗变形及抗蠕变能力较强,因此形成的孔洞较富Ti区域少。此外,Kirkendall效应(由于多元系统中各组元扩散速率不同而引起的扩散偶原始界面向扩散速率快的一侧移动的现象)也是富Al区孔洞形成的一个原因:高温下富Al区域中的Al向Ti层中扩散留下的空位,形成孔洞。

|

图 7 不同温度退火保温24h后的截面形貌 (a)650℃;(b)750℃;(c)850℃;(d)950℃ Fig.7 Cross-sectional micrographs of the samples after annealed at different temperatures for 24h (a)650℃;(b)750℃;(c)850℃;(d)950℃ |

750℃退火的样品截面出现轻微的层间界面融混现象,放大图显示富Ti区中有较多的孔洞贯穿而过,表明富Ti区域有被富Al区域夹断的趋势。随着温度升高,固溶于富Ti区域中的Al原子从浓度较高的层间界面处向浓度较低的中心处扩散的速率加快;此外夹断趋势与受晶粒间夹角影响的界面能有关。850℃退火样品的界面融混现象愈加严重,截面上分布着一些白亮的颗粒,粒径尺寸在200~500nm之间; EDS成分分析表明这些颗粒的Al成分范围为10%~20%。在750℃和850℃扩散时,Al原子不断地从富Al区域溶入富Ti区域形成一定的浓度梯度,并以固溶的方式存在于富Ti区域,此时Al浓度相对于低温来说是过饱和的,当从高温冷却到室温时,Al要从富Ti区域中脱溶出来。950℃退火样品的层间已没有了明显界限,能够清晰地看到晶粒边界,且晶粒有明显的长大,说明Al,Ti已经相互扩散完全,最终形成α-Ti固溶体。

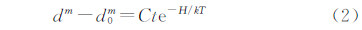

2.3 层状结构退化的影响因素通过对比TiAl合金板退火前后的微观形貌,认为层状结构的退化与孔洞的形成及长大、晶粒长大有关;其中孔洞的形成及长大受到热膨胀系数错配引起的层间热应力、温度控制的Al扩散速率的影响。晶粒的长大与温度有关,温度越高,晶界易迁移,晶粒易粗化,由晶粒边界的热激活迁移和体系自由能降低导致的晶粒长大在块体材料中可以用式(2)表示[23]:

式中:d0为初始晶粒直径;d为经过时间t后的平均晶粒直径;C为与温度有关的参数;H为晶粒长大激活能;k为Boltzman常数;T为热处理的绝对温度;m为给定材料体系的常数,当由曲率导致的驱动力作用于晶界迁移时,m=2。

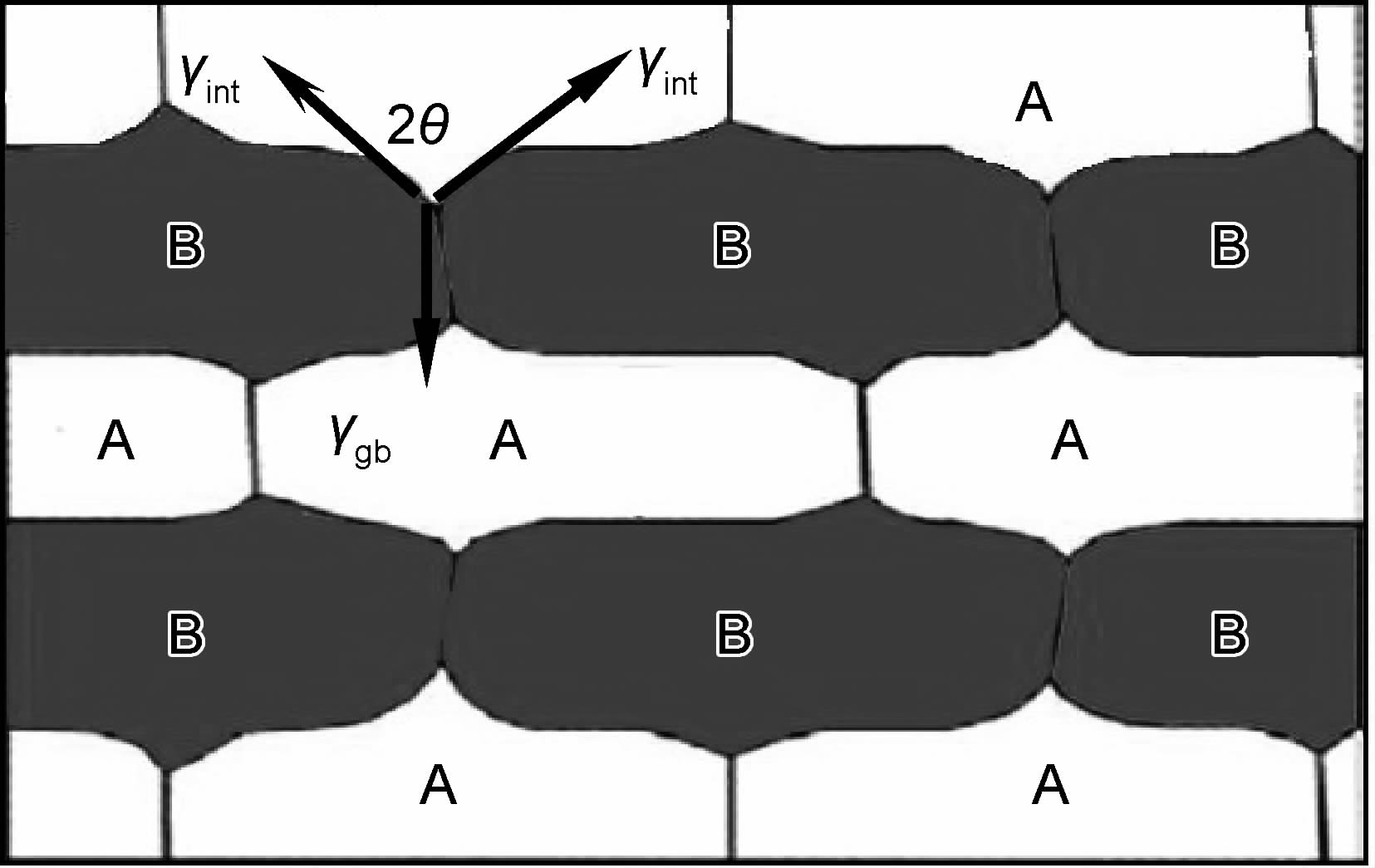

由式(2)可知温度越高,时间越长,最终得到的晶粒直径就越大,晶粒的长大将导致界面的粗化以至消失。此外,层间界面沟槽角的大小也影响TiAl合金板的层状结构稳定性。如图 8所示:在A-B(固-固)两相系统构成的晶体受热时,在界面张力的驱动下,界棱处产生稳定的热蚀沟槽角,当通过蠕变消除固相界面处的弹性应变时,晶界与相界夹角处的平衡关系为:

|

图 8 多层材料界面融混示意图 Fig.8 Schematic of a multilayered miscible system |

式中:γgb为晶界能;γint为界面能;θ值越大,越不容易发生被夹断现象,即该层越稳定。如果A层两个晶粒与B层的一个晶粒构成的沟槽角明显大于由B层两个晶粒与A层一个晶粒构成的沟槽角,则A层不会发生被穿透现象;而B层将会被A层晶粒沿着沟槽角的扩展形成穿透,并最终导致微观结构的粗化。

图 9为样品在750℃退火24h后形成晶粒沟槽角的截面TEM形貌。图 9显示富Ti区晶粒边界与富Al区相界面形成的沟槽角为143°,而富Al区晶粒边界与相界面形成的沟槽角为155°,因此,富Ti区域更容易被富Al区域穿透,而富Al区域更易于保持连续,这对于在高温下依靠TiAl金属间化合物有序相提供抗蠕变性能有利。

|

图 9 TiAl合金板样品在750℃退火24h后形成晶粒沟槽角的形貌 Fig.9 Cross-sectional micrograph of grain boundary grooving of the sample of TiAl alloy sheet annealed at 750℃ for 24h |

通过以上实验分析,可以得出样品在沟槽角作用下的退化机理:在富Ti区和富Al区的界面相交处,存在着界面能低的界面“吞并”界面能高的界面的热力学驱动力。由于富Ti区的γgb/γint比富Al区的γgb/γint大,因此当动力学条件满足时,在富Ti区的晶界处形成沟槽,沟槽不断加深的过程,就是低界面自由能的相界取代高界面自由能的晶界的过程。当沟槽穿透富Ti区域时,富Ti区域的晶粒形成一些孤岛,层结构崩塌。

3 结论(1)采用EB-PVD制备的TiAl合金薄板内部自然分层,显微组织结构为非平直的柱状晶,亚结构为月牙形形貌,真空退火处理可使柱状晶转变为等轴晶。

(2)Ti,Al 元素的饱和蒸气压差异,使薄板成分沿沉积方向呈有规律的周期性梯度变化;交替出现的富Ti与富Al区使制备态薄板包含γ相、α2相和τ相;经真空退火处理后,成分趋于均匀化。

(3)高温退火使得TiAl合金板出现层间界面融混现象,结构退化过程受到孔洞形成及长大、晶粒的长大以及富Ti区被富Al区穿透的影响,并最终导致微观结构的粗化。

| [1] | 钱九红,祁学忠. TiAl(γ)基钛合金的研究与应用[J].稀有金属,2012,26(6):477-482. QIAN Jiu-hong,QI Xue-zhong. Application and development of γ-titanium-aluminide alloys[J]. Chinese Journal of Rare Metals,2012,26(6):477-482. |

| [2] | 陈玉勇,崔宁,孔凡涛.变形TiAl合金研究进展[J].航空材料学报,2014,34(4):112-118. CHEN Yu-yong,CUI Ning,KONG Fan-tao. Progress of deformed TiAl alloys[J]. Journal of Aeronautical Materials,2014,34(4):112-118. |

| [3] | 熊华平,毛建英,陈冰清,等.航空航天轻质高温结构材料的焊接技术研究进展[J].材料工程,2013,(10):1-12. XIONG Hua-ping,MAO Jian-ying,CHEN Bing-qing,et al. Research advances on the welding and joining technologies of light-mass high-temperature structural materials in aerospace field[J]. Journal of Materials Engineering,2013,(10):1-12. |

| [4] | CUI X P, FAN G H, GENG L, et al. Fabrication of fully dense TiAl-based composite sheets with a novel microlaminated microstructure[J]. Scripta Materialia, 2012, 66(5):276-279. |

| [5] | LIANG X P, LIU Y, LI H Z, et al. An investigation on microstructural and mechanical properties of powder metallurgical TiAl alloy during hot pack-rolling[J]. Materials Science and Engineering:A, 2014, 619:265-273. |

| [6] | SHAGIEV M R, SENKOV O N, SALISHCHEV G A, et al. High temperature mechanical properties of a submicrocrystalline Ti-47Al-3Cr alloy produced by mechanical alloying and hot isocratic pressing[J]. Journal of Alloys and Compounds, 2000, 313(1-2):201-208. |

| [7] | WEAVER M L, CALHOUN C M, GARMESTANI H. Microstructure, texture, and mechanical properties of continuously cast gamma TiAl[J]. Journal of Materials Science, 2002, 37(12):2483-2490. |

| [8] | KULKARNI K N, SUN Y, SACHDEV A K, et al. Field-activated sintering of blended elemental γ-TiAl powder compacts:porosity analysis and growth kinetics of Al3Ti[J]. Scripta Materialia, 2013, 68(11):841-844. |

| [9] | SHAGIEV M R, SALISHCHEV C A, SENKOV O N, et al. Properties of TiAl sheet pack-rolled at temperatures below 1000℃[J]. Metallurgical and Materials Transactions A, 2003, 34(6):1329-1339. |

| [10] | WANG G, DAHMS M, LEITNER G, et al. Titanium aluminides from cold-extruded elemental powders with Al contents of 25-75at%Al[J]. Journal of Materials Science, 1994, 29:1847-1853. |

| [11] | 江垚,贺跃辉,汤义武,等.元素粉末冷轧成形及反应合成制备TiAl合金板材[J].中国有色金属学报,2004,14(9):1501-1507. JIANG Yao, HE Yue-hui, TANG Yi-wu, et al. Fabrication of Ti-Al alloy sheets by element powder cold roll forming and reactive synthesis[J]. The Chinese Journal of Nonferrous Metals,2004,14(9):1501-1507. |

| [12] | LUO J G, ACOFF V L. Processing gamma-based TiAl sheet materials by cyclic cold roll bonding and annealing of elemental titanium and aluminum foils[J]. Materials Science and Engineering:A, 2006, 433(1-2):334-342. |

| [13] | JAKOB A, SPEIDEL M O. Development of foil metallurgy technique for production of TiAl[J]. Materials Science and Technology, 1994, 10(10):845-847. |

| [14] | DAVID E A, JEFFREY A H, ARTHUR V P, et al. Processing intermetallic composites by self propagating, high-temperature synthesis[J]. Journal of Metals, 1994, 46(1):31-35. |

| [15] | 孙彦波,马凤梅,肖文龙,等. Ti-Al系金属间化合物基叠层结构材料的制备技术与组织性能特征[J].航空材料学报,2014,34(4):98-111. SUN Yan-bo,MA Feng-mei,XIAO Wen-long,et al. Preparation and performance characteristics for multilayered Ti-Al intermetallics alloys[J]. Journal of Aeronautical Materials,2014,34(4):98-111. |

| [16] | SUN J Y, PEI Y L, LI S S, et al. Improvement in ductility of high strength polycrystalline Ni-rich Ni3Al alloy produced by EB-PVD[J]. Journal of Alloys and Compounds, 2014, 614(25):196-202. |

| [17] | LIN X, LI M W, ZHONG Y S, et al. Microstructure and hardness of nanocrystalline ferritic ODS alloy foil with high oxide content fabricated by EBPVD[J]. Applied Surface Science, 2013, 284(1):679-682. |

| [18] | MA L, WANG H B, HU Z H. Synthesis and mechanical property evaluation of Ti-TiAl metal-intermetallic microlaminate composite[J]. Advanced Materials Research, 2010, 97-101:1693-1696. |

| [19] | STOWELL W R. Single source evaporation of a niobium based alloy containing volatile constituents[J]. Journal of Vacuum Science and Technology, 1973, 10(4):489-493. |

| [20] | MOVCHAN B A, MARINSKI G S. Gradient protective coatings of different application produced by EB-PVD[J]. Surface and Coatings Technology, 1998, 100-101(4):309-315. |

| [21] | 曾岗,李明伟,张庆茂,等. TiAl合金的电子束蒸发行为[J].稀有金属材料与工程,2007,36(10):1759-1762. ZENG Gang, LI Ming-wei, ZHANG Qing-mao, et al. The electron beam evaporation behaviors of TiAl alloys[J]. Rare Metal Materials and Engineering, 2007, 36(10):1759-1762. |

| [22] | REDDYA R G, YAHYA A M, BREWER L. Thermodynamic properties of Ti-Al intermetallics[J]. Journal of Alloys and Compounds, 2001, 321(2):223-227. |

| [23] | KNOEDLER H L, LUCAS G E, LEVI C G. Morphological stability of copper-silver multilayer thin films at elevated temperatures[J]. Metallurgical and Materials Transactions A, 2003, 34(5):1043-1054. |

2016, Vol. 44

2016, Vol. 44