文章信息

- 徐冬霞, 田金峰, 王东斌, 牛济泰, 薛行雁, 孙华为.

- XU Dong-xia, TIAN Jin-feng, WANG Dong-bin, NIU Ji-tai, XUE Xing-yan, SUN Hua-wei.

- Al-20Cu-9.6Si-xEr钎料对SiCp/A356复合材料真空钎焊接头组织与性能的影响

- Effect of Al-20Cu-9.6Si-xEr Filler Metal on Microstructure and Properties of Brazed Joints for SiCp/A356 Composites by Vacuum Brazing

- 材料工程, 2016, 44(1): 60-65

- Journal of Materials Engineering, 2016, 44(1): 60-65.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.01.009

-

文章历史

- 收稿日期: 2014-07-16

- 修订日期: 2015-08-16

2. 哈尔滨工业大学先进焊接与连接国家重点实验室, 哈尔滨 150001;

3. 河南晶泰航空航天高新材料科技有限公司, 河南焦作 454000;

4. 郑州机械研究所新型钎焊材料与技术国家重点实验室, 郑州 450001

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. Henan Jingtai Aerospace High-novel Materials Technology Co., Ltd., Jiaozuo 454000, Henan, China;

4. State Key Laboratory of Advanced Brazing Filler Metals and Technology, Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450001, China

SiCp/Al复合材料因具有高比强度、高比模量、高比刚度、低密度和低膨胀系数等一系列优异性能而成为理想的电子封装材料,例如可代替W/Cu,KOVAR等传统封装合金作为电子元器件的基座和外壳材料[1]。另外,SiCp/Al复合材料已被用于航天领域作为航天飞机、人造卫星、空间站等设备的结构材料[2]。但是,由于该复合材料中分布的增强体颗粒与基体之间的物理、化学性能差异很大,导致其焊接性较差,因而焊接技术成为阻碍其推广应用的主要障碍[3, 4]。钎焊技术具有加热温度相对较低,不涉及基体金属的熔化,弱化基体与增强相的界面反应及材料热变形较小等优点,成为SiCp/Al复合材料连接领域的研究热点[5]。但从现有的研究结果来看,在SiC颗粒增强铝基复合材料钎焊过程中,仍存在SiC颗粒阻碍钎料流动、钎料在母材上的润湿性和铺展性较差等问题[6],因此,探讨SiCp/Al复合材料的表面改性技术、设计综合性能良好的钎料并制定合适的钎焊工艺是解决该类复合材料钎焊难题的研究重点。

在钎料成分设计方面,开发熔点低、流动性好,腐蚀性小、扩散能力强的钎料是解决钎焊难题的首要任务。结合复合材料基体合金、陶瓷类增强相的特性和有关相图资料,在Al-Si系钎料中添加适量的Cu,Mg,Bi和Ti等元素可以起到降低钎料熔点、减小界面能、提高钎料润湿铺展性能和改善SiC颗粒润湿性能等作用[5, 6]。其中,Al-Cu-Si系列钎料合金因具有较低的熔点、较好的流动性、可加工性和耐腐蚀性,在各类铝合金的钎焊研究中得到了广泛应用[7, 8]。细化Al-Cu-Si系列钎料合金的显微组织,并进一步提高其润湿铺展性能,是该系列钎料成功应用于SiCp/Al复合材料真空钎焊的关键。研究表明,稀土在铝合金中易与杂质生成金属间化合物,偏聚在晶界上,增大过冷度,具有细化晶粒的作用,同时可以改变铝合金组元Si,Fe的形态,减少针状晶,增加球状晶[9]。于洋等[10]认为,在Al-Cu-Si钎料合金中加入微量稀土Er,可以显著细化Al-Cu-Si钎料合金的显微组织,提高其对被焊基体铝合金的润湿能力。本工作采用Al-20Cu-9.6Si-xEr系列钎料合金,对低体积分数SiCp/Al复合材料进行真空钎焊实验,研究钎料合金中不同含量的Er元素对钎焊接头显微组织以及元素扩散行为的影响。分别对各组钎焊接头进行剪切实验,分析Er元素含量的变化对钎焊接头抗剪强度的影响规律以及相关机理。进而确定可显著改善SiCp/Al复合材料钎焊接头质量和提高接头抗剪强度的最佳Al-20Cu-9.6Si-xEr钎料合金成分,即优选出稀土Er的最佳添加量。

1 实验材料与方法实验所用母材为无压渗透法制备的体积分数为20%的SiCp/A356复合材料,连接试样的尺寸为20mm×10mm×2mm。钎料是通过高频感应真空熔炼炉和真空甩带机加工而成的宽度为8mm、厚度为0.05mm的Al-20Cu-9.6Si-xEr箔状合金。由DSC测试结果可知,添加微量稀土Er对钎料合金固液相线的影响甚微,其温度区间为520~546℃。根据稀土Er添加量的不同,将钎料合金分为7组,见表 1。

| 1# | 2# | 3# | 4# | 5# | 6# | 7# |

| 0 | 0.05 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 |

钎焊实验在型号为ZHS-60的真空钎焊炉中进行,采用的真空压强为6.5×10-3Pa。接头采用单面搭接的形式,搭接长度为8~10mm,焊接前将搭接的复合材料焊件装卡在夹具上,如图 1所示[11]。

由于加工后的复合材料表面存在较多油垢和较厚的氧化膜,为避免油垢和氧化膜对钎焊实验结果造成影响,钎焊前须对其表面进行处理。处理的流程如下:800#金相砂纸打磨→超声波水洗20min→超声波丙酮清洗15min→超声波水洗5min→7%NaOH溶液浸泡10s→超声波水洗5min→超声波无水乙醇清洗5min。清洗后的母材和钎料合金迅速分组装配入炉。

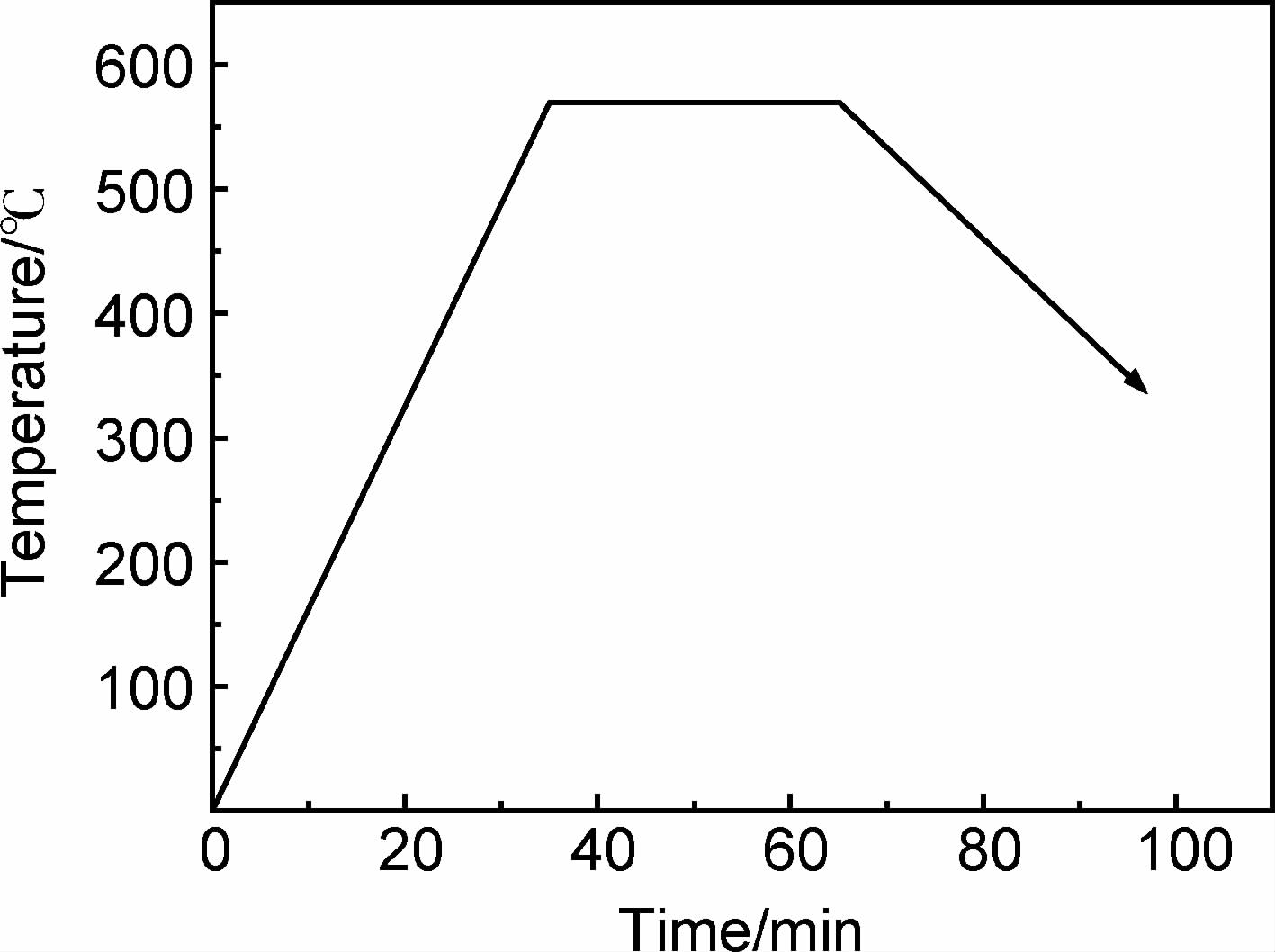

结合钎料合金的熔化曲线,选择若干组钎焊工艺进行了钎焊实验,根据对钎焊后接头质量和抗剪强度等因素的综合分析,最终确定了该复合材料的最佳真空钎焊工艺:钎焊温度T=570℃,升温速率为16℃/min,保温时间t=30min,绘制的工艺曲线见图 2。

|

图 2 钎焊工艺曲线 Fig. 2 Process curve for brazing |

取出随炉冷却后的试样,在CMT5105型微机控制电子万能试验机上进行剪切实验。使用Philips-quanta-200扫描电子显微镜对钎缝的微观组织形貌进行观察,对钎缝中钎料与复合材料的界面结合情况进行分析,并通过扫描电镜EDAX能谱仪,利用特征X谱线对钎缝内部及周边的元素分布、扩散情况进行研究。

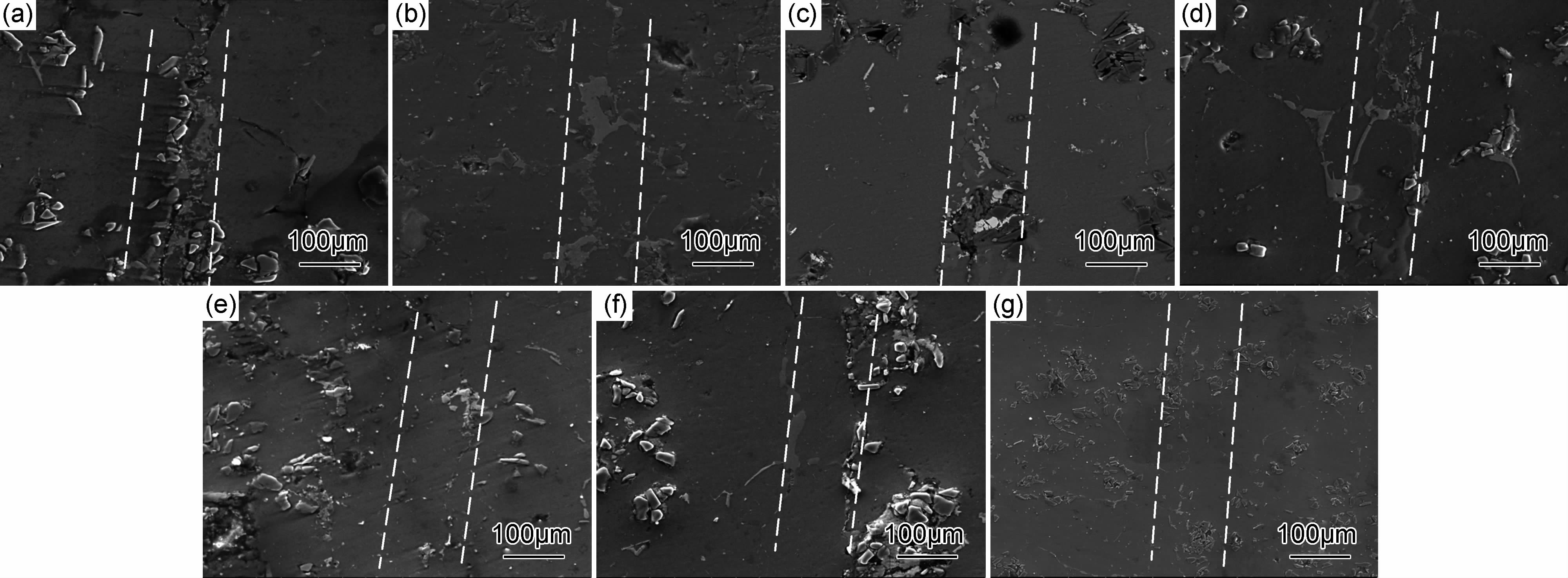

2 结果与分析 2.1 接头的微观形貌图 3为采用不同稀土Er含量的Al-20Cu-9.6Si-xEr钎料真空钎焊后接头的微观形貌。可以看到,在部分钎缝内部有大量的块状亮色物质存在。由图 3(a),(c),(e),(f)可知,大量的SiC颗粒在钎缝接头处聚集,且SiC颗粒周围存在空洞、微裂纹等明显缺陷。这是由于钎焊加热令靠近钎缝处的母材发生了部分熔化,在随后冷却结晶过程中靠近钎缝处的部分SiC颗粒被推至钎缝边界或内部[12]。如图 3(b),(d)所示,在钎缝的边界和内部,SiC颗粒聚集现象不明显,且组织致密,未发现空洞、微裂纹等缺陷。

| 图3 钎焊接头的微观形貌 (a)w(Er)=0%;(b)w(Er)=0.05%;(c)w(Er)=0.1%;(d)w(Er)=0.2%; (e)w(Er)=0.3%;(f)w(Er)=0.4%;(g)w(Er)=0.5% Fig.3 Microstructures morphology of brazed joints (a)w(Er)=0%;(b)w(Er)=0.05%;(c)w(Er)=0.1%;(d)w(Er)=0.2%;(e)w(Er)=0.3%;(f)w(Er)=0.4%;(g)w(Er)=0.5% | |

由此可知,在钎焊过程中稀土Er参与了钎料合金与母材基体内各元素的扩散和反应。由于稀土在铝合金基体的固溶度较低,较低含量的稀土固溶在固溶体内部或分布在Si相周围,起到细化晶粒和变质Si相的作用[13, 14]。过量的稀土会在钎缝处和Fe,Ni等元素结合生成片状或针状的化合物。晶粒的细化有利于提高钎料合金的润湿铺展性能,经过稀土变质后,活性元素Si相的形态由带有锋利边缘的多边形变为短棒状或颗粒状。Si形态的转变降低了其对钎缝基体的割裂趋势,也利于其在钎缝边界的扩散,因此,不同含量的稀土Er在钎焊反应过程中发挥的作用存在差异,这些差异使得7组钎缝的微观形貌和界面组织存在较大的区别。SiC颗粒的聚集状态和焊接缺陷的严重程度直接影响接头的质量。可见,添加微量的稀土对钎缝的微观形貌造成了较大的影响,即微量稀土Er改善钎料在钎焊过程中的填缝能力和对母材的润湿性能,影响钎料和母材中元素的扩散能力以及钎缝边界处SiC颗粒的分布状态。

2.2 钎缝的成分分析为了分析母材和钎料合金元素的互扩散程度、SiC颗粒在部分钎缝边界和内部聚集的现象以及稀土Er在钎缝周围的分布状况及其对其他元素扩散行为的影响,需要获得钎缝处各典型区域的SEM显微照片(见图 4),并在典型区域内选择微区进行EDS能谱测试。

|

图 4 焊缝的SEM显微照片 (a)w(Er)=0%;(b)w(Er)=0.2%;(c)w(Er)=0.5% Fig. 4 SEM images of brazing joints (a)w(Er)=0%;(b)w(Er)=0.2%;(c)w(Er)=0.5% |

将图 4中各个微区的化学元素分析结果进行整理,如表 2所示。

| Region | Al | Si | Cu | Fe | Er | Ni | Mn |

| A | 11.06 | 88.94 | — | — | — | — | — |

| B | 39.60 | 41.09 | 4.08 | 7.68 | — | — | 7.55 |

| C | 45.92 | — | 30.46 | — | — | 23.62 | — |

| D | 33.16 | 12.72 | 8.01 | 5.69 | 23.41 | 17.01 | — |

结合图 4(a)和表 2中数据可知,钎缝内部存在的亮灰色物质的主要元素是Si和Al,区域A和区域B构成α(Al)+Si的共晶组织,SiC颗粒聚集在共晶组织周围。分析认为初生α(Al)的析出,会不断向熔体内排出溶质Si元素,这样SiC颗粒周围熔体内的Si元素浓度要高于金属熔体内的平均Si浓度。Si元素在SiC颗粒与基体合金之间起到桥梁连接的作用,适量的Si含量利于提高焊接质量,过量的Si含量容易引起SiC颗粒的偏聚,造成SiC颗粒周围出现空洞等明显缺陷。区域C的主要元素为Al,Cu和Ni,推知图 4(b)中大块的该类亮色物质由Al-Cu-Ni相及θ(Al2Cu)组成。由该区域存在大量的母材元素Ni可知,在该钎焊工艺下,元素的扩散程度比较充分。由B,D区域内包含一定量的Fe和Mn元素可知,在钎焊过程中母材内含量较少的元素也向钎缝发生了扩散。这是由于稀土易于和Fe元素结合,生成富Fe相[15, 16]。添加微量稀土元素Er之后,钎缝边界和内部存在大量的母材元素Ni,同时Cu元素的含量也高于未加稀土时的含量,这是由于微量稀土降低合金的表面能,利于钎料的流动与润湿,为母材元素和钎料合金元素的互扩散提供了途径。且稀土Er易于和具有较强扩散能力的Cu元素以及活性元素Ni相结合,形成固溶体或生成稀土化合物。一定含量的稀土Er有利于提高母材和钎料合金元素的互扩散能力。在C和D区域内,Er的质量分数在23%左右,明显高于其在基体中的固溶度,因而该区域内存在大量稀土化合物的聚集。

2.3 接头的抗剪强度为了分析添加微量稀土对接头抗剪强度的影响,对搭接接头进行剪切实验,将剪切后的实验数据进行整理,结果如图 5所示。

|

图 5 钎焊接头的抗剪强度 Fig. 5 Shear strength of brazed joints |

由图 5可知,w(Er)=0.05%时,钎缝接头的抗剪强度最高;w(Er)=0.1%时,接头强度与未加稀土时相当;之后,随着稀土质量分数增加到0.2%,接头强度又有所提高;w(Er)=0.3%和w(Er)=0.4%时,接头强度开始下降,略高于w(Er)=0.1%时接头的强度值;w(Er)=0.5%时,接头强度又有明显提高,接近w(Er)=0.05%时的强度值。分析认为,w(Er)=0%时,钎缝内部存在大量的片状Si相。这是由于在慢速冷却过程中,钎料合金和母材基体内的Fe易与Al,Si形成β-(Al,Si,Fe)金属间化合物,共晶Si作为领先相在该金属间化合物上形核,造成Si相以片状形式自由生长[17]。w(Er)=0.05%时,钎缝中没有发现大块状初晶硅和粗大针状共晶硅的存在。这是由于该含量的稀土Er主要吸附在Si相的生长前沿,较大的原子体积使初生硅的晶格产生扭曲,在初生硅生长过程中Er被排挤出固相而在初生硅尖端前沿液相富集,这些富集在表面层的Er元素的原子体积较大,表面张力低,使得系统的表面张力降低,继而降低了固液界面能,导致直径尖端生长过冷度降低,有利于形核,同时稀土Er的富集限制了初晶硅的择优生长,最终导致初生硅相的细化。稀土Er既可吸附在共晶生长面{111}Si上,也可吸附在{110}Si与{100}Al界面上,封锁孪晶生长台阶,促进共晶Si不断分枝的同时降低两个晶面间的不配合度,使共晶Si以{110}为生长方向,以{111}为生长面,以{110}Si//{100}Al为共格界面的分支条状结构,从而改变共晶硅的形貌[18]。通过扩散作用,钎料中的Si,Cu,Er等元素与母材中的元素形成α(Al),由于Er在α(Al)中的固溶度很低,一般认为其富集在α(Al)的枝晶生长前沿,使结晶形核温度降低,结晶时间延长,对二次枝晶有一定的细化作用[19]。细化的α(Al)的枝晶在钎缝中均匀分布,促进了SiC颗粒分布的均匀化,因此,钎缝组织致密,钎缝边界处没有SiC颗粒的偏聚。固溶体的形成以及SiC颗粒的均匀分布都使得接头形成牢固的结合。另外,由于稀土Er的含量没有超过其在钎料合金中的固溶度,在钎缝内部没有脆性较大的针状稀土化合物生成,因而降低了脆性相对接头强度的不利影响。

随着稀土含量的增加,w(Er)=0.1%~0.4%时,SiC颗粒在钎缝边界的偏聚现象和未加稀土时相似,极大地降低了接头的强度。这是由于稀土的变质效果受熔体内Si的含量、冷却速率、溶质分配系数等因素的影响。结合本实验进行分析,在该含量范围内的Er元素添加量均超出了其在α(Al)和Si中的固溶度,部分稀土Er和其他元素形成稀土化合物,造成Er原子在熔体中不同程度的微观偏聚,导致Er对Si相及α(Al)的变质不均匀[20, 21]。过量的稀土会将钎缝内部不连续空洞转变为连续状,因而造成钎缝组织疏松,出现微裂纹等缺陷[17]。但是,与未添加Er的钎缝相比,抗剪强度又有略微提高。这是由于部分Si相及α(Al)得到了细化,且变质后钎缝内部的Fe元素的体积分数降低,不易生成β-(Al,Si,Fe),降低了钎缝中片状Si相的含量。w(Er)=0.2%时,钎缝周围未出现SiC颗粒的偏聚,且不存在空洞、微裂纹等缺陷,接头强度有略微提高。

当w(Er)=0.5%时,由于稀土含量远超出其在α(Al)和Si中固溶度,致使元素互扩散严重,部分母材发生熔化,大量的SiC颗粒被推至钎缝中心,起到强化作用,提高了焊接接头强度。此时,由于金属间化合物数量增多,且主要分布在钎焊接头边界处,起到一定的钉扎作用,也可提高接头的强度。

由于w(Er)=0.5%时,钎缝区域分布了较多的针状或片状稀土化合物,并呈现出一定的团聚趋势。若继续增加稀土含量(如1%~2%),钎缝区域内的针状或片状稀土化合物的含量会急剧增多,进而导致团聚现象加剧。这是因为随着Er含量的增加,Er会优先与Al,Si,Fe,Mn等元素形成复杂的稀土相,造成Er在钎缝中主要以化合物的形态存在,减少原子态稀土的含量,使得靠近稀土相附近的共晶硅相对比较粗大,变质效果变差,即发生过变质现象。稀土相在初生硅形成后产生,呈针状或片状分布在Si相和α(Al)之间,这种针状和片状的金属间化合物的力学性能较差,且容易割裂基体的连续性,在受力时不能与基体金属产生协调同步变形,在尖角处率先形成裂纹,造成钎焊接头脆性增加,力学性能下降。另外,随着元素扩散的加剧,在钎缝处Fe-Al金属间化合物含量增多,母材熔蚀严重,会在接头边界处形成空洞等缺陷,且钎料流动性下降,因而对接头强度产生不利影响;因此,继续增加稀土含量会严重影响钎焊接头的质量,降低接头的抗剪强度。

综上可知,发挥变质作用的Er元素含量受钎缝中Si含量和钎焊工艺的影响,应当根据钎料合金的化学成分(主要是Si的含量)、稀土元素的特性以及钎焊工艺(加热速率和冷却速率),并结合初晶硅、共晶硅、α(Al)的形核长大特点合理控制稀土的添加量。

3 结论(1)钎料合金中添加微量稀土Er,显著改善了低体积分数复合材料的钎焊接头质量,接头处SiC颗粒偏聚的趋势得到抑制,空洞、夹杂和微裂纹等缺陷明显减少。当w(Er)= 0.05%时,钎料合金与母材基体各元素的相互扩散比较充分,在接头处形成固溶体,构成致密的微观组织。当w(Er)=0.1%~0.4%时,钎缝边界处有少量的SiC颗粒聚集,但是比不加Er时有明显减少。当w(Er)=0.5%时,有大量的SiC颗粒进入钎缝内部,且分布均匀。

(2)添加稀土后接头强度整体有较为明显的提高。不添加稀土时,接头抗剪强度为43.5MPa。当w(Er)=0.05%时,接头的抗剪强度最高,达到68.6MPa,当w(Er)=0.1%~0.4%时,接头抗剪强度值在45.3~50.5MPa之间,强度下降显著,但高于不加稀土时钎焊接头的强度值。当w(Er)=0.5%时,接头抗剪强度有明显提高,达到62.2MPa。

| [1] | 常玲玲,何新波,吴茂,等.微电子封装用SiCp/Al复合材料的中温钎焊[J].粉末冶金材料科学与工程,2010, 15(3):219-224. CHANG Ling-ling, HE Xin-bo, WU Mao, et al.Brazing of SiCp/Al composites for microelectronic packaging[J].Materials Science and Engineering of Powder Metallurgy, 2010, 15(3):219-224. |

| [2] | 于治水,李瑞峰,祁凯.辅助电磁场作用下的铝基复合材料钎焊接头界面微观组织及其分析[J].材料工程,2010,(2):78-80. YU Zhi-shui,LI Rui-feng,QI Kai.Interfacial structure and analysis of aluminum alloy MMCs brazed joint with application of electromagnetic field[J]. Journal of Materials Engineering,2010,(2):78-80. |

| [3] | 王立跃,邵光辉,徐道荣,等. SiC颗粒增强Al基复合材料的真空连接试验[J].焊接技术,2011, 40(6):39-42. WANG Li-yue, SHAO Guang-hui, XU Dao-rong, et al.Vacuum diffusion welding of SiC particle reinforced aluminum-based composites[J].Welding Technology, 2011, 40(6):39-42. |

| [4] | 冯涛,郁振其,韩洋,等.SiCp/2024Al铝基复合材料搅拌摩擦焊接头微观组织[J].航空材料学报,2013,33(4):27-31. FENG Tao,YU Zhen-qi,HAN Yang,et al.Friction stir welding microstructure of SiCp/2024Al MMC[J].Journal of Aeronautical Materials, 2013,33(4):27-31. |

| [5] | 张建云,郭世刚,崔霞,等. SiCp/Al复合材料的钎焊工艺研究[J].热加工工艺,2012, 41(1):26-28. ZHANG Jian-yun, GUO Shi-gang, CUI Xia,et al. Study on brazing process for SiCp/Al composites[J]. Hot Working Technology, 2012, 41(1):26-28. |

| [6] | 王少刚,刘红霞. SiC颗粒增强铝基复合材料的钎焊性[J].材料科学与工程学报,2009, 27(2):186-189. WANG Shao-gang, LIU Hong-xia. Brazability of SiC particulate reinforced aluminium metal matrix composites[J]. Journal of Materials Science and Engineering, 2009, 27(2):186-189. |

| [7] | WANG S H, ZHOU H P, KANG Y P.The influence of rare earth elements on microstructures and properties of 6061 aluminum alloy vacuum-brazed joints[J].Journal of Alloys and Compounds, 2003, 352(1-2):79-83. |

| [8] | 俞伟元,陈学定,路文江.快速凝固Al-Si-Cu基钎料的性能[J].焊接学报,2004,25(2):69-72. YU Wei-yuan, CHEN Xue-ding, LU Wen-jiang. Properties of melt-spun Al-Si-Cu brazing foils[J].Transactions of the China Welding Institution, 2004, 25(2):69-72. |

| [9] | 郭旭涛,李培杰,熊玉华,等.稀土在铝、镁合金中的应用[J].材料工程,2004,(8):60-64. GUO Xu-tao,LI Pei-jie,XIONG Yu-hua, et al.Application of rare earth in aluminum and magnesium alloys[J]. Journal of Materials Engineering, 2004,(8):60-64. |

| [10] | 于洋,史耀武,夏志东.稀土Er对Al-Si-Cu钎料显微组织与性能的影响[J].北京工业大学学报,2006,32(12):1148-1152. YU Yang, SHI Yao-wu, XIA Zhi-dong. Effect of rare earth element Er on microstructure and properties of Al-Si-Cu solder alloy[J]. Journal of Beijing University of Technology, 2006, 32(12):1148-1152. |

| [11] | 王鹏,徐冬霞,陈龙,等.高体积分数SiCp/6063Al复合材料真空钎焊工艺及润湿机理研究[J].热加工工艺,2014,43(3):155-157. WANG Peng, XU Dong-xia, CHEN Long,et al. Study on vacuum brazing process and mechanism of high volume fraction SiC particle reinforced aluminum matrix composite[J]. Hot Working Technology, 2014, 43(3):155-157. |

| [12] | 邹家生,赵其章,陈铮. SiC颗粒增强铝基复合材料钎焊技术研究[J].轻合金加工技术,2004, 32(3):48-51. ZOU Jia-sheng, ZHAO Qi-zhang, CHEN Zheng.Study on brazing technology of aluminium metal matrix composites with SiC particle reinforcements[J]. Light Alloy Fabrication Technology, 2004, 32(3):48-51. |

| [13] | HU Z, YAN H, RAO Y S.Effects of samarium addition on microstructure and mechanical properties of as-cast Al-Si-Cu alloy[J].Transactions of Nonferrous Metals Society of China(English Edition), 2013, 23(11):3228-3234. |

| [14] | LI Q L, XIA T D, LAN Y F, et al.Effects of rare earth Er addition on microstructure and mechanical properties of hypereutectic Al-20%Si alloy[J]. Materials Science & Engineering:A, 2013, 588(12):97-102. |

| [15] | SHANKAR S, RIDDLE Y W, MAKHLOUF M. Nucleation mechanism of the eutectic phases in aluminum-silicon hypoeutectic alloys[J]. Acta Materialia, 2004, 52(15):4447-4460. |

| [16] | ZHANG W D, LIU Y, YANG J, et al.Effects of Sc content on the microstructure of as-cast Al-7wt.%Si alloys[J].Materials Characterization, 2012, 66(4):104-110. |

| [17] | HEGDE S, PRABHU K N. Modification of eutectic silicon in Al-Si alloys[J]. Journal of Materials Science, 2008,43(9):3009-3027. |

| [18] | 张瑜,王宇鑫,廖文俊,等.稀土元素对过共晶铝硅合金的变质机理[J].金属功能材料,2010,17(3):86-90. ZHANG Yu, WANG Yu-xin, LIAO Wen-jun,et al. Modification mechanism of RE on hypereutectic Al-Si alloy[J].Metallic Functional Materials, 2010,17(3):86-90. |

| [19] | 张建新,高爱华.微量Y对Al-Mg-Si系合金组织性能的影响[J].航空材料学报,2012,32(1):6-9. ZHANG Jian-xin,GAO Ai-hua.Effect of micro-Y on microstructure and properties of Al-Mg-Si aluminum alloy[J]. Journal of Aeronautical Materials, 2012,32(1):6-9. |

| [20] | 李国锋,张新明,朱航飞.复合添加微量Er,Y对Al-Zn-Mg-Cu-Zr合金板组织与力学性能的影响[J].材料工程,2010,(5):78-82. LI Guo-feng,ZHANG Xin-ming,ZHU Hang-fei.Effects of minor Er and Y addition to Al-Zn-Mg-Cu-Zr alloy on microstructures and mechanical properties[J]. Journal of Materials Engineering, 2010,(5):78-82. |

| [21] | 韩剑,戴起勋,李桂荣,等.稀土钇对7055铝合金铸态组织的影响[J].材料工程,2009,(4):67-70. HAN Jian,DAI Qi-xun,LI Gui-rong, et al.Effect of addition of yttrium on as-cast microstructure of 7055 aluminum alloy[J]. Journal of Materials Engineering, 2009,(4):67-70. |

2016, Vol. 44

2016, Vol. 44