文章信息

- 刘文辉, 何圳涛, 唐昌平, 陈宇强.

- LIU Wen-hui, HE Zhen-tao, TANG Chang-ping, CHEN Yu-qiang.

- 变形条件对2519A铝合金动态力学性能与组织演化的影响

- Effect of Deformation Condition on Dynamic Mechanical Properties and Microstructure Evolution of 2519A Aluminum Alloy

- 材料工程, 2016, 44(1): 47-53

- Journal of Materials Engineering, 2016, 44(1): 47-53.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.01.007

-

文章历史

- 收稿日期: 2014-08-11

- 修订日期: 2015-07-25

2. 湖南科技大学高温耐磨材料及制备技术湖南省国防科技重点实验室, 湖南湘潭 411201

2. Key Laboratory of High Temperature Wear Resistant Materials and Preparation Technology of Hunan Province, Hunan University of Science and Technology, Xiangtan 411201, Hunan, China

2519A铝合金是继5083,7039铝合金开发的第三代装甲铝合金,因其比强度高、抗应力腐蚀性好等优良综合性能而得到广泛应用[1, 2]。研究该合金的动态力学性能,分析其组织的演变特征,对于提高材料的抗弹性能具有十分重要的意义;因此,2519A铝合金动态冲击力学性能及组织演化规律一直是工程领域的研究热点之一[3, 4, 5]。Gao等[3]研究了高温环境下应变率对2519A合金显微组织的影响,发现当应变率达到5610s-1时,会形成绝热剪切带及产生动态再结晶晶粒,强化相粒子形态开始发生粗化增厚,部分转化为稳态相;当应变率提高到7030s-1时,大量的强化相粒子增厚并且呈现多边形化,位错发生攀移,与粗大相粒子发生交互作用。高志国等[4]研究了室温环境下应变率对组织演变的影响,认为强化相粒子的转变是受绝热温升的影响。此外,温度对该合金组织及动态力学性能的影响十分显著[6, 7, 8, 9],当温度超过350℃时,铝合金的软化现象十分明显[10]。

相比于其他合金,铝合金具有卓越的低温物理力学性能[7];因此,在一些低温构件上有着十分重要的应用,而针对铝合金低温力学行为的研究也一直备受关注[8, 9]。李娜等[10]研究了2024,2A12和7050铝合金在77~800K范围内的动态力学性能,发现温度对合金变形行为的影响存在一个负敏感区。Xu等[11]对比了Al-Li合金在室温与低温77K环境下的冲击显微组织,认为低温环境下微裂纹的形核、长大、聚合乃至诱发断裂较容易发生。目前,针对2519A铝合金在常温和高温环境中力学性能及组织演变均进行了较为全面的研究,而关于变形条件对2519A铝合金动态力学性能及组织演化的研究不多,特别是低温环境下动态力学性能及组织演化的研究鲜有报道。研究人员对于该合金在较宽温度和应变率范围的动态力学行为还缺乏清晰的认识。本工作基于较宽温度和应变率范围的霍普金森压杆冲击实验,对2519A铝合金动态力学性能以及冲击后试样的微观组织进行研究,分析温度和应变率对2519A铝合金组织与性能的影响,为提高该合金在不同温度下的抗弹性能及2519A铝合金构件的应用提供参考。

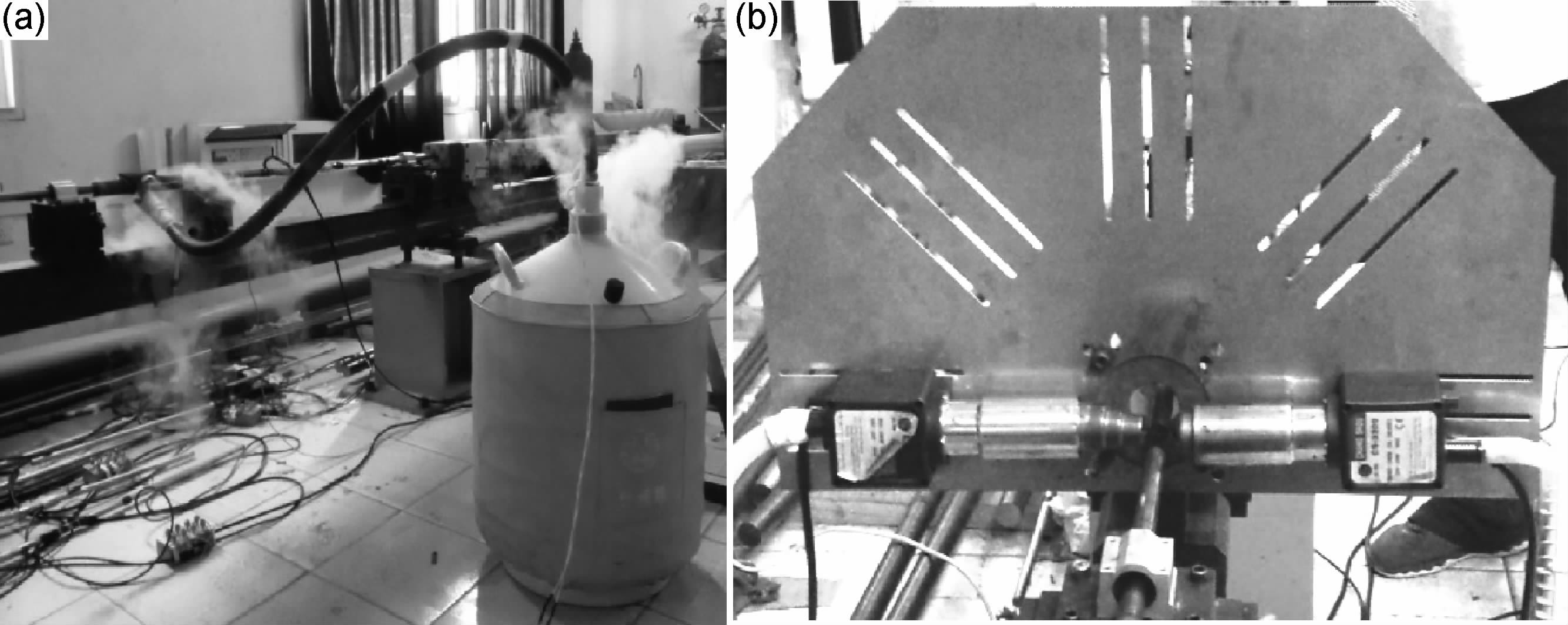

1 实验材料与方法实验用试样均取自于18mm厚2519A-T87态(530℃固溶2.5h,冷轧15%,165℃时效15h)板材,圆柱形试样置于入射杆与透射杆之间,利用分离式霍普金森压杆进行-90~350℃动态冲击压缩实验,冲击方向沿板材厚度方向,实验装置如图 1所示。低温冲击实验采用液氮蒸汽对试样进行冷却,达到预定温度后减小液氮喷气量,随后保温2min再进行动态冲击实验。高温冲击实验采用1600W工业热风筒对试样进行加热,达到预定温度后保温2min,随后进行动态冲击实验。

|

图 1 霍普金森压杆冲击压缩实验 (a)低温冲击实验;(b)高温冲击实验 Fig.1 Hopkinson pressure bar impact test (a)impact test at low temperature;(b)impact test at high temperature |

对冲击后的试样进行打磨、抛光以及腐蚀,然后在金相显微镜下进行观察。其中,腐蚀剂为Keller试剂(l%HF+1.5%HCl+2.5%HNO3+ 95%H2O)。实验中的透射样品采用机械减薄至0.06~0.08mm,冲成3mm的圆片,随后在-25℃低温环境下,利用混合酸溶液(30mL HNO3+70mL CH4O)对圆片进行电解双喷,并利用Tecnai G220透射电子显微镜进行观察。

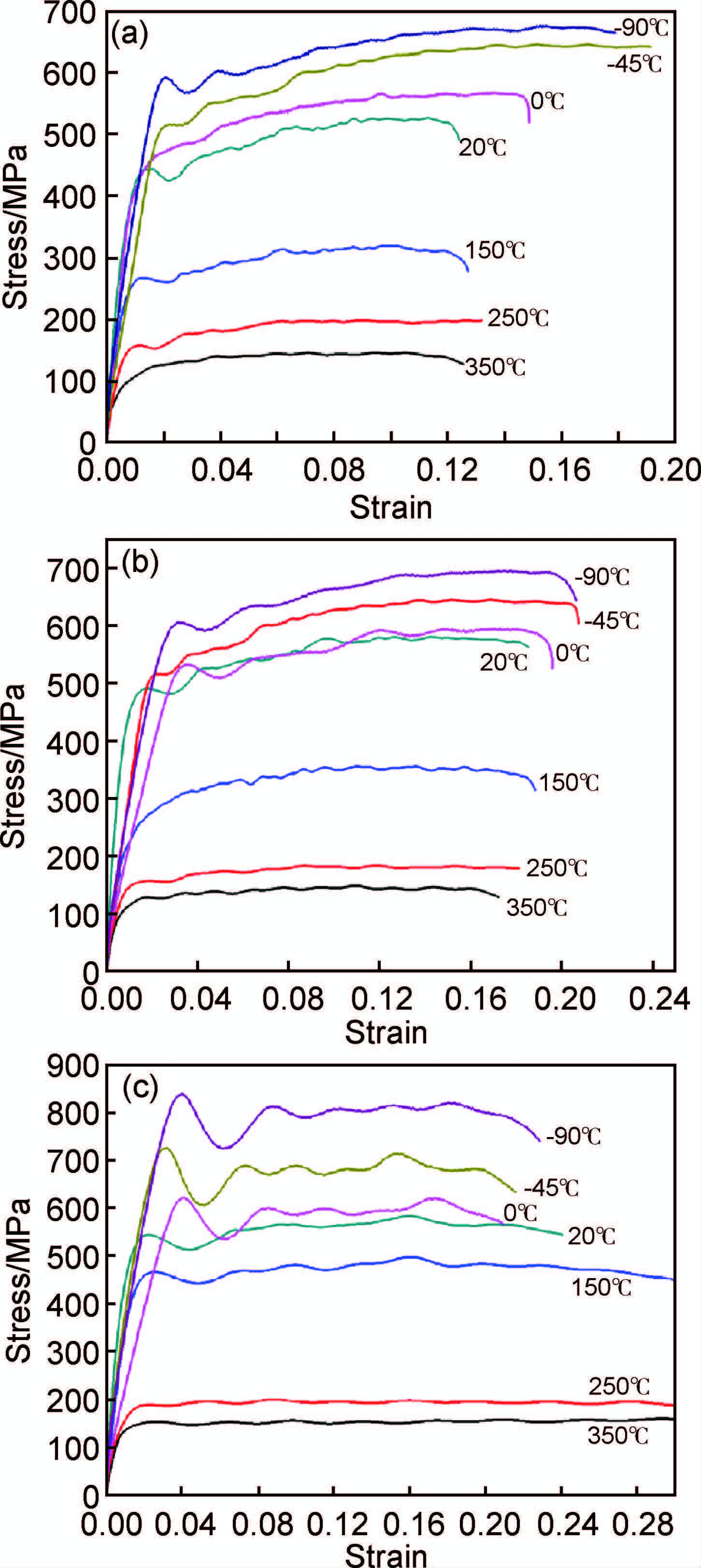

2 结果与分析 2.1 动态力学行为图 2为2519A铝合金在 -90~350℃、不同应变率条件下的真应力-应变曲线。可以看出,随着应变率的增加,材料的屈服强度也随之增加。对于时效强化型铝合金而言,其组织内的强化相粒子强度高于基体,位错滑移时与强化相粒子发生强烈的交互作用。这种作用对位错产生钉扎,容易引起位错的缠结、塞积,从而表现为应变率强化效应[12, 13]。图 2(c)为2519A铝合金在应变率4200s-1的应力-应变曲线,相比于低应变率而言,在较高应变率下,真应力-应变曲线振荡严重,这主要是因为合金发生绝热剪切后,绝热剪切带内发生动态再结晶[4]。对于同一应变率,-90℃的冲击强度最高,350℃的冲击强度最低,随着环境温度的升高,2519A铝合金冲击屈服强度逐渐降低。

|

图 2 -90~350℃不同应变率下2519A铝合金的应力-应变曲线 (a)1400s-1;(b)2500s-1;(c)4200s-1 Fig.2 True stress-strain curves of 2519A aluminum alloy under different strain rates at -90-350℃ (a)1400s-1;(b)2500s-1;(c)4200s-1 |

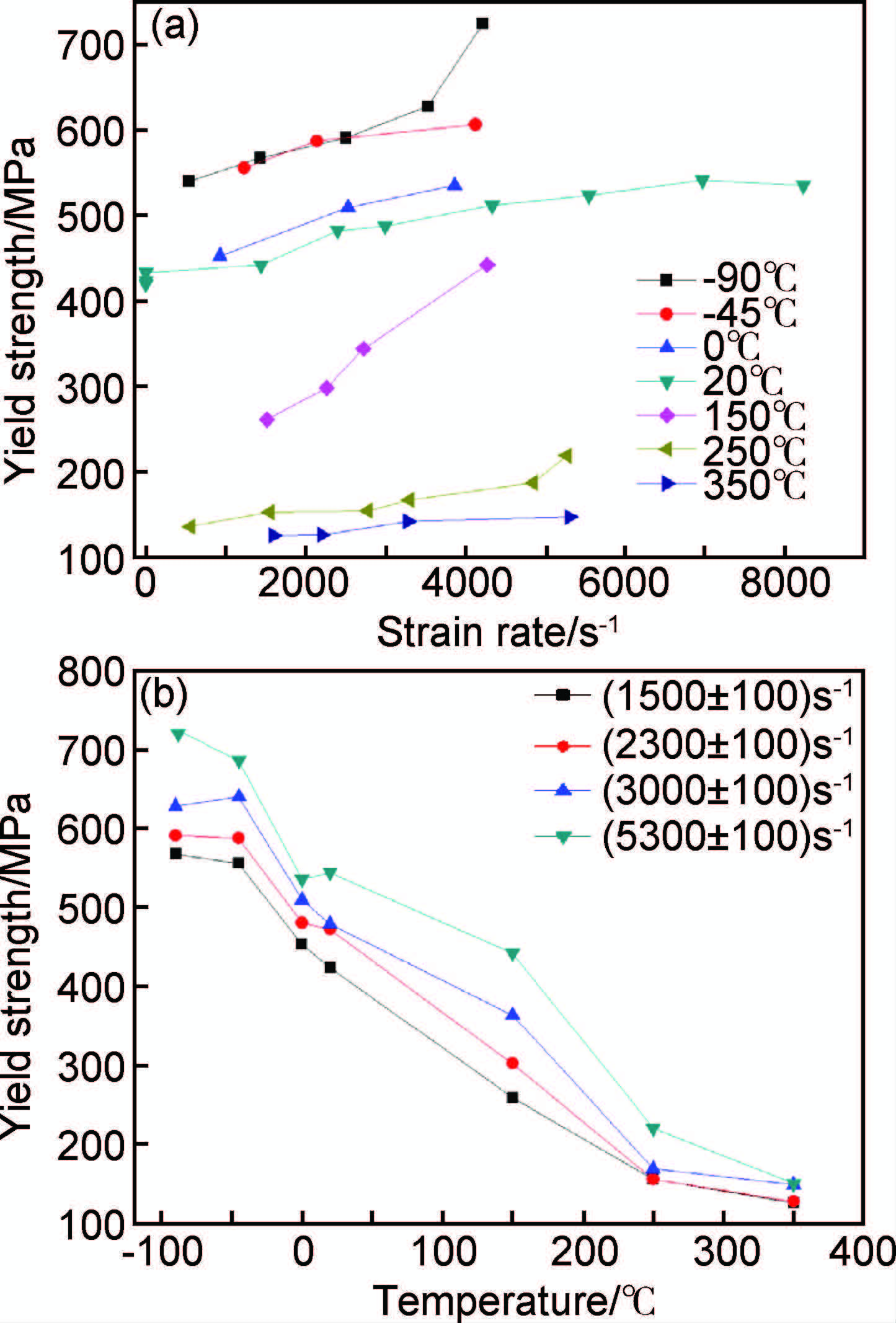

图 3为合金在-90~350℃冲击时屈服强度随应变率和温度的变化关系曲线。由图 3(a)可见,在不同的温度区间,合金的应变率强化效应显著不同。在低温区(-90~0℃),材料的应变率硬化效应比中高温区(20~350℃)明显增强。在250~350℃区间,屈服强度随着应变率增加而缓慢上升。图 3(b)为温度影响合金屈服强度的变化曲线。可以看出,随着温度的升高,2519A铝合金的屈服强度逐渐下降。在3000s-1的应变率条件下,当温度由-90℃升高至350℃时,合金的屈服强度从628MPa降至150MPa,下降了76.1%。

|

图 3 屈服强度随应变率(a)与温度(b)的变化 Fig.3 The yield strength vs strain rate(a) and temperature(b) |

从图 3(a)还可以看出,在低应变率下,2519A铝合金冲击屈服强度对应变率不敏感;而当应变率大于2000s-1时,2519A铝合金屈服强度迅速提高,合金对应变率敏感性增强,这与热激活机制有关。

流变应力与温度、应变率有关,如公式(1)所示。

式中:σ0是与热激活无关的应力常数;ΔG0是无应力作用时热激活自由能;V是热激活体积;k是Boltzman常数;T是环境温度。

在不同的应变率区域热激活发挥的作用并不相同。根据式(1)可知,当应变率增加时,流变应力相应地增加,而热激活位错线的数目随应变率的增加而减少[14]。在低应变冲击下,热激活位错线的数量超过屈服所需越过的短程能垒数,热激活作用被充分利用,而热激活作用可降低材料的屈服强度。因此,在低应变冲击下,2519A铝合金冲击屈服强度对应变率不敏感。从较低应变率向中、高应变率变化时,材料屈服所需跨越的能垒增加,热激活作用减弱,屈服抗力迅速增加。因而在应变率为2000~5000s-1时,合金屈服强度的跳跃较大。但强化效应并非随应变率的增加而无限增加,文献[4]指出此时必定存在峰值应变率。从本实验来看,在常温环境下,合金的峰值应变率在7000~8200s-1之间。由此可见,应变率对材料流变应力具有双重影响。一方面,应变率增大,可动位错密度增加,与基体中的强化相粒子发生强烈的交互作用,在宏观上表现为应变率强化效应;另一方面,高速冲击过程近似为绝热过程,塑性做功转化的热量(转化率90%~95%)来不及散失,造成局部温度上升,材料的局部组织发生热软化,材料的变形抗力降低。

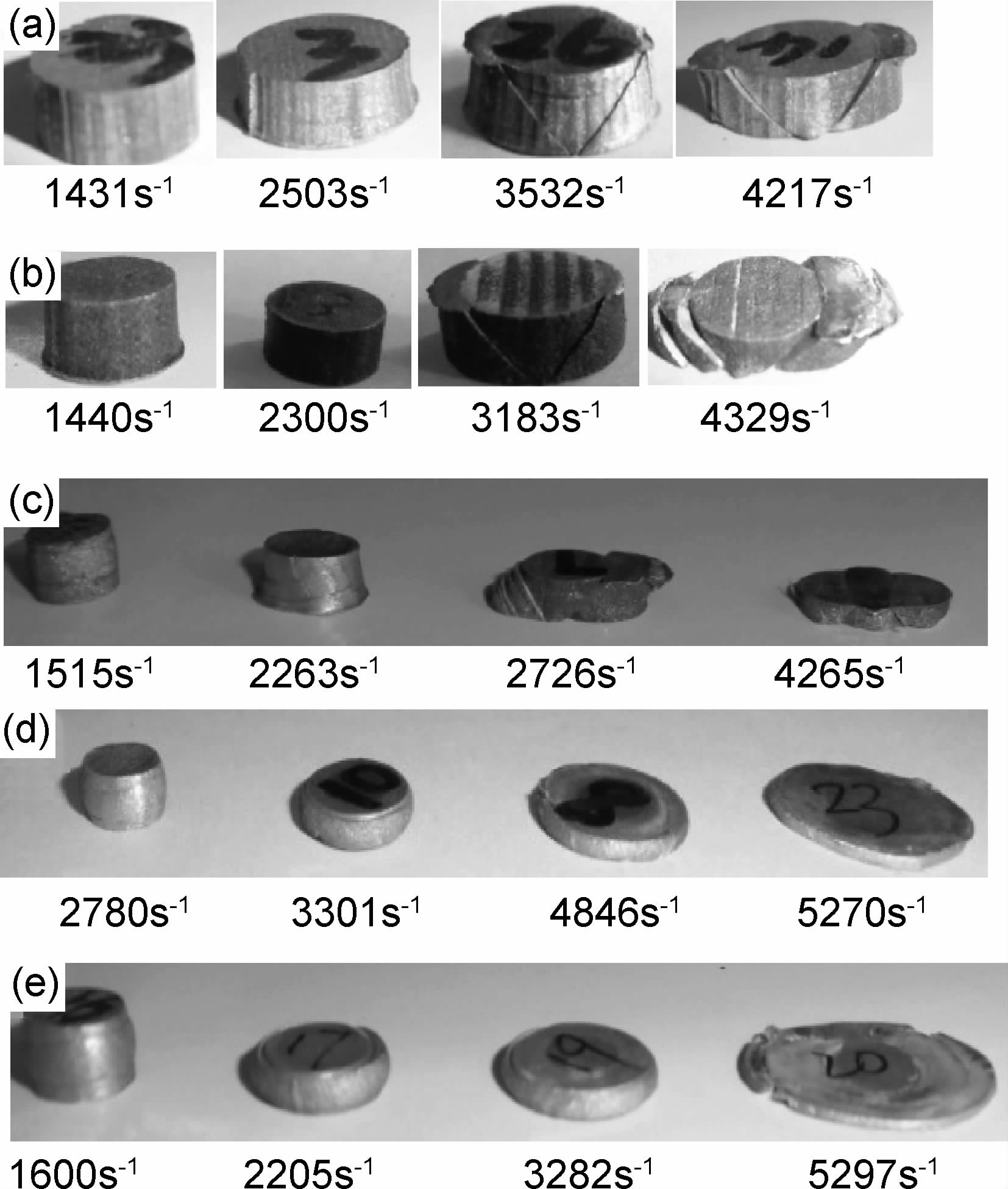

2.2 微观组织分析图 4(a)为-90℃条件下应变率分别为1431,2503,3532,4217s-1冲击后的照片。由于低温环境下材料强度增加,2519A铝合金在应变率为1431s-1时变形较小;在应变率为3523s-1时,材料发生剪切破坏,剪切面与圆柱底面近似成45°角。图 4(b)分别为20℃下应变率为1440,2300,3183,4329s-1冲击后的宏观照片。图 4(c)分别为150℃下应变率为1515,2263,2726,4265s-1冲击后的照片,在应变率为2726s-1时,2519A铝合金发生破坏,相对-90℃和20℃条件下样品的破坏情况而言,该温度下材料出现了多个与圆柱底面近似成45°角的剪切破坏面。图 4(d)分别为250℃下应变率为2780,3301,4846,5270s-1冲击后的照片。图 4(e)分别为350℃下应变率为1600,2205,3282,5297s-1冲击后的照片。由于随着温度升高,2519A铝合金强度下降,启动的滑移系增多,材料的塑性更好,因此,在250℃和350℃条件下2519A铝合金并没有发生宏观破坏,材料产生大的塑性变形,且变形比较均匀。从图 4可以看出,在低应变率下2519A铝合金发生塑性变形,随着应变率增加,材料发生剪切破坏。随着温度的升高,材料的变形更加均匀,这在高应变下表现得更为明显。在高应变下,当环境温度为-90℃和20℃时,2519A铝合金发生局部剪切破坏,且发生在与圆柱底面近似成45°角的两个平面;在150℃时,发生剪切破坏的平面增多;而在250℃和350℃时,2519A铝合金变形均匀,材料并没有发生剪切破坏。

|

图 4 不同温度下样品冲击后的宏观照片 (a)-90℃;(b)20℃;(c)150℃;(d)250℃;(e)350℃ Fig.4 The images of samples after impact at different temperatures (a)-90℃;(b)20℃;(c)150℃;(d)250℃;(e)350℃ |

材料在动态冲击条件下的组织明显区别于准静态的一个重要特征就是绝热剪切带。绝热剪切带一般表现为变形局域化(宽度0.1~100μm)、形成时间短(微秒量级)、大应变、带内产生绝热温升[15]。图 5为样品在不同环境温度下冲击后的金相组织照片。在-90℃、应变率为1431s-1时,合金动态冲击后出现了绝热剪切带,带内外组织特征存在明显差异,并且在绝热剪切带内出现约60μm的微裂纹,如图 5(a)所示。当应变率增大至3532s-1时,绝热剪切带内出现长度较短的裂纹;这些裂纹由许多细小的微裂纹组成,如图 5(b)所示。在-90℃、应变率为4217s-1时,变形组织中形成尺寸较大的微裂纹,局部的基体组织发生扭曲变形,如图 5(c)所示。

|

图 5 不同温度下样品冲击后的金相照片 (a)-90℃,1431s-1;(b)-90℃,3532s-1;(c)-90℃,4217s-1;(d)150℃,1515s-1; (e)150℃,2263s-1;(f)150℃,2726s-1;(g)350℃,1600s-1;(h)350℃,2205s-1;(i)350℃,3282s-1 Fig.5 The optical photographs of samples after impact at different temperatures (a)-90℃,1431s-1;(b)-90℃,3532s-1; (c)-90℃,4217s-1;(d)150℃,1515s-1;(e)150℃,2263s-1;(f)150℃,2726s-1; (g)350℃,1600s-1;(h)350℃,2205s-1;(i)350℃,3282s-1 |

图 5(d),(e),(f)为150℃下,应变率分别为1515,2263,2726s-1的金相组织。当应变率为1515s-1时,2519A铝合金变形较均匀,以流线型的变形组织为主,如图 5(d)所示。图 5(e)中绝热剪切带沿45°方向扩展,并逐渐转化为裂纹。当应变率为2726s-1时,合金试样出现较多的形变带和微裂纹。剪切带在距离冲击表面约120μm处发生扩展或汇聚,如图 5(f)所示。

图 5(g),(h),(i)为350℃下,应变率分别为1600,2205,3282s-1的金相组织。当应变率为1600s-1时,2519A铝合金发生塑性变形,形变带沿45°方向扩展,与基体组织界线不明显,如图 5(g)所示。随着应变率的提高,材料的显微组织发生较大变化,流线型的变形组织发生一定量的扭曲,如图 5(h),(i)所示。

从图 5可以看出,2519A铝合金在不同温度区间显微组织形态各异。温度范围为250~350℃时,合金热软化效应明显,材料发生均匀的塑性变形,组织主要是以形变带为主。当冲击温度为20~150℃时,组织变形特征以绝热剪切带为主,局部产生微裂纹,如图 5(f)所示。当温度降至-90℃时,2519A铝合金在应变率为1431s-1时产生了绝热剪切带。而在150℃和350℃时,2519A铝合金在低应变率时并没有产生绝热剪切带。绝热剪切带内温升瞬时发生,导致带内材料发生热软化,而后急速“冷却”,为微孔洞的形核提供条件。这些缺陷与应力集中共同作用最终形成了微裂纹。当温度降至-90℃时,绝热剪切带内出现长度较短、连续性较差的微裂纹,其末端向基体方向延伸,这与150℃冲击下形成的微裂纹的形态差异显著。图 5(e),(f)中微裂纹较为连续,而图 5(b)中连续性较差,这可能是由于低温环境下材料强度增加,开启的滑移减少,材料的整体塑性变形能力降低,变形局部化严重,因而产生局部的类似于“脆性”断裂的连续性较差的微裂纹。

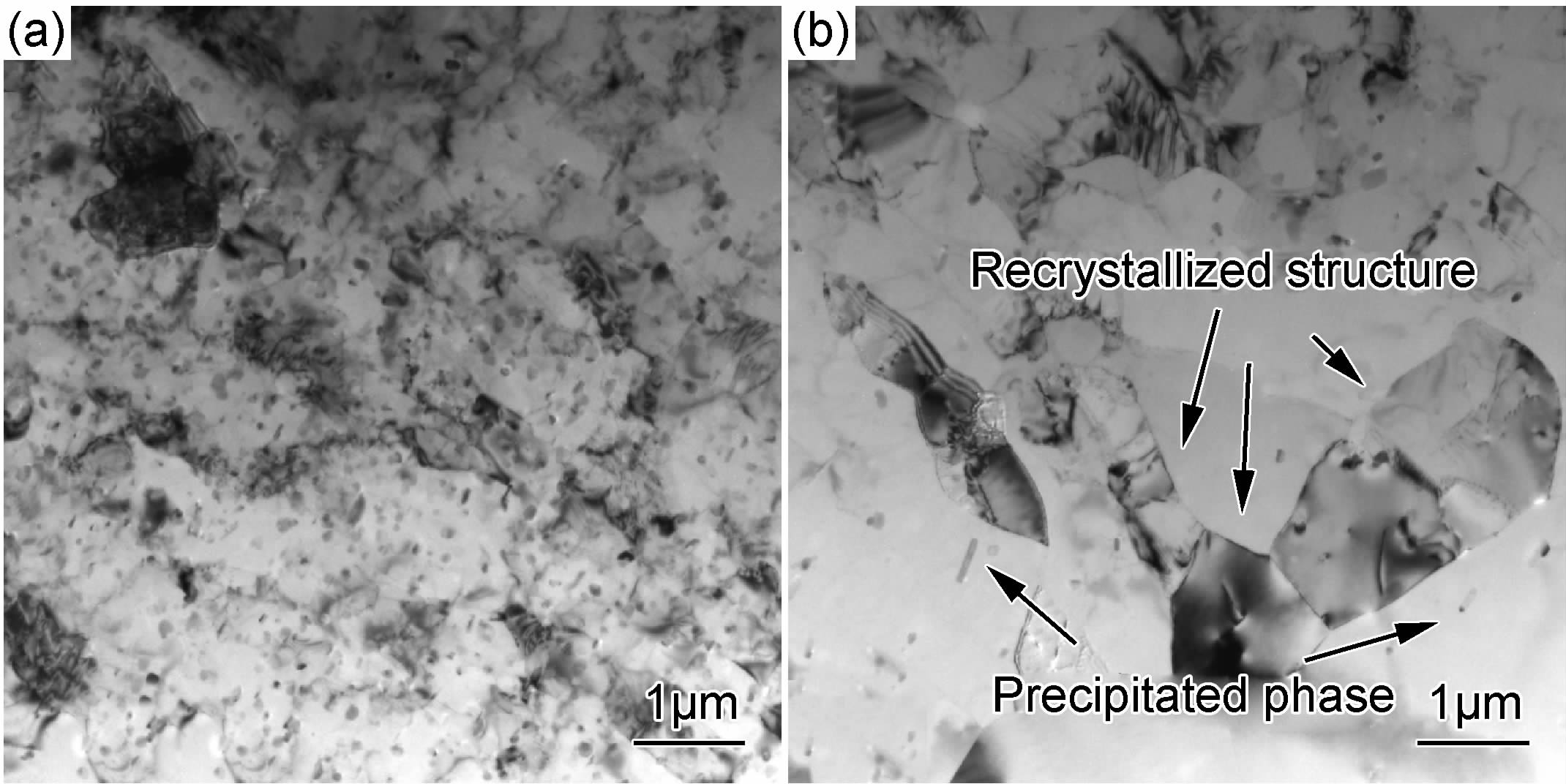

图 6为合金在350℃、应变率为3282s-1条件下冲击后的透射照片。可以看出,2519A铝合金内同时发生不完全的动态回复与动态再结晶现象。由于动态回复不完全,组织中残留少量的位错,回复过程中产生微米量级的亚结构,如图 6(a)所示。当动态再结晶发生后,弥散沉淀相粒子回溶,位错密度迅速下降,亚晶尺寸增大,形成再结晶晶粒,如图 6(b)所示。当材料处于动态回复末期、发生再结晶时,材料的强度迅速下降。

|

图 6 350℃条件下冲击后的组织形态 (a)动态回复组织;(b)动态再结晶组织 Fig.6 The microstructures after impact at 350℃ (a)dynamic recovery microstructure;(b)dynamic recrystallized microstructure |

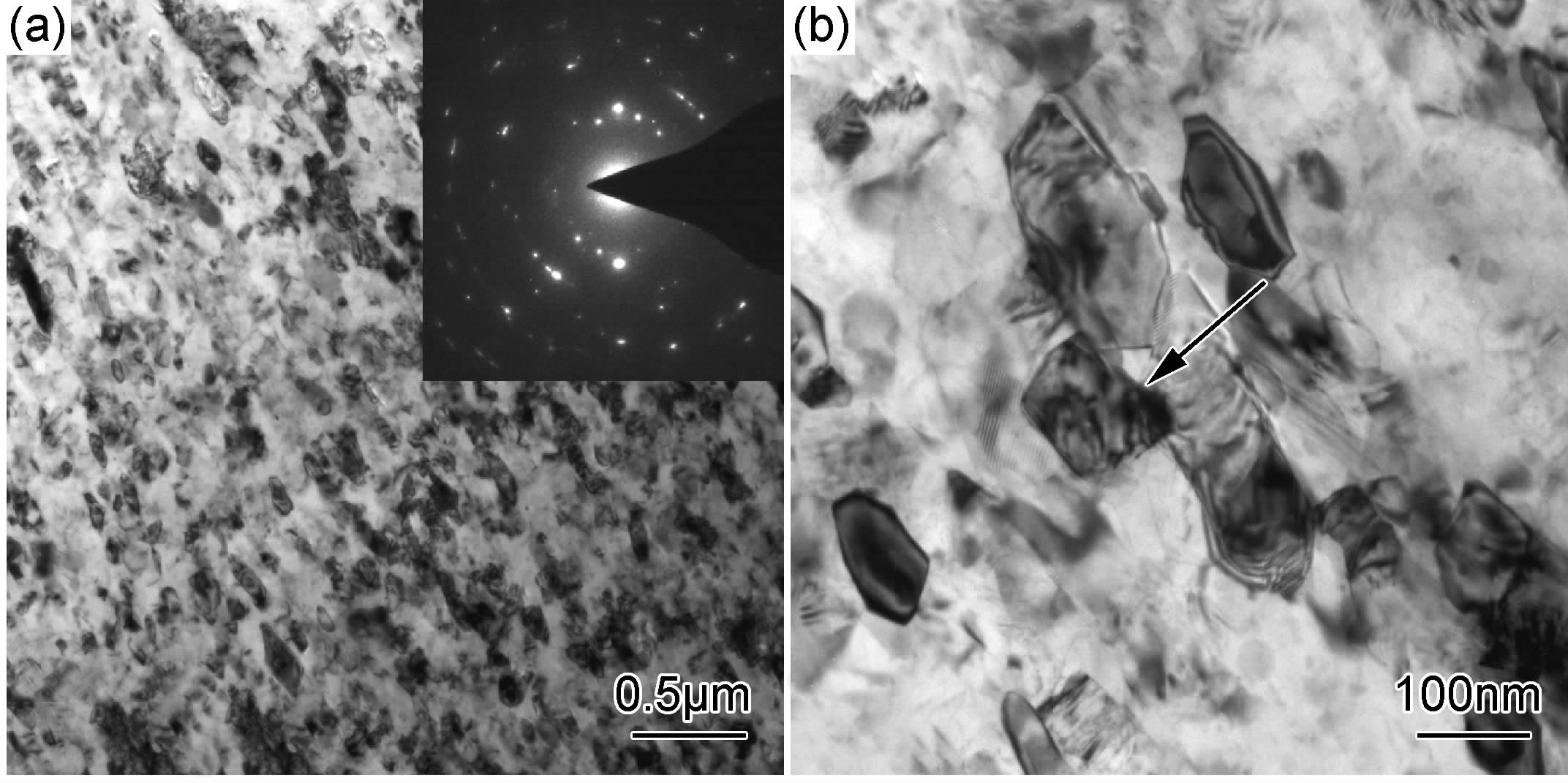

图 7为-90℃、应变率3532s-1时绝热剪切带中心区域的组织形态。从图 7(a)可以看出,其电子衍射图是断续的环状,表明动态冲击后材料组织有许多小的随机取向的等轴亚晶粒。绝大部分的亚晶晶粒都未发生长大,但仍有一小部分发生动态再结晶。图 7(b)箭头所示为亚晶晶粒长大形成新晶界的形态。

|

图 7 -90℃条件下冲击后的组织形态 (a)亚晶组织;(b)再结晶组织 Fig.7 The microstructures after impact at -90℃ (a)subgrain microstructure;(b)recrystallized microstructure |

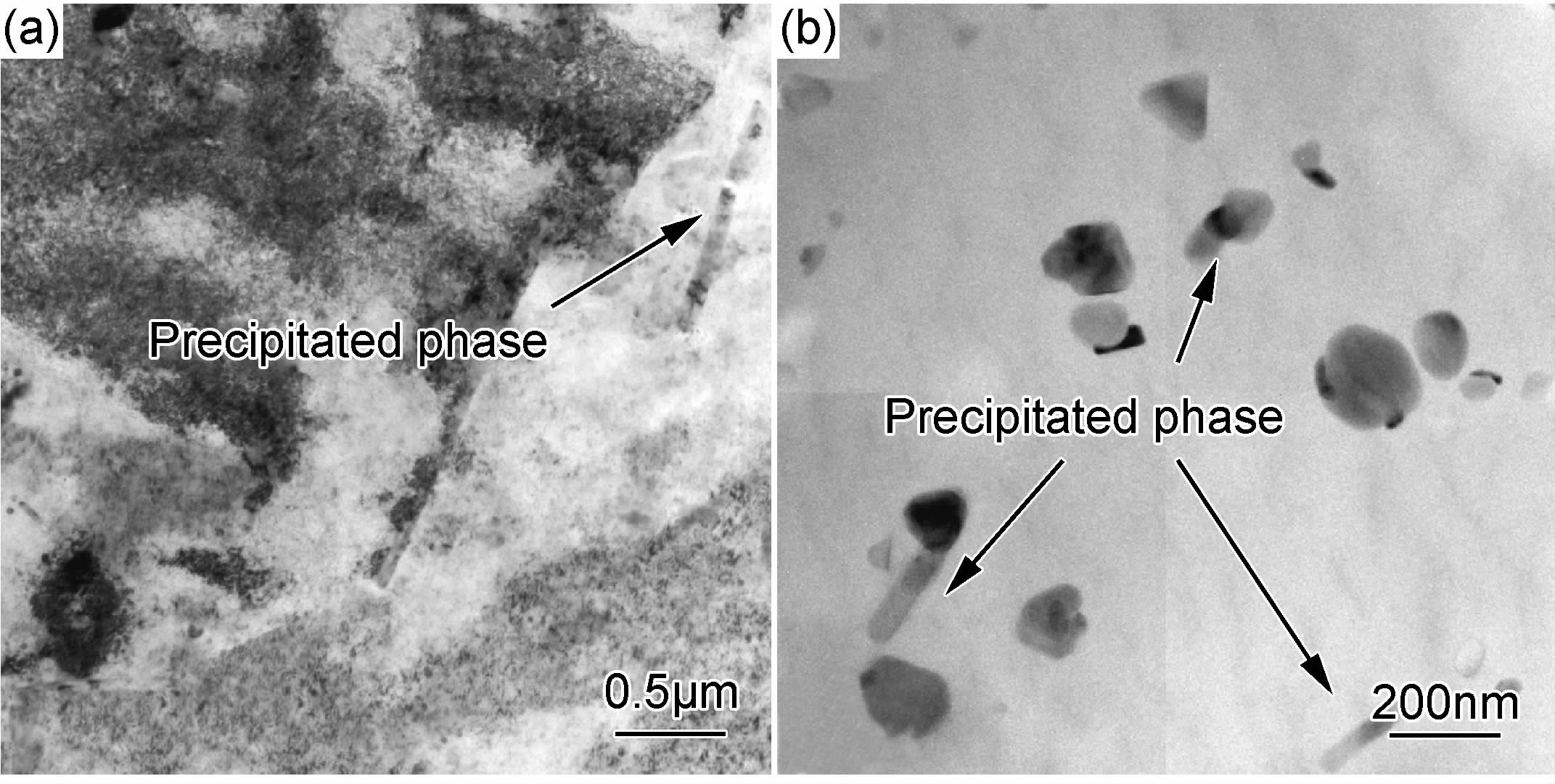

图 8为不同冲击条件下试样的TEM照片。图 8(a)为-90℃下,应变率为3532s-1的透射照片,可以看到细长的析出相周围塞积了大量的位错,粒子发生了断裂。图 8(b)为350℃下,应变率为3282s-1冲击后的透射照片,此时析出相并没有发生断裂。在样品加热升温以及绝热剪切温升的影响下,部分析出相粗化并且呈现多边形化,2519A铝合金强度降低。由于高温环境下,2519A铝合金强度降低,晶界容易变形,晶内可启动的滑移系较多,且容易发生动态回复与动态再结晶,变形协调性好,因此,析出相不易发生断裂。在低温下变形时,晶核热振动能降低,位错形成割阶的阻力以及割阶运动中所受阻力两者均增大。同时,由于低温环境冲击下,启动的滑移系减少,材料变形局域化更加严重,而且低温环境下析出相变得更脆,因此发生图 8(a)中所示的第二相粒子断裂。

|

图 8 不同冲击条件下试样的TEM照片 (a)-90℃,3532s-1;(b)350℃,3282s-1 Fig.8 TEM micrographs of samples at different impact conditions (a)-90℃,3532s-1;(b)350℃,3282s-1 |

(1)在低应变率冲击载荷下,2519A铝合金冲击屈服强度对应变率不敏感;而当应变率大于2000s-1时,2519A铝合金屈服强度迅速增加,此时合金对应变率敏感性增强。

(2)应变率对2519A铝合金流变应力的影响具有双重性。低于临界应变率时,随着应变率的增加,流变应力相应地增加;但超过临界应变率时,流变应力反而有所降低。

(3)在高温环境(>250℃)下冲击,合金发生均匀的塑性变形,组织以形变带为主,同时较容易发生动态回复与动态再结晶,合金位错密度较低,应变强化效应较低;在温度为20~150℃条件下冲击时,2519A铝合金变形组织主要以绝热剪切带为主。

(4)低温环境下冲击时,合金基体产生微裂纹及第二相粒子断裂现象。低温环境下2519A铝合金强度增加,开启的滑移系减少,材料的整体塑性变形能力降低,变形局部化严重,材料产生局部的类似于“脆性”断裂的连续性较差的微裂纹,绝热剪切带中的第二相粒子也发生断裂。

| [1] | BAXTER G J, FURU T, WHITEMAN J A, et al.The influence of transient strain-rate deformation conditions on the deformed microstructure of aluminum Al-1%Mg[J].Acta Mater,1999,47(8):2367-2376. |

| [2] | FISHER J J Jr. Aluminum alloy 2519 in military vehicles[J]. Advanced Materials and Processes, 2002, 160(9):43-47. |

| [3] | GAO Z G, ZHANG X M, ZHAO Y S, et al. The effect of strain rate on the microstructure of 2519A aluminium alloy plate impacted at 573K[J]. Journal of Alloys and Compounds, 2009, 481(1-2):422-426. |

| [4] | 高志国,张新明,陈明安,等.温度对2519A铝合金高应变速率下动态屈服应力及显微组织的影响[J].稀有金属材料与工程, 2009, 35(5):881-886. GAO Zhi-guo, ZHANG Xin-ming, CHEN Ming-an, et al.Effect of temperature on dynamic yield stress and microstructure of 2519A aluminum alloy at high strain rate[J].Rare Metal Materials and Engineering, 2009, 35(5):881-886. |

| [5] | CHRISTENSEN R J,SWANSON S R,BROWN W S.Split Hopkinson bar tests on rock under confining pressure[J].Experimental Mechanics, 1972, 12(11):508-513. |

| [6] | 伍波,赵满秀,刘婷婷,等.新型形变热处理2618铝合金的显微组织与力学性能研究[J].航空材料学报, 2013, 33(5):29-35. WU Bo, ZHAO Man-xiu, LIU Ting-ting, et al. Microstructure and mechanical properties of aluminum alloy 2618 prepared with new thermomechanical treatment[J]. Journal of Aeronautical Materials, 2013, 33(5):29-35. |

| [7] | 陈鼎,陈振华.铝合金在低温下的力学性能[J].宇航材料工艺, 2000, 30(4):1-7. CHEN Ding, CHEN Zhen-hua. Mechanical properties of pure aluminum alloys at cryogenic temperatures[J].Aerospace Materials &Technology, 2000, 30(4):1-7. |

| [8] | 刘瑛,张新明,李慧中,等. 3种高强铝合金的低温拉伸力学性能研究[J].金属热处理, 2007, 32(1):53-56. LIU Ying, ZHANG Xin-ming, LI Hui-zhong, et al. Tensile properties of three kinds of aluminum alloys at low temperature[J]. Heat Treatment of Metals, 2007, 32(1):53-56. |

| [9] | 刘瑛,张新明,李慧中,等. 2519铝合金的低温拉伸力学性能[J].中南大学学报(自然科学版), 2006, 37(4):641-645. LIU Ying, ZHANG Xin-ming, LI Hui-zhong, et al. Tensile properties of 2519 aluminum alloy at low temperature[J].Journal of Central South University(Science and Technology), 2006, 37(4):641-645. |

| [10] | 李娜,李玉龙,郭伟国. 3种铝合金材料动态性能及其温度相关性对比研究[J].航空学报, 2008, 29(4):903-908. LI Na, LI Yu-long, GUO Wei-guo. Comparison of mechanical properties and their temperature dependencies for three aluminium alloys under dynamic load[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(4):903-908. |

| [11] | XU Y B, ZHONG W L, CHEN Y J, et al. Shear localization and recrystallization in dynamic deformation of 8090 Al-Li alloy[J]. Materials Science and Engineering:A, 2001, 299(1-2):287-295. |

| [12] | 姚俊臣,文丽芳,韩寿波,等.高应变率下阻尼铝合金的动态力学性能研究[J].材料工程, 2006, (6):46-48. YAO Jun-chen, WEN Li-fang, HAN Shou-bo, et al. The dynamic mechanical properties of damping aluminum alloys under high strain rate[J]. Journal of Materials Engineering, 2006, (6):46-48. |

| [13] | 毛萍莉,席通,刘正,等.高应变率下AZ31镁合金焊接接头动态力学性能[J].材料工程, 2014, (5):53-58. MAO Ping-li, XI Tong, LIU Zheng, et al. Dynamic mechanical property of AZ31 magnesium alloy welding joint under high strain rate[J]. Journal of Materials Engineering, 2014,(5):53-58. |

| [14] | 唐长国,朱金华,周惠久.金属材料屈服强度的应变率效应和热激活理论[J].金属学报, 1995, 31(6):248-253. TANG Chang-guo, ZHU Jin-hua, ZHOU Hui-jiu. Correlation between yield stress and strain rate for metallic materials and thermal activation approach[J]. Acta Metallurgica Sinica, 1995, 31(6):248-253. |

| [15] | 肖大武,李英雷,蔡灵仓.绝热剪切研究进展[J].实验力学, 2010, 25(4):463-475. XIAO Da-wu, LI Ying-lei, CAI Ling-cang. Progress in research on adiabatic shearing[J]. Journal of Experimental Mechanics, 2010, 25(4):463-475. |

2016, Vol. 44

2016, Vol. 44