文章信息

- 李滔, 周海涛, 王顺成, 戚文军, 郑开宏.

- LI Tao, ZHOU Hai-tao, WANG Shun-cheng, QI Wen-jun, ZHENG Kai-hong.

- 液固铸造4343/3003/4343铝合金复合锭的界面组织

- Interface Microstructure of 4343/3003/4343 Aluminum Alloy Clad Ingot Prepared by Liquid-solid Casting

- 材料工程, 2016, 44(1): 19-25

- Journal of Materials Engineering, 2016, 44(1): 19-25.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.01.003

-

文章历史

- 收稿日期: 2014-07-21

- 修订日期: 2015-07-24

2. 广东省工业技术研究院, 广州 510650

2. Guangdong General Research Institute of Industrial Technology, Guangzhou 510650, China

铝合金钎焊箔是一类高附加值、高技术含量的层状金属复合材料,具有耐腐蚀、钎焊性和导热性能良好等优点,被广泛应用于汽车和电子电器等领域制造热交换器[1,2,3,4]。热轧复合工艺是目前生产铝合金钎焊箔的主要方法,该方法将3XXX系和4XXX系铝合金互相叠轧,通过大的轧制变形量和产生的高温热效应,使两种铝合金产生冶金结合,获得3XXX/4XXX/3XXX三明治结构的铝合金钎焊箔[5,6]。热轧复合工艺首先需要铸造好两种铝合金锭,然后对铝合金锭进行铣面、热轧、清洗,最后再热轧复合成铝合金钎焊箔,因此,热轧复合工艺生产工序较多,工艺流程较长,生产成本较高[7]。采用铸造方法先将两种铝合金铸造成复合锭,然后再轧制成铝合金钎焊箔,可减少生产工序,缩短工艺流程,降低铝合金钎焊箔的生产成本,因而近年来受到广泛关注[8,9]。蒋会学等[10,11]研究了直接水冷半连续铸造复合法制备的铝合金复合锭的界面元素分布和界面附近熔体的温度场分布。李继展等[12,13]研究了带有内结晶器的连铸铸造工艺制备的铝合金复层圆铸坯的界面组织、元素分布和界面结合强度。张卫文等[14,15]研究了双流浇注半连续铸造对铝合金复合锭的界面组织特征的影响。研究结果表明,采用液/液复合铸造法生产铝合金复合锭对铸造工艺要求非常严格,否则铸造过程中两种铝合金液容易混合,导致铝合金复合锭界面不清晰,各层金属厚度难以精确控制。

制备铝合金钎焊复合箔材的复合锭要求复合界面是冶金结合,并且冶金结合界面清晰、平直,没有孔洞、夹渣、混溶等缺陷存在。复合锭的界面冶金结合越好,结合力越高,钎焊复合箔材的质量也越高。液固铸造法制备金属复合锭是将一种金属液直接浇注到另一种金属锭表面,通过两种金属之间的原子扩散获得冶金结合的复合锭[16]。该方法容易获得复合界面清晰、金属层厚度控制准确的复合锭。本工作采用液固铸造法制备4343/3003/4343铝合金复合锭,研究了4343/3003/4343铝合金复合锭的界面组织,并分析了复合锭的界面结合机理。

1 实验材料与方法实验材料为3003和4343铝合金,采用工业纯铝(99.8%,质量分数,下同)、速溶硅(99.7%)、纯镁(99.8%)和Al-10Mn合金分别熔炼配制。经SPECTROMAX X光电直读光谱仪测定,3003铝合金的化学成分为:Mn 1.27%,Cu 0.18%,Fe 0.16%,Si 0.08%,Zn 0.02%,余量为Al。4343铝合金的化学成分为:Si 8.13%,Fe 0.14%,Cu 0.01%,Mn 0.01%,Zn 0.05%,余量为Al。

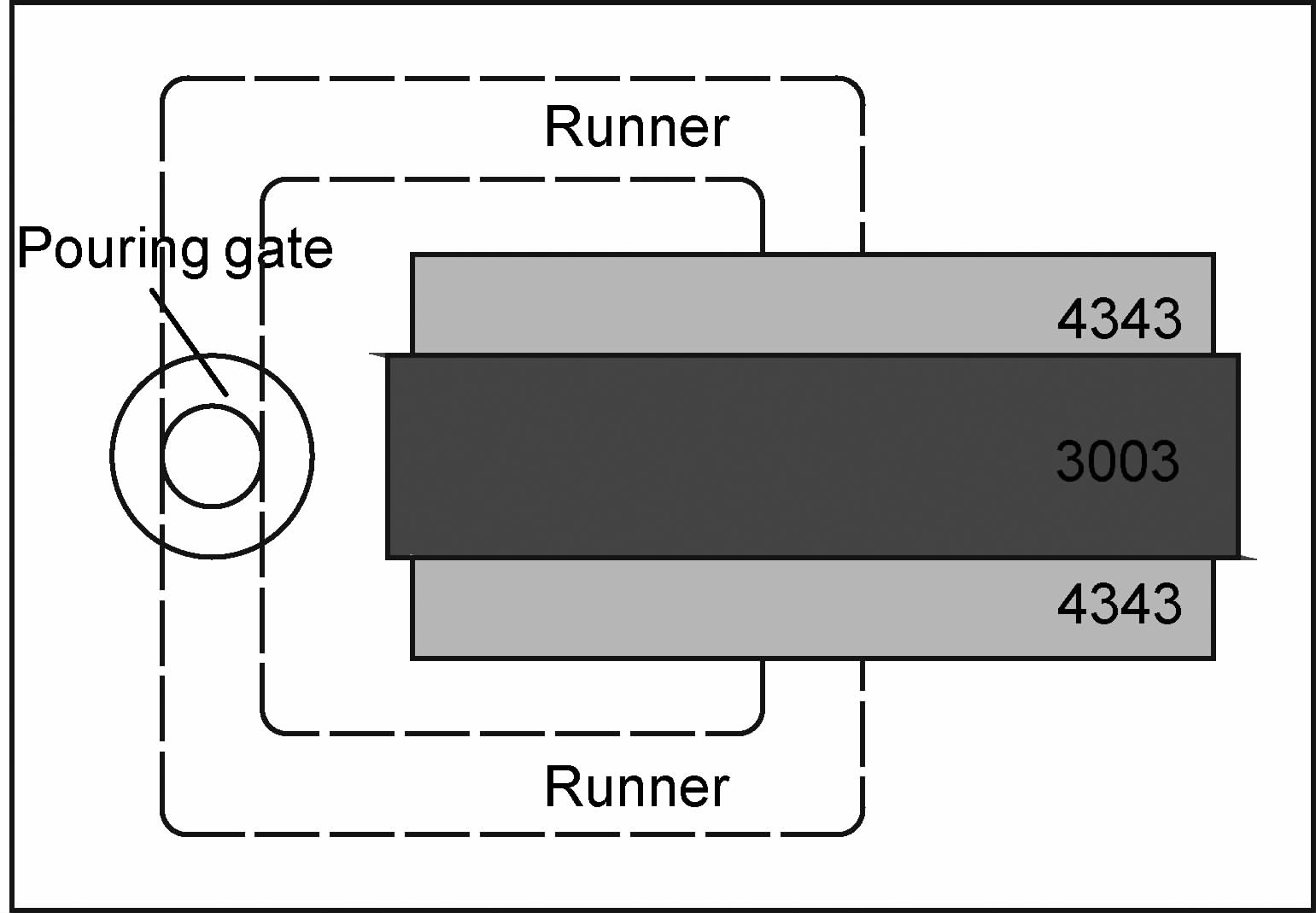

实验设备为7.5kW井式电阻炉和石墨坩埚。在电阻炉内加热熔化3003铝合金,经精炼和扒渣后,于720℃浇注到金属模内铸成40mm×160mm×200mm铝合金扁锭。对3003铝合金扁锭进行铣面后,再用5% 的HCl溶液和5%的NaOH溶液对扁锭表面进行清洗,去除表面的油污和氧化皮,最后在扁锭表面涂覆一层氟盐助剂。在电阻炉内加热熔化4343铝合金,加入质量分数为0.2%的Al-10Sr合金进行变质处理,经精炼和扒渣后,分别于650,675,700,725,750,775℃浇注到液固铸造模具内,铸造成80mm×160mm×200mm的4343/3003/4343铝合金复合锭,模具结构示意图如图 1所示,其中3003铝合金扁锭的预热温度为350℃,模具预热温度为500℃。

| 图1 液固铸造模具结构示意图 Fig.1 Schematic diagram of liquid-solid casting | |

沿铝合金复合锭中心位置锯开,经磨制、抛光并用特强混合酸溶液(75mL HCl+25mL HNO3+5mL HF)腐蚀后观察复合锭的宏观组织。在铝合金复合锭界面处取样,试样经磨制、抛光并用混合酸溶液(5mL HCl+3mL HNO3+2mL HF+190mL H2O)腐蚀后,在LEICA-DMI3000M金相显微镜下进行组织观察,采用JOELJSM-820型场发射扫描电镜进行显微组织观察,采用能谱微区分析法对4343/3003复合界面两侧的Si,Mn元素含量进行分析。利用DNS200型电子拉伸试验机进行室温拉伸,拉伸速率为2mm/min,检测4343/3003/4343铝合金复合锭的界面结合强度。

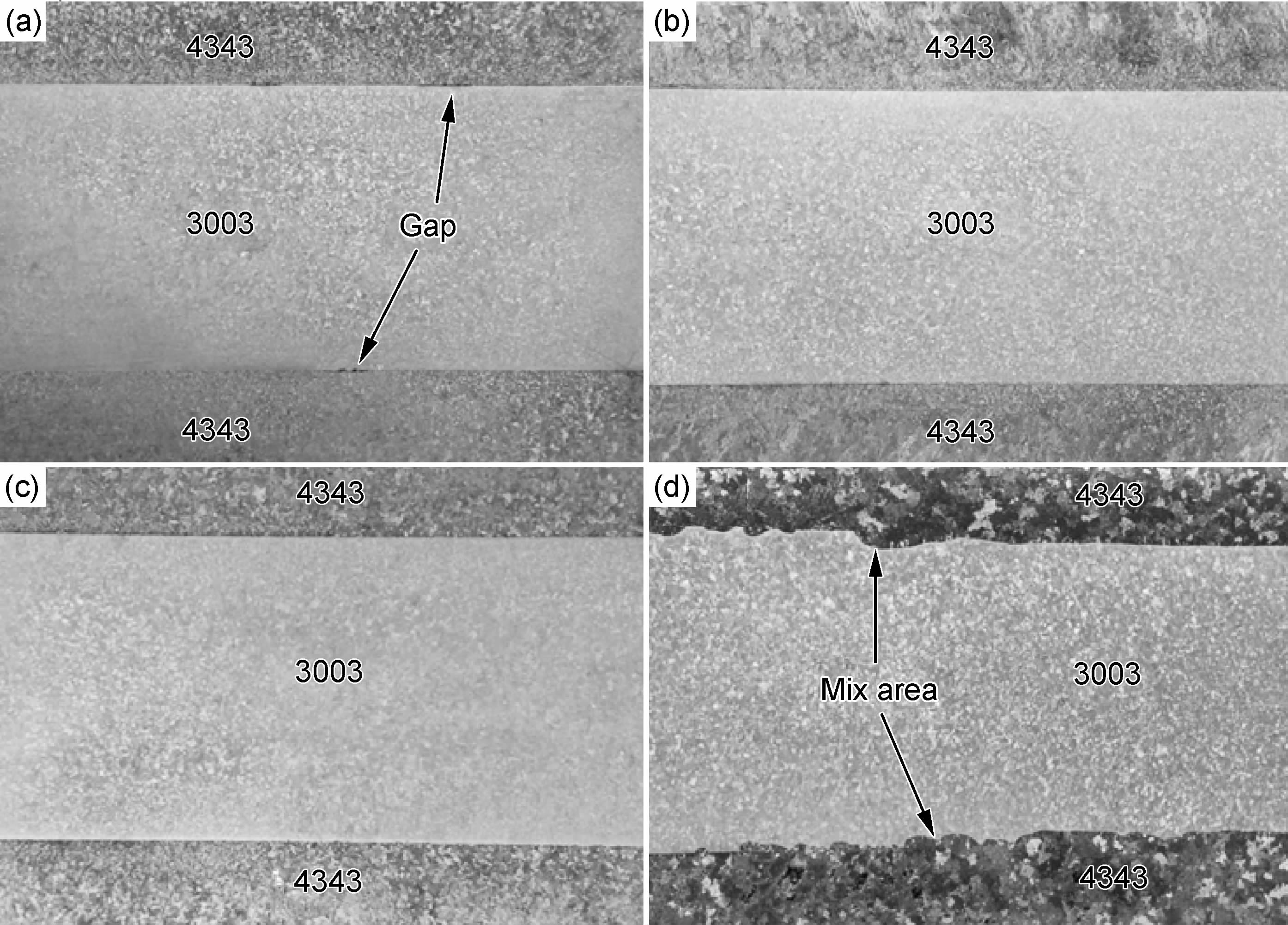

2 结果与分析 2.1 复合锭的界面组织图 2为4343/3003/4343铝合金复合锭的宏观组织。由图 2可见,当4343铝合金的浇注温度为700℃时,4343/3003复合界面局部区域存在宏观缝隙,如图 2(a)所示,表明界面冶金结合较差。当4343铝合金的浇注温度提高到725℃和750℃时,4343/3003复合界面清晰、平直,未见缝隙存在,如图 2(b),(c)所示。当4343铝合金的浇注温度提高到775℃时,4343/3003复合界面呈现弯曲不平整,如图 2(d)所示,表明4343铝合金的浇注温度过高,导致3003铝合金复合锭表面发生了熔化。

| 图2 4343/3003/4343铝合金复合锭的宏观组织 (a)700℃;(b)725℃;(c)750℃;(d)775℃ Fig.2 Macrostructure of 4343/3003/4343 aluminum alloy clad ingot (a)700℃;(b)725℃;(c)750℃;(d)775℃ | |

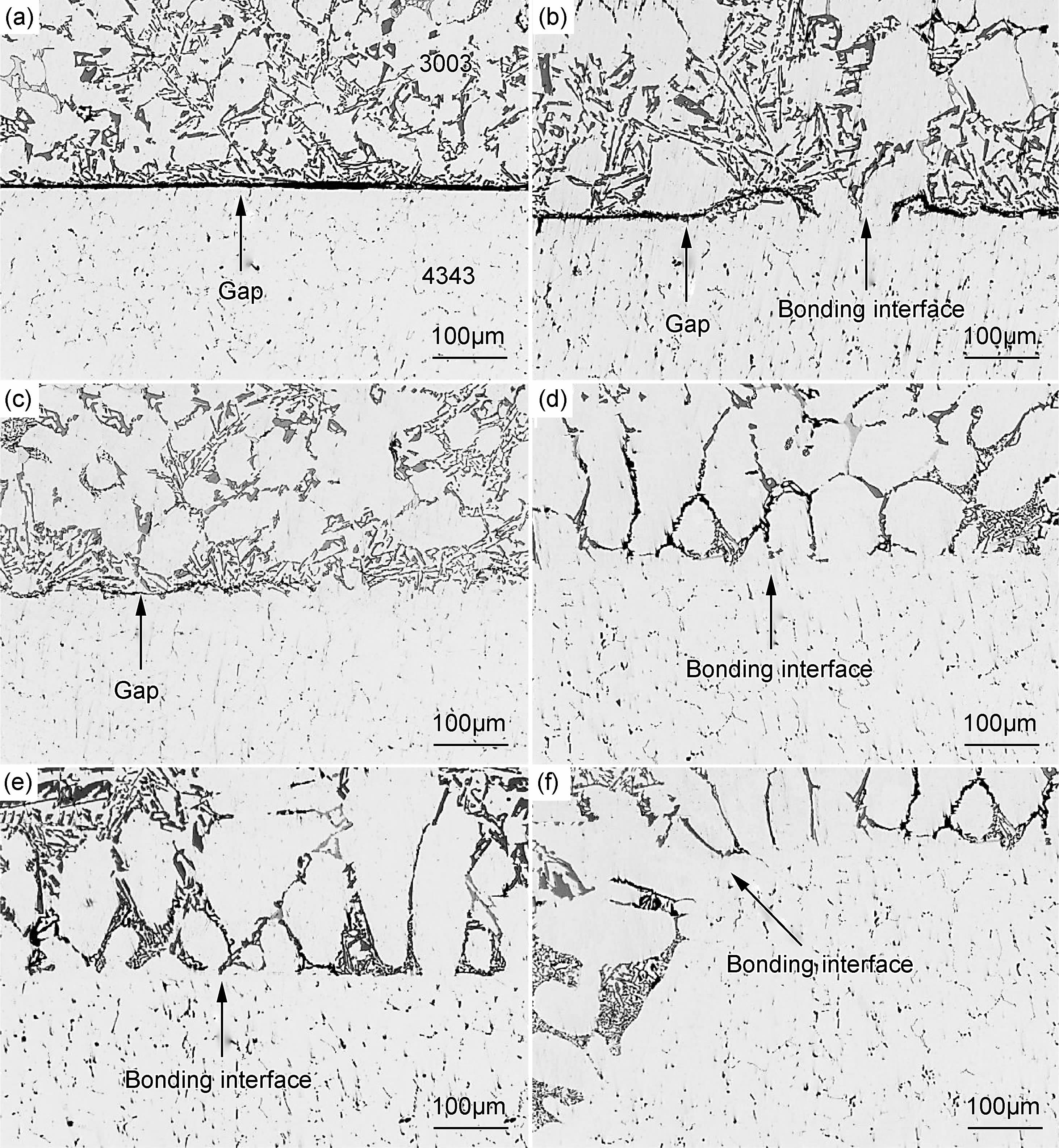

图 3为4343/3003/4343铝合金复合锭复合界面的显微组织。由图 3可见,当4343铝合金的浇注温度为650℃时,4343/3003复合界面处存在较宽的缝隙,如图 3(a)所示,表明4343和3003铝合金未实现冶金结合。当4343铝合金的浇注温度提高到675℃时,可以看到4343/3003复合界面的缝隙宽度变窄,局部区域出现了冶金结合,如图 3(b)所示。随着4343铝合金的浇注温度提高到700℃时,4343/3003复合界面大部分区域已实现冶金结合,只有少部分区域仍存在细小的缝隙(图 3(c))。当4343铝合金的浇注温度提高到725℃和750℃时,4343/3003复合界面清晰平直,表明4343和3003铝合金实现了良好的冶金结合,如图 3(d),(e)所示。当4343铝合金的浇注温度提高至775℃时,由于4343铝合金的浇注温度过高,导致3003铝合金复合锭表面发生局部熔化,虽然4343和3003铝合金之间实现了冶金结合,但复合界面弯曲、不平直(图 3(f))。综上所述,液固铸造4343/3003/4343铝合金复合锭,4343铝合金的最佳浇注温度为725~750℃。

| 图3 4343/3003/4343铝合金复合锭复合界面的显微组织 (a)650℃;(b)675℃;(c)700℃;(d)725℃;(e)750℃;(f)775℃ Fig.3 Microstructure of 4343/3003/4343 aluminum alloy clad ingot (a)650℃;(b)675℃;(c)700℃;(d)725℃;(e)750℃;(f)775℃ | |

图 4为4343/3003/4343铝合金复合锭的复合界面扫描电镜图。当4343铝合金的浇注温度为650℃时,4343/3003复合界面存在一条平直的缝隙,4343铝合金侧无Al-Si固溶体层,如图 4(a)所示。当4343铝合金的浇注温度提高到700℃时,4343/3003复合界面大部分区域已实现冶金结合,4343/3003复合界面处存在一层较薄的Al-Si固溶体层,如图 4(b)所示。当4343铝合金的浇注温度提高到750℃时,4343/3003复合界面实现了良好的冶金结合,Al-Si固溶体层的厚度增加,厚薄均匀,如图 4(c)所示。当4343铝合金的浇注温度提高到775℃时,4343/3003复合界面弯曲不平直,并且Al-Si固溶体层也不平直,厚薄不均匀,如图 4(d)所示。当铝合金复合锭获得具有冶金结合界面时,会形成Al-Si固溶体层。浇注4343铝合金后,急冷形成的固溶体层没有析出第二相。

| 图4 4343/3003/4343铝合金复合锭的复合界面扫描电镜图 (a)650℃;(b)700℃;(c)750℃;(d)775℃ Fig.4 SEM images of 4343/3003/4343 aluminum alloy clad ingot (a)650℃;(b)700℃;(c)750℃;(d)775℃ | |

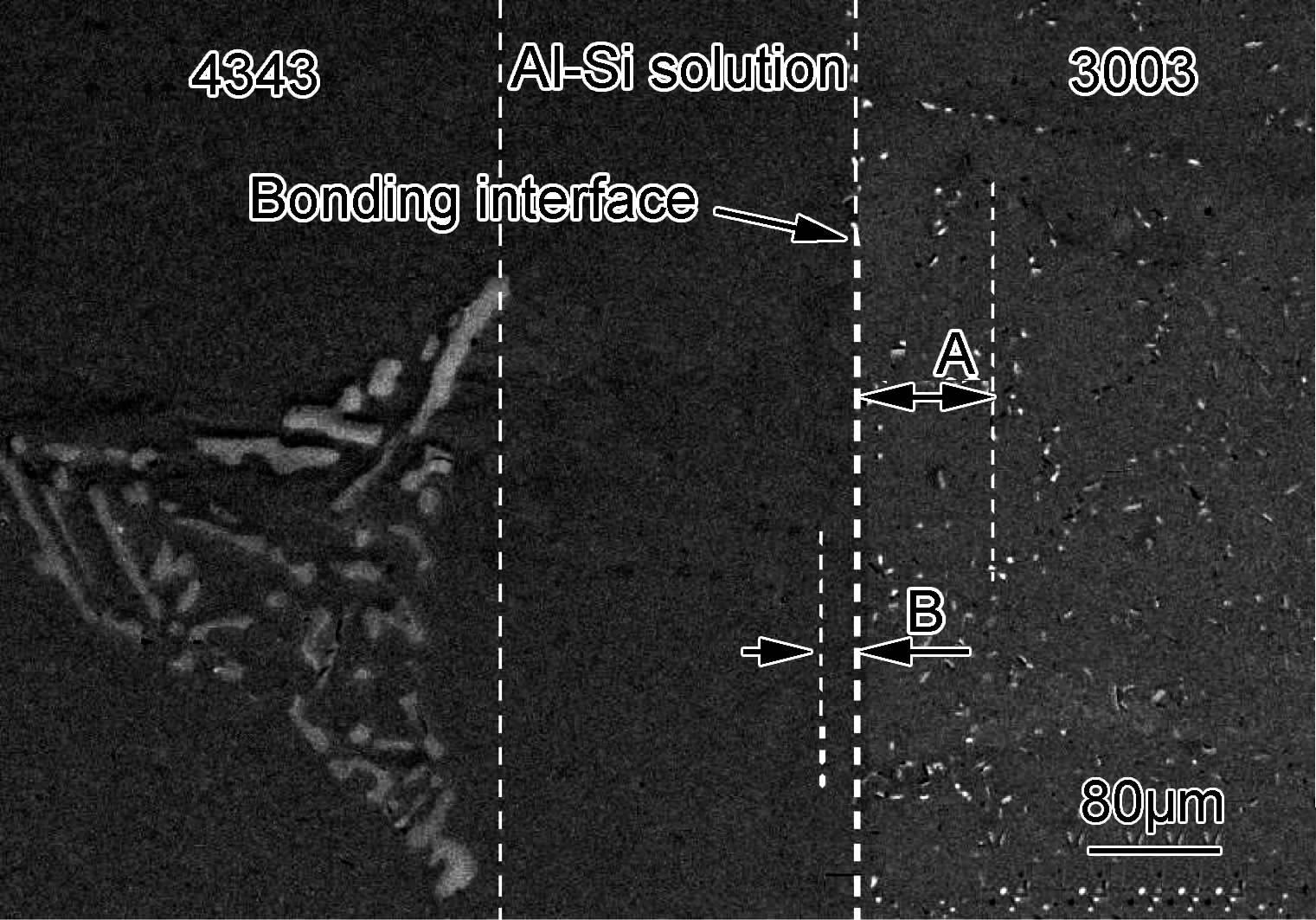

图 5为铝合金复合锭4343/3003界面处的显微形貌。由图 5可见,4343铝合金和3003铝合金之间存在一层厚薄均匀的Al-Si固溶体层。高温下,Al-Si固溶体层中溶质原子Si向3003铝合金一侧进行扩散(图 5中A所示扩散区域),同时,3003铝合金的Mn元素向Al-Si固溶体层一侧进行扩散(图 5中B所示扩散区域),形成合金元素梯度变化的扩散层。

| 图5 铝合金复合锭4343/3003界面处的显微形貌 Fig.5 Microstructure of 4343/3003 interface of aluminum alloy clad ingot | |

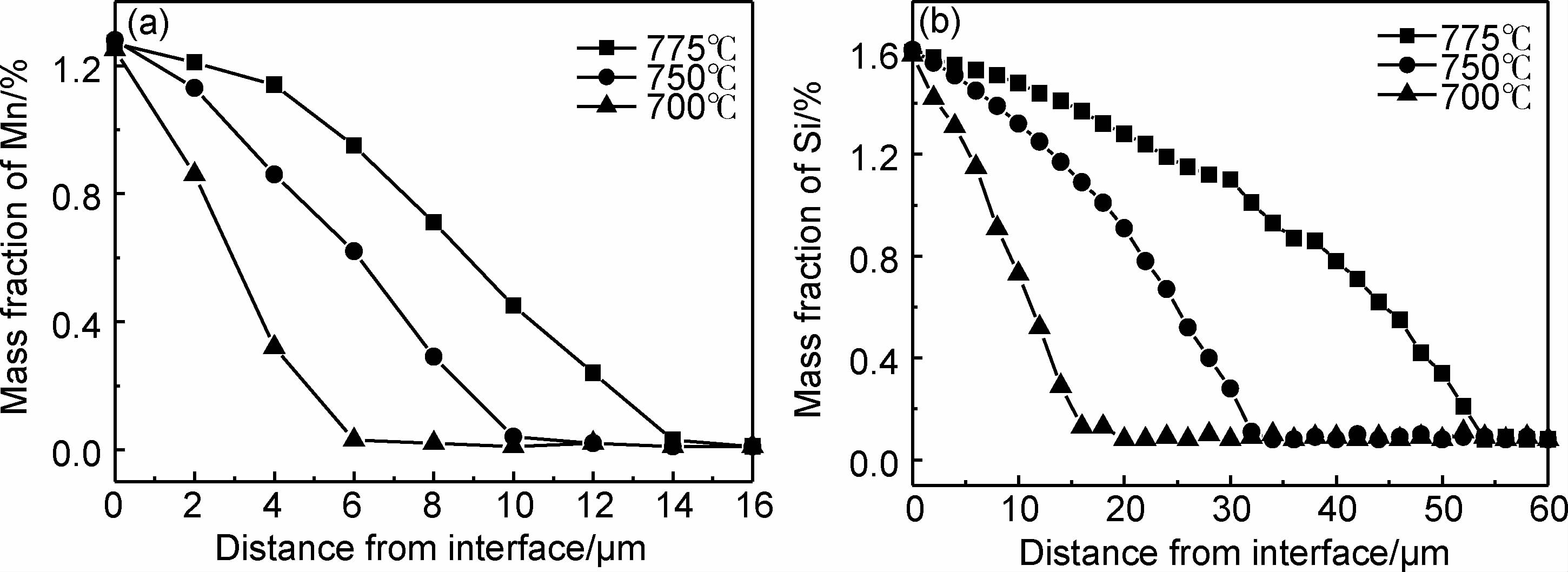

图 6为4343/3003/4343铝合金复合锭的结合界面处Mn和Si的分布。由图 6可见,Mn和Si的含量在扩散区域内呈梯度分布。当4343铝合金的浇注温度为700℃时,Mn和Si的扩散距离较短,分别为6μm和16μm。当4343铝合金的浇注温度提高到750℃时,Mn和Si的扩散距离增加,分别为10μm和32μm。当4343铝合金的浇注温度提高到775℃时,由于浇注温度过高,导致3003铝合金复合锭的局部表层金属被熔化,Mn和Si的扩散距离进一步增加,分别为14μm和54μm。Al-Si固溶体层厚度主要由4343铝合金熔体的浇注温度决定,浇注温度越高,固溶体层厚度越大。从图 6还可以看出,在不同温度下浇注4343铝合金制备铝合金复合锭,Si的扩散距离要大于Mn的扩散距离。一方面,这是由于Si在铝合金中的原子活跃度要大于处于固态或半固态的Mn[12]。另一方面,4343铝合金浇注后,在4343/3003复合界面附近处形成梯度分布的温度场,Si更容易实现从高温Al-Si固溶体层向低温3003铝合金区域的迁移,而Mn难以从低温3003铝合金区域向高温Al-Si固溶体层扩散。

| 图6 铝合金复合锭的结合界面处Mn(a)和Si(b)的分布 Fig.6 Distribution of Mn(a) and Si(b) on the interface of aluminum alloy clad ingot | |

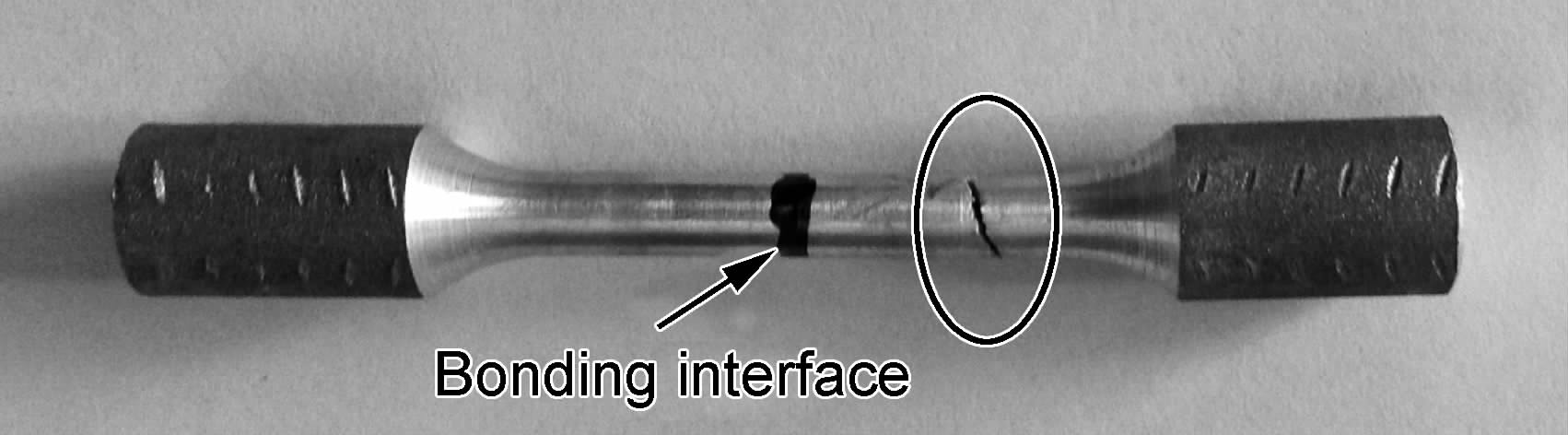

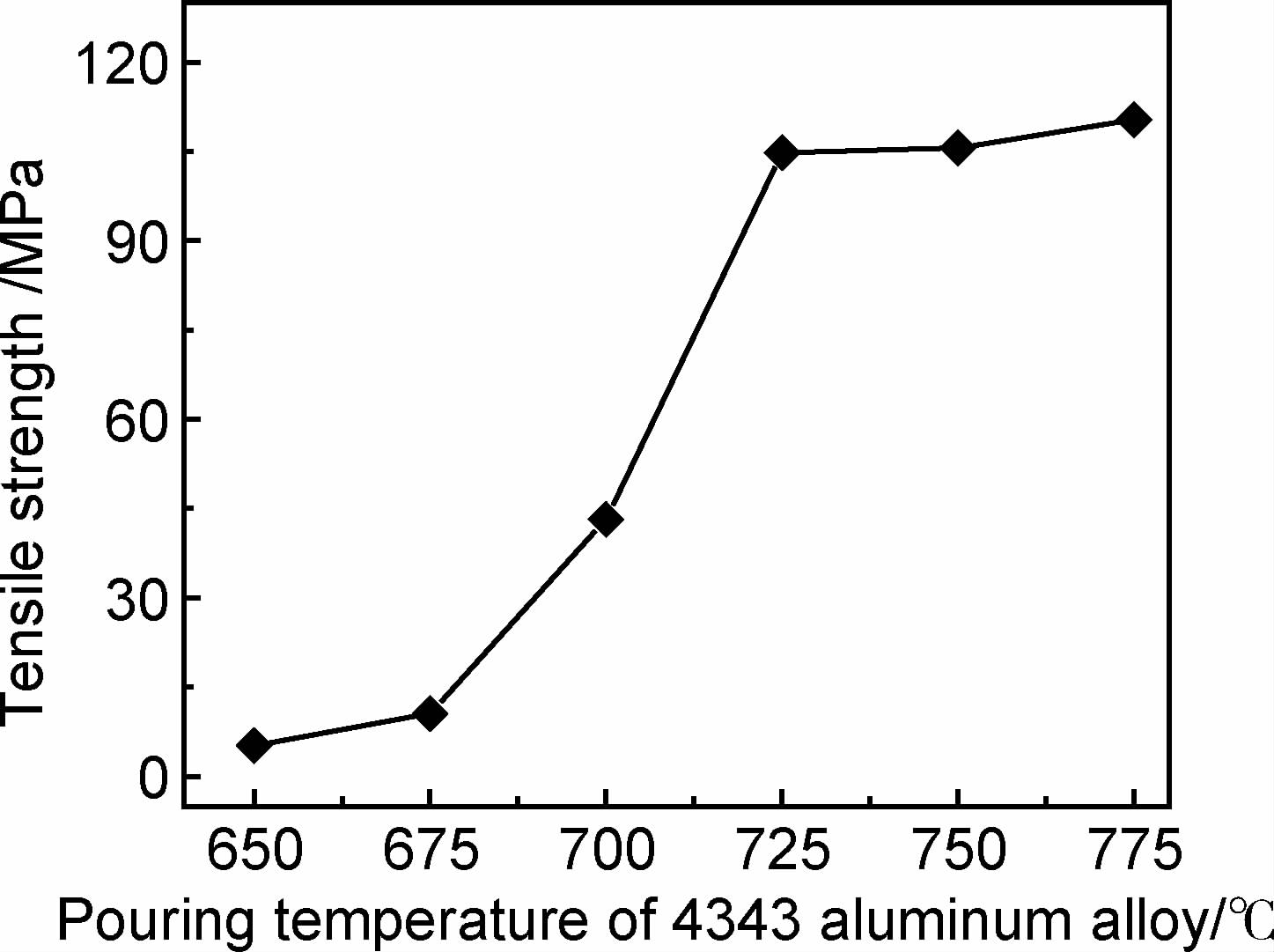

图 7为4343/3003/4343铝合金复合锭的抗拉强度与4343铝合金浇注温度的关系曲线。可以看出,随着4343铝合金浇注温度的升高,复合锭的抗拉强度逐渐提高。当4343铝合金的浇注温度为650~700℃时,复合锭的复合界面存在缝隙,未实现冶金结合,界面结合强度较低,拉伸试样均在复合界面处发生断裂。当4343铝合金浇注温度升高到725℃和750℃时,复合锭的抗拉强度分别为104.8MPa和105.6MPa,复合锭的拉伸试样都在3003铝合金一侧发生断裂,如图 8所示。以上结果表 明4343/3003/4343铝合金复合锭的界面结合强度大于3003铝合金的抗拉强度,4343/3003界面实现了良好的冶金结合,结合牢固。

| 图7 4343/3003/4343铝合金复合锭的抗拉强度与 4343铝合金浇注温度的关系曲线 Fig.7 Relation curve between tensile strength of 4343/3003/4343 aluminum alloy clad ingot and pouring temperature of 4343 aluminum alloy | |

| 图8 铝合金复合锭拉断后的试样 Fig.8 Fractured tensile specimen of aluminum alloy clad ingot | |

采用液固铸造法制备4343/3003/4343铝合金复合锭时,4343铝合金的浇注温度是一个重要参数。当4343铝合金的浇注温度为650℃时,由于较低温度的4343铝合金熔体受到固态3003铝合金的冷却作用而迅速凝固,4343/3003界面未能实现冶金结合。随着铝熔体凝固收缩产生拉应力,在4343/3003界面处形成缝隙。当4343铝合金的浇注温度升高到675~700℃,4343铝合金的局部区域内存在热起伏,具有热起伏特征的铝熔体以3003铝合金的表面为基底,急冷形成不连续的Al-Si固溶体层。与此同时,Al-Si固溶体中的Si和3003铝合金中的Mn在高温作用下进行互扩散,界面实现了部分冶金复合。当4343铝合金的浇注温度升高到725~750℃时,大量热起伏均匀分布在4343铝合金熔体与固态3003铝合金接触界面处。4343铝合金熔体以整个3003铝合金表面为基底,急冷形成厚度均匀的Al-Si固溶体层。同时,Al-Si固溶体中的Si和3003铝合金中的Mn在高温作用下进行互扩散,从而实现良好的冶金复合。当4343铝合金的浇注温度升高到775℃时,在过热4343铝合金熔体作用下,3003铝合金表面受到温度较高的热起伏作用,表层金属局部熔化,形成了富含Si和Mn的局部区域。随着铝熔体温度的下降,4343铝合金在3003铝合金表面形成Al-Si固溶体层,随后凝固形成弯曲的4343/3003复合界面。由于3003铝合金表层金属局部熔化,铝熔体冷却凝固形成的Al-Si固溶体层厚薄不一。

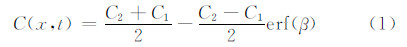

高温下,4343/3003复合界面附近处的Al-Si固溶体中的Si和3003铝合金中的Mn发生互扩散。扩散时,Si和Mn并不发生反应,没有金属间化合物的形成,扩散层内只存在成分连续变化的Al-Si固溶体,溶质原子的浓度呈梯度变化,如图 6所示。对于给定的扩散系统,任意时刻的浓度分布曲线可用以下方程描述[17]:

式中:x为扩散距离;t为扩散时间;C1,C2分别为界面两侧原始的起始浓度;β=x/2Dt;erf(β)为高斯误差函数;D为扩散系数,它与温度T之间的关系可以用Arrhenius方程表示:

式中:D0为扩散常数或频率因子;Q为扩散激活能;D0和Q均取决于合金的成分与结构,与温度无关;T为绝对温度;k为玻尔兹曼常数。

由式(2)可见,扩散系数D与温度T成指数增长关系。随着温度的升高,溶质原子更容易借助铝熔体中的热起伏获得更高能量,越过势垒进行扩散。从式(1)可知,扩散系数D增大,相同时间内,元素的扩散浓度增加。当温度较低时,扩散系数D较小,溶质原子Si和Mn难以快速扩散形成连续固溶体,不能实现良好的冶金复合,甚至完全不能冶金结合。温度较高时,4343/3003复合界面处的溶质原子Si和Mn元素能在较短时间内扩散至较高浓度,有利于在4343/3003复合界面处形成成分梯度变化的连续固溶体,实现良好的冶金复合。温度过高时,4343/3003复合界面处存在能量较高的热起伏,3003铝合金的表层金属局部熔化,形成了富含溶质原子Si和Mn的熔体,该熔体先进行液-液扩散,冷却到一定温度后进行固-液扩散和固-固扩散;虽能实现冶金复合,但复合界面已经弯曲不平整,Al-Si固溶体层厚度不均匀。

液固铸造法制备4343/3003/4343铝合金复合锭时,当4343铝合金的浇注温度为725~750℃时,4343铝合金熔体在4343/3003复合界面处形成厚薄均匀的Al-Si固溶体层,然后通过Al-Si固溶体层中的Si和3003铝合金中的Mn发生互扩散,形成了成分梯度变化的连续固溶体,两种铝合金实现良好的冶金结合。4343/3003复合界面处的扩散层内,Si和Mn含量呈梯度变化,使得结合区内的晶体结构、原子配位、弹性模量、线膨胀系数等呈现连续梯度变化,保证了4343/3003复合界面的结合强度及稳定性。

4 结论(1)液固铸造法制备4343/3003/4343铝合金复合锭,4343铝合金最佳浇注温度为725~750℃,复合锭的复合界面冶金结合良好,界面清晰平直、厚薄均匀,由Al-Si固溶体和Si,Mn元素扩散层构成。

(2)复合锭复合界面的Mn,Si元素的扩散距离分别为10μm和32μm,复合界面的结合强度高于3003铝合金的抗拉强度。

(3)液固铸造4343/3003/4343铝合金复合锭的界面复合机理为:4343铝合金熔体首先在3003铝合金锭表面急冷形成Al-Si固溶体,Al-Si固溶体中的Si和3003铝合金中的Mn相互扩散,形成牢固冶金结合的复合锭。

| [1] | 徐涛.热轧钎焊铝板带材复合工艺要点及复合机制[J].轻合金加工技术,2012, 40(7):39-42. XU Tao.Composite technology and mechanism of hot rolling brazing for aluminum strip[J].Light Alloy Fabrication Technology, 2012, 40(7):39-42. |

| [2] | MILLER W S, ZHUANG L,BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J].Materials Science and Engineering:A, 2000, 280(1):37-49. |

| [3] | TURRIFF D M, CORBIN S F, KOZDRAS M. Diffusional solidification phenomena in clad aluminum automotive braze sheet[J].Acta Materialia, 2010, 58(4):1332-1341. |

| [4] | QIN J N, KANG S B, CHO J H. Sagging mechanisms in the brazing of aluminum heat exchangers[J].Scripta Materialia, 2013, 68(12):941-944. |

| [5] | KIM S H, KIM H W, EUH K, et al. Effect of wire brushing on warm roll bonding of 6XXX/5XXX/6XXX aluminum alloy clad sheets[J].Materials & Design, 2012, 35:290-295. |

| [6] | LIU J T, LI M, SHEU S, et al. Macro-and micro-surface engineering to improve hot roll bonding of aluminum plate and sheet[J].Materials Science and Engineering:A, 2008, 479(1-2):45-57. |

| [7] | EIZADJOU M, MANESH H D, JANGHORBAN K. Investigation of roll bonding between aluminum alloy strips[J].Materials & Design, 2008, 29(4):909-913. |

| [8] | PAPIS K J M, HALLSTEDT B, LÖFFLER J F, et al.Interface formation in aluminium-aluminium compound casting[J]. Acta Materialia, 2008, 56(13):3036-3043. |

| [9] | SIMSIR M, KUMRUO Ğ LU L C, ÖZER A. An investigation into stainless-steel/structural-alloy-steel bimetal produced by shell mould casting[J].Materials & Design, 2009, 30(2):264-270. |

| [10] | 蒋会学,秦克,张海涛,等.4045/3004/4045层状铝合金复合材料连铸制备方法[J].材料科学与工艺,2012,20(5):85-89. JIANG Hui-xue, QIN Ke, ZHANG Hai-tao, et al. Method for preparation of layered composite material of 4045/3004/4045 aluminum alloy by continuous casting[J].Materials Science & Technology, 2012, 20(5):85-89. |

| [11] | JIANG H X, ZHANG H T, QIN K, et al. Direct-chill semi-continuous casting process of three-layer composite ingot of 4045/3004/4045 aluminum alloys[J].Transactions of Nonferrous Metals Society of China, 2011, 21(8):1692-1697. |

| [12] | 李继展,付莹,接金川,等.连续铸造法制备3003/4004铝合金复层圆铸坯[J].金属学报,2013,49(3):297-302. LI Ji-zhan, FU Ying, JIE Jin-chuan,et al. Continuous casting of the cladding 3003/4004 aluminum alloy circular ingot[J].Acta Metallurgica Sinica, 2013, 49(3):297-302. |

| [13] | FU Y, JIE J C, WU L, et al.Microstructure and mechanical properties of Al-1Mn and Al-10Si alloy circular clad ingot prepared by direct chill casting[J]. Materials Science and Engineering:A, 2013, 561(1):239-244. |

| [14] | 张卫文,郑小平,黄强,等.7075/6009梯度复合铝合金的界面特征[J].特种铸造及有色合金,2009,(增刊1):344-346. ZHANG Wei-wen, ZHENG Xiao-ping, HUANG Qiang,et al. Interface charateristics of 7075/6009 gradient aluminum alloy prepared by continuous casting[J].Special Casting & Nonferrous Alloys, 2009,(Suppl 1):344-346. |

| [15] | 张卫文,李元元,龙雁,等.半连续铸造法制备AlCu/Al梯度材料[J].中国有色金属学报,2009,(增刊1):188-191. ZHANG Wei-wen, LI Yuan-yuan, LONG Yan, et al. AlCu/Al gradient material produced by semi-continuous casting[J].The Chinese Journal of Nonferrous Metals, 2009,(Suppl 1):188-191. |

| [16] | 刘耀辉,刘海峰.液固结合双金属复合材料界面研究[J].机械工程学报, 2000, 36(7):81-85. LIU Yao-hui, LIU Hai-feng.Investigation on interface of liquid-solid bonding bimetal composite materials[J].Journal of Mechanical Engineering, 2000, 36(7):81-85. |

| [17] | BRAENOVIC M, ALEXANDROV N. Intermetallic compounds at aluminum-to-copper electrical interfaces:effect of temperature and electric current[J]. IEEE Transactions on Components, Packaging, and Manufacturing Technology, Part A, 1994, 17(1):78-85. |

2016, Vol. 44

2016, Vol. 44