文章信息

- 严国春, 何承绪, 孟利, 马光, 吴细毛.

- YAN Guo-chun, HE Cheng-xu, MENG Li, MA Guang, WU Xi-mao.

- 取向硅钢表面氧化层的结构及其对渗氮的影响

- Structure of Surface Oxide Layer and Effect on Nitriding of Grain-oriented Silicon Steel

- 材料工程, 2015,43(12): 89-94

- Journal of Materials Engineering, 2015,43(12): 89-94.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.015

-

文章历史

- 收稿日期: 2015-01-20

- 修订日期: 2015-08-12

2. 国家智能电网研究院 电工新材料及微电子研究所, 北京 102211;

3. 辽宁省电力有限公司 电力科学研究院, 沈阳 110006

2. Department of Electrical Engineering New Materials and Microelectronics, State Grid Smart Grid Research Institute, Beijing 102211, China;

3. Electric Power Research Institute, Liaoning Electric Power Co., Ltd., Shenyang 110006, China

硅钢是电子电力及军事工业不可或缺的软磁材料,取向硅钢是硅钢中的一种,沿着轧向具有良好的磁性能,主要应用于电力变压器铁芯[1]。取向硅钢生产工艺复杂、生产周期长,同时成分控制严格、杂质含量低,故而被称为钢铁材料中的“艺术品”。通常,取向硅钢的制造技术及产量也被认为是衡量国家特殊钢种制造产业技术水平和科技发展水平的重要标志之一[2]。

取向硅钢的生产过程通常包括以下环节:铁水脱锰→冶炼→真空处理(微调成分)→连铸→电磁搅拌→热连轧→常化和酸洗→冷轧→脱碳退火→(渗氮)→涂MgO→高温退火→平整拉伸退火和涂绝缘涂层[1]。为了保证热轧后的组织细小,取向硅钢的冶炼碳含量通常不低于0.03%(质量分数,下同),以保证热轧在两相区进行,同时为了避免取向硅钢在使用过程发生磁时效,又要保证其碳含量低于0.003%[1],故在冷轧后增加脱碳过程。脱碳过程是在氮气氢气混合气体中带入一定的水汽,利用C+H2O=CO+H2的过程,脱去基体中的碳。这个过程不可避免会带入氧气,带入的氧气与钢基体发生反应,在硅钢片表面形成几个微米厚度的氧化层。由于脱碳温度和时间、气氛的氧化性以及露点等的不同,所形成的氧化层结构会有一定程度的差异[3, 4, 5, 6],但其基本结构都类似。Jung等[7, 8, 9]对氧化层的结构做了分析,得出了氧化层的三层结构模型:最表层为几十个纳米厚度的FeO及铁橄榄石,中间层为球状SiO2,最靠近基体一侧为片状SiO2,其中部分球状SiO2的最表层也为铁橄榄石。除了氧化物以外的氧化层区域都是铁基体[8, 10],但成分与基体有些许差异[9]。

为了降低取向硅钢生产能耗并提升成品磁性能,采用低温热轧板法及减薄成品硅钢片厚度是重要途径。低温热轧板法通常采用获得抑制剂法,即增加渗氮过程。硅钢中的渗氮方法为气体渗氮,主要是用氨气渗氮,其基本原理大致可以分为以下4个过程[11, 12, 13]:(1)NH3由气态变为吸附态;(2)吸附态的NH3在铁表面分解出活性氮原子[N];(3)活性氮原子[N]向基体内部扩散,主要通过晶界扩散或者间隙扩散至基体内部;(4)活性氮原子[N]与基体中的Si或者Al化合成原始态的Si3N4或者AlN,最终形成抑制剂。

脱碳过程中形成的氧化层除了后续在高温退火过程中与MgO涂层反应生成玻璃层之外[4, 5],还对之前的渗氮过程有重要影响[14]。关于此方面的研究较多,但具体影响行为及机制报道较少。本工作通过对冷轧后的取向硅钢进行脱碳及渗氮实验,利用场发射扫描电镜和能谱仪观察脱碳氧化膜的演变过程,分析其对渗氮过程的影响,建立氧化层的结构和渗氮之间的关系,以期对工业生产的渗氮过程有一定的指导意义。

1 实验材料与方法实验原材料为企业热轧板,厚度为2.2~2.3mm,其化学成分如表1所示。将原材料常化处理后进行表面酸洗,并一次冷轧到0.23mm,压下率达到90%,随后剪成小样品,进行后续脱碳及渗氮实验。

| C | Si | Mn | P | S | Cr | N | Al | Sn | Fe |

| 0.030-0.070 | 3.15-3.25 | 0.10-0.15 | 0.010-0.030 | 0.005-0.008 | 0.08-0.12 | 0.006-0.009 | 0.020-0.030 | 0.03-0.08 | Balance |

脱碳工艺:在840℃下,通入N2+H2混合气,N2过水浴,其中N2∶H2=4∶3(体积比),分压比P(H2O)/P(H2)=0.387,露点在55℃左右,通气时间如表2所示。

| Decarburization time/min | 3 | 4 | 5 | 6 |

| Insulation time/min | 2 | 4 | 6 | 8 |

渗氮工艺:在750℃下,通入N2+H2+NH3混合气,其中N2∶H2∶NH3=1∶3∶1(体积比)。为了保证渗氮之后的氮含量梯度明显,渗氮时间均控制为180s。

此外,定义一个保温阶段,即在设定脱碳时间到达后,撤除水浴继续保温一定时间(如表2),N2和H2比例与脱碳时相同,按照表2所示的脱碳时间和保温时间分组实验。运用化学分析方法检测实验样品元素含量,其中氮含量检测依据国标GB/T 20124—2006;利用FEI Quanta450 型环境扫描电子显微镜观测和分析氧化层及粒子,并用Oxford X-Max SN:54075能谱仪分析粒子成分。

2 结果与分析 2.1 脱碳不同时间氧化层的演变图1为经过不同脱碳时间后氧化层横截面的SEM照片。通过对不同脱碳时间的表面氧化层形貌进行观察,可以明显看出随着脱碳时间的延长,氧化层的厚度在逐渐变厚,脱碳3min时,氧化层只有约2μm厚,到了6min时,氧化层的厚度可达到6μm左右,可以看出,氧化层呈明显的两层,即球状区和片状区,与Jung等[7, 8, 9]描述的三层结构有差异,没有观察到最表层的几十个纳米厚度的硅酸铁层,可能是由于在本实验中此层太薄。

|

图 1 不同脱碳时间的氧化层横截面SEM照片 (a)脱碳3min;(b)脱碳4min;(c)脱碳5min;(d)脱碳6min Fig.1 Cross-sectional SEM images of oxide layer during different decarburization time (a)decarburization for 3min;(b)decarburization for 4min;(c)decarburization for 5min;(d)decarburization for 6min |

文献[4, 7, 8]中指出,球状区和片状区都是无定形的SiO2,表层为球状SiO2区,内层为片层状SiO2。从图1中可以看出,随着脱碳时间的延长,球状SiO2区和片状SiO2区都变厚,但两者之间没有明确的分界线,由图1(a)可知,虽然图示分界线大致反映了球状SiO2区和片状SiO2区的分层,但是A区的SiO2相仍为球状形态,B区的SiO2相基本为片状形态,两者之间的分界线并不明显。到了6min的时候,两者之间交叉明显,如图1(d)中所示,两者在混合区中彼此交叉,在片层状SiO2之间也是球状SiO2,层间变得更不明显。

从实验结果可以看出,随着脱碳时间的延长,氧化层逐渐向铁基体中延伸,新形成的氧化层是片层状的SiO2,而先形成的片层状SiO2逐渐向球状SiO2转变,外观表现为球状SiO2向片层状SiO2区中推移。在脱碳初期,表层的氧含量和露点相对较高,表层的Si与氧反应直接生成了更稳定的球状SiO2,氧原子逐渐向内层扩散,反应剩余的氧含量逐渐降低,形成相对次稳定的层片状SiO2。随着脱碳时间的延长,后续的氧原子逐渐扩散到层片状SiO2的区域,并与之反应生成更稳定的球状SiO2,同时更内层的区域形成了新的片层状SiO2。

2.2 保温阶段氧化层的演变为了进一步探究氧化层的形成规律,在脱碳5min的基础上增加一定的保温时间,观察氧化层在保温阶段的变化。图2为脱碳5min的氧化层经过不同保温时间后的横截面扫描照片。可以看出,随着保温时间的延长,氧化层的整体厚度没有明显减薄或增厚,但是氧化层内部由多层结构逐渐向单一的球状层转变,且表层区域仍然为球状SiO2区。由此可以说明,在保温阶段,氧化层并没有被还原。随着保温时间的延长,内层的片层状SiO2区有逐渐变薄的趋势,并且最终全部为球状SiO2区。在保温过程中,相对较不稳定的片层状SiO2逐渐向球状SiO2转变,并最终形成单一的、由球状SiO2组成的氧化层。

从图2(a)中可以看出,相比于图1(c)的片层区域,该区域中已经有大范围的球状SiO2形成,并且在不同的厚度区域中都存在,但是一直到保温6min的2(c)图中才没有明显的片层区域,仅在C区还有少量的片层状SiO2。到了保温8min的2(d)图中,基本看不到有片层状的SiO2存在,这说明片层状SiO2向球状SiO2的转变基本已经完成。

|

图 2 脱碳5min后不同保温时间的氧化层横截面SEM照片 (a)保温2min;(b)保温4min;(c)保温6min;(d)保温8min Fig.2 Cross-sectional SEM images of oxide layer during different insulation time after decarburization for 5min (a)insulation for 2min;(b)insulation for 4min;(c)insulation for 6min;(d)insulation for 8min |

将不同脱碳时间和保温时间的样品分别进行180s的渗氮处理,氮含量的检测结果列于表3中。从第1,2组的渗氮数据中可以看出,随脱碳时间的延长,氮含量增加显著,增幅达到了64.7%,也就是说氧化层的增厚有利于渗氮。从第2~6组可知,在相同的脱碳时间后进行不同程度的保温是不利于渗氮的,氮含量明显降低。在脱碳5min的前提下,仅仅保温2min,氮含量由0.084%下降到0.037%,降低程度达到了56.0%,但后续保温时间即使延长到8min,氮含量相比于不保温的样品降低了66.7%,额外的6min保温时间只让氮含量降低了10.7%,并没有那么明显。由此可以看出,多层结构的氧化层对渗氮是有利的,其中层片状SiO2层对渗氮有主要贡献;氧化层全部为球状SiO2层不利于渗氮。

| Group No. | Decarburization time/min | Insulation time/min | Mass fraction of nitrogen/% |

| Note:insulation for 0 minute means nitriding after decarburization without insulation. | |||

| 1 | 3 | 0* | 0.051 |

| 2 | 5 | 0 | 0.084 |

| 3 | 4 | 3 | 0.036 |

| 4 | 4 | 11 | 0.026 |

| 5 | 5 | 2 | 0.037 |

| 6 | 5 | 8 | 0.028 |

| 7 | 0 | 5 | 0.017 |

分析导致层片状SiO2对渗氮有利的原因,可能是由于层片状的不规整结构与铁基体之间产生了比球状SiO2更多的界面,而且层片状SiO2处于氧化层与铁基体接触处,它的界面也与铁基体相连,而氮沿着界面的扩散速率更快,也相对更直接地进入到了铁基体中。Jung等[8]的研究发现,氧化层形成过程伴随着Si原子向表层的扩散,层片状SiO2是由于富集在晶界或亚晶界的Si原子与沿晶界扩散的氧原子发生反应形成的。这从侧面证实了前面的推测,层片状SiO2在晶界附近的形成,进一步扩大了晶界区域,让氮原子的快速扩散通道增多,加速了N向基体的扩散。

第7组为参照实验,冷轧后直接进行保温5min,保温过程无水汽,氮气氢气比例与前述保温过程一致,这个过程中只是再结晶和晶粒长大,控制晶粒尺寸尽量和其他组相一致,让结果具有可比性,该过程无脱碳,表层无氧化层,随后渗氮180s。从结果中可以看出,没有形成氧化层的硅钢片渗氮后的氮含量比其他所有组的氮含量都低,比脱碳3min后渗氮的样品低了66.7%,比脱碳5min后保温8min并渗氮的样品低了39.3%。由此可见,氧化层在渗氮过程扮演了重要的促进作用。

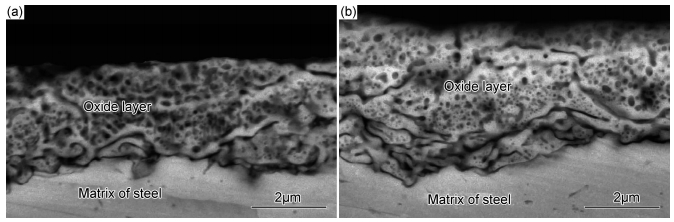

李景才等[15]研究了表面预氧化对离子渗氮的影响,周潘兵等[16]研究了表面预氧化对氨气渗氮的作用,两者均得出表面预氧化形成Fe3O4层能对渗氮有明显促进作用。主要原因是因为Fe3O4结构疏松,对[N]的扩散有利,另一方面是因为Fe3O4能迅速与氨气反应生成ε氮化物层。图3为渗氮之后表面氧化层的横截面SEM扫描照片。从图3中可以看出,本实验中硅钢渗氮前后氧化层的基本结构并没有太多变化,说明氧化层并没有通过参与到渗氮来直接影响渗氮过程的进行,而只是扮演着渗氮通道的作用。宋惠军等[17]得出脱碳后表面形成的氧化层对渗氮起到了抑制作用,其中最表层的不到1μm的氧化层区域是渗氮强阻力区,此处的SiO2氧化层最为致密。王若平等[18]也得出了表层0.02μm处为渗氮强阻力区这样类似的结论。从本实验结果中可以看出,不管氧化层的局部区域在渗氮过程中扮演何种角色,氧化层整体的三层结构是对渗氮有利的,对基体氮含量的增加是有贡献的。

|

图 3 渗氮后氧化层的横截面SEM照片 (a)脱碳5min后直接渗氮180s;(b)脱碳5min并保温8min后渗氮180s Fig.3 Cross-sectional SEM images of oxide layer after nitriding (a)nitriding for 180s after 5min decarburization;(b)nitriding for 180s after 5min decarburization and 8min insulation |

图4为渗氮后表层析出物的扫描照片和相应的EDS能谱图。脱碳5min后渗氮的表层粒子基本都为方形,晶界处粒子大而形状不规则,而脱碳5min后保温8min再渗氮的样品表层粒子基本都呈球形。可知,氧化层的结构不同,不仅对渗氮后氮含量有影响,对渗氮之后形成的氮化物形态也有影响。

|

图 4 渗氮后的表层析出物SEM照片(1)以及相应的EDS能谱图(2) (a)脱碳5min后渗氮180s;(b)脱碳5min并保温8min后渗氮180s Fig.4 SEM images(1) and corresponding EDS spectra(2) of precipitates in the surface after nitriding (a)nitriding for 180s after 5min decarburization;(b)nitriding for 180s after 5min decarburization and 8min insulation |

吴忠旺等[13]对渗氮后的氮化物成分及形貌进行了系统的研究,得出渗氮后硅钢中会析出大量的Si3N4颗粒,其中分布于晶界上的呈大三角块状,分布于晶内的呈小四方形。从图4(a-1)中可以看出,脱碳5min后直接渗氮所析出的颗粒形貌与该结论相一致,而保温8min再渗氮所析出的粒子形貌基本都呈球形,如图4(b-1)所示,这与该结论明显不同。从能谱的结果中可以得出,粒子的主要成分是硅的氮化物。

3 结论(1)延长脱碳时间导致氧化层变厚,厚的氧化层更利于渗氮。同样渗氮180s的情况下,脱碳5min的样品比脱碳3min的样品渗氮量增幅达64.7%。

(2)氧化层的三层结构有利于渗氮过程的进行,其中层片状SiO2对渗氮有利,而球状SiO2层的变厚会对渗氮起到一定的抑制作用。在本实验条件下,氧化层全为球状SiO2时,相比于标准的三层氧化层结构,氮含量的降低程度可达66.7%。

(3)氧化层的结构对渗氮后在基体中形成的氮化物形态有影响。在典型三层氧化层结构下渗氮所生成的硅的氮化物为方形,在氧化层全为球状SiO2层结构下渗氮,所生成的硅的氮化物为球形。

| [1] | 何忠治,赵宇,罗海文. 电工钢[M]. 北京:冶金工业出版社, 2012. |

| [2] | 仇圣桃,付兵,项利,等. 高磁感取向硅钢生产技术与工艺的研发进展及趋势[J]. 钢铁,2013,48(3):1-8. QIU S T, FU B, XIANG L, et al. Recent research trends and developments of production process and technology for high magnetic induction grain-oriented silicon steel[J]. Iron and Steel,2013,48(3):1-8. |

| [3] | YAMAZAKI S, TAKAHASHI F, KUBOTA T, et al. Internal oxidation of Fe-3%Si alloys annealed under H2O-H2 atmosphere[J]. Materials and Corrosion,2011,62(6):476-480. |

| [4] | SILVEIRA C C, Da CUNHA M A, BUONO V T L. The influence of internal oxidation during decarburization of a grain oriented silicon steel on the morphology of the glass film formed at high temperature annealing[J]. Journal of Magnetism and Magnetic Materials,2014,358-359:65-69. |

| [5] | FU Y J, JIANG Q W, WANG B C, et al. Morphologies and influential factors of forsterite film in grain-oriented silicon steel[J]. Journal of Iron and Steel Research(International),2013,20(11):105-110. |

| [6] | CESAR M D G M M, MANTEL M J. Effect of the temperature and dew point of the decarburization process on the oxide subscale of a 3%silicon steel[J]. Journal of Magnetism and Magnetic Materials,2003,254-255:337-339. |

| [7] | JUNG S, KWON M S, PARK J, et al. A TEM study of oxide layers formed during decarburization annealing of electrical steel[J]. ISIJ International,2011,51(7):1163-1168. |

| [8] | JUNG S, KWON M S, KIM S B, et al. Characterization of chemical information and morphology for in-depth oxide layers in decarburized electrical steel with glow discharge sputtering[J]. Surface and Interface Analysis,2013,45(7):1119-1128. |

| [9] | JUNG S, PARK J, HAN M, et al. Rapid quantitative analysis of fayalite and silica formed during decarburization of electrical steel[J]. Surface and Interface Analysis,2012,44(3):270-275. |

| [10] | TODA H, SATO K, KOMATSUBARA M. Characterization of internal oxide layers in 3%Si grain-oriented steel by electrochemical methods[J]. Journal of Materials Engineering and Performance,1997,6(6):722-727. |

| [11] | 吴忠旺,李军,赵宇,等. 低温板坯加热技术取向硅钢脱碳及渗氮工艺与组织研究[A].第11届中国电工钢专业学术年会论文集[C]. 厦门:中国金属学会电工钢分会,2010.172-176. |

| [12] | 周黎明. 取向硅钢氮化与AlN形成的模拟计算[D]. 沈阳: 东北大学,2008. |

| [13] | 吴忠旺,赵宇,李军,等. 后天抑制剂取向硅钢析出物的研究[J]. 材料工程,2012,(7):55-58. WU Z W, ZHAO Y, LI J, et al. Study on precipitates of grain-oriented silicon steel produced by acquired inhibitor method[J]. Journal of Materials Engineering,2012,(7):55-58. |

| [14] | 付兵,项利,仇圣桃,等. 获得抑制剂法生产低温高磁感取向硅钢的抑制剂控制研究进展[J].过程工程学报,2014,14(1):173-180. FU B, XIANG L, QIU S T, et al. Research advances in inhibitors control of low-temperature high magnetic induction grain-oriented silicon steel production with acquired inhibitor method[J]. The Chinese Journal of Process Engineering,2014,14(1):173-180. |

| [15] | 李景才,孙斐,王树凯,等. 离子渗氮前预氧化催渗作用及机理[J]. 材料热处理学报,2014,35(7):182-186,192. LI J C, SUN F, WANG S K, et al. Catalysis effect and mechanism of pre-oxidation on direct current plasma nitriding[J]. Transactions of Materials and Heat Treatment,2014,35(7):182-186,192. |

| [16] | 周潘兵,周浪. 氧化层对渗氮动力学的影响[J]. 材料热处理学报,2005,26(4):102-105. ZHOU P B, ZHOU L. Effect of oxide layer on kinetics of nitridation[J]. Transactions of Materials and Heat Treatment,2005,26(4):102-105. |

| [17] | 宋惠军,杨平,毛卫民. 电工钢渗氮的氮行为[J]. 金属热处理, 2012,37(1):38-41. SONG H J, YANG P, MAO W M. Nitrogen behavior during nitriding treatment of electrical steel[J]. Heat Treatment of Metals,2012,37(1):38-41. |

| [18] | 王若平,刘静,毛炯辉,等. 渗氮方式及氨气对取向硅钢氮含量的影响[J]. 金属热处理,2009,34(10):69-71. WANG R P, LIU J, MAO J H, et al. Influence of nitriding modes and ammonia on nitrogen content of oriented silicon steel[J]. Heat Treatment of Metals,2009,34(10):69-71. |

2015, Vol. 43

2015, Vol. 43