文章信息

- 黄元春, 杜志勇, 肖政兵, 颜徐宇.

- HUANG Yuan-chun, DU Zhi-yong, XIAO Zheng-bing, YAN Xu-yu.

- Al-Ti-C和Al-Ti-B对7050铝合金微观组织与力学性能的影响

- Effect of Al-Ti-C and Al-Ti-B on Microstructure and Mechanical Performance of 7050 Aluminum Alloy

- 材料工程, 2015,43(12): 75-80

- Journal of Materials Engineering, 2015,43(12): 75-80.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.013

-

文章历史

- 收稿日期: 2014-05-31

- 修订日期: 2015-03-25

2. 中南大学 高性能复杂制造国家重点实验室, 长沙 410012

2. The State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410012, China

Al-Zn-Mg-Cu合金是可热处理强化变形铝合金,通过对合金微观组织的调控,可使其具有高韧性、高疲劳强度以及良好的抗腐蚀性能等,其厚截面材料现已作为航空航天器广泛应用的多种主承力构件用材[1, 2, 3]。组织决定性能,合金铸态组织及晶粒尺寸大小必然影响到其后续时效处理阶段第二相析出行为,从而导致合金性能的变化[4]。探讨铸态晶粒尺寸以及其第二相粒子的分布对Al-Zn-Mg-Cu合金均匀化与时效之后的微观组织及合金的最终性能的影响规律也就成为了一种必要。Dumont等[5]研究表明:Al-Zn-Mg-Cu合金的硬度、韧性等宏观力学性能与微观组织有密切联系,其中粗大的第二相会导致合金内部强度与韧性严重降低。对于影响该系合金性能的热处理工艺、微量元素添加量等因素也有学者对其做出了大量详尽的研究[6, 7, 8, 9, 10]。Zr元素作为部分Al-Zn-Mg-Cu合金中重要的合金元素,与Al基体形成共格与半共格的L12型Al3Zr粒子,能够有效抑制合金热处理过程中的再结晶,显著提高合金的综合力学性能[11]。同时,有研究表明[12]:Zr元素的存在会引起晶粒细化剂“中毒现象”,极大地削弱晶粒细化剂的细化作用。Al-Ti-C与Al-Ti-B晶粒细化剂广泛用作7XXX合金铸造过程中的变质剂以调控合金微观组织,而目前针对Al-Ti-C和Al-Ti-B晶粒细化剂对含Zr的7XXX合金的微观组织以及后续力学性能影响的对比研究还较少。

本工作以7050铝合金为研究对象,研究了Al-5Ti-1B与Al-5Ti-0.2C晶粒细化剂对其铸态组织晶粒尺寸的影响;同时,根据铸态晶粒尺寸的变化选样进行均匀化处理,研究该合金铸态微观组织演变规律;对合金进行变形量为86%的变形处理,并经过T74过时效工艺后,观测其第二相分布与力学性能变化规律,以期为7050铝合金晶粒细化剂的选择及合金组织与性能的调控提供参考。

1 实验材料与方法 1.1 实验材料以纯铝、纯锌、纯镁以及Al-50Cu,Al-5Zr与Al-10Mn中间合金为原料,按表1中7050铝合金名义成分配料熔炼,熔炼温度为720~740℃,其中Al-5Ti-1B与Al-5Ti-0.2C晶粒细化剂由秦皇岛奥莱德铝业有限公司提供。采用KCl,NaCl与Na3AlF6混合精炼剂精炼除渣,浇铸前通氩气(Ar)除气,静置30min拔渣并浇入预热铁模中空冷,浇铸温度为680~690℃。铸锭在箱式电阻炉内进行均匀化处理,均匀化制度为RT,20℃/h465℃(20h),20℃/h475℃(8h)→空冷[10]。根据铸态尺寸选取均匀化铸锭加热至400℃,放入420℃挤压模具中以86%变形率进行挤压变形,同时进行在线水冷淬火。将挤压变形杆进行T74过时效处理,过时效制度为107℃(8h)163℃(25h)空冷[13]。

| No. | Cu | Mn | Mg | Zn | Zr | Grain refiner | Al |

| Note:B means adding Al-5Ti-1B grain refiner; C means adding Al-5Ti-0.2C grain refiner. | |||||||

| A | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 0.0 | Bal |

| B1 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 0.2 | Bal |

| B2 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 0.6 | Bal |

| B3 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 1.2 | Bal |

| C1 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 0.2 | Bal |

| C2 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 0.6 | Bal |

| C3 | 2.30 | 0.1 | 2.30 | 6.20 | 0.13 | 1.2 | Bal |

待铸锭冷却至室温后,将其从中部锯断并从横截面取材,用以研究其铸态组织。铸锭试样经机械粗抛之后电解抛光,用于铸态组织观察以及晶粒尺寸变化规律统计,电解抛光电压为25~60V,电解时间为6~35s,抛光液采用高氯酸酒精熔液:1mL HClO4+9mL C2H6O。之后采用Sargent’s腐蚀剂对其进行腐蚀以观察铸态组织金相,Sargent’s成分为84.0mL H2O+15.5mL HNO3+0.5mL HF,3g CrO3,试样侵蚀20~40s,侵蚀时来回轻轻搅动,而后利用XJP-6A型金相显微镜观察腐蚀后合金金相。

削铸锭均匀化后以及变形时效后分别取样,经机械磨削抛光之后采用配有Gensis60能谱仪(EDS)的Sirion200场发射扫描电镜(SEM)进行微区成分分析及显微组织观察,并对变形时效处理后所取的试样进行力学性能及硬度测试。

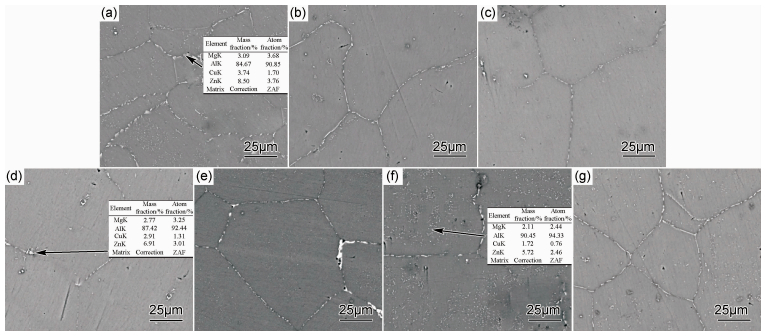

2 实验结果 2.1 铸态组织7050铝合金的铸态显微组织如图1所示。采用图像分析软件对各个铸锭的晶粒尺寸进行统计分析(统计方式为每个试样统计10张金相照片,每张照片随机统计20~50个晶粒,最终求平均值),其最终晶粒平均尺寸变化规律如图2所示。从各个合金的铸态组织金相图以及晶粒尺寸大小变化规律结果图可以明显看出,加入晶粒细化剂的多少,均没有改变铸态Al-Zn-Mg-Cu系合金中大尺寸、多枝晶晶粒的趋势。且各个合金晶粒尺寸随着晶粒细化剂含量的增加均有一个长大的小波峰,即合金晶粒尺寸均有一个随晶粒细化剂添加而长大的步骤,此现象在添加有Al-5Ti-1B晶粒细化剂的铸锭合金中尤其明显,截止至添加量为1.2%,晶粒尺寸一直呈上升趋势;在使用Al-5Ti-0.2C晶粒细化剂的合金中,合金晶粒尺寸随其含量的增加先有一个微小的上升趋势,随后直线下降。

|

图 1 7050铝合金的铸态显微组织 (a)合金A;(b)合金B1;(c)合金B2;(d)合金B3;(e)合金C1;(f)合金C2;(g)合金C3 Fig.1 The as-cast microstructures of 7050 aluminum alloy (a)A alloy;(b)B1 alloy;(c)B2 alloy;(d)B3 alloy;(e)C1 alloy;(f)C2 alloy;(g)C3 alloy |

本次实验中,当合金中Al-5Ti-1B晶粒细化剂添加含量达到0.2%时,晶粒尺寸已经处于传统可接受范围的极限220.0μm[14],然后随其添加量的增加,晶粒尺寸呈现出上升趋势;而在使用Al-5Ti-0.2C晶粒细化剂的合金中,细化剂添加量为0.2%时,晶粒尺寸已经明显超过220.0μm,随着晶粒细化剂的进一步添加,晶粒尺寸呈现下降趋势,当添加量达到1.2%时,合金C3晶粒尺寸下降到162.3μm,而在传统的铝合金使用晶粒细化剂领域,往往只需0.15%~0.25%[15]的晶粒细化剂便可得到晶粒尺寸小于220.0μm的铸锭。

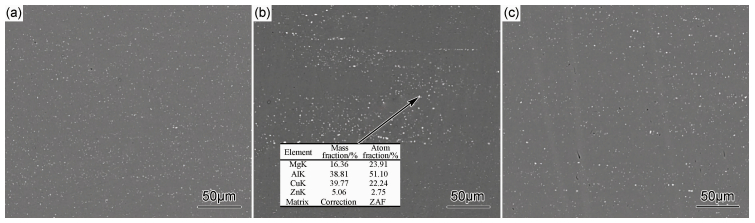

2.2 均匀化态组织7050铝合金均匀化处理后,其第二相分布以及成分分析结果如图3所示。从各个合金的均匀化态SEM分析结果可以看出,除添加Al-5Ti-1B晶粒细化剂的合金外,其他合金经均匀化后基体中的第二相分布较为弥散,晶内与晶界均有比较细小的第二相分布;而在添加Al-5Ti-1B晶粒细化剂的合金中,第二相主要集中出现在晶界,晶内也有少量第二相,且析出相的分布均呈现聚集状态,在合金B3中尤为明显;经EDS能谱分析确认,在所有合金中,其白灰色的第二相均为富Al,Zn,Mg,Cu相。

2.3 变形时效组织与力学性能选取晶粒尺寸低于220.0μm的合金A与C3及晶粒尺寸为220.1μm的合金B1,经过加热、挤压变形(变形量为86%),而后采用T74过时效制度时效处理;沿试样挤压方向分别截取相关试样进行显微组织分析、拉伸力学性能测试以及维氏硬度测试。

各个试样经机械磨削抛光之后,其第二相分布以及成分分析结果如图4所示。可以看出,各个合金还残留有大量富Al,Zn,Mg,Cu相,其分布状况在不同合金中区别较大。在未添加任何晶粒细化剂的合金A中,第二相的分布非常弥散、均匀,而合金B1中第二相的分布较为聚集且尺寸较大,合金C3中第二相的分布比较均匀、细小,然而较A合金仍略显粗大。总体而言,合金经变形时效之后,第二相的分布和弥散性均明显改善。

表2为合金变形时效后的拉伸力学性能,维氏硬度及晶粒尺寸统计结果,硬度测试时的加载载荷为3kg,作用时间为15s。可以看出,添加Al-5Ti-1B晶粒细化剂的B1合金峰值应力、伸长率及硬度均显低值,晶粒尺寸较大,添加Al-5Ti-0.2C晶粒细化剂的C3合金峰值应力与硬度稍显高值,伸长率较合金A稍有降低,晶粒尺寸较小。

| No. | Peak stress/ MPa | Elongation/ % | Hardness (HV) | Grain size/ μm |

| A | 526.6±13.5 | 13.86 | 158.4±5.8 | 134.6 |

| B1 | 501.2±8.9 | 6.430 | 153.2±3.4 | 220.1 |

| C3 | 537.7±14.1 | 13.04 | 159.1±4.4 | 162.3 |

文献[14]表明:在铝合金中Zr元素与Al元素结合生成Al3Zr粒子,该粒子具有一定的晶粒细化作用,为α-Al提供异质形核核心从而实现了铝合金的细化。本实验合金晶粒尺寸统计结果可以证实,在未添加任何晶粒细化剂的Al-Zn-Mg-Cu合金中,其平均晶粒尺寸为134.6μm,已经低于传统可接受晶粒尺寸(220.0μm),表明Al3Zr明显发挥出了一定晶粒细化作用。随着晶粒细化剂含量的增加,合金晶粒尺寸却随之长大,即出现了在添加了晶粒细化剂之后晶粒尺寸不降反升的现象,这与晶粒细化剂在常归铝合金中的作用不同,于是出现了使得“Zr元素相互中毒”现象,晶粒细化剂失去其细化作用。

从各合金金相显微组织及晶粒尺寸统计结果可以看出,在含Zr的Al-Zn-Mg-Cu合金中Al-5Ti-0.2C对“Zr中毒”现象的抑制优于传统晶粒细化剂Al-5Ti-1B,尤其是在添加量提高之后,其优势更为明显,而在加入0.2%的Al-5Ti-0.2C与Al-5Ti-1B晶粒细化剂时,前者的“Zr中毒”程度较添加Al-5Ti-1B晶粒细化剂严重。有研究表明[14],Al-5Ti-1B在晶粒细化过程中,TiB2粒子无法单独为α-Al提供形核核心,而是在其(0001)表面富集一层薄状Al3Ti层,在此基础上α-Al进行形核,促进晶粒细化。当合金中含有Zr溶质元素时,Zr元素以Al3Zr形式与形核粒子Al3Ti发生反应,生成Al3(ZrxTi1-x)聚集体,使得能够有效细化晶粒的异质形核核心Al3Zr与Al3Ti均减少,而Al3(ZrxTi1-x)相因与α-Al相错配度较大,细化晶粒效果不如Al3Zr与Al3Ti,于是出现了Al3Zr与Al3Ti “相互中毒”现象,使二者均失去晶粒细化作用,发生晶粒细化“Zr中毒”现象[12, 14, 16],这与本次实验结果相符:当合金中加入0.2%的Al-5Ti-1B晶粒细化剂时,合金中Al3Ti与基体中Zr元素发生反应,出现“细化中毒”现象,合金中Zr含量为0.13%,并且随着Al-5Ti-1B晶粒细化剂的增加,直至到1.2%,Zr元素与Al-5Ti-1B中形核粒子间的反应进一步加强,减少异质形核核心,包括Al3Ti及Al3Zr,降低了形核率,这与图2所示的添加Al-Ti-B晶粒细化剂的合金晶粒尺寸变化曲线一致。肖政兵等[12]发现Al3(ZrxTi1-x)的存在,并应用边边匹配的理论进行了验证。在使用Al-5Ti-0.2C晶粒细化剂的合金中,当加入0.2%细化剂时,合金中Al3Ti与Zr发生与上述相同的反应,产生“Zr细化中毒”和晶粒粗化,虽然Al-5Ti-0.2C所提供的TiC粒子与α-Al之间的晶格错配度较低,并可直接作为α-Al的有效异质形核核心[17],但由于细化剂添加量仅为0.2%,其所能提供的TiC粒子数目有限,不能够进行有效的细化,所以合金的晶粒尺寸较大。但随着Al-5Ti-0.2C晶粒细化剂添加量增加为0.6%与1.2%,合金中所含的TiC粒子也逐步增多,导致由Al3Ti与Al3Zr反应产生的“细化中毒”现象又逐渐因合金中大量异质形核核心TiC粒子数目的增多而减弱,所以晶粒尺寸显著降低,并较使用Al-5Ti-1B晶粒细化剂的合金小,这与图2中添加Al-5Ti-0.2C晶粒细化剂后合金的晶粒尺寸变化曲线一致。

|

图 2 晶粒尺寸分布趋势数据统计 Fig.2 The statistics of grain size distribution trend |

在凝固过程中合金第二相容易在晶界以及相界等高能区域聚集析出,后续的均匀化过程可以减弱此种现象[18],并且金属的组织形貌具有遗传效应,前一步金属的组织形貌及第二相分布状况会影响后续处理后金属的组织形貌及第二相分布[19],这与图1,图3及图4所示相吻合。有研究表明[20, 21],在添加有Al-Ti-B晶粒细化剂的合金中,只有不足1%的TiB2细化粒子参与晶粒细化,而未参与晶粒细化的大量TiB2粒子随着α-Al凝固的进行被推移至晶界处析出。而这些未参与晶粒细化的形核粒子为第二相在晶界处的形核长大提供异质核心,促进富Al,Zn,Mg,Cu相在此处大量析出,也导致在基体内部的富Al,Zn,Mg,Cu相较少,即使合金在变形时效处理后仍存在明显的第二相分布不均,如图3(b),(c),(d)及图4(b)所示。文献表明:TiC粒子可单独作为晶粒细化核心促进晶粒形核[17, 22],且易于在整个基体中均匀分布[23],这使得在添加Al-Ti-C晶粒细化剂的合金中,富Al,Zn,Mg,Cu相在晶内及晶界均呈大量弥散分布,且合金在变形时效处理后第二相在基体中大量弥散、均匀分布,如图3(e),(f),(g)及变形时效后的图4(c)所示。依据文献[23, 24],TiC粒子作为金属基复合材料(MMC)的增强体,其在α-Al基体中弥散、均匀分布可提高合金的强度与硬度,合金C3的第二相在基体中呈大量弥散、均匀分布,在第二相弥散强化作用下,可提高合金的强度与硬度,同时C3晶粒尺寸为162.3μm,较合金B1晶粒细小,根据晶粒细化作用[25],可进一步提高合金强度与硬度,并使合金保持较好的塑性,这与表2中所测C3合金的力学性能相符。而B1合金中的第二相较合金A与C3不呈弥散、均匀分布,且合金的晶粒尺寸为220.1μm,较合金A与C3的晶粒尺寸大,所以其强度与硬度较低且塑性相对较差,这与表2中所测B1合金的力学性能相符合。

|

图 3 7050铝合金均匀化后SEM像 (a)合金A;(b)合金B1;(c)合金B2;(d)合金B3;(e)合金C1;(f)合金C2;(g)合金C3 Fig.3 SEM images of 7050 aluminum alloy by homogenization treatment (a)A alloy;(b)B1 alloy;(c)B2 alloy;(d)B3 alloy;(e)C1 alloy;(f)C2 alloy;(g)C3 alloy |

|

图 4 合金变形时效后SEM像 (a)合金A;(b)合金B1;(c)合金C3 Fig.4 SEM images of alloys by extrusion and ageing treatment (a)A alloy;(b)B1 alloy;(c)C3 alloy |

(1)在7050铝合金中,Zr元素的存在会降低晶粒细化剂的细化效果,引发“Zr中毒”现象。当晶粒细化剂的添加量为0.2%时,Al-5Ti-0.2C抗“Zr中毒”作用弱于Al-5Ti-1B;当晶粒细化剂添加量为0.6%,1.2%时,则出现相反的现象。

(2)随着Al-5Ti-0.2C晶粒细化剂添加量的增加,细化剂抗“Zr中毒”作用增强,晶粒发生细化,提高了合金的强度与硬度,同时使合金保持了良好的塑性。

(3)与添加Al-5Ti-1B晶粒细化剂的7050铝合金相比,使用Al-5Ti-0.2C晶粒细化剂的合金,其第二相分布更加均匀、弥散。

| [1] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design,2014,56:862-871. |

| [2] | WILLIAMS J C, Jr STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia,2003,51(19):5775-5799. |

| [3] | 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报,2010,20(9):1705-1715. LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(9):1705-1715. |

| [4] | MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering:A,2005,391(1):367-376. |

| [5] | DUMONT D, DESCHAMPS A, BRECHET Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering:A,2003,356(1):326-336. |

| [6] | CHEN J Z, ZHEN L, YANG S J, et al. Investigation of precipitation behavior and related hardening in AA7055 aluminum alloy[J]. Materials Science and Engineering:A,2009,500(1):34-42. |

| [7] | LIN C K, YANG S T. Corrosion fatigue behavior of 7050 aluminum alloys in different tempers[J]. Engineering Fracture Mechanics,1998,59(6):779-795. |

| [8] | WLOKA J, VIRTANEN S. Influence of scandium on the pitting behaviour of Al-Zn-Mg-Cu alloys[J]. Acta Materialia,2007,55(19):6666-6672. |

| [9] | 李海, 杨迎新, 郑子樵, 等. 少量 Sc 对 7055 铝合金组织与性能的影响[J]. 材料科学与工艺,2006,14(1):46-49. LI H, YANG Y X, ZHENG Z Q, et al. Effect of minor addition of scandium on microstructures and mechanical properties of 7055 aluminum alloy[J].Metallic Science and Technology, 2006,14(1):46-49. |

| [10] | 刘文军, 张新明, 刘胜胆, 等. 均匀化对 7050 铝合金板材淬火敏感性的影响[J]. 中国有色金属学报,2010,20(6):1102-1109. LIU W J, ZHANG X M, LIU S D, et al. Effect of homogenization on quenching sensitivity of 7050 aluminum alloy plates[J]. The Chinese Journal of Nonferrous Metals, 2010,20(6):1102-1109. |

| [11] | ZOU L, PAN Q L, HE Y B, et al. Effect of minor Sc and Zr addition on microstructures and mechanical properties of Al-Zn-Mg-Cu alloys[J]. Transactions of Nonferrous Metals Society of China,2007,17(2):340-345. |

| [12] | 肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报,2012,(2):371-378. XIAO Z B, DENG Y L, TANG J G, et al. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012,(2):371-378. |

| [13] | NUNES R M, SUMIT C,RUDRA N, et al.Heat Treatment[M].Ohio,USA:ASM International,1991. |

| [14] | MURTYB S, KORIS A, CHAKRABORTY M. Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews,2002,47(1):3-29. |

| [15] | 罗苏, 吴锡坤.铝型材加工实用技术手册[M].长沙:中南大学出版社,2006. |

| [16] | QIU D, TAYLOR JA, ZHANG M X. Understanding the Co-poisoning effect of Zr and Ti on the grain refinement of cast aluminum alloys[J]. Metallurgical and Materials Transactions A,2010,41(13):3412-3421. |

| [17] | GREER A L,COOPERP S, MERDITHM W, et al. Grain refinement of aluminium alloys by inoculation[J]. Advanced Engineering Materials,2003,5(1-2):81-91. |

| [18] | 王祝堂, 田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2005. |

| [19] | 刘相法,边秀房,马家骥,等.铝合金组织遗传现象及其利用的研究[J].铸造,1994,(10):18-23. LIU X F, BIAN X F, MA J J, et al. The structure heredity phenomenon and its application of aluminium alloy[J]. China Foundry,1994,(10):18-23. |

| [20] | GREERA L, BUNNA M, TRONCHEA, et al. Modelling of inoculation of metallic melts: application to grain refinement of aluminium by Al-Ti-B[J]. Acta Materialia,2000,48(11):2823-2835. |

| [21] | MOHANTYP S, GRUZLESKIJ E. Grain refinement mechanisms of hypoeutectic Al-Si alloys[J]. Acta Materialia,1996,44(9):3749-3760. |

| [22] | BIROLY. Grain refining efficiency of Al-Ti-C alloys[J]. Journal of Alloys and Compounds,2006,422(1-2):128-131. |

| [23] | 韩延峰, 刘相法, 李克, 等. TiC+TiB2协同增强Al-Cu原位复合材料[J]. 材料科学与工艺,2007,15(4):487-491. HAN Y F, LIU X F, LI K, et al. In situ TiC and TiB2 cooperatively reinforced Al-Cu composites[J]. Materials Science and Technology,2007,15(4):487-491. |

| [24] | ZHOU D S, TANG J, QIU F, et al. Effects of nano-TiCp on the microstructures and tensile properties of TiCp/Al-Cu composites[J]. Materials Characterization,2014,94:80-85. |

| [25] | 郑子樵.材料科学基础[M].长沙:中南大学出版社,2005. |

2015, Vol. 43

2015, Vol. 43