文章信息

- 赵磊, 李晓红, 侯金保, 孙强.

- ZHAO Lei, LI Xiao-hong, HOU Jin-bao, SUN Qiang.

- 有机胶体黏附力作用下的钎焊工艺

- Brazing Process Assisted by Adhesion from Organic Colloid

- 材料工程, 2015,43(12): 63-68

- Journal of Materials Engineering, 2015,43(12): 63-68.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.011

-

文章历史

- 收稿日期: 2014-04-08

- 修订日期: 2015-07-30

随着纤维复合材料,特别是先进纤维增强陶瓷基复合材料的不断涌现,关于此类材料的连接技术逐渐成为研究和关注的一个热点。目前,纤维复合材料的连接主要以粘接[1]和钎焊连接[2]为主。为了满足纤维增强陶瓷基复合材料的高温环境应用需要,有关该类材料的耐高温冶金连接已成为亟待解决的关键问题。当前,纤维增强陶瓷基复合材料主要采用纤维层叠和浸渗烧结技术制备而成,随着复合材料轻量化水平的不断提高,材料基体的力学性能往往较低,特别是复合材料表面的增强纤维丝或纤维束会因层间结合强度低而易于剥离,这给复合材料的表面连接带来了不便。

由于纤维复合材料制品多为薄壁结构,在连接应用中采用胶接技术可以充分发挥复合材料的结构特点,在俄罗斯宇航工业和我国的航空航天领域,胶接已成为纤维复合材料应用不可缺少的关键技术。然而,胶接所固有的耐高温局限性、疲劳性能低和易老化失效等特点成为该技术在高温环境有效应用的技术障碍。为此,国内外曾开展了焊、粘相结合的复合连接工艺——胶焊技术(Weld Bonding,WB)研究,以求发挥胶接和焊接的综合优势[3],形成了透胶胶焊(先涂胶后点焊)、毛细作用胶焊(先点焊后注胶)和胶膜胶焊三种工艺形式[4]。同样,胶焊工艺也存在致命的技术弊端,使该技术没有得到较深入的发展和应用,如:接头剥离强度低、胶层固化时间长、没有可靠的胶焊接头设计方法等[4]。

为实现纤维增强陶瓷基复合材料的高强度、耐高温连接,本工作介绍了一种胶体黏附力作用下的钎焊连接工艺,即利用胶体的黏附力降低连接界面的界面张力,促进焊接用活性元素与复合材料的接触反应,获得纤维增强陶瓷基复合材料表面的冶金高强度连接,并成功应用在石英纤维增强氧化硅复合材料与Invar合金的连接构件制备上[5, 6]。本工作侧重于该连接工艺的理论和实验基础分析,以便揭示胶体在复合钎焊工艺中的作用本质。

1 胶体黏附力作用下钎焊的理论基础对于结构疏松的纤维编织复合材料的冶金高强度连接,其表面的润湿问题和热应力的存在是复合材料表面结构受损破坏的主要隐患。在钎焊此类纤维增强陶瓷基复合材料时,采取措施保证复合材料的凹凸表面与钎焊活性元素充分发生接触反应,并缓解热膨胀差异导致的热应力集中,将有望获得复合材料与金属材料的可靠冶金连接。胶体黏附力作用下的钎焊工艺就是基于这种思想提出的。

根据杨氏方程[1],在不存在物理互溶、渗透和任何化学反应时,润湿角θ与固体表面张力γs、液体表面张力γl及液固界面张力γsl之间存在如下关系:

θ表达了润湿程度,θ=0°时表示液固完全润湿,180°时则认为完全不润湿。当θ=180°时,即液滴在固体表面的润湿尚未开始的初始状态,则有:

式(2)表明,此初始阶段可将液固间的界面张力看成是液体表面张力和固体表面能之和。要获得液滴在固体表面的良好润湿,即充分降低γsl,则需要同时降低γs和γl。

图1(a)为钎剂l环境下钎料与待焊母材之间的关系。按照杨氏方程,钎料f与母材b间的界面张力γfb可看作钎料/钎剂界面张力γfl与钎剂/母材界面张力γlb之和:γfb≈γfl+γlb。

|

图 1 钎剂环境下液态钎料与母材的界面关系、附着层液滴的受力及润湿 (a)界面关系;(b)不润湿;(c)润湿 Fig.1 Interfacial relationship between molten filler metal and base metal immersed in fused flux, force and wetting of liquid atom in the adhesion layer (a)interfacial relationship;(b)non-wetting;(c)wetting |

从润湿现象的能量观点看[8],能否润湿取决于固体分子与液体分子间的相互作用力(又称附着力)和液体分子间的相互吸附力(又称内聚力)间的力量对比。在液固接触处,沿固体壁附着一层液体,该附着液体层的厚度等于液体分子间引力的有效作用距离或液体分子与固体分子间引力的有效作用距离(取两者中较大者)。如图1(b),(c)所示,质点A受到内聚力和附着力的双向作用。当内聚力大于附着力时,质点A受到的合力F垂直于附着层,并指向液体内部;反之,当附着力大于内聚力时,质点A所受合力F垂直与附着层并指向固体侧,此时液体分子在附着层内的势能小于在液体内部的,液体分子趋于挤向附着层,使附着层得到扩展,从而表现为液体在固体表面的润湿。可见,要实现液体在固体表面的良好润湿,需要使液体附着层中的分子所受合力始终指向固体。而当附着层分子所受合力F指向液体内部时,即不能有效润湿时,需要提供一个外加作用力来抵抗F做功,从而促进液固界面的润湿性为。

此外,钎料合金在基板表面的润湿性包括非反应润湿 (物理润湿)和反应润湿两种润湿机制。对于非反应润湿机制,Voinov[9]和Tanner[10]认为润湿行为主要取决于表面张力和黏性耗散过程,在宏观上,黏性耗散过程中的耗散主要由界面边缘处的黏性流动作用产生;在反应润湿方面,Eustathopoulos介绍了反应润湿的驱动力表达式[11]:

式中:S为铺展面积;E为体系自由能;σ为因化合物而形成的驱动力;Γ(θ)为非平衡界面张力驱动力。

在上述润湿机制的基础上,从降低表面张力、提高黏性流动、促进界面反应润湿三方面考虑,运用有机胶体的黏附力和良好流动性,将混合有钎焊反应所需活性合金元素的胶体材料涂敷在纤维编织结构的复合材料表面,通过室温条件下有机胶体的黏附力来降低接头处的界面张力,形成分子间粘接,使界面附着层中的分子所受合力指向母材;而在高温钎焊阶段,胶体热解后界面处剩余的活性合金元素与接触的钎料、待焊母材发生化学反应连接,从而也使界面层中的分子趋向于待焊母材方向。

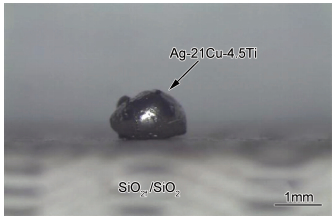

2 有机胶体黏附力作用下钎焊的润湿性实验基础根据文献[11]报道,以元素Ti为活性反应元素的Ag-Cu-Ti钎料能实现SiO2陶瓷与金属材料的钎焊连接。基于化学成分相近性,首先选用Ag-21Cu-4.5Ti钎料对SiO2f/SiO2复合材料表面进行润湿实验,在900℃保温10min,润湿结果如图2所示。可见,Ag-21Cu-4.5Ti钎料在SiO2f/SiO2复合材料表面呈球状,表现出完全不润湿的特征,这与此钎料在SiO2陶瓷表面的反应润湿现象[12]截然不同。根据复合材料中石英纤维的结构特点,产生上述润湿现象的原因可能有如下几点:(1)已知石英纤维的表面张力为0.03N·m-1,由张祥武等[13]的方法求得Ag-21Cu-4.5Ti钎料液滴的表面张力为0.674N·m-1,根据Steenkamer等[14]的研究成果,γl≥γf时,液滴需要在外力作用才能润湿纤维表面;(2)周燕等[15]通过实验指出热处理对石英纤维损伤较大,影响了液滴在石英纤维表面的浸润性能;(3)刑建申等[16]和甄强等[17]分别指出,在650℃或800℃热处理后石英纤维表面会产生大量缺陷,呈现易碎状态,这也将会阻碍液滴在其表面的铺展。

|

图 2 AgCuTi合金对SiO2f/SiO2的润湿(900℃,10min) Fig.2 Wetting of AgCuTi alloy on SiO2f/SiO2 (900℃,10min) |

综上分析,通过改善SiO2f/SiO2复合材料的表面状态,降低钎料与复合材料表面的界面张力,是改善钎料在其表面润湿性的一个有效途径。另文献[18]指出,环氧树脂具有相对较低的界面张力,因而具有较好黏附流动性,同时环氧树脂还具备较高的耐热性能,能在较宽的温度范围内发挥黏性作用;根据文献[19]中的实验结果,TiH2在450℃以上将分解为高纯的活性元素Ti和H2,其中的Ti将会在钎焊中发挥界面反应的主导作用。因此,本工作选用SiO2f/SiO2复合材料为润湿基板,以环氧树脂作为黏性胶体材料,进行AgCu共晶合金+Ti粉、AgCu共晶合金+TiH2粉以及环氧树脂作用下的钎料润湿对比实验。

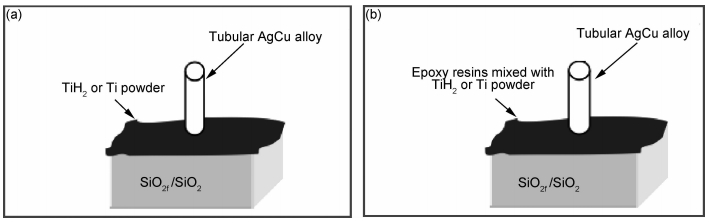

润湿实验前,SiO2f/SiO2复合材料表面处理方式如图3(a),(b)所示。其中,活性中间层采用TiH2粉(粒度70μm)或Ti粉(粒度70μm)和环氧树脂按照体积比1 ∶1混合而成,钎料选用AgCu共晶箔片(厚度100μm)。经过900℃保温15min后,SiO2f/SiO2复合材料表面的润湿状态如图4所示。

|

图 3 润湿实验装配示意图 (a)涂TiH2或Ti粉;(b)涂活性中间层 Fig.3 Sketch maps of wetting experiment (a)coated by TiH2 or Ti powders;(b)coated by active interlayer |

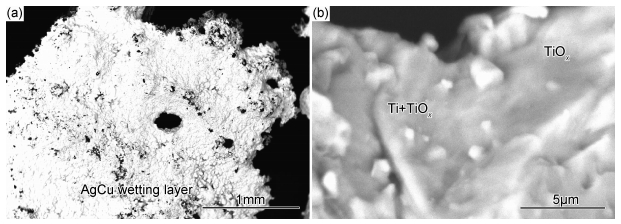

实验结果表明,AgCu共晶钎料在涂有Ti或者TiH2粉的SiO2f/SiO2复合材料表面均未得到有效润湿,如图4(a)所示;而在环氧树脂作用下,如图4(b),(c)所示,环氧树脂的黏附力改善了钎料在SiO2f/SiO2复合材料表面的润湿性。环氧树脂将活性元素Ti或者TiH2均匀黏附在SiO2f/SiO2复合材料表面,利用黏附力降低了钎料与SiO2f/SiO2复合材料表面的界面张力;在高温钎焊条件下,活性元素Ti与接触的复合材料表面的石英纤维直接发生反应连接,而AgCu液滴就是通过Ti在SiO2f/SiO2复合材料表面的反应层实现了对复合材料的润湿和铺展。其中,由吉布斯自由能数据可以看出,Ti粉在室温条件下就极易与周围的氧气发生反应而失去活性(如表1所示,数据由HSC Chemistry 5.0 软件计算所得),在钎料铺展层上也发现了较多的Ti-O化合物颗粒(图5);而TiH2能通过分解产生高纯的Ti而保证钎料的润湿效果最好。由此也可得出,将涂敷含有活性元素有机胶体的工艺应用到复合材料冶金连接的表面改性中将得到良好的连接接头。

|

图 4 AgCu共晶合金在SiO2f/SiO2表面的润湿 (a)预涂TiH2粉;(b)预涂含Ti活性中间层;(c)预涂含TiH2活性中间层 Fig.4 Wetting of AgCu eutectic alloy on the surface of SiO2f/SiO2 (a)coating TiH2 powder;(b)coating active interlayer of Ti;(c)coating active interlayer of TiH2 |

|

图 5 AgCu共晶合金在Ti和环氧树脂涂覆SiO2f/SiO2表面的润湿层 (a)宏观照片;(b)微观组织 Fig.5 Wetting layer of AgCu eutectic alloy on the surface of SiO2f/SiO2 pre-coated with Ti and epoxy resin (a)macrophoto;(b)microstructure |

| Reaction | ΔG/(kJ·mol-1) |

| 2Ti+O2→2TiO | -1031.505 |

| Ti+O2→TiO2 | -894.056 |

| 2Ti+1.5O2→Ti2O3 | -1441.144 |

| 4Ti+3.5O2→Ti4O7 | -3229.116 |

根据有机胶体黏附力作用下钎焊的理论及实践基础,为探索该钎焊工艺的应用价值,选用环氧树脂作为黏性胶体材料,TiH2粉作为活性元素Ti源,AgCu共晶合金箔作为钎料,Invar合金作为待焊金属材料,对SiO2f/SiO2复合材料、Cf/SiC复合材料以及Al2O3陶瓷与Invar合金进行了异种材料间钎焊连接应用实验分析。

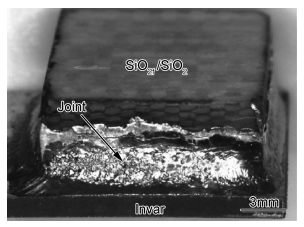

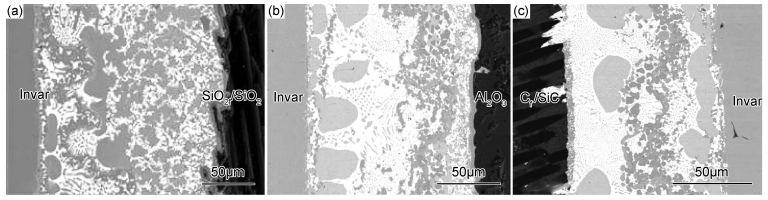

采用有机胶体黏附力作用下的钎焊工艺所得典型接头如图6所示。图7为上述三种材料与Invar合金的钎焊接头界面形貌。通过接头抗剪强度测试及断口分析(表2),可以说明选用环氧树脂作为胶体材料的有机胶体黏附力作用下钎焊工艺能有效获得SiO2f/SiO2复合材料、Cf/SiC复合材料、Al2O3陶瓷与Invar合金的高强度接头。

|

图 6 SiO2f/SiO2复合材料与Invar合金钎焊接头 Fig.6 Joint of SiO2f/SiO2 composite and Invar alloy |

|

图 7 钎焊接头界面形貌 (a)(SiO2f/SiO2)/Invar;(b)Al2O3/Invar;(c)(Cf/SiC)/Invar Fig.7 Interfacial morphologies of brazed joint (a)(SiO2f/SiO2)/Invar;(b)Al2O3/Invar;(c)(Cf/SiC)/Invar |

| Sample | Brazing parameter | Shear strength/MPa | Fracture zone | |

| Temperature/℃ | Time/min | |||

| (SiO2f/SiO2)/Invar | 800 | 15 | 18 | SiO2f/SiO2 matrix |

| 850 | 15 | 44 | ||

| 900 | 15 | 36 | ||

| (Cf/SiC)/Invar | 800 | 15 | 35 | Joint near Cf/SiC or Cf/SiC matrix |

| 850 | 5 | 62 | ||

| 850 | 15 | 77 | ||

| Al2O3/Invar | 800 | 15 | 48 | Joint near Al2O3 or Al2O3 matrix |

| 850 | 15 | 110 | ||

| 900 | 15 | 139 | ||

(1)有机胶体的黏附作用力能将钎焊所需活性金属元素均匀黏附在待焊基体表面,在钎焊加热过程中能产生高纯的、与待焊材料紧密接触的活性金属元素,通过钎料、活性金属元素和待焊基体材料三者的界面反应可更容易实现钎料的良好润湿及铺展。

(2)将TiH2粉与环氧树脂混合后涂敷在SiO2f/SiO2复合材料表面,通过环氧树脂的黏附力改善了复合材料表面的结构状态,并利用界面产生的高纯Ti实现AgCu钎料在改性SiO2f/SiO2复合材料表面的充分润湿。

(3)采用环氧树脂作用下的钎焊工艺,成功实现了SiO2f/SiO2复合材料、Cf/SiC复合材料以及Al2O3陶瓷与Invar合金的高质量冶金连接。

| [1] | 吕新颖, 邸明伟. 改性环氧胶在铝合金/复合材料粘接中的应用[J]. 粘接,2008,29(6):42-44. LU X Y, DI M W. Application of modified epoxy resin adhesive in bonding of aluminum alloy to composite materials[J]. Adhesion in China,2008,29(6):42-44. |

| [2] | 陈波, 熊华平, 毛唯, 等. SiO2f/SiO2复合材料与TC4,Ti3Al和TiAl的钎焊[J]. 材料工程,2012,(2):41-44. CHEN B, XIONG H P, MAO W, et al. Joining of SiO2f/SiO2 composite to TC4,Ti3Al and TiAl[J]. Journal of Materials Engineering,2012,(2):41-44. |

| [3] | JONES T B. Weld-bonding-the mechanism and properties of weld bonded joints[J]. Sheet Metal Industries,1995,72(9):30-31. |

| [4] | 常保华, 史耀武, 卢良清. 胶焊技术及其应用[J]. 焊接技术,1998,(1):9-12. CHANG B H, SHI Y W, LU L Q. Technology and application of adhesive welding bonding[J]. Welding Technology, 1998,(1):9-12. |

| [5] | 赵磊, 张丽霞, 田晓羽, 等. 石英纤维增强氧化硅复合材料与因瓦合金的钎焊接头界面组织及性能研究[J]. 科学通报,2010,55:2051-2055. ZHAO L, ZHANG L X, TIAN X Y, et al. Interface structure and strength of brazed joints between quartz fibers reinforced silica composites and Invar[J].Chinese Science Bulletin,2010,55:2051-2055. |

| [6] | 赵磊, 张丽霞, 田晓羽, 等. 石英纤维复合材料与因瓦合金的活性胶接辅助钎焊连接分析[J].焊接学报,2010,31(6):49-52. ZHAO L, ZHANG L X, TIAN X Y, et al. Active cement added brazing of quartz fibers reinforced silica composites to Invar alloy[J]. Transactions of the China Welding Institution,2010,31(6):49-52. |

| [7] | 李松.电子封装焊料润湿性的研究[D].武汉:华中科技大学,2006. |

| [8] | 刘成有. 润湿现象的解释[J].重庆师范学院学报(自然科学版),2000,17(6):143-147. LIU C Y. An explanation of moist phenomenon[J].Journal of Chongqing Teachers College (Natural Science Edition), 2000,17(6):143-147. |

| [9] | VOINOV O V. Hydrodynamics of wetting[J]. Fluid Dynamics, 1976,11:714-721. |

| [10] | TANNER L H. The spreading of silicone oil drops on horizontal surface[J]. Journal of Physics D:Applied Physics,1979,12(9):1473-1484. |

| [11] | EUSTATHOPOULOS N. Dynamics of wetting in reactive metal/ceramic systems[J]. Acta Materialia,1998,46(7):2319-2327. |

| [12] | 张丽霞, 吴林志, 田晓羽, 等. SiO2陶瓷与TC4钛合金的钎焊研究[J].材料工程,2008,(9):13-16. ZHANG L X, WU L Z, TIAN X Y, et al. Research on the brazing of SiO2 ceramic to TC4 alloy[J].Journal of Materials Engineering,2008,(9):13-16. |

| [13] | 张祥武,昆提诺L,艾伦C,等.估算液体金属表面张力的简单方法[J].北京交通大学学报,1996,20(4):424-428. ZHANG X W, QUITINO L, ALLUM C. et al. A simple approach to estimate surface tension of liquid metal[J]. Journal of Northern Jiaotong University,1996,20(4):424-428. |

| [14] | STEENKAMER D A, MCKNIGHT H S, WILKINS D J. Experimental characterization of permeability and fiber wetting for liquid moulding[J]. Journal of Materials Science,1995,30:3207-3215. |

| [15] | 周燕, 邓诗峰, 黄发荣, 等. 磷酸盐基复合材料中石英纤维的表面处理[J]. 玻璃钢/复合材料,2009,(2):37-41. ZHOU Y, DENG S F, HUANG F R, et al. Surface treatment of silica glass fibers in phosphate matrix composites[J]. Fiber Reinforced Plastics/Composites,2009,(2):37-41. |

| [16] | 邢建申, 王树彬, 张跃. 石英纤维析晶行为[J].复合材料学报,2006,23(6):75-79. XING J S, WANG S B, ZHANG Y. Crystallization of quartz fiber[J]. Acta Materiae Compositae Sinica,2006,23(6):75-79. |

| [17] | 甄强, 张大海, 王金明, 等. 石英纤维热损伤机制[J]. 复合材料学报,2008,25(1):105-111. ZHEN Q, ZHANG D H, WANG J M, et al.Thermal damage mechanism of the quartz fiber[J]. Acta Materiae Compositae Sinica,2008,25(1):105-111. |

| [18] | 龚克成. 高聚物胶黏基础[M]. 上海:上海科技出版社,1983. |

| [19] | 王颖. Al2O3陶瓷的活性金属化及与5A05铝合金扩散钎焊机理研究[D]. 哈尔滨:哈尔滨工业大学, 2009. |

2015, Vol. 43

2015, Vol. 43