文章信息

- 唐群华, 廖晓舟, 戴品强.

- TANG Qun-hua, LIAO Xiao-zhou, DAI Pin-qiang.

- Al0.3CoCrFeNi高熵合金高压扭转过程中的组织结构演变

- Microstructure Evolution of Al0.3CoCrFeNi High-entropy Alloy During High-pressure Torsion

- 材料工程, 2015,43(12): 45-51

- Journal of Materials Engineering, 2015,43(12): 45-51.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.008

-

文章历史

- 收稿日期: 2015-05-30

- 修订日期: 2015-09-03

2. 悉尼大学 航空航天及机械与机电工程学院, 悉尼 NSW2006;

3. 福建工程学院 材料科学与工程学院, 福州 350116

2. School of Aerospace, Mechanical and Mechatronic Engineering, the University of Sydney, Sydney NSW2006, Australia;

3. School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350116, China

高熵合金是一种新型合金设计理念,即合金中主元的数目5≤n≤13,且每种主元的摩尔比在5%~35%之间[1]。传统合金理论认为:合金主元过多会导致组织形成金属间化合物等复杂相,使材料难以分析和加工,恶化合金性能。然而,高熵合金具备高熵效应,可形成简单固溶体结构,不出现复杂的金属间化合物,所得相数远远低于平衡相律所预测的相数,并表现出高强度、高硬度、耐高温软化、耐高温氧化和耐腐蚀等特性,具有广泛的应用潜力[2, 3, 4, 5, 6, 7, 8, 9]。目前的研究主要关注粗晶高熵合金成分、组织结构与性能的关系,较少涉及超细晶或纳米晶高熵合金[5, 6, 7, 8, 9, 10, 11]。

剧烈塑性变形已经广泛应用于细化常规金属材料以制备块体超细晶或纳米晶材料,从而获得优异的力学性能[12, 13, 14]。高压扭转可保持样品的完整尺寸,且能高效引入大应变以控制形变样品的微观组织结构,已成为目前研究最热门的一种剧烈塑性变形方法[12]。塑性变形引起的样品晶粒细化主要通过位错协调和孪生两种方式。对于具有中等或较高堆垛层错能的材料,位错活动协调变形起主要作用,即位错形核、聚集、反应、缠绕和空间重分布,使粗大晶粒内几何必需边界和伴生位错边界逐步演变为细小晶粒的高角度晶界[14, 15]; 对于堆垛层错能较低的材料,孪生在大变形下开始发挥重要作用[16, 17, 18]。可见,材料的本征性能(如堆垛层错能)以及变形的工艺参数关系着变形细化机制,进而决定剧烈塑性变形产生的最小平均晶粒尺寸[16, 18, 19]。Tang等[20]采用HPT方法成功制备了纳米晶Al0.3CoCrFeNi高熵合金,发现高熵合金具备优于常规单相金属材料的HPT细晶强化作用。但是,关于HPT细化高熵合金晶粒的变形机理,有待进一步的研究。本工作对Al0.3CoCrFeNi高熵合金进行不同应变量的HPT实验,研究HPT Al0.3CoCrFeNi高熵合金的变形组织,揭示其组织结构演变规律。

1 实验材料与方法采用高纯度Al,Co,Cr,Fe和Ni作为原材料,在氩气保护下,利用真空悬浮感应熔炼法制备Al0.3CoCrFeNi高熵合金,每块合金反复熔炼5次以确保合金的成分均匀。从铸态样品中获取直径为10mm、厚度为0.8mm的圆片样品。采用限制型HPT设备对圆片样品进行HPT变形处理,参数分别为6GPa,0.25,0.5,1,2,4圈和8圈,转速为1r/min。限制式HPT的等效应变公式[12]为:

式中:N为HPT的圈数;r为距离圆片样品中心的距离;h为样品厚度。

采用DHV-1000 维氏硬度测试仪进行硬度测试,载荷为200g,加载时间为15s,测试点取圆片样品半径为0,0.5,1,1.5,2,2.5,3,3.5,4mm和4.5mm的位置;采用XJZ-6A型光学显微镜(OM)、JEM-2100型和TECNAI G2 F20型透射电镜(TEM)观察样品的显微组织,TEM的工作电压为200kV;利用Bruker D8 Advance型X射线衍射仪(XRD)对合金相结构进行分析,扫描角度为20°~100°,扫描速率为2(°)/min。

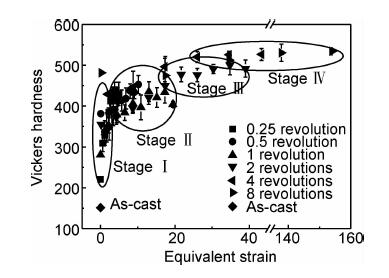

2 结果与分析 2.1 维氏硬度图1为HPT样品维氏硬度与等效应变的关系。铸态样品的硬度值约为150HV;6GPa的HPT压力使样品硬度值迅速增加到220HV。在早期HPT变形过程中(等效应变不超过3),硬度值随着等效应变的增加从220HV近似线性增大到412HV;在随后的变形过程中,等效应变的增大则引起硬度值缓慢上升,直至达到稳定值(530HV)。根据硬度值与HPT等效应变的变化关系,HPT变形过程可分为4个阶段,对应的等效应变分别为0~3,2~20,15~40和>26。图1中椭圆表征的4个变形阶段显示出重叠部分,这是因为4个变形阶段是连续进行的,各个阶段的界线在硬度与应变的关系图中难以明显区分。

|

图 1 维氏硬度与等效应变的关系 Fig. 1 Relationship between Vickers hardness and equivalent strain |

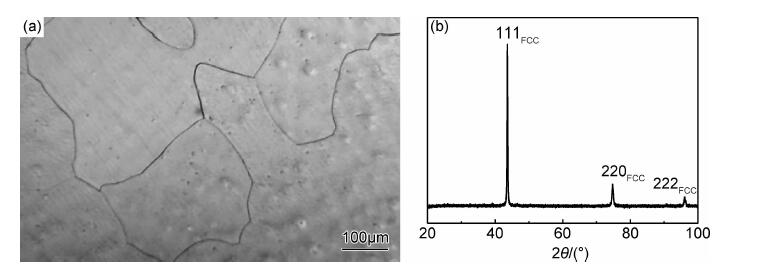

图2为铸态样品的显微组织结构。由图2(a)的OM图可知,变形前试样表现出典型的单相组织,其晶粒尺寸分布在100~1100μm范围内,平均晶粒尺寸约为350μm,晶粒内部并没有发现孪晶。图2(b)的XRD图表明,该样品的晶体结构为简单面心立方(FCC)结构。

|

图 2 铸态样品的显微组织 (a)OM图;(b)XRD图 Fig. 2 Microstructures of as-cast sample (a)OM micrograph;(b)XRD pattern |

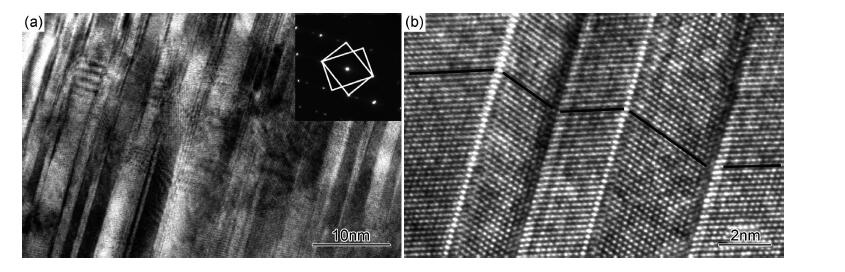

图3为变形阶段I样品的显微组织。晶粒内部形成大量的纳米孪晶/基体片层,片层长度为初始晶粒尺寸,片层的平均宽度(间距)随着等效应变的增加逐步减小到2.7nm,如图3(a)所示。由于孪晶/基体片层具有相似的宽度,很难具体区分出孪晶或基体相。选区电子衍射花样(SAED)表明,组织仍然为FCC结构,且片层符合严格的孪生关系。高分辨透射电镜像(HRTEM)显示出原子级别的孪生对称性,如图3(b)所示。采用〈011〉带轴的HRTEM像统计位错个数,计算出样品的位错密度约为5.1×1016m-2。可见,在早期HPT变形阶段,晶粒内部通过孪生和位错滑移共同协调塑性变形。该机制广泛适用于具有低堆垛层错能的面心立方材料,例如Cu-Zn合金[16]和Cu-Al合金[21]。

|

图 3 变形阶段I样品的显微组织 (a)TEM像及SAED花样;(b)〈011〉 HRTEM像 Fig. 3 Microstructures of sample in deformation stage I (a)TEM image and a corresponding SAED pattern;(b)〈011〉 HRTEM image |

值得说明的是,本文将形成于变形阶段I的孪晶定义为初次孪晶,开始形成于变形阶段II的孪晶则定义为二次孪晶。

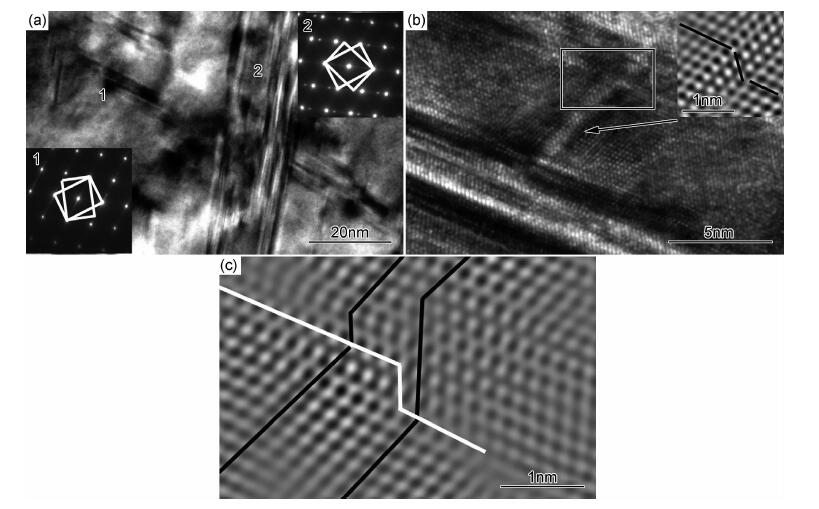

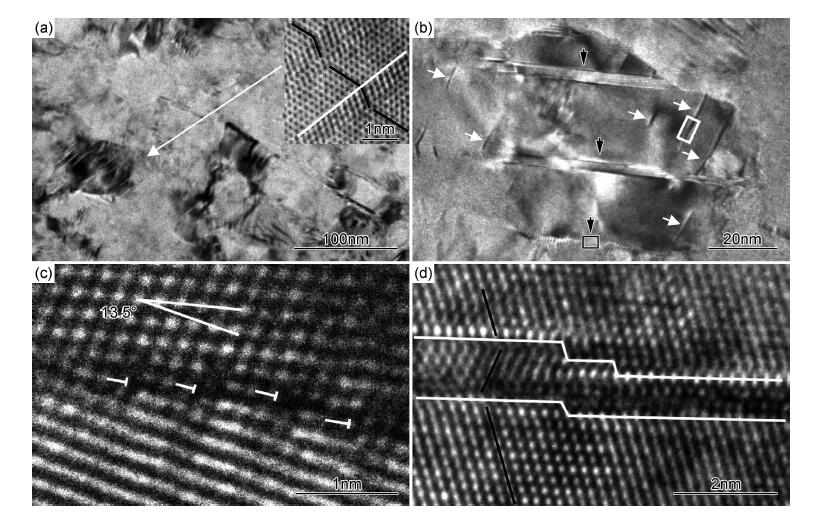

2.2.2 变形阶段II:二次孪晶的形成以及初次去孪晶的发生图4为变形阶段II样品的显微组织。如图4(a)所示,晶粒内部形成两种具有片层状组织的区域(标志为1和2),两种片层状组织的夹角大约为70.5°。对应的SAED花样均显示出孪生结构的特性,表明两种片层状组织均为孪晶/基体片层,即二次变形孪生开始形成于晶粒内部。二次孪晶的形成主要来源于不全位错的激活,不全位错既可通过初次孪晶界发射出来也可通过全位错的分解产生[22]。HPT变形过程中,局部剪切应力方向改变或局部剪切应力集中均可能导致不全位错的激活,进而诱发二次孪晶的形成[23, 24]。图4(b)所示的HRTEM像表明,双原子层宽度的二次孪晶沿着倾斜{111}面分布(见白色箭头标志位置);二次孪晶形成于宽度大于4nm的初次孪晶/基体片层中,且很难在宽度小于4nm的初次孪晶/基体片层中观察到二次孪晶。这是因为初次孪晶/基体片层宽度的减小会导致不全位错激活(初次孪晶界发射不全位错)所需的应力增大[25]。图4(c)为初次孪晶与二次孪晶重叠区域的反傅里叶变换(IFFT)图谱,其中,白线标示初次孪晶界,黑线则标示其孪生关系。双层原子台阶表明,初次孪晶界与二次孪晶的相互作用引起初次孪晶/基体片层的去孪晶。早期的研究[17, 26]证实,二次孪晶尖端的不全位错在初次孪晶界面上滑移是导致该类型去孪晶的主要原因。

|

图 4 变形阶段II样品的显微组织 (a)TEM像及SAED花样;(b)〈011〉 HRTEM像和箭头位置的IFFT图谱;(c)对应图4(b)中长方形区域的IFFT图 Fig. 4 Microstructures of sample in deformation stage II (a)TEM image and corresponding SAED patterns;(b)〈011〉 HRTEM image and a IFFT image of the area indicated by a arrow;(c)IFFT image of the rectangle area in fig.4(b) |

为了便于分析高熵合金的HPT变形机理,本文将初次孪晶/基体片层的去孪晶过程定义为初次去孪晶,二次孪晶/基体片层的去孪晶过程则定义为二次去孪晶。

2.2.3 变形阶段III:纳米晶界的形成以及二次去孪晶的发生图5为变形阶段III样品的显微组织。如图5(a)所示,晶粒尺寸逐步细化到纳米量级,晶粒外形呈细微拉长状,部分晶粒内部包括高密度的孪晶/基体片层。

|

图 5 变形阶段III样品的显微组织 (a)TEM像和箭头位置的〈011〉 HRTEM像;(b)包含初次孪生和二次孪生的纳米晶TEM像;(c)对应图5(b)中黑色长方形区域的〈011〉 HRTEM像;(d)对应图5(b)中白色长方形区域的〈011〉 HRTEM像 Fig. 5 Microstructures of sample in deformation stage III (a)TEM image and a 〈011〉 HRTEM image of the area indicated by arrow; (b)TEM image of a typical nanograin including primary and secondary twins;(c)〈011〉 HRTEM image of the black rectangle area in fig.5(b);(d)〈011〉 HRTEM image of the white rectangle area in fig.5(b) |

图5(a)箭头位置的HRTEM像显示平直的孪晶界。孪晶/基体片层的最小平均宽度达到0.9nm,远低于初次孪晶/基体片层的最小平均宽度(2.7nm),充分说明该孪晶/基体片层是二次孪生变形的结果。虽然,由于二次孪晶/基体片层具有相似宽度,以致二次孪晶或基体片层难以区分。但是,通过对比图4(b)与图5(a)可以明显发现,从变形阶段II到变形阶段III,二次孪生加剧产生以协调塑性变形。

图5(b)显示变形阶段III样品组织的另一个典型晶粒,即纳米晶粒内部同时包含初次孪晶(黑色箭头位置)和二次孪晶(白色箭头位置)。图5(c)为初次孪晶界所对应的HRTEM像。随着HPT应变的增大,位错开始堆积在孪晶界上,破坏其结构共格性,孪晶界逐步演变为小角度晶界或大角度晶界而形成纳米晶界。正如图5(c)所示,初次孪晶界演变为13.5°的纳米晶界。

图5(d)为二次孪晶/基体片层所对应的HRTEM像,白线标示孪晶界,黑线标示孪生关系。平直的二次孪晶界(如图5(a)中HRTEM像所示)演变为三个单原子台阶的孪晶界,表明二次去孪晶的发生。Zhang等[27]认为,孪晶界可作为滑移位错的塞积界面,阻碍位错运动,从而产生Hall-Petch型强化作用。但是,当孪晶宽度非常小时,激活不全位错可沿孪生面滑移,孪晶界实现迁移,孪晶界阻碍位错运动的能力减弱甚至消失,引起材料软化[28]。可见,一定晶粒尺寸的纳米晶存在临界孪晶宽度,以保证强化与软化的竞争作用实现平衡。根据Li等提出的理论[28]分析,二次孪晶宽度(0.9nm)明显低于该纳米晶粒的临界孪晶宽度,上述的软化作用对材料强度起主导作用。随着变形阶段III等效应变的持续增加,通过去孪晶以加剧孪晶界的Hall-Petch型强化作用是实现材料硬化(见图1)的有效途径。在二次孪晶宽度极其小的情况下,纳米晶界/孪晶界发射的不全位错可沿着二次孪晶界滑移而产生去孪晶,即二次去孪晶[28, 29]。值得一提的是,初次孪晶密度随着HPT变形的加剧而逐步减小(见图3,图4(b)和图5(b)),揭示了变形阶段II出现的初次去孪晶过程持续进行到变形阶段III。

2.2.4 变形阶段IV:稳定纳米晶结构图6为变形阶段IV样品的显微组织结构和晶粒尺寸分布图。SAED花样表明,纳米晶高熵合金的晶体结构仍然为FCC结构。形变样品的微观组织为等轴晶,晶粒尺寸分布在 5~80nm范围内,平均晶粒尺寸约为30nm。在变形阶段IV中,应变量变化对HPT样品的平均晶粒尺寸几乎没有影响。可见,当等效应变增大到变形阶段IV时,稳定纳米晶结构开始形成。

|

图 6 变形阶段IV样品的显微组织和晶粒尺寸分布 (a)TEM像及SAED花样;(b)晶粒尺寸分布图 Fig. 6 Microstructures and grain size distribution of sample in deformation stage IV (a)TEM image and corresponding SAED pattern;(b)grain size distribution diagram |

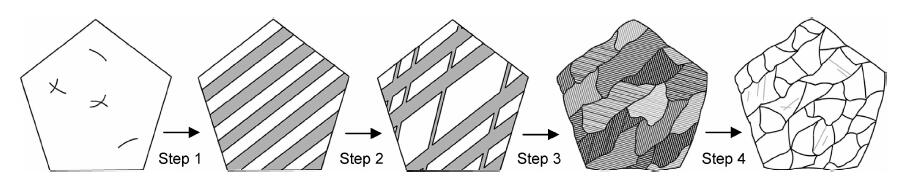

图7为HPT高熵合金组织演变的示意图,其中晶粒细化过程可细分为4个步骤。铸态样品的组织表现为粗晶结构,晶粒内部包含低密度位错。位错的局部缠绕是铸态样品内部产生小角度晶界的主要原因。HPT变形第1步:初次孪晶快速形成并贯穿原始晶粒,初次孪晶的最小宽度达到2.7nm;HPT变形第2步:二次孪晶开始逐步形成,初次孪晶在二次孪晶的作用下发生初次去孪晶反应,初次孪晶/基体片层宽度增大;HPT变形第3步:晶界/孪晶界发射的不全位错沿着二次孪晶界滑移从而产生二次去孪晶反应。在二次孪晶和二次去孪晶的竞争作用下,二次孪晶的最小宽度可达0.9nm。高密度的位错塞积在孪晶界,孪晶界逐渐演变为常规晶界(小角度晶界或大角度晶界),即粗大晶粒开始被分割为多个纳米晶;HPT变形第4步:纳米晶粒处于稳定状态,平均晶粒尺寸约为30nm,纳米晶粒内部包含的孪晶和去孪晶反应达到动态平衡。

|

图 7 HPT高熵合金组织演变示意图 Fig. 7 Schematic diagram of the HPT-induced microstructural evolution of the high entropy alloy |

(1)高压扭转可显著强化高熵合金。随着等效应变的增加,高压扭转高熵合金的硬度值先急剧增大后缓慢增强,直至达到稳定状态。

(2)高压扭转引发FCC结构高熵合金纳米化,其平均晶粒尺寸可达30nm,且晶体结构仍然保持为FCC结构。晶粒细化过程主要包括孪晶(初次孪晶与二次孪晶)、去孪晶(初次去孪晶与二次去孪晶)以及孪晶界分割晶粒过程。

(3)初次去孪晶和二次去孪晶的机制有明显的区别。初次去孪晶的产生主要是通过初次孪晶与二次孪晶的相互作用,即二次孪晶尖端的不全位错在初次孪晶界面上滑移;二次去孪晶的产生则是通过晶界/孪晶界发射的不全位错沿着二次孪晶界滑移。孪晶界分割原始晶粒的过程:滑移位错与孪晶界的相互作用使孪晶界演变为常规晶界,原始晶粒逐渐被分割成纳米晶。

(4)HPT变形过程中,由于孪晶和随后去孪晶的竞争作用,孪晶密度先增大后减小,孪晶宽度的变化规律则呈相反趋势,其中,初次孪晶和二次孪晶的最小宽度分别为2.7nm和0.9nm。

| [1] | YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes[J]. Advanced Engineering Materials,2004,6(5):299-303. |

| [2] | CHOUDHURI D, ALAM T, BORKAR T, et al. Formation of a huesler-like L21 phase in a CoCrCuFeNiAlTi high-entropy alloy[J]. Scripta Materialia,2015,100:36-39. |

| [3] | MA S G, ZHANG S F, QIAO J W, et al. Superior high tensile elongation of a single-crystal CoCrFeNiAl0.3 high-entropy alloy by Bridgman solidification[J]. Intermetallics,2014,54(6):104-109. |

| [4] | 王毅飞, 杨海彧. 凝固过程中AlCoCrFeNiTi0.5高熵合金的组织结构演变[J]. 稀有金属材料与工程,2004,43(10):2459-2463. WANG Y F, YANG H Y. Evolution of microstructure of AlCoCrFeNiTi0.5 high-entropy alloys in the process of solidification[J]. Rare Metal Materials and Engineering,2014,43(10):2459-2462. |

| [5] | CHUANG M H, TSAI M H, WANG W R, et al. Microstructure and wear behavior of AlxCo1.5CrFeNi1.5Tiy high-entropy alloys[J]. Acta Materialia,2011,59(16):6308-6317. |

| [6] | 张素芳, 杨潇, 张勇. Al0.3CrCuFeNi2高熵合金单晶材料的制备及性能[J]. 金属学报, 2013,49(11):1473-1480. ZHANG S F, YANG X, ZHANG Y. Processing and properties of Al0.3CrCuFeNi2 single crystal high-entropy alloy[J]. Acta Metallurgica Sinica,2013,49(11):1473-1480. |

| [7] | 任明星, 李邦盛. CrFeCoNiCu多主元高熵合金的相分析[J]. 材料工程,2012,(1):9-12. REN M X, LI B S. Phase analysis of CrFeCoNiCu high entropy alloy[J]. Journal of Materials Engineering,2012,(1):9-12. |

| [8] | ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science,2014,61:1-93. |

| [9] | ROMANKOV S, PARK Y C, SHCHETININ I V, et al. Atomic-scale intermixing, amorphization and microstructural development in a multicomponent system subjected to surface severe plastic deformation[J]. Acta Materialia,2013,61(4):1254-1265. |

| [10] | PRADEEP K G, WANDERKA N, CHOI P, et al. Atomic-scale compositional characterization of a nanocrystalline AlCrCuFe-NiZn high-entropy alloy using atom probe tomography[J]. Acta Materialia,2013,61(12):4696-4706. |

| [11] | 刘恕骞, 黄维刚. AlCoCrNiSix高熵合金微观组织结构与力学性能[J]. 材料工程,2012,(1):5-8. LIU S Q, HUANG W G. Microstructure and mechanical performance of AlCoCrNiSix high-entropy alloy[J]. Journal of Materials Engineering,2012,(1):5-8. |

| [12] | ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: fundamentals and applications[J]. Progress in Materials Science,2008,53(6):893-979. |

| [13] | 任国成, 赵国群. AZ31镁合金等通道转角挤压应变累积均匀性分析及组织性能研究[J]. 材料工程,2013,(10):13-19. REN G C, ZHAO G Q. Homogeneous deformation analysis and microstructure properties study of AZ31 magnesium alloy in multi-pass equal channel angular pressing[J]. Journal of Materials Engineering,2013,(10):13-19. |

| [14] | VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in Materials Science,2006,51(7):881-981. |

| [15] | IWAHASHI Y, HORITA Z, NEMOTO, et al. The process of grain refinement in equal-channel angular pressing[J]. Acta Materialia,1998,46(9):3317-3331. |

| [16] | WANG Y B, LIAO X Z, ZHAO Y H, et al. The role of stacking faults and twin boundaries in grain refinement of a Cu-Zn alloy processed by high-pressure torsion[J]. Materials Science and Engineering:A,2010,527(18-19):4959-4966. |

| [17] | CAO Y, WANG Y B, AN X H, et al. Concurrent microstructural evolution of ferrite and austenite in a duplex stainless steel processed by high-pressure torsion[J]. Acta Materialia,2014,63:16-29. |

| [18] | 倪颂, 廖晓舟, 朱运田. 剧烈塑性变形对块体纳米金属材料结构和力学性能的影响[J]. 金属学报,2014,50(2):156-168. NI S, LIAO X Z, ZHU Y T. Effect of severe plastic deformation on the structure and mechanical properties of bulk nanocrystalline metals[J]. Acta Metallurgica Sinica,2014,50(2):156-168. |

| [19] | MOHAMED F A. A dislocation model for the minimum grain size obtainable by milling[J]. Acta Materialia,2003,51(14-15):4107-4119. |

| [20] | TANG Q H, HUANG Y, HUANG Y Y, et al. Hardening of an Al0.3CoCrFeNi high entropy alloy via high-pressure torsion and thermal annealing[J]. Materials Letters,2015,151:126-129. |

| [21] | HONG C S, TAO N R, HUANG X, et al. Nucleation and thickening of shear bands in nano-scale twin/matrix lamellae of a Cu-Al alloy processed by dynamic plastic deformation[J]. Acta Materialia,2010,58(8):3103-3116. |

| [22] | ZHU Y T, LIAO X Z, WU X L. Deformation twinning in nanocrystalline materials[J]. Progress in Materials Science,2012,57(1):1-62. |

| [23] | CAO Y, WANG Y B, FIGUEIREDO R B, et al. Three-dimensional shear-strain patterns induced by high-pressure torsion and their impact on hardness evolution[J]. Acta Materialia,2011,59(10):3903-3914. |

| [24] | LIAO X Z, ZHOU F, LAVERNIA E J, et al. Deformation mechanism in naonocrystalline Al: partial dislocation slip[J]. Applied Physics Letters,2003,83(4):632-634. |

| [25] | WU Z X, ZHANG Y W, SROLOVITZ D J. Deformation mechanisms, length scales and optimizing the mechanical properties of nanotwinned metals[J]. Acta Materialia,2011,59(18):6890-6900. |

| [26] | CAO Y, WANG Y B, CHEN Z B, et al. De-twinning via secondary twinning in face-centered cubic alloys[J]. Materials Science and Engineering:A,2013,578:110-114. |

| [27] | ZHANG X, MISRA A, WANG H, et al. Nanoscale-twinning-induced strengthening in austenitic stainless steel thin films[J]. Applied Physics Letters,2004,84(7):1096-1098. |

| [28] | LI X, WEI Y, LU L, et al. Dislocation nucleation governed softening and maximum strength in nano-twinned metals[J]. Nature,2010,464(7290):877-880. |

| [29] | WEI Y J. The kinetics and energetics of dislocation mediated de-twinning in nano-twinned face-centered cubic metals[J]. Materials Science and Engineering:A,2011,528(3):1558-1566. |

2015, Vol. 43

2015, Vol. 43