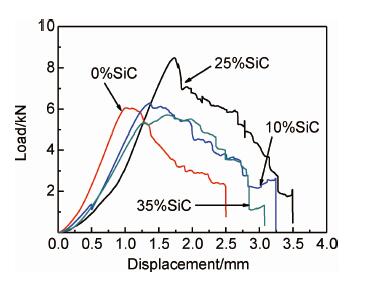

文章信息

- 徐立新, 管厚兵, 杨智伟, 郝向忠.

- XU Li-xin, GUAN Hou-bing, YANG Zhi-wei, HAO Xiang-zhong.

- 真空吸浆法制备C/SiC复合材料及力学性能研究

- Preparation and Mechanical Property of C/SiC Composite by Vacuum Infusion Method

- 材料工程,2015,43(12): 10-16

- Journal of Materials Engineering,2015,43(12): 10-16.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.003

-

文章历史

- 收稿日期: 2015-05-14

- 修订日期: 2015-09-29

2. 白银市特种碳素新材料工程技术研究中心, 甘肃 白银 730090

2. Baiyin Engineering Research Center of Special Carbon New Materials, Baiyin 730090, Gansu, China

随着现代科学技术的迅猛发展,特别是航空航天、交通运输、军事等尖端科学技术的发展,对材料性能的要求越来越高。这使得单一材料难以满足实际工程对材料性能的要求,从而促进了复合材料的发展。C/SiC复合材料是近年来发展起来的一种新型热结构材料和摩擦材料[1],具有耐高温、耐腐蚀、耐磨损、低密度、高比强、抗热震、抗氧化性、力学性能高、不发生灾难性损毁等一系列优异性能 [2, 3, 4, 5],是一种将热防护、结构承载和防氧化结合为一体的新型环境友好型复合材料[6],现已被应用于航空航天、车辆工程、机械工程、先进刹车系统等诸多高新技术领域 [7,8]。

目前国内外制备C/SiC复合材料的方法主要有热压烧结法、化学气相渗透法、先驱体浸渗热解法、反应熔体浸渗法、液相渗硅反应烧结法、温压-原位反应法、气相渗硅反应烧结法等 [9, 10, 11, 12, 13, 14, 15, 16, 17]。其中热压烧结法因高温高压的制备环境对纤维损伤很大而很少被采用;化学气相渗透法与先驱体浸渗热解法制备C/SiC复合材料纤维损伤小,但是存在着周期长、成本高、易产生“瓶颈效应”等缺点;反应熔体浸渗法具有制备周期短、成本低、残余孔隙率低(2%~5%)等优点,但是采用该方法在制备复合材料过程中易导致碳纤维增强相强度衰退,从而造成复合材料力学性能降低,易出现灾难性断裂等缺点;液相渗硅反应烧结工艺与温压-原位反应工艺具有制备效率高、生产成本低、净成形等优点,但是易造成纤维增强体强度损失、力学性能偏低、韧性较差等缺点;气相渗硅反应烧结工艺具有组成可调节、性能可设计、后加工容易实现等优点,但是具有成本高、反应速度低等缺点。本工作通过真空吸浆法将成品的SiC粉末直接引入材料中制备C/SiC复合材料,研究不同SiC含量对复合材料的密度、孔隙率、力学性能的影响,同时探讨复合材料力学失效机制,以期改善和优化传统C/SiC复合材料的制备方法,提高复合材料力学性能,为新型C/SiC材料的应用提供理论基础。

1 实验 1.1 实验材料及制备碳毡(甘肃郝氏炭纤维有限公司),密度为0.15g/cm3,厚度为8mm;酚醛树脂(山东莱芜润达化工有限公司);碳化硅粉末(兰州恒顺磨料炉料有限公司),平均粒径小于10μm;对甲苯磺酰氯(濮阳市金鼎化工有限公司);无水乙醇,分析纯(天津市光复精细化工研究所)。

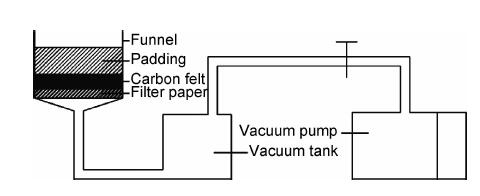

本实验试样制备原理如图 1所示。具体步骤:(1)将碳毡裁剪成Φ100mm×8mm的预制体放入漏斗中;(2)按照一定比例称量酚醛树脂、固化剂、乙醇,并向其中加入碳化硅粉末,其质量分数(相对于酚醛树脂质量)分别为0%,5%,10%,15%,20%,25%,30%,35%,机械搅拌至混合均匀;(3)将均匀混合浆液倒入碳毡上表面,打开真空泵开关,系统产生负压,进行抽真空吸浆,直至碳毡上表浆液面不下降,将其反面调整向上继续按原比例抽真空吸浆;(4)将吸附了浆液的碳毡放入真空干燥箱中,升温至60℃加压保温1h,卸压排气;(5)取出放入漏斗中进行二次抽真空吸浆;(6)二次吸附了浆料的碳毡预制体放入真空干燥箱中在60,70,80℃各保温1h,然后升温至150℃保温3h,关掉电源使之随炉冷却至室温。其中升温固化采用DZF-6050型真空干燥箱;真空吸浆采用2XZ-8型直联高速旋片式真空泵、瓷器漏斗等自组装置。

|

图 1 真空吸注示意图 Fig. 1 Schematic of vacuum injection |

复合材料的密度和孔隙率测定采用排水法,即将质量为m0试样在水中浸泡30h后取出,测其质量为m2,再将其放入满杯水中,排出水的质量为m1,水的密度为ρ1,则复合材料的密度ρ和孔隙率K计算公式:

力学性能测试在万能材料试验机上进行;抗弯强度采用三点弯曲法,加载速率为1mm/min,试样尺寸为80mm×12mm×8mm,跨距为60mm,抗弯强度的计算公式:

式中:σf为抗弯强度,MPa;P为最大载荷,N;L,b和h分别为跨距、试样宽度和厚度,mm。

抗压强度试样的尺寸为12mm×8mm×8mm。

用HX520T型电子天平称量样重;用JSM-5600LV型冷场发射型扫描电子显微镜对试样表面及断口进行宏观和微观形貌分析。

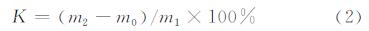

2 结果与讨论 2.1 浆料中SiC含量对C/SiC复合材料致密性的影响图 2,3分别为复合材料密度和孔隙率与浆料中SiC含量的关系曲线。从图 2中可以看出,随着浆料中SiC含量的增加,材料密度呈先增加后减小的变化趋势,并且经两次真空吸浆后试样密度比真空吸浆一次的略有增加,其增加幅度逐渐减小;从图 3中可以看出,随着SiC含量增加,材料孔隙率呈先减小后增大的变化趋势,真空吸浆两次后试样孔隙率比真空吸浆一次的略有降低。当SiC含量为25%时,复合材料致密性最好,密度最大,为1.31g/cm3,孔隙率最小,为15.10%。

|

图 2 复合材料密度与浆料中SiC含量的关系 Fig. 2 Relationship between the density of composites and the SiC contents |

|

图 3 复合材料孔隙率与浆料中SiC含量的关系 Fig. 3 Relationship between the porosity of composites and the SiC contents |

真空吸浆法制备C/SiC复合材料的致密性随着浆料中SiC含量增加呈先增大后减小的主要原因是:当浆料中SiC 含量较低时,浆料浓度过稀,黏度较低,真空吸浆时浆料流失严重,毡体内滞留浆料含量较少,毡体内部存在大而分散的气孔,因此复合材料的密度较低,孔隙率较高;随着浆料中SiC 含量的增加,浆料浓度增大,黏度增加,毡体内浆料流失减少,当浆料中SiC 含量增加到25%时,浆料浓度、黏度适中,流动性最好,使其在毡体内部分布较为均匀;当浆料中SiC 含量进一步增加时,浆料浓度过稠,SiC粉末间易发生“团聚”现象,积聚在碳毡表面堵塞了浆液浸渍通路,增大了黏滞阻力,致使后续浆液很难浸入毡体内部使其均匀分布,从而使复合材料的密度降低,孔隙率增加。

真空吸浆一次后将试样放入真空干燥箱中升温至60℃加压保温1h,其目的是让树脂进一步塑化软化,加速扩散,并在毡体内进行重排,使酒精等低分子易挥发物排出,在预制体内产生很多孔隙。经过真空吸浆二次后,原来的空隙被浆液再次填充,孔径进一步减小,从而使微孔的毛细管作用力加强,使树脂在交联固化过程中基本没有流出,纤维束间充填完整,致密性增强。但当浆料中SiC 含量超过25%时,由于样品表面致密,浆液进入量减少,故其密度增加幅度较少。

2.2 浆料中SiC含量对C/SiC复合材料力学性能的影响图 4,5分别为复合材料抗弯强度和抗压强度与浆料中SiC含量的变化关系。可以看出:随着SiC含量的增加,复合材料的抗弯强度和抗压强度均呈先增加后减小的变化趋势,当SiC含量为25%时,抗弯强度和抗压强度均达到最大值,分别为84.04,74.22MPa;当SiC含量超过25%时,其强度逐渐减小。这表明,SiC含量对复合材料力学性能有一定的影响。

|

图 4 复合材料抗弯强度与浆料中SiC含量的关系 Fig. 4 Relationship between the bending strength of composites and the SiC contents |

|

图 5 复合材料抗压强度与浆料中SiC含量的关系 Fig. 5 Relationship between the compressive strength of composites and the SiC contents |

分析其原因有:(1)复合材料力学性能与其致密性有关。因为当浆料中SiC含量较低时,浆料浓度过稀,在加热固化过程中,由于重力作用导致浆料流失产生空隙,同时小分子挥发使试样内部产生许多孔洞,复合材料中空隙及空洞在较低载荷下易引起应力集中,从而形成微裂纹或弱区,使其力学性能较低;随着浆料中SiC含量增加,孔隙减少,应力集中作用减弱,力学性能逐渐提高;当浆料中SiC含量为25%时,黏度适中,浆料有合适的流动性,流失量较少,SiC粉末在碳毡三维结构中均匀分布,孔隙最少,分散、传递应力的作用较强[18],承载时不易形成应力集中,载荷均匀分布,使其力学性能较好;当浆料中SiC含量超过25%时,SiC粉末易团聚形成不规则的块状颗粒,其在吸浆过程中堵塞流动通道,固化后在材料内部固结为团块,易成为材料受力时的应力集中点,同时当浆料中SiC含量过大时,浆料浓度过稠,流动性减弱,则使其在毡体内部分布不均更易形成孔洞,易在外力作用下断裂、变形,整体上降低了材料的力学性能。可见,对同一种材料,其致密化程度越高,材料的力学性能越高。(2)复合材料力学性能与基体和毡体的结合强度有关。当SiC含量较低时,碳纤维表面主要与树脂结合,酚醛树脂固化后,与碳纤维结合非常紧密,从而抑制了纤维的增韧效果,施加载荷时纤维可能无法脱粘而表现为纤维的直接脆性断裂;随着SiC含量的增加,浆料稠度增加,减轻了树脂对碳纤维的拘束作用,在施加载荷时界面脱粘所需的阻力减小,纤维呈拔出状态,起到了增强增韧作用;当SiC含量超过25%时,浆体流动性差,界面结合较弱,基体与纤维易于脱离,另外易形成大量的微小裂纹,阻碍基体向纤维束传递载荷,这也削弱了纤维的强化作用,从而使其力学性能降低;当SiC含量为25%时,界面结合强度适中,能有效地传递载荷而充分发挥碳纤维的增强作用,通过裂纹偏转、界面脱粘、纤维桥联及纤维拔出消耗能量,防止材料发生脆性断裂,从而提高整体力学性能。

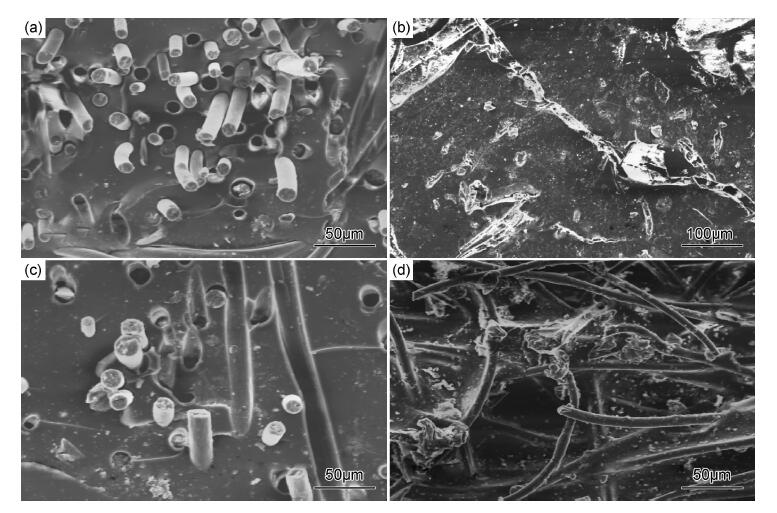

2.3 C/SiC复合材料断面形貌分析图 6为浆料中不同SiC含量时复合材料断口形貌SEM图。可以看出:当SiC含量从0%增加到10%时(图 6(a),(b)),填充基体以树脂为主,断面较为整齐,有少量纤维拔出,属于韧脆性断裂,大的圆形孔洞为气体挥发所形成;当SiC含量从15%增加到25%时(图 6(c),(d)),填充基体中SiC明显增多,断面凸凹不平,复合材料的致密性逐渐增加,其表面空洞数量和弱区面积逐渐减少,有大量纤维拔出痕迹,拔出纤维长度逐渐变长,说明复合材料的力学性能逐渐增加,韧性增强[19]。当SiC含量为25%时,有纤维拔出留下的纤维断头和微小孔洞,以及纤维劈裂剥离留下的纤维槽,表面致密,材料成为一个统一整体,拔出纤维长度最长,并且纤维在纵横两个方向上都有拔出,界面结合强度适中,说明其致密性最高,力学性能最好;当SiC含量超过25%时(图 6(e),(f)),断面孔洞很多,存在大且多的弱区,并且SiC团聚后呈块状,致密性较差,力学性能较低。

|

图 6 不同SiC含量复合材料断口SEM形貌图 (a)0%;(b)10%;(c)20%;(d)25%;(e)30%;(f)35% Fig. 6 SEM micrographs of fracture surfaces of composites with different contents of SiC (a)0%;(b)10%;(c)20%;(d)25%;(e)30%;(f)35% |

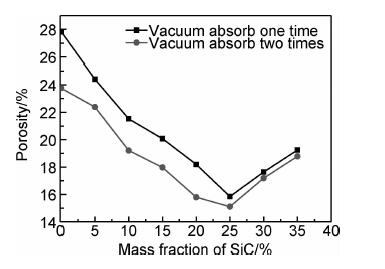

图 7为C/SiC复合材料压缩载荷-位移曲线。可知,其趋势为典型的韧化复合材料曲线,浆料中不同SiC含量的复合材料失效过程基本一致。随着载荷的增大,材料主要经历三个阶段:(1)起始的线性阶段,对应着材料的弹性行为,这一阶段材料所受载荷由基体和碳毡共同承载,材料内部原有的微裂纹并未产生开裂和扩展;(2)损伤阶段,当载荷达到材料所能承受的最大值后,随着载荷的增加,原有的微裂纹不断扩展,同时基体产生新裂纹且裂纹不断增加,曲线呈分步、缓慢阶梯状和锯齿形下降,材料表现出假塑性特征;(3)失效阶段,基体开裂丧失承载能力,纤维在三维方向上大量断裂、拔出,曲线急剧下降,最终导致材料承载失效。同时可以看出:浆料中SiC含量对复合材料的压缩载荷-位移曲线也有一定影响,当基体中无SiC或很少时,树脂基体与碳纤维结合紧密,纤维拔出较少,压缩破坏作用主要由树脂基体承担,纤维不能够发挥最佳的增强作用;当ωSiC≤25%时,随SiC含量增加,复合材料内部越来越密实,材料的刚性增大,同时,由于SiC粉末介入树脂与纤维之间,使树脂与纤维结合减弱,降低了树脂对纤维的拘束作用,压缩时纤维大量拔出,提高了材料抗破坏能力;当ωSiC≥25%时,由于浆料流动性变差,材料内部孔洞增多,致使这些区域易产生应力集中,抵抗破坏能力显著下降。 从放大的复合材料断口微观形貌观察(图 8)及结合微观力学分析,当增强材料采用碳毡时,C/SiC复合材料内部碳纤维纵横交错,其增韧机理主要是通过裂纹扩展过程中纤维/基体脱粘、纤维桥连、纤维摩阻、裂纹偏转、纤维拔出等过程消耗或吸收能量来增大材料的韧性[9],当载荷超过材料弹性范围后,随着载荷的增大,首先在材料内部或表面的微裂纹、空隙、界面弱区处产生应力集中,通过裂纹偏转使裂纹沿结合力较弱的碳纤维/基体界面弯折,偏离扩展方向,增加扩展路径数量;通过界面脱粘调节复合材料内部的应力分布,缓解基体裂纹端部的应力集中;通过纤维桥连,产生一种使裂纹闭合的力,阻止裂纹迅速扩张;通过纤维拔出减弱基体与纤维之间的结合力;在加载过程中,几种增韧机制相互牵制影响,通过各自消耗能量提高C/SiC复合材料的韧性,从而有效防止材料发生灾难性损毁,使其具有较好的力学性能。

|

图 7 C/SiC复合材料压缩载荷-位移曲线 Fig. 7 Load-displacement curves of C/SiC composites |

|

图 8 复合材料断口微观形貌图 (a)纤维拔出;(b)裂纹偏转;(c)界面脱粘;(d)纤维桥连 Fig. 8 SEM micrographs of damage surface of composites (a)fiber pull-out;(b)crack deflection;(c)fiber/matrix debonding;(d)fiber-bridging |

(1)采用真空吸浆法制备了C/SiC 复合材料。随浆料中SiC含量的增加,复合材料的致密性呈先增加后减小的变化趋势。材料二次真空吸浆相对一次有所提高,但其增加幅度逐渐减小。当浆料中SiC含量为25%时,复合材料致密性最好,密度达1.31g/cm3。

(2)C/SiC 复合材料的抗弯强度和抗压强度随着SiC含量的增加均呈先增大后减小的变化趋势。当浆料中SiC含量为25%时,力学性能最好,抗弯强度和抗压强度分别达84.04,74.22MPa,材料具有较好的韧性。

(3)C/SiC复合材料中SiC粉末增加了复合材料的致密性,刚性增大,同时,SiC粉末介入树脂与纤维之间,改变了树脂与纤维结合强度,从而使复合材料主要通过裂纹扩展过程中纤维/基体脱粘、纤维桥连、纤维摩阻、裂纹偏转、纤维拔出等过程消耗或吸收能量来增大其韧性。

| [1] | KRENKEL W, HENKE T, WASON N. In-situ joined CMC composites[J]. Key Engineering Materials,1997,127/131:313-320. |

| [2] | KMEL K, STADLER Z, KOSMA V C T. Preparation and properties of C/C-SiC nano-composites[J]. Journal of the European Ceramic Society,2007,27(2):1211-1216. |

| [3] | 王静, 曹英斌, 刘荣军, 等.C/C-SiC 复合材料的反应烧结法制备及应用进展[J].材料导报,2013,27(3):29-33. WANG J, CAO Y B, LIU R J, et al. Advances in C/C-SiC composites: preparation by reaction bonding technique and applications[J]. Materials Review,2013,27(3):29-33. |

| [4] | KRENKEL W, HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials,2002,4(7):427-436. |

| [5] | 张玉娣, 张长瑞. CVI-PIP工艺制备C/SiC复合材料及其显微结构研究[J].材料科学与工程学报,2004,22(5):657-659. ZHANG Y D, ZHANG C R. Preparing of Cf/SiC composites by CVI-PIP and research on microstructure of composites[J]. Journal of Materials Science & Engineering,2004,22(5):657-659. |

| [6] | KRENKEL W. Carbon fiber reinforced CMC for high-performance structures[J]. International Journal of Applied Ceramic Technology,2004,1(2):188-200. |

| [7] | NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology,2004,64(2):155-170. |

| [8] | 张智,郝志彪,闫联生. C/C-SiC复合材料制备方法及应用现状[J],炭素,2008,(2):29-35. ZHANG Z, HAO Z B, YAN L S. Preparation methods and application of C/C-SiC composites[J]. Carbon,2008,(2):29-35. |

| [9] | ORTONA A,DONATO A, FILACCHIONI G, et al. SiC-SiCf CMC manufacturing by hybrid CVI-PIP techniques: process optimization[J]. Fusion Engineering and Design,2000,51-52:159-163. |

| [10] | 李金伟, 肖鹏, 李专, 等. 短碳纤维含量对温压-熔渗工艺制备 C/C-SiC复合材料力学性能的影响[J]. 粉末冶金材料科学与工程,2014,19(5):825-831. LI J W, XIAO P, LI Z, et al. Effect of short fiber content on mechanical properties of C/C-SiC composites prepared by WP-LSI[J]. Materials Science and Engineering of Powder Metallurgy, 2014,19(5):825-831. |

| [11] | 严春雷, 刘荣军, 张长瑞, 等. 气相渗硅制备 C/SiC 复合材料[J]. 航空制造技术,2014,(6):66-71. YAN C L, LIU R J, ZHANG C R, et al. Preparation of C/SiC composites by gaseous Si infiltration[J]. Aeronautical Manufacturing Technology,2014,(6):66-71. |

| [12] | KRENKEL W. Cost effective processing of CMC composites by melt infiltration(LSI-process) [J].Ceramic Engineering and Science Proceeding,2001,22(3):443-454. |

| [13] | 周浩. 气相反应制备SiC基复合材料及其反射镜坯体的研究[D]. 长沙:国防科学技术大学,2006. |

| [14] | 付前刚, 李贺军, 沈学涛, 等. 国内C/C复合材料基体改性研究进展[J]. 中国材料进展,2011,39(11):6-12. FU Q G, LI H J, SHEN X T, et al. Domestic research of matrix modification for carbon/carbon composites[J].Materials China,2011,39(11):6-12. |

| [15] | WARREN J W. Fiber and grain-reinforced chemical vapor infiltration(CVI) silicon carbide matrix composites[J].Ceram Eng Sci Proc,1985,5(7-8):684-693. |

| [16] | 王林山, 熊翔, 肖鹏. 反应熔渗法制备C/C-SiC复合材料及其影响因素的研究进展[J]. 粉末冶金技术,2003,21(1):37-41. WANG L S, XIONG X, XIAO P. Factors affecting properties of C/C-SiC composites prepared by reactive melt infiltration[J]. Powder Metallurgy Technology,2003,21(1):37-41. |

| [17] | MENTZ J,MÜLLER M,KUNTZ M,et al. New porous silicon carbide composite reinforced by intact high-strength carbon fibres[J]. Journal of the European Ceramic Society,2006,26(4):1715-1722. |

| [18] | 张云升. 尼龙11/白炭黑纳米复合材料的原位制备、结构及性能研究[D]. 太原:中北大学,2011. |

| [19] | 周长城,张长瑞,胡海峰,等.C/SiC复合材料的低温制备工艺研究[J].材料工程,2012,(9):44-47. ZHOU C C, ZHANG C R, HU H F, et al. Preparation of C/SiC composites at low temperature[J]. Journal of Materials Engineering,2012,(9):44-47. |

2015, Vol. 43

2015, Vol. 43