文章信息

- 毛向阳, 杨红艳, 王红星, 王章忠, 陈明.

- MAO Xiang-yang, YANG Hong-yan, WANG Hong-xing, WANG Zhang-zhong, CHEN Ming.

- 表面机械冲击形变及稳定化诱发Cu30Ni合金组织及其磨损性研究

- Study on Microstructure and Abrasion Resistance of Cu30Ni Alloy Induced by Surface Punching and Recovery

- 材料工程,2015,43(12): 6-9

- Journal of Materials Engineering,2015,43(12): 6-9.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.12.002

-

文章历史

- 收稿日期: 2014-06-16

- 修订日期: 2015-03-30

2. 南京工程学院 材料工程学院, 南京 211167;

3. 抚顺特殊钢股份有限公司 质量处, 辽宁 抚顺 113001

2. School of Materials Engineering, Nanjing Institute of Technology, Nanjing 211167, China;

3. Department of Quality, Fushun Special Steel Co., Ltd., Fushun 113001, Liaoning, China

Cu30Ni合金广泛应用于海洋工程中各类舰船的冷凝管、滨海发电厂的热交换器以及海水淡化处理设备的管道系统等。大多数情况下,Cu30Ni合金管的失效首先起源于其表面,如疲劳断裂、磨损、腐蚀等,表面强化是控制其失效的最有效方式,表面剧烈塑性变形技术是最近发展起来的表面强化方式之一,如表面机械研磨 [1,2,3],喷丸 [4,5],滑动摩擦[6],表面滚压[7],喷砂处理[8]等。然而,这些技术由于冲击能量较小,且冲击时表面材料会有剥落,表面修复层厚度一般在30~60μm,对于较高载荷的磨损或在较恶劣腐蚀介质的情况下,这些修复层会在很短时间内发生失效。机械冲击是一种通过表面剧烈塑性变形诱发组织结构变化的有效方法[9],在机械冲击过程中,考虑到没有材料的去除和冲击力较大,可以获得更厚的表面强化层。关于此方面的研究已经有很多文献报道 [10,11]。Horita等[12]利用高分辨电镜对经过电子辐射和退火稳定化处理后的Al-3%Mg合金的边界进行观察发现其晶界比较光滑,缺陷减少。考虑到剧烈塑性变形诱发的组织结构处于非稳定状态,所以以往很多研究把该组织结构作为稳定或亚稳定组织结构是不合适的。同时,与剧烈塑性变形组织结构具有的性能相比,其经过稳定化处理的力学性能也会有相应变化。

为进一步开发机械冲击形变强化技术,同时探索稳定化处理对表面冲击形变组织结构的影响以及力学性能变化,本工作对Cu30Ni合金表面剧烈塑性变形及稳定化处理诱发的组织结构变化进行了分析,研究组织结构对表面磨损速率、摩擦因数和磨损形貌的影响,旨在为金属材料表面修复提供理论和技术参考。

1 实验材料与方法 1.1 样品制备实验材料为Cu30Ni合金,其化学成分(质量分数/%)为68 Cu,30 Ni,0.7 Fe,1.0 Mn,余量为杂质。从Cu30Ni合金上机械切割直径30mm、厚3mm的样品,这些样品用800目SiC砂纸磨平后,用丙酮、酒精和去离子水清洗,吹干后置于支架模具里固定,用一个振动频率50Hz、冲击能量2.207Nm/次、曲率半径3mm的冲击端部连续冲击样品表面30min,最后放在真空退火炉中350℃保温1h,详细样品制备方法参考文献 [13]。

1.2 实验方法用原子力显微镜(AFM,NocscopeⅢ)的接触模式观察样品显微组织;利用销盘(pin-on-disc)滑动摩擦力测试仪(CSEM)测试摩擦磨损性能,直径6mm的Si3N4磨球作用于表面,施加载荷为5N,旋转速率为0.01m/s,旋转的圈数为3000圈,由该仪器可以直接测量出摩擦因数的变化情况;利用光学显微镜观察磨痕的形貌,同时测量磨痕的宽度,在同一磨痕上测量5次,取其平均值。根据ASTM G99-05-2010,材料磨损速率v为

Cu30Ni合金为完全固溶体,面心立方晶体,单相,其在塑性变形和稳定化热处理过程中无相变发生。图 1是Cu30Ni合金原材料,表面冲击样品和表面冲击+350℃退火1h样品的AFM图。在冲击样品中可以观察到亚结构或亚晶粒存在(图 1(b)中箭头所示),在表面冲击+350℃退火样品中未观察到明显亚结构或亚晶粒存在(图 1(c))。原始晶粒具有较大的晶粒尺寸,且晶界处于平衡或亚平衡状态(图 1(a)),当施加较大的应力后,具有中等层错能的面心立方系Cu30Ni合金变形方式以位错运动为主,随应变量的增加,位错相互缠结并不断累积,逐渐形成由大量位错墙分割的等轴状位错胞或晶粒尺寸逐渐减小而取向差逐渐增大的亚结构或亚晶粒,用稀硝酸浸蚀后,这些由大量位错聚集形成的位错胞或位错墙在AFM观察下呈现较深、较厚的凹槽(图 1(b))。在其后退火过程中,位错胞内高密度位错逐渐湮灭和重排导致具有稳定状态或亚稳状态晶界的细小晶粒形成,因此,在表面冲击+350℃退火1h样品中未观察到亚结构或亚晶粒组织特征。此现象与利用TEM、HREM、穆斯堡尔谱等方法分析的结果相一致 [14, 15, 16, 17, 18]。

|

图 1 Cu30Ni合金AFM显微组织照片 (a)原材料;(b)表面冲击样品;(c)表面冲击+350℃退火1h样品 Fig. 1 AFM microstructures of Cu30Ni alloy (a)original;(b)punched sample;(c)punched and recovery at 350℃ for 1h |

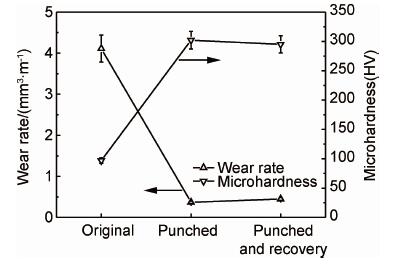

图 2为Cu30Ni合金原材料,表面冲击样品和表面冲击+350℃退火1h样品在空气中的磨损速率和显微硬度。可以看出,原始样品的磨损速率和显微硬度分别约为4.2mm3/m和93HV;表面冲击+350℃退火1h样品的磨损速率和显微硬度分别约为0.5mm3/m和297HV;表面冲击样品的磨损速率和显微硬度分别约为0.41mm3/m和306HV。原始样品具有最高的磨损速率和最低显微硬度,表面冲击+350℃退火1h样品磨损速率和显微硬度次之,表面冲击样品磨损速率最低和显微硬度最高,后两者的磨损速率和显微硬度差别较小。很明显表面冲击能够显著改善磨损性能,这主要与表面冲击显著改善表面组织相关。但表面冲击样品和表面冲击+350℃退火1h样品的硬化机理不同,即表面冲击样品硬度的提高是由于应变硬化和残余应力的影响,而表面冲击+350℃退火1h样品硬度的提高是因为应变和稳定化热处理诱发晶粒细化导致具有稳定(或亚稳定)晶界增多作用。稳定化热处理能够促进具有稳定(或亚稳定)状态晶界形成,但同时也降低应变硬化的影响,表面冲击样品的硬度会稍微高于表面冲击+350℃退火1h样品的硬度,因此,表面冲击样品稳定化热处理后,其磨损速率会有稍微升高。

|

图 2 Cu30Ni合金的磨损速率和显微硬度 Fig. 2 Wear rates and microhardness of Cu30Ni alloy |

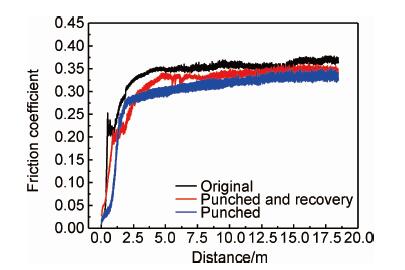

图 3是Cu30Ni合金原材料,表面冲击样品和表面冲击+350℃退火1h样品的摩擦因数变化图。可以看出,随摩擦时间的延长,摩擦因数曲线逐渐平缓,原始样品摩擦因数约为0.35,表面冲击样品约为0.31,表面冲击+350℃退火1h样品约为0.32。在磨损过程中,Si3N4球在试样表面滑动,摩擦因数由Si3N4球在渗层表面滑过时的三种作用力组成,即Si3Ni4球沿表面凸起滑动时所产生的法向阻力、Si3N4球对表面的切削阻力和犁耕阻力。由于表面冲击样品具有较高的硬度,可以有效抵抗Si3N4球对表面的压入作用,降低切削阻力及犁耕阻力,导致摩擦因数最低,而表面冲击+350℃退火1h样品经过退火处理后,硬度稍微下降,导致摩擦因数轻微增加。

|

图 3 Cu30Ni合金的摩擦因数 Fig. 3 The friction coefficients of Cu30Ni alloy |

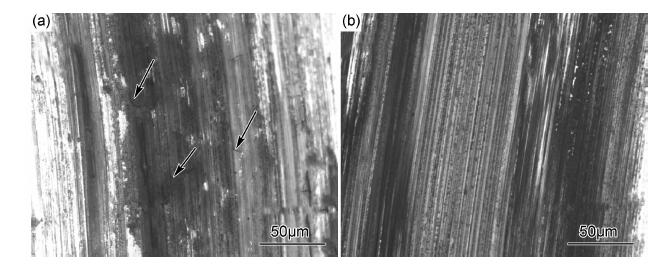

为了进一步研究冲击变形和稳定化热处理对磨损性能的影响,用光学显微镜观察原始样品和表面冲击+350℃退火1h样品的磨痕形貌,如图 4所示。可以看出,在原始样品磨痕中有显微裂纹存在(如图 4(a)箭头所示),在表面冲击+350℃退火1h样品的磨痕中未发现裂纹。众所周知,摩擦过程中,交变应力反复作用,导致表面硬化,晶粒细化有利于提高硬化率。原始样品的晶粒粗大,其硬化率较低,因而在应力集中源处(如磨痕、刮伤等)容易出现裂纹,微裂纹导致局部损伤,不利于磨损性能,而对表面冲击+350℃退火1h样品,晶粒细化,其硬化率较高,因而在冲击变形和稳定化热处理样品的磨痕中未观察到微裂纹存在。

|

图 4 样品的磨损形貌 (a)原始样品;(b)表面冲击+350℃退火1h 样品 Fig. 4 Surface morphologies of worn track of sample (a)original;(b)punched and recovery at 350℃ for 1h |

(1)机械冲击变形导致Cu30Ni合金表面亚结构或亚晶粒形成,稳定化热处理进一步诱发位错运动,形成具有稳定或亚稳定状态晶界的细化晶粒。

(2)机械冲击变形和稳定化热处理有利于显著降低表面磨损速率和摩擦因数,且其磨痕形貌中未出现显微裂纹等缺陷;耐磨损性能提高归因于机械冲击变形和稳定化热处理诱发具有稳定或亚稳定状态晶界的细化晶粒而导致的硬度提高。

| [1] | ORITIZ A L, TIAN J W, VILLEGAS J C, et al. Interrogation of the microstructure and residual stress of a nickel-base alloy subjected to surface severe plastic deformation[J]. Acta Materialia,2008,56(3):413-426. |

| [2] | TAO N R, SUI M L, LU J, et al. Surface nanocrystallization of iron induced by ultrasonic shot peening[J]. Nanostructured Materials,1999,11(4):433-440. |

| [3] | 石继红,武保林,刘刚. 316L不锈钢表面纳米化后腐蚀性能研究[J]. 材料工程,2005,(10):42-46. SHI J H, WU B L, LIU G. Study on corrosion property of 316L stainless steel with nanocrystalline surface[J]. Journal of Materials Engineering,2005,(10):42-46. |

| [4] | 高玉魁.表面形变处理对32Cr3MoVA钢渗氮层组织和性能的影响[J]. 材料热处理学报,2005,26(1):74-76. GAO Y K. Influence of surface straining on microstructure and mechanical property of 32Cr3MoVA steel[J]. Transactions of Materials and Heat Treatment,2005,26(1):74-76. |

| [5] | LIU G, WANG S C, LOU X F, et al. Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J]. Script Materialia,2001,44(8-9):1791-1795. |

| [6] | CHAIWAN S, HOFFMAN M, MUNROE P. Investigation of sliding wear surfaces in alumina using transmission electron microscopy[J]. Science and Technology of Advanced Materials, 2006,7(8):826-833. |

| [7] | WALTZ L, RETRAINT D, ROOS A, et al. Combination of surface nanocrystallization and Co-rolling: creating multilayer nanocrystalline composites[J]. Scripta Materialia,2009,60(1):21-24. |

| [8] | GUAN X S, DONG Z F, LI D Y. Surface nanocrystallization by sandblasting and annealing for improved mechanical and tribological properties[J]. Nanotechnology,2005,16(12):2963-2971. |

| [9] | TANG X, LI D Y. Production of alloyed nanocrystalline surface by combined punching sandblasting and recovery treatment[J].Scripta Materialia,2008,58(12):1090-1093. |

| [10] | MISHRA A, KAD B K, GREGORI F, et al. Microstructural evolution in copper subjected to severe plastic deformation: experiments and analysis[J]. Acta Materialia,2007,55(1):13-28. |

| [11] | SALISHCHEV G, ZARIPOVA R, GALEEV R, et al. Nanocrystalline structure formation during severe plastic deformation in metals and their deformation behaviour[J]. Nanostructured Materials,1995,6(5-8):913-916. |

| [12] | HORITA Z, SMITH D J, FURUKAWA M, et al. High-resolution electron microscopy observations of grain boundary structures in submicrometer-grained Al-Mg alloys[J]. Materials Science Forum,1996,204-206:437-442. |

| [13] | MAO X Y, LI D Y, FANG F,et al. A simple technique of nanocrystallizing metallic surfaces for enhanced resistances to mechanical and electrochemical attacks[J]. Materials Science and Engineering:A,2010,527(12):2875-2880. |

| [14] | ZAHID G H, HUANG Y, PRANGNELL P B. Microstructure and texture evolution during annealing a cryogenic-SPD processed Al-alloy with a nanoscale lamellar HAGB grain structure[J]. Acta Materialia,2009,57(12):3509-3521. |

| [15] | ISLAMGALIEV R K, CHMELIK F, KUZEL R. Thermal stability of submicron grained copper and nickel [J]. Materials Science and Engineering:A,1997,237(1):43-51. |

| [16] | 黄志涛,田文怀.表面形变强化后GCr15钢球的显微组织和应力分布[J]. 华南理工大学学报(自然科学版),2011,39(6):84-89. HUANG Z T, TIAN W H. Microstructure and stress distribution of GCr15 steel balls after surface deformation-hardening treatment[J]. Journal of South China University of Technology(Natural Science Edition),2011,39(6):84-89. |

| [17] | VALIEV R Z, IVANISENKO Y V, RAUCH E F, et al. Structure and deformation behaviour of Armco iron subjected to severe plastic deformation[J]. Acta Materialia,1996,44(12):4705-4712. |

| [18] | SWAMINATHAN S, BROWN T L, CHANDRASEKAR S, et al. Severe plastic deformation of copper by machining: microstructure refinement and nanostructure evolution with strain [J]. Scripta Materialia,2007,56(12):1047-1050. |

2015, Vol. 43

2015, Vol. 43