文章信息

- 陈海燕, 曾键波, 谢羽, 路美秀, 牛艳, 李霞. 2015.

- CHEN Hai-yan, ZENG Jian-bo, XIE Yu, LU Mei-xiu, NIU Yan, LI Xia. 2015.

- Sn-Sb-Cu-Ni焊料和焊点在低温条件下组织和性能研究

- Research on Microstructure and Properties of Sn-Sb-Cu-Ni Solder and Its Joints at Low Temperature

- 材料工程, 43(11): 57-64

- Journal of Materials Engineering, 43(11): 57-64.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.11.010

-

文章历史

- 收稿日期: 2014-07-17

- 修订日期: 2015-07-27

2. 广州帝特电子科技有限公司, 广州 510545;

3. 广东外语外贸大学思科信息学院, 广州 510006;

4. 广东石油化工学院化工与环境工程学院, 广东 茂名 525000

2. Guangzhou Dtech Electronics Technology Co., Ltd., Guangzhou 510545, China;

3. Cisco School of Informatics, Guangdong University of Foreign Studies, Guangzhou 510006, China;

4. College of Chemical & Environmental Engineering, Guangdong University of Petrochemical Technology, Maoming 525000, Guangdong, China

无铅焊料SnSbCuNi系合金为一种新开发的钎料,在钎焊过程中具有优良的润湿性,焊接接头的抗拉强度和抗剪强度较大,含Sb元素3%~6%的范围内,合金的熔点随Sb含量的增多而上升,熔点为234.5~238.0℃,常温下SnSbCuNi合金具有稳定的物理特性和优良的力学性能,可广泛应用于双面电路板SMT组装时二次回流焊工艺[1, 2, 3]。目前无铅焊料合金可靠性研究主要集中于常温和高温条件,在寒冷条件下遇到的可靠性问题鲜有报道。在整个物流过程中的传送、存储和使用过程中,焊料和对应的电子产品常常要遭遇低温环境,如黑龙江、内蒙古、青海西部及新疆北部局部地区冬季气温有可能低于-40℃。温度是影响金属材料和工程结构断裂方式的重要因素之一,许多断裂事故发生在低温[4],锡以及锡合金在低温环境下发生性能变化主要有两方面原因:发生了低温锡相变[5 ,6]或低温脆性[7]。当锡或锡合金冷却到13.2℃以下,β-Sn会缓慢地转变为α-Sn,α-Sn的晶格结构和Si一样,因此它是一种半导体而不是金属,并具有本征脆性,同时β向α相转变过程有26%~27%的体积膨胀,导致电子产品产生裂纹,最终完全粉碎。有报道称Sb元素可以抑制灰锡相变,或者会把相变开始的温度降至很低[8]。常温下,金属材料在常温条件下原子的结合较疏松,弹性好,金属能吸收较多的外部冲击能量,在低温情况下原子结合得较紧密,由于弹性差只能吸收极少的外来能量,材料因其原子周围的自由电子活动能力和“黏结力”减弱而呈现脆性。因此在高寒环境下使用,SnSbCuNi焊料和焊点发生性能恶化的风险较大,为保证合金焊料在低温环境下使用可靠性,本工作研究了SnSb4.5CuNi焊料和焊点在低温条件下(-10~-60℃)下微观组织和性能的演变,研究低温下合金焊料和焊点失效的条件与机理,对促进我国电子工业发展具有十分重要的意义。

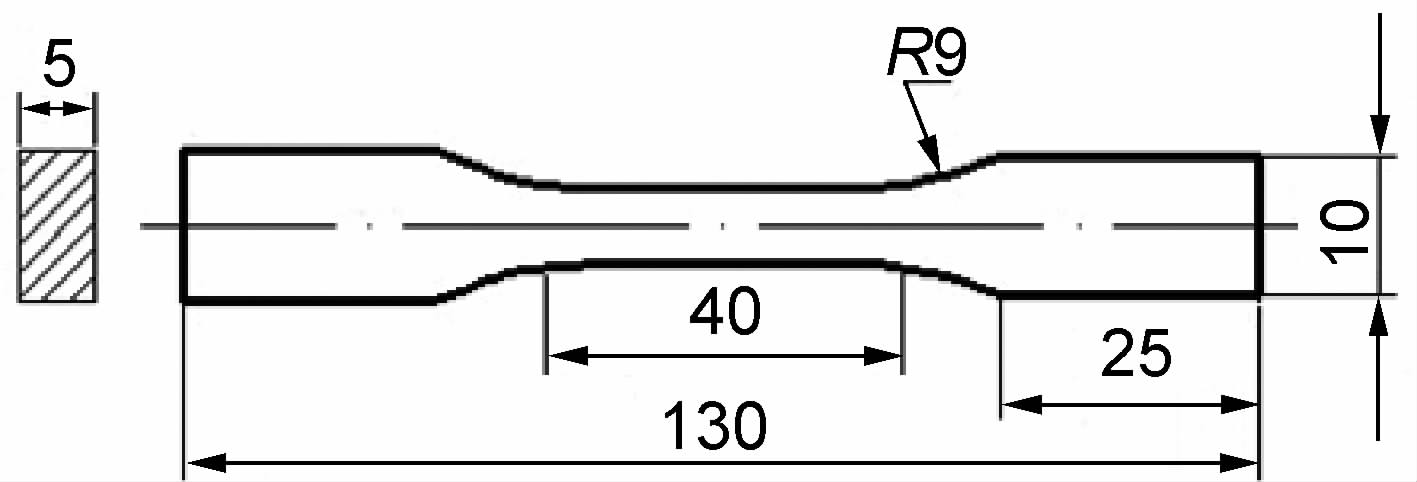

1 实验材料与方法将SnSb4.5CuNi焊料以及其焊接接头放入温度分别为25,-10,-20,-60℃的恒温冰箱内保持565天,取出后置于室温环境中进行组织观察和性能测试。采用标准金相制备方法对样品进行金相制备并观察组织,所用腐蚀液成分为(C2H5OH:100mL,HC1:5~25mL,FeCl3:10g)。采用Itima Ⅲ型的X射线衍射仪对焊料合金组织进行物相鉴定,试样检测的角度范围是20~90°;采用阿基米德排水法测量SnSb4.5CuNi合金的密度,ZY9987型数字式微欧计测量电导率;采用AMRAY-100B电子显微镜对样品及拉伸断口进行微观形貌分析;采用Nano Indenter G200型纳米压痕实验系统进行测试焊料/Cu界面过渡层金属间化合物的硬度和弹性模量,压头为Berkovich形,加载速率为10nm/s,泊松比为0.35。焊接接头强度测试采用无铅技术应用参考标准中的“无铅焊料的焊点拉伸及剪切实验方法”对焊接接头进行抗拉强度测试,焊接基板为紫铜条,用280~1000目砂纸将搭接处表面打磨光滑,酒精和丙酮清洗后按图1所示进行焊接,助焊剂选用活性松香,在申力WDW-100型微机控制电子万能试验机上以30mm/min的拉伸速率进行拉伸测试,钎焊接头力学性能参数数值为5个平行试样的平均值,拉伸实验后,对断口进行观察。利用申力WDW-100型微机控制电子万能试验机对焊料铸件进行力学性能测试,样品拉伸实验拉伸时第一阶段为例控制0.5kN/s,第二阶段为位移控制1.5mm/s,把焊料铸件表面打磨光滑,按照拉伸试样的规定画好标距等,抗拉强度测试样品如图2所示。拉伸实验后,对断口进行观察。采用EHF-EM100K-020-1A电液伺服疲劳试验机,利用机械式位移法对如图1(b)所示的焊接接头进行低周疲劳测试,实验温度为293K,相对湿度80%,采用三角波形,频率1Hz,位移量0.020mm。

| 图1 焊接接头示意图 (a)抗剪强度;(b)抗拉强度 Fig.1 Diagram of welding joint (a)shear strength;(b)tensile strength | |

| 图2 铸态焊料拉伸测试样品示意图 Fig.2 Diagram of casting solder sample for stretching | |

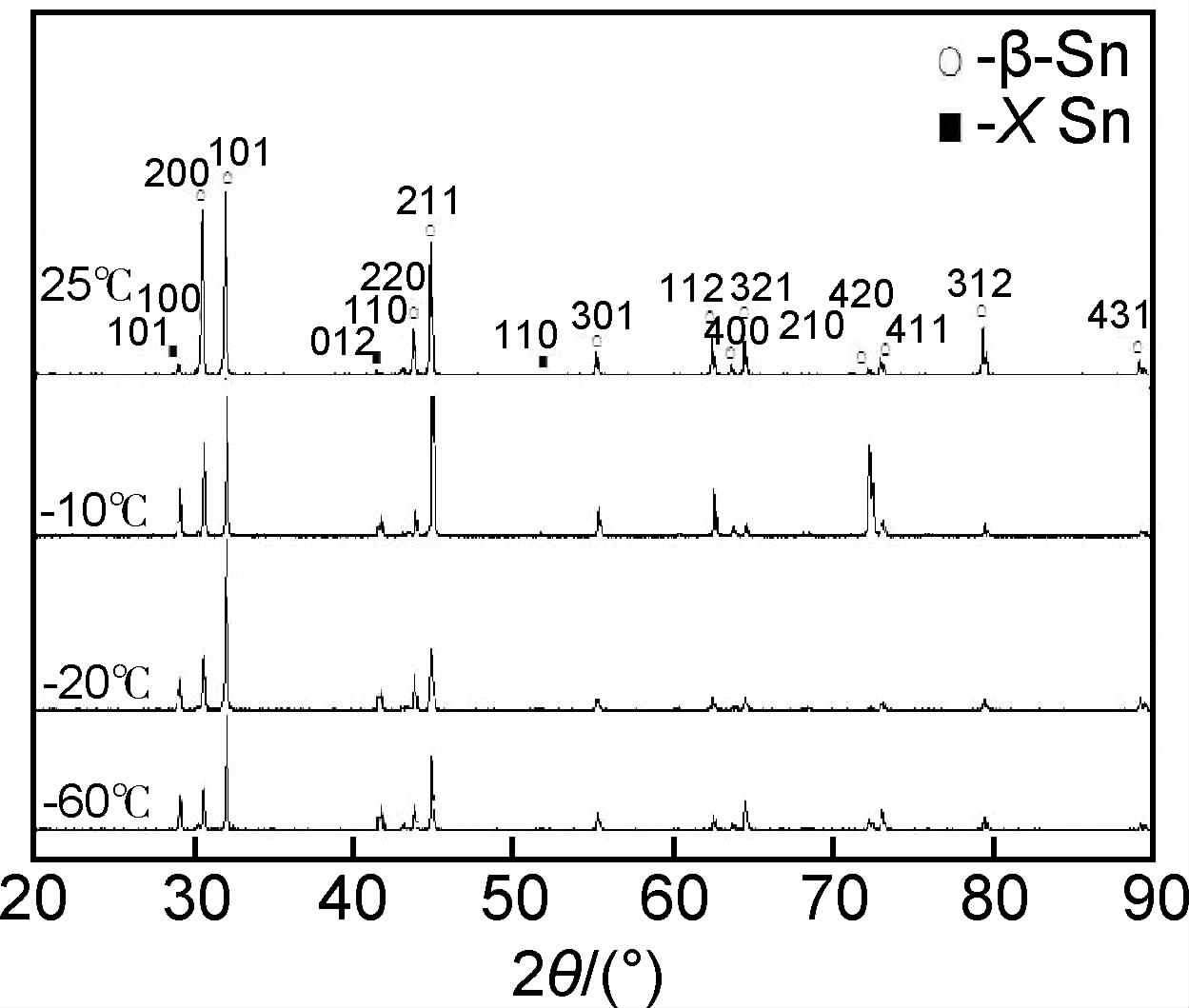

图3为SnSb4.5CuNi合金不同储存温度下的XRD衍射图。通过Jade软件对衍射图谱进行卡片对比,由图3可知,SnSb4.5CuNi合金主要有两相:β-Sn和SbSn,并未发现α-Sn相,表明SnSb4.5CuNi合金经历565天冷冻后未出现明显的相变。经-10℃以下的低温储存合金图合金,与常温相比,SbSn相(101)晶面对应的衍射峰和(012)衍射峰的强度值明显变大,β-Sn三大强峰的峰值变小,说明在低于-10℃温度储存后,合金中SbSn相含量增多,脆性相SbSn如果偏聚于晶界或相界上,合金的机械强度有所下降。基体β-Sn的各衍射峰峰值中,晶面(420)的衍射峰峰值在储存温度为-10℃时出现了突变,该(420)晶面上Sn原子出现了优势生长的现象。

| 图3 SnSb4.5CuNi合金不同储存温度下的XRD衍射图谱 Fig.3 XRD diffraction patterns of SnSb4.5CuNi alloy at different storage temperatures | |

图4为SnSb4.5CuNi合金显微组织形貌,图4(a)显示25℃储存的焊料组织呈等轴共晶组织,图4(b),(c),(d)分别为经-10,-20,-60℃储存后的焊料组织:经低温储存565天后,焊料固溶体因温度降低呈过饱和状态,Sb原子作为溶质原子通过扩散以SbSn金属间化合物的形式析出,这种因冷冻作用而析出的新相在晶界和沿着散热温度方向优先生长,形成具有偏析的树枝晶组织,这种偏析枝晶的出现将会影响材料性能,使焊料塑性下降,呈现脆化。

| 图4 SnSb4.5CuNi焊料的光学显微组织形貌 (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ Fig.4 Optical microstructure morphology of SnSb4.5CuNi solder (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ | |

表1为SnSb4.5CuNi焊丝的电导率、密度与储存温度的关系。β-Sn相在低温条件下,原子在晶体点阵上布朗运动热振幅减小,电子和金属中晶体点阵上的原子的碰撞机会降低,电子漂移受到的阻碍作用愈小,导体呈现的电阻率随之减小(电导率增大)。另外Sb在Sn中的固溶度随着温度的下降而降低,SbSn金属间化合物析出量增大,固溶体中的溶质原子贫化,Sn原子集团的周围畸变减少,电子散射减弱,导致电阻率下降。如果在冷冻过程中有灰锡α-Sn相析出,作为半导体材料的α-Sn相Fermi能级位于导带和价带之间,温度降低,从价带激发到导带的载流子数目减少导致电阻率升高,从表1看出,SnSb4.5CuNi焊料的电阻随着温度的降低而下降,可推断合金未出现明显的灰锡α-Sn。白锡β-Sn和灰锡α-Sn的密度[9]分别为7.298g/cm3和5.846g/cm3,表1显示焊料合金的密度呈随着温度降低而变大的趋势,表明焊料在565天低温冷冻后没有发生相变。

| Temperature/℃ | Conductivity/(ms·cm-1) | Density/(g·cm-3) |

| 25 | 65.60 | 7.18 |

| -10 | 67.85 | 7.21 |

| -20 | 69.20 | 7.22 |

| -60 | 69.90 | 7.23 |

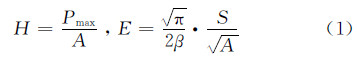

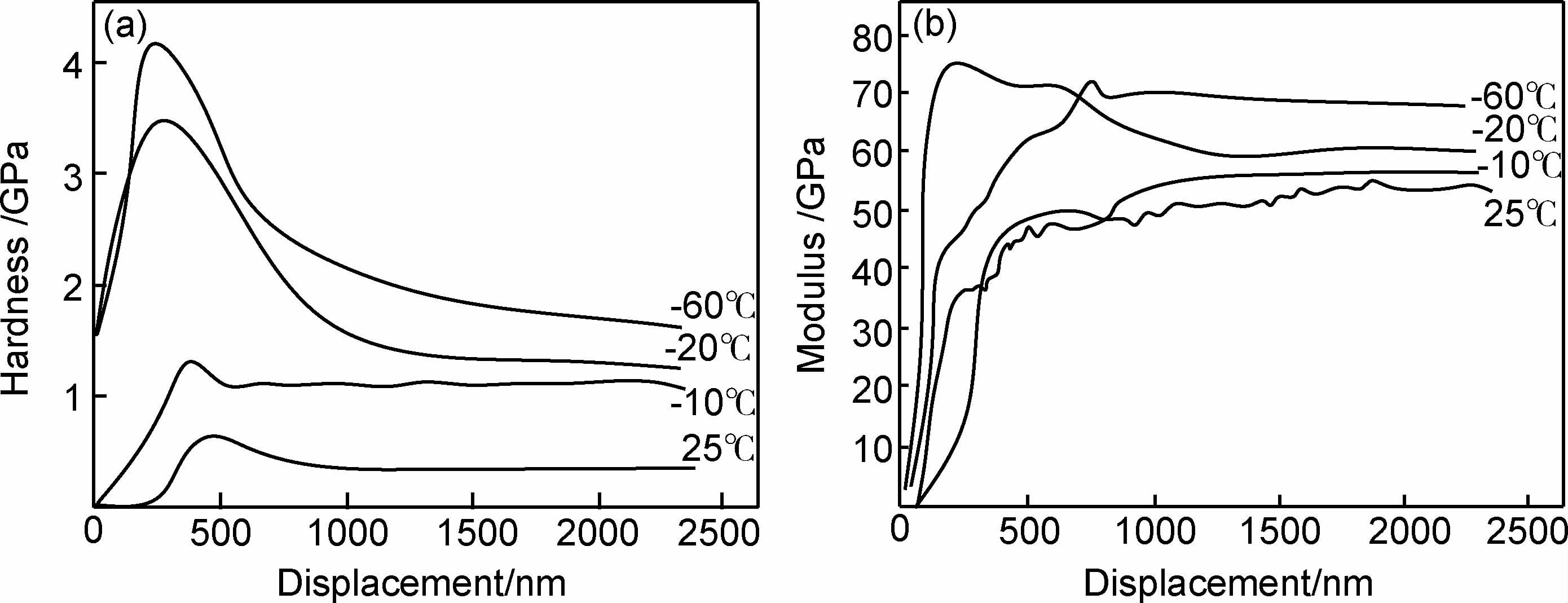

纳米压痕实验系统对焊料/Cu界面过渡层Cu6Sn5金属化合物处连续测量的载荷-位移曲线,通过Oliver-Pharr(O&P)方法[10 ,11]可获得材料硬度H和弹性模量E

式中:Pmax为最大载荷;A为投影接触面积;S为接触刚度;β为压头几何形状相关常数,本实验的β=1.034。获得的焊接界面的硬度-压入位移和弹性模量-压入位移的曲线如图5所示。

| 图5 焊料/Cu界面IMC层的硬度、弹性模量-压入位移曲线 (a)硬度-位移;(b)弹性模量-位移 Fig.5 The hardness and modulus-displacement indentation curves for the IMC (a) hardness-displacement;(b) modulus-displacement | |

图5(a)的硬度-位移曲线显示,当Berkovich压头压入深度较小时,材料的硬度较大,随着压入深度的增加,硬度趋于稳定,出现了微纳米压痕的硬度尺寸效应:初始压入阶段由于材料表面的粗糙度、压痕的凸起或凹陷、裂纹等因素造成的压痕深度和面积的计算误差,以及试样表面一系列打磨和抛光工序使得表面显现加工硬化特性。冷冻温度为25℃和-10℃时,压头压入位移量达到500nm后硬度值趋于稳定,-20℃和-60℃试样位移量为1000nm时硬度值才稳定,表明温度越低,压头对IMC层的初始塑性变形所需的载荷越大。

随着存储温度的下降,焊接界面IMC层的弹性模量值和硬度值增大,从25℃到-60℃,硬度值从小到大分别为0.36,1.01,1.23GPa和1.72GPa。弹性模量作为材料刚度的度量,在外力相同的情况下,弹性模量越大,刚度越大,焊点在25,-10,-20,-60℃温度下存储,IMC层弹性模量依次为54.86,58.12,61.02,69.88GPa,表明存储温度越低,焊点界面IMC层的弹性变形越小。焊点界面主要成分为Cu6Sn5金属化合物,这种金属化合物具有六棱柱的晶体结构[12],与面心立方晶体结构相比,六棱柱晶体结构的位错宽度较小,晶面原子排列稀疏,温度降低时六方晶格中的而位错增值且遭到塞积或阻碍而表现出低温脆性。

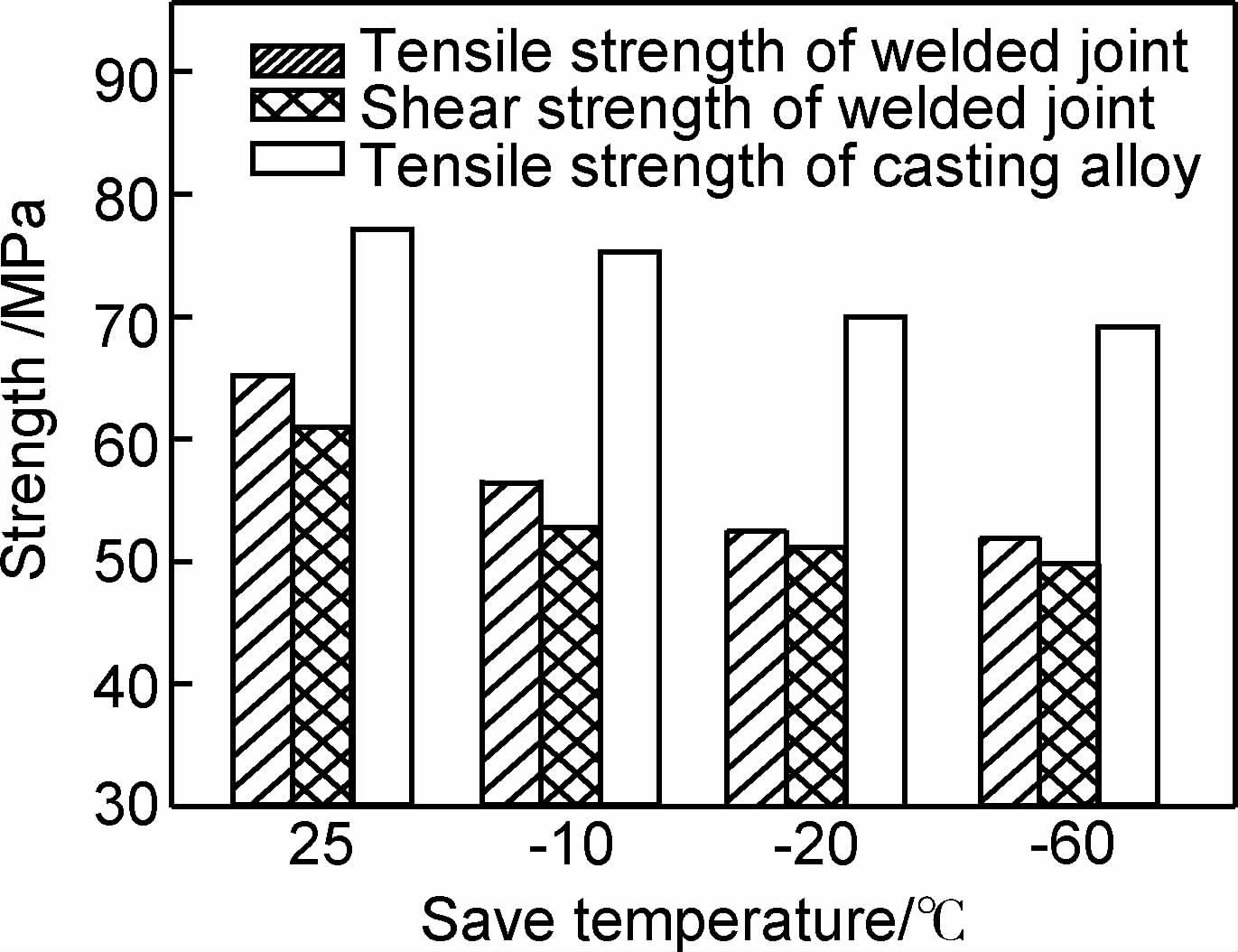

2.3.2 抗拉强度与抗剪强度图6为SnSb4.5CuNi铸态焊料合金的抗拉强度与存储温度关系,以及焊接接头强度(包括抗拉和抗剪强度)与存储温度的关系。图6显示焊料合金经恒温保持565天后,在25~-60℃范围内,存储温度下降,铸态合金的抗拉强度有所下降,分别为76.30,73.92,70.02,70MPa,由于SnSb4.5CuNi铸态焊料受到长时间冷冻处理后,与常温焊料比较,合金显微组织形貌呈树枝状,SbSn在枝晶内发生偏析,枝干和枝干间的成分不均匀,其结果使材料的力学性能出现明显的方向性和机械强度变差。另一方面,焊接完成后金属间化合物与紫铜基板、焊料形成“三明治”结构,3种材料热膨胀系数[14]不同,储存温度的降低导致金属间化合物、焊件、焊料的热膨胀系数差异程度更大,抗变形的能力更差,因此焊接接头的抗拉强度和抗剪强度均随着温度的下降而降低。

| 图6 合金的抗拉强度和焊接接头强度(抗剪强度和抗拉强度) Fig.6 Effects of different temperature storage on the alloy casting alloy solder and its welded joint strength (tensile and shear strength) | |

表2为铸态焊料合金伸长率和温度关系,图7是焊料合金冷储存后的拉伸断口微观照片。从表2可看出,SnSb4.5CuNi合金的伸长率随着冷冻温度的下降而下降,表明焊料的塑性随着温度下降而变差。图7(a)是铸态合金经25℃储存后的拉伸断口微观形貌,可以看到较深而细小的韧窝紧密分布在断口上,呈现韧性断裂。图7(b)为-10℃冷储存后合金的断口,断口的韧窝比25℃的较浅些。图7(c)是经-20℃冷储存后断口形貌,中间部分分布着较小而浅的韧窝,但在周边区域的韧窝变大。图7(d)是经-60℃冷储存后的拉伸断口微观形貌,可以清楚地看到阶梯状的解理面,呈脆性断裂形貌。由于SnSb4.5CuNi是以β-Sn相为基体的合金,β-Sn相为体心四方晶体,其位错宽度小,晶面原子较少,排列稀疏,温度降低时晶格中的某些杂质元素氧、碳、氢等易在位错区聚集,增加了滑移阻力,金属变形困难,导致金属塑性快速降低,在外力作用下易发生孪晶、激发解理断裂,表现出脆性断裂[13]。

| Temperature/℃ | Elongation/% |

| 25 | 22.53 |

| -10 | 22.02 |

| -20 | 21.6 |

| -60 | 18.25 |

| 图7 SnSb4.5CuNi焊料冷储存后的拉伸断口形貌 (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ Fig.7 SnSb4.5CuNi solder tensile fracture microstructure after cold storage (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ | |

不同存储温度下焊料与Cu基板的互连结构的损伤断口形貌见图8。在钎焊过程中SnSb4.5CuNi焊料与铜基板之间发生冶金反应,生成的金属间化合物主要为Cu6Sn5和Cu3Sn。图8(a)显示25℃存储温度下拉伸主断裂面出现在焊料基体内部,纳米压痕测定常温条件下IMC处Cu6Sn5层的硬度为0.35GPa,焊料硬度为0.55GPa,相比之下焊料质地较硬较脆,主裂纹在加载应力轴垂直方向上,在焊料内部Kirkendall空洞、气孔等薄弱部位形核并生长,最终引起试样失效断裂。图8(b)显示-10℃冷冻后的断裂面部分发生焊料内部,部分发生在焊料/Cu6Sn5化合物界面处,裂纹的生长方向垂直于Cu6Sn5化合物的生长方向。-20℃冷处理后的焊点拉伸断口截面如图8(c)所示,断裂面主要发生焊料/Cu6Sn5化合物界面上,裂纹沿着Cu6Sn5化合物与焊料之间的边界生长,-20℃冷却后Cu6Sn5金属化合物硬度值1.23GPa,焊料的硬度为0.64GPa,相比之下,Cu6Sn5相比焊料的低温脆性倾向更大,焊接界面IMC处更易发生冷裂,导致铜基板和焊料之间界面结合强度减小。图8(d)为经-60℃冷处理后的焊点拉伸断口截面,图中显示断裂面发生在Cu6Sn5/Cu3Sn界面处,这是因为焊接接头试样存储温度下降后IMC硬度增大到1.72GPa,焊料的硬度为0.76GPa,焊件受拉伸外力作用时,硬而脆的金属间化合物成为“三明治”结构中最薄弱的部分,必然导致焊口出现脆性断裂。综上所述,随着温度下降,焊点破断模式从常温下焊料内部破裂模式转变成焊料与IMC界面的混合破断模式,当温度低至-20℃以下时转变为界面破断模式,导致焊件抗拉强度下降。

| 图8 SnSb4.5CuNi/Cu焊点经不同温度冷处理后的拉伸试样断口微观形貌 (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ Fig.8 SnSb4.5CuNi/Cu joint tensile fracture cross section after different temperature storage (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ | |

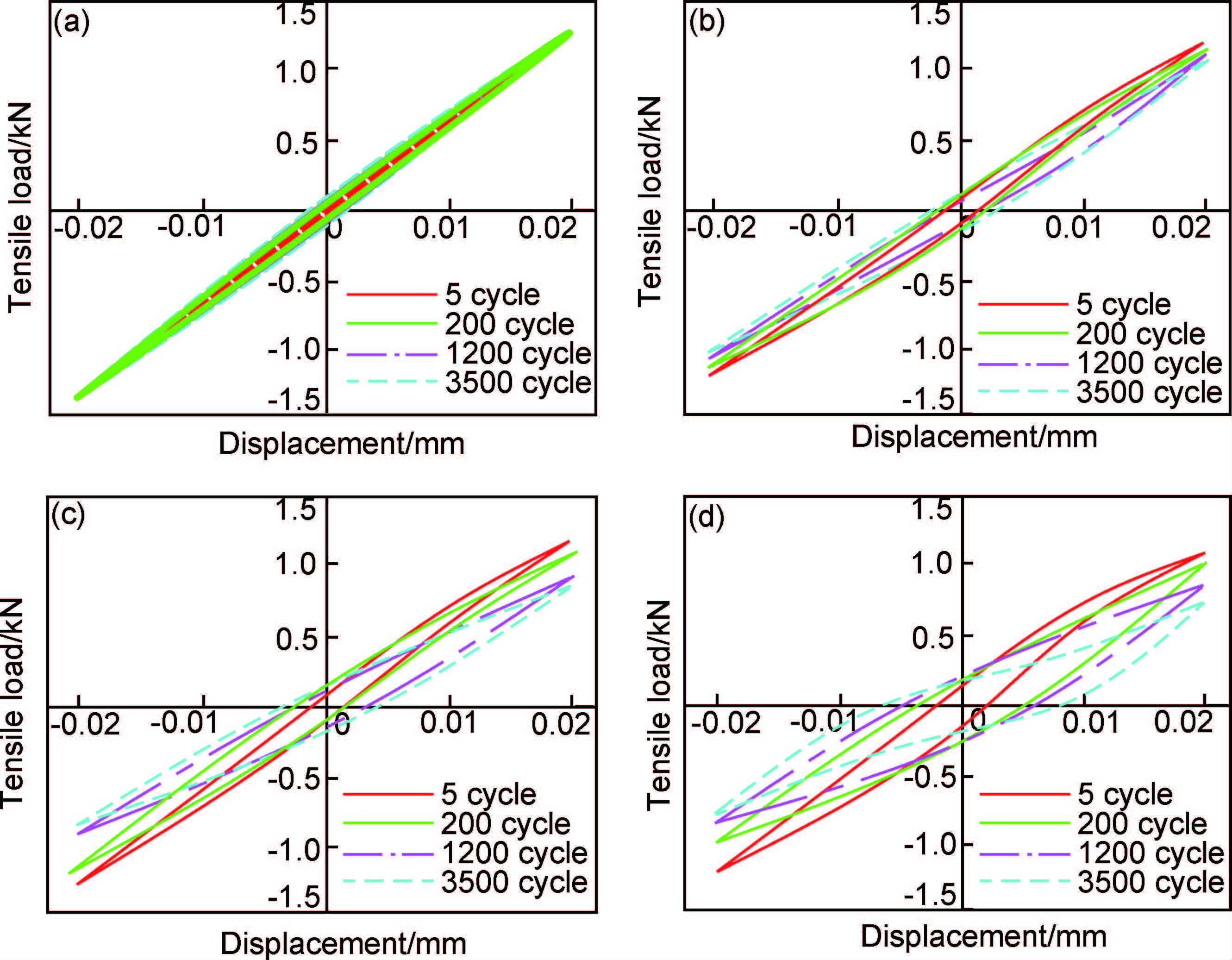

在恒幅(0.020mm)对称应变循环实验中,连续监测应力和应变的响应,由于测定疲劳性能的设备所使用的夹具以及其他组件在开始使用时需要吸收自身的间隙才能达到夹紧状态,因此本实验测试的hysteresis loop曲线从第5周期开始,得到一系列应力-应变环如图9所示。

| 图9 SnSb4.5CuNi/Cu焊接接头滞回环和循环应力-应变曲线 (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ Fig.9 SnSb4.5CuNi/Cu welding tensile samples in each cycle hysteresis loop (a)25℃;(b)-10℃;(c)-20℃;(d)-60℃ | |

图9(a)为SnSb4.5CuNi/Cu焊接接口拉伸试样经过25℃储存的循环应力-应变曲线,从图中可看出,在第5,200,1200,3500周期的滞回线[15]差异性很小,当循环次数达到3500周期时,焊件的塑性应变幅为0.0020mm,弹性应变幅为0.018mm,说明常温下储存的SnSb4.5CuNi/Cu焊接拉伸试样,其弹性变形的范围相对较广。图9(b),(c)分别为焊件在-10℃和-20℃的滞回环和循环应力-应变曲线,拉伸最大应力均随周期数增加而不同程度地下降,焊件的塑性应变幅也随着温度的下降而变大,其中-10℃的焊件在3500周期时塑性应变幅为0.0025mm,-20℃焊件的塑性应变幅增加到0.0052mm。当冷冻温度为-60℃时,拉伸最大应力快速下降,塑性应变幅高达0.0121mm(见图9(d)),表明焊接接头的存储的温度越低,焊接接头更容易发生塑性变形。

3 结论(1)经-10,-20,-60℃低温处理565天后,SnSb4.5CuNi焊料未发生低温相变,焊料合金SnSb4.5CuNi中主要由β-Sn和SbSn两相构成,合金由常温下的等轴组织转变为低温树枝状偏析组织,脆性相SbSn随温度降低析出量增大,导致合金出现低温脆性倾向,合金的抗拉强度随之而降低。

(2)采用纳米压痕测试系统对微小焊点的IMC层弹性模量和硬度进行测试,结果表明:存储温度越低,六方棱柱晶体结构的Cu6Sn5金属间化合物的弹性模量值和硬度值越大,25℃,-10,-20℃,-60℃的硬度值分别为0.36,1.01,1.23,1.72GPa,导致SnSb4.5CuNi/Cu焊接接头的抗拉强度和抗剪强度下降,从25℃到-60℃,抗拉强度从65.02MPa下降到52.62MPa,抗剪强度从60.13MPa下降到49.34MPa;随着冷却温度下降,拉伸断口界面向着铜基体方向移动,焊接接头更容易发生塑性变形,呈现了低温脆性断裂的倾向。

| [1] | 陈海燕,揭晓华,张海燕,等.添加0.05%(La+Ce)对SnXCuNi焊料与Cu基板间界面组织的影响[J].材料工程, 2011,(9):29-33. CHEN Hai-yan, JIE Xiao-hua, ZHANG Hai-yan,et al. Effects of adding 0.05%(La+Ce) on intermetallic compounds at Sn-X-Cu-Ni/Cu interface[J].Journal of Materials Engineering, 2011,(9):29-33. |

| [2] | YANG L, JIE X H, GUO L. Low-temperature property of new type lead-free solder Sn-X-Cu-Ni[J].Advanced Materials Research,2011, 154-155:371-375. |

| [3] | 陈海燕,谢羽,余桂达,等.等温时效对SnSb4.5CuNi/Cu焊接接头力学性能的影响[J].电子元件与材料,2015,34(4):69-73. CHEN Hai-yan, XIE Yu, YU Gui-da, et al. Mechanical properties of SnSb4.5CuNi/Cu joints during isothermal aging[J].Electronic Components and Meterials,2015,34(4):69-73. |

| [4] | 侯德龙,宋月清,何德山,等.镧对锌阳极带低温脆性的影响[J].中国稀土学报,2004,22(4):481-483. HOU De-long,SONG Yue-qing,HE De-shan,et al. Effect of lanthanum on low temperature brittleness of zinc anodes ribbon[J]. Journal of the Chinese Rare Earth Society,2004,22(4):481-483. |

| [5] | ECKERT A. Organ pipes and tin pest[J].Materials and Corrosion, 2008, 59(3):254-260. |

| [6] | WEI Q P. An investigation of Sn pest in pure Sn and Sn-based solders[J].Microelectronics Reliability, 2009, 49(1):86-91. |

| [7] | GIALANELLA S,DEFLORIAN F,GIRARDI F,et al. Kinetics and microstructural aspects of the allotropic transition in tin[J].Journal of Alloys and Compounds,2009,474(1):134-138. |

| [8] | PLUMBRIDEG W J. Tin pest in electronics[J].Circuit World, 2007, 33(1):9-14. |

| [9] | DI MAIO D, HUNT C P. Monitoring the growth of the α-phase in tin alloys by electrical resistance measurements[J].Journal of Electronic Materials,2009,38(9):1874-1880. |

| [10] | CHEN J, SHEN J,LAI S Q,et al. Microstructural evolution of intermetallic compounds in Sn3.5Agx(x=0,0.75Ni,1.0Zn and 1.5In)/Cu solder joints during liquid aging[J].Journal of Alloys and Compounds,2010,489:631-637. |

| [11] | 谭孟曦.利用纳米压痕加载曲线计逄硬度-压入深度关系及弹性模量[J].金属学报,2005,41(10):1020-1024. TAN Meng-xi. Extracting hardness-displacement relations and elastic modulus using nanoindentation loading curves[J].Acta Metallurgica Sinica,2005,41(10):1020-1024. |

| [12] | 刁慧,王春青,赵振清,等.SnCu钎料镀层与Cu/Ni镀层钎焊接头的界面反应[J].中国有色金属学报,2007,17(3):410-416. DIAO Hui, WANG Chun-qing, ZHAO Zhen-qing, et al. Interfacial reactions between Sn-Cu solder alloy and Cu/Ni coatings during reflow soldering[J].The Chinese Journal of Nonferrous Metals, 2007, 17(3):410-416. |

| [13] | IRISAWA A. Lead-free:reduce joint cracks in automotive[J]. SMT-Surface Mount Technology-Tulsa, 2006, 20(6):39-41. |

| [14] | KIM J M, WOO S W,CHANG Y S,et al.Impact reliability estimation of lead-free solder joint with IMC layer[J].Thin Solid Films,2009,517:4255-4259. |

| [15] | WU X J, WILLIAMS S, GONG D G. A true-stress creep model based on deformation mechanisms[J].Journal of Material Engineering and Performance, 2012, 21(11):2255-2262. |

2015, Vol. 43

2015, Vol. 43