文章信息

- 马江南, 杨才福, 王瑞珍. 2015.

- MA Jiang-nan, YANG Cai-fu, WANG Rui-zhen. 2015.

- 微合金钢回温变形时的组织转变和铁素体动态再结晶行为

- Microstructure Transformation and Ferrite Dynamic Recrystallization Behavior of Microalloyed Steel During Temperature-reversion Deforming

- 材料工程, 43(11): 24-31

- Journal of Materials Engineering, 43(11): 24-31.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.11.005

-

文章历史

- 收稿日期: 2014-05-15

- 修订日期: 2014-10-16

在钢铁材料的多种强化机制中,细化晶粒是唯一能够同时提高强度和韧性的强化方法,获得超细晶粒的手段主要包括[1, 2, 3, 4]:奥氏体动态再结晶及相变、应变诱导铁素体相变、两相区轧制和铁素体区温轧等。然而已有的研究多局限于容易实现低温大变形、快速冷却的小规格产品,对于中厚板生产,由于轧制时厚度方向上的温度和形变量不均匀,难以在整体上实现细化,但是仅在钢板表层获得超细晶还是可行的,而且其整体性能亦可以获得大幅提升。Ishikawa等[5]使用回温轧制工艺,在25mm厚的钢板的表面得到了约4mm厚的超细晶组织(等效直径约2μm),大幅提高了钢板的低温韧性,该工艺的特点是在进行两阶段轧制时,粗轧后加速冷却到Ac1以下,出水后依靠钢板内部的热量加热表面,使表层回温到合适的温度进行控制轧制,从而在钢板表层获得超细晶组织。

Mabushi等[6]和姚连登等[7]研究了回温轧制工艺下厚板表层超细晶组织的产生机理,对比了冷却和加热过程中变形对晶粒尺寸的影响,认为超细晶层的形成,从外到内的机制分别是:铁素体动态再结晶、过冷奥氏体析出铁素体、应变诱导相变和渗碳体析出钉扎晶界。但是对于回温温度对组织转变的影响,目前报道较少。

本工作采用热压缩实验,模拟厚板表层在回温轧制时的变形过程,考察实验钢在回温变形各个阶段的组织变化,分析显微组织和形变应力-应变曲线,研究铁素体动态再结晶机制、动态再结晶激活条件和回温温度对铁素体动态再结晶行为的影响。

1 实验材料与方法实验采用微合金低碳钢,化学成分为(质量分数/%):C 0.04,Si 0.2,Mn 1.5,S 0.001,P 0.012,Nb 0.03,V 0.04,Fe余量。实验材料为热轧态20mm厚板,先进行均匀化热处理,然后加工成3mm×10mm的热膨胀试样,在Formastor-FⅡ全自动热膨胀仪上测量实验钢的过冷奥氏体冷却转变曲线(Continuous Cooling Transformation,CCT)。加工8mm×15mm的热模拟试样,在Gleeble-3800热模拟机上进行热压缩实验。

图1为热模拟工艺示意图。为获得回温轧制不同阶段的组织形貌,分别在第一阶段冷却完成、回温到峰值温度和峰值温度变形后立即水淬固定组织,如图1(a)所示。文献[5]中提到在回温过程中轧制会更有利于超细晶的形成,因此制定了图1(b)所示的热模拟工艺,回温至650℃时压缩30%,回温到不同峰值温度再变形,应变速率均为5s-1,考察回温温度对组织的影响。

| 图1 热模拟工艺示意图 (a)不同阶段水淬固定组织;(b)回温到不同温度变形 Fig.1 Schematic diagram of thermal-simulation process (a)water quenching at different stages to fix the microstructure;(b)deforming at different reverting temperatures | |

将试样沿压缩方向切开,经机械研磨、抛光后用4%硝酸酒精溶液腐蚀,在GX51金相显微镜和S-4300冷场发射扫描电镜上观察显微组织;用JEM-2000FX型透射电镜观察晶粒和亚晶组织;使用QUANTA 650 FEG热场发射扫描电镜上配置的Nordlys F+型EBSD系统,分析晶粒取向关系;在维氏硬度计上测量试样的HV5硬度。

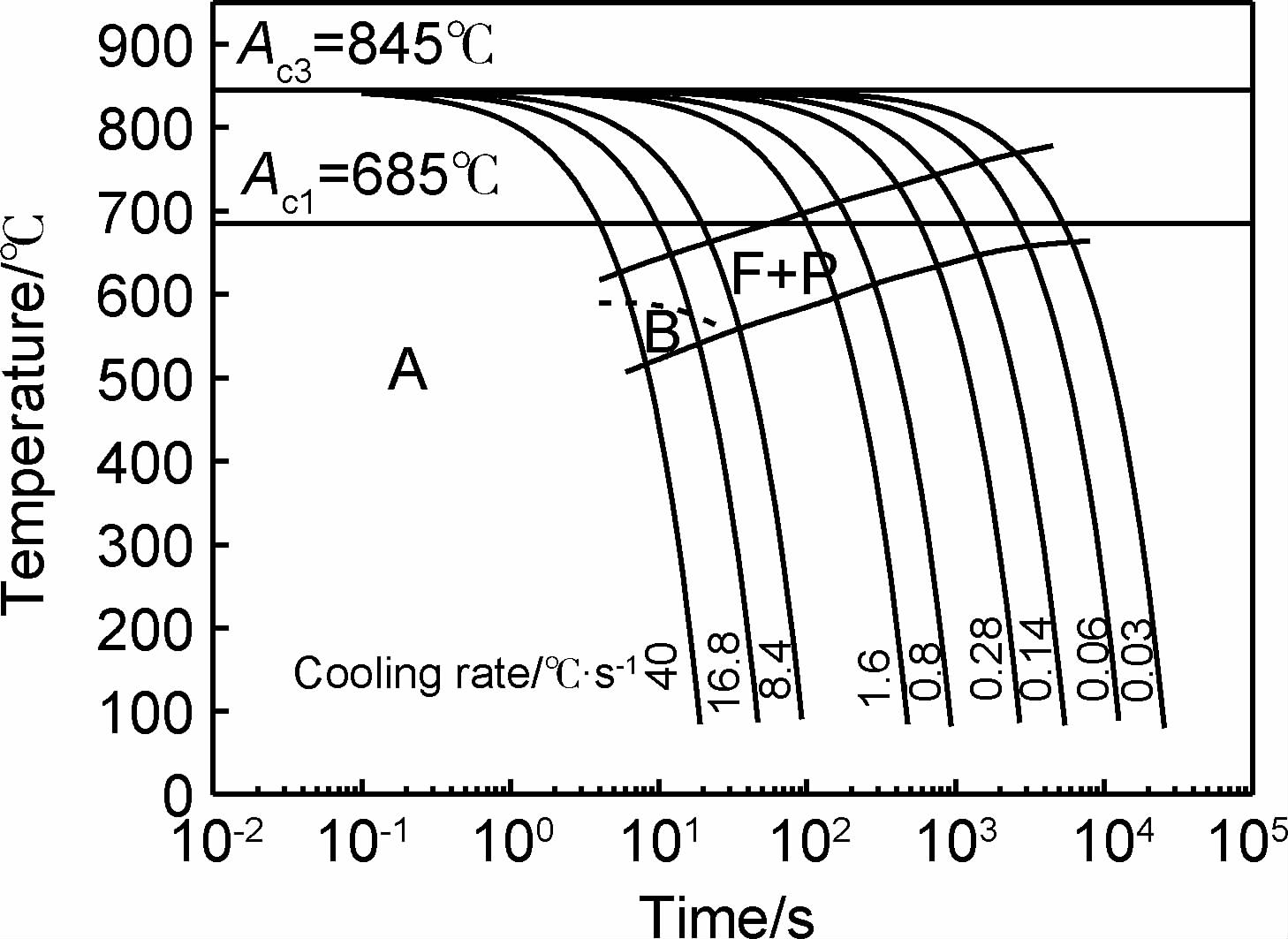

2 结果与分析 2.1 实验钢CCT曲线图2是实验钢的CCT曲线,可以看出冷速在低于8.4℃/s时,形成铁素体+珠光体组织,高于8.4℃/s时出现贝氏体。相变开始和结束温度随着冷速降低而增加,实验钢回温轧制热模拟实验采用的冷速为15℃/s,其相变开始和结束温度约为660℃和550℃。

| 图2 实验钢CCT曲线 Fig.2 Under-cooled austenite continuous cooling transformation curves of experimental steel | |

实验钢第一阶段冷却到500℃后得到了铁素体组织(图3(a)),说明此时相变完成,这与CCT曲线是一致的。回温到800℃时的组织仍然是铁素体为主(图3(b)),仅在晶界处有少量奥氏体转变。图3(c)是实验钢在800℃变形后的组织,图3(d)是其放大后的形貌,组织明显细化,获得了晶粒等效直径在2μm左右的超细晶组织。

| 图3 实验钢回温变形不同阶段水淬固定组织形貌 (a)第一阶段冷却到500℃;(b)回温到800℃;(c),(d)800℃变形后 Fig.3 Microstructure of the experimental steel fixed by water quenching at different processing section (a)cooled to 500℃ at first cooling stage;(b)reverted to 800℃;(c),(d) deformed at 800℃ | |

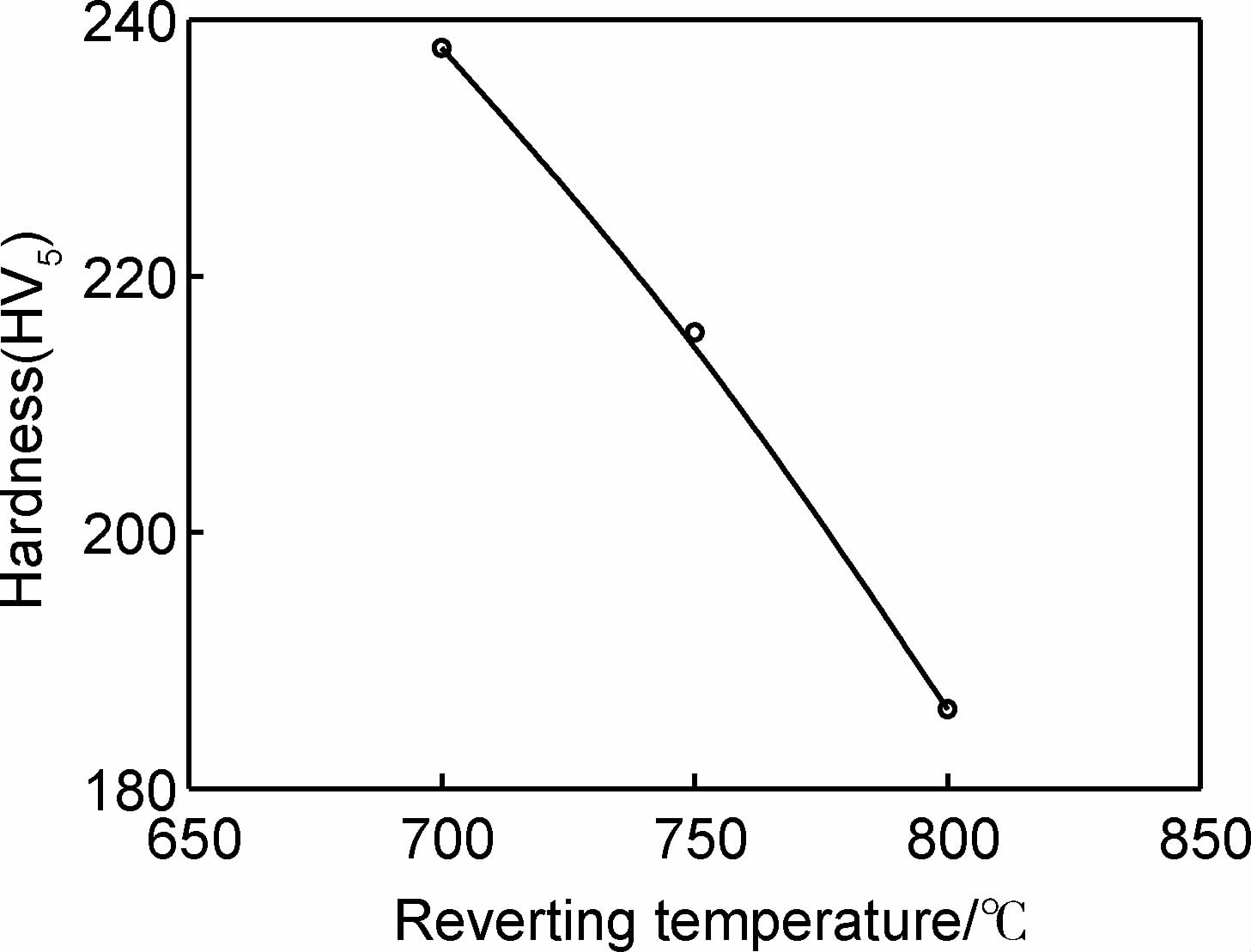

回温到700,750,800℃变形后的维氏HV5硬度值分别为238,216,183,随着变形温度的升高实验钢硬度降低(图4)。硬度在一定程度上反映了实验钢的强度水平,即随变形温度的升高实验钢的强度有所下降,而韧性对微观组织形貌更为敏感。

| 图4 实验钢在不同回温温度变形后的硬度值 Fig.4 Hardness of experimental steels deformed at different reverting temperatures | |

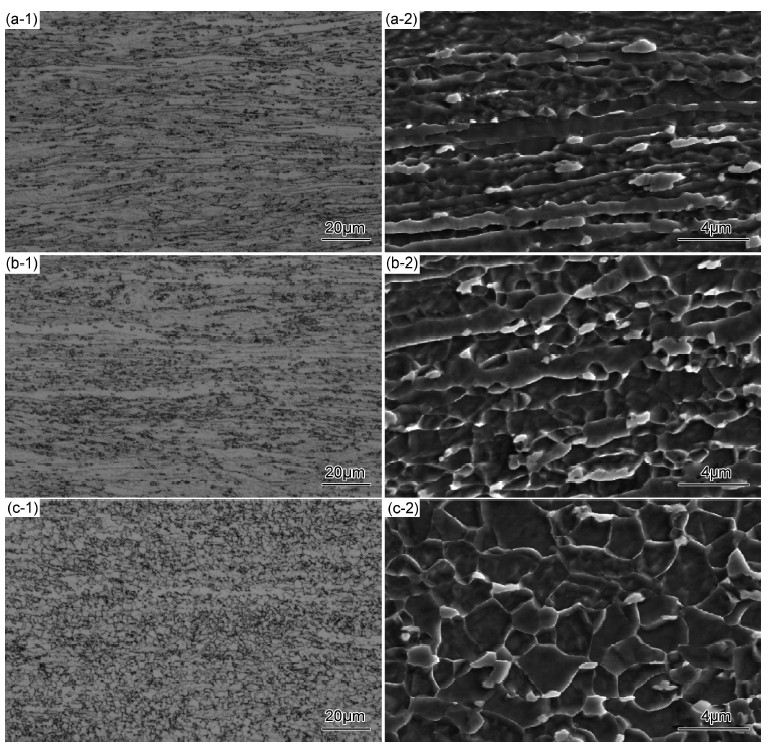

不同回温温度下变形的实验钢均获得了比较细小的组织(图5),700℃和750℃变形时存在明显的变形带,800℃变形时得到了均匀的等轴状超细晶组织。700℃变形时组织中的条状铁素体平均宽度约为1μm(图5(a-1),(a-2)),条状铁素体界面上存在一些细小晶粒,内部存在细小的亚晶粒,晶粒等效直径约1.3μm。750℃变形时,条状铁素体宽度增加(图5(b-1),(b-2)),其界面上形成的细小晶粒更多,同时可以看到大量的亚晶粒在原铁素体内形成,亚晶界清晰。800℃变形后,组织为均匀的等轴晶粒(图5(c-1),(c-2)),晶粒平均等效直径为2μm。不同温度变形后组织的变化与图4所示的硬度结果相符,低温变形时,由于其回复和再结晶不充分,残留大量的条带状铁素体,硬度值较高,随着回温温度增加,变形的铁素体回复和再结晶程度不断增加,且再结晶晶粒长大,硬度值下降。

| 图5 实验钢回温到不同温度变形时的OM像(1)和SEM像(2) (a)700℃;(b)750℃;(c)800℃ Fig.5 OM (1) and SEM (2) images of experimental steels deformed at different temperatures (a)700℃;(b)750℃;(c)800℃ | |

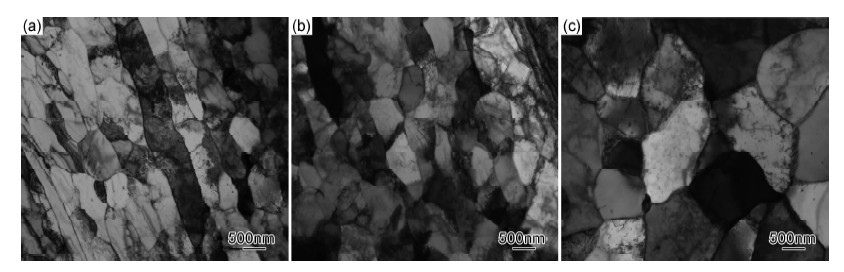

实验钢组织的TEM观察结果如图6所示,回温到700℃变形时(图6(a)),可以观察到细长的变形铁素体,部分变形的铁素体内部形成了细小的晶粒或亚晶。回温到750℃时,大部分铁素体都发生了动态回复或动态再结晶(图6(b)),可以看到细小的晶粒或亚晶粒沿原变形铁素体分布;回温到800℃时,得到了均匀的等轴晶粒(图6(c)),晶粒比前两者有所长大。

| 图6 实验钢回温到不同温度变形后的TEM像 (a)700℃;(b)750℃;(c)800℃ Fig.6 TEM images of experimental steels deformed at different temperatures (a)700℃;(b)750℃;(c)800℃ | |

晶界能在取向差趋于15°时达到最大值并保持不变,材料中裂纹扩展主要受到大角度晶界(>15°)的抑制,大角度晶界密度是影响止裂韧性的重要参数[8],使用EBSD分析实验钢的晶粒取向差分布,结果如图7所示。

| 图7 实验钢取向成像图(1)(粗线>15°,细线2°~15°),压缩方向上取向差分布(2)和相邻晶粒取向差分布统计(3) (a)700℃;(b)750℃;(c)800℃ Fig.7 EBSD orientation map (1) (thick lines >15°,thin lines 2°-15°), misorientation distribution along deformation direction (2) and statistic of grain boundary misorientation distribution (3) of experimental steels deformed at different temperatures (a)700℃;(b)750℃;(c)800℃ | |

实验钢回温到700℃变形时,大角度晶界主要是变形铁素体晶界,如图7(a-1)中粗线所示,沿晶界上分布着少量细小的有效晶粒(取向差角>15°),在变形铁素体内存在大量亚晶界。回温750℃时(图7(b-1)),原晶粒内部的亚晶界更加密集,在变形铁素体晶界和内部都产生了细小的有效晶粒。回温800 ℃时(图7(c-1)),大量的有效晶粒在变形的铁素体内部形成。

通过测量压缩方向上(图7(a-1),(b-1),(c-1))的取向差来表征试样大角度晶界密度,结果如图7((a-2),(b-2),(c-2))所示,图中各峰值对应晶界位置,峰值大小表示取向差,回温到700,750,800℃时的大角度晶界平均间距分别为1.8,1.3,2.1μm。随温度升高,变形时动态再结晶程度增加,形成更多的大角度晶界,使晶界密度提高,但增加温度使晶粒长大,又会降低晶界密度,实验钢回温到750℃时变形的大角晶界密度最大,对韧性更有利。

回温到700,750,800℃时,大角度晶界比例分别为26.0%,33.8%,40.4%(图7(a-3),(b-3),(c-3)),随着回温温度的升高而增加,说明随变形温度升高,铁素体动态再结晶的程度增加,获得了更为均匀的组织。

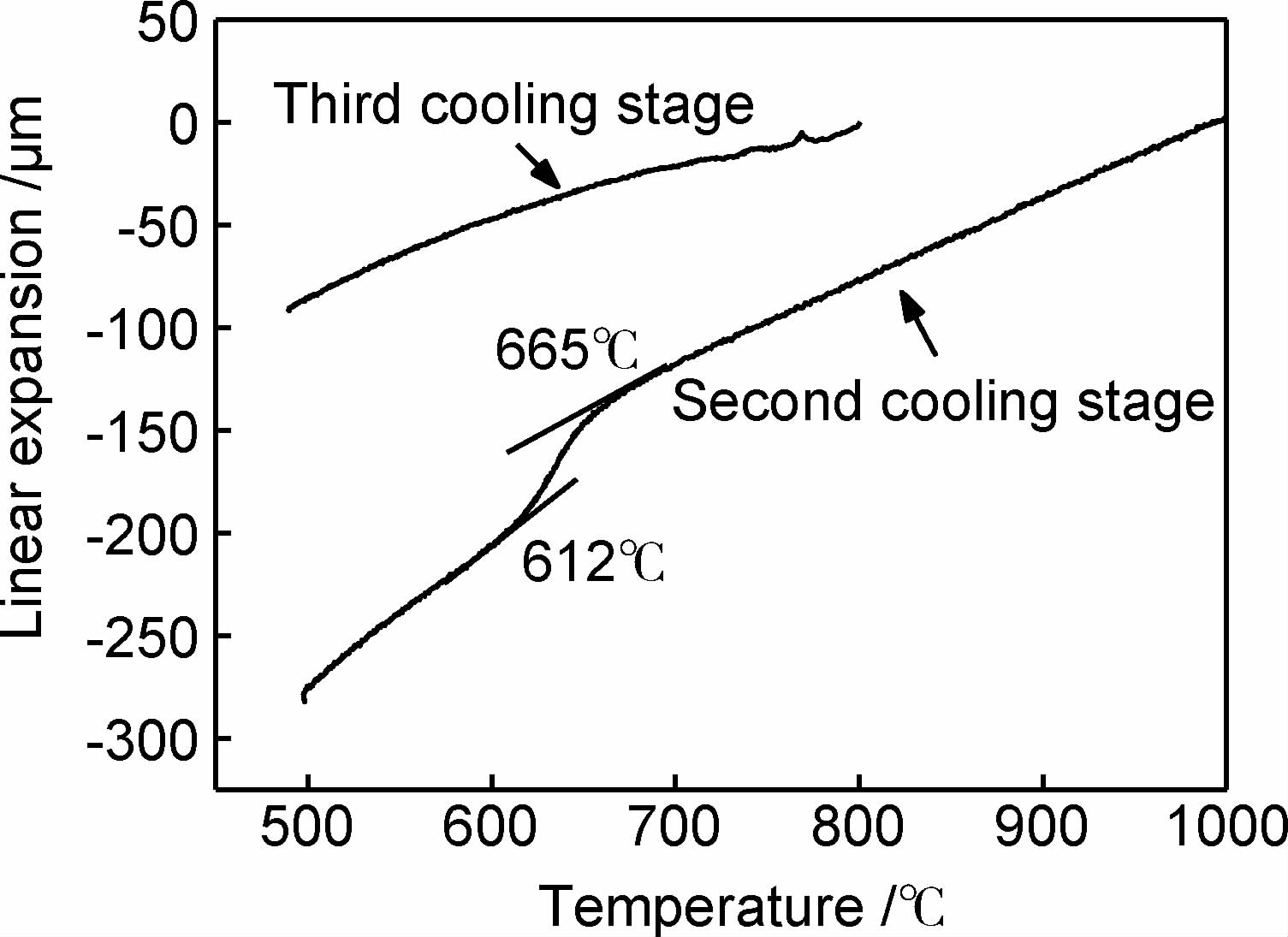

3 分析讨论 3.1 回温变形中的组织转变实验钢回温到800℃变形实验中,在第二段和第三段冷却过程膨胀曲线如图8所示,第二段冷却从1000℃冷却到500℃,膨胀曲线上出现明显拐点,是相变的明显特征,用切线法标定相变开始和结束温度分别为665℃和612℃,与CCT曲线上冷速为16.4℃/s时的相变温度近似,冷却后相变完成,这与水淬固定组织实验的结果相符(图3(a))。而在第三段冷却时,从800℃冷却到500℃的膨胀曲线上没有明显的拐点,说明冷却过程中没有发生相变,即变形前后的奥氏体含量很少,如图3(b)所示,回温后的组织依然是铁素体为主,热变形时发生铁素体动态再结晶形成超细晶组织。

| 图8 实验钢冷却时的膨胀曲线(回温800℃变形) Fig.8 The expansion curves of experimental steel during cooling | |

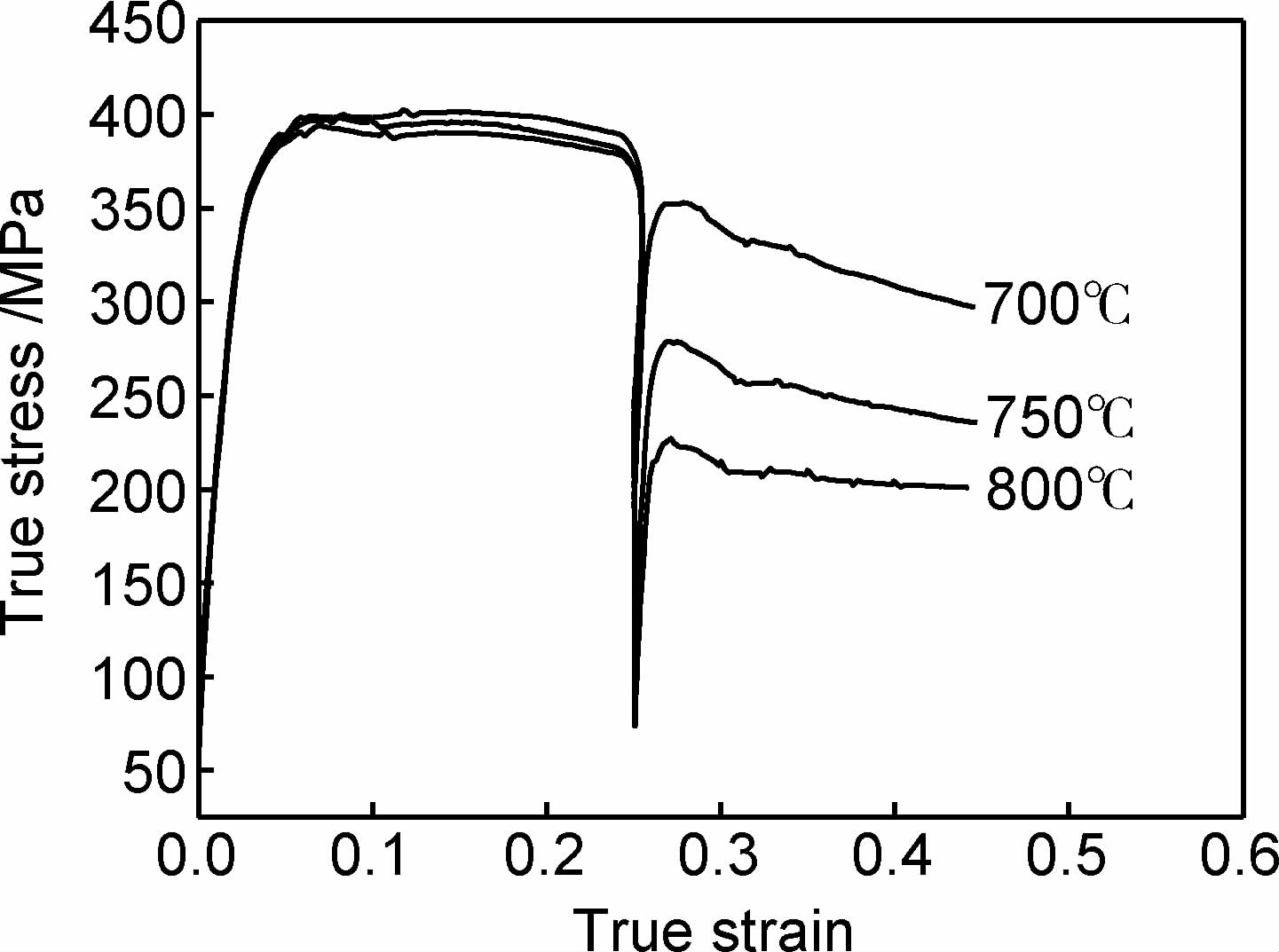

回温过程中变形的应力-应变曲线如图9所示,在回温过程的两个变形阶段,存在两种动态软化类型的应力-应变曲线,即在达到最大应力后保持稳定的动态回复型曲线和存在单应力峰的动态再结晶型曲线[9],分别对应在回温到650℃时的变形,和回温到700,750,800℃时的变形。

| 图9 实验钢回温变形时的真应力-真应变曲线 Fig.9 True stress-true strain curves of experimental steel deformed during temperature-reversion | |

在650℃变形开始阶段,随变形量的增加,位错密度不断增加形成加工硬化,应力升高,随后位错在变形中通过交滑移和攀移运动,产生合并和对消,发生软化,即动态回复,加工硬化和动态回复同时作用,使应力趋于稳定。位错的重新排列发展到一定程度,就在变形的铁素体内形成了亚晶界。

有研究表明回复能促进再结晶的发生[10],实验钢在650℃变形时发生动态回复,在峰值温度700,750,800℃变形时,应力-应变曲线都出现最大极值点(σp),说明三个温度下变形均发生了动态再结晶。

700℃和750℃的曲线在峰值应力后并没有达到稳态应力,在应变达到最大时,应力依然在下降,说明发生了部分动态再结晶,EBSD取向图表明再结晶晶粒主要沿原铁素体晶界分布(图7(a-1),(b-1)),此时的再结晶的机制是晶界迁移形核再结晶。800℃时,随应变的增加应力基本达到稳态,这说明动态再结晶进行得比较充分。从图7(c-1)可以看到,在原晶界和晶粒内部都存在大量再结晶晶粒。体心立方结构的铁素体具有较高的层错能,在热变形时其回复能力较强,促使亚晶间的位向差随变形增大而增加,易导致转动方式形核再结晶[11],800℃变形时的再结晶机制应该是亚晶转动形核再结晶和晶界迁移形核再结晶共同作用。

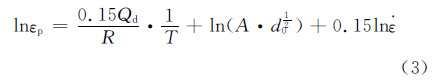

3.2 动态再结晶激活能热变形时发生动态再结晶是一个热激活过程,能否发生动态再结晶受到应变速率,变形温度T和应变量ε的影响,通常用Zener-Hollomon参数Z,来综合描述应变速率和变形温度的影响,表示为:

式中:  为应变速率;Qd为动态再结晶激活能,摩尔气体常数R =8.314J/(mol·K);T为形变热力学温度,Qd与应力几乎无关,Qd越小,动态再结晶越容易发生。峰值应变εp与Z参数之间的关系为[12]:

为应变速率;Qd为动态再结晶激活能,摩尔气体常数R =8.314J/(mol·K);T为形变热力学温度,Qd与应力几乎无关,Qd越小,动态再结晶越容易发生。峰值应变εp与Z参数之间的关系为[12]:

式中: A为与材料相关的常数;d0为初始晶粒直径。

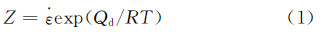

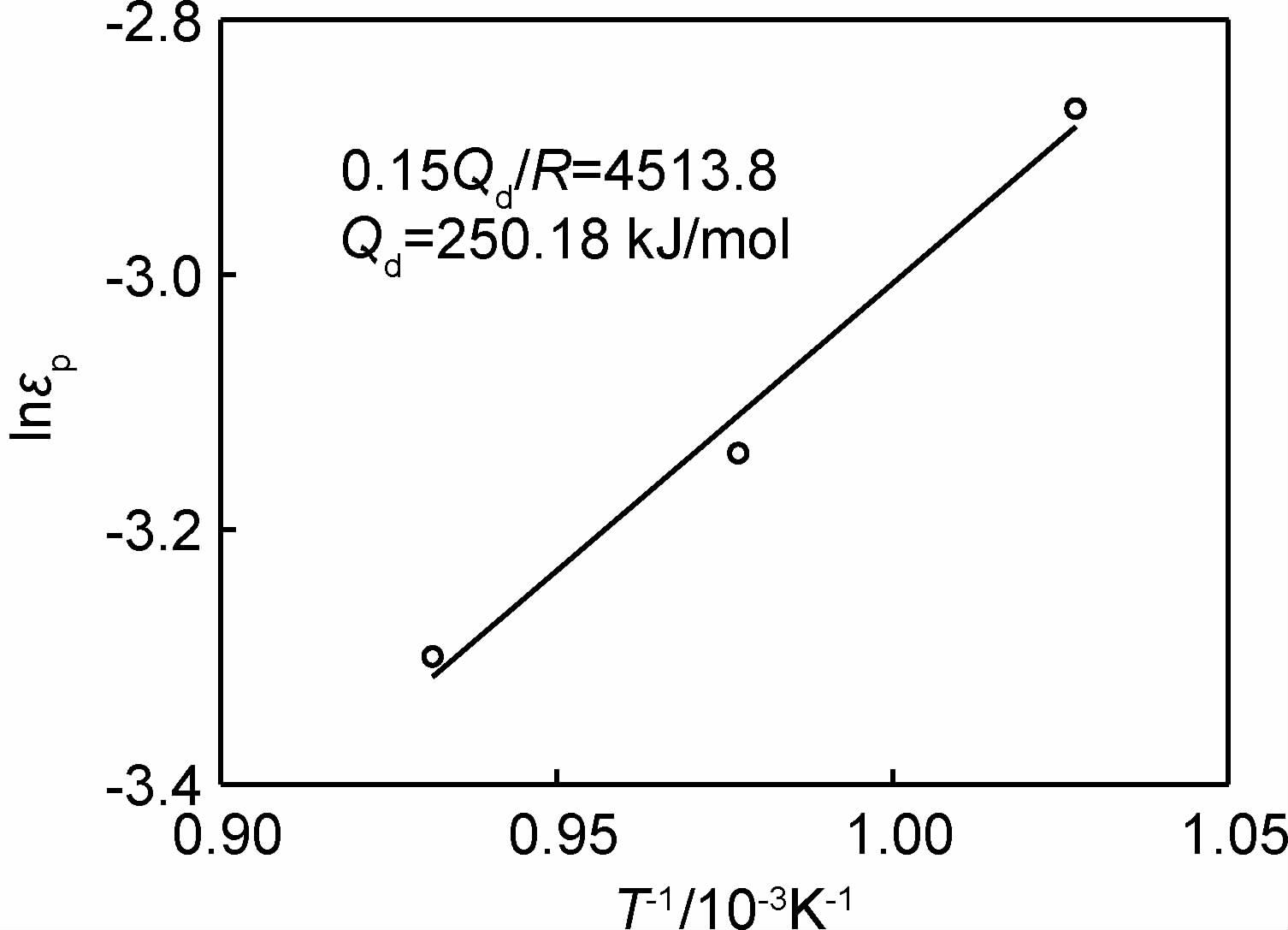

图10为实验钢在峰值温度变形时的应力-应变曲线,根据图10确定实验钢的峰值应力及对应的峰值应变。联合(1),(2)式,并对方程两边取对数后,可以得到

| 图10 实验钢在峰值温度变形时的真应力-真应变曲线 Fig.10 True stress-true strain curves of experimental steel deformed at peak temperature | |

lnεp与1/T呈线性关系,直线的斜率为(0.15Qd)/R,图11给出了实验钢lnεp与1/T之间的关系,经线性回归得到动态再结晶激活能Qd=250.18kJ/mol,相关系数0.97。Sellars等[13]用热扭转实验得到高纯铁的铁素体形变激活能为280kJ/mol,低碳钢[14, 15]的铁素体形变激活能约300~350kJ/mol,本实验得到的激活能与这些结果相比偏小。与这些文献中采用的实验钢相比,本实验钢添加了Nb,V等微合金元素,一般认为,微合金析出物钉扎晶界和固溶元素的溶质拖曳作用,会抑制动态再结晶的发生[16, 17],而激活能的计算结果却说明动态再结晶变得容易了,这可能有三方面的原因,一是回温前的快冷过程中实验钢发生相变,细化了晶粒。二是微合金元素析出,在回温过程中没有回溶,成为再结晶的形核位置。三是回温过程中的变形,增加了位错和变形带,并且发生动态回复形成亚晶。这些因素提高了再结晶形核率,促进了动态再结晶的发生。因此回温轧制工艺能够促进表层铁素体的动态再结晶,形成超细晶组织。

| 图11 实验钢不同温度变形时lnεp与1/T之间的关系 Fig.11 Relationship between lnεp and 1/T of experimental steel | |

(1)通过回温变形,实验钢可获得超细晶组织,晶粒等效直径约2μm。实验钢在一阶段冷却后完成相变,回温后组织以铁素体为主,回温过程中变形发生动态回复形成亚晶组织,回温到峰值温度变形发生铁素体动态再结晶形成超细晶粒。

(2)回温到800℃变形时,动态再结晶存在两种机制,一是晶界迁移机制,二是亚晶的转动生长机制,铁素体动态再结晶充分,形成均匀的等轴状超细晶组织。而700℃和750℃时,主要是应变诱导晶界迁移方式形核再结晶,再结晶不充分,存在大量条带状铁素体。

(3)实验钢回温变形时的铁素体动态再结晶激活能Qd=250.18kJ/mol,变形时容易发生铁素体动态再结晶,获得超细晶组织,提高整体韧性。

| [1] | KASPAR R, DISTL J S, PAWELSKI O. Extreme austenite grain refinement due to dynamic recrystallization[J]. Steel Res, 1988,59(9):421-425. |

| [2] | HONG S C, LIM S H, LEE K J, et al. Effect of undercooling of austenite on strain induced ferrite transformation behavior[J]. ISIJ Inter, 2003,43(3):394-399. |

| [3] | MATSUMURA Y, YADA H. Evolution of ultrafine-grained ferrite in hot successive deformation[J]. ISIJ Inter, 1987,27(6):492-498. |

| [4] | NAJAFI-ZADEH A, JONAS J J, YUE S. Grain refinement by dynamic recrystallization during the simulated warm-rolling of interstitial free steels[J]. Metall Trans A,1992, 23(9):2607-2617. |

| [5] | ISHIKAWA T, NOMIYAMA Y, YOSHIKAWA H, et al.Ultra-high crack-arresting steel plate(HIAREST) with super-refined grains in surface layers[J]. Nippon Steel Tech Rep,1997, 75(11):31-42. |

| [6] | MABUCHI H, HASEGAWA T, ISHIKAWA T. Metallurgical features of steel plates with ultra fine grains in surface layers and their formation mechanism[J]. ISIJ Inter,1999, 39(5):477-485. |

| [7] | 姚连登,李自刚,张丕军.超细晶粒及超高韧性厚板的研究[J].钢铁钒钛,2005,26(1):20-25. YAO Lian-deng, LI Zi-gang, ZHANG Pi-jun. Research on ultra-fine grain and ultra-high toughness steel plate[J]. Iron Steel Vanadium Titanium, 2005,26(1):20-25. |

| [8] | DÍAZ-FUENTES M, IZA-MENDIA A, GUTIÉRREZ I. Analysis of different acicular ferrite microstructures in low-carbon steels by electron backscattered diffraction. Study of their toughness behavior[J]. Metall Mater Trans A, 2003, 34(11):2505-2516. |

| [9] | TAMURA I. Some elementary steps in the thermomechanical processing of steels[J]. Tetsu-to-Hagane, 1988,74(1):18-35. |

| [10] | 高维林,白光润,栾瑰馥,等.金属热变形中动态再结晶的临界判据[J].东北工学院学报, 1993, 14(1):49-53. GAO Wei-lin, BAI Guang-run, LUAN Gui-fu, et al. A criterion for dynamic recrystallization in metals's hot working[J]. J Northeast University Technol, 1993, 14(1):49-53. |

| [11] | 高飞,徐有荣.Cr25Ti铁素体钢转动形核的动态再结晶机制[J]. 金属学报, 1988, 24(3):195-200. GAO Fei, XU You-rong. Mechanism of dynamic rotation recrystallization in Cr25Ti ferrite stainless steel[J].Acta Metall Sinica, 1988, 24(3):195-200. |

| [12] | 周晓光,刘振宇,吴迪,等. FTSR热轧含Nb钢动态再结晶数学模型中参数的确定[J].金属学报, 2008,44(10):1188-1192. ZHOU Xiao-guang, LIU Zhen-yu, WU Di, et al. Determination of model parameters of dynamic recrystallization for Nb bearing steels during flexible thin slab rolling[J]. Acta Metall Sin,2008, 44(10):1188-1192. |

| [13] | GLOVER G, SELLARS C M. Recovery and recrystallization during high temperature deformation of α-iron[J].Metall Trans, 1973, 4(3):765-775. |

| [14] | 李龙飞,杨王玥,孙祖庆,等. 低碳钢铁素体相区变形特性[J]. 北京科技大学学报,2001,23(3):225-229. LI Long-fei, YANG Wang-yue, SUN Zu-qing, et al. Deformation characteristics of a plain carbon steel in ferrite phase range[J].J University Sci Technol Beijing, 2011,23(3):225-229. |

| [15] | BARNETT M R, JONAS J J. Distinctive aspects of the physical metallurgy of warm rolling[J]. ISIJ Inter, 1999,39(9):856-873. |

| [16] | JONAS J J, WEISS I. Effect of precipitation on recrystallization in microalloyed steels[J]. Mater Sci Technol, 1979,13(3):238-245. |

| [17] | LUTON M J, DORVEL R, PETKOVIC R A. Interaction between deformation, recrystallization and precipitation in niobium steels[J]. Metall Mater Trans A, 1980, 11(3):411-420. |

2015, Vol. 43

2015, Vol. 43