文章信息

- 郑金鹏, 沈明学, 厉淦, 彭旭东. 2015.

- ZHENG Jin-peng, SHEN Ming-xue, LI Gan, PENG Xu-dong. 2015.

- 丁腈橡胶在硬质颗粒环境下的摩擦磨损特性

- Friction and Wear Characteristics of Acrylonitrile-butadiene Rubber Under Hard Particles Condition

- 材料工程, 43(10): 79-84

- Journal of Materials Engineering, 43(10): 79-84.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.10.013

-

文章历史

- 收稿日期:2014-07-21

- 修订日期:2015-01-15

2. 浙江工业大学 过程装备及其再制造教育部工程研究中心, 杭州 310032

2. Engineering Research Center of Process Equipment and Its Remanufacture(Ministry of Education), Zhejiang University of Technology, Hangzhou 310032, China

橡胶/金属摩擦配副是最常见的密封元件材料配副形式,广泛应用于各类石化装备、交通运输、工程机械等领域的压缩机、柱塞泵、液压或气动缸上[1]。在这些设备中橡胶材料的磨损行为对其密封性能起着重要的作用,甚至直接决定了整机的工作寿命[2]。然而,工程上往往将橡胶材料视为主要易损件却忽视了软质弹性体(橡胶)对硬质金属对偶件的磨损,尤其是橡胶/金属摩擦副在服役过程中的磨屑、尘土颗粒、铸砂以及液压系统内产生的杂质颗粒或涂镀层脱落的颗粒被带入摩擦界面后金属表面的磨损将明显加剧[3]。例如,文献[4]明确指出核反应堆主冷却剂泵橡塑密封在微动作用下能引起金属表面的严重损伤;文献[5]分析了某在役盾构机唇形密封的失效机理,表明砂石微粒(SiO2)等硬质颗粒能嵌入摩擦副基体内、颗粒的存在加速了铬钴合金的磨损。

目前,国内外学者对橡胶材料的摩擦磨损行为进行了较为广泛的研究,但已有的工作主要集中于橡胶材料的填充改性、老化、涂层或润滑介质等对其摩擦学特性的影响或橡胶材料在含有固体颗粒的液体介质中的摩擦学行为[6, 7, 8, 9, 10]。例如,张嗣伟、吕晓仁等学者对橡胶/金属配副在不同介质环境中的摩擦磨损现象进行了研究[11, 12],探讨了橡胶的磨损机理及影响因素,同时也提出了相关的预防措施。国外则有学者对丁腈橡胶在不同润滑油中老化后的摩擦磨损性能进行了研究,结果表明润滑油中的老化现象会加速丁腈橡胶的磨损[13]。尽管早在20世纪60年代就已发现高分子材料快速磨损金属的特殊现象,但迄今硬质颗粒对配副材料损伤行为的影响及其作用机理尚不清晰[14, 15]。此外,大量的研究表明磨粒的形状、大小及其材料性质对摩擦副磨损性能也有重要影响[16]。因此,开展橡胶/金属配副在硬质颗粒环境条件下的软材料橡胶及其硬材料对磨副的摩擦磨损特性研究尤为重要。

丁腈橡胶的耐油性,仅次于聚硫橡胶和氟橡胶,同时它具有优良的耐磨性和气密性,在汽车、航空、石油、复印等行业中已成为必不可少的弹性材料。本研究以丁腈橡胶/不锈钢配副为研究对象,重点考察了Al2O3硬质颗粒对橡胶及其对磨副(316L不锈钢)的摩擦学特性的影响,并分析了Al2O3硬质颗粒环境条件下两摩擦副的损伤机制,以期为橡塑密封的选材及延寿提供实验依据和理论参考。

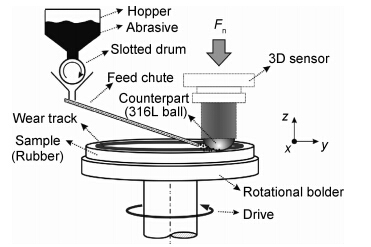

1 实验材料与方法采用增设颗粒连续供给系统的UMT-3多功能摩擦磨损试验机销-盘模块,考察Al2O3硬质颗粒环境条件下橡胶/金属配副的摩擦学行为,试验装置如示意图 1所示。图 1中上试件为施加一定法向载荷Fn的不锈钢球;下试件为丁腈橡胶板,将它固定在匀速旋转的转动盘上。此外,试验机附带的颗粒供给系统能连续均匀地将Al2O3硬质颗粒输送到摩擦副周围。

|

图 1 球-平面接触摩擦学试验装置结构示意图 Fig. 1 Schematic illustration of the tribological tester with a sphere-on-disc contact |

丁腈橡胶/不锈钢配副是流体密封中常见的材料配副形式,实验中作为对磨副的不锈钢球直径φ=9.5mm、材质为 316L,表面粗糙度Ra=0.04μm;丁腈橡胶厚度h=4mm,试样表面粗糙度Ra≈0.8μm,实验开始前将丁腈橡胶圆盘固定在旋转盘上;选用Al2O3颗粒作为试验用硬质颗粒,颗粒粒径从大到小依次为60,150,240目和600目(相应的颗粒平均尺寸约为200,110,60μm和25μm),其几何形状如图 2所示。

|

图 2 试验用Al2O3磨粒的典型SEM形貌(240目颗粒) Fig. 2 Typical SEM micrographs of Al2O3 abrasives used in the test (240 mesh particles) |

实验参数如下:法向载荷Fn=5N;相对滑动速率v=4m/s;摩擦磨损周期T=3,5,10,20,30min和60min;Al2O3颗粒的平均流量为150g/min;为减小实验误差,每组相同实验参数的实验至少重复3次。实验前后,分别用去离子水对丁腈橡胶板进行清洗,经鼓风干燥箱(35 ℃)干燥1.5 h,再用电子天平进行称重、记录。试验后,用VEGA3 SBU/SBH型扫描电子显微镜(SEM)分析试样磨损表面形貌,采用EDX分析磨损表面的成分;用AMBIOS XP-2 轮廓仪(profilometer)对橡胶磨损表面的磨痕轮廓进行测定。

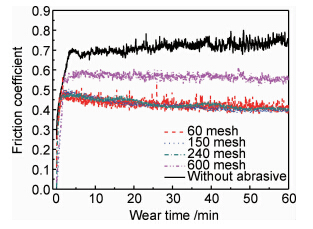

2 结果与分析 2.1 摩擦因数时变曲线作为评价材料性能的重要指标,摩擦因数的变化对材料的摩擦学性能有重要影响。图 3示出了在无磨粒和不同尺寸Al2O3颗粒下橡胶/金属配副的摩擦因数随磨损时间的变化。从图 3可以看出硬质颗粒对摩擦因数有较大的影响。在无颗粒环境下,摩擦因数经历短时间(约前200s)的迅速爬升后保持缓慢上升趋势,最终其值保持在0.75左右;而在有颗粒环境下,摩擦因数均低于无颗粒状态且表现出两种不同的变化趋势。当颗粒尺寸为600目时,摩擦因数经历快速爬升后基本维持在0.56左右;但其余3种较大尺寸的颗粒环境下,摩擦因数的变化相近,即先快速达到最高值(约0.5左右),随后却保持缓慢下降最终维持在0.4左右波动,但在较小的目数(即较大的颗粒尺寸)下摩擦因数的波动相对明显。综上所述,Al2O3颗粒均能不同程度地降低橡胶/金属配副的摩擦因数;从颗粒尺寸来看,一定范围内(如60~240目)颗粒对摩擦因数的影响较小,随着颗粒尺寸的进一步减小(如600目)摩擦因数有所升高且始终保持较稳定的值。

|

图 3 不同磨粒粒度下摩擦因数随磨损时间的演变 Fig. 3 Evolution of friction coefficient as a function of wear time under different particle sizes of the abrasives |

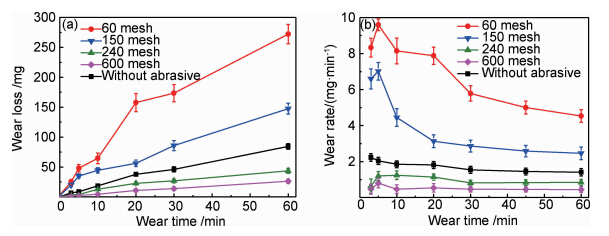

图 4示出了无Al2O3颗粒及不同尺寸Al2O3颗粒环境下丁腈橡胶的磨损量和磨损率随磨损时间的变化。由图 4可见,Al2O3颗粒尺寸对橡胶的磨损状况影响显著;相比无颗粒环境,较大颗粒尺寸的Al2O3能加速橡胶表面的磨损,而当颗粒尺寸小于240目时却能有效减缓橡胶的磨损(如图 4(a)所示)。另一方面,颗粒尺寸越小磨损率越低,在较小的颗粒(如600目和240目)或无颗粒环境下,不同磨损周期的磨损率基本保持稳定,而大颗粒(如60目和120目)环境下磨损率呈快速下降和基本稳定两个阶段(如图 4(b)所示)。

|

图 4 不同磨粒粒度下橡胶磨损量(a)和磨损率(b)随磨损时间的变化 Fig. 4 Variation in wear loss (a) and wear rate (b) of NBR as a function of wear time under different particle sizes of the abrasives |

此外,硬质颗粒的存在还会引起与橡胶配副的金属材料的快速磨损。本研究与橡胶材料摩擦配副的金属材料为316L不锈钢球,钢球磨损后试样的球缺部分可近似认为钢球的磨损体积。因此,可以利用磨损比值K=r/R来表征钢球的磨损量,这里r为切口部分圆的半径,R为球半径。图 5为不同颗粒尺寸下配副钢球磨损比值K随运行时间的变化。由图 5可知,随着磨损时间的延长,钢球磨损比值K均呈先快速上升后逐渐趋于平缓的趋势;另一方面,60目和150目颗粒环境下K值及其变化相近、240目和600目颗粒环境下也相近,且前者K值略高于后者。值得指出的是,在无颗粒环境下橡胶对金属的磨损甚微,故K值近似零。因此,颗粒的存在明显加剧了对摩副金属材料的磨损。

|

图 5 配副钢球在不同粒度磨粒下的磨损 比值K随运行时间的变化 Fig. 5 Variation of steel ball wear ratio K as a function of wear time under different particle sizes of the abrasives |

对于无颗粒工况,橡胶的磨损表面呈现橡胶磨耗所特有的典型波浪形花纹磨耗(pattern wear),上述特征与文献[17, 18]的研究结果相似。实质上,它们是一系列相互平行并垂直于滑动方向的锯齿状突起部,而与之配副的钢球表面几乎未见损伤。此时,橡胶材料的磨损机制主要是花纹磨损、黏着和疲劳磨损。无颗粒环境下橡胶的磨损行为已开展过大量的研究[6, 7, 18],损伤机理也相对清晰,这里不再赘述。

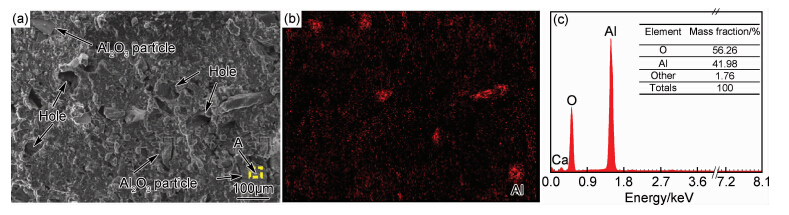

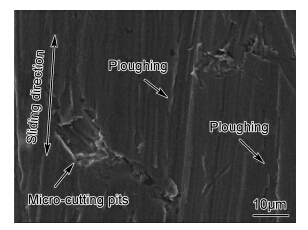

图 6为150目Al2O3颗粒环境下橡胶的表面磨损形貌及其表面元素分布和局部区域元素能谱图。由图 6(a)可见,橡胶磨损表面存在颗粒状的形貌和一些尺寸相近的小孔洞。EDX元素面扫描结果显示磨损表面有大量的铝元素存在,如图 6(b)所示;对上述颗粒状形貌进行EDX分析发现该处仅有铝和氧两种元素存在(见图 6(c)),这表明图 6(a)中颗粒状的形貌即为嵌入橡胶基体的Al2O3颗粒(见图 6(a)),而磨损表面的小孔洞是嵌入的颗粒在摩擦过程中脱落后留下的凹坑(见图 6(a))。这样,硬质颗粒嵌入橡胶后将出现“砂轮效应”,从而导致对磨副上的金属材料的快速去除(如图 5所示)。图 7为150目Al2O3颗粒环境下钢球磨损表面的典型形貌,图中磨损表面分布着大量较深的犁沟、局部区域存在微切削坑。据此可推断,不锈钢被磨损的主要损伤机制为硬质颗粒第三体层的磨粒磨损及嵌入到基体的颗粒对金属表面的微切削。而随着嵌入橡胶基体的颗粒增多,接触副主要由橡胶-颗粒-金属接触逐渐转变为橡胶-颗粒-金属和颗粒-颗粒-金属接触共存,因此整个磨损过程中,摩擦因数呈先下降后逐渐趋于稳定的趋势(见图 3)。

|

图 6 150目颗粒环境下橡胶磨损表面的SEM照片(a)、Al元素分布(b)及局部磨损区的EDX能谱曲线(c)(采样位置见图 6(a)中A) Fig. 6 SEM image(a) and EDX spectra(b) of the same rubber worn surface with 150 mesh Al2O3 particles, EDX spretra of the local worn surface(c)(sampled location as shown in A,see fig.6(a)) |

|

图 7 150目颗粒环境下对磨副钢球磨损表面的SEM照片 Fig. 7 SEM image of steel ball worn surface with 150 mesh Al2O3 particles |

图 8为600目Al2O3颗粒环境下橡胶及钢球磨损表面的扫描电镜(SEM)图。由图 8(a)可见,随着颗粒尺寸的减小(如240目和600目),橡胶逐渐表现出花纹磨损的损伤特征,但相比无磨粒环境下的橡胶磨损形貌,此时锯齿状的突起部呈不规则排布。EDX面扫描分析并未发现有Al2O3颗粒嵌入到橡胶基体内,表明较小尺寸的硬质颗粒很难嵌入到橡胶基体内,在摩擦过程中这些参与磨损的颗粒只能以滚动的第三体层存在。这样,由于缺少嵌入橡胶基体的硬质颗粒的微切削作用,金属材料的表面磨损相对较轻微。由图 8(b)可见,钢球磨损表面仅分布有较浅的犁沟,并且这些犁沟平行于滑动方向规则分布,这也是金属磨粒磨损的典型特征。因此,此时不锈钢的磨损机制主要为可充当“第三体层”硬质颗粒的磨粒磨损;而橡胶材料由于硬质颗粒充当第三体层参与磨损,磨损机制表现为局部的花纹磨损和磨粒磨损。

|

图 8 600目Al2O3颗粒环境下橡胶(a)及钢球(b)磨损表面的SEM照片 Fig. 8 SEM images of rubber (a) and steel ball (b) worn surfaces under conditions of 600 mesh Al2O3 particles |

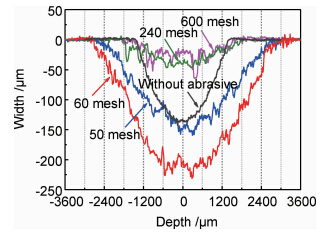

图 9所示为无颗粒和不同颗粒尺寸下橡胶的磨痕二维截面形貌。由图 9可见,与无颗粒环境对比发现,硬质颗粒参与磨损时能加剧配副材料(316L不锈钢球)的表面磨损,较大尺寸的颗粒能嵌入橡胶基体内,对金属有微切削效应。对橡胶材料来说,小尺寸的硬质颗粒充当了“润滑作用”的滚动第三体层,减小了橡胶与金属间的局部黏着,进而有效减缓了橡胶的表面磨损;相反,当颗粒尺寸较大时硬质颗粒的微观切削作用加剧了橡胶的磨损。据此,工程上应尽量保持橡胶密封圈周围环境的清洁,尤其要避免硬质颗粒进入橡胶/金属密封界面,以防止金属和橡胶密封面的表面磨损,从而延长其密封寿命。

|

图 9 无颗粒和不同颗粒尺寸下丁腈橡胶磨损表面的二维截面形貌 Fig. 9 2D profile of NBR worn scars under conditions of no particles and particles with different sizes |

(1)颗粒参与磨损有效降低了两接触副间的摩擦因数;当颗粒尺寸较小(如600目)时,硬质颗粒充当第三体层,摩擦因数相对稳定;较大尺寸的颗粒能嵌入橡胶基体,局部区域为金属-颗粒-颗粒接触,此时摩擦因数较低。

(2)无颗粒状态下丁腈橡胶呈现出橡胶磨耗所特有的典型波浪形花纹磨耗;当颗粒参与磨损时,较小尺寸的颗粒作为第三体层能有效减缓橡胶的表面磨损,其磨损机制主要为局部花纹磨损和磨粒磨损。较大尺寸的硬质颗粒嵌入橡胶基体,具有微观切削效应,从而加剧了橡胶自身的磨损。

(3)颗粒参与磨损均不同程度地加剧了金属材料的表面磨损;无颗粒环境下金属几乎未被磨损;当颗粒尺寸较小时,配副不锈钢主要以磨粒磨损为主;随着颗粒尺寸的增大,配副不锈钢主要损伤机制为硬质颗粒第三体层的磨粒磨损及嵌入到橡胶基体的颗粒对金属表面的微切削作用。

| [1] | 蔡仁良. 流体密封技术:原理与工程应用[M]. 北京:化学工业出版社,2013. CAI R L. Fluid Sealing Technology-Principles and Engineering Applications[M]. Beijing: Chemical Industry Press, 2013. |

| [2] | STOLARSKI T A, TUCKER M. Frictional performance of an O-ring type seal at the commencement of linear motion[J]. Tribology Letters, 1996, 2(4): 405-416. |

| [3] | 邹建华, 吴榕. 分析液压缸活塞杆密封失效原因及防止措施[J].液压与气动密封, 2005, (5): 46-48. ZOU J H, WU R. Sealing failure analysis of hydraulic cylinder's rod and preventive measures[J]. Hydraulics Preumatics & Seals, 2005, (5): 46-48. |

| [4] | DARLING S. Main Coolant Pump Seal Maintenance Guide[M]. USA: Electric Power Research Institute(EPRI), 1993. |

| [5] | SEBASTIANI M, MANGIONE V, DE FELICIS D. Wear mechanisms and in-service surface modifications of a satellite 6B Co-Cr alloy[J]. Wear, 2012, 290-291(6): 10-17. |

| [6] | 吕仁国, 李同生, 刘旭军. 橡胶摩擦磨损特性的研究进展[J]. 高分子材料科学与工程, 2002,18(5): 12-15. LV R G, LI T S, LIU X J. Advances in study on friction-wear of rubbers[J]. Polymer Materials Science & Engineering, 2002, 18(5):12-15. |

| [7] | ZHANG S W. State-of-the-art of polymer tribology[J]. Tribology International, 1998, 31(1-3): 49-60. |

| [8] | FELHOS D, KARGER-KOCSIS J. Tribological testing of peroxide-cured EPDM rubbers with different carbon black contents under dry sliding conditions against steel[J]. Tribology International, 2008, 41(5): 404-415. |

| [9] | 庞佑霞, 许焰, 张昊, 等. 微/纳米复合涂层的抗冲蚀磨损性能[J]. 材料工程, 2013, (9): 60-63. PANG Y X, XU Y, ZHANG H, et al. Erosion resistance of micro/nano composite coating[J]. Journal of Materials Engineering, 2013, (9): 60-63. |

| [10] | WANG L P, GUAN X Y, ZHANG G A. Friction and wear behaviors of carbon-based multilayer coatings sliding against different rubbers in water environment[J]. Tribology International, 2013, 64(8): 69-77. |

| [11] | 何仁洋, 张嗣伟, 王德国. 在干摩擦和边界润滑条件下丁苯橡胶对20#钢的磨损机理研究[J]. 石油大学学报(自然科学版), 2002, 26(1): 59-63. HE R Y, ZHANG S W, WANG D G. Mechanism of wear of 20# steel by styrene-butadiene rubber under the conditions of dry friction and boundary lubrication[J]. Journal of the University of Petroleum, China, 2002, 26(1): 59-63. |

| [12] | 张益, 王世杰, 吕晓仁, 等. 天然石油介质中丁腈橡胶-45#钢摩擦规律研究[J]. 润滑与密封, 2010, 35(8): 51-53. ZHANG Y, WANG S J, LV X R, et al. Study of friction of NBR by 45# steel in crude oil medium[J]. Lubrication Engineering, 2010, 35(8): 51-53. |

| [13] | MOHAMMADREZA M, ELISABET K, BRAHAM P. Tribological behavior of an elastomer aged in different oils[J]. Tribology International, 2008, 41(9-10): 860-866. |

| [14] | VINOGRADOV G V, MUSTAFAEV V A, PODOLSKY Y Y. A study of heavy metal-to-plastic friction duties and of the wear of hardened steel in the presence of polymers[J]. Wear, 1965, 8(5): 358-373. |

| [15] | 何仁洋, 张嗣伟. 塑料与橡胶材料磨损金属的研究进展[J]. 摩擦学学报, 2000, 20(3): 232-235. HE R Y, ZHANG S W. Advances in study on wear of metal by plastics and rubbers[J]. Tribology, 2000, 20(3): 232-235. |

| [16] | REN X Y, PENG Z J, HU Y B, et al. Abrasive wear behavior of TiCN cermets under water-based slurries with different abrasives[J]. Tribology International, 2013, 66(10): 35-43. |

| [17] | SCHALLAMACH A. Friction and abrasion of rubber[J]. Wear, 1958, 1(5): 384-417. |

| [18] | ZHANG S W. Investigation of abrasion of nitrile rubber[J]. Wear, 1984, 57(4): 769-778. |