文章信息

- 王其磊. 2015.

- WANG Qi-lei. 2015.

- 磁性MH/Fe3O4/SR复合材料的耐热机理及摩擦性能

- Heat-resistant Mechanism and Friction Property of Magnetic MH/Fe3O4/SR Composites

- 材料工程, 43(10): 73-78

- Journal of Materials Engineering, 43(10): 73-78.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.10.012

-

文章历史

- 收稿日期:2014-04-30

- 修订日期:2014-12-15

橡胶具有优异的耐热性、耐寒性、耐油性,因此被广泛用作弹性密封材料,但是由于橡胶其本身的摩擦因数较大,密封过程中而对零件造成不必要的磨损,甚至影响产品的使用性能[1, 2, 3, 4, 5]。而在温度过高情况下,则会导致橡胶软化,对零件断面形成黏结,影响力学的运转。因此大量的研究者开始着手于从内部结构上来改善橡胶材料的摩擦磨损性能,提高橡胶的耐热阻燃性[6, 7, 8]。现有的研究表明适量加入金属氧化物及阻燃剂等填料都不同程度地提高了高聚物的耐磨性或耐热性,其中由于纳米材料具有优异性能,使其在复合材料的研究中得到了相当程度的重视[9, 10, 11, 12, 13, 14]。

利用纳米磁性材料与阻燃剂制作的复合材料,其纳米粒子与基体之间能够实现很好的结合,且纳米粒子能够很好地补强基体材料。磁性填充物与阻燃剂对于橡胶复合材料的物理力学性能,磁学性能以及物理热稳定性有着至关重要的影响。

目前关于磁性橡胶的研究多局限于减震特性及磁性能的研究,且对应用广泛的硅橡胶加入磁性粒子后的摩擦及耐热等性能变化未见报道。因此本文分别选用性能优良的纳米Fe3O4粒子、纳米MH粒子与硅橡胶进行共混,制备了纳米磁性MH/Fe3O4/SR复合材料,并对其各项性能进行了测试。

1 材料制备与测试 1.1 材料纳米四氧化三铁(Fe3O4)粒子为马鞍山磁粉厂产品,平均粒径为100nm。氢氧化镁(MH)阻燃剂为美国雅宝公司产品,硅橡胶(SR)为兰州合成橡胶厂产品。半补强炭黑为青岛橡胶厂产品,其他配料均为市售产品。

1.2 制备混炼工艺在开炼机(XK-150)上进行,SR 胶料在开炼机上按照常规顺序加入配合剂。基本配方质量phr为: SR80phr、氧化锌2phr、 硫磺1phr、促进剂DM 1phr、补强白炭黑20phr、硬脂酸1phr,偶联剂2phr,对比用料按10,20,30phr加入纳米Fe3O4粒子,不同纳米Fe3O4粒子添加量的复合材料在按10,20,30phr加入纳米MH粒子。下片后的混炼胶放置在平整、洁净的金属板上,放置6h后进行硫化。用硫化机(Y33-50A)打压预热1min后开始硫化计时,硫化温度150.0℃±0.5℃,硫化时间为30min,制成磁性MH/Fe3O4/SR复合材料在U5-10型充磁机上充磁,充磁时磁感应强度大于1.2T,充磁时间20min。

1.3 性能测试测试环境温度为21℃±2℃,相对湿度为30%~50%。MH/Fe3O4/SR复合材料的拉伸强度、伸长率按GB/T528—1998标准在PDL-1000N电子拉力试验机上测定,试样尺寸为:6mm×2mm。邵尔A硬度按GB/T531—1999标准用MC010-TH200型橡胶硬度计测定,试样尺寸为:φ24.5mm×8mm。采用JSM-5600LV低真空扫描电子显微镜(SEM)观察断面微观形貌。X射线能量色散谱仪(EDS)测定元素含量。热重分析采用TGA 27 型热重分析仪,N2气体,升温速率10℃·min-1。热释放速率用标准型锥形量热仪(Cone calorimeter) 进行燃烧性能测试,热辐射功率为35kW·m-2。采用UMT-2MT摩擦试验机摩擦磨损性能进行测试,试验过程中,UMT摩擦磨损试验机的往复频率为10Hz,行程为10mm,速率为0.6m·s-1,时间分别为5min,正压力为2N,试样尺寸为44mm×6mm。

2 实验结果与讨论 2.1 断面微观结构图 1中分别给出了磁性MH/Fe3O4/SR复合材料的断面微观结构图。图 1(a)为10phrFe3O4/10phrMH,从图 1(a)中可以清晰地看出Fe3O4与MH均匀地分布在SR基体中,无明显的团聚现象,说明在少量添加时两种粒子均能较好的在复合材料内部分布。但是随着添加量加大,纳米粒子则由于较强的磁性吸附在一起及混炼造成的在复合材料内部出现了局部团聚现象,如图 1(b),(c)所示。其中图 1(b)为10phrFe3O4/30phrMH,图 1(c)为30phrFe3O4/10phrMH,比较图 1(b)与图 1(c)可以看出图 1(c)的团聚现象明显多于图 1(b),这是由于Fe3O4粒子具有一定的吸附性,混炼过程中更容易发生团聚现象。

|

图 1 不同纳米粒子配比的MH/Fe3O4/SR复合材料断面微观结构SEM图 (a)10phr Fe3O4/10phrMH;(b)10phr Fe3O4/30phrMH;(c)30phr Fe3O4/10phrMH Fig. 1 SEM images of MH/Fe3O4/SR composites filled with different mass fraction of nano-particles (a)10phr Fe3O4/10phrMH;(b)10phr Fe3O4/30phrMH;(c)30phrFe3O4/10phrMH |

从图 1可以看出,纳米粒子和SR基体较好地融合在一起使得SR基体中的纳米粒子和SR基体界面模糊。混炼过程中纳米Fe3O4与纳米MH粒子比表面积较大的高能表面材料与SR低表面能材料之间倾向于相互吸附,这种吸附可以使得SR对纳米粒子的有效包裹,并且纳米Fe3O4与纳米MH粒子很好地填补了SR的内部缺陷。同时,SR基体与纳米Fe3O4粒子之间,SR基体与MH粒子之间可能存在的双偶极作用也是造成两相界面结合紧密的原因。

表 1给出了利用EDS测定的50μm范围内Fe和Mg元素的含量分布,复合材料中Fe/Mg元素的质量百分比与纳米粒子的添加量基本相符。这说明MH元素基本分布均匀,纳米Fe3O4虽然存在局部团聚的不均匀分布现象,就整体分布情况对比分析发现,纳米粒子基本分布均匀。

| Filler Mg/Fe3O4 | Mass fraction of Mg/% | Mass fraction of Fe/% |

| 10phr/10phr | 8.21 | 8.75 |

| 10phr/30phr | 7.49 | 26.32 |

| 30phr/10phr | 18.71 | 6.45 |

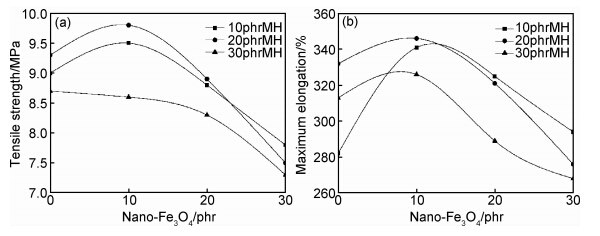

不同填充量的MH/Fe3O4/SR复合材料的拉伸强度、伸长率变化曲线,如图 2所示。从图 2中可以看出随着纳米填料的加入,MH/Fe3O4/SR复合材料的拉伸强度、伸长率略有升高,当配比20phrMH/10phrFe3O4时,复合材料的拉伸强度与伸长率分别为9.78MPa和345%,较普通硅橡胶提高了5%左右。这是因为纳米MH与纳米Fe3O4在SR得到了较好的分散,并且纳米粒子在SR基体中形成了了较好的界面层结构,有利于复合材料强度的提高。但是随着纳米粒子添加量不断加大,复合材料中的纳米粒子团聚现象不断增多(如图 1所示)。此时,纳米粒子在SR基体中的包裹减弱,粒子与粒子之间的间距减小,且两相界面黏结强度变差,不良应力集中点的产生导致体系强度反而下降。对不同配比的复合材料比较发现:复合材料添加20phrMH/10phrFe3O4拉伸强度、伸长率性能较优。

|

图 2 MH/Fe3O4/SR复合材料的拉伸强度(a)与伸长率(b)变化曲线 Fig. 2 Change curves of tensile-strength (a) and maximum elongation (b) of MH/Fe3O4/SR composites |

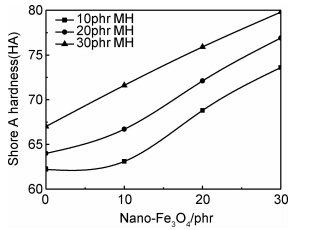

图 3给出了不同纳米粒子配比填充量的MH/Fe3O4/SR邵尔A硬度的变化曲线。由图 3可见MH/Fe3O4/SR复合材料的硬度略大于纯SR。普通SR的邵尔A硬度为61,添加纳米粒子后,复合材料的硬度逐渐得到提高。对比不同纳米粒子的配比质量phr的复合材料发现,两种粒子均能改善复合材料的硬度,可以使材料在经受破坏时引发银纹,研究发现纳米Fe3O4粒子与MH粒子本身的硬度大于SR的硬度,在SR中加入纳米Fe3O4粒子与MH粒子有效地填补了SR的空穴,使得复合材料内部更加紧密;均匀分散的刚性粒子周围形成了具有一定厚度界面层,且玻璃纤维具有较好的韧性,对复合材料的增韧具有较好的作用。当两种粒子添加量配比为30phr/30phr时,复合材料的邵尔A硬度为79。

|

图 3 MH/Fe3O4/SR复合材料的邵尔A硬度变化曲线 Fig. 3 Change curves of Shore A hardness of MH/Fe3O4/SR composites |

为进一步考察不同配比填充剂对硅橡胶耐热性能的影响,将对三种典型的填充剂配方的橡胶复合材料在N2环境下,按10℃/min的升温速率从室温加热升温,得到的热失重(TGA)曲线,见图 4。从图 4中a曲线可以看出普通的SR在320℃时开始分解,当达到420℃时,高温失重达到平衡,普通的硅橡胶几乎全部分解,剩余的只是补强剂白炭黑以及未分解的杂质。当两种填充剂配比为10phr/10phr时可以看到硅橡胶的分解温度明显提高达到350℃,质量损失速率略有降低,可见两种粒子的添加起到了一定的耐热作用,延缓了复合材料的分解。当填充剂配比为10phrMH/30phr Fe3O4以及30phrMH/10phrFe3O4时,发现10phrMH/30phr Fe3O4配比材料的分解温度进一步提高,说明纳米Fe3O4也起到了一定耐热作用,且质量损失率较低,但是配比30phrMH/10phr Fe3O4材料的耐热性能更为明显,分解温度提高为450℃,说明加入的MH中含有结晶水,在升温过程中要先于橡胶发生分解反应,造成了热失重曲线向低温方向移,纳米MH的耐热效果优于纳米Fe3O4。

|

图 4 MH/Fe3O4/SR复合材料的热失重曲线 Fig. 4 Change curves of tensile-strength of MH/Fe3O4/SR composites |

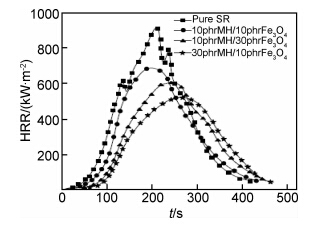

采用锥形量热仪纯SR及三种不同添加量的复合材料的耐热性能进行了测试,其结果见表 2。

| Sample phr ratio | TTI/s | AvEHC/(mJ·kg-1) | PHRR/(kW·m-2) | AvHRR/(kW·m-2) | TSP/(m2·kg-1) |

| Pure SR | 37.0 | 31.4 | 987.0 | 459.0 | 1207.0 |

| MH/Fe3O410/10 | 39.0 | 29.4 | 754.0 | 390.0 | 989.0 |

| MH/Fe3O4 10/30 | 40.0 | 28.6 | 689.0 | 360.0 | 690.0 |

| MH/Fe3O430/10 | 42.0 | 25.4 | 497.0 | 290.0 | 642.0 |

从表 2可以看出三种不同配比的三种复合材料点燃时间均略有延长。当添加更多phr量的Fe3O4后,Fe3O4对橡胶起到了稀释的作用,这时材料的点燃时间增加,而添加更多phr量纳米MH时,点燃时间较长,表现出较好的耐热作用。此外,从表 2 还可以比较看出,配比为10phrMH/10phr Fe3O4复合材料和配比为10phrMH/30phr Fe3O4复合材料的平均释热总量(AvEHC)相差不大,即纳米Fe3O4的阻燃机理是固相阻隔机理。

由图 5可知,与纯SR相比,加入一定量的纳米MH粒子和纳米Fe3O4粒子后,MH/Fe3O4/SR纳米复合材料的热释放峰值(peak HRR)和平均热释放率(PHRR)的值明显降低,并且峰值出现的时间延后,当加入的量10phrMH和30phr Fe3O4的时候,peakHRR和平均HRR的值进一步下降,但下降趋势减缓,这是由于Fe3O4在橡胶基体中产生了一定的阻隔保护作用; 在燃烧时Fe3O4还可以在材料断面形成隔离层,有效阻碍燃烧热向未燃部分传递,以及分解产物向火焰区扩散,减缓了挥发物产生的速率,从而使聚合物的HRR和peak HRR降低。当10phrMH和30phr Fe3O4时,MH/Fe3O4/SR纳米复合材料具有更低的平均HRR和peak HRR的值有所增加,可见,纳米MH的阻燃性能明显优于Fe3O4,燃烧过程中复合材料中纳米MH主要是脱水降热,形成MgO隔热层,而Fe3O4在橡胶基体中产生了一定的阻隔保护作用,但是可以确定两种粒子均能有效改善复合材料的阻燃性能。

|

图 5 MH/Fe3O4/SR复合材料的热释放速率 Fig. 5 Heat release rates of MH/Fe3O4/SR composites |

由表 2可知,MH/Fe3O4/SR纳米复合材料的总烟气释放量(TSP)比纯SR值有明显的降低,比较发现加入30phrFe3O4比加入10phrFe3O4有更好的TSP 值。这是由于纳米Fe3O4粒子具有很强的吸附作用,能够吸附生成的炭,从而降低了燃烧的生烟速率,并且由于MH具有较好抑烟性,有效改善硅橡胶的发烟量。比较发现,两种粒子均能有效改善硅橡胶的生烟速率,且纳米MH略优于纳米Fe3O4粒子抑烟性。

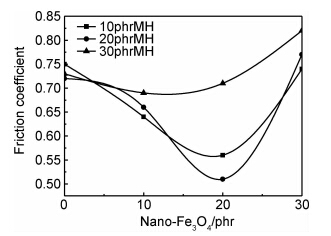

2.4 摩擦性能图 6给出MH/Fe3O4/SR纳米复合材料在2N压力下,摩擦因数随着纳米粒子添加量的变化而产生的变化曲线。可以发现纳米MH可以较好地改善硅橡胶的摩擦因数,当填充量为20phr时,摩擦因数下降明显。随着添加Fe3O4粒子phr数的增加,摩擦因数进一步下降,当添加20phr数达到最低,说明纳米Fe3O4粒子改善摩擦因数的性能优于MH,且添加20phr时,效果最优,达到了0.52。纳米颗粒增强了基体强度,使得试验机与复合材料试样之间的相对作用减弱,且局部摩擦高温可促复合材料表面的纳米Fe3O4形成具有滚动润滑作用的微球体,从而在摩擦副表面相互运动过程中形成润滑保护膜,保护膜可以有效改善摩擦副表面缺陷,提高零部件使用寿命; 同时,在没有磁场的情况下纳米Fe3O4磁性粒子不显示磁性,但是单个磁粒子仍吸附金属表面,使得形成的保护膜较好的吸附于金属表面起到了较好的抗磨作用。但是随着添加量得进一步加大,摩擦因数逐渐变大,这是由于混炼时,由于纳米粒子间的相互吸附,使得混炼不易分布均匀,容易形成较大部分团聚现象,使得材料的摩擦学性能受到大幅度影响,导致摩擦因数升高。

|

图 6 MH/Fe3O4/SR复合材料的摩擦因数变化曲线 Fig. 6 Change curves of friction coefficient of MH/Fe3O4/SR composites |

(1)纳米Fe3O4粒子和MH粒子在SR基体中分布的较为均匀。纳米Fe3O4和MH粒子的填入,能从一定程度上提高了SR的拉伸强度、伸长率、硬度得到明显改善,且两种粒子配合加入效果更优,添加20phrMH/10phr Fe3O4效果最优,复合材料的拉伸强度与伸长率分别为9.78MPa和345%。

(2)两种粒子的加入使得复合材料热分解速率,HRR,TSP和EHC动态燃烧数据均提高5%左右,研究表明纳米MH粒子和纳米Fe3O4对硅橡胶具有较好的协效耐热作用,其中,纳米MH的效果较好。

(3)从摩擦因数变化可以看出,两种粒子均能有效改善硅橡胶的摩擦性能,当纳米添加量为20phrMH/20phrFe3O4时,复合材料的摩擦因数为0.52,纳米Fe3O4粒子的减磨作用更为明显,说明两种粒子对硅橡胶的减磨具有极好的配合特性。

| [1] | 傅政.橡胶材料性能与设计应用[M]. 北京: 化学工业出版社, 2003. FU Z. The Design and Application of Rubber Material [M]. Beijing: Chemical Industry Press, 2003. |

| [2] | PREMA K H, PHILIP KURIAN, JOY P, et al. Physicomechanical and magnetic properties of neoprene based rubber ferrite composites[J]. Polymer-plastics Technology and Engineering, 2008, 47(2):137-146. |

| [3] | 刘继纯, 常海波, 李晴媛, 等. Mg(OH)2/聚苯乙烯复合材料的阻燃机制[J].复合材料学报, 2012, 29(5): 32-40. LIU J C,CHANG H B,LI Q Y,et al. Flame retardant mechanism of Mg(OH)2/polystyrene composites[J]. Acta Materiae Compositae Sinica, 2012, 29(5): 32-40. |

| [4] | TAGUETA A, CASSAGNAUB P, LOPEZ J M, et al. Structuration, selective dispersion and compatibilizing effect of nano-fillers in polymer blends[J].Progress in Polymer Science, 2014, 39(8):1526-1563. |

| [5] | LAETITIA M, OLIVER C, MICHAL K, et al. Implementation of metal-free ring-opening polymerization in the preparation of aliphatic polycarbonate materials[J].Progress in Polymer Science,2014, 39(6): 1144-1164. |

| [6] | 张春梅, 杜华太,庞明磊,等. 有机蒙脱土/氢化丁腈橡胶纳米复合材料的结构和性能[J].航空材料学报,2013, 33(5):66-71. ZHANG C M, DU H T, PANG M L, et al. Structure and performance of OMMT/hydrogenated nitrile rubber nano-composite material[J]. Journal of Aeronautical Materials, 2013, 33(5):66-71. |

| [7] | PATTANA K,PONGDHOM S, NiITTAYA R. Mechanical and electrical properties of natural rubber and nitrile rubber blends filled with multi-wall carbon nanotube: Effect of preparation methods[J]. Polymer Testing, 2013, 32(4): 731-738. |

| [8] | 胡晓. Fe3O4/聚乙烯磁性复合材料的阻燃性能研究[J]. 消防科学与技术, 2012, 31(2):171-173. HU X. Fire resistance performance of Fe3O4/polythene magnetic composite[J]. Fire Science and Technology, 2012, 31(2):171-173. |

| [9] | HE S J, WANG Y Q, XI M M, et al. Prevention of oxide aging acceleration by nano-dispersed clay in styrene- butadiene rubber matrix[J]. Polymer Degradation and Stability, 2013, 98(9):1773-1779. |

| [10] | RAJASEKAR R, KAUSHIK P, GERT H, et al. Development of nitrile butadiene rubber-nanoclay composites with epoxidized natural rubber as compatibilizer[J]. Materials & Design, 2009, 30(9): 3839-3845. |

| [11] | YU H Y, ZHANG Y, CHEN S G, et al. Study on the properties of ethylene-vinyl acetate rubber vulcanizate filled with superfluous magnesium hydroxide/methacrylic acid[J]. Journal of Applied Polymer Science, 2011, 119(3): 1813-1819. |

| [12] | 庞佑霞,许焰,张昊,等. 微/纳米复合涂层的抗冲蚀磨损性能[J].材料工程, 2013, (9):60-63. PANG Y X, XU Y, ZHANG H,et al. Erosion resistance of micro/nano composite coating[J]. Journal of Materials Engineering, 2013, (9):60-63. |

| [13] | 沈尔明,李晓欣,王志宏,等.长期储存后橡胶材料湿热老化分析[J].材料工程,2013, (7):87-91. SHEN E M, LI X X, WANG Z H, et al. Hygrothermal aging analysis of rubber materials after long-term storage[J].Journal of Materials Engineering, 2013, (7): 87-91. |

| [14] | WANG X J,CHI Y L,LIU H B, et al. Research on the impact and friction and wear properties of acrylonitrile-butadiene-rubber composites filled with SiC and graphite[J]. Journal of Thermoplastic Composite Materials,2014, 27 (8):1013-1021. |