文章信息

- 丁昊昊, 王文健, 郭俊, 刘启跃, 朱旻昊. 2015.

- DING Hao-hao, WANG Wen-jian, GUO Jun, LIU Qi-yue, ZHU Min-hao. 2015.

- 轴重对轮轨材料滚动磨损与损伤行为影响

- Effect of Axle-load on Rolling Wear and Damage Behaviors of Wheel and Rail Materials

- 材料工程, 43(10): 35-41

- Journal of Materials Engineering, 43(10): 35-41.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.10.006

-

文章历史

- 收稿日期:2014-04-15

- 修订日期:2014-09-15

轮轨摩擦副是铁路运输工具的关键部件,列车运行、牵引和制动都需要轮轨间作用力才能实现。随列车轴重和速度增加,轮轨磨损和疲劳现象也变得更加严重[1, 2, 3, 4]。车轮踏面和钢轨表面更容易形成表面剥离、擦伤、压溃、甚至断裂等现象,降低了轮轨的安全性能和使用寿命[5, 6, 7]。除列车速度、轮轨材料、轮轨几何外形等因素外,轴重是影响轮轨材料抗磨损性能和抗疲劳性能的关键因素[8, 9, 10, 11]。多年来,众多国内外研究人员针对轴重对轮轨材料摩擦磨损性能的影响以及重载情况下轮轨材料的性能进行了大量研究。Grassie等概述了瑞典现场重载钢轨的滚动接触疲劳损伤情况,并讨论了钢轨打磨技术对减轻钢轨疲劳损伤的作用[12]。Clayton在实验室条件下通过磨损率和接触应力研究了轴重和轮轨材料磨损率的关系,结果发现轴重越大,材料磨损率越大[13]。王文健等利用MMS-2A型微机控制摩擦磨损试验机,研究了三种不同接触应力对轮轨材料滚滑摩擦磨损性能的影响,结果发现随接触应力增加,车轮试样和钢轨试样磨损率增加,表面损伤更加严重[14]。钟雯利用JD-1轮轨模拟试验机研究了16,21,25t轴重时,U75V热轧钢轨钢的磨损性能,结果发现轴重越大,钢轨磨损越严重[15]。国内外研究成果大多通过测量磨损量来讨论轮轨材料的抗磨损性能,相对缺乏对轮轨材料抗疲劳性能的研究以及从磨屑形貌和成分分析轮轨磨损机制的研究,而车轮和钢轨上的疲劳裂纹对列车运行安全影响更大[16],疲劳裂纹是引发车轮轮辋和钢轨断裂,导致灾难性事故的主要原因。

为进一步了解轴重对轮轨材料抗磨损和抗疲劳性能的影响,利用WR-1轮轨滚动磨损试验机开展轮轨滚滑实验,通过轮轨试样磨损率、硬化率、表面磨痕、裂纹、塑性变形、磨屑等分析轴重对轮轨材料抗磨和抗疲劳性能的影响,研究结果可为认识轮轨损伤机制、优化轮轨材料、提高列车运行安全提供有益的技术指导。

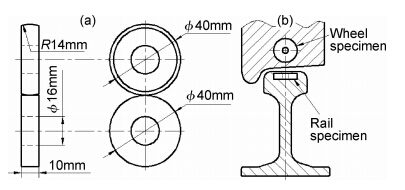

1 实验材料与方法实验在WR-1轮轨滚动磨损实验机上进行,通过两个轮形试样来模拟实际运行中的车轮和钢轨,上试样为车轮试样,下试样为钢轨试样,轮轨试样最大外直径均为40mm,厚度为10mm。实验采用赫兹模拟准则,即保证实验室条件下轮轨试样间平均接触应力和椭圆形接触斑长短轴之比与现场工况相同。根据赫兹模拟准则计算得出,钢轨试样轴向轮廓为直线,车轮试样轴向轮廓为半径14mm的圆弧。轮轨试样尺寸与取样位置如图 1所示。

|

图 1 轮轨试样尺寸(a)和取样位置(b) Fig. 1 Size(a)and sampling position(b)of wheel/rail specimens |

实验参数:下试样转速100r/min,上试样转速97.26r/mim,滑差率为2.38%;实验时间为32h。车轮试样取自ER9车轮踏面处,钢轨试样取自U71Mnk钢轨轨头处(图 1(b)),轮轨材料的化学成分和力学性能见表 1。实验模拟五种现场轴重12,16,21,25,30t,根据赫兹模拟准则计算得到实验机法向加载力分别为90,120,150,180,220N。

| Mass fraction/% | Mechanical property | ||||||

| C | Si | Mn | P | S | σb/MPa | δ5/% | |

| Wheel | 0.56-0.60 | ≤0.40 | ≤0.80 | ≤0.020 | ≤0.015 | 965 | ≥12 |

| Rail | 0.65-0.75 | 0.10-0.50 | 0.80-1.30 | ≤0.025 | 0.008-0.025 | 980 | ≥9 |

实验在常温干态下进行,利用电子分析天平(JA4103)测量实验前后轮轨试样质量,计算轮轨试样磨损率;利用MVK-H21维氏硬度仪测量试样硬度值;利用OLYMPUS BX60M光学显微镜观测试样塑性变形和裂纹现象;利用JSM-7001F扫描电子显微镜观测试样磨损后表面磨痕损伤形貌和磨屑形貌;利用Bruker D8 Discover X射线衍射仪分析磨屑成分。

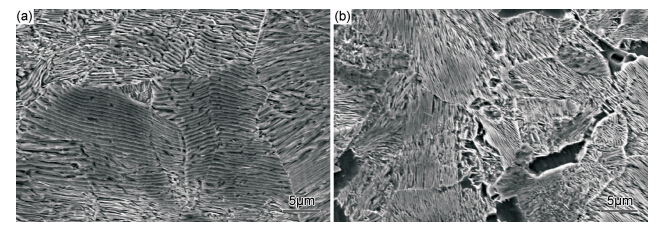

2 结果与分析 2.1 滚动磨损行为图 2给出了实验前轮轨试样经过浓度为4%的硝酸酒精溶液腐蚀过后的微观组织SEM照片。通过SEM照片可以看出,钢轨材料主要是由珠光体构成,车轮材料由珠光体和介于珠光体晶界间的铁素体混合组成,珠光体呈现为铁素体和渗碳体片层整齐相间结构,车轮中珠光体晶粒普遍小于钢轨珠光体晶粒,车轮珠光体片层间距小于钢轨珠光体片层间距。因为钢轨含碳量约为0.71%(质量分数),在冷却过程中几乎全部形成珠光体组织共析钢,其中铁素体和渗碳体片状平行排列;车轮含碳量相对较小,在冷却过程中形成珠光体和铁素体混合的亚共析钢。钢轨在热处理过程中采用喷雾或喷风淬火方式,而车轮采用直接对踏面喷水淬火方式以提高冷却效率来细化晶粒并使珠光体片层结构更加致密,从而提高车轮踏面硬度。图 3为实验前测得的轮轨试样硬度,从图 3中可看出,车轮材料硬度大于钢轨材料,车轮与钢轨硬度比约为1.05。

|

图 2 轮轨试样微观组织 (a)钢轨;(b)车轮 Fig. 2 Microstructure of wheel/rail specimen (a)rail;(b)wheel |

|

图 3 轮轨试样硬度 Fig. 3 The hardness of rail/wheel specimens |

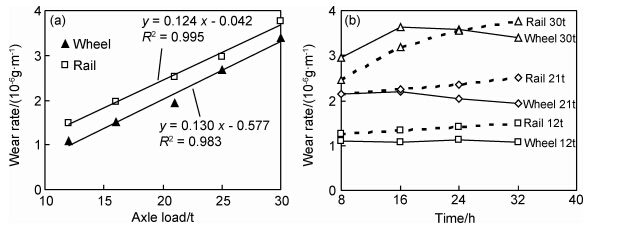

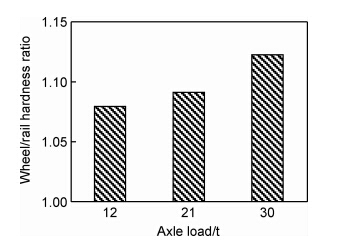

图 4为轮轨试样磨损率(磨损量与滚动距离比值)与轴重和实验时间的关系。从图 4(a)中看出,相同轴重下,钢轨试样磨损率大于车轮试样,车轮材料耐磨性优于钢轨材料;车轮和钢轨的判定系数R2均大于0.98,这说明实验结束时车轮和钢轨磨损率随轴重增加呈现较好的线性增加趋势。图 4(b)为轮轨试样磨损率随实验时间的变化曲线。车轮磨损率随时间呈现先增加后减小趋势,钢轨磨损率随时间呈现增加趋势。轴重较小时,轮轨试样磨损率变化趋势不明显,轴重越大,轮轨试样磨损率变化趋势越明显。因为在实验初期,轮轨试样表面由光滑变得粗糙并开始出现损伤,轮轨试样摩擦磨损变得严重,磨损率增大。随实验进行,轮轨试样表面损伤趋于稳定。同时,图 5(a)为12t时轮轨试样硬化率(实验前后材料硬度增加量与原始硬度的比值)随时间变化曲线,可以看出,实验稳定后车轮硬化率大于钢轨硬化率,则轮轨硬度比增大,车轮试样磨损减轻,钢轨试样磨损加重。图 5(b)为轮轨试样硬化率与轴重的关系,图 6为轮轨硬度比(车轮硬度与钢轨硬度的比值)随轴重的变化规律,可以看出,轴重越大,轮轨试样硬化率越大,车轮试样硬化率增大趋势更加明显(图 5(b)),轮轨硬度比越大(图 6),则车轮磨损率先增后减趋势以及钢轨磨损率增加趋势都愈加明显。综上所述可以发现,试样硬度与其耐磨性呈正相关性:轮轨摩擦副中硬度较大的试样磨损率较小,耐磨性能较强;实验稳定后,轮轨试样硬度比越大(即相对于钢轨试样,车轮试样硬度越大),车轮磨损率越小,耐磨性能更强。

|

图 4 轮轨试样磨损率与轴重(a)和时间(b)的关系 Fig. 4 The wear rate change of wheel/rail specimens with axle load(a)and test time(b) |

|

图 5 轮轨试样硬化率与实验时间(a)和轴重(b)的关系 Fig. 5 The hardening rate change of wheel/rail specimens with time(a)and axle load(b) |

|

图 6 轮轨试样硬度比 Fig. 6 The hardness ratio of wheel/rail specimens |

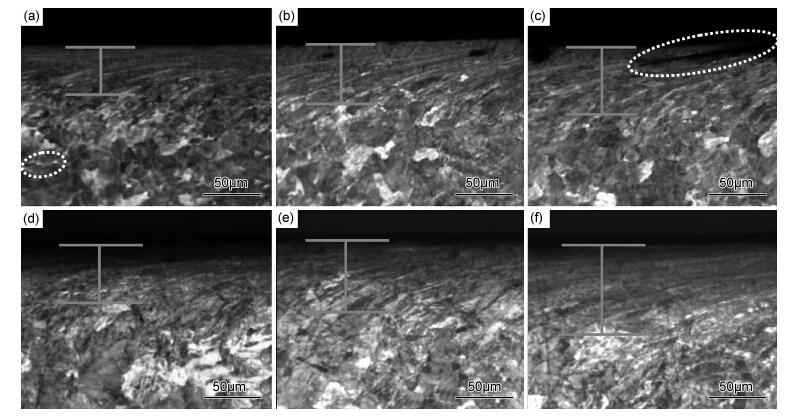

图 7为轮轨试样塑性变形OM照片。从图 7可看出,轴重越大,轮轨试样塑性变形层越厚,车轮塑变层厚度小于钢轨。塑性变形是轮轨接触面摩擦力导致表面材料朝摩擦力方向的流动累积,在塑性变形过程中铁素体质地较软容易被磨掉(图 7(a)中椭圆虚线内白色物体为车轮材料铁素体),因此越靠近试样表面铁素体越少;轮轨材料中珠光体晶体发生流动变形,珠光体内渗碳体破碎,铁素体减少,塑性变形层表层材料碳含量增加,硬度变大,这种现象被称为表面加工硬化。图 5(a)表明轮轨试样硬化率呈现先明显增加后趋于稳定的变化趋势,因为在滚滑摩擦实验初期,表层加工硬化使得轮轨试样表面硬化率明显增加,而后试样表层材料剥落和加工硬化共同作用,当加工硬化速度和材料剥落速度趋于平衡时,轮轨硬化率趋于稳定。图 5(b)表明轮轨试样硬化率均随轴重增加呈现增加趋势,因为轴重越大,轮轨接触面摩擦力越大,轮轨试样表层材料塑性变形层越厚(图 7),加工硬化现象越明显。实验前车轮硬度大于钢轨硬度(图 3),实验后车轮试样硬化率大于钢轨试样硬化率(图 5(b)),轮轨硬度比变大(图 6),因此车轮试样硬度大于钢轨试样硬度,则车轮试样抗塑性变形的能力越大,塑变层厚度越小。

|

图 7 轮轨试样塑性变形OM照片 (a)车轮12t;(b)车轮21t;(c)车轮30t;(d)钢轨12t;(e)钢轨21t;(f)钢轨30t Fig. 7 OM photographs of plastic deformation of wheel/rail specimens (a)wheel 12t;(b)wheel 21t;(c)wheel 30t;(d)rail 12t;(e)rail 21t;(f)rail 30t |

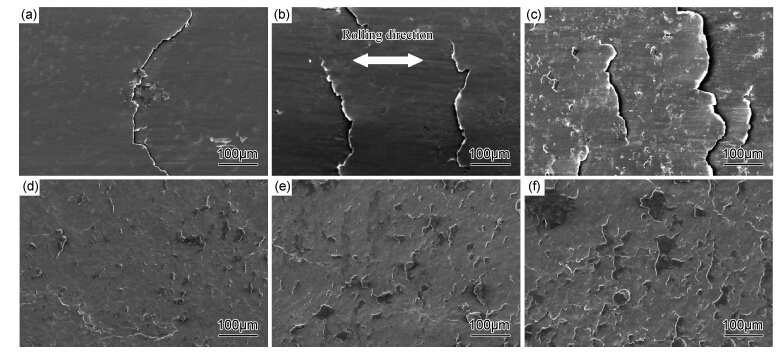

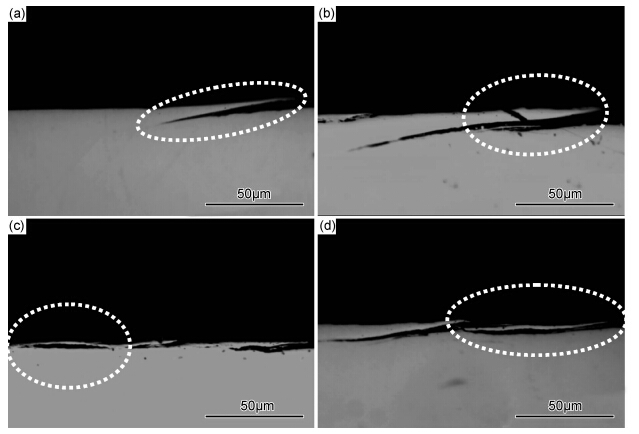

图 8为轮轨试样表面损伤SEM照片,图 9为轮轨试样表面裂纹OM照片。从图中可看出,车轮试样和钢轨试样表面损伤机制不同。车轮试样表面损伤形貌主要由垂直于滚动方向的疲劳裂纹组成(图 8(a),(b),(c)),且随轴重增大,疲劳裂纹密度增大,裂纹张开角度变大,从图 9(a),(b)中也可看出相同规律,轴重越大,车轮表面裂纹越大,疲劳现象越明显。因为轮轨试样表层材料沿滚动方向发生塑性流动变形,周期性滚滑接触使塑性变形累积,当应力超过材料屈服极限,车轮表面出现开裂,并在较大法向力和切向力作用下向材料深处发展,最终形成垂直于滚动方向的疲劳裂纹,并且轴重越大疲劳裂纹现象越明显。同时车轮试样表面存在点蚀现象,当轴重较小时,点蚀现象不明显,当轴重较大时(图 8(c)),点蚀现象明显。钢轨表面形貌主要由块状剥落(图 8(d),(e),(f))和裂纹(图 9(c),(d))组成,钢轨裂纹萌生于材料表面或亚表面(图 9(c)),表面裂纹以较小角度向内扩展,到达一定深度后裂纹方向折向表面,与表面连通形成试样表面块状剥落(图 9(d)),且轴重越大,裂纹和剥落块尺寸越大,表面损伤越严重。从图中还可发现车轮材料和钢轨材料的脱落机制不同,车轮裂纹是沿塑性变形线方向发展(图 7(c)),在周期性接触作用下发生疲劳断裂(图 9(b)),材料脱落形成磨屑;而钢轨裂纹发展到一定程度后反向表面与表面连通形成块状剥落。相同轴重下,车轮裂纹角度大于钢轨裂纹角度(图 9),车轮表面抗疲劳性能较差。

|

图 8 轮轨试样表面损伤SEM照片 (a)车轮16t;(b)车轮25t;(c)车轮30t;(d)钢轨16t;(e)钢轨25t;(f)钢轨30t Fig. 8 SEM photographs of surface damage of rail/wheel specimens (a)wheel 16t;(b)wheel 25t;(c)wheel 30t;(d)rail 16t;(e)rail 25t;(f)rail 30t |

|

图 9 轮轨试样表面裂纹OM照片 (a)车轮12t;(b)车轮30t;(c)钢轨12t;(d)钢轨30t Fig. 9 OM photographs of surface cracks of rail specimens (a)wheel 12t;(b)wheel 30t;(c)rail 12t;(d)rail 30t |

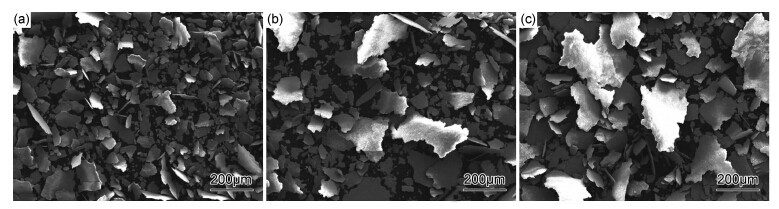

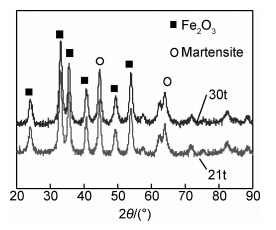

图 10为磨屑SEM照片。从图 10可看出,磨屑主要由尺寸大小不一的薄片和微小颗粒组成,薄片尺寸随轴重增加普遍呈现增大趋势。磨屑中薄片厚度小于5μm,因此磨屑来源于塑性变形层表层材料。当轴重较小时(12t),磨屑中较大薄片尺寸约为250μm;当轴重为21t时,尺寸增加至约450μm;当轴重最大时(30t),尺寸达到550μm。磨屑中大块薄片可能是由车轮试样表面裂纹疲劳断裂形成,因为车轮试样表面裂纹长度达到300~500μm以上(图 8);较小薄片可能来自钢轨表面块状剥落,因为钢轨表面即将脱落的剥落块尺寸小于100μm(图 8);磨屑从试样脱落后,部分磨屑会黏附在试样表面,经周期性轮轨试样挤压后产生更小薄片以及微小颗粒。随轴重增加,车轮试样表面疲劳裂纹尺寸、钢轨试样表面块状剥落尺寸均会增大,所以相应磨屑尺寸也变大。图 11为磨屑XRD图谱。结果表明,轮轨试样磨屑主要由Fe2O3和马氏体组成,不同轴重下磨屑成分及其含量基本相同。磨屑中马氏体的存在是因为塑性变形层表层材料含碳量较高,在法向力和切向力作用下产生的局部高温超过了奥氏体化温度,热量快速传导至试样基体,温度迅速下降产生马氏体。磨屑中大量Fe2O3说明在周期性高温和摩擦力作用下,磨屑从试样表层脱落过程中伴随较强氧化作用。尽管不同轴重下磨屑形貌存在差异,但其成分及其含量无明显差别。

|

图 10 磨屑SEM照片 (a)12t;(b)21t;(c)30t Fig. 10 SEM photographs of debris (a)12t;(b)21t;(c)30t |

|

图 11 磨屑XRD图谱 Fig. 11 XRD patterns of debris |

综上结果分析表明:车轮硬度大于钢轨硬度,车轮试样耐磨性较好,但试样表面容易产生较大疲劳裂纹,表面抗疲劳性能较差;车轮试样表面材料以裂纹疲劳断裂形式形成磨屑,钢轨试样表面材料以裂纹与表面连通形成的块状剥落形式形成磨屑;轴重增大后,不仅增大了轮轨材料磨损率,也加剧了轮轨试样表面伤损。在实际应用中,要综合考虑轮轨材料的抗磨性能和抗疲劳性能,严格控制列车轴重,以确保列车运行安全。

3 结论(1)轮轨试样磨损率均随轴重增加呈现明显线性增加趋势,且钢轨试样磨损率大于车轮试样磨损率。

(2)轮轨试样硬化率均随时间呈现先明显增加后趋于稳定变化趋势,轮轨试样塑变层厚度和硬化率均随轴重增大而增大,车轮试样硬化率大于钢轨。

(3)车轮试样表面形貌由垂直于滚动方向的疲劳裂纹组成,钢轨试样表面形貌由裂纹和块状剥落组成,表面裂纹和块状剥落均随轴重增加而更加严重。

(4)车轮试样表面裂纹疲劳断裂和钢轨试样表面块状剥落形成磨屑,成分主要为Fe2O3和马氏体;随轴重增大,磨屑尺寸呈现增大趋势,但其成分与含量无明显变化。

| [1] | CORREA N,OYARZABAL O,VADILLO E G,et al.Rail corrugation development in high speed lines[J].Wear,2011,271:2438-2447. |

| [2] | DIRKS B,ENBIOM R.Prediction model for wheel profile wear and rolling contact fatigue[J].Wear,2011,271:210-217. |

| [3] | REN L,XIE G,IWNICKI S D.Properties of wheel/rail longitudinal creep force due to sinusoidal short pitch corrugation on railway rails[J].Wear,2012,284-285:73-81. |

| [4] | 温泽峰,金学松,刘兴奇.两种型面轮轨滚动接触蠕滑率和摩擦功[J].摩擦学学报,2001,21(4):288-292. WEN Z F,JIN X S,LIU X Q.Creepages and friction work of wheelset and track with two type profiles in rolling contact[J].Tribology,2001,21(4):288-292. |

| [5] | WANG W J,ZHONG W,LIU Q Y,et al. Investigation on rolling wear and fatigue properties of railway rail [J]. Proceedings of the Institution of Mechanical Engineers,Part J: Journal of Engineering Tribology, 2009,223(7):1033-1039. |

| [6] | 邓建辉,刘启跃,王飞龙,等.车速对钢轨接触疲劳损伤的影响及高速线路钢轨选用[J].钢铁钒钛,2006,27(3):48-54. DENG J H,LIU Q Y,WANG F L,et al.Influence of train velocity on rail contact fatigue damage and how to select rail for high-speed[J].Iron Steel Vanadium Titanium,2006,27(3):48-54. |

| [7] | 王步康,董光能,刘永红,等.钢轨短波长波浪形磨损的安定性分析[J].摩擦学学报,2004,24(1):70-73. WANG B K,DONG G N,LIU Y H,et al.Shakedown analysis of rolling contact surface with short-wavelength corrugation [J].Tribology,2004,24(1):70-73. |

| [8] | DONZELLA G,FACCOLI M,GHIDINI A,et al.The competitive role of wear and RCF in a rail steel [J].Engineering Fracture Mechanics,2005,72:287-308. |

| [9] | 郭俊,赵鑫,金学松,等.全制动工况下轮轨热-机耦合效应的分析[J].摩擦学学报,2006,26(5):489-493. GUO J,ZHAO X,JIN X S,et al.Analysis of wheel/rail thermal-mechanical coupling effects in sliding case[J].Tribology,2006,26(5):489-493. |

| [10] | 丁昊昊,付志凯,郭火明,等.三种钢轨材料与车轮匹配时滚动磨损与损伤行为[J].摩擦学学报,2014,34(3):233-239. DING H H,FU Z K,GUO H M,et al.Rolling wear and damage behaviors between three kinds of rail materials and wheel material[J].Tribology,2014,34(3):233-239. |

| [11] | 宋川,刘建华,彭金方,等.接触应力对车轴钢旋转弯曲微动疲劳寿命的影响[J].材料工程,2014,(2):34-38. SONG C,LIU J H,PENG J F,et al.Effect of contact stress on rotating bending fretting fatigue life of railway axle steel [J].Journal of Materials Engineering,2014,(2):34-38. |

| [12] | GRASSIE S,NILSSION P,BJURSTROM K, et al.Alleviation of rolling contact fatigue on Sweden's heavey haul rialway[J].Wear,2002,253:42-53. |

| [13] | CLAYTON P.Predicting the wear of rails on curves from laboratory data [J].Wear,1995,181-183:11-19. |

| [14] | 王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011,31(4):352-356. WANG W J,GUO J,LIU Q Y.Effect of contact stress on rolling friction and wear behavior of wheel-rail materials [J].Tribology,2011,31(4):352-356. |

| [15] | 钟雯.钢轨的损伤机理研究[D].成都:西南交通大学,2011. ZHONG W. Experimental investigation of rail damnification mechanism[D].Chengdu:Southwest Jiaotong University,2011. |

| [16] | 谭晓明,张丹峰,陈跃良,等.基于疲劳裂纹萌生机理的铝合金疲劳寿命可靠性评估方法[J].航空材料学报,2014,34(2):84-89. TAN Xiao-ming,ZHANG Dan-feng,CHEN Yue-liang,et al.Probabilistic method to predict fatigue life based on crack initiating micro-mechanism of aluminum alloy [J].Journal of Aeronautical Materials,2014,34(2):84-89. |