文章信息

- 李振兴, 李长生, 马永强, 李涛, 张建. 2015.

- LI Zhen-xing, LI Chang-sheng, MA Yong-qiang, LI Tao, ZHANG Jian. 2015.

- 变形终止温度对GCr15轴承钢显微组织的影响

- Effect of Final Deformation Temperature on Microstructure of GCr15 Bearing Steel

- 材料工程, 43(10): 28-34

- Journal of Materials Engineering, 43(10): 28-34.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.10.005

-

文章历史

- 收稿日期:2014-04-11

- 修订日期:2015-04-09

2. 抚顺特殊钢股份有限公司, 辽宁 抚顺 113001

2. Fushun Special Steel Co., Ltd., Fushun 113001, Liaoning, China

GCr15轴承钢具有优良的综合性能,是目前主要的轴承用钢[1, 2, 3]。其作为过共析钢,热变形后的室温组织中容易出现网状碳化物,在随后的热处理过程中难以消除,影响轴承的寿命。控制热变形工艺可以改善GCr15轴承钢的显微组织,并抑制网状碳化物的析出[4]。因此,关于GCr15轴承钢的热变形工艺的实验研究具有重要意义。

Gembalova等[5]指出热变形后采取合适的冷速,网状碳化物可以完全消除。Sun等[6]通过实验发现,热变形后直接空冷,碳化物的网状程度较严重,若先水冷至690℃后再空冷,碳化物的网状程度明显减弱。李胜利等[7]发现,GCr15轴承钢棒材于850℃终轧变形后,心部的快速冷却速率小于3℃/s时,碳化物的网状程度较严重。以上研究侧重于GCr15轴承钢热变形后的控冷工艺,并未对变形工艺,如变形终止温度的影响进行探讨。目前,轴承钢多以棒线材供货[8]。对于尺寸较大的GCr15轴承钢棒材,心部的冷却速率较慢,单一的控冷难以减小碳化物的网状程度[9]。因此,为了减小GCr15轴承钢中碳化物的网状程度,需要进一步明确变形工艺对网状碳化物的影响。

目前,关于GCr15轴承钢变形终止温度的实验研究仍然较少。本工作采用MMS300热模拟试验机,对GCr15轴承钢的热变形工艺进行了模拟,详细研究了变形终止温度对显微组织的影响,包括晶粒尺寸、珠光体团的尺寸、珠光体的片层间距和碳化物网状程度。通过回归分析,建立了硬度与片层间距倒数的拟合方程。

1 实验方法实验所用的原材料为抚顺特殊钢股份有限公司提供的GCr15轴承钢。其化学成分如表 1所示。热模拟实验所采用的试样尺寸为φ8mm×15mm。实验过程中,为了控制变形温度和冷却速率,将热电偶点焊到试样的纵向中心。

| C | Si | Mn | Cr | P | S | Cu | Al | Fe |

| 1.000 | 0.280 | 0.340 | 1.570 | 0.011 | 0.003 | 0.100 | 0.029 | Bal |

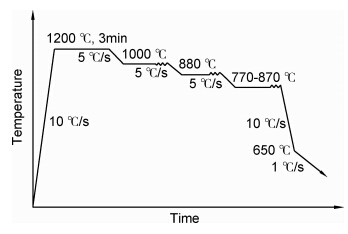

图 1为热变形实验的工艺图。首先,试样以10℃/s的速率加热到1200℃保温3min,随后试样以5℃/s的速率冷却到相应温度进行三道次的热压缩变形。各道次的变形量分别为30%,30%,25%,各道次的应变速率分别为2,5,10s-1。第一、二道次的变形温度分别为1000℃和880℃,第三道次的变形温度,即所模拟的变形终止温度,取值分别为770,790,810,830,850℃和870℃。为了使试样温度均匀,变形前试样在相应温度下保温了3s。经过三道次的变形后,试样以10℃/s的速率快速冷却至650℃,最后以1℃/s的速率缓慢冷至室温。

|

图 1 热变形实验工艺图 Fig. 1 The schematic of the hot deformation experiment |

将热变形后的试样沿中心纵向切开,并进行抛光。经过4%的硝酸酒精溶液腐蚀后,利用电子探针(JEOL JXA8530F)观察显微组织。透射试样经电解双喷减薄制成,电解液为10%HClO4+90%无水乙醇,采用FEI Tecnai G2 F20透射电镜进行观察。观察碳化物的网状程度时,采用的金相显微镜为LEICA DMIRM。利用万能硬度计(KB3000BVRZ-SA)测量了不同变形终止温度下试样的硬度。

2 实验结果和讨论 2.1 显微组织特征和硬度采用电子探针观察了不同变形终止温度下GCr15轴承钢的显微组织,如图 2所示。其中沿晶界分布,并且颜色较亮的组织为先共析碳化物。分析发现不同变形终止温度下的显微组织均为片层状珠光体+先共析碳化物,并且先共析碳化物的厚度为珠光体中渗碳体片层厚度的3~5倍。采用透射电镜进一步观察了变形终止温度为790℃时的显微组织,如图 3所示。颜色较深的组织为碳化物,较浅的为铁素体,其中箭头处的显微组织为先共析碳化物。通过分析先共析碳化物的衍射斑可知,其属于正交晶系,即先共析碳化物为渗碳体。此外,可以看出先共析碳化物与珠光体中的渗碳体之间存在铁素体薄膜,即珠光体中的渗碳体不是直接在先共析碳化物上形成的[10]。因此,可以认为GCr15轴承钢中珠光体的有效晶核为沿先共析碳化物分布的铁素体薄膜。

|

图 2 不同变形终止温度下GCr15轴承钢的显微组织 (a)770℃;(b)790℃;(c)810℃;(d)830℃;(e)850℃;(f)870℃ Fig. 2 The microstructure of GCr15 bearing steel at different final deformation temperatures (a)770℃;(b)790℃;(c)810℃;(d)830℃;(e)850℃;(f)870℃ |

|

图 3 变形终止温度为790℃时试样的透射照片(a)和图(a)箭头处先共析碳化物的衍射斑(b) Fig. 3 The specimen with the final deformation temperature of 790℃ (a) TEM micrograph;(b)diffraction pattern of the poeutectoid carbide indicated by arrow in (a) |

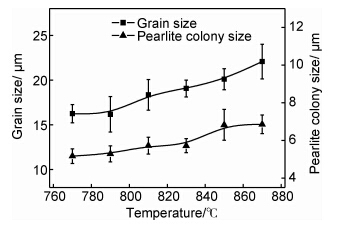

直线截点法常用来统计晶粒尺寸和珠光体团尺寸[11, 12],本研究采用该方法统计了不同变形终止温度下试样的晶粒尺寸(原奥氏体晶粒尺寸)和珠光体团尺寸,如图 4所示。结果表明,变形终止温度在770~870℃内增加时,试样的晶粒尺寸从16.2μm增加至22.1μm,珠光体团尺寸从5.2μm增加至6.9μm,即晶粒尺寸增加了36%,珠光体团的尺寸增加了33%。可以看出珠光体团的尺寸和晶粒尺寸存在正的相关性,这种相关性在一些文献中已有报道[12, 13]。其原因是珠光体优先在晶界附近形核,随着晶粒尺寸的增加,单位体积内的晶界面积减小,即珠光体的形核位置减少,进而珠光体团从形成到相互碰撞所需的时间延长,最终导致珠光体团的尺寸增加。此外,变形终止温度较低时,奥氏体晶粒内的变形带较多,而变形带处可以形成新的珠光体晶核,这进一步减小了珠光体团的尺寸。

|

图 4 不同变形终止温度下试样的晶粒尺寸和珠光体团尺寸 Fig. 4 The grain size and pearlite colony size of specimens at different final deformation temperatures |

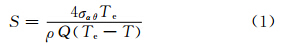

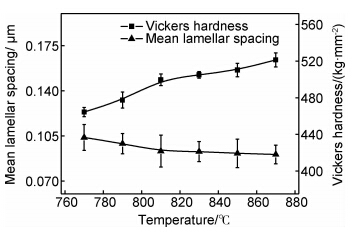

采用圆形线法统计了珠光体的平均片层间距,用到的公式为S=0.5πd/(nM),其中S为平均片层间距,d为所用圆的直径,n为圆与渗碳体或铁素体片层的交点个数,M为图片的放大倍数[14, 15]。统计结果,如图 5所示。发现变形终止温度从770℃增加至870℃时,平均片层间距从0.104μm减小至0.091μm。研究表明[15, 16],珠光体的片层间距与相变温度密切相关,两者近似满足方程(1):

式中:S为片层间距;T为相变温度;Te为共析温度;ρ为密度;Q为珠光体相变过程中单位质量的相变热;σαθ为单位面积的铁素体-渗碳体界面的界面能。根据上式可知,相变温度较低时,珠光体的片层间距较小。其原因为当相变温度较低时,相变驱动力较大,并且溶质原子的扩散距离较小,使得片层间距较小。本工作通过测量发现,变形终止温度在770~870℃内变化时,珠光体的平均片层间距随着变形终止温度的升高而略微减小。这是由于变形诱导析出作用,使得珠光体的相变温度发生变化。变形终止温度较高时,变形诱导析出作用较弱,珠光体相变的初始温度较低,造成片层间距较小[17]。此外,变形终止温度较低时,原奥氏体晶粒尺寸较小,使得CCT曲线向左上方移动,即珠光体相变的初始温度升高,进一步增加了片层间距。

值得一提的是,为了改善加工性能,GCr15轴承钢热轧后通常需要进行球化退火。当渗碳体片层的厚度较小时,加热过程中渗碳体溶断速率较快,有利于缩短球化时间。对于过共析钢,珠光体的片层间距S与渗碳体片层厚度Tc之间近似满足Tc=0.15S·C,其中C为碳的质量分数[16]。因此,片层间距越小,球化速度越快。本工作的测量结果表明,虽然片层间距随着变形终止温度的升高而减小,但变形终止温度≥810℃时,平均片层间距变化幅度较小。因此,从提高球化速度的角度考虑,变形终止温度应≥810℃。

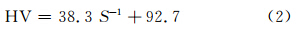

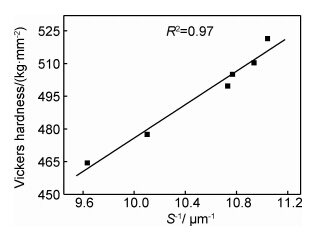

本工作利用万能硬度计测量了不同变形终止温度下试样的维氏硬度,如图 5所示,发现试样的硬度随着变形终止温度的升高而增加。这主要是因为随着变形终止温度的升高,试样的片层间距不断减小,而单位体积内的铁素体与渗碳体之间的界面面积为Sv=2/S[18]。因此,变形终止温度较高时,单位体积内的铁素体-渗碳体界面的面积较大,进而试样的硬度较大。实验表明,珠光体钢的维氏硬度与片层间距的倒数近似呈线性关系[19, 20]。本文通过回归分析,获得了硬度与片层间距倒数的拟合曲线,如图 6所示,可以看出实验钢的硬度与片层间距的倒数呈正比。硬度与片层间距倒数之间的拟合方程,如方程(2)所示,其相关系数约为0.97。

|

图 5 不同变形终止温度下珠光体的平均 片层间距以及硬度值 Fig. 5 The mean lamellar spacing of pearlite and hardness at different final deformation temperatures |

|

图 6 硬度与片层间距倒数的拟合曲线 Fig. 6 Fitted curve for hardness and reciprocal of interlamellar spacing |

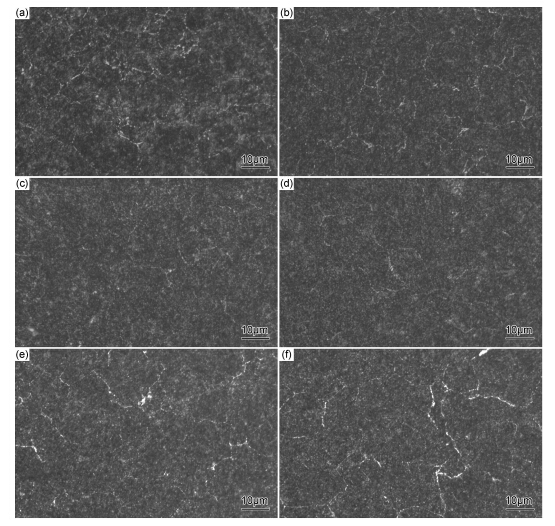

为了观察碳化物的网状程度,将不同变形终止温度下的试样进行淬火+低温回火处理。淬火温度为820℃、保温时间为4min,低温回火温度为150℃、回火时间为2h。经过淬火+低温回火处理后,采用4%的硝酸酒精溶液进行深腐蚀,腐蚀时间在30s左右。图 7为不同变形终止温度下的试样深腐蚀后得到的金相图片,其中沿晶界分布、颜色较亮组织为先共析碳化物。可以看出,在810~870℃内,随着变形终止温度的增加,碳化物的网状程度增加;与810℃相比,变形终止温度为770℃和790℃时,碳化物的网状程度较严重。按照国标GB/T 18254—2002对网状碳化物进行评级,变形终止温度≥850℃时,碳化物网状程度较严重,网状级别为3级;变形终止温度为810℃和830℃时,碳化物的网状级别≤2级,符合标准要求;变形终止温度为770℃和790℃时,碳化物的网状级别为3级。

|

图 7 不同变形终止温度下的试样深腐蚀后得到的金相图片 (a)770℃;(b)790℃;(c)810℃;(d)830℃;(e)850℃;(f)870℃ Fig. 7 The micrographs of deep-etched experimental samples at different final deformation temperatures (a)770℃;(b)790℃;(c)810℃;(d)830℃;(e)850℃;(f)870℃ |

由于晶界处的能量较高,并且碳化物形成元素在晶界处的扩散系数较大,使得先共析碳化物主要在原奥氏体晶界处形核[21]。理论上在先共析碳化物析出过程中,原奥氏体晶粒尺寸越小,单位体积内的晶界面积越多,先共析碳化物的形核位置越多,进而碳化物的网状程度越小。本文利用Thermo-Calc V5.0的TCFE6数据库,计算了各平衡相质量分数随温度的变化曲线,如图 8所示。图 8中的①、②两点分别对应先共析碳化物的开始析出温度和停止析出温度。由①、②两点的横坐标可知,平衡状态下先共析碳化物的开始析出温度为912℃,停止析出温度为751℃,与MTDATA的计算结果相近[4]。此外,赵宪明[22]通过测量GCr15轴承钢的动态CCT曲线,发现该钢于980℃变形40%后,先共析碳化物大量析出的温度区间为700~850℃。因此,本工作第三道次的变形温度(变形终止温度)均在先共析碳化物的析出温度区间内,即处于γ+M3C的两相区内。但不同变形终止温度下,奥氏体的晶粒尺寸必然存在差异。如图 4所示,试样的变形终止温度越高,晶粒尺寸越大,即原奥氏体的晶粒尺寸越大,进而先共析碳化物的形核位置越少。因而,变形终止温度较高时,碳化物的网状程度较严重。

|

图 8 GCr15轴承钢不同温度下各平衡相的质量分数 Fig. 8 The mass fraction of each equilibrium phase in GCr15 bearing steel at different temperatures |

在γ+M3C两相区内变形时,除了奥氏体晶粒发生变形外,已析出的先共析碳化物也会发生变形,使得碳化物内形成了大量的位错。高密度位错的存在,为碳的扩散、沉积以及碳化物的溶断创造了条件,使得已析出的先共析碳化物破碎成细小、分散的碳化物颗粒。细小的碳化物颗粒可以作为新的未析出碳化物的形核点,进一步促进碳化物的弥散析出。因此,随着变形终止温度的降低,已析出的先共析碳化物大量破碎,先共析碳化物的形核点增加,使得碳化物的网状程度减小。但变形终止温度过低时,先共析碳化物已大量析出,变形只起到简单的破碎作用,并未进一步促进先共析碳化物的弥散析出,将会造成碳化物的网状程度增加。此外,GCr15轴承钢热变形后常进行快速冷却,以缩短在先共析碳化物析出温度区间内的停留时间,而变形终止温度较低时,试样在先共析碳化物析出温度区间内的停留时间较长,也会导致碳化物的网状程度增加。因此,与810℃相比,变形终止温度为770℃和790℃时,碳化物的网状程度较严重。实际生产中,变形终止温度可控制在810~830℃内。此外,为了进一步减小碳化物的网状程度,应适当增加GCr15轴承钢于810~912℃内的变形量,并且变形道次间的温度间隔不应过大。

3 结论(1)变形终止温度在770~870℃内变化时,随着变形终止温度的升高,晶粒尺寸和珠光体团的尺寸不断增加,珠光体的平均片层间距略微减小,硬度逐渐增加。回归分析发现,硬度与片层间距的倒数近似呈线性关系,其拟合方程为HV=38.3S-1+92.7。

(2)先共析碳化物属于渗碳体,并且先共析碳化物周围存在铁素体薄膜,可以认为GCr15轴承钢中珠光体的有效晶核为沿先共析碳化物分布的铁素体薄膜。

(3)Thermo-Calc的计算表明,先共析碳化物的开始析出温度为912℃,停止析出温度为751℃。

(4)变形终止温度在810~870℃内变化时,随着变形终止温度的升高,碳化物的网状程度增加;与810℃相比,变形终止温度为770℃和790℃时,碳化物的网状程度较严重。为了获得理想的显微组织,变形终止温度应控制在810~830℃内。

| [1] | ZARETSKY E V. Rolling bearing steels-a technical and historical perspective[J]. Materials Science and Technology, 2012, 28 (1): 58-69. |

| [2] | 廖舒纶,张立文, 岳重祥, 等. GCr15热变形行为与流变应力模型的研究[J]. 材料工程, 2008, (4): 8-10. LIAO Shu-lun, ZHANG Li-wen, YUE Chong-xiang, et al. Research on thermal deformation behaviour and flow stress of GCr15 steel[J]. Journal of Materials Engineering, 2008, (4): 8-10. |

| [3] | 李永德, 徐娜, 郭卫民, 等. 高压气相热充氢对SUJ2轴承钢超高周疲劳行为的影响[J]. 材料工程, 2014, (2): 87-93. LI Yong-de, XU Na, GUO Wei-min, et al. The influence of high pressure thermal hydrogen charging on very high cycle fatigue behavior of SUJ2 bearing steel[J]. Journal of Materials Engineering, 2014, (2): 87-93. |

| [4] | BHADESHIA H K D H. Steels for bearings[J]. Progress in Materials Science, 2012, 57 (2): 268-435. |

| [5] | GEMBALOVA P, BORUTA J, GRYCZ E, et al. Hot forming parameters research of bearing steel[J]. Archives of Civil and Mechanical Engineering, 2007, 7 (2): 21-28. |

| [6] | SUN Y K, WU D. Effect of ultra-fast cooling on microstructure of large section bars of bearing steel[J]. Journal of Iron and Steel Research, International, 2009, 16 (5): 61-65. |

| [7] | 李胜利, 徐建忠, 王国栋, 等. 大断面轴承钢控轧控冷工艺的模拟与分析[J]. 东北大学学报:自然科学版, 2006, 27 (6): 658-661. LI Sheng-li, XU Jian-zhong, WANG Guo-dong, et al. Simulation and analysis of large cross-section bearing steel's TMCP process[J]. Journal of Northeastern University: Natural Science, 2006, 27 (6): 658-661. |

| [8] | 岳重祥, 张立文, 阮金华.Φ70-80 轴承钢热轧棒材轧制过程的孔型设计及三维模拟[J].材料工程, 2011, (2): 60-64. YUE Chong-xiang, ZHANG Li-wen, RUAN Jin-hua. Pass design and 3D simulation for the rolling process of Φ70-80 bearing steel rod[J]. Journal of Materials Engineering, 2011, (2): 60-64. |

| [9] | 李胜利, 王国栋, 刘相华, 等. 大断面轴承钢控温轧制工艺与实验研究[J]. 钢铁, 2007, 42 (3): 41-43. LI Sheng-li, WANG Guo-dong, LIU Xiang-hua, et al. Technics and experimental research on controlled rolling for large-cross-section bearing steel parts[J]. Iron and Steel, 2007, 42 (3): 41-43. |

| [10] | ZHANG M X, KELLY P M. The morphology and formation mechanism of pearlite in steels[J]. Materials Characterization, 2009, 60 (6): 545-554. |

| [11] | MARDER A R, BRAMFITT B L. Effect of continuous cooling on the morphology and kinetics of pearlite[J]. Metallurgical Transactions A, 1975, 6 (11): 2009-2014. |

| [12] | FERNÁNDEZ-VICENTE A, CARSÍ M, PENÂLBA F, et al. Toughness dependence on the microstructural parameters for an ultrahigh carbon steel (1.3 wt. % C)[J]. Materials Science and Engineering:A, 2002, 335 (1-2): 175-185. |

| [13] | ELWAZRI A M, WANJARA P, YUE S. The effect of microstructural characteristics of pearlite on the mechanical properties of hypereutectoid steel[J]. Materials Science and Engineering:A, 2005, 404 (1-2): 91-98. |

| [14] | YAHYAOUI H, SIDHOM H, BRAHAM C, et al. Effect of interlamellar spacing on the elastoplastic behavior of C70 pearlitic steel:experimental results and self-consistent modeling[J]. Materials & Design, 2014, 55 (3): 888-897. |

| [15] | CABALLERO F G, GARCÍA DE ANDRÉS C, CAPDEVILA C. Characterization and morphological analysis of pearlite in a eutectoid steel[J]. Materials Characterization, 2000, 45(2): 111-116. |

| [16] | PARK K T, CHO S K, CHOI J K. Pearlite morphology in hypereutectoid steel[J]. Scripta Materialia, 1997, 37(5): 661-666. |

| [17] | 孙本荣, 朱荣林, 赵佩祥, 等. 热变形对动态CCT曲线的影响[J]. 钢铁, 1987, 22 (5): 16-22. SUN Ben-rong, ZHU Rong-lin, ZHAO Pei-xiang, et al. Effect of hot deformation on dynamic CCT curves[J]. Iron and Steel, 1987, 22(5): 16-22. |

| [18] | RIDLEY N. A review of the data on the interlamellar spacing of pearlite[J]. Metallurgical Transaction A, 1984, 15(6): 1019-1036. |

| [19] | RAY K K, MONDAL D. The effect of interlamellar spacing on strength of pearlite in annealed eutectoid and hypoeutectoid plain carbon steels[J]. Acta Metallurgical et Materialia, 1991, 39(10): 2201-2208. |

| [20] | WU K M, BHADESHIA H K D H. Extremely fine pearlite by continuous cooling transformation[J]. 2012, 67(1): 53-56. |

| [21] | KRAL M V, SPANOS G. Crystallography of grain boundary cementite dendrites[J]. Acta Materialia, 2003, 51(2): 301-311. |

| [22] | 赵宪明, 孙艳坤, 吴迪. GCr15轴承钢高温变形后控冷工艺的研究[J]. 材料科学与工艺, 2010, 18(2): 216-220. ZHAO Xian-ming, SUN Yan-kun, WU Di. Controlled cooling of GCr15 bearing steel after high temperature[J]. Materials Science & Technology, 2010,18(2): 216-220. |