文章信息

- 徐娜, 沙正骁, 史亦韦. 2015.

- XU Na, SHA Zheng-xiao, SHI Yi-wei. 2015.

- 超声相控阵延迟时间的声速校正及在复合材料中的检测

- Velocity Correction of Delay Time and Inspection for Composite Materials Using Ultrasonic Phased Array

- 材料工程, 43(9): 74-79

- Journal of Materials Engineering, 43(9): 74-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.09.012

-

文章历史

- 收稿日期: 2014-11-06

- 修订日期: 2015-03-08

随着新一代飞行器向大型化、整体化方向发展,轻质、高强的复合材料大型构件已扩展应用到机翼、机身等主承力结构,复合材料在飞机结构上的用量已成为衡量飞机先进性的重要标志[1]。然而,在复合材料的制造及使用过程中,不可避免地会产生各种缺陷,导致材料性能的严重下降,因此,随着复合材料的大量应用,设计合适的无损检测方法在不损坏材料本身结构和特性的情况下对复合材料进行探伤检测是非常必要的,尤其是超声检测技术,已广泛应用于复合材料领域,是确保复合材料结构完整性的有效方法[2, 3, 4]。

相控阵超声检测技术是一种新型超声检测方法,它采用多个相互独立阵元晶片制成的阵列换能器,通过电子技术设置换能器中各阵元晶片激励/接收超声波的延迟时间,改变各阵元发射(或接收)声波到达(或来自)被测试样内某点的相位关系,从而实现超声合成波束聚焦点和声束方位的变化[5, 6]。与传统超声检测技术相比,相控阵超声检测技术具有声束灵活可控、检测精度和灵敏度高等优势,可方便实现对复合材料构件的快速全覆盖扫描[7, 8, 9]。

复合材料的基体材料和增强体组合叠加的物理结构导致其本身是一种层状各向异性材料,超声波在各向异性介质中传播时会发生强烈的频散效应,而金属各向同性介质这种效应基本可以忽略不计[10]。因此,相比各向同性介质,采用相控阵超声检测技术实现对复合材料的检测仍存在很多问题,是相控阵超声检测研究难点之一。

本工作进行复合材料相控阵超声检测应用研究。首先研究相控阵超声合成波束在复合材料中的传播特性;然后,针对复合材料声速方向性,提出一种相控阵延迟时间的声速校正方法;最后,以碳纤维增强树脂基复合材料平板试样为检测对象,开展相控阵超声检测实验研究。

1 延迟时间的校正 1.1 复合材料的声速复合材料的各向异性导致介质具有很多各向同性材料所不存在的声波传播现象,例如以任意角度斜入射到各向异性材料中的超声波在材料中会产生一个近似于纵波的准纵波(qL)和两个近似于横波的准横波(qS)三种波型;其次,声波相速度的方向与声波波阵面方向垂直,但声波的群速度是声波能量的传播方向,而声波的群速度和相速度是不一致的,存在一定的夹角;最后,声波在各向异性材料内沿不同方向传播时声速是不相等的,声速与传播方向有关[11]。

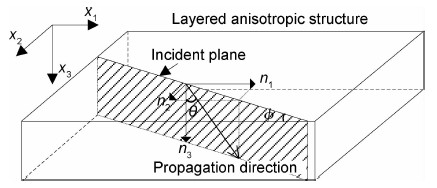

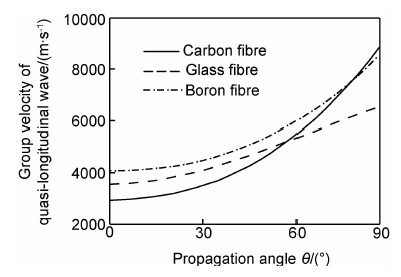

以碳纤维、玻璃纤维、硼纤维三种不同纤维增强环氧树脂基复合材料为例,当采用标准[45/0/-45/90]s的铺设方式时,对复合材料声速的方向性进行讨论。如图1所示,定义声波的入射平面与x1方向的夹角为φ,声波在入射平面中的传播方向与x3方向的夹角为θ(定义为声波传播角度),当φ = 0°,θ从0°逐渐变化至90°时,准纵波群速度随声波传播角度的变化曲线如图2所示,可见随声波传播角度的逐渐增大,三种材料准纵波群速度逐渐变大。

|

图 1 复合材料试样中声波传播示意图 Fig.1 Scheme of wave propagation in composite specimen |

|

图 2 三种不同增强体复合材料准纵波群速度的变化曲线 Fig.2 Group velocity profiles of quasi-longitudinal wave of three composites |

相控阵超声在激励和接收过程中,通过精确控制相位延时,才能实现动态聚焦、偏转等相控效果,目前超声波在单层介质内传播的延迟时间计算多采用“几何声程差”法[12]。首先,计算各阵元晶片发射声波到达目标聚焦点的几何距离,然后假定声波沿各方向传播时声速是固定的,将各几何距离除以同一声速获得每个阵元晶片的传播时间,最后通过计算各阵元晶片声波传播时间的差值,即为所求的延迟时间。

然而,如1.1节中所述,由于复合材料的各向异性,使得准纵波群速度随声波传播角度的增大而逐渐增大,如果仍将复合材料看作各向同性介质,即沿各传播方向声速相等,则不能正确计算出相控阵换能器中各阵元晶片的延迟时间,从而导致超声波无法形成预先设想的偏转和聚焦波束。因此,在实际延迟时间计算时可以考虑对复合材料群速度沿传播角度进行校正,或者选择较小的声波传播角度,以尽量避免速度变化对检测结果的影响。基于声速校正的延迟时间计算,首先获得各阵元晶片发射声波到达目标聚焦点时的传播方向,然后根据实际声速传播方向所对应的声速计算各阵元晶片的传播时间,最后计算各阵元晶片声波传播时间的差值以得出复合材料检测的延迟时间。

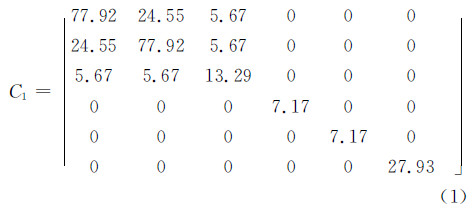

2 仿真验证 2.1 仿真模型建立采用时域有限差分数值仿真方法模拟相控阵超声合成波束在复合材料中的传播过程[13, 14, 15, 16],验证所提出延迟时间的声速校正方法。选取相控阵线阵换能器,中心频率5MHz,阵元个数32个,阵元间距0.6mm,阵元宽度0.5mm。被测试样为碳纤维增强树脂基复合材料,选取式(1)所示的等效弹性常数,密度ρ= 1540kg/m3。

当不考虑声速校正时,设复合材料的纵波声速cL= 2935.7m/s。当考虑声速校正时,按照式(1)所示的等效弹性常数计算出不同传播方向上的准纵波群速度[10, 11, 17],然后基于最小二乘曲线拟合方法构造出声速与传播角度之间的关系式:cL= 587.96θ3+ 1438.5θ 2+ 68.48θ + 2935.7(单位:m/s),其中0° ≤ θ < 90°。分别讨论换能器第13~20号阵元晶片发射超声波束垂直入射聚焦到工件正下方5mm位置和超声波束偏转30°聚焦到5mm深度的情况,所计算的声速校正前后各阵元晶片的延迟时间如表1所示。

| Serial number | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Delay time before correction | 0° steering | 0 | 77 | 131 | 158 | 158 | 131 | 77 | 0 |

| 30° steering | 0 | 161 | 310 | 443 | 557 | 649 | 714 | 751 | |

| Delay time after correction | 0° steering | 0 | 34 | 60 | 74 | 74 | 60 | 34 | 0 |

| 30° steering | 0 | 53 | 103 | 150 | 194 | 232 | 262 | 281 | |

选取时域有限差分数值计算的空间间隔为50μm、时间间隔为5ns,在垂直于工件正方向施加5MHz的5个周期加Hanning窗的正弦波激励,并将施加的激励信号表示为一组带有表1所计算时间延迟的位移边界条件。

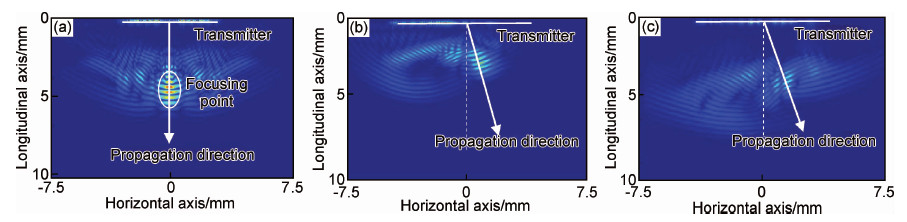

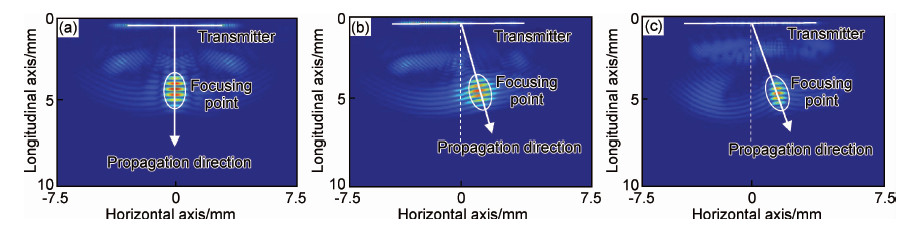

2.2 延迟时间校正前图3(a)为采用声速校正前延迟时间的相控阵超声波束垂直入射到达聚焦位置时的声压分布图。图3(b),(c)分别是相控阵超声波束偏转20°和30°入射到达聚焦位置时的声压分布图。由图3可见,声波并没有按照预先设想的结果将主要能量集中在聚焦点,出现了能量扩散的现象。这一现象出现的原因,就是在计算各阵元发射声波的延迟时间值时,将介质的声速选为固定值,但是声波在各向异性的复合材料中传播时,不同传播方向的声速会出现显著的不同,因此导致发射声波无法按照预先设想的方式传播到聚焦点。对比图3(a),(b),(c)可见,声波垂直入射要比斜入射到工件内部的聚焦能力好得多,因此,实际复合材料检测时,应尽量采用垂直入射到工件内部的方式。

|

图 3

声速校正前相控阵超声波束在复合材料中的传播仿真 (a)声束聚焦;(b)声束偏转20°加聚焦;(c)声束偏转30°加聚焦 Fig.3 Simulation of ultrasonic beam propagation in composite before velocity correction (a)focusing beam;(b)steering 20° and focusing beam;(c)steering 30° and focusing beam |

图4(a)为采用声速校正后延迟时间的相控阵超声波束垂直入射到达聚焦位置时的声场分布图。图4(b),(c)分别为相控阵超声波束偏转20°和30°入射到达聚焦位置时的声压分布图。可见,声波按照预先设想的结果实现了能量的聚焦,因此,在实际复合材料检测时,应采用声速校正后的延迟时间。

|

图 4

声速校正后相控阵超声波束在复合材料中的传播仿真 (a)声束聚焦;(b)声束偏转20°加聚焦;(c)声束偏转30°加聚焦 Fig.4 Simulation of ultrasonic beam propagation in composite after velocity correction (a)focusing beam;(b)steering 20° and focusing beam;(c)steering 30° and focusing beam |

搭建相控阵超声检测系统,选用Multi X 64相控阵超声检测设备、64阵元相控阵线阵探头以及工业计算机。采用与第2节仿真相同的相控阵探头参数。被测试样选择碳纤维增强树脂基复合材料,试样厚度10mm,在5mm深度位置预埋直径3mm的聚四氟乙烯薄膜来模拟夹杂缺陷。

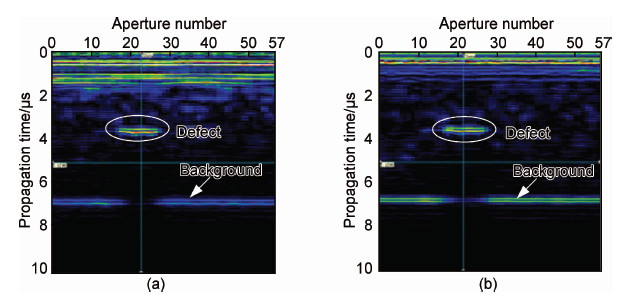

3.2 检测结果对比采用水浸斜入射法实际测量被检试样的准纵波群速度[18],分别获得不同传播角度下的准纵波声速,构造出声速与传播角度之间的关系式:cL = 397.3θ4 + 65.4θ3+668.6θ 2-19.3θ+2623(单位:m/s)。当采用cL=2623m/s的固定声速和实际测量的准纵波声速时,将相控阵超声合成波束分别偏转于0°,20°,30°三个角度、聚焦于5mm深度,所获得的B型图如图5~7所示。

|

图 5

偏转0°、聚焦5mm深度的检测结果 (a)声速校正前;(b)声速校正后

Fig.5

Inspection result of beam 0° steering and 5mm focusing

(a)before velocity correction;(b)after velocity correction |

|

图 6

偏转20°、聚焦5mm深度的检测结果

(a)声速校正前;(b)声速校正后

Fig.6

Inspection result of beam 20° steering and 5mm focusing

(a)before velocity correction;(b)after velocity correction |

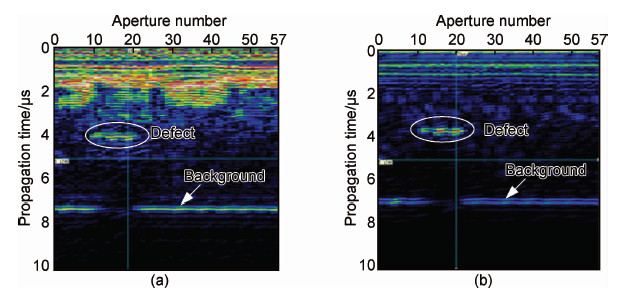

|

图 7

偏转30°、聚焦5mm深度的检测结果 (a)声速校正前;(b)声速校正后

Fig.7

Inspection result of beam 30° steering and 5mm focusing

(a)before velocity correction;(b)after velocity correction |

如图5所示,当波束偏转0°时,不管声速是否做校正均能检出缺陷。但对比两者在缺陷位置的A型图,声速校正前的检测结果中,当增益为35.8dB时,缺陷反射波波高达到满量程的80%,此时近表面区域最高噪声会达到满量程的60%。声速校正后的检测结果中,当增益为32.2dB时,缺陷反射波波高达到满量程的80%,此时近表面区域最高噪声约为满量程的32%。可见,声速校正后近表面区域的信噪比提高了1倍。波束偏转20°的检测结果如图6所示,与波束偏转0°的检测结果有相同的实验现象,声速校正前后均能检出缺陷,但声速校正后近表面区域的信噪比明显提高。波束偏转30°的检测结果如图7所示,声速校正前的检测结果中无法识别缺陷,但声速校正后的检测结果中可识别出缺陷位置,同时声速校正后近表面区域的信噪比明显提高。实验结果可见,采用声速校正方法可有效提高缺陷检出率和检测信噪比,尤其当波束大角度偏转时。

相控阵超声换能器中各阵元晶片发射的超声波以球面波形式扩散传播,根据波的干涉叠加原理和惠更斯原理,频率相同、振动方向相同、相位相同或相位差恒定的声波会发生干涉叠加并向前形成新的球面波,这些波的包络就是新的波阵面,因此通过控制各阵元晶片发射声波的相位差值(即相位延迟时间)便可在声源附近产生干涉形成相控阵超声的偏转和聚焦波阵面。在各向同性介质中,声波沿不同传播方向的声速是固定的,通过将发射阵元到达聚焦点的几何距离除以固定的声速即可获得各阵元发射的相位延迟时间。根据超声波的传播特性,在正确的相位差值下各阵元激励的超声波会在试样近表面干涉叠加形成预想的波阵面,且该波阵面会不断聚焦直到传播至聚焦位置;但在各向异性介质中,声波沿不同传播方向的声速是变化的,如若仍将声速视为固定值则不能获得正确的相位延迟时间,错误的相位差值导致各阵元激励的超声波不能在试样近表面区域干涉叠加形成预想的波阵面,而形成了各种混乱的波阵面,从而导致近表面区域的信噪比很差。但考虑声速校正时,会根据实际声速传播方向所对应声速来计算相位延迟时间,在正确的相位差值下各超声波也就能叠加形成预想的波阵面,从而使近表面区域的信噪比明显提高。

4 结论(1)采用相控阵超声检测方法检测复合材料时,计算延迟时间需要考虑对声速的校正或选择较小的偏转角度,以尽量避免声速变化对检测结果的影响。

(2)仿真结果可见,当不考虑声速校正时,声波没有按照预先设想将主要能量集中在聚焦点,出现了明显的能量扩散;但进行声速校正后,超声波形成了预先设想的偏转和聚焦波束。

(3)实验结果可见,当波束偏转角度较小时,考虑声速校正与否均能检出缺陷;但偏转角度较大时,如不考虑声速校正会由于波束能量扩散而无法检测出缺陷,同时声速校正后近表面区域信噪比会明显提高。

| [1] | 周晓芹, 段友社, 薛向晨, 等. 飞机复材构件制造装备应用现状[J]. 航空制造技术, 2013, (17): 53-57. ZHOU Xiao-qin, DUAN You-she, XUE Xiang-chen, et al. Application of manufacturing equipment for aircraft composites component[J]. Aeronautical Manufacturing Technology, 2013, (17): 53-57. |

| [2] | AMARO A M, REIS P N B, De MOURA M, et al. Damage detection on laminated composite materials using several NDT techniques[J]. Insight, 2012, 54(1): 14-20. |

| [3] | KESSLER S S, SPEARING S M, SOUTIS C. Damage detection in composite materials using lamb wave methods[J]. Smart Materials and Structures, 2002, 11(2): 269-278. |

| [4] | AYMERICH F, MEILI S. Ultrasonic evaluation of matrix damage in impacted composite laminates[J]. Composites Part B: Engineering, 2000, 31(1): 1-6. |

| [5] | 施克仁, 郭寓岷. 相控阵超声成像检测[M]. 北京: 高等教育出版社, 2010.15-16. |

| [6] | DRINKWATER B W, WILCOX P D. Ultrasonic arrays for non-destructive evaluation: a review[J]. NDT & E International, 2006, 39(7): 525-541. |

| [7] | HABERMEHL J, LAMARRE A. Ultrasonic phased array tools for composite inspection during maintenance and manufacturing[A]. 17th World Conference on Nondestructive Testing[C]. Shanghai: Chinese Society for Non-destructive Testing, 2008. 116-121. |

| [8] | MAURER A, HAASE W, HENRICH R, et al. Automated inspection of complex composite components in the production cycle[A]. 17th World Conference on Nondestructive Testing[C]. Shanghai: Chinese Society for Non-destructive Testing, 2008. 111-116. |

| [9] | 李怀富, 李业书, 吕贵平, 等. 超声相控阵技术在复合材料检测上的应用[J]. 玻璃钢/复合材料, 2010, (2): 86-88. LI Huai-fu, LI Ye-shu, LV Gui-ping, et al. Ultrasonic phased array technology in the detection of composite materials application[J]. Fiber Reinforced Plastics/Composites, 2010, (2): 86-88. |

| [10] | 张海燕. 层状各向异性媒介中超声波传播特性研究[D]. 上海: 同济大学, 2002. ZHANG Hai-yan. Study on the propagation characteristics of ultrasonic waves in layered anisotropic media[D]. Shanghai: Tongji University, 2002. |

| [11] | 罗斯. 固体中的超声波[M]. 北京: 科学出版社, 2004. 213-214. |

| [12] | 鞠洪涛. 手动超声相控阵检测成像算法研究[D]. 哈尔滨:哈尔滨工业大学, 2008. JU Hong-tao. Research on the manual ultrasonic phased array inspection imaging algorithm[D]. Harbin: Harbin Institute of Technology, 2008. |

| [13] | 徐娜, 李洋, 周正干, 等. FDTD方法的改进及在超声波声场计算中的应用[J]. 北京航空航天大学学报, 2013, 39(1): 78-82. XU Na, LI Yang, ZHOU Zheng-gan, et al. Improvement of finite difference time domain method and its application to calculation of ultrasonic sound fields[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(1): 78-82. |

| [14] | XU N, ZHOU Z G. Numerical simulation and experiment for inspection of corner shaped components using ultrasonic phased array[J]. NDT & E International, 2014, 64(4):28-34. |

| [15] | SATYANARAYAN L, MOHAN K V, KRISHNAMURTHY C V, et al. Finite difference time domain simulation of ultrasonic phased array sector scan for imaging cracks in large pipes, elbows, and tee sections[J]. Research in Nondestructive Evaluation, 2008, 19(2): 61-86. |

| [16] | SATYANARAYAN L, SRIDHAR C, KRISHNAMURTHY C V, et al. Simulation of ultrasonic phased array technique for imaging and sizing of defects using longitudinal waves[J]. International Journal of Pressure Vessels and Piping, 2007, 84(12): 716-729. |

| [17] | ZHOU B, GREENHALGH S. On the computation of elastic wave group velocities for a general anisotropic medium[J]. Journal of Geophysics and Engineering, 2004, 1(3): 205-215. |

| [18] | 周正干, 高翌飞, 吕炎, 等. 碳化硅颗粒增强铝基复合材料弹性常数测量[J]. 北京航空航天大学学报, 2009, 35(2): 162-165. ZHOU Zheng-gan, GAO Yi-fei, LV Yan, et al. Elastic constant matrix measurement of SiCp reinforced aluminum metal matrix composites[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35(2): 162-165. |

2015, Vol. 43

2015, Vol. 43