文章信息

- 许天旱, 冯耀荣. 2015.

- XU Tian-han, FENG Yao-rong. 2015.

- III型载荷分量对不同显微组织套管钻井用钢断裂韧性的影响

- Influence of Mode III Load Component on Fracture Toughness of Casing-drilling Steels with Different Microstructures

- 材料工程, 43(9): 66-73

- Journal of Materials Engineering, 43(9): 66-73.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.09.011

-

文章历史

- 收稿日期: 2014-03-21

- 修订日期: 2015-03-26

2. 中国石油集团 石油管工程技术研究院, 西安 710065

2. CNPC Tubular Goods Research Institute, Xi'an 710065, China

断裂机制作为一种理论得到不断发展,许多参数都可用来表征失稳条件,然而,几乎所有工作都集中在研究I型断裂方面[1, 2, 3]。但在实际工况中,材料受到的不仅仅是I型载荷,而是处于复杂的应力状态。套管钻井作为一种新技术,主要用于解决钻井过程的稳定性及降低钻井成本问题[4, 5],随着套管钻井技术的发展,套管所面临的环境越来越苛刻[6]。这是因为在套管钻井过程中,套管除了固井同时兼有钻井的作用,导致套管及其接箍被置于一种复杂的动载工况下,同时承受拉伸载荷和扭转载荷,且随着钻进深度不同,I型载荷不断增加;同时随着岩层结构及地质结构的不断变化,III型载荷也会发生不规则变化[7],因此研究I/III复合载荷对套管钻井用钢断裂韧性的影响是十分必要的。

尽管国内外专家对部分材料的I/III复合型断裂韧性也作过一定研究,但实验结果显示,III型载荷叠加对材料断裂韧性的影响不会呈现出单一的趋势[8, 9]。III型载荷的叠加,在一些材料中,断裂韧性呈现出急剧减小的趋势,而在另外一些材料中则影响甚微,甚至呈现出增加的趋势[10]。因此,需要选择不同类型显微组织的套管钻井钢研究其I/III复合型断裂韧性,为套管钻井技术的设计和选材提供依据。

尽管套管钻井钢的规格型号较多,但大多数属于中碳低合金钢,组织主要是由通过正火获得的珠光体构成,如K55,J55等,以及先淬火后回火获得的以回火马氏体为主构成,如N80,P110,Q125。同时结合材料显微组织对其性能进行研究,这对于材料性能的改善也具有一定的指导作用[11]。本工作选择三种典型的显微组织套管钢进行实验研究,包括珠光体-铁素体(PF)钢、铁素体-贝氏体-回火马氏体(FBM)钢、回火马氏体(TM)钢。

实验所用材料化学成分满足API Specification 5CT对套管钢的要求,主要成分(质量分数,下同)如下:C 0.32%~0.36%,Si 0.23%~0.32%,Mn 1.38%~ 1.51%,S,P<0.030%。其中PF钢奥氏体化温度为1000℃,保温时间为30min,与耐火砖模具一起以空冷方式获得。FBM钢奥氏体化温度为910℃,保温时间为30min,冷却方式为风冷,然后在600℃回火,保温时间2h,最后空冷获得。TM钢奥氏体化温度为910℃,保温时间为30min,采用水冷方式冷却,然后回火温度550℃,保温时间2h,最后采用空冷方式获得。材料的力学性能如表1所示,钢中各组织比例采用金相显微镜MeF3A和MeF4M显微图像分析软件进行分析,并利用JEM-2000CX型透射电镜(TEM)对组织构成进行了观察。

| Material | Yield strength/ MPa | Tensile strength/MPa | Elastic modulus/GPa | Total elongation/% | Uniform elongation/% | Impact energy/J |

| PF steel | 403 | 708 | 206 | 18 | 13 | 14.0 |

| FBM steel | 559 | 732 | 199 | 16 | 8 | 72.0 |

| TM steel | 808 | 898 | 191 | 15 | 7 | 70.7 |

目前,对于I/III复合加载模式断裂韧性,仍然没有可以利用的标准,在本研究中,采用一种经过修改的紧凑拉伸试样如图1 所示[12],每种参数试样数量为3个,断裂韧性取其平均值。对标准紧凑拉伸试样所作修改如下:试样切口为斜切口,倾斜于试样的侧表面,纯I型对应的裂纹倾角Φ=0°,等价于标准的紧凑拉伸试样。当Φ值从纯I型对应的角度开始增大的时候,III型载荷即被引入。更大Φ值对应更高的III型载荷分量。ASTM要求进行断裂韧性测试前需进行预裂,对于一般材料来说,在I/III复合模式条件下,尤其在III载荷分量较大条件下,预裂纹将偏离裂纹平面。因此,预制裂纹通过电火花设备引进,钼丝直径为0.1mm[12]。文献[12]证明,电火花引入的裂纹和疲劳预裂的裂纹对断裂韧性的影响没有明显区别。

|

图 1 修改的CT试样 (a)取样位置图;(b)试样示意图;(c)试样尺寸图 Fig.1 Modified CT specimen (a)schematic diagram of specimen preparation from materials;(b)schematic diagram of specimen;(c)outline dimensional drawing of specimen |

在本研究中,裂纹倾角Φ值分别取0,15,30,45,60°。为了保持裂纹沿着最初的方向移动,在试样两边加工导槽,深度为试样厚度的10%,在本实验中,试样厚度为6mm,两边槽深各为0.6mm,试样有效厚度为4.8mm。裂纹长度由微机辅助电位法监测,电位函数由边界元法计算给出[13]。

实验采用PLD-100型微机控制电液伺服疲劳试验机完成。加载速率采用位移控制,十字头位移速率为0.5mm/min,满足标准提出的试样加载速率应该使得应力强度因子增加速率位于0.5~3.0MPa·m1/2/s之间的要求。根据采集到的载荷P和位移Δ的值,可以绘制出载荷-位移曲线(P-Δ曲线)。

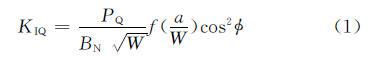

根据文献[14]KI和KIII分量由式(1),(2)计算:

式中:KIQ 为I型条件断裂韧性分量,MPa·m1/2;KIIIQ为III型条件断裂韧性分量,MPa·m1/2;PQ为条件载荷,kN;BN为试样净厚度,cm;f(a/W)为修正函数;a为裂纹长度,cm;W为试样的宽度,cm;Φ为裂纹扩展方向与载荷方向的夹角。

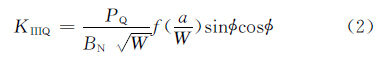

式中:JT为总的J积分,kJ·m-2;JI为I型J积分,kJ·m-2;JIII为III型J积分,kJ·m-2;E为杨氏模量,GPa;ν为泊松比,取0.3。

试样断裂后,断口形貌由TESCAN VEGAIIXMH SEM分析。观察不同断裂面,保证断裂面与观察者垂直。

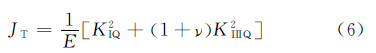

三种套管钻井用钢的显微组织如图2所示。TM钢的显微组织为近完全回火马氏体,大量的细小碳化物颗粒均匀分布在铁素体基体上,如图2(a)所示。FBM钢的显微组织不仅包括回火马氏体组织,同时还包括多边形铁素体和上贝氏体,如图2(b)所示。但FBM钢中回火马氏体的碳化物颗粒明显粗大,分布不均匀。而PF钢主要由珠光体(暗区)和网状铁素体(亮区)构成,粗大的珠光体晶粒被细小的带状铁素体包围,如图2(c)所示,铁素体主要沿着原奥氏体晶界析出。

|

图 2 不同套管钻井钢的显微组织 (a)TM钢;(b)FBM钢;(c)PF钢 Fig.2 Microstructures of different casing-drilling steels (a)TM steel;(b)FBM steel;(c)PF steel |

组织分析结果说明,FBM钢的上贝氏体、铁素体和回火马氏体含量分别为8%,17%和75%,TM钢的上贝氏体和回火马氏体含量分别为2%和98%。而PF钢中的铁素体和珠光体含量分别为14%和86%。

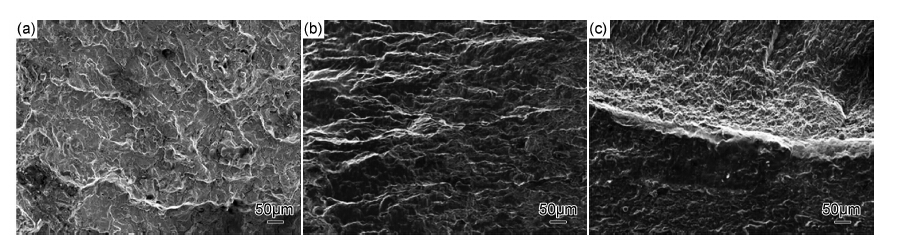

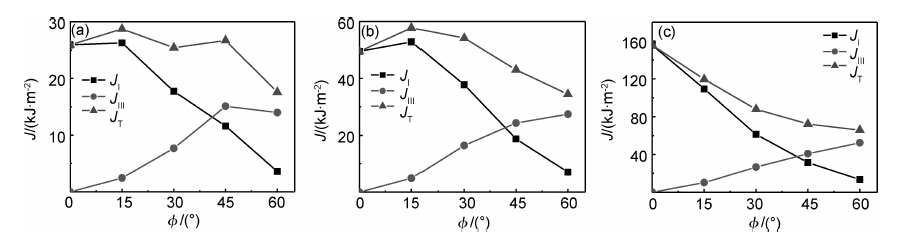

不同显微组织钢断裂韧性随III型载荷分量变化如图3所示。III型载荷分量从左到右依次增加,Φ=0°即纯I模式载荷条件,随着Φ的增大,III型载荷分量增加。图3显示JT随Φ增长的变化趋势。对于三种不同显微组织钢来说,III型载荷分量的增加对JT具有显著的区别。对于PF钢来说,当Φ小于15°,随着Φ的增加,JT略有增加,然后随着Φ的增加,PF钢的JT呈现出总体下降趋势,但在Φ=45°时,JT出现一个微峰值。对于FBM钢当Φ小于15°,随着Φ的增加,JT略有增加,然后随着Φ的增加,FBM钢的JT呈现出单调下降趋势。随III型载荷分量增加,JT略有增大可能与在III型载荷分量作用下,不同断裂表面之间存在一定量的摩擦力有关。而TM钢则呈现出显著的单调下降趋势。这主要是由它们具有显著不同的显微组织构成决定的,如图2所示。PF钢和FBM钢铁素体含量分别为14%和17%,而TM钢含有近完全马氏体组织。铁素体赋予PF钢和FBM钢较高的均匀伸长率。它们更好的延展性使得在少量III型载荷下发生延性变形,如图4(a),(b)所示,可以发现较小的撕裂带,而TM钢由于延性较差,形成明显的台阶,如图4(c)所示,台阶使得材料断裂过程中消耗更少的能量,导致断裂韧性急剧下降。

|

图 3 不同显微组织钢JT随III型载荷分量变化 Fig.3 JT change of the different microstructures steels with increasing mode III loading |

|

图 4 不同显微组织钢在Φ=15°时的断口形貌 (a)PF钢;(b)FBM钢;(c)TM钢 Fig.4 Fracture surface morphology of the steels with different microstructures at the angle of 15°(a)PF steel;(b)FBM steel;(c)TM steel |

尽管三种钢的JT受III型载荷分量的影响存在差异,但在本实验研究的III型载荷分量变化范围内,TM钢始终具有最大的JT,PF钢始终具有最小的JT,FBM钢居中。这是因为TM钢主要由回火马氏体构成,具有较大的屈服强度和冲击韧性,而PF钢是由铁素体和珠光体构成,具有较小的屈服强度和冲击韧性。材料的断裂韧性与冲击韧性和屈服强度显著相关,如公式(7)所示[15]:

式中:KIC为断裂韧性,MPa·m1/2;σ0.2为屈服强度,MPa;CVN为夏比冲击能值,J。

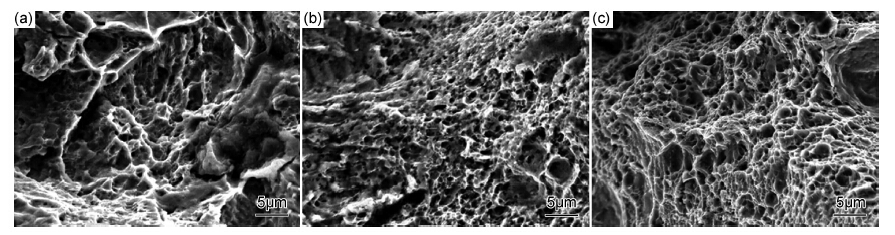

这与图4所示的断裂韧性断口形貌是一致的。PF钢的断口相对更平整,偶尔可以发现少量的撕裂棱。而TM钢的断口明显更粗糙。尤其在裂纹萌生处附近,不同显微组织导致的断裂韧性断口区别更加明显,如图5 所示,对于PF钢来说,断口韧窝分布不均匀,如图5(a)所示,较大的韧窝可能与硫化锰夹杂有关,而较小的韧窝则是由珠光体中的渗碳体板条在加载过程中断裂产生的碎片萌生[16]。文献[17]中则利用高倍SEM显示了珠光体因拉伸而导致的渗碳体板条碎片。FBM钢断口上的韧窝分布明显更均匀,但韧窝形状各异,如图5(b)所示。这主要是因为FBM钢中的组织更复杂,回火马氏体中的碳化物分布如图6(a)所示,均匀分布但碳化物颗粒球形度不佳。上贝氏体中的渗碳体呈颗粒或短棒状断续分布在铁素体板条中,如图6(b)所示。TM钢中的韧窝分布更均匀,如图5(c)所示,而且较大韧窝之间又能够发现更小的韧窝。经分析,较大的韧窝是由TM组织中均匀分布的渗碳体颗粒形成,而较小的韧窝则是由TM组织的铁素体基体中分布的位错形成,如图6(c)所示。因为这些位错也类似于碳化物颗粒,能够萌生韧窝[18]。正是这种显微组织构成使得TM钢在任何III型载荷分量具有最大的断裂韧性,如图3 所示。

|

图 5 纯I型载荷下不同显微组织钢在近裂纹萌生处的SEM图片 (a)PF钢;(b)FBM钢;(c)TM钢 Fig.5 SEM images of the steels with different microstructures in the close crack initiation regime at the pure mode I load (a)PF steel;(b)FBM steel;(c)TM steel |

|

图 6 不同显微组织钢的TEM图片 (a)FBM钢的TM组织铁素体中的碳化物颗粒 (b)FBM钢的BII型上贝氏体组织;(c)TM钢的TM组织铁素体基体中的位错和碳化物颗粒 Fig.6 TEM images of the steels with different microstructures (a)tempered martensite of FBM steel, including carbides in a ferrite matrix;(b)type BII upper bainite of FBM steel;(c)tempered martensite of TM steel, including dislocations and carbides in a ferrite matrix |

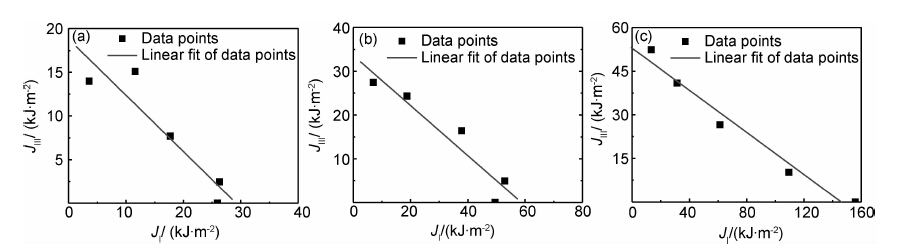

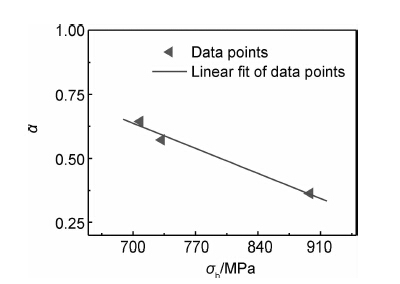

对于不同显微组织钢,尽管JT变化具有显著的差异,如图7所示,但不同材料JI的变化趋势基本一致,都是随着III型载荷分量的增加,呈单调下降趋势,或者稍有波动,如图7(a),(b)中的JI曲线,在Φ=15°时,JI略有增加,然后单调下降。JIII则正好相反,随着III型载荷分量的增加,呈单调增加趋势,尽管在图7(a)也发现JIII在Φ=60°时,略有下降。但总体而言,随着决定III型载荷分量大小的Φ值的增加,I型载荷呈单调下降趋势,III型载荷呈单调增加趋势。因此,可以推测,JI和JIII之间具有相关性,或者存在着定量关系。三种不同显微组织钢的JI和JIII值的关系示于图8中。由图8 可见,不同显微组织材料JI和JIII之间具有线性关系,这和文献[19, 20]中的研究结果是一致的。由于本实验没有研究Φ大于60°对应的载荷分量影响,因此是否在纯I型到纯III型之间,JI和JIII之间仍然近似存在线性关系,尚不清楚。但从图8 中 可以发现,随着马氏体含量的增加,线性相关性更高,偏差更小,且其比例系数更小。同时也发现材料强度越高,材料的JT也越容易呈现出单调下降趋势。这与文献中显示的强度较高的材料,JT更容易呈现单调下降趋势是一致的[21],不过文献[19, 20]中也显示出,如果材料强度继续升高,接近脆性材料,则会在接近纯III型载荷附近出现突然上升现象,且效果明显。JIII和JI 之间的比例系数是一个很重要的量,反映材料随着JI减小,JIII的增加程度。显然,比例系数越小,JI降低相同程度下,JIII的增量越小。尽管三种不同显微组织钢主要区别体现在马氏体含量显著不同,但这些不同的组织构成也决定了三种钢具有显著不同的抗拉强度,因此在钢的抗拉强度与JIII和JI 之间的比例系数之间建立关系很有必要,如图9所示。通过图9发现,JIII与JI 之间的比例系数和抗拉强度之间具有线性关系,利用最小二乘法进行线性拟合,发现一致性较好,线性相关系数为0.99,标准偏差为0.027,拟合线性关系式见式(8):

式中:α 为JIII和JI 之间的比例系数;σb为屈服强度,MPa。

|

图 7 不同显微组织钢J与Φ的关系 (a)PF钢;(b)FBM钢;(c)TM钢 Fig.7 Relationship of the J and of the different microstructures steels (a)PF steel;(b)FBM steel;(c)TM steel |

|

图 8 不同显微组织钢JI和JIII之间的关系 (a)PF钢;(b)FBM钢;(c)TM钢 Fig.8 Relationship of JI and JIII of the different microstructures steels (a)PF steel;(b)FBM steel;(c)TM steel |

|

图 9 JIII和JI之间的比例系数与抗拉强度之间的关系 Fig.9 Relationship of tensile strength and proportionality coefficient of JIII and JI |

由上述可得:材料强度越高,JIII和JI 之间的比例系数越小,材料的JT越容易呈现出单调下降趋势,且材料更容易以III型载荷为断裂控制机制,更容易在剪切载荷下发生断裂,同时,JI和JIII之间线性相关性越高。

尽管在本研究中没有对纯III型载荷的断裂韧性进行实验,但其值根据图8 中JIII和JI之间拟合直线的外延线可以估算出,这种估算的准确性在相关文献中已得到验证[19]。经估算发现,PF钢、FBM钢及TM钢在纯III型载荷下的断裂韧性分别为18.82,33.59,52.96kJ/m2。相比纯I型载荷分别降低了27%,32%和66%,这与材料的断裂韧性断口也是一致的,随着III型载荷分量的增加,PF钢的断口形貌变化不大,而TM钢的断口形貌发生了显著的变化。FBM钢的形貌变化居中。这说明,在这三种不同显微组织钢中,若按照纯I型载荷设计,PF钢更能经受得起载荷类型的转变。

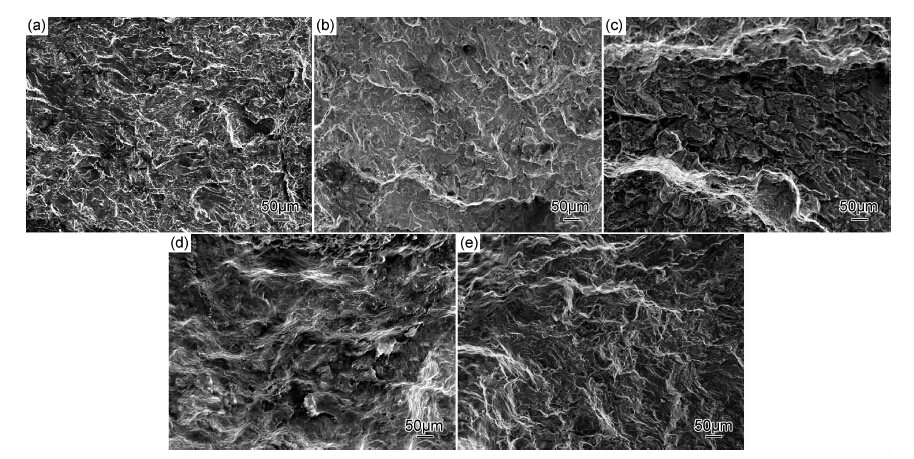

PF钢在不同III型载荷分量作用下的断口形貌如图10 所示,在纯I载荷下,断裂韧性的形貌没有明显的韧性特征,更类似于疲劳裂纹初期的山脊状特征,该特征在PF钢和TM钢纯I型载荷下都能看到,这与文献[22]中对834钛合金的研究类似。从图10中也可以看出,随着III型载荷分量的增加,断口形貌发生明显的变化。

|

图 10 III型载荷分量对PF钢断口形貌的影响 (a)Φ=0°;(b)Φ=15°;(c)Φ=30°;(d)Φ=45°;(e)Φ=60° Fig.10 Effect of mode III loading on the fracture surface morphology of PF steel (a)Φ=0°;(b)Φ=15°;(c)Φ=30°;(d)Φ=45°;(e)Φ=60° |

尽管如图3所示,当III型载荷分量从Φ=0°增加到Φ=15°,断裂韧性呈现增加趋势,但断口形貌的变化并不能解释这一现象,图10中可以看到模糊的暗斑,这可能与少量剪切力作用下的断面摩擦有关,从而消耗了一定能量。当III型载荷分量从Φ=15°增加到Φ=30°,断口形貌发生显著的变化,可以看到断口上出现明显的撕裂棱,两条平行的撕裂棱之间呈现类似解理的脆性断裂特征,这种脆性断裂特征通常会消耗更少的能量,这与图7(a)所示,当III型载荷分量从Φ=15°增加到Φ=30°时,JT开始降低是一致的。随着III型载荷分量的继续增加,尽管断裂表面仍然有大量的脆性解理,但发现类似撕裂棱的形貌增加,这与图7(a)所示,当III型载荷分量从Φ=30°增加到Φ=45°时,JT略有增加也是一致的。随着III型载荷分量的继续增加,在PF钢Φ=60°时的断口上可以发现明显的台阶形貌,且每个台阶表面都很平整,如图10(e)所示。这种形貌赋予PF钢更低的断裂韧性值。

FBM钢在不同III型载荷分量作用下的断口形貌,总体变化趋势与PF钢的断口形貌变化相似,但不同III型载荷下的形貌变化更加显著。在TM钢中的断口中,同样能够发现解理台阶,不过解理台阶要更均匀,更细小。因此,尽管TM钢的断裂韧性随III型载荷分量的增加降低最明显,但始终明显大于PF钢和FBM钢。

(1)PF钢和FBM钢的JT都是随着III型载荷分量的增加先略有增加,然后单调下降,而TM钢的JT随着III型分量的增加呈单调下降趋势。这主要归因于不同的显微组织导致不同的断口所致,在Φ=15°时,PF钢和FBM钢断口比较平整,TM钢的断口具有明显的台阶。

(2)在本实验研究的III型载荷分量变化范围内,TM钢总是具有最大的JT,PF钢总是具有最小的JT,FBM钢居中。

(3)对于三种不同显微组织套管钻井钢来说,JI和JIII之间具有线性关系,材料强度越高,JIII和JI之间的比例系数越小,材料的JT越容易呈现出单调下降趋势,且材料更容易以III型载荷为断裂控制机制,更容易在剪切载荷下发生断裂,同时,JI和JIII之间线性相关性越高。

(4)JIII和JI 之间的比例系数α与抗拉强度σb之间具有线性关系:α=1.616-0.0014σb。

| [1] | KUMARA A S, KUMARB B R, DATTAC G, et al. Effect of microstructure and grain size on the fracture toughness of a micro-alloyed steel[J]. Materials Science and Engineering: A, 2010, 527:954-960. |

| [2] | 毕宗岳, 杨军, 牛靖, 等. X100高强管线钢焊接接头的断裂韧性[J].金属学报, 2013, 49(5):576-582. BI Zong-yue, YANG Jun, NIU Jing, et al. Fracture toughness of welded joints of X100 high-strength pipeline steel[J]. Acta Metallurgica Sinica, 2013, 49(5): 576-582. |

| [3] | 钟警, 郑子樵, 佘玲娟, 等.时效制度对AA6156铝合金拉伸性能和断裂韧性的影响[J].稀有金属材料与工程, 2013, 42(10):2163-2168. ZHONG Jing, ZHENG Zi-qiao, SHE Ling-juan, et al. Effects of aging treatments on tensile properties and fracture toughness of AA6156 aluminum alloy[J]. Rare Metal Materials and Engineering, 2013, 42(10):2163-2168. |

| [4] | KOTOW K J, PRITCHARD D M. Riserless drilling with casing: deepwater casing seat optimization[A]. SPE/IADC Drilling Conference, Proceedings[C].New Orleans, LA, USA: The Society of Petroleum Engineers, 2010. 116-129. |

| [5] | 王绪华.套管钻井技术发展与应用[J].焊管, 2009, 32(10): 33-36. WANG Xu-hua. The development and application of casing drilling technology[J]. Welded Pipe and Tube, 2009, 32(10): 33-36. |

| [6] | BAILEY G, STRICKLER R D, HANNAHS D, et al. Evaluation of a casing drilling connection subjected to fatigue and combined load testing[A]. The 2006 Offshore Technology Conference[C]. Houston, Texas, USA: Sponsor Society Committees of the Offshore Technology Conference, 2006. 1-7. |

| [7] | ZHAO Z X, GAO D L. Casing strength degradation due to torsion residual stress in casing drilling[J]. Journal of Natural Gas Science and Engineering, 2009, 1(4-5): 154-157. |

| [8] | CHANDRA R B, SRINIVAS M, KAMAT S V. The effect of volume fraction of primary α phase on fracture toughness behaviour of Timetal 834 titanium alloy under mode I and mixed mode I/Ⅲ loading[J]. Materials Science and Engineering: A, 2009, 520(1-2): 29-35. |

| [9] | PARADKAR A G, KAMAT S V. Fracture toughness of Ti-15Al-8Nb alloy under mixed mode I/Ⅲ loading[J].Materials Science and Engineering: A, 2011, 528(9):3283-3288. |

| [10] | KAMAT S V, SRINIVAS M, RAMA R P. Mixed mode I/Ⅲ fracture toughness of Armco iron[J]. Acta Materialia, 1998, 46(14): 4985-4992. |

| [11] | XU T H, FENG Y R, SONG S Y, et al. Fatigue crack propagation behaviour of steel with different microstructures[J]. Materials Science and Engineering: A, 2012, 551: 110-115. |

| [12] | KUMAR A M, HIRTH J P, HOAGLAND R, et al. A suggested test procedure to measure mixed mode I-Ⅲ fracture toughness of brittle materials[J]. Journal of Testing and Evaluation, 1994, 22(4): 327-334. |

| [13] | LU M X, ZHENG X L. A new microcomputer-aided system for measuring fatigue crack propagation threshold and selecting testing parameters[J]. Engineering Fracture Mechanics, 1993, 45(6): 889-896. |

| [14] | SIOW K S, MANOHARAN M. Mixed mode fracture toughness of lead-tin and tin-silver solder joints with nickel-plated substrate[J]. Materials Science and Engineering: A, 2005, 404(1-2): 244-250. |

| [15] | TUMA J V. Low-temperature tensile properties, notch and fracture toughness of steels for use in nuclear power plant[J]. Nuclear Engineering and Design, 2002, 211(2-3): 105-119. |

| [16] | TORIBIO J, MATOS J C, GONZÁLEZ B. Micro- and macro-approach to the fatigue crack growth in progressively drawn pearlitic steels at different R-ratios[J]. International Journal of Fatigue, 2009, 31(11-12): 2014-2021. |

| [17] | LI L F, YANG W Y, SUN Z Q. Microstructure evolution of a pearlitic steel during hot deformation of undercooled austenite and subsequent annealing[J]. Metallurgical and Materials Transactions A, 2008, 39(3): 624-635. |

| [18] | SALEMIA A, ABDOLLAH Z A. The effect of tempering temperature on the mechanical properties and fracture morphology of a NiCrMoV steel[J]. Materials Characterization, 2008, 59(4): 484-487. |

| [19] | FENG X X, KUMAR A M, HIRTH J P. Mixed mode I/Ⅲ fracture toughness of 2034 aluminum alloys[J]. Acta Metallurgica et Materialia, 1993, 41(9): 2755-2764. |

| [20] | RAGHAVACHARY S, ROSENFIELD A R, HIRTH J P. Mixed mode I/Ⅲ fracture toughness of an experimental rotor steel[J]. Metallurgical and Materials Transactions A, 1990, 21(9): 2539-2545. |

| [21] | KAMAT S V, HIRTH J P. Effect of aging on mixed-mode I/Ⅲ fracture toughness of 2034 aluminum alloys[J]. Acta Materialia, 1996, 44(3): 1047-1054. |

| [22] | CHANDRA R B, SRINIVAS M, KAMAT S V. The effect of mixed mode I/Ⅲ loading on the fracture toughness of Timetal 834 titanium alloy[J]. Materials Science and Engineering: A, 2008, 476(1-2): 162-168. |

2015, Vol. 43

2015, Vol. 43