文章信息

- 王亚杰, 王波, 张龙, 马宏毅. 2015.

- WANG Ya-jie, WANG Bo, ZHANG Long, MA Hong-yi. 2015.

- 玻璃纤维-铝合金正交层板的拉伸性能研究

- Tensile Properties of Glass Fiber Reinforced Aluminum Orthorhombic Laminate

- 材料工程, 43(9): 60-65

- Journal of Materials Engineering, 43(9): 60-65.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.09.010

-

文章历史

- 收稿日期: 2014-03-24

- 修订日期: 2015-03-22

2. 北京航空材料研究院, 北京 100095

2. Beijing Institute of Aeronautical Materials, Beijing 100095, China

作为纤维金属层合板 ( Fibre-Metal Laminates,FMLs) 的一种典型代表,玻璃纤维-铝合金层板是由高强度铝合金薄板和高强度玻璃纤维增强树脂层交替层压制造而成的一种纤维增强金属材料[1]。玻璃纤维-铝合金层板综合了传统树脂基复合材料和金属材料的特点,不但具有高比刚度和比强度,还具有金属材料的韧性和可加工性,尤其是优良的疲劳性能和损伤容限性能,使得玻璃纤维-铝合金层板在航空航天领域具有广阔的应用前景[2]。玻璃纤维-铝合金层板具有优异的综合力学性能及良好的经济性,因此已成为高性能低成本复合材料研究的发展方向之一[3]。

玻璃纤维-铝合金层板是由各向同性的铝合金板和各向异性的玻璃纤维/环氧树脂基复合材料结合起来的一种结构材料,所以它的损伤模式分析、力学性能理论模型预测以及有限元模拟都较为复杂。目前国外研究人员对各类玻璃纤维-铝合金层板进行了大量实验研究,并给出了铺层角度、次序及厚度等参数对材料整体性能的影响[4 ,5 ,6]。但针对其正交层板的力学性能理论模型预测、损伤失效进程及破坏机理的研究工作还不多见。在理论模型预测方面,Volt等[7]提出的金属体积分数( Metal Volume Fraction,MVF )理论应用最广,利用该理论可对单向铺层的纤维-金属层板拉伸模量和强度进行预测。马宏毅等[8]在MVF理论的基础上进行了修正,能够较准确地预测单向和正交玻璃纤维-铝合金层板的拉伸与疲劳性能。Soltani等[9]应用有限元方法对玻璃纤维-铝合金层板的拉伸力学行为进行了模拟分析,发现由于铝层的塑性及铝层与纤维层间的相互作用,玻璃纤维-铝合金层板的拉伸应力-应变关系呈双线性,且曲线第二部分直线段的斜率主要由层合板内部纤维铺层方向决定。在损伤探测方面,Castanedo等[10]在玻璃纤维-铝合金层板的低速冲击实验中,采用热红外影像技术对其分层、冲击损伤进行了探测和评估。Yaghoubi等[11]对含有不同的纤维铺层方向、几何形状的玻璃纤维-铝合金层板进行落锤冲击实验,使用无损超声波探测冲击损伤宏观特性,并应用光学成像技术研究其损伤微观特性。刘怀喜等[12]使用声发射技术研究了芳纶/环氧复合材料在承受拉伸载荷时的损伤与断裂行为,发现在承载过程中芳纶/环氧复合材料主要的损伤类型是基体开裂、纤维/基体界面开裂以及纤维断裂。

本工作针对玻璃纤维-铝合金正交层板,通过实验测定两组试件拉伸性能及规律,提出了修正的理论模型预测材料的拉伸模量、屈服应力和破坏强度,并采用声发射设备跟踪其损伤过程,应用有限元渐进损伤的方法分析了材料失效破坏原理。

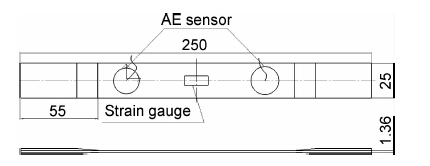

1 试件和实验 1.1 试件本工作所用试件材料是国产的热固性玻璃纤维-铝合金层板,由玻璃纤维增强复合材料(FRP)、铝合金薄板(型号:2024-T3)和黏结层(型号:SY-14)构成。其编号如下: GLARE3-3/2-0.3[13],代指意义为每层铝合金薄板厚度为0.3mm,纤维增强复合材料层数为2,铝合金薄板层数为3。两组试件的铺层方式分别为:Al/0/90/Al/90/0/Al和 Al/90/0/Al/0/90/Al,定义为试样A和试样B。拉伸试件形状如图1所示,长度为250mm,矩形横截面宽度为25mm,总厚度为1.36mm,试件两端均粘贴铝制加强片防止试件夹持段被压溃。其中,铝板2024-T3 和FRP的力学性能由表1给出。

|

图 1 试件尺寸图和应变片及声发射探头位置 Fig.1 Diagram of specimen dimension and location of strain gauges and AE sensor |

拉伸实验在DSS100试验机上进行。采用位移控制方式加载,加载速率为2mm/min。为获得试件在拉伸过程中的应变变化情况,分别在试件两面中间部位粘贴应变片来采集应变数据。同时在试件工作段的两端粘贴了声发射探头,使用DS2系列全信息声发射信号分析仪来收集拉伸过程中的材料损伤信号。应变片及声发射探头位置如图1所示。

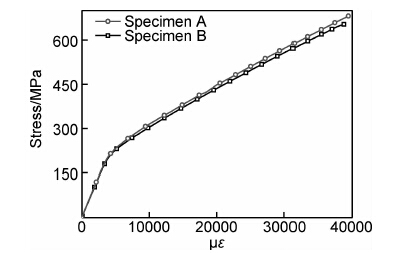

2 实验结果及讨论玻璃纤维-铝合金正交层板的两组拉伸实验结果平均值见表2,应力-应变曲线如图2所示。由表2中实验数据可以看出试样A,B的破坏载荷、拉伸强度及模量、屈服应力、泊松比和破坏应变均基本相同,说明玻璃纤维-铝合金正交层板的拉伸性能与纤维铺层次序无关。由图2可以看出,两组试样的应力-应变曲线几乎完全重合,且由于铝板的屈服塑性,拉伸试件整体也发生屈服,但屈服平台不明显,应力-应变曲线整体呈近似双线性特征。

| Specimen | F/N | Xt /MPa | E/GPa | σ0.2 | νxy | μ ε |

| A | 22345.2 | 657.2 | 53.5 | 215.5 | 0.27 | 36529.0 |

| B | 22435.6 | 655.6 | 54.6 | 216.9 | 0.27 | 38821.6 |

|

图 2 试样A与试样B的拉伸应力-应变关系 Fig.2 Tensile stress-strain relations for specimens A and B |

由于纤维铺层次序的不同,试样A,B的拉伸损伤模式明显不同。由表1数据可知,与0°纤维层刚度(53.7GPa)相比,铝板和90°纤维层的刚度(72,11.1GPa)相差更大,在加载之初等应变条件下,相邻的铝板与90°纤维层会产生很大的层间应力。并且鉴于本实验的加载方式,载荷通过两端加强片以对称方式由最外层向内传递剪应力来实现加载,所以实验初期最外层铝板首先承力。因此,与试样A(Al/0/90/Al/90/0/Al)相比,拉伸过程中试样B(Al/90/0/Al/0/90/Al)的铝层与相邻的90°纤维层更易发生分层,从而造成两种试件不同的拉伸损伤模式。

声发射是一种对材料内部缺陷或潜在缺陷处于运动变化中进行动态损伤检测的方法,具有实时、连续监测的特点[14]。试件拉伸载荷和声发射能量随时间变化的分布如图3所示。由图3(a)可以看出试样A在材料屈服前阶段(0~45s)几乎没有声发射能量被采集到,说明此阶段材料无损伤出现;随后是屈服后阶段(45~260s),仅在载荷达11835N时出现小量声发射能量,但在载荷曲线上未造成明显的影响,说明该损伤对材料性能影响不大,推断此时对应的是90°纤维层的横向破坏;最后断裂失效阶段是在260s左右时,声发射能量出现急剧增强,且拉伸载荷由22391N发生骤降,说明此时试件完全失效破坏,破坏状态如图3(a)中图片所示,此时纤维层和铝层发生裂纹失稳性扩展并断裂失效。

|

图 3 试样的拉伸载荷与声发射数据分布图 (a)试样A;(b)试样B Fig.3 Tensile load and AE data vs time for specimens (a)specimen A;(b)specimen B |

由于损伤模式的不同,试样B的声发射数据分布与载荷的对应情况更为明显,如图3(b)所示,拉伸载荷共出现3次下降,对应采集到3次明显的声发射能量。可以看出试样B在达到纤维破坏载荷前的屈服前阶段和屈服后阶段与试样A的情况基本类似,且同样在260s左右首次获得较大声发射能量,但由于铺层次序的不同,此时试样B仅发生了两侧纤维层的断裂并与铝板明显分层,状态如图3(b)中图片所示。之后是铝板破坏阶段(260~825s),包括两次载荷的下降和声发射能量的获得。首先三层铝板分别承载,外侧一层铝板最先达到破坏应变后发生断裂,变为由两层铝板同时承载,此时拉伸载荷由8370N降为5592N,大小为3:2的关系。随着声发射能量的获得,最后两层铝板同时发生破坏,试件最终完全断裂,断裂状态分别如图3(b)中图片所示。通过试样B的拉伸实验可以看出,声发射能量越剧烈,对应着载荷下降幅度越大,因此可以根据声发射数据跟踪了解材料损伤过程,且通过比较声发射能量的大小来衡量材料的破坏程度。

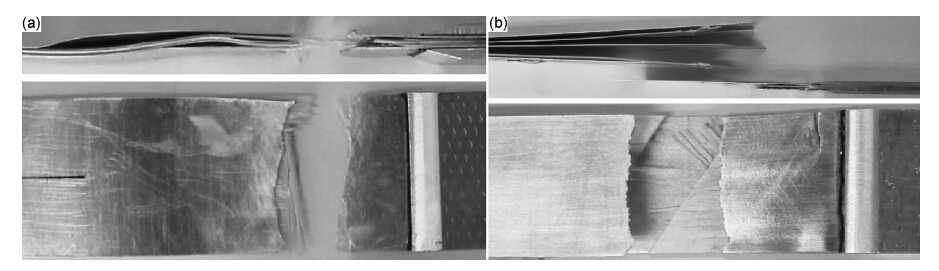

拉伸试件宏观断口形貌见图4。通过以上实验过程分析可知两种试件的损伤过程明显不同,因此它们的断口形貌也各不相同。试样A的断口形貌如图4(a)所示,断口趋势较为平齐,各纤维层和铝板层断面位置基本一致,断口附近有小范围分层,并可以较明显地看出断口发生在铝板颈缩的位置。试样B的断口形貌如图4(b)所示,两层纤维/树脂层断裂位置及形态均呈对称分布,纵向纤维束拔出长短不一,并携带横向纤维。由于拉伸过程中出现明显分层,分层后的各层铝板承载非同步,导致它们的断裂位置和形态参差不齐。

|

图 4 拉伸试件断口形貌 (a)试样A;(b)试样B Fig.4 Fracture sections morphology of tensile specimens (a)specimen A;(b)specimen B |

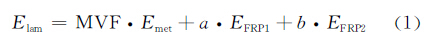

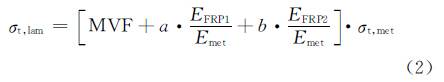

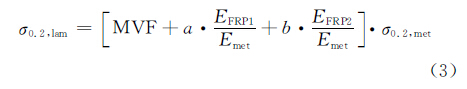

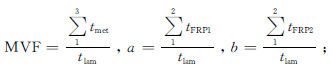

由于玻璃纤维-铝合金层板的拉伸性能对于其应用具有重要作用,因此本工作利用理论模型对玻璃纤维-铝合金正交层板的拉伸性能进行了预测。针对玻璃纤维-铝合金正交层板的特点,同时考虑两个铺层方向上纤维对整体性能的影响,并结合复合材料的弹性模量混合律[15]对MVF理论修正后得到的预测公式如下:

式中: t为材料层厚度; E 为拉伸模量; σt 为拉伸极限强度; σ0.2 为拉伸屈服应力;下标lam,met和FRP1,FRP2分别代表玻璃纤维铝合金层合板,铝合金和0°,90°纤维层。视本实验材料为正交各向异性层合板,受单向拉伸载荷。将相应的材料参数分别代入公式(1)~(3)及马宏毅等[8]提出的修正理论进行计算,得到结果分别记为Modified-1,Modified-2,并将其与实验值比较,如表3所示,可以看出通过修正后的预测公式得出的理论计算值与实验值吻合较好,且Modified-1计算结果更为精确。

t为材料层厚度; E 为拉伸模量; σt 为拉伸极限强度; σ0.2 为拉伸屈服应力;下标lam,met和FRP1,FRP2分别代表玻璃纤维铝合金层合板,铝合金和0°,90°纤维层。视本实验材料为正交各向异性层合板,受单向拉伸载荷。将相应的材料参数分别代入公式(1)~(3)及马宏毅等[8]提出的修正理论进行计算,得到结果分别记为Modified-1,Modified-2,并将其与实验值比较,如表3所示,可以看出通过修正后的预测公式得出的理论计算值与实验值吻合较好,且Modified-1计算结果更为精确。

| Value | Specimen | σ0.2/MPa | σt/MPa | E/GPa |

| Experimental | A | 221.5 | 657.2 | 53.5 |

| Modified-1 | 226.4 | 648.1 | 54.2 | |

| Modified-2 | 215.4 | 634.1 | 51.8 | |

| Experimental | B | 224.1 | 655.6 | 54.6 |

| Modified-1 | 226.4 | 648.1 | 54.2 | |

| Modified-2 | 215.4 | 634.1 | 51.8 |

综上所述,在MVF理论基础上,考虑各角度纤维铺层的体积分数得到的修正公式可以用来较准确地预测玻璃纤维-铝合金正交层板的拉伸性能,这也进一步说明了该材料的拉伸强度与纤维铺层次序无关,而仅与各层所占体积分数有关。

3.2 拉伸实验的有限元模拟应用Abaqus有限元软件对玻璃纤维-铝合金正交层板的拉伸力学行为进行模拟,模型采用等比例尺寸建模。模型一端面固定,另一端面进行加载。创建材料时,首先,由于铝板具有金属塑性,认为材料整体呈弹-塑性,而单一的弹性模型无法精确预测玻璃纤维铝合金的拉伸性能,因此创建铝板材料时需考虑铝合金的弹-塑性行为,其单元类型为C3D8R;其次,纤维层的材料参数通过对玻璃纤维增强复合材料进行基本性能实验得到,其单元类型为SC8R。模型使用Hashin渐进失效判据对纤维层进行渐进失效模拟。

通过上述方法建立的拉伸模型,模拟了试样A,B的拉伸实验,得到应力-应变曲线,如图5所示。可以看出通过模拟得到的两种试样的应力-应变曲线基本重合,并呈现玻璃纤维-铝合金材料拉伸曲线的典型双线性特征。模拟曲线与实验曲线吻合良好,因此可以通过有限元模拟近似预测玻璃纤维-铝合金试件的拉伸强度和模量。

|

图 5 试样A与试样B的拉伸应力-应变模拟曲线 Fig.5 Simulated tensile stress-strain curves for specimens A and B |

对试样A的模拟过程分析可得,拉伸载荷达到12880N时试件首次出现损伤,损伤失效云图见图6。90°纤维层基体横向损伤参数DAMAGEMT达到1,说明此时已发生损伤。这时模型的最大应力水平与实验过程中初次采集到声发射能量时的应力水平相一致,因此可以证明层合板整体屈服后采集到的少量声发射信号正是由于90°纤维层基体出现横向损伤所致。当最终拉伸载荷达到22255N时,0°纤维层达到其破坏强度发生纵向纤维断裂失效,导致材料整体失去承载能力而最终失效。

|

图 6 试样A的90°纤维层失效云图 Fig.6 90°-ply failure picture of specimen A |

综上所述,该模型可以较为准确地预测玻璃纤维-铝合金正交层合板的拉伸模量、屈服应力和破坏强度,且模拟过程中纤维铺层损伤失效模式与试件破坏现象对应吻合,并与实验采集到的声发射信号相统一。

4 结论(1)比较A,B两组试件的拉伸实验结果可以得出:玻璃纤维-铝合金正交层板的拉伸力学性能不受铺层次序的影响,只与各层组分的体积分数有关;而材料的拉伸破坏模式因纤维铺层次序的不同而显著不同,整个拉伸过程中试样A中分层不明显,试样B的铝板层和纤维层出现显著分层。

(2)应用声发射技术可以准确地监测到玻璃纤维-铝合金层板拉伸过程中各层的损伤破坏,并能够发现载荷曲线所不能反映的纤维层材料的损伤,有助于及早发现材料断裂前的危险阶段。

(3)考虑各角度纤维铺层的体积分数并结合复合材料混合律,对MVF理论进行修正后,可以针对玻璃纤维-铝合金正交层板的拉伸性能进行较为精确的理论预测。

(4)应用有限元渐进损伤的方法对玻璃纤维-铝合金正交层板的拉伸过程进行了模拟分析,得到了玻璃纤维-铝合金层板材料的应力-应变曲线的双线性特征,且模拟结果与实验值及破坏模式吻合较好。

| [1] | 蒋陵平.Glare层板疲劳性能研究综述[J].材料导报, 2012, 26(3):113-118. JIANG Ling-ping. Research of Glare laminate fatigue performance comprehensive evaluation[J].Materials Review, 2012, 26(3):113-118. |

| [2] | 程晓琳,李文晓,薛元德.单向玻璃纤维-铝合金层板的几种力学性能研究[J].纤维复合材料, 2007, 18(3):18-20. CHENG Xiao-lin, LI Wen-xiao, XUE Yuan-de. Research on mechanical properties of unidirectional glass fiber-aluminum alloy laminates[J]. Fiber Composites, 2007, 18(3):18-20. |

| [3] | 梁中全,武文静,朱斌,等.GLARE层板与铝合金板在力学性能上的比较及其应用[J].玻璃纤维, 2006, (3):11-13. LIANG Zhong-quan, WU Wen-jing, ZHU Bin, et al. Comparison of GLARE laminate with aluminum alloy and its application[J]. Fiber Glass, 2006, (3):11-13. |

| [4] | SADIGHI M, DARIUSHI S. An experimental study of the fibre orientation and laminate sequencing effects on mechanical properties of Glare[J]. Journal of Aerospace Engineering, 2008, 222(7): 1015-1024. |

| [5] | PARK S Y, CHOI W J, CHOI H S. Effects of surface pre-treatment and void content on GLARE laminate process characteristics[J]. Journal of Materials Processing Technology, 2010, 210(8): 1008-1016. |

| [6] | SINMAZÇELIK T, AVCU E, BORA M Ö, et al. A review: fibre metal laminates, background, bonding types and applied test methods[J]. Materials and Design, 2011, 32(7): 3671-3685. |

| [7] | VOLT A, GUNNINK J W. Fiber Metal Laminates[M]. Netherlands:Kluwer Academic Publishers, 2001.73-75. |

| [8] | 马宏毅,李小刚,李宏运.玻璃纤维-铝合金层板的拉伸和疲劳性能研究[J].材料工程, 2006, (7):61-64. MA Hong-yi, LI Xiao-gang, LI Hong-yun. Tension and fatigue properties of glass fiber reinforced aluminum laminates[J]. Journal of Materials Engineering, 2006, (7):61-64. |

| [9] | SOLTANI P, KEIKHOSRAVY M, OSKOUEI R H, et al. Studying the tensile behaviour of GLARE laminates: a finite element modelling approach[J]. Applied Composite Materials, 2011, 18(4): 271-282. |

| [10] | IBARRA-CASTANEDO C, AVDEIDIS N P, GRINZATO E G, et al. Delamination detection and impact damage assessment of GLARE by active thermography[J]. International Journal of Materials and Product Technology, 2011, 41(1-4):5-16. |

| [11] | YAGHOUBI A S, LIU Y X, LIAW B M. Drop-weight impact studies of GLARE 5 fiber-metal laminates[A].PROULX T. Experimental and Applied Mechanics[C].New York: Springer, 2011.267-279. |

| [12] | 刘怀喜,马润香,张恒.芳纶纤维/环氧树脂复合材料损伤与断裂过程的声发射特性[J].材料导报, 2004, 18(6):93-95. LIU Huai-xi, MA Run-xiang, ZHANG Heng. The feature of acoustic emission on the damage and fracture in composite of Kevlar-fiber/epoxy[J]. Materials Review, 2004, 18(6):93-95. |

| [13] | 王世明,吴中庆,张振军,等.大飞机用Glare层板的性能综合评价研究[J].材料导报, 2010, 24(9):88-94. WANG Shi-ming, WU Zhong-qing, ZHANG Zhen-jun, et al. Research of Glare laminates performance comprehensive evaluation applied to large aircraft[J]. Materials Review, 2010, 24(9):88-94. |

| [14] | 潘文革,矫桂琼,王波,等.声发射技术在三维编织C/SiC复合材料拉伸损伤分析中的应用[J].无机材料学报, 2004, 19(4):871-875. PAN Wen-ge, JIAO Gui-qiong, WANG Bo, et al.Characterizing damage evolution of three-dimensional braid C/SiC composite with AE technology[J].Journal of Inorganic Materials, 2004, 19(4):871-875. |

| [15] | 沈观林,胡更开.复合材料力学[M].北京:清华大学出版社, 2006.91. |

2015, Vol. 43

2015, Vol. 43