文章信息

- 吴雄喜, 刘健. 2015.

- WU Xiong-xi, LIU Jian. 2015.

- 熔接痕性能评价的WSt模型及其验证

- WSt Model of Estimating Weld Line Performance and Its Verification

- 材料工程, 43(9): 46-52

- Journal of Materials Engineering, 43(9): 46-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.09.008

-

文章历史

- 收稿日期: 2014-06-24

- 修订日期: 2015-07-04

2. 西北工业大学机电学院, 西安 710072

2. School of Mechanical Engineering, Northwestern Polytechnical University, Xi'an 710072, China

熔接痕是注塑制品中最常见缺陷之一,熔接痕的产生不仅影响塑料件的外观形态,而且显著降低其力学性能,因而,对熔接痕进行相关研究显得尤为重要。

关于注塑成型中的熔接痕问题,国内外许多学者做了相关研究。Kovacs等[1] 实验研究了熔接痕的形成过程;Ozcelik等[2]探讨了产品尺寸和注塑成型参数对熔接痕强度的影响; Wang等[3]采用快速变模温成型(Rapid Heat Cycle Molding,RHCM)技术得到了没有熔接痕的产品。Chen等[4]通过感应加热模具,研究了其对产品表面熔接痕的影响。然而,目前关于熔接痕的研究主要集中在影响因素[5, 6, 7, 8]及改善措施方面[9, 10, 11, 12, 13],而关于熔接痕质量的好坏,除了实验测量外,尚缺乏一种综合有效的数值表征方法。目前,评价熔接痕最常用的数值表征方法是根据熔体汇合角度的大小,汇合角度越大,则熔接线的质量越好。然而根据熔接痕的形成机理,发现这种表征方法比较片面。基于此,本工作根据熔接痕的形成机理,提出采用熔体汇合角度、熔体流动前沿温度、压力三个参数来表征熔接痕的性能,并构建评价熔接痕性能优劣的WSt模型。同时,对比了RHCM成型与普通成型的熔接痕情况并进行实验验证。

1 熔接痕形成机理在注塑成型过程中,熔接痕的形成主要有两种情况:一种是采用多浇口时,从不同方向流动的熔体相遇而形成熔接痕,往往被称为冷熔接;另一种是由于制品存在孔洞、嵌件等结构问题引起的熔体分开再汇合而形成熔接痕,称之为热熔接。

熔接痕的形成可以分为四个阶段[14]:(1)当两股熔体前沿尚未汇合以前,熔体前沿的压力为零,而前沿的泉涌流动使熔体前沿的分子受到拉伸,前沿的分子链取向平行于流动方向;(2)一旦熔体汇合,熔体前沿处的压力增加,流动停止,两个自由表面相互接触并发生非线性的黏弹性变形;(3)由于扩散和分子运动,接触表面的分子链开始松弛、缠结和迁移,这种缠结和迁移的结果是为熔接痕提供键接强度,因此在熔接处熔体结合强度随着分子链缠结程度的增加而增大;(4)大多数情况下,往往会因滞留在型腔中的空气或充模过程中产生的挥发物来不及排出而产生V型缺口。

熔接痕包括熔接线和熔合线,熔接线和熔合线的差异取决于熔体相遇时的角度,当角度θ大于135℃时,将形成熔合线,如果θ小于135℃,将形成熔接线。通常情况下,熔合线的强度大于熔接线,而且熔体汇合角度越大,则熔接痕的强度越高。

由熔接痕的形成机理及分类可知,熔接痕的强度除了与材料属性有关外,还主要取决于熔体汇合时的角度、温度以及汇合时的压力。当熔体汇合时温度高、压力大时,有利于相遇熔体的分子扩散和运动,分子链的松弛、缠结和迁移将更加容易进行,熔接痕的强度增加;而当熔体汇合角度大时,熔接痕的强度也更高,因此,可以采用熔体汇合时的角度、温度、压力三个参数来表征熔接痕的强度。

2 熔接痕数值表征模型的建立目前模流分析中只能对熔接痕的位置作比较精确的预测,而对其强度并不能进行可靠的预测。然而,Moldflow模流分析结果中,流动前沿温度场可以表征产品中每个节点填充时的熔体温度;压力场可以查看每个节点处的压力随时间变化;而熔接线汇合角度则可查看熔体汇合时的角度。因此,本工作采用流动前沿温度场、压力场、熔体汇合角度三个参数进行耦合,构建了评价熔接痕强度的综合数值模型,在此将它称之为WSt模型,具体如下:

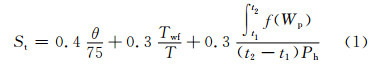

式中:St表示熔接痕的强度;θ表示熔体汇合角度;Twf表示熔接痕处节点流动前沿温度;T表示熔体充填时设置的熔体温度;f(Wp)表示熔接痕处压力随时间的函数;t1表示熔体开始汇合时的时间,t2表示熔接痕完全冻结时间;Ph表示保压压力。

由于流动前沿温度场、压力场、熔体汇合角度的单位不同,必须对各个参数进行去单位化,才能对各个参数进行赋权值耦合,以数值表征熔接痕的强度。根据模流分析经验,75°为衡量熔接线质量好坏的参考标准,一般而言,当熔体汇合角度大于75°时,熔接痕质量较好;而小于75°时,熔接痕的质量可能较差,并且在模流分析中,熔体汇合角度处于75°左右的最多。因此将熔体汇合角度除以75°进行去单位化;而流动前沿温度除以设定的熔体温度进行去单位化。熔接痕处的熔体从汇合直到完全冻结,其压力将一直对熔接痕的强度产生影响,因此,将压力随时间的函数进行积分以表征压力场对熔接痕强度的影响,并除以保压压力进行去单位化。根据熔接痕形成机理,熔体汇合角度是判断熔接线与熔合线的依据,而熔接线与熔合线的强度相差较大,并且这也是目前用来表征熔接痕质量好坏的最主要参数,因此将熔体汇合角度设定为影响最大的因素。而温度场与压力场主要影响分子扩散和运动,当熔体汇合温度高、压力大时,有利于相遇熔体的分子扩散和运动,分子链的松弛、缠结与迁移将更加容易进行,熔接痕的强度增加,因此两者对于熔接痕的影响是等效的,基于此,笔者将熔体汇合角度的权值设为0.4,压力场及流动前沿的温度场设为0.3可得到WSt模型,如式(1)所示。考虑到当汇合角度大于135°时,熔合线强度一般较大,产品上的熔接痕也不明显,可以不予考虑;并且由于熔合线与熔接线实际强度相差较大,因此,当汇合角度大于135°时,其对WSt模型强度权重的影响应与熔接线的不同,因此,本模型主要应用于熔体汇合角度小于135°的情况。

3 基于WSt模型的RHCM成型与普通成型熔接痕强度对比RHCM注塑成型又称高光无痕注塑或快速变模温注塑成型。其原理主要是利用三维无汇线模具及温控设备,令模具内的温度急速加热及冷却,从而使得产品表面质量得到明显改善。目前,高光注塑成型技术已成为一个新的研究方向,并且成为解决产品熔接痕问题的最有效方式[15, 16],国内外的大量学者采用RHCM成型技术对熔接痕进行了改善,如Zhao等[17]研究电磁加热模具对产品外观的影响;王桂龙等[18]研究了快速变模温的注塑平板设计。然而,其评价标准都是实验测量;因此,本工作将根据所建立的WSt模型,对RHCM成型及普通成型的熔接痕强度进行数值对比分析与实验验证,同时探讨RHCM成型对熔接痕质量的改善。

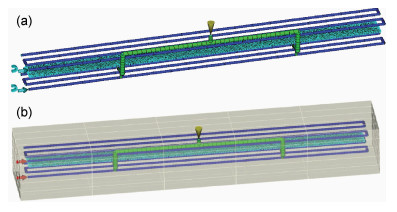

3.1 RHCM成型与普通成型CAE模型的建立本工作以空调中的长导风板为例,采用模流分析软件Moldflow 2013版,网格采用3D网格。构建常规分析模型及RHCM成型分析模型如图1所示,其中图1(a)为普通成型,采用常温水(25℃)冷却;图1(b)为RHCM成型,采用饱和蒸汽加热+急速水冷。

|

图1 CAE分析模型 (a)普通成型;(b)RHCM Fig.1 CAE analysis model (a)ordinary molding;(b)RHCM |

导风板选取PP材料,牌号为Polyflam RPP1058 UHF-;分析类型:冷却/冷却(FEM)+填充+保压+冷却;工艺参数:注射时间2s,注射+保压+冷却30s,熔体温度230℃,保压曲线采用默认。得到普通成型与RHCM成型的熔接痕情况如图2所示。从图2可以比较准确地看出熔接痕的位置情况,但对于两者之间熔接痕的强度很难作出综合的判断。本工作将采用WSt模型对两者的熔接痕情况进行量化对比分析。

|

图2 普通成型(a)与RHCM成型(b)熔接痕情况对比 Fig.2 The weld line of ordinary molding (a) and RHCM (b) |

将熔接痕结果、流动前沿温度以Patran格式输出,得到普通成型与RHCM成型熔接痕处的熔体汇合角度及流动前沿温度如表1所示。表1中1.00E+38的节点数据为间隔数据,两个间隔数据之间的节点依次组成同一条熔接线。由表1可以看出,普通成型熔接痕处节点汇合角平均值为41.6°;RHCM成型为60.2°;普通成型的流动前沿温度为231.74℃,RHCM成型为231.83℃。普通成型与RHCM成型的流动前沿温度都与PP材料的熔体设置温度230℃接近,这主要是由于本产品充模性良好,熔接痕为迎面相碰,没有出现滞留、熔体冷却等现象,这与零件的结构、材料属性及工艺设置等都是相关的。这说明了对于本产品的熔接痕而言,流动前沿温度是非常好的。不过对于大多数熔接痕而言,当两股料流相碰后,很容易出现滞留、熔体冷却等现象,此时的熔接痕处的熔体温度将比整体流动前沿温度低10℃甚至20℃,这将明显影响熔接痕的强度。

| Ordinary molding | RHCM | ||||

| Node /ID | θ/rad | Temperature at flow front/K | Node /ID | θ/rad | Temperature at flow front /K |

| -1 | 1.00E+38 | - | -1 | 1.00E+38 | - |

| 7 | 1.00E+38 | - | 2 | 1.00E+38 | - |

| 11868 | 2.76E-01 | 504.61 | 11820 | 7.50E-01 | 504.74 |

| 11855 | 2.76E-01 | 504.50 | 11836 | 4.65E-01 | 504.92 |

| 11852 | 1.32E+00 | 504.63 | 11840 | 4.65E-01 | 504.86 |

| 11840 | 1.35E-01 | 504.67 | 3 | 1.00E+38 | - |

| 11836 | 1.35E-01 | 504.78 | 10390 | 1.13E+00 | 505.05 |

| 11820 | 6.16E-01 | 504.80 | 9401 | 1.13E+00 | 505.08 |

| 11819 | 1.84E+00 | 504.89 | 9402 | 4.41E-01 | 505.08 |

| 11609 | 1.27E+00 | 504.91 | 9912 | 4.41E-01 | 504.99 |

| 10410 | 7.93E-01 | 504.93 | 10128 | 6.03E-01 | 504.93 |

| 10390 | 7.93E-01 | 504.91 | 12744 | 1.61E+00 | 504.64 |

| 9401 | 1.18E+00 | 504.91 | 10053 | 2.27E+00 | 504.85 |

| 9911 | 8.28E-01 | 504.86 | 9740 | 1.58E+00 | 504.76 |

| 9912 | 1.36E-01 | 504.79 | 9510 | 5.02E-01 | 504.71 |

| 10128 | 1.36E-01 | 504.77 | 9509 | 5.02E-01 | 504.77 |

| 12740 | 2.27E-01 | 504.71 | 13010 | 1.61E+00 | 504.75 |

| 12616 | 8.69E-01 | 504.62 | 12616 | 7.91E-01 | 504.73 |

| 11421 | 8.69E-01 | 504.64 | 11421 | 7.91E-01 | 504.72 |

| 11422 | 1.24E+00 | 504.62 | 11422 | 1.27E+00 | 504.70 |

| 13010 | 2.27E-01 | 504.65 | 11868 | 1.66E+00 | 504.71 |

| 9507 | 1.35E+00 | 504.67 | 11855 | 1.99E+00 | 504.72 |

| Mean value | 7.26E-01(41.6°) | 504.74K(231.74℃) | Mean value | 1.05E+00(60.2°) | 504.83K(231.83℃) |

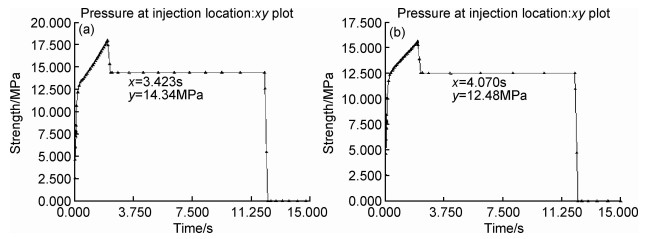

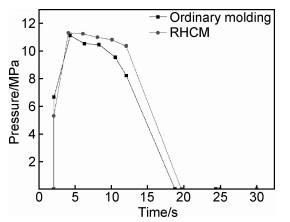

由于熔接痕处的各节点距离接近,发现各节点压力随时间的变化几乎是一致的。普通成型与RHCM成型注射位置的压力随时间的变化曲线如图3所示。通过压力场得到普通成型与RHCM成型的熔接痕处压力随时间变化曲线如图4所示。由图3与图4比较可以得出,虽然RHCM成型注射位置处的压力低于普通成型,但熔接痕处的压力是高于普通成型的。

|

图3 普通成型(a)与RHCM成型(b)注射位置处压力 Fig.3 The pressure in the injection location of ordinary molding (a) and RHCM (b) |

|

图4 熔接痕处压力随时间变化曲线 Fig.4 Pressure change curve with time in the position of weld line |

根据表1得到普通成型与RHCM成型的熔体汇合角度分别为41.6°,60.2°;Twf分别为231.74,231.83℃;根据图4得到的熔接痕处压力随时间的变化,其 f(Wp)即为图形与x轴所围的面积,利用Matlab进行积分得到普通成型与RHCM成型压力随时间的曲线与x轴所围的面积分别为125.65,143.38;同时,由图4可得t2-t1分别为16.69,17.61s;由图3可得普通成型与RHCM成型的保压压力分别为14.34,12.48MPa。熔体设置温度为230℃。具体的各参数值及WSt模型值如表2所示。

f(Wp)即为图形与x轴所围的面积,利用Matlab进行积分得到普通成型与RHCM成型压力随时间的曲线与x轴所围的面积分别为125.65,143.38;同时,由图4可得t2-t1分别为16.69,17.61s;由图3可得普通成型与RHCM成型的保压压力分别为14.34,12.48MPa。熔体设置温度为230℃。具体的各参数值及WSt模型值如表2所示。

由表2可以看出,RHCM成型与普通成型相比,熔体汇合角度由41.6°提高到60.2°。这可能是由于当普通成型时,模具表面温度低,靠近模壁处的熔体黏度高,流速慢,熔体呈喷泉流动;当两股熔体汇合时,芯部熔体首先进行相遇,然后熔体垂直于流动方向向模壁流动,而当RHCM成型时,由于模壁表面温度高,模壁表面的熔体流速几乎与芯部一致,这使得熔体几乎是平行地向前充填,从而使得RHCM成型的熔接痕处的汇合角度要高于普通成型。

| Molding | Parameter | ||||||

| θ/(°) | Twf/℃ | ∫t2t1f(Wp) | (t2-t1)/s | Ph/MPa | T/℃ | St | |

| Ordinary molding | 41.6 | 231.74 | 125.65 | 16.69 | 14.34 | 230 | 0.681 |

| RHCM | 60.2 | 231.83 | 143.38 | 17.61 | 12.48 | 230 | 0.819 |

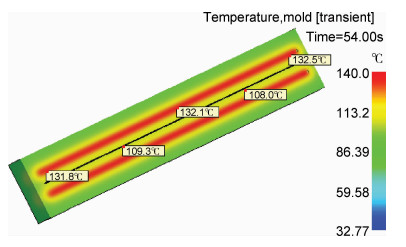

图5为填充时模具型腔界面处温度。虽然RHCM成型注射位置处的压力更小,但熔接痕处的压力反而更大。这主要是由于RHCM成型时,由图5可知,模具型腔表面的温度可以达到110℃左右,而PP材料的Tg为93℃,因此熔体充填时,与模具表面接触的冷却层几乎消失,流动层的厚度将增加,这将更便于熔体的充填及压力的传递。因此,虽然RHCM成型注塑位置处的压力小于普通成型,但熔接痕处的压力反而高于普通成型。

|

图5 填充时模具型腔界面处温度 Fig.5 Temperature at mold-cavity interface in filling |

根据普通成型与RHCM成型的熔接痕情况对比可知,相比普通成型,RHCM成型的熔接痕处汇合角度更大、流动前沿温度更高、压力随时间的作用效果也更加明显。这说明了RHCM成型可以明显改善熔接痕的质量。根据本工作所建立的WSt模型,普通成型的熔接痕强度只有0.681,而RHCM成型熔接痕强度达到0.819,提高了20.3%。

4 实验验证将导风板进行实际生产如图6所示,模具采用一模两腔。其中图6(a)为注塑生产的注塑机;图6(b)为用于RHCM成型的蒸汽加热控制器;图6(c)为生产的导风板,图6(d)为浇注系统凝料。

|

图6 导风板实验生产 (a)注塑机;(b)蒸汽加热控制器;(c)导风板;(d)浇注系统凝料 Fig.6 Wind deflector production (a)injection molding machine;(b)steam heating controller;(c)wind deflector;(d)runner system |

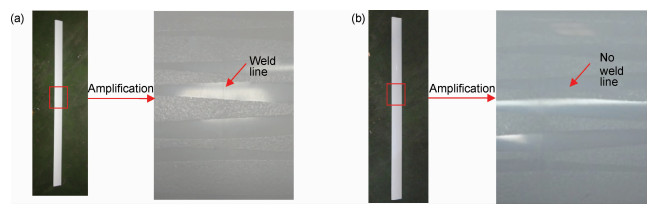

普通成型与RHCM成型得到的导风板产品对比如图7所示。图7(a)为普通成型得到的导风板产品,可以发现熔接痕位置有一条明显的熔接线。图7(b)为采用RHCM成型技术对导风板进行生产。由图7(b)可以看出,熔接痕位置处的熔接线消失了,而且整个产品与普通成型相比,也显得更加光亮。

|

图7 普通成型与RHCM成型产品对比 (a)普通成型;(b)RHCM Fig.7 The product comparison with common injection and RHCM injection (a)ordinary molding;(b)RHCM |

为了验证所建立WSt模型的可行性,将普通成型与RHCM成型得到的导风板产品分别进行拉伸实验测量,可得到普通成型的导风板熔接痕处的拉伸强度为45.3MPa,而RHCM成型熔接痕处的拉伸强度为53.8MPa。比普通成型提高了18.8%,与WSt模型所预测的20.3%接近,因此验证了本工作构建的WSt模型具有可行性。

5 结论(1)熔接痕的强度可以通过熔体汇合角度、温度场、压力场三个参数来表征。

(2)相比普通成型,RHCM成型熔接痕处的熔体汇合角度更大、流动前沿温度更高、压力的作用效果更明显。

(3)采用RHCM成型技术可以改善产品的熔接痕情况,而且得到的产品更加光亮。

| [1] | KOVACS J G, SIKLO B. Experimental validation of simulated weld line formation in injection moulded parts[J]. Polymer Testing, 2010, 29(7):910-914. |

| [2] | OZCELIK B, KURAM E, TOPAL M M. Investigation the effects of obstacle geometries and injection molding parameters on weld line strength using experimental and finite element methods in plastic injection molding[J]. International Communications in Heat and Mass Transfer, 2012, 39(2):275-281. |

| [3] | WANG G L,ZHAO G Q,WANG X X. Effects of cavity surface temperature on mechanical properties of specimens with and without a weld line in rapid heat cycle molding[J]. Materials and Design, 2013, 46(4):457-472. |

| [4] | CHEN S C, JONG W R, CHANG J A. Dynamic mold surface temperature control using induction heating and its effects on the surface appearance of weld line[J]. Journal of Applied Polymer Science, 2006, 101(2):1174-1180. |

| [5] | LI H, GUO Z, LI D. Reducing the effects of weld lines on appearance of plastic products by Taguchi experimental method[J]. International Journal of Advanced Manufacturing Technology, 2007, 32(9-10):927-931. |

| [6] | CHEN C S, CHEN T J, CHEN R D, et al. Investigation on the weld line strength of thin-wall injection molded ABS parts[J]. International Communications in Heat and Mass Transfer, 2007, 34 (4):448-455. |

| [7] | LIU S J, WU J Y, CHANG J H. An experimental matrix design to optimize the weld line strength in injection molded parts[J]. Polymer Engineering and Science, 2000, 40(5):1256-1262. |

| [8] | WU C H, LIANG W J. Effects of geometry and injection molding parameters on weld line strength[J]. Polymer Engineering and Science, 2005, 45(7):1021-1030. |

| [9] | CHEN S C, CHANG Y, CHANG Y P, et al. Effect of cavity surface coating on mold temperature variation and the quality of injection molded parts[J]. International Communications in Heat and Mass Transfer, 2009, 36(10):1030-1035. |

| [10] | OZCELIK B. Optimization of injection parameters for mechanical properties of specimens with weld line of polypropylene using Taguchi method[J]. International Communications in Heat and Mass Transfer, 2011, 38(8):1067-1072. |

| [11] | HASHEMI S. Effect of temperature on weldline integrity of injection moulded short glass fibre and glass bead filled ABS hybrids[J]. Polymer Testing, 2010, 29(3):327-336. |

| [12] | BIEROGEL C, GRELLMANNA W, FAHNERT T, et al. Material parameters for the evaluation of PA welds using laser extensometry[J]. Polymer Testing, 2006, 25(8):1024-1037. |

| [13] | XIE L, ZIEGMANN G. Influence of processing parameters on micro injection molded weld line mechanical properties of polypropylene (PP)[J]. Microsystem Technologies, 2009, 15(9): 1427-1435. |

| [14] | 肖长江,刘春太,申长雨. 注塑制件熔接痕的形成、性能和预测[J]. 工程塑料应用,2003, 31(3):17-20. XIAO Chang-jiang, LIU Chun-tai, SHEN Chang-yu. Formation, performance and prediction of weld mark in injection molding[J]. Journal of Engineering Plastics Application, 2003, 31(3):17-20. |

| [15] | FÉLIX M, ROMERO A, MARTÍN-ALFONSO J E, et al. Development of crayfish protein-PCL biocomposite material processed by injection moulding. Composites Part B: Engineering, 2015, 78(1):291-297. |

| [16] | XIAO C L, HUANG H X. Development of a rapid thermal cycling molding with electric heating and water impingement cooling for injection molding applications. Applied Thermal Engineering, 2014, 73(1):712-722. |

| [17] | ZHAO G Q, WANG G L, GUAN Y J, et al. Research and application of a new rapid heat cycle molding with electric heating and coolant cooling to improve the surface quality of large LCD TV panels[J]. Polymers for Advanced Technologies, 2011, 22(5):476-487. |

| [18] | 王桂龙,赵国群,李辉平,等.基于CAE的大型LCD注塑面板变模温设计与分析[J]. 材料工程, 2009, (9):24-28. WANG Gui-long, ZHAO Guo-qun, LI Hui-ping, et al. Design and analysis of variotherm injection molding of large LCD panel based on CAE[J]. Journal of Materials Engineering, 2009, (9):24-28. |

2015, Vol. 43

2015, Vol. 43