文章信息

- 谭英梅, 曹国剑, 李双, 古乐. 2015.

- TAN Ying-mei, CAO Guo-jian, LI Shuang, GU Le. 2015.

- 球磨制备轴承珠表面自润滑涂层及其摩擦性能

- Preparation and Friction Properties of Self-lubricating Layer on Bearing Balls by Ball Milling

- 材料工程, 43(9): 19-24

- Journal of Materials Engineering, 43(9): 19-24.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.09.004

-

文章历史

- 收稿日期: 2014-03-26

- 修订日期: 2015-03-25

2. 哈尔滨工业大学 机电工程学院, 哈尔滨 150001

2. School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China

现代化工业迅速发展,润滑油与润滑脂不能满足机械零件在真空高温等特殊条件下的润滑要求,此时需要改进润滑方法和润滑材料[1, 2]。固体润滑适用于高温、高负荷、真空等特殊环境[3, 4, 5],满足了苛刻条件下的润滑要求。固体润滑剂之所以能减少摩擦是因为摩擦时在对偶材料表面形成转移膜,这样摩擦便发生在润滑剂内部[6]。常见的固体润滑材料有石墨,类金刚石,MoS2等,这些固体润滑剂常被涂覆在磨损件表面达到减磨的效果。固体润滑涂层的制备方法有黏结[7]、溅射[8]、离子镀膜[9]、喷涂[10]和沉积[11]等方法。近年来作为固体润滑的研究热点,国外已经成功应用的有PVD和CVD技术,在机械零件的摩擦表面涂覆固体润滑剂[12],然而PVD和CVD法制备的涂层结合强度较低,工艺复杂,成本昂贵[13, 14]。尤其在球表面上获得均匀的涂层仍然是一个难题,所以越来越多的研究人员开始探索其他途径来制备涂层。

机械球磨法被用于制备先进新材料[15, 16, 17, 18]。球磨是磨球、物料、球磨罐三者之间不断地撞击和研磨的过程[19, 20],在这一过程中材料转移到球磨珠和球磨罐上,本课题组利用这一现象成功地在轴承珠表面制备了固体自润滑涂层[21],本工作采用行星式球磨法在轴承珠表面制备MoS2涂层,研究球磨时间对固体润滑涂层表面状态的影响规律,并考察润滑层的摩擦性能。

1 实验 1.1 实验材料采用直径为9mm的GCr15轴承珠,固体润滑剂选用粉末状的MoS2。

1.2 实验方法球磨采用QM-3SP4行星式球磨机进行。首先将轴承珠在无水乙醇中进行超声清洗,然后吹干。将一定配比的轴承珠和MoS2粉末放入真空球磨罐中,然后对球磨罐抽真空,充氩气,反复3次,以防止球磨过程中MoS2的氧化。球磨转速为200r/min,球磨时间分别为1,5,10h。

采用配备能谱的扫描电子显微镜(FEI-Sirion)对涂层的形貌以及成分进行表征。涂层的摩擦性能采用自制销盘式真空摩擦磨损试验机进行测试,真空压强为1.5×10-2Pa,摩擦线速度为15.7,31.4mm/s,载荷分别为0.49N和0.98N。

2 结果与讨论 2.1 MoS2润滑层的形貌本课题组的前期结果[17]表明球磨转速为200r/min制备的润滑层与基体结合较好,为进一步优化球磨时间,将MoS2粉末与轴承珠放在球磨机中以200r/min转速分别球磨1,5h和10h。

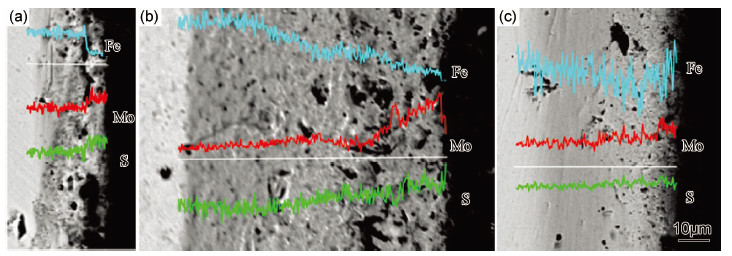

图1为转速200r/min球磨不同时间后轴承珠的截面照片及线扫描结果。线扫描的结果表明,球磨不同时间的轴承珠表层均由两部分组成,分别为靠近心部的作用层和靠近表面的润滑层。作用层是在球磨过程中,由于碰撞引起的表层组织变化,也有一部分Mo和S元素通过扩散进入该层。球磨1h的轴承珠表面Fe,Mo和S元素存在含量的突变,表面Mo和S的含量较高。润滑层与基体的结合较弱,存在裂纹。这部分的作用层厚度约为13μm,润滑层厚度约为8μm。球磨5h后,轴承珠表面润滑层和作用层的厚度均增加,分别为27μm和63μm。球磨10h后润滑层不明显,作用层的厚度约为49μm。随球磨时间的延长,润滑层的厚度先增加后减小。

|

图 1 在转速200r/min球磨不同时间后带有自润滑层的截面照片及线扫描 (a)1h;(b)5h;(c)10h Fig.1 The cross section images and linear scanning results of the self-lubricating layers fabricated after ball milling for different time at 200r/min (a)1h;(b)5h;(c)10h |

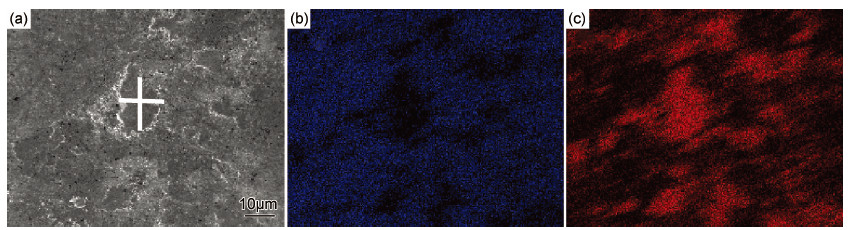

图2(a)是球磨1h后轴承珠的表面形貌照片,可以看出表面有明显的起伏。图2(b),(c)是对轴承珠表面进行了Fe和Mo的元素面扫描,结果显示Fe和Mo的分布都不均匀。对比面扫描结果,Mo多的地方Fe的含量就少。

|

图 2 在转速200r/min球磨1h后轴承珠表面润滑层的形貌与面扫描 (a)表面形貌;(b)Fe面扫描;(c)Mo面扫描 Fig.2 The surface morphology and surface scanning of the self-lubricating layer fabricated after ball milling for 1h at 200r/min (a)surface morphology;(b)Fe-element surface scanning;(c)Mo-element surface scanning |

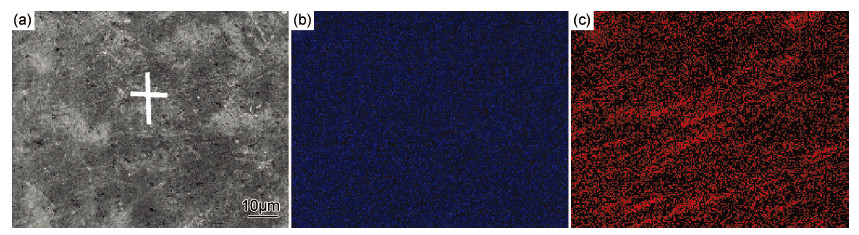

图3是球磨5h后轴承珠表面润滑层的形貌和面扫描照片,可以看出轴承珠表面的涂层均匀性较好。

|

图 3 在转速200r/min球磨5h后轴承珠表面润滑层的形貌与面扫描 (a)表面形貌;(b)Fe面扫描;(c)Mo面扫描 Fig.3 The surface morphology and surface scanning of the self-lubricating layer fabricated after ball milling for 5h at 200r/min (a)surface morphology;(b)Fe-element surface scanning;(c)Mo-element surface scanning |

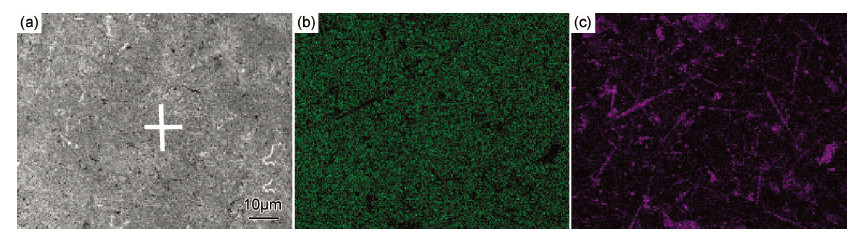

图4是球磨10h后轴承珠表面润滑层的形貌和面扫描照片。图4(a)显示球磨后的轴承珠表面比较平整。但图4(b),(c)显示Fe,Mo分布极不均匀,在局部区域出现了线状或块状的无Fe富Mo分布区。

|

图 4 在转速200r/min球磨10h后轴承珠表面润滑层的形貌与面扫描 (a)表面形貌;(b)Fe面扫描;(c)Mo面扫描 Fig.4 The surface morphology and surface scanning of the self-lubricating layer fabricated after ball milling for 10h at 200r/min (a)surface morphology;(b)Fe-element surface scanning;(c)Mo-element surface scanning |

在球磨过程中,一方面MoS2粉末在轴承珠的撞击下涂覆在轴承珠的表面;另一方面,轴承珠之间以及与罐壁的撞击会导致涂覆在轴承珠表面的粉末脱落,两者共同作用。在球磨初期,第一个起决定作用,主要是MoS2转移到轴承珠上,然而,由于球磨时间短,轴承珠表面的MoS2也就不能均匀涂覆。所以能够看到表面形貌有明显凹凸不平,凸起的片状为MoS2涂层,导致轴承珠表面元素分布不均匀,如图2所示。

随着球磨时间的延长,涂覆在轴承珠表面的MoS2粉末逐渐增多增厚,由于碰撞而导致涂层剥落的现象逐渐增加,最后涂覆与脱落相当,同时,轴承珠的相互摩擦作用使得轴承珠表面涂层的厚度更加均匀,如图3所示。

球磨后期,轴承珠之间的碰撞加剧,导致涂层剥落,Mo含量急剧降低。本课题组之前的研究结果[17]表明在球磨制备的涂层中不仅有MoS2,还有FeS和FeMo的化合物。这是由于在球磨过程中,钢球的动能转化为热能在碰撞点产生较高的温度,并且球磨过程中导致MoS2粉末中存在较多的缺陷,降低了反应的激活能,从而导致MoS2与Fe之间发生化学反应。值得一提的是FeS亦为层片状结构[22],具有很好的润滑效果,降低摩擦因数以提高耐磨性[23, 24]。然而随着球磨的进行,反应程度增加,润滑层会脱落,虽然MoS2和FeS有良好的润滑性能,但是FeMo是一种金属间化合物,会增大磨损,而且FeMo作为一种硬质点会在球磨过程中划伤轴承珠表面,这是导致Fe分布不均匀的原因。而划伤的地方又可以由MoS2填充,因此在无Fe分布的位置出现较多的Mo,如图4所示。

结合上述结果可以看到转速200r/min球磨5h后能够在轴承珠表面形成均匀的润滑层。

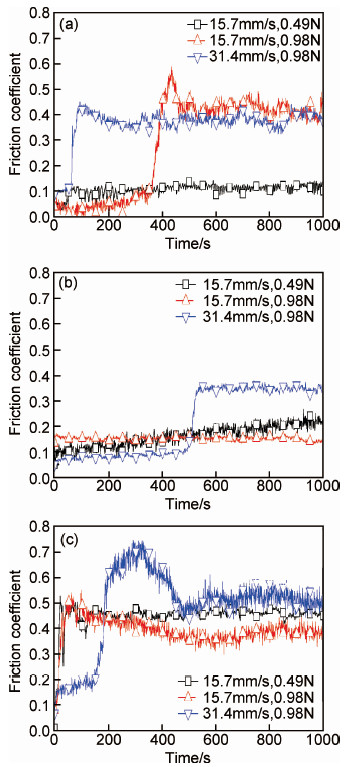

2.2 MoS2润滑层的摩擦性能对转速200r/min球磨不同时间后制备的润滑层进行了摩擦性能测试。由于滚动摩擦的测量较难,因此摩擦实验采用销盘式摩擦测试,以45号钢作为摩擦副,记录摩擦因数随时间的变化趋势。为进一步检测200r/min球磨不同时间形成的MoS2润滑层的润滑效果,分别在线速度15.7,31.4mm/s,载荷0.49,0.98N的实验条件下进行研究,摩擦因数随时间的变化曲线如图5所示。图5(a)为球磨1h时所制备润滑层的摩擦特性曲线,由曲线可知线速度为15.7mm/s、载荷0.49N时,摩擦因数随时间基本不变,维持在0.1附近;但当线速度为15.7mm/s、载荷0.98N时,摩擦因数在300s后急剧上升,摩擦变得激烈;而当线速度为31.4mm/s、载荷0.98N时,即滑动条件变得更恶劣,可以看到摩擦曲线在很短时间内就上升到0.4。这是由于滑动摩擦状况要比滚动摩擦恶劣,而且由于是点接触,作用在涂层上的载荷较大,导致润滑膜在滑动摩擦下容易破坏,此外这个条件下制备的自润滑膜的厚度薄,与基体结合弱,因此在摩擦较短时间后润滑膜脱落,导致轴承珠直接与摩擦副相摩擦而导致摩擦因数发生突变。

|

图 5 在转速200r/min球磨不同时间后带有自润滑层的轴承珠的滑动摩擦曲线 (a)1h;(b)5h;(c)10h Fig.5 The friction curves of the self-lubricating layers fabricated after ball milling for different time at 200r/min (a)1h;(b)5h;(c)10h |

对于转速200r/min球磨5h时形成的MoS2润滑层,由摩擦曲线图5(b)可知在较低的摩擦线速度下,时间达到1000s时,摩擦因数仍然变化不大,基本呈平稳趋势,维持在0.1附近,说明200r/min球磨5h时形成的MoS2润滑层润滑效果最好。当摩擦线速度为31.4mm/s,载荷0.98N的情况下,润滑膜的摩擦因数在500s后才出现突变。实际应用中轴承珠为滚动摩擦,可以预见在滚动摩擦过程中200r/min球磨5h时形成的MoS2润滑层润滑效果更好。

图5(c)为球磨时间10h时制备的润滑涂层的摩擦性能曲线。可以看出该条件下制备的润滑层在摩擦线速度为15.7mm/s,载荷为0.49N和0.98N下摩擦时摩擦因数在初始时就增加到0.45。虽然在摩擦线速度为31.4mm/s,载荷为0.98N下摩擦初始时具有较低的摩擦因数,然而摩擦200s后发生突变。从图4中可以看出Mo的分布很不均匀,在摩擦过程中,与摩擦副接触的位置亦有区别,当无Mo的区域与摩擦副接触时,相当于轴承珠与摩擦副直接接触,没有润滑剂,因此摩擦因数大。当Mo集中的区域与摩擦副接触时,会起到润滑效果,然而从图4中可以看出Mo主要分布在明显的缺陷处,由于是点接触,载荷较大,该处的润滑剂在摩擦过程中会很快消耗。当摩擦副与该处的轴承珠发生接触时,由于该处是缺陷位置,粗糙度大,从而导致摩擦因数的大幅增加,随着摩擦的进行,该处的缺陷会逐步磨平,粗糙度降低引起摩擦因数的减小。

综上所述,在200r/min转速下球磨5h制备的润滑膜具有良好的润滑性能。

3 结论(1)随着球磨时间的延长,Mo的分布先均匀后分散,球磨时间过长会在轴承珠表面产生较多的缺陷,球磨时间为5h,转速为200r/min时,MoS2涂层最均匀。

(2)转速200r/min球磨不同时间对所制备的润滑层的润滑效果有明显的影响。球磨1h所制得的润滑层有较好的润滑效果,然而润滑层与轴承珠的结合差,在较短的时间内发生剥离;5h时所制得的MoS2润滑层摩擦性能最好,当摩擦线速度为31.4mm/s,载荷0.98N的条件下摩擦因数仍较低,在摩擦500s后摩擦因数才发生突变。所制备的润滑层能够起到良好的润滑效果。球磨时间为10h制备的润滑层的摩擦因数变化较大,润滑效果差。

| [1] | CAO Y X, DU L Z, HUANG C B, et al.Wear behavior of sintered hexagonal boron nitride under atmosphere and water vapor ambiences[J]. Applied Surface Science, 2011, 257(23): 10195-10200. |

| [2] | ZHU S Y, BI Q L, YANG J, et al. Influence of Cr content on tribological properties of Ni3Al matrix high temperature self-lubricating composites[J]. Tribology International, 2011, 44(10): 1182-1187. |

| [3] | 潘国梁, 乔红斌, 郭强. 复合型固体润滑膜的滚动/滑动复合干磨损特性[J]. 哈尔滨工业大学学报, 2006, 38(增刊): 298-302. PAN Guo-liang, QIAO Hong-bin, GUO Qiang. Dry rolling/sliding wear characteristics of solid lubricating composite films[J]. Journal of Harbin Institute of Technology, 2006, 38(Suppl):298-302. |

| [4] | 乔红斌, 郭强, 潘国梁, 等. 粉末涂料固体润滑膜滚动/滑动复合干摩擦磨损特性研究[J]. 润滑与密封, 2006, (3): 47-49. QIAO Hong-bin, GUO Qiang, PAN Guo-liang, et al. Friction and wear characteristics of the polymer powder coatings for solid lubrication under the dry rolling/sliding condition[J]. Lubrication Engineering, 2006, (3): 47-49. |

| [5] | 陈建敏, 冶银平, 党鸿辛.粘结固体润滑膜及其应用[J].摩擦学报, 1994, 14(2):180-189. CHEN Jian-min, YE Yin-ping, DANG Hong-xin. Developing situation and application of bonded solid lubricant films[J]. Tribology, 1994, 14(2): 180-189. |

| [6] | 严晓华, 陈国需. 固体润滑技术的研究现状及展望[J]. 能源研究与信息, 2005, 21(2): 69-73. YAN Xiao-hua, CHEN Guo-xu. Current development and future prospects on solid lubricating techniques[J].Energy Research and Information, 2005, 21(2): 69-73. |

| [7] | 罗军, 王运动, 蔡振兵, 等.粘结MoS2固体润滑涂层的转动微动磨损特性[J].机械工程学报, 2012, 48(17):100-105. LUO Jun, WANG Yun-dong, CAI Zhen-bing, et al.Rotational fretting wear characteristics of bonded molybdenum disulfide solid lubrication coating[J].Journal of Mechanical Engineering, 2012, 48(17):100-105. |

| [8] | 王小静, 邵红红, 王季.射频磁控溅射法制备MoS2/SiC双层薄膜[J].机械工程材料, 2012, 36(2):68-71. WANG Xiao-jing, SHAO Hong-hong, WANG Ji.MoS2/SiC double films prepared by radio frequency magnetron sputtering[J]. Materials for Mechanical Engineering, 2012, 36(2):68-71. |

| [9] | YANG J, LUO J B, PANG S Q. Effect of Ti or TiN codeposition on the performance of MoS2 based composite coatings[J]. Thin Solid Films, 2004, 461(2): 288-293. |

| [10] | 高名传, 童向阳, 汪洪生.热喷涂法制备钼系涂层的研究进展[J].中国钼业, 2014, 38(6):41-47. GAO Ming-chuan, TONG Xiang-yang, WANG Hong-sheng.Research progress of Mo-based coatings fabricated by thermal spray technology[J].China Molybdenum Industry, 2014, 38(6):41-47. |

| [11] | WEI R H, YANG H B, DU K, et al.Preparation of type-ⅡMoS2 film by chemical bath deposition onto Si coated with electrolessly Ni[J]. Materials Science and Engineering: B, 2007, 138(3): 259-262. |

| [12] | SPALVINS T. Coatings for wear and lubrication[J]. Thin Solid Films, 1978, 53:285-300. |

| [13] | 赵学敏, 汪刘应, 张虎, 等.固体润滑涂层研究工艺的研究进展[J].材料导报, 2013, 27(22):68-71. ZHAO Xue-min, WANG Liu-ying, ZHANG Hu, et al.Research progress on the preparation of solid lubricating coatings[J].Materials Review, 2013, 27(22):68-71. |

| [14] | 刘政军, 冯丽峰, 成明华, 等.材料表面改性技术原理分析[J].现代焊接, 2008, (8):21-25. LIU Zheng-jun, FENG Li-feng, CHENG Ming-hua, et al.Brief analysis of the principle of material surface modification technology[J].Modern Welding Technology, 2008, (8):21-25. |

| [15] | YOSHIDA H, LU Y, NAKAYAMA H, et al. Fabrication of TiO2 film by mechanical coating technique and its photocatalytic activity[J]. Journal of Alloys and Compounds, 2009, 475(1-2):383-386. |

| [16] | HAO L, LU Y, SATO H, et al.Fabrication of zinc coatings on alumina balls from zinc powder by mechanical coating technique and the process analysis[J]. Powder Technology, 2012, 228:377-384. |

| [17] | HAO L, LU Y, HIROSHI A, et al.The influence of the processing parameters on the formation of iron thin films on alumina balls by mechanical coating technique[J]. Journal of Materials Processing Technology, 2012, 212(5):1169-1176. |

| [18] | LU Y, YOSHIDA H, NAKAYAMA H, et al. Formation of TiO2/Ti composite photocatalyst film by 2-step mechanical coating technique[J]. Materials Science Forum, 2011, 675-677:1229-1232. |

| [19] | ROSENKRANZ S, BREITUNG-FAES S, KWADE A.Experimental investigations and modeling of the ball motion in planetary ball mills[J]. Powder Technology, 2011, 212(1): 224-230. |

| [20] | ERDEM A S, ERGÜN S L.The effect of ball size on breakage rate parameter in a pilot scale ball mill[J]. Minerals Engineering, 2009, 22(7-8): 660-664. |

| [21] | GU L, CAO G J, WANG L Q, et al. Synthesis and characterization of a self-lubricating film on bearing balls[J]. Advanced Materials Research, 2011, 154-155: 367-370. |

| [22] | 韦习成, 赵源. FeS层的减磨耐磨机理[J]. 润滑与密封, 1994, (2): 12-17. WEI Xi-cheng, ZHAO Yuan. Anti-friction and wear resistance mechanism of FeS layer[J]. Lubrication Engineering, 1994, (2): 12-17. |

| [23] | 赵军军, 张平, 韩文政. 离子渗硫技术在装甲车辆中的应用[J]. 装甲兵工程学院学报, 2003, 17(1): 10-14. ZHAO Jun-jun, ZHANG Ping, HAN Wen-zheng. The application of ion sulphidizing process to armored vehicle[J]. Journal of Armored Force Engineering Institute, 2003, 17(1): 10-14. |

| [24] | 王海斗, 徐滨士, 刘家浚, 等. 两步法制备固体润滑FeS薄膜的摩擦磨损性能研究[J].摩擦学学报, 2005, 25(4):304-306. WANG Hai-dou, XU Bin-shi, LIU Jia-jun, et al. Study on the tribological properties of FeS solid lubrication films prepared by two-step method[J]. Tribology, 2005, 25(4):304-306. |

2015, Vol. 43

2015, Vol. 43