文章信息

- 戴磊, 龙柱, 张丹. 2015.

- DAI Lei, LONG Zhu, ZHANG Dan. 2015.

- TEMPO氧化纤维素纳米纤维的制备及应用研究进展

- Research Progress in Preparation and Application of TEMPO-oxidized Cellulose Nanofibers

- 材料工程, 43(8): 84-91

- Journal of Materials Engineering, 43(8): 84-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.08.014

-

文章历史

- 收稿日期:2014-01-19

- 修订日期:2014-12-18

2. 江南大学 生态纺织教育部重点实验室, 江苏 无锡 214122

2. Key Laboratory of Eco-textiles(Ministry of Education), Jiangnan University, Wuxi 214122, Jiangsu, China

纤维素纳米纤维具有高结晶度、高强度及高比表面积等特性,加之具有轻质、生物相容性及可降解性,其在造纸、建筑、食品、电子产品、医学等众多领域具有极大的应用前景[1, 2, 3]。常见纤维素纳米纤维制备方法有机械法,化学法及生物处理法等。近年来,研究者发现TEMPO(2,2,6,6-tetramethylepiperidin-1-oxyl,2,2,6,6-四甲基哌啶-1-氧自由基)/NaBr/NaClO体系可以在水溶液中选择性氧化纤维素伯醇羟基,天然纤维素的氧化发生在微纤维表面,能引入羧基、醛基而不改变纤维形态和结晶度[4, 5],氧化纤维素经均质处理制得纤维素纳米纤维[6]。TEMPO氧化反应条件温和、操作简单、成本低且污染小。纳米纤维制备过程能耗低,得率高,所得纳米纤维长径比大,在水中能稳定分散而不聚集[1, 7]。国内对TEMPO氧化纤维素纳米纤维的研究相对较少,但涵盖原料研究及纳米纤维材料制备应用等多个方面[3, 8, 9, 10, 11, 12],国外科研工作者在近十年开始系统研究TEMPO氧化纤维素纳米纤维,已经在纤维素原料影响、纳米纤维素制备及应用等方面做过许多研究[4, 5, 6, 7]。本文综述了TEMPO氧化纤维素纳米纤维近年的制备及应用发展情况,主要包括氧化体系改进、纤维素原料影响以及TOCNs在复合材料增强、膜材料以及纳米纸等方面的应用进展情况。

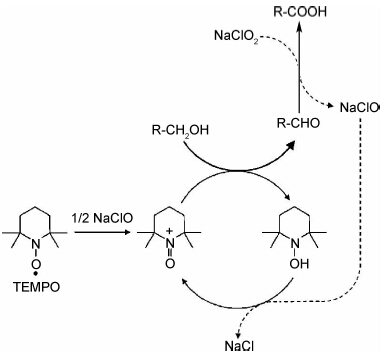

1 TEMPO氧化纤维素纳米纤维制备 1.1 TEMPO氧化反应体系的发展TEMPO催化氧化纤维素C6-醛基生成C6-羧基图如图1所示[17]。NaClO是该过程的主氧化剂,其首先与NaBr形成NaBrO,随后NaBrO将TEMPO氧化成亚硝鎓离子,亚硝鎓离子将伯醇羟基氧化成醛基(中间体),并最终生成羧基[13]。随着对该体系的研究,学者们发现,碱性下反应会造成纤维素分子剧烈解聚[5, 14, 15],而聚合度影响纤维素纤维的强度及柔韧性,并与其在应用中的性能表现有直接关系[16]。因此,要想维持纤维素纤维的性能,则应在中性或弱酸性下氧化。此外,经TEMPO/NaBr/NaClO体系氧化纤维素中有部分醛基残留,醛基热不稳定会导致氧化纤维素在加热或干燥温度超过80℃时变色,残留醛基还会在纤维间形成半缩醛键而影响纤维分散[17]。随着研究的进一步深入,研究者发现,TEMPO/NaClO/NaClO2体系能克服TEMPO/NaBr/NaClO体系的缺陷,该体系以NaClO2为主氧化剂,反应机理如图2所示[18]。Saito等[18]以TEMPO/NaClO/NaClO2体系处理阔叶木浆,氧化纤维素羧基含量为0.8mmol/g,无醛基,聚合度高达900,均质处理所得纤维素纳米纤维宽度为5nm,长度为2μm,pH为6.8是氧化反应最适宜pH值。另外,少量NaClO的加入(1.0mmol/g纤维素)对该体系氧化纤维素反应也极为重要,因为NaClO的加入能加速氧化反应[19]。不过TEMPO/NaClO/NaClO2体系存在反应时间长、羧基含量相对较低等缺点。

TEMPO(2,2,6,6-四甲基哌啶-1-氧自由基)是TEMPO催化氧化体系中重要的催化剂,且不同TEMPO衍生物间的催化效率存在差异。Iwamoto等[13]对比了10种TEMPO衍生物与NaClO,NaBr所组成体系的效果,研究发现,4-乙酰氨基-TEMPO和4-甲氧基-TEMPO在氧化木浆过程中的催化效率与TEMPO相当,反应时间短且产物羧基含量高,而4-羟基-TEMPO和4-氧-TEMPO的催化效率则最低。

超声波常用于催化化学反应,在液相反应介质中,高强度的超声波通过声空化作用产生声化学效应,空化作用在短时间内产生局部强热及高压,这些短暂的局部热点可以促成高能量的化学反应。Mishra等[20]以超声(Ultrasound,US)协同TEMPO体系氧化纤维素,结果证实US-TEMPO体系可以使氧化纤维素羧基含量提高10%~15%,纳米纤维得率增加10%左右,然而单独使用超声处理对纤维素的羧基含量、聚合度等没有影响。超声处理能够破坏纤维表面,增加其与反应试剂的接触面积,因而能促进氧化反应[8],但只有当NaClO用量达到2.5mmol/g时,超声对羧基的形成才有影响,且在固定频率下,氧化纤维素羧基含量随超声功率的增加而增加[21]。超声协同TEMPO体系氧化可以显著提高氧化纤维素的羧基含量,而不降低纤维素的聚合度,同时还能促进氧化纤维素的原纤化,提高纳米纤维得率。超声处理操作简单、清洁无污染,是一种很有前景的处理方式。

1.2 纤维素原料研究纤维素是植物细胞壁的主要成分,自然界中棉花的纤维素含量最高,达90%以上,木材中为40%~50%。此外,麻,稻草,麦秆,竹材等也是纤维素的丰富来源[22]。Montanari等[23]以棉短绒和甜菜渣为原料,使用TEMPO/NaBr/NaClO体系制得羧基化纤维素纳米晶体,研究发现所得晶体的尺寸和原料种类相关,其中棉短绒所制微晶的直径为4~5nm(图3),而甜菜渣为3~4nm。其后,漂白亚硫酸盐木浆[6],针叶木热机浆[24],阔叶木浆板[25],榉木溶解浆[26],全漂硫酸盐竹浆[9],微晶纤维素[10]及黄麻[8]等均被研究制备TOCNs。Saito等[6]以天然纤维素湿浆制得纳米纤维,研究发现,氧化纤维素解离为纳米纤维的必要氧化度随原料不同而改变:亚硫酸盐木浆>棉浆>细菌纤维素及被囊动物纤维素。结晶度低的纤维反应活性高,所制纳米纤维长而薄[9, 27],此外,晶体尺寸越小的试样,其暴露在表面的伯醇羟基越多,氧化后的羧基,醛基含量更高[28]。与木材相比,作物秸秆等非木材植物具有木素含量低、生长周期短、灌溉要求低、年产量高等优势[29]。Alila等[30]对比几种非木材原料(亚麻皮,大麻皮,黄麻皮以及剑麻和马尼拉麻叶)发现,半纤维素含量及结晶度影响纳米纤维得率,而纤维形态和聚合度则没有影响。木材及非木材纤维素均能制备纤维素纳米纤维,但制备难易程度及得率等与原料有关:结晶度高的原料处理过程较为困难,且得率较低;反之,结晶度越低,氧化进行的越快,也更易均质处理;半纤维素含量高的原料较易原纤化(半纤维素的存在可以减少微纤之间的氢键作用),纳米纤维得率也较高。

| 图3 棉短绒制备纤维素晶体的TEM形貌[23] (a)部分氧化棉短绒(0.36mol NaClO/mol葡萄糖单元);(b)氧化棉短绒 (1.5mol NaClO/mol葡萄糖单元);(c)HCl水解棉短绒;(d)HCl水解后氧化棉短绒(0.9mol NaClO/mol葡萄糖单元) Fig.3 TEM morphologies of cellulose crystals from cotton linters origin[23] (a)partially oxidized cotton linters(0.36mol NaClO/mol glycosyl unit);(b)oxidized cotton linters(1.5mol NaClO/molglycosyl unit);(c)HCl-hydrolyzed cotton linters;(d)HCl-hydrolyzed and oxidized cotton linters(0.9mol NaClO/molglycosyl unit) | |

纤维素浆板干燥后氢键增加,比表面积减小,因此,水胀性,反应可及度和化学反应性都不可逆地部分丧失[6, 25],所以早期的研究者均以湿浆为原料,但Saito等[25]对比湿浆和干浆板发现,当氧化纤维素羧基含量为1.5mmol/g时,两者之间没有本质区别,均能制得单根化分散的纳米纤维。Iwamoto 等[31]指出,干浆板的原纤化与其半纤维素含量有关,半纤维素可以促进纳米纤维的解离。

制备TOCNs的原料十分广泛,但目前使用较多的仍是化学木浆,而木材是众多行业的原材料,且我国森林资源匮乏。因此,如果能更多地使用非木材纤维原料,那么一方面能更好地利用资源,另一方面也可以降低成本。

1.3 氧化纤维素均质处理的影响氧化纤维素羧基含量,浓度及均质处理条件等均影响纳米纤维的制备。羧基含量决定纤维水分散性[25],并且还与纳米纤维得率相关[21, 32]。Hirota等[33]指出,各种不同处理所得纤维素氧化后羧基含量相近,均为1.8~2.2mmol/g,这大概是氧化纤维素能保持不溶状态的羧基含量最大值,另一方面,如果羧基含量太低,氧化纤维素则无法实现单根化分散。Saito 等[6]均质处理氧化亚硫酸盐木浆时发现,固体含量在2%~4%时,黏度会剧烈上升;而当浓度在1%或更低时则不会出现这种现象。此外,高羧基含量纤维素纳米纤维悬浮液的黏度相对较小,因为羧基含量高的纳米纤维间的静电斥力更大,能破坏纤维间作用力[32]。

Loranger等[34]研究了高剪切均质处理参数对纤维素纳米纤维制备的影响,并确定了最佳处理参数:浓度为2%,定子-转子间距为0.042mm,再循环速率为200mL/min,pH=7。Okita等[35]发现,TOCNs不仅能在水中分散,而且也能分散于有机溶剂中,直接在有机溶剂中使用均质机处理TEMPO氧化纤维素也能制得纳米纤维,但该操作的能耗高于水溶液中处理。

2 TEMPO氧化纤维素纳米纤维的应用 2.1 复合材料纳米复合物是当前材料科学发展迅速的一个领域,鉴于纤维素纳米纤维强度高、刚性大、密度低及生物降解性和可再生性,将纤维素纳米纤维用于复合材料的研究受到越来越多的关注[36]。与其他方法所制纤维素纳米纤维相比,TOCNs具有结晶度高、宽度均一、长径比大以及单根化纳米分散等优点[37, 38],因此在复合材料应用中更为优越。

2.1.1 增强复合材料TOCNs的平均强度范围为1.6~3GPa,强度值与多壁碳纳米管相当[39],这使其成为增强复合材料的极佳选择。Li 等[40]以TOCNs与多元酚制成复合物,研究证实各组分间具有较好的协同作用,复合物的热稳定性相应提高。Endo等[37]以聚乙烯醇(Polyvinyl Alcohol,PVA)和TOCNs混合制得复合纤维,其最大抗张模量可达57GPa,远大于PVA拉伸纤维,此外复合纤维的储能模量也较PVA拉伸纤维高,结构分析表明TOCNs在PVA中分散均匀,且能与无定形区PVA分子间形成氢键。Koga 等[41]使用TOCNs和碳纳米管制成超高强度的透明导电可打印复合物,TOCNs对碳纳米管具有增强和纳米分散效果。TOCNs宽度小而均一,长径比大,因此含有TOCNs的复合材料表现出显著的纳米复合作用,如基材的力学及热性能等均随着TOCNs的少量加入而提高[42]。

2.1.2 气凝胶气凝胶是一种多功能性高孔隙率材料,其密度低、内表面积大、隔热隔音,可用于催化、传感、吸附及环境功能材料等[43, 44, 45]。Carlsson等[46]将吡咯聚合到TOCNs上制得导电气凝胶,该复合物结构及电化学性质可调,研究发现,经超临界CO2干燥可制得高孔隙率气凝胶,其比表面积(246m2/g)是目前报道的聚合物-纤维素基导电材料中最大的,而经常压干燥的复合物具有高密度结构,力学性能优于此前报道的纤维素-导电聚合物复合物。Koga 等[47]以Cu+交换TOCNs表面羧基钠中Na+制成铜负载TOCNs,并进一步制成气凝胶,该气凝胶对Huisgen反应有优异的催化性能。Melone等[44]将TOCNs水凝胶与TiO2或TiO2/SiO2溶胶混合,经冷冻干燥制得杂化有机-陶瓷气凝胶,其以TiO2为基础,将物理性质与TiO2的光催化污染物光降解性、选择性有机光合作用及抗菌活性等相结合。

2.1.3 其他复合材料TEMPO氧化纤维素中羧基能进一步改性获得新功能,如抗菌性[48]等。TOCNs表面羧基能与过渡金属离子形成很强的结合力。Ifuku等[49]在TEMPO氧化细菌纤维素纳米纤维表面制备银纳米粒子,以氧化细菌纤维素纳米纤维作为反应模板可以得到窄尺寸分布、高密度的银纳米粒子。金属纳米粒子可用于催化、传感及生物医药等诸多方面。Syverud等[50]在TOCNs表面吸附溴化十六烷基三甲铵(Cetyltrimethylammonium Bromide,CTAB)阳离子表面活性剂,CTAB具有防腐抗菌性。此外,TOCNs还可以应用于泡沫材料,TOCNs/纸浆纤维复合物的保留能力与传统高吸水性聚合物相当[51]。

2.2 膜材料TOCNs可以通过多种方式(如浇铸,膜滤等)制得膜材料,TOCNs膜透明、柔韧、热膨胀系数低[52],抗张应力及杨氏模量分别能达到232MPa和4.79GPa[53]。此外,TOCNs还可以与其他聚合物制成复合膜,或通过热压、涂布、自组装等方式制得层合膜,这些膜材料性能优异,应用前景广阔。

2.2.1 增强复合膜纤维素纳米纤维能有效增强复合物,纳米尺度单元之间因氢键作用能形成网络结构[10, 54],此外,TOCNs的高结晶度、纳米分散性也使其增强效果突出[55]。Besbes等[32]以苯乙烯、丙烯酸丁酯、丙烯酸及丙烯酰胺共聚乳液与TOCNs按不同比例混合制成纳米复合膜,当温度高于玻璃化温度时,复合膜的储能模量因TOCNs的加入大幅提升,并与加入量成正比。Zhou 等[10]研究发现,TOCNs/PVA膜在抗张模量和抗张强度方面十分突出,复合膜的热性能也随着TOCNs的加入而显著提高。此外,TOCNs还能与聚苯乙烯[55],聚乳酸[56]等制成复合膜,所得纳米复合膜的抗张强度及热稳定性等均随着TOCNs用量的增加而提高。TOCNs长径比大、结晶度高、分散性好,相邻纳米纤维间因氢键作用能形成刚性纳米纤维网,加入TOCNs可以有效提升复合膜的力学性能,热稳定性等。

2.2.2 防氧气渗漏膜Chinga-Carrasco 和Syverud[57]所制TOCNs膜在相对湿度为50%下的最低氧气传输率为3.0cm3·(m2·24h·0.1MPa)-1,TEMPO氧化处理能改善纤维素的微纤化程度,提高所制膜的密度,从而降低透氧率。Fukuzumi等[58]使用正电子湮没寿命谱测得木浆原料所制TOCN-COONa膜的平均孔径约为0.47nm,略大于氧分子的动力学直径,这解释了TOCNs膜具有高防氧气渗漏性的原因。虽然这些孔径尺寸受温度影响较小,但当相对湿度为50%时,膜的透氧率有所增加,因而要实现TOCN-COONa膜的实际应用,必须提高其在高相对湿度下的防氧气和防水蒸气渗漏性能。此外,对比发现由被囊动物纤维素制成的TOCN-COONa膜在相对湿度为0%下也没有防氧气渗漏性,通过原子力显微镜图像发现,被囊动物纤维素所制膜由僵硬的纳米纤维构成,从膜的顶部到底部有贯穿的孔[58]。与TOCN-COONa膜相比,TOCN-COOH膜的水分含量及伸长率较低而杨氏模量较高,另外,TOCN-COOH膜中羧基能更多地与相邻羟基或羧基形成氢键,因而其力学性能和防氧气渗漏性更好[59]。

Wu等[60]以TOCNs与蒙脱土(Montmorillonite,MTM)纳米片制成复合膜,该膜透明、柔韧且具有超高的力学与防氧气渗漏性能,其中,阻氧性能随着MTM含量的增加而进一步提高。TOCNs无毒、可生物降解、成膜性好、表面积大且强度高[61],在聚合物膜上涂布TOCNs可以显著降低层合膜的透氧率[52, 62]。Fukuzumi等[63]将宽度一致而长度不同的TOCNs涂在聚对苯二甲酸乙二醇酯,聚乳酸膜上制得层合膜,对比发现层合膜的透氧率随着纤维长度的增加而减小。虽然高羧基含量是制得单根化分散纳米纤维,并制成纳米纤维膜的必要条件[6, 25],但高羧基含量使膜的亲水性变强,从而对水的阻抗性很弱[52, 64]。TOCNs膜的防氧气渗漏性能显著,具备应用于高档特殊药品、化妆品等特殊要求或高附加值产品包装的潜力,因此,目前需要研究如何维持其在较高湿度下的防氧气渗漏性能,只有解决了这个问题,TOCNs膜的实际应用才能迈出更大的一步。此外,不同原料所制TOCNs膜阻氧性能差异的成因也仍有待深入探究。

TOCNs可应用于众多领域,其结晶度高、成膜性好,随着体系中水分的去除,纳米纤维间的氢键作用使其形成网络结构。此外,TOCNs还能与抗水性聚合物结合使用,制成阻隔材料用于包装,或将其涂布于其他聚合物膜上制成层合膜,也能实现较好的防氧气渗漏效果。总之,单独使用TOCNs或与其他聚合物配合使用均能制成高强度防氧气渗漏膜材料。

2.3 纳米纸Sehaqui等[65]以TOCNs水凝胶制成纳米纸,该纳米纸孔隙率为56%时,杨氏模量为1.4GPa,抗张强度为84MPa,破坏应变为17%,这些性能与热塑性塑料相当甚至更优,此外纳米纸的密度较低,仅为640kg/m3,因此可用作纳米纤维网络增强剂。Zhu 等[66]将TOCNs纳米纸用作有机发光二极管基材,对绿色电子产品未来发展意义重大。Gao 等[11]以Cu2+为交联剂,将TOCNs与还原氧化石墨烯通过层层自组装制得导电纸,该导电纸有望应用于抗反射、防雾等高功能性新型材料。Niu等[67]以TOCNs纳米纸为基材制得混合多层薄膜电极,可应用于柔性超级电容器。

2.4 其他应用Guimond等[68]指出,TOCNs可用作造纸助留剂和增强剂,在酸性环境中,TOCNs可以提高黏土的留着率,当pH=8时,虽然TOCNs对黏土的助留没有帮助,但其可以使未经打浆处理的纸浆抗张强度提高59%。Veigel等[26]以TOCNs作为木材黏合剂填料,其对脲甲醛树脂黏合剂的固化没有不利影响,且纳米纤维的加入可以增韧黏合剂。Ma 等[69]发现,TOCNs表面的-COO-基团可以吸附水中的放射性UO2+2,吸附量约为167mg/g,该值为一些典型吸附剂(如蒙脱土,离子印迹聚合物粒子,改性SiO2纤维膜及水凝胶等)的2~3倍,可用于核工业废水的处理,这种高吸附能力得益于TOCNs的高比表面积、高表面电荷密度及亲水性。

3 展望TEMPO催化氧化纤维素反应在水介质和常温常压下进行,结合均质处理可制得宽度均一、长径比大、结晶度高且能完全纳米分散的纤维素纳米纤维,TEMPO氧化体系处理条件温和,原料价格低廉,且相对环保。 TOCNs性能优异,作为一种绿色环保、可再生的新型生物纳米纤维,已经引起了国内外科研工作者极大的兴趣。从TOCNs的制备、改性到应用研究已经初步取得了较多的优秀成果,但TOCNs的制备及应用相关的基础科学与实际应用问题仍然存在,例如,TEMPO氧化纤维素均质处理时,浓度较小(<10g/L)、效率较低、不利于工业化推广;TOCNs水分散液的高浓度、低黏度化技术的构建;在高湿度条件下,维持TOCNs膜的防氧气渗漏特性也是值得探讨的课题。目前,TOCNs的应用还仅停留在实验室阶段的实验中,寻求一种简单、高效的应用方式,以便于工业化推广仍然有待广大科研工作者的探究。

| [1] | QING Y, SABO R, ZHU J Y, et al. A comparative study of cellulose nanofibrils disintegrated via multiple processing approaches[J]. Carbohydrate Polymers,2013,97(1):226-234. |

| [2] | 董凤霞,刘文,刘红峰. 纳米纤维素的制备及应用[J]. 中国造纸,2012,31(6):68-73.DONG F X, LIU W, LIU H F.Preparation and application of nanocellulose[J]. China Pulp &Paper,2012,31(6):68-73. |

| [3] | CAO X, DING B, YU J, et al. Cellulose nanowhiskers extracted from TEMPO-oxidized jute fibers[J]. Carbohydrate Polymers,2012,90(2):1075-1080. |

| [4] | SAITO T, SHIBATA I, ISOGAI A, et al. Distribution of carboxylate groups introduced into cotton linters by the TEMPO-mediated oxidation[J]. Carbohydrate Polymers,2005,61(4):414-419. |

| [5] | SAITO T, ISOGAI A. TEMPO-mediated oxidation of native cellulose. the effect of oxidation condition on chemical and crystal structures of the water-insoluble fractions[J]. Biomacromolecules,2004,5(5):1983-1989. |

| [6] | SAITO T, NISHIYAMA Y, PUTAUX J L, et al. Homogeneous suspensions of individualized microfibrils from TEMPO-catalyzed oxidation of native cellulose[J]. Biomacromolecules,2006,7(6): 1687-1691. |

| [7] | CHINGA C G, YU Y, DISERUD O. Quantitative electron microscopy of cellulose nanofibril structures from eucalyptus and Pinus radiata kraft pulp fibers[J]. Microscopy and Microanalysis,2011,17(4):563-571. |

| [8] | QIN Z Y, TONG G L, CHIN Y C F, et al. Preparation of ultrasonic-assisted high carboxylate content cellulose nanocrystals by TEMPO oxidation[J]. Bioresources,2011,6(2):1136-1146. |

| [9] | QIAN Y, QIN Z Y, VU N M, et al. Comparison of nanocrystals from TEMPO oxidation of bamboo, softwood, and cotton linter fibers with ultrasonic-assisted process[J]. Bioresources,2012,7(4):4952-4964. |

| [10] | ZHOU Y M, FU S Y, ZHENG L M, et al. Effect of nanocellulose isolation techniques on the formation of reinforced poly(vinyl alcohol) nanocomposite films[J]. Express Polymer Letters,2012,6(10):794-804. |

| [11] | GAO K, SHAO Z, WU X, et al. Cellulose nanofibers/reduced graphene oxide flexible transparent conductive paper[J]. Carbohydrate Polymers,2013,97(1):243-251. |

| [12] | 杨建校,章丽萍,左宋林,等. TEMPO氧化法制备氧化纤维素纳米纤维[J]. 东北林业大学学报,2011,39(3):96-105. YANG J X, ZHANG L P, ZUO S L, et al. Production of cellulose nanofibers by TEMPO oxidation approach[J]. Journal of Northeast Forestry University,2011,39(3):96-105. |

| [13] | IWAMOTO S, KAI W, ISOGAI T, et al. Comparison study of TEMPO-analogous compounds on oxidation efficiency of wood cellulose for preparation of cellulose nanofibrils[J]. Polymer Degradation and Stability,2010,95(8):1394-1398. |

| [14] | DE NOOY A E J, BESEMER A C, BEKKUM V H, et al. TEMPO-mediated oxidation of pullulan and influence of ionic strength and linear charge density on the dimensions of the obtained polyelectrolyte chains[J]. Macromolecules,1996,29(20):6541-6547. |

| [15] | SHIBATA I, ISOGAI A. Depolymerization of cellouronic acid during TEMPO-mediated oxidation[J]. Cellulose,2003,10(2):151-158. |

| [16] | IWAMOTO S, NAKAGAITO A N, YANO H. Nano-fibrillation of pulp fibers for the processing of transparent nanocomposites[J]. Applied Physics A,2007,89(2):461-466. |

| [17] | SAITO T, ISOGAI A. Introduction of aldehyde groups on surfaces of native cellulose fibers by TEMPO-mediated oxidation[J]. Colloids and Surfaces a-Physicochemical and Engineering Aspects,2006,289(1-3):219-225. |

| [18] | SAITO T, HIROTA M, TAMURA N, et al. Individualization of nano-sized plant cellulose fibrils by direct surface carboxylation using TEMPO catalyst under neutral conditions[J]. Biomacromolecules,2009,10(7):1992-1996. |

| [19] | SAITO T, HIROTA M, TAMURA N, et al. Oxidation of bleached wood pulp by TEMPO/NaClO/NaClO2 system: effect of the oxidation conditions on carboxylate content and degree of polymerization[J]. Journal of Wood Science,2010,56(3):227-232. |

| [20] | MISHRA S P, THIRREE J, MANENT A S, et al. Ultrasound-catalyzed TEMPO-mediated oxidation of native cellulose for the production of nanocellulose: effect of process variables[J]. Bioresources,2011,6(1):121-143. |

| [21] | RATTAZ A, MISHRA S P, CHABOT B, et al. Cellulose nanofibres by sonocatalysed-TEMPO-oxidation[J]. Cellulose,2011,18(3):585-593. |

| [22] | 刘金刚,胡云. 纳米纤维素的制备及研究项目[J]. 中华纸业, 2013,34(6):33-36. LIU J G, HU Y. Overview on preparation and research projects of nanocellulose[J]. China Pulp &Paper Industry,2013,34(6):33-36. |

| [23] | MONTANARI S, ROUNTANI M, HEUX L, et al. Topochemistry of carboxylated cellulose nanocrystals resulting from TEMPO-mediated oxidation[J]. Macromolecules,2005,38(5):1665-1671. |

| [24] | OKITA Y, SAITO T, ISOGAI A. TEMPO-mediated oxidation of softwood thermomechanical pulp[J]. Holzforschung,2009,63(5):529-535. |

| [25] | SAITO T, KIMURA S, NISHIYAMA Y, et al. Cellulose nanofibers prepared by TEMPO-mediated oxidation of native cellulose[J]. Biomacromolecules,2007,8(8):2485-2491. |

| [26] | VEIGEL S, MULLER U, KECKES J, et al. Cellulose nanofibrils as filler for adhesives: effect on specific fracture energy of solid wood-adhesive bonds[J]. Cellulose,2011,18(5):1227-1237. |

| [27] | BESBES I, VILAR M R, BOUFI S. Nanofibrillated cellulose from alfa, eucalyptus and pine fibres: preparation, characteristics and reinforcing potential[J]. Carbohydrate Polymers,2011,86(3):1198-1206. |

| [28] | OKITA Y, SAITO T, ISOGAI A. Entire surface oxidation of various cellulose microfibrils by TEMPO-mediated oxidation[J]. Biomacromolecules,2010,11(6):1696-1700. |

| [29] | MARQUES G, RENCORET J, GUTIERREZ A, et al. Evaluation of the chemical composition of different non-woody plant fibres used for pulp and paper manufacturing[J]. The Open Agriculture Journal,2010,3:1-9. |

| [30] | ALILA S, BESBES I, VILAR M R, et al. Non-woody plants as raw materials for production of microfibrillated cellulose (MFC): a comparative study[J]. Ind Crop Prod,2013,41:250-259. |

| [31] | IWAMOTO S, ABE K, YANO H. The effect of hemicelluloses on wood pulp nanofibrillation and nanofiber network characteristics[J]. Biomacromolecules,2008,9(3):1022-1026. |

| [32] | BESBES I, ALILA S, BOUFI S. Nanofibrillated cellulose from TEMPO-oxidized eucalyptus fibres: effect of the carboxyl content[J]. Carbohydrate Polymers,2011,84(3):975-983. |

| [33] | HIROTA M, TAMURA N, SAITO T, et al. Cellulose II nanoelements prepared from fully mercerized, partially mercerized and regenerated celluloses by 4-acetamido-TEMPO/NaClO/NaClO2 oxidation[J]. Cellulose,2012,19(2):435-442. |

| [34] | LORANGER E, PICH A O, DANEAULT C. Influence of high shear dispersion on the production of cellulose nanofibers by ultrasound-assisted TEMPO-oxidation of kraft pulp[J]. Nanomaterials,2012,2(3):286-297. |

| [35] | OKITA Y, FUJISAWA S, SAITO T, et al. TEMPO-oxidized cellulose nanofirils dispersed in organic solvents[J]. Biomacromolecules,2011,12(2):518-522. |

| [36] | SIRO I, PLACKETT D. Microfibrillated cellulose and new nanocomposite materials: a review[J]. Cellulose,2010,17(3):459-494. |

| [37] | ENDO R, SAITO T, ISOGAI A. TEMPO-oxidized cellulose nanofibril/poly(vinyl alcohol) composite drawn fibers[J]. Polymer,2013,54(2):935-941. |

| [38] | ISOGAI A, SAITO T, FUKUZUMI H. TEMPO-oxidized cellulose nanofibers[J]. Nanoscale,2011,3(1):71-85. |

| [39] | SAITO T, KURAMAE R, WOHLERT J, et al. An ultrastrong nanofibrillar biomaterial: the strength of single cellulose nanofibrils revealed via sonication-induced fragmentation[J]. Biomacromolecules,2013,14(1):248-253. |

| [40] | LI Z, RENNECKAR S, BARONE J R. Nanocomposites prepared by in situ enzymatic polymerization of phenol with TEMPO-oxidized nanocellulose[J]. Cellulose,2010,17(1):57-68. |

| [41] | KOGA H, SAITO T, KITAOKA T, et al. Transparent, conductive, and printable composites consisting of TEMPO-oxidized nanocellulose and carbon nanotube[J]. Biomacromolecules,2013,14(4):1160-1165. |

| [42] | SHIMIZU M, FUKUZUMI H, SAITO T, et al. Preparation and characterization of TEMPO-oxidized cellulose nanofibrils with ammonium carboxylate groups[J]. International Journal of Biological Macromolecules,2013,59:99-104. |

| [43] | WANG M, ANOSHKIN I V, NASIBULIN A G, et al. Modifying native nanocellulose aerogels with carbon nanotubes for mechanoresponsive conductivity and pressure sensing[J]. Advanced Materials,2013,25(17):2428-2432. |

| [44] | MELONE L, ALTOMARE L, ALFIERI I, et al. Ceramic aerogels from TEMPO-oxidized cellulose nanofibre templates: synthesis, characterization, and photocatalytic properties[J]. Journal of Photochemistry and Photobiology A:Chemistry,2013,261:53-60. |

| [45] | HUSING N, SCHUBERT U. Aerogels-airy materials: chemistry, structure, and properties[J]. Angewandte Chemie International Edition,1998,37(1-2):22-45. |

| [46] | CARLSSON D O, NYSTR M G, ZHOU Q, et al. Electroactive nanofibrillated cellulose aerogel composites with tunable structural and electrochemical properties[J]. Journal of Materials Chemistry,2012,22(36):19014-19024. |

| [47] | KOGA H, AZETSU A, TOKUNAGA E, et al. Topological loading of Cu(Ⅰ) catalysts onto crystalline cellulose nanofibrils for the Huisgen click reaction[J]. Journal of Materials Chemistry,2012,22(12):5538-5542. |

| [48] | HUANG M M, CHEN F R, JIANG Z Y, et al. Preparation of TEMPO-oxidized cellulose/amino acid/nanosilver biocomposite film and its antibacterial activity[J]. International Journal of Biological Macromolecules,2013,62:608-613. |

| [49] | IFUKU S, TSUJI M, MORIMOTO M, et al. Synthesis of silver nanoparticles templated by TEMPO-mediated oxidized bacterial cellulose nanofibers[J]. Biomacromolecules,2009,10(9):2714-2717. |

| [50] | SYVERUD K, XHANARI K, CHINGA C G, et al. Films made of cellulose nanofibrils: surface modification by adsorption of a cationic surfactant and characterization by computer-assisted electron microscopy[J]. Journal of Nanoparticle Research,2011,13(2):773-782. |

| [51] | BRODIN F W, LUND K, BRELID H, et al. Reinforced absorbent material: a cellulosic composite of TEMPO-oxidized MFC and CTMP fibres[J]. Cellulose,2012,19(4):1413-1423. |

| [52] | FUKUZUMI H, SAITO T, IWATA T, et al. Transparent and high gas barrier films of cellulose nanofibers prepared by TEMPO-mediated oxidation[J]. Biomacromolecules,2009,10(1):162-165. |

| [53] | QING Y, SABO R, WU Y Q, et al. High-performance cellulose nanofibril composite films[J]. Bioresources,2012,7(3):3064-3075. |

| [54] | DUBIEF D, SAMAIN E, DUFRESNE A. Polysaccharide microcrystals reinforced amorphous poly(β-hydroxyoctanoate) nanocomposite materials[J]. Macromolecules,1999,32(18):5765-5771. |

| [55] | FUJISAWA S, IKEUCHI T, TAKEUCHI M, et al. Superior reinforcement effect of TEMPO-oxidized cellulose nanofibrils in polystyrene matrix: optical, thermal, and mechanical studies[J]. Biomacromolecules,2012,13(7):2188-2194. |

| [56] | BULOTA M, VESTERINEN A H, HUGHES M, et al. Mechanical behavior, structure, and reinforcement processes of TEMPO-oxidized cellulose reinforced poly(lactic) acid[J]. Polymer Composite,2013,34(2):173-179. |

| [57] | CHINGA C G, SYVERUD K. On the structure and oxygen transmission rate of biodegradable cellulose nanobarriers[J]. Nanoscale Research Letters,2012,7(1):192-197. |

| [58] | FUKUZUMI H, SAITO T, IWAMOTO S, et al. Pore size determination of TEMPO-oxidized cellulose nanofibril films by positron annihilation lifetime spectroscopy[J]. Biomacromolecules,2011,12(11):4057-4062. |

| [59] | FUJISAWAS,OKITA Y,FUKUZUMI H,et al.Preparation and characterization of TEMPO-oxidized cellulose nanofibril films with free carboxyl groups[J]. Carbohydrate Polymers,2011,84(1):579-583. |

| [60] | WU C N, SAITO T, FUJISAWA S, et al. Ultrastrong and high gas-barrier nanocellulose/clay-layered composites[J]. Biomacromolecules,2012,13(6):1927-1932. |

| [61] | RODIONOVA G, ERIKSEN Ø, GREGERSEN Ø. TEMPO-oxidized cellulose nanofiber films: effect of surface morphology on water resistance[J]. Cellulose,2012,19(4):1115-1123. |

| [62] | RODIONOVA G, SAITO T, LENES M, et al. Mechanical and oxygen barrier properties of films prepared from fibrillated dispersions of TEMPO-oxidized norway spruce and eucalyptus pulps[J]. Cellulose,2012,19(3):705-711. |

| [63] | FUKUZUMI H, SAITO T, ISOGAI A. Influence of TEMPO-oxidized cellulose nanofibril length on film properties[J]. Carbohydrate Polymers,2013,93(1):172-177. |

| [64] | ORELMA H, FILPPONEN I, JOHANSSON L S, et al. Surface functionalized nanofibrillar cellulose (NFC) film as a platform for immunoassays and diagnostics[J]. Biointerphases, 2012,7(1-4):61-72. |

| [65] | SEHAQUI H, ZHOU Q, IKKALA O, et al. Strong and tough cellulose nanopaper with high specific surface area and porosity[J]. Biomacromolecules,2011,12(10):3638-3644. |

| [66] | ZHU H L, XIAO Z G, LIU D T,et al. Biodegradable transparent substrates for flexible organic-light-emitting diodes[J]. Energy & Environmental Science,2013,6(7):2105-2111. |

| [67] | NIU Q Y,GAO K Z,SHAO Z Q. Cellulose nanofiber/single-walled carbon nanotube hybrid non-woven macrofiber mats as novel wearable supercapacitors with excellent stability, tailorability and reliability[J]. Nanoscale,2014,6(8):4083-4088. |

| [68] | GUIMOND R, CHABOT B, LAW K N, et al. The use of cellulose nanofibres in papermaking[J]. Journal of Pulp and Paper Science,2010,36(1-2):55-61. |

| [69] | MA H, HSIAO B S, CHU B. Ultrafine cellulose nanofibers as efficient adsorbents for removal of UO22+in water[J]. ACS Macro Letters,2012,1(1):213-216. |