文章信息

- 张志强, 李国禄, 王海斗. 2015.

- ZHANG Zhi-qiang, LI Guo-lu, WANG Hai-dou. 2015.

- 基于统计分析的等离子喷涂层接触疲劳寿命和失效模式

- Contact Fatigue Life and Failure Mode of Plasma Sprayed Coating Based on Statistical Analysis

- 材料工程, 43(8): 77-83

- Journal of Materials Engineering, 43(8): 77-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.08.013

-

文章历史

- 收稿日期:2015-01-09

- 修订日期:2015-03-12

2. 河北工业大学 材料科学与工程学院, 天津 300130;

3. 装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072

2. School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300130, China;

3. National Key Lab for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China

滚动部件在长期承受交变载荷的作用下,其接触表面和次表面会发生累积损伤而导致接触疲劳失效[1, 2, 3, 4, 5]。接触疲劳会降低传动系统中某些关键部件(如齿轮、轴承、凸轮等)的服役寿命和可靠性。接触疲劳失效具有突发性和难以预测性的特点,是国内外研究人员的关注点之一。等离子喷涂技术是一种高效的热喷涂技术,具有优越的经济性和实用性,现已经成功地应用于表面改性和修复失效表面,延长其使用寿命[6, 7, 8, 9, 10]。研究表明,自熔性镍基合金不仅具有优异的工艺性能(如低熔点、卓越的脱氧和造渣性、良好的润湿能力等),特别适用于等离子喷涂技术,而且具有良好的使用性能(如高的抵抗疲劳断裂能力、适度的耐磨性、优秀的耐蚀性、耐高温等),适用于多种复杂工况[11, 12, 13]。

许多研究人员对多种等离子喷涂层的滚动接触疲劳寿命进行了大量的实验研究,发现由于涂层中存在很多难以避免的微观缺陷(孔隙、裂纹、未熔粒子等),即使在相同的工况条件下其接触疲劳寿命也呈现出高度离散的特征,并且在不同工况条件下寿命也存在很宽的重叠区域[14, 15, 16]。因此,采用合理的数据分析方法处理这种特殊的接触疲劳寿命数据,并揭示其分布特征尤为重要。正态分布和Weibull分布是最常用的处理和分析涂层接触疲劳寿命的两种统计方法,现已经得到了广泛的使用。但众多学者多是直接使用,并没有进行相关的检验分析。多元统计分析是数理统计中应用广泛的一个重要分支,主要包括分布类型检验、回归分析、方差分析、判别分析、主成分分析等,可以很好地揭示表象数据背后隐藏的本质规律,具有较强的实用性[17]。本工作采用等离子喷涂系统制备NiCrBSi涂层,并在不同接触应力水平下,通过接触疲劳实验考察涂层的接触疲劳寿命和失效模式。以R-3.1.1软件为平台编制相应的统计分析程序,采用统计分析方法(方差分析、回归分析、判别分析等)对其进行了分析和讨论,旨在揭示涂层疲劳寿命和失效模式的分布特征。

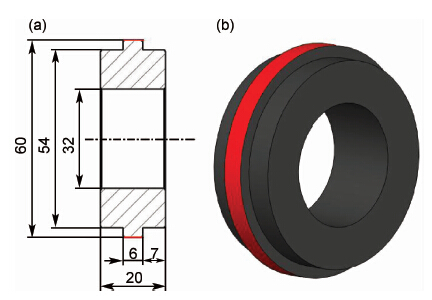

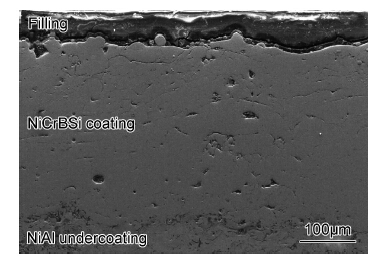

1 涂层制备及接触疲劳实验 1.1 涂层的制备及表征采用GP-80型等离子喷涂系统制备NiCrBSi涂层。基体材料选用回火45#钢。阶梯环形状的喷涂试样示意图如图1所示。宽度为6mm的外端面为喷涂面,如红色区域所示(图1(b))。该喷涂试样也是滚动接触疲劳实验的测试辊。NiCrBSi涂层的化学成分(质量分数/%,下同)为16 Cr,7.5 B,4.7 Si,0.9 C,4.5 Fe,66.4 Ni。为了提高涂层与基体的结合强度,采用NiAl合金作为打底层,NiAl成分为80 Ni,20 Al。喷涂前首先对基体进行丙酮清洗,并对外端面进行棕刚玉喷砂粗化。为了减少热应力,喷涂前将基体预热到100~200℃。等离子喷涂参数如表1所示。NiCrBSi涂层截面的微观组织如图2所示,涂层呈典型的层状结构,涂层粒子铺展较好,涂层中存在大量的孔隙和裂纹,这些微观缺陷的存在必然会影响涂层的接触疲劳性能。涂层表面硬度为700~750HV0.1,孔隙率平均值为1.64%。

|

图 1 喷涂试样示意图 (a)二维图;(b)三维图 Fig.1 Diagram of the sprayed specimen (a)two-dimensional diagram;(b)three-dimensional diagram |

| Alloy | Spraying voltage/V | Spraying current/A | Argon gas flow/(L·h-1) | Hydrogen gas flow/(L·h-1) | Nitrogen gas flow/(L·min-1) | Spraying distance/mm | Coating thickness/μm |

| NiCrBSi | 60 | 500 | 30 | 150 | 5 | 90-110 | 500-600 |

| NiAl | 56 | 500 | 30 | 140 | 5 | 90-110 | 80-100 |

|

图 2 NiCrBSi涂层截面微观组织 Fig.2 Cross-sectional microstructure of the NiCrBSi coating |

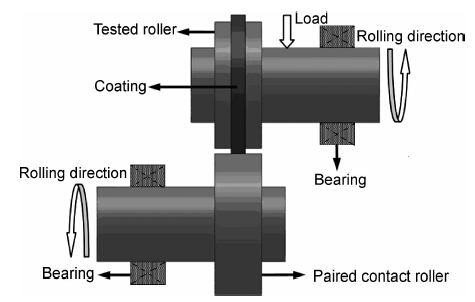

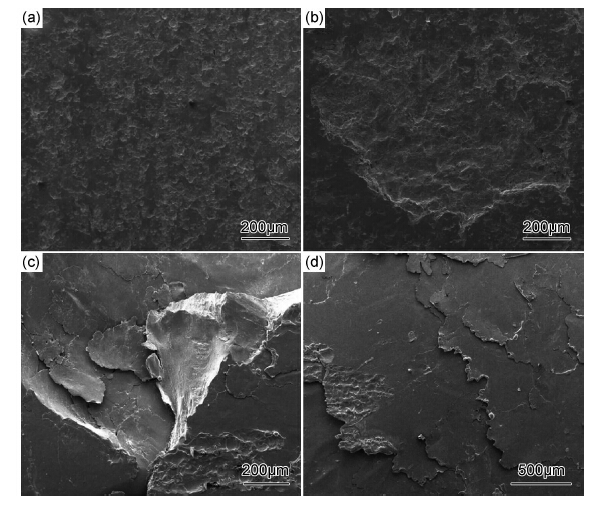

采用对滚式接触疲劳试验机考察NiCrBSi涂层在不同应力水平下的接触疲劳寿命和失效模式,示意图如图3所示。采用GCr15作为配对接触辊。两个伺服电机分别驱动喷有涂层的测试辊和配对接触辊,实验转速均设为600r/min,即滑差率为0%,为纯滚动线接触类型。在0.881,1.246,1.526,1.762GPa 四种应力水平下进行涂层接触疲劳实验。采用声发射技术监测涂层的接触疲劳失效过程,当声发射幅值出现急剧的增加时认为涂层已经失效,立即停机,计算涂层的疲劳寿命,并采用扫描电镜观察涂层的失效模式,实验结果如表2所示。基于失效表面形貌观察,涂层呈现四种典型的滚动接触疲劳失效模式(磨损、剥落、分层、滚压开裂),如图4所示。磨损表现为在滚动接触区域出现大量的微观点蚀坑,点蚀坑深度和面积都比较小;剥落表现为涂层浅层材料的去除,深度大约在80~150μm;分层表现为整个涂层材料从涂层与基体的界面处去除,深度非常深;滚压开裂表现为在极高的接触应力下,涂层表面材料发生强烈的塑性变形而形成薄片状结构。结果表明,在同一应力水平下至少出现了两种失效模式,但存在一个主要失效模式。例如:接触应力为0.881GPa时,10个试样中有7个发生磨损失效,剩余3个发生剥落失效,因此,可以推断在该应力水平下剥落是主要失效模式。还可以看出,在不同接触应力水平下,涂层的接触疲劳寿命分布不同。从整体来看,疲劳寿命随着接触应力的增加而减小,但不同的接触应力下疲劳寿命存在重叠的区域。另外,在相同的接触应力水平下涂层的疲劳寿命高度分散。针对这种高度分散的疲劳寿命分布特点,简单的采用寿命平均值、最大或最小寿命来评估涂层的寿命是不合适的。因此,本工作基于R-3.1.1软件采用统计的方法来处理这种高度离散分布的疲劳寿命和失效模式。

|

图 3 滚动接触疲劳试验机示意图 Fig.3 Schematic diagram of the RCF tester |

| 0.881GPa | 1.246GPa | 1.526GPa | 1.762GPa | ||||

| N/105cycle | Failure mode | N/105cycle | Failure mode | N/105cycle | Failure mode | N/105cycle | Failure mode |

| Note: AB-abrasion;SP-spalling;DE-delamination;RC-rolling cracking. | |||||||

| 0.90858 | SP | 0.79253 | SP | 0.64534 | DE | 0.52386 | RC |

| 1.11856 | AB | 0.84234 | SP | 0.74452 | DE | 0.58746 | RC |

| 1.20567 | AB | 0.94544 | SP | 0.80456 | RC | 0.63328 | RC |

| 1.30789 | AB | 1.01635 | SP | 0.83632 | RC | 0.68545 | DE |

| 1.38689 | SP | 1.08264 | AB | 0.89235 | DE | 0.70239 | RC |

| 1.57768 | AB | 1.15546 | SP | 0.98756 | DE | 0.74664 | RC |

| 1.68453 | SP | 1.20656 | AB | 1.04457 | RC | 0.78654 | DE |

| 1.74864 | AB | 1.26607 | AB | 1.08643 | DE | 0.80637 | RC |

| 1.84589 | AB | 1.37965 | SP | 1.15457 | RC | 0.84458 | RC |

| 1.95769 | AB | 1.45678 | AB | 1.21423 | DE | 0.89536 | RC |

|

图 4 NiCrBSi涂层典型的滚动接触疲劳失效模式 (a)磨损;(b)剥落;(c)分层;(d)滚压开裂 Fig.4 Typical RCF failure modes of the NiCrBSi coatings(a)abrasion;(b)spalling;(c)delamination;(d)rolling cracking |

采用正态性W检验法对0.881,1.246,1.526,1.762GPa 四种不同接触应力水平下的NiCrBSi涂层接触疲劳寿命进行正态性检验。需要说明的是,本工作中所有假设检验的显著性水平α都取0.05。滚动接触疲劳正态性检验结果以及期望μ和标准差σ的估计值如表3所示,可以看出,四种应力水平下的检验判别值p-value都远大于0.05,因此涂层的接触疲劳寿命服从正态分布。并且,随着接触应力的增加,p-value有增大的趋势,即涂层的正态性分布特征更加显著。另外,随着接触应力增加,涂层的均值寿命和方差都减小。图5为涂层在不同接触应力水平下疲劳寿命的概率密度分布曲线。可见,随着接触应力的增加,疲劳寿命的分布更加集中,即疲劳寿命更加容易预测。

| Stress/GPa | W-value | p-value | μ/105 | σ |

| 0.881 | 0.969 | 0.879 | 1.47420 | 0.343 |

| 1.246 | 0.974 | 0.926 | 1.11438 | 0.220 |

| 1.526 | 0.973 | 0.913 | 0.94105 | 0.186 |

| 1.762 | 0.983 | 0.979 | 0.72119 | 0.117 |

|

图 5 不同接触应力水平下滚动接触疲劳寿命的概率密度曲线 Fig.5 Probability density plots of the RCF lives under different contact stress levels |

方差分析是研究因素变化对实验结果有无显著差异的分析方法[17]。对不同应力水平下涂层的疲劳寿命进行方差分析,得出的方差分析结果如表4所示,其中df(degree of freedom)为自由度。可以看出,判别值p-value为1.6×10-7,远小于显著性水平0.05,所以拒绝原假设(各个水平间无显著性差异),即接触应力对涂层的接触疲劳寿命有显著性影响。图6为不同接触应力水平下涂层疲劳寿命的箱线图,同样可以看出接触应力大小显著影响涂层的接触疲劳寿命。采用多重t检验方法对四种接触应力水平下的疲劳寿命均值进行两两比较。结果表明,除了1.246~1.526GPa之间和1.526~1.762GPa之间的疲劳寿命的显著性差异稍弱一些,其他应力水平下两两之间的疲劳寿命都具有显著性的差异。

| Soruce of variation | df | Sum Sq | Mean Sq | F-value | p-value |

| Stress | 3 | 3.034 | 1.011 | 18.87 | 1.6×10-7 |

| Residual | 36 | 1.930 | 0.054 |

|

图 6 不同接触应力水平下滚动接触疲劳寿命的箱线图 Fig.6 Boxplot of the RCF lives under different contact stress levels |

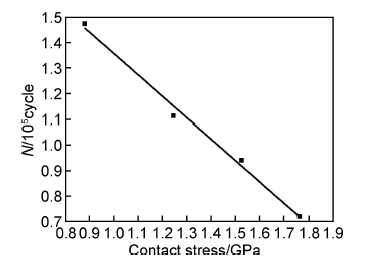

方差分析表明,接触应力对NiCrBSi涂层的接触疲劳寿命有显著性影响。相同应力水平下的疲劳寿命具有高度离散性的特点,且服从正态分布。另外,均值寿命附近涂层的失效概率最大(图5),当达到概率密度曲线峰值对应的接触疲劳寿命时涂层失效的概率最大。因此选择以均值寿命为例,研究涂层疲劳寿命与接触应力的线性相关性。利用R软件提供的t检验函数进行均值评估,置信水平选择0.95。不同接触应力水平下NiCrBSi涂层滚动接触疲劳寿命均值和置信区间如表5所示。可以看出,判别值p-value远小于显著水平0.05,说明疲劳寿命均值及其估计区间是可信的。寿命均值与接触应力具有一定的线性相关性。建立线性回归函数:N=β0+β1S,其中,N为接触疲劳寿命,S为接触应力,β0为回归常数,β1为回归系数。采用R软件提供的回归函数进行线性回归分析,得出估计值:β0=2.19380,β1=-0.83553,标准差sd(β0)=0.07096,sd(β1)=0.05094,因此建立的线性回归模型为N=2.19380-0.83553S。采用t检验法对建立的回归函数进行假设检验。假设:β1=0,即寿命均值与接触应力不具有线性相关性。计算所得的判别值p-value为0.004,远小于显著水平0.05,所以拒绝原假设β1=0,即寿命均值与接触应力具有线性相关性,相关系数为-0.996,其绝对值非常接近1,因此线性相关性非常高,拟合曲线如图7所示。

| Stress/GPa | Mean/105 | Confidence interval | p-value |

| 0.881 | 1.47420 | [1.22917,1.71924] | 2.618×10-7 |

| 1.246 | 1.11438 | [0.95665,1.27211] | 6.495×10-8 |

| 1.526 | 0.94105 | [0.80780,1.07430] | 6.518×10-8 |

| 1.762 | 0.72119 | [0.63725,0.80513] | 1.168×10-8 |

|

图 7 寿命均值与接触应力的拟合曲线 Fig.7 The fitted curve of mean life with contact stress |

判别分析是多元统计分析的一个重要内容,是判别个体所属群体的一种统计方法[17]。判别分析的特点是在已知有多少类,并且是在有训练样本的前提下,利用训练样本得到判别准则,并对待测样本进行分类。通过对NiCrBSi涂层进行大量接触疲劳实验,并基于失效表面形貌观察,将失效模式归为磨损、剥落、分层、滚压开裂四类,同时获得了各种失效模式下对应的涂层接触疲劳寿命和承受的接触应力数据,如表6所示,以此作为训练样本建立判别准则。

| AB | SP | DE | RC | ||||

| N/105cycle | Stress/GPa | N/105cycle | Stress/GPa | N/105cycle | Stress/GPa | N/105cycle | Stress/GPa |

| 1.57768 | 0.881 | 0.79253(AB) | 1.246 | 0.64534 | 1.526 | 0.52386 | 1.762 |

| 1.11856(SP) | 0.881 | 0.84234 | 1.246 | 0.74452 | 1.526 | 0.58746 | 1.762 |

| 1.20567 | 0.881 | 0.94544 | 1.246 | 0.89235 | 1.526 | 0.63328 | 1.762 |

| 1.30789 | 0.881 | 1.01635 | 1.246 | 0.98756 | 1.526 | 0.70239 | 1.762 |

| 1.74864 | 0.881 | 1.15546 | 1.246 | 1.08643 | 1.526 | 0.74664 | 1.762 |

| 1.84589 | 0.881 | 1.37965 | 1.246 | 0.68545(RC) | 1.762 | 0.80637 | 1.762 |

| 1.08264(SP) | 1.246 | 0.90858(AB) | 0.881 | 0.78654(RC) | 1.762 | 0.84458 | 1.762 |

| 1.20656(SP) | 1.246 | 1.38689 | 0.881 | 1.21423 | 1.526 | 1.15457 | 1.526(DE) |

| 1.26607 | 1.246 | 1.68453(AB) | 0.881 | 1.04457 | 1.526(DE) | ||

| 1.95769 | 0.881 | 0.83632 | 1.526(DE) | ||||

| 1.45678 | 1.246 | 0.80456 | 1.526(DE) | ||||

| 0.89536 | 1.762 | ||||||

本工作采用Bayes判别法进行失效模式判别。假设样本有k类,分别为X1,X2,…,Xk,它们的概率密度函数分别为f1(x),f2(x),…,fk(x),R1,R2,…,Rk为根据某个准则判定为X1,X2,…,Xk的那些数据x的全体,对应的先验概率为p1,p2,…,pk,假设所有误判损伤相等,则判别准则为:

采用正态性W检验法对四种失效模式下的涂层接触疲劳寿命进行正态性检验,结果如表7所示,判别值p-value都远大于0.05,因此不同失效模式下的接触疲劳寿命服从正态分布。由于实验条件和成本的限制,只做了有限应力水平的疲劳寿命实验,但根据涂层在正常使用过程中的应力水平设置经验,也可以假定认为服从正态分布。显然,不同失效模式下的疲劳寿命和接触应力的协方差矩阵是不同的。磨损,剥落,分层和滚压开裂四种失效模式的先验概率分别为11/40,9/40,8/40,12/40。基于以上思路编制多分类问题的Bayes判别R程序。误判结果如表6中括弧内的标注所示,磨损失效有3个试样判错,判别正确率为73%;剥落失效有3个试样判错,判别正确率为67%;分层失效有2个试样判错,判别正确率为75%;滚压开裂失效有4个试样判错,判别正确率为67%。因此,根据建立的判别准则,当指定接触应力和疲劳寿命时可以预测涂层的失效模式,而且预测正确率在65%以上。例如,涂层试样承受的接触应力为1.4GPa、失效寿命为1.1×105时,根据建立的判别准则,得出剥落是最有可能发生的失效模式。

| Stress/GPa | W-value | p-value |

| 0.881 | 0.906 | 0.218 |

| 1.246 | 0.912 | 0.326 |

| 1.526 | 0.944 | 0.649 |

| 1.762 | 0.967 | 0.877 |

主成分分析是一种通过降维的思想,把多个变量转换成少数几个主成分的方法[17]。其主要依据变量贡献率的大小进行降维。因此,可以依据贡献率大小来分析影响失效模式的主要因素是接触应力还是疲劳寿命。其实贡献率也就是方差百分比,方差百分比越高,贡献率也就越高。表8为不同失效模式下接触应力和疲劳寿命的贡献率。可以看出,疲劳寿命对失效模式的累积贡献率明显高于接触应力对失效模式的累积贡献率,因此疲劳寿命是决定失效模式的主要因素。

| Failure mode | Contribution proportion of fatigue life/% | Contribution proportion of contact stress/% | |

| AB | 76 | 24 | |

| SP | 69 | 31 | |

| DE | 82 | 18 | |

| RC | 81 | 19 | |

(1)NiCrBSi涂层的接触疲劳寿命呈正态分布;随着接触应力的增加,涂层的均值寿命和方差都减小,并且疲劳寿命的分布更加集中;方差分析表明接触应力对涂层的接触疲劳寿命有显著性影响;疲劳寿命均值与接触应力具有高度线性相关性。

(2)磨损,剥落,分层和滚压开裂是四种主要的涂层失效模式。基于训练样本,建立了涂层失效模式的判别准则,当指定接触应力和疲劳寿命时可以预测涂层的失效模式,且预测正确率在65%以上。

(3)疲劳寿命对失效模式的累积贡献率明显高于接触应力,因此疲劳寿命是决定涂层失效模式的主要因素。

| [1] | REIS L, LI B, DE FREITAS M. A multiaxial fatigue approach to rolling contact fatigue in railways[J]. International Journal of Fatigue,2014,67:191-202. |

| [2] | XU J S, ZHANG X C, XUAN F Z, et al. Rolling contact fatigue behavior of laser cladded WC/Ni composite coating[J]. Surface & Coatings Technology,2014,239:7-15. |

| [3] | ZENG D F, LU L T, LI Z Y, et al. Influence of laser dispersed treatment on rolling contact wear and fatigue behavior of railway wheel steel[J]. Materials and Design,2014,54:137-143. |

| [4] | KOMATA H, YAMABE J, MATSUNAGA H, et al. Effect of size and depth of small defect on the rolling contact fatigue strength of bearing steel JIS-SUJ2[J]. Transactions of the Japan Society of Mechanical Engineer Series A,2013,79(803):961-975. |

| [5] | HASHIMOTO K, FUJIMATSU T, TSUNEKAGE N, et al. Study of rolling contact fatigue of bearing steels in relation to various oxide inclusions[J]. Materials and Design,2011,32(3):1605-1611. |

| [6] | WANG L, FANG J C, ZHAO Z Y, et al. Application of backward propagation network for forecasting hardness and porosity of coatings by plasma spraying[J]. Surface & Coatings Technology,2007,201(9-11):5085-5089. |

| [7] | ZHANG X C, XU B S, XUAN F Z, et al. Rolling contact fatigue behavior of plasma-sprayed CrC-NiCr cermet coatings[J]. Wear,2008,265(11-12):1875-1883. |

| [8] | YU H L, ZHANG W, WANG H M. Bonding and sliding wear behaviors of the plasma sprayed NiCrBSi coatings[J].Tribology International,2013,66:105-113. |

| [9] | AN Y L, HOU G L, CHEN J, et al. Microstructure and tribological properties of iron-based metallic glass coatings prepared by atmospheric plasma spraying[J]. Vacuum,2014,107:132-140. |

| [10] | PIAO Z Y, XU B S, WANG H D, et al. Influence of surface nitriding treatment on rolling contact behavior of Fe-based plasma sprayed coating[J]. Applied Surface Science,2013,266:420-425. |

| [11] | SERRES N, HLAWKA F, COSTIL S, et al. Microstructures and environmental assessment of metallic NiCrBSi coatings manufactured via hybrid plasma spray process[J]. Surface & Coatings Technology,2010,205(4):1039-1046. |

| [12] | NIRANATLUMPONG P, KOIPRASERT H. Phase transformation of NiCrBSi-WC and NiBSi-WC arc sprayed coatings[J]. Surface & Coatings Technology,2011,206:440-445. |

| [13] | LIYANAGE T, FISHER G, GERLICH A P. Influence of alloy chemistry on microstructure and properties in NiCrBSi overlay coatings deposited by plasma transferred arc welding(PTAW)[J]. Surface & Coatings Technology,2010,205(3):759-765. |

| [14] | 王韶云, 李国禄, 王海斗, 等. 超音速等离子NiCr/Cr3C2涂层的接触疲劳寿命[J]. 材料热处理学报,2012,(5):112-115. WANG Shao-yun, LI Guo-lu, WANG Hai-dou, et al. Contact fatigue life of supersonic plasma sprayed NiCr/Cr3C2 coatings[J]. Transactions of Materials and Heat Treatment,2012,(5):112-115. |

| [15] | 王韶云, 李国禄, 王海斗, 等. 微缺陷对热喷涂涂层接触疲劳性能的影响[J]. 材料工程,2012,(2):72-76. WANG Shao-yun, LI Guo-lu, WANG Hai-dou, et al. Influence of microdefect on rolling contact fatigue performance of thermal spraying coating[J]. Journal of Materials Engineering,2012,(2):72-76. |

| [16] | 朴钟宇, 徐滨士, 王海斗, 等. 等离子喷涂铁基涂层的接触疲劳失效机理研究[J]. 材料工程,2009,(11):69-73. PIAO Zhong-yu, XU Bin-shi, WANG Hai-dou, et al. Investigation of contact fatigue mechanism of plasma spraying Fe-based coating[J]. Journal of Materials Engineering,2009,(11):69-73. |

| [17] | 薛毅, 陈立萍. 统计建模与R软件[M]. 北京:清华大学出版社,2007. XUE Yi, CHEN Li-ping. Statistical Modeling and R Software[M]. Beijing:Tsinghua University Press,2007. |