文章信息

- 章淑芳, 王晓敏, 陈辉, 廖潇垚. 2015.

- ZHANG Shu-fang, WANG Xiao-min, CHEN Hui, LIAO Xiao-yao. 2015.

- 7003铝合金动车柜体的应力腐蚀开裂

- Stress Corrosion Cracking of Cabinet of 7003 Aluminum Alloy

- 材料工程, 43(7): 105-112

- Journal of Materials Engineering, 43(7): 105-112.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.018

-

文章历史

- 收稿日期:2014-05-11

- 修订日期:2015-04-08

2. 西南交通大学 生命科学与工程学院, 成都 610031

2. College of Life Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China

铝合金因其具有质量轻、强度高、加工性好、美观等优质性能而成为当今轻质材料的研究热点,同时是高速列车车体轻量化的首选材料[1, 2]。7003铝合金属于Al-Zn-Mg系合金,具有中等强度、良好的挤压性、成形性及可焊性,在车辆、桥梁、工兵装备和大型压力容器等方面都得到了广泛的应用。该合金现已被广泛用于动车车体上,主要用在车体构件、车顶梁、上侧梁(薄壁大型型材)、骨架及外板(型材)等[2, 3, 4, 5]。相关文献表明,7003铝合金的耐蚀性较差,尤其是对应力腐蚀开裂(SCC)敏感。SCC是指金属或合金在应力(主要是拉应力)和腐蚀介质的协同作用下引起的破坏现象[6, 7, 8, 9]。这种开裂是一种与时间有关的延迟断裂,即在应力的作用下,需经一定时间后才产生裂纹及引起裂纹的扩展。微裂纹一旦形成,其扩展速率很快,且在破坏前没有明显的预兆,所以,应力腐蚀是所有腐蚀类型中破坏性和危害性最大的一种[10, 11, 12]。目前,在高强铝合金构件服役的过程中,应力腐蚀是导致构件失效的主要原因之一[13, 14, 15]。本工作针对某动车柜体7003铝合金产生裂纹的原因进行分析,并在车体失效件上取样,分别进行慢应变速率应力腐蚀实验和恒位移应力腐蚀实验,综合评价该合金的应力腐蚀倾向。

1 实验材料及方法 1.1 裂纹原因分析动车车体某柜体上失效件材料为6mm厚的7003铝合金型材,热处理状态为T5。材料的化学成分和力学性能分别见表1,2。通过线切割的方式将包含裂纹的部位从失效件上取下,采用ProgRes C5的显微镜观察金相显微组织。将试样沿裂纹扩展方向分开,断口经清洗后采用JSM-6490L型扫描电子显微镜和GENESS 2000XMS型X射线能谱仪(EDS)观察断口并进行成分分析。

| Zn | Mg | Mn | Zr | Ti | Cu | Si | Fe | Al |

| 5.89 | 0.848 | 0.0069 | 0.053 | 0.01 | 0.002 | 0.083 | 0.077 | Bal |

| Tensile strength/MPa | Yield strength/MPa | Elongation/% |

| 356 | 315 | 15.9 |

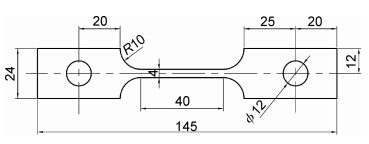

在柜体上非裂纹部位取样,参照GB/T 15970.7—2000《金属和合金的腐蚀 应力腐蚀实验 第7部分 慢应变速率实验》和HB 7235—95《慢应变速率应力腐蚀实验方法》进行慢应变速率拉伸(SSRT)实验。借助RGM-4020微机控制慢应变应力腐蚀实验机,以硅油为惰性介质,以3.5%NaCl溶液(质量分数,下同)为腐蚀介质,每种介质中采用三个平行样,试样尺寸如图1所示。

| 图1 试样尺寸 Fig.1 The specimen size | |

在柜体非裂纹部位取样,参照GB/T 15970.2—2000《金属和合金的腐蚀 应力腐蚀实验 第2部分 弯梁试样的制备和应用》和GB/T 15970.6—2007《金属和合金的腐蚀 应力腐蚀实验 第6部分 恒载荷或恒位移下的预裂纹试样的制备和应用》,恒位移应力腐蚀实验采用三点弯试样,试样宽度W取12mm,经机械切口1.5mm后,预制疲劳裂纹,使有效裂纹长为(0.45~0.55)W,三点弯跨距为60mm。通过施加载荷(接近合金的屈服强度)使试样产生固定的挠度后,将试样放入周期浸润腐蚀实验箱内,使试样周期性地在腐蚀液中浸泡10min,在空气中暴露50min,腐蚀液为3.5%NaCl,箱内温度为(35±1)℃,相对湿度为70%±2%,实验时间为28天。

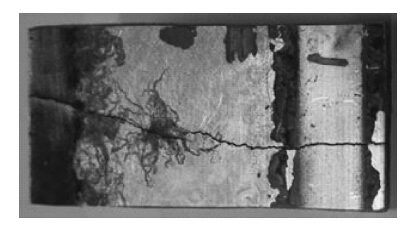

2 实验结果及分析 2.1 裂纹原因分析裂纹源于柜体角铝边缘,宏观形貌见图2。经测量,长度约为40mm。将试样沿主裂纹垂直的方向切开,保留裂纹末端,通过金相显微镜观察裂纹微观形貌,如图3。将前部的断口打开,经超声清洗后,通过体视显微镜和扫描电镜观察断口形貌,如图4及图5。

| 图2 柜体失效件裂纹照片 Fig.2 Crack photos of the cabinet’s failure | |

图3为试样的微观形貌,可明显看到表面粗晶层(图3(a),(b))和中心晶粒(图3(c),(d)),粗晶层约2个晶粒厚,粗晶层的晶粒度为2~3级,心部晶粒度为4~6级。图3中该7003铝合金的微观组织和常见的7×××系铝合金微观组织相比,晶粒粗大,沿挤压方向平行分布,可清晰见到晶界。且在晶内及晶界处分布有较多细小的析出相,主要为Zn,Mg的化合物相。试样厚度上裂纹的微观形貌显示,裂纹主要是沿晶扩展,且有分枝;大体上,垂直表面的裂纹较粗,而平行表面的裂纹较细;存在独立的细裂纹,未与主裂纹相连。铝合金中Zn具有增大晶、晶内电位差的作用,导致抗腐蚀性能降低。Mg可减小晶界、晶内电位差,本应有利于合金抗腐蚀性的提高,但偏聚于晶界的Mg对氢有吸附作用,导致氢脆发生,使合金抗腐蚀性能下降。

| 图3 裂纹微观形貌 (a),(b)表层晶粒;(c),(d)中心晶粒 Fig.3 Micrographs of cracks (a),(b)grain on the surface;(c),(d)grain in the centre | |

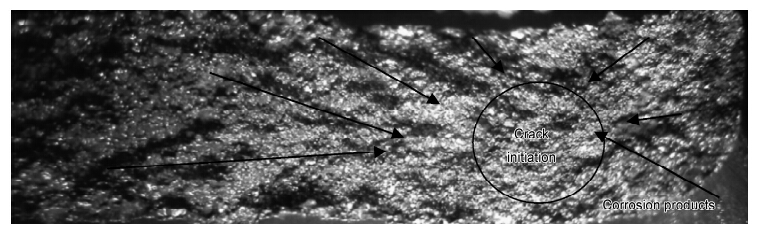

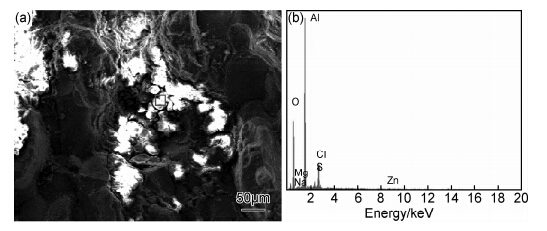

图4断口上有呈青白色的腐蚀产物覆盖,断口上放射状纹路明显(如图4中的箭头所示),指向区域颜色较深为最先裂开处(如图4中的圆圈中所示),该处为角铝板边(有圆角),由于在空气中暴露的时间长,腐蚀严重,腐蚀产物多,从而颜色深。对断口的微观形貌进行观察,如图5所示,图5(a),(b)为断口启裂端的微观形貌,可清晰见到冰糖状花样,为沿晶断裂的形貌特征,晶粒间有二次裂纹,与图3中主裂纹的分枝裂纹对应。图5(b)为图5(a)方框内形貌的放大图,在晶面上可看到腐蚀坑,为应力腐蚀裂纹初始段断口中常见到的腐蚀坑,晶面上还可看到发纹、鸡爪纹等图样,应为氢作用的迹象。在断口启裂处可看到有较多的腐蚀产物覆盖。腐蚀物的能谱分析结果如图6(a),(b),主要是铝、锌、镁等的氧化物、硫化物、氯化物,表明该失效件有在含氯环境中服役的经历。图5(c),(d)依次为裂纹断口中部、中后部的微观形貌,均为冰糖状花样,与裂纹初始段的断口形貌相比,腐蚀物明显减少。

| 图4 断口宏观形貌 Fig.4 Microscopic feature of fracture | |

| 图5 断口扫描形貌 (a),(b)起裂端;(c)中部;(d)中后部 Fig.5 SEM of fracture section (a),(b)the crack initiation end;(c)in the center;(d)in the rear | |

| 图6 断口能谱 (a)断口图;(b)能谱结果 Fig.6 EDS spectrum of fracture section (a)fracture;(b)EDS spectrum | |

由裂纹微观形貌、断口形貌以及腐蚀产物测定,可以判定该失效件的裂纹为应力腐蚀裂纹。失效件材料为7003铝合金,为判断该材料的抗应力腐蚀性能,在失效件的非裂纹部位取样,进行应力腐蚀实验。

2.2 慢应变速率应力腐蚀实验慢应变速率应力腐蚀实验通过对比合金在惰性介质和腐蚀介质中的抗拉强度、伸长率、断面收缩率等力学性能指标及合金的断口形貌特征,评价合金的应力腐蚀倾向。表3为7003铝合金在惰性介质硅油和腐蚀介质3.5%NaCl溶液中的SSRT结果。合金在硅油中的伸长率和抗拉强度都明显比在3.5%NaCl溶液中的高,表明合金在腐蚀液中强度下降的同时伸长率也降低了,故7003铝合金在3.5%NaCl溶液中表现出明显的应力腐蚀敏感性。为了定量地评价该合金的应力腐蚀敏感性,采用应力腐蚀敏感指数ISSRT指标。

| Medium | Elongation/% | Average elongation/% | Tensile strength/MPa | Average tensile strength/MPa |

| Inert | 3.5 | 3.2 | 328.4 | 337.8 |

| 3.0 | 351.6 | |||

| 3.1 | 333.4 | |||

| 3.5%NaCl | 2.6 | 2.6 | 309.5 | 317.1 |

| 2.5 | 326.3 | |||

| 2.6 | 315.5 |

参照GB/T 15970.7—2000和HB 7235—95可知,应力腐蚀指数ISSRT是由SSRT实验所获得的各项力学性能指标进行数学处理得到的。与单项力学性能指标相比,它能更好地反应合金的应力腐蚀开裂敏感性,常作为应力腐蚀开裂的重要判据,ISSRT从0变化至1,表示应力腐蚀裂纹敏感性逐渐增加。ISSRT计算公式如下:

式中:σfw为在环境介质中的断裂强度,MPa;σfA为在惰性介质中的断裂强度,MPa;δfw为在环境介质中的断裂伸长率,%;δfA为在惰性介质中的断裂伸长率,%。

将表3中的数据进行处理,得7003铝合金的应力腐蚀敏感指数为0.2,一般ISSRT大于0.1,即具有较强的应力腐蚀敏感性。

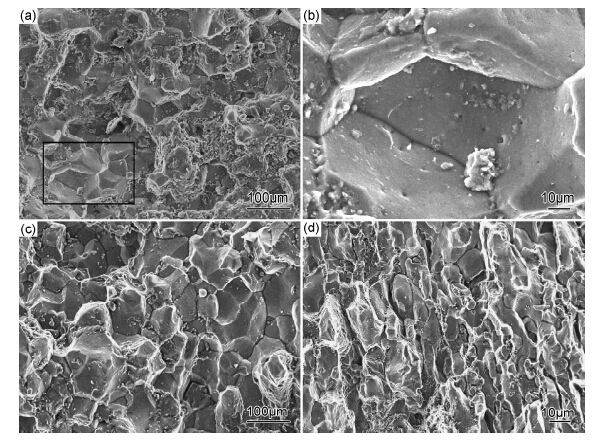

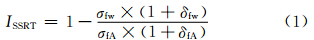

图7为合金分别在3.5%NaCl溶液(图中7(a),(c),(d))和硅油(图7(b))中的断口形貌。由7(a),(b)可得,7003铝合金在硅油中的断口含有大量的韧窝,韧窝较小且浅,同时含有部分二次裂纹,二次裂纹较深,属于韧性断裂和脆性断裂的混合型断裂,表明该材料的韧性欠佳。在3.5%NaCl溶液中的断口则属于典型的脆性断裂,是解理和沿晶的混合断口。断口中存在大量的二次裂纹,且二次裂纹特深,有较多的解理台阶,但台阶的梯度差较小,同时含有大量的河流花样。另外,分别将脆性断口中的沿晶断裂和解理断裂区域进一步放大,如图7(c),(d)所示。图7(c)中可看到清晰的冰糖状花样,证明了沿晶断裂形貌;图7(d)中可见明显的二次裂纹,解理台阶及河流花样。断口形貌与应力腐蚀敏感指数均表明,该合金具有较高的应力腐蚀倾向。

| 图7 慢应变速率实验断口形貌 (a),(c),(d)盐水环境;(b)惰性环境 Fig.7 Fracture morphologies of slow strain rate testing (a),(c),(d)3.5%NaCl solution;(b)inert atmosphere | |

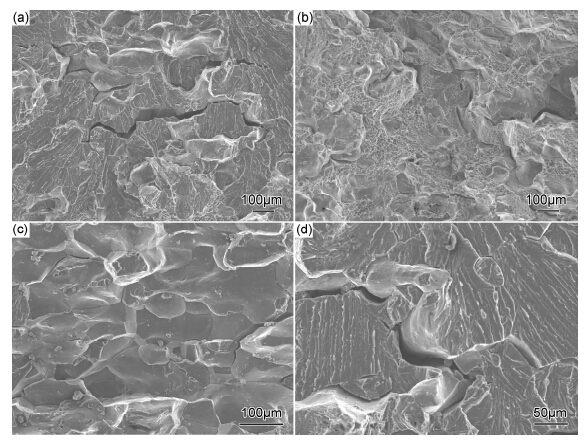

图8为合金腐蚀前及腐蚀28天后的宏观形貌。试样在腐蚀之前,表面光亮;经腐蚀28天后,表面变暗,出现了较多的腐蚀坑。在挠度最大处,腐蚀坑最多,有的连续分布成片状,并出现剥落现象。且预制的裂纹尖端已产生分叉。预制裂纹尖端腐蚀前后的体视显微形貌见图9,腐蚀前裂纹较尖锐;腐蚀28天后,裂纹尖端产生分叉并扩展。在裂纹附近,试样的表面上出现许多较深的腐蚀坑。

| 图8 宏观形貌 (a)腐蚀前;(b)腐蚀后 Fig.8 Macroscopic features (a)before corrosion;(b)after corrosion | |

| 图9 显微形貌 (a)腐蚀前;(b)腐蚀后 Fig.9 Microcosmic features (a)before corrosion;(b)after corrosion | |

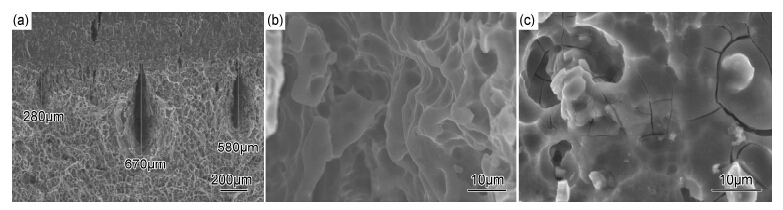

腐蚀实验结束后将试样压断,断口体视显微形貌见图10,主要由线切割区、疲劳区(预制裂纹区)、应力腐蚀区和塑性压断区四部分组成。将应力腐蚀区进一步放大,微观形貌见图11。断口应力腐蚀区中的裂纹扩展处主要呈明显的“舌状凸起”和“凹槽”形貌(图11(a)),与板厚方向平行,中间还夹杂有较多细微的二次裂纹,相互平行但并不交叉。经测量,裂纹的扩展长度达700um左右。凹槽处形貌进一步放大(图11(b)),在凹槽侧面存在深的二次裂纹,凹槽内有块状的晶粒,呈典型的沿晶断裂形貌。在裂纹的起始区,观察到大量龟裂的泥纹花样,表明有较多的腐蚀产物存在(见图11(c))。

| 图10 断口体视显微形貌 Fig.10 stereo micrograph of fracture | |

| 图11 断口扫描形貌 (a)裂纹;(b)凹槽;(c)泥状花样 Fig.11 SEM of fracture section (a)crack;(b)groove;(c)mud pattern | |

失效件裂纹沿晶扩展并有分枝,断口呈冰糖状花样,属晶间断裂,且存在大量的沿晶二次裂纹;断口上启裂部位覆盖的腐蚀物的主要成分有O,S,Cl等,反映失效件曾在海洋性、潮湿、工业气氛等各种腐蚀性环境中服役;断口上的腐蚀坑进一步证实基体金属遭受到局部腐蚀;断口晶面上的发纹、鸡爪纹表明裂纹萌生与扩展过程存在氢的作用。这些现象均符合应力腐蚀裂纹的特征。

一般产生应力腐蚀裂纹须有三个条件:(1)存在拉应力;(2)材料对应力腐蚀有高的敏感性;(3)特定的腐蚀环境。失效的角铝件两侧均有焊缝,一侧是长的断续焊缝,另一侧有4块长70mm用于螺栓固定的耳板焊在角铝的棱边,这些焊缝的纵向收缩形成的残余拉应力与角铝失效件上的裂纹扩展方向垂直。慢应变速率拉伸实验结果显示,合金的应力腐蚀敏感指数达0.2,断口呈沿晶和解理混合的脆性断裂特征。恒位移应力腐蚀实验观测到合金在腐蚀28天后,预制裂纹已发生分叉并扩展,断口上裂纹启裂处覆盖了大量腐蚀产物,断口为沿晶特征。两种实验方法均证明了7003铝合金具有较强的应力腐蚀倾向。结合失效件的服役环境,发生应力腐蚀裂纹的三个条件皆已具备,且裂纹的各种特征又完全符合,故柜体角铝上的裂纹属应力腐蚀裂纹。

目前,铝合金应力腐蚀裂纹的产生机理主要存在两种见解。其一是阳极溶解理论,其二是阴极氢脆开裂机理。阳极溶解理论认为,在腐蚀介质中,合金表面会形成一层保护膜,而在拉应力或活性离子(Cl-)作用下,会发生膜的破坏,致使合金表面裸露,裸露的基体金属与合金其余表面则构成小阳极和大阴极的腐蚀电池,故合金新鲜表面就发生了阳极溶解,进而在其表面产生蚀坑[7, 8, 9, 10]。氢脆理论则认为,腐蚀过程中产生的自由原子氢通过应力诱导扩散和位错迁移,使得氢向裂纹前端的高应力区富集,经过足够长的时间后,氢浓度达到一个临界值,便可促使氢脆的发生。并且铝合金中聚集分布的不溶相类同于三轴应力缺陷,首先捕捉了反应生成的氢原子,并在拉应力的作用下沿晶界优先偏聚,引起沿晶开裂。氢在裂纹附近的浓度高于基体浓度,在裂纹尖端,氢除了浓度较高外,其扩散系数也最大,比距离裂纹较远处基体中的高两个数量级[16, 17]。随着研究的深入,氢脆理论在铝合金应力腐蚀中起到主要作用已得到学术界内越来越多的认可。

由于电化学反应过程中,阴极氢离子吸收电子形成氢原子倾向于集聚在晶格点阵缺陷处,晶界是点阵缺陷最多之处,因而晶界富氢,不仅使金属局部脆化,而且降低晶界表面能,降低晶间结合力,易于晶间断裂,所以铝合金的应力腐蚀裂纹通常是沿晶断裂。在断口学中将发纹、鸡爪纹认为是氢致局部塑性变形留下的痕迹。本次断口分析所有微观形貌都有发纹、鸡爪纹,证明了氢在此次应力腐蚀开裂中所起作用。此外,裂纹形态中出现的裂纹粗细交替现象也是氢的影响结果。当多个微裂纹扩张到一定程度撕裂其间的晶界而连成一体,就形成粗细交替的裂纹:自然也可能是在拉应力作用下集聚较多氢的晶界脆化严重,先被拉裂再逐渐连接的结果。

4 结论(1)柜体裂纹微观形貌及断口扫描形貌均表明裂纹属应力腐蚀裂纹;断口上发纹、鸡爪纹的出现证明裂纹萌生与扩展过程存在氢的作用。

(2)慢应变速率拉伸实验表明,7003铝合金的应力腐蚀敏感指数高达0.2;其在3.5%NaCl溶液的断口中存在大量的二次裂纹,有明显的冰糖状花样、解理台阶及河流花样,是沿晶和解理的混合断口,属于典型的应力腐蚀断裂。

(3)恒位移应力腐蚀实验表明,7003铝合金在经28天腐蚀后,已发生了应力腐蚀开裂,预制的裂纹尖端产生分叉,并扩展。断口中应力腐蚀区存在“舌状凸起”和“凹槽”形貌,起裂端有大量泥状花样的腐蚀产物存在。

| [1] | 姚曙光,许平.高速磁浮列车车体国产化[J].交通运输工程学报,2004,4(2):40-44. YAO Shu-guang, XU Ping. High speed maglev transportation made in China [J]. Traffic Transp Eng, 2004, 4(2) :40-44. |

| [2] | 戴静敏.铝合金在高速列车上的应用前景[J].铁道车辆,1993,(6):14-17. DAI Jing-min.Aluminum's applications in high speed trains[J].Railway Vehicles,1993,(6):14-17. |

| [3] | 杜爱华,龙晋明,裴和中.高强铝合金应力腐蚀研究进展[J].中国腐蚀与防护学报,2008,28(4):251-252. DU Ai-hua,LONG Jin-ming,PEI He-zhong.Investigation of stress corrosion cracking of 7××× series aluminum alloys[J].Journal of Chinese Society for Corrosion and Protection,2008,28(4):251-252. |

| [4] | 陈小明,宋仁国.7000系铝合金应力腐蚀开裂的研究进展[J].腐蚀科学与防护技术,2010,22(2):121-123. CHEN Xiao-ming,SONG Ren-guo.Progress in research on stress corrosion cracking of 7000 series aluminum alloys[J].Corrosion Science and Protection Technology,2010,22(2):121-123. |

| [5] | 江超,陈辉,王晓敏,等.高速列车车体铝合金抗应力腐蚀性能[J].西南交通大学学报,2013,48(3):501-505. JIANG Chao,CHEN Hui,WANG Xiao-min et al.Stress corrosion behavior of car-body aluminum alloy for high speed train[J].Journal of Southwest Jiaotong University,2013,48(3):501-505. |

| [6] | MOHAMED R B.The mechanics and mechanisms of fracture in stress corrosion cracking of aluminum alloys[J].Engineering Fracture Mechanics,1996,54(6):879-889. |

| [7] | KANNAN M B, RAJA V S.Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics ,2010,77:249-256. |

| [8] | 王荣,李光福,陈冰川,等.7020铝合金列车车钩梁开裂原因与机理[J].中国腐蚀与防护报,2008,28(4):243-244. WANG Rong,LI Guang-fu,CHEN Bing-chuan,et al.Failure analysis of cracking coupler beam of aluminum alloy 7020[J].Journal of Chinese Society for Corrosion and Protection,2008,28(4):243-244. |

| [9] | LIN J C. Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J]. Corrosion Science,2006,34:201-203. |

| [10] | 刘继华,李荻,朱国伟,等.7075铝合金应力腐蚀敏感性的SSRT和电化学测试研究[J].腐蚀与防护,2005,26(1):6-8. LIU Ji-hua,LI Di,ZHU Guo-wei,et al.Stress corrosion susceptibility of 7075 aluminum alloy studied by SSRT and electrochemical tests[J].Corrosion and Protection,2005,26(1):6-8. |

| [11] | WANG D, MA Z Y.Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J].Journal of Alloys and Compounds,2009,469:445-450. |

| [12] | 陈文敬.高强铝合金应力条件下的腐蚀行为及其电化学行为研究[D].长沙:中南大学,2008. CHEN Wen-jing.Study on high strength aluminum's corrosion and electrochemical behavior under stress conditions[D].Changsha:Central South Universiy,2008. |

| [13] | 刘继华,李荻,郭宝兰.7×××系Al合金应力腐蚀开裂的研究[J].腐蚀科学与防护技术,2001,13(4):218-220. LIU Ji-hua,LI Di,GUO Bao-lan. Investigation of stress corrosion cracking of 7×××series aluminum alloys[J].Corrosion Science and Protection Technology,2001,13(4):218-220. |

| [14] | 张志野,李波,李晨,等.含Sc的Al-Zn-Mg-Zr合金应力腐蚀开裂敏感性研究[J].轻合金加工技术,2012,40(12):44-48. ZHANG Zhi-ye,LI Bo,LI Chen, et al.Study on stress corrosion cracking sensitivity of Al-Zn-Mg-Zr alloy containing Sc[J].Light Alloy Fabrication Technology,2012,40(12):44-48. |

| [15] | 王荣,陈冰川,李光福.7020铝合金应力腐蚀开裂特征[J].腐蚀与防护,2010,31(9):688-693. WANG Rong,CHEN Bing-chuan,LI Guang-fu.Stress corrosion cracking of 7020 aluminum alloy[J].Corrosion and Protection,2010,31(9):688-693. |

| [16] | 李海,王芝秀,郑子樵.时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J].稀有金属材料与工程,2007,36(9):1635-1637. LI Hai,WANG Zhi-xiu,ZHENG Zi-qiao.Effects of aging treatment on the microstructures and slow strain tensile properties of 7000 series ultra-high strength aluminum alloy[J].Rare Metal Materials and Engineering,2007,36(9):1635-1637. |

| [17] | KAMOUTSI H, HAIDEMENOPOULOS G N, BONTOZOGLOU V, et al. Corrosion-induced hydrogen embrittlement in aluminum alloy 2024[J].Corrosion Science,2006,48:1209-1224. |

2015, Vol. 43

2015, Vol. 43