文章信息

- 冯柳, 周邦新, 彭剑超, 王均安. 2015.

- FENG Liu, ZHOU Bang-xin, PENG Jian-chao, WANG Jun-an. 2015.

- RPV模拟钢中纳米富Cu析出相的复杂晶体结构表征

- Characterization of a Complex Crystal Structure Within Cu-rich Precipitates in RPV Model Steel

- 材料工程, 43(7): 80-86

- Journal of Materials Engineering, 43(7): 80-86.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.014

-

文章历史

- 收稿日期:2013-10-09

- 修订日期:2014-11-20

2. 山东理工大学 分析测试中心, 山东 淄博 255049;

3. 上海大学 微结构重点实验室, 上海 200444

2. Analysis and Testing Center, Shandong University of Technology, Zibo 255049, Shandong, China;

3. Laboratory for Microstructures, Shanghai University, Shanghai 200444, China

纳米富Cu相的析出对核反应堆压力容器(RPV)钢的力学性能有显著的影响。形核初期Cu原子的偏聚,在长大过程中富Cu相的大小、微观形貌、分布状态、数量密度以及富Cu相中不同晶体结构的演化等都是影响材料宏观性能的因素。大量研究表明,纳米富Cu相的析出是引起RPV钢辐照脆化的主要原因之一[1, 2, 3, 4, 5]。由于RPV是压水堆核电站的大型关键部件,其安全工作的年限决定了核反应堆的运行寿命[6, 7, 8, 9, 10],所以,富Cu相的析出行为也随之成为研究的热点。目前,主要以Fe-Cu二元合金、低合金铁素体钢为主要材料进行研究[11, 12, 13, 14, 15]。纳米富Cu相的析出过程中,其晶体结构会经历一系列复杂的变化:在形核初期,Cu原子从过饱和α-Fe基体中析出,形成与基体共格的体心立方(bcc)结构;当达到一定的临界尺寸时,转变为亚稳态的9R结构,具有ABC/BCA/CAB堆垛序列,并伴有孪晶发生;随着纳米富Cu相的继续长大,9R结构继续转变为亚稳态的3R结构;最后转变为稳定的面心立方(fcc)结构,与基体呈K-S关系,即 。上述结果说明,从初期的bcc结构转变为最终的fcc结构,有亚稳态的结构作为过渡。但是由于样品的铁磁性引起的像散、析出相与基体间的应力等原因,不易得到清晰的高分辨透射电子显微镜(HRTEM)图像,所以关于亚稳态结构到稳态结构的转变过程,以及是否还存在其他新的过渡状态,目前还鲜有报道,有待进一步深入研究。

。上述结果说明,从初期的bcc结构转变为最终的fcc结构,有亚稳态的结构作为过渡。但是由于样品的铁磁性引起的像散、析出相与基体间的应力等原因,不易得到清晰的高分辨透射电子显微镜(HRTEM)图像,所以关于亚稳态结构到稳态结构的转变过程,以及是否还存在其他新的过渡状态,目前还鲜有报道,有待进一步深入研究。

本工作采用HRTEM和能谱仪(EDS)相结合的方法,研究了660℃调质处理后的RPV模拟钢在400℃时效13000h后析出富Cu相中的某些复杂晶体结构特征,为认识RPV钢中纳米富Cu相的晶体结构演变及辐照脆化机理提供了实验依据。

1 实验材料与方法目前,大多数压水堆核电站的RPV均采用Mn-Ni-Mo低合金铁素体钢(A508-Ⅲ),其中的Cu为炼钢原料中引入的杂质元素,标准中规定其含量应低于0.08%(质量分数,下同),Ni含量在0.4%~1.0 %之间。本实验所用材料是在A508-Ⅲ钢成分基础上提高了Cu和Ni的含量,这种改变了成分的钢称为RPV模拟钢,化学成分如表1所示。

| Cu | Ni | Mn | Si | P | C | S | Mo | Fe |

| 0.52 | 1.46 | 1.15 | 0.18 | 0.016 | 0.22 | 0.008 | 0.01 | Bal |

钢锭质量约40kg,由真空感应炉冶炼,将钢锭经热锻和热轧制成6mm厚的钢板,然后再切成35mm×40mm的小样品。随后在890℃加热0.5h后水淬,在660℃加热10h进行调质处理,最后在400℃进行了长达13000h的时效处理。本实验提高了RPV钢中Cu和Ni的含量,并选用了高于RPV运行温度(290℃)的400℃时效,这主要是为了能够方便地观察到热时效过程中富Cu相的析出以及长大过程中晶体结构的转变。

采用电火花线切割方法将时效处理后的样品沿截面切下厚度约0.5mm的薄片,然后用砂纸将其磨薄至0.1mm,用冲片机冲出直径为3mm的圆片,再用细砂纸将其磨至约50μm,最后用10%HClO4+90%C2H5OH溶液在-40℃ 进行双喷电解抛光。采用JEM-2010F HRTEM观察富Cu相的微观结构,并用INCA-OXFORD能谱仪对析出相进行成分分析。HRTEM图像用Digital Micrograph软件进行辅助分析,研究析出相的晶体结构。

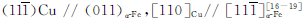

2 结果与分析 2.1 富Cu析出相的HRTEM观察图1为纳米富Cu析出相的分布状态及元素分析结果,图1(a)中可以看出,富Cu相的平均尺寸约为20 nm,形貌主要以椭球形为主。与时效1000h的RPV模拟钢中析出的纳米富Cu析出相相比[20],数量密度较低。图1(b)为(a)图圆圈内一个析出相的EDS分析

|

图1 RPV模拟钢样品调质处理后在400℃时效13000h得到富Cu析出相的分布状态和富Cu相的元素分析 (a)TEM图像;(b)图(a)中白色圆圈内富Cu析出相的EDS分析结果 Fig.1 Distribution and element analysis of Cu-rich precipitates in RPV model steel after aging at 400℃ for 13000h (a)TEM micrograph;(b)EDS analysis of a Cu-rich precipitate marked with a white circle in fig.(a) |

结果,析出相中除含有34%的Cu外,还有大量的Fe及少量的Mn和Ni。因为富Cu相尺寸较小,能谱分析结果中有部分Fe的含量可能源自基体,所以Fe比实际析出相中的含量偏高,导致Cu含量偏低。

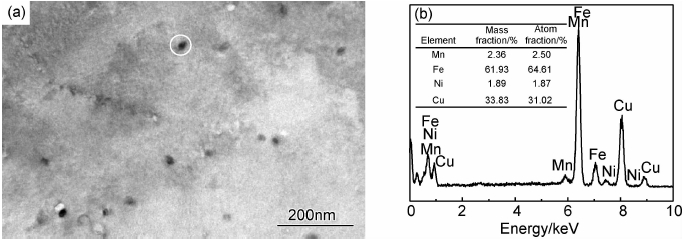

为了研究富Cu相的晶体结构,需要拍摄HRTEM图像进行分析。在拍摄HRTEM图像时,将电子束入射方向调整至与α-Fe基体的〈111〉方向平行。所观察到的富Cu相中除常见的亚稳态3R结构、9R结构和稳态fcc结构外,还观察到同一个富Cu相中具有多种晶体结构的复杂现象。图2为典型的具有复杂晶体结构的富Cu析出相,此富Cu相的大小约27 nm,可以看出该富Cu相的图片中具有不同方向的莫尔条纹,由于该富Cu相嵌入的基体是一个单晶体,同一个富Cu相中存在不同方向的莫尔条纹,只可能是该富Cu相中存在不同的晶体结构或者是不同的晶体取向。按照莫尔条纹的走向将其分为5个区域,以便详细地分析其晶体结构和晶体取向的差别,如图2(a)中白线所标示。图2(b)为富Cu相的能谱分析结果,Cu含量约为60%,仍含有35%左右的Fe和少量的Ni和Mn。

|

图2 一个富Cu相的微观形貌图及该富Cu相的元素分析 (a)HRTEM图;(b)EDS分析结果 Fig.2 Micrograph and element analysis of Cu-rich precipitate (a)HRTEM micrograph;(b)EDS analysis of Cu-rich precipitate |

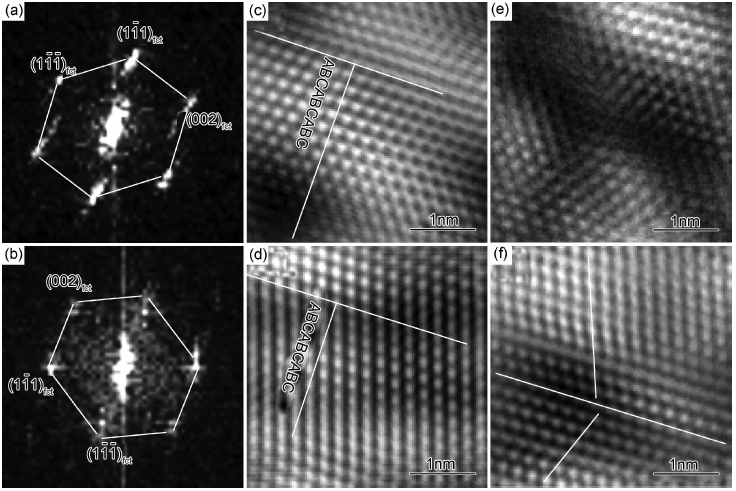

图3为图2(a)富Cu相中区域“1”,“2”和“3”的FFT图和IFFT图。图3(a)为中区域“1”的快速傅里叶变换(FFT)图,晶面指数标示于图中,可判断此部分为9R结构,但并不是多数文献中所述的9R孪晶结构[21, 22, 23]。图3(b)为区域“1”的快速反傅里叶变换(IFFT)图,可以看出图中右侧的(009)晶面存在3层为周期的衬度变化,每周期的宽度为0.6nm,这与文献报道的结果相同 [21, 24]。但是(009)晶面的原子并非全部规则排列,在图(b)中左侧存在堆垛层错,如箭头所示,且在白色长方形所示区域中,3层周期的衬度变化不明显。此区域为区域“1”与α-Fe基体间的过渡区,因两侧的晶体结构不同,点阵之间的错配可以通过位错的方式来调整,所以过渡区中的原子出现了错排。图3(c)和(e)分别为区域“2”和“3”的FFT图,各晶体结构的晶面指数标示于图中。区域“2”和“3”都为fcc结构,与基体呈K-S关系,

。为了研究相邻两区域间的晶体取向关系,需进行IFFT处理。图3(d)为区域“2”与区域“1”界面附近的IFFT图,白色虚线标出了界面处的原子排列,与界面左上侧的白色实线平行的原子面为(1

。为了研究相邻两区域间的晶体取向关系,需进行IFFT处理。图3(d)为区域“2”与区域“1”界面附近的IFFT图,白色虚线标出了界面处的原子排列,与界面左上侧的白色实线平行的原子面为(1

)fcc面,界面右下侧与白色实线平行的原子面为(

)fcc面,界面右下侧与白色实线平行的原子面为(

4)9R面。从原子排列可以看出区域“2”与区域“1”的晶体取向关系为:(

4)9R面。从原子排列可以看出区域“2”与区域“1”的晶体取向关系为:(

4)9R,1 //(1

4)9R,1 //(1

)fcc,2,[

)fcc,2,[ 10] 9R,1//[110] fcc,2;图3(f)为区域“3”与区域“1”界面附近的IFFT图,用同样的方法可推断,区域“3”与区域“1”的晶体取向关系为:(115)9R,1 //(1

10] 9R,1//[110] fcc,2;图3(f)为区域“3”与区域“1”界面附近的IFFT图,用同样的方法可推断,区域“3”与区域“1”的晶体取向关系为:(115)9R,1 //(1

)fcc,3,[

)fcc,3,[ 10] 9R,1 // [110] fcc,3。

10] 9R,1 // [110] fcc,3。

|

图3 富Cu相区域1~3之间的FFT和IFFT图 (a)区域“1”的FFT图;(b)区域“1”的IFFT图;(c)区域“2”的FFT图;(d)区域“1”和区域“2”界面附近IFFT图;(e)区域“3”的FFT图;(f)区域“1”和区域“3”界面附近的IFFT图 Fig.3 FFT and IFFT patterns of the Cu-rich precipitate from region 1 to 3 (a)FFT pattern of region “1”;(b)IFFT pattern of region “1”;(c)FFT pattern of region “2”;(d)IFFT pattern near the interface of region “1” and “2”;(e)FFT pattern of region “3”;(f)IFFT pattern near the interface of region “1” and “3” |

图4为图2(a)富Cu相中区域4,5的FFT图和IFFT。图4(a),(b)分别为区域“4”和区域“5”的FFT图。区域“4”内三个晶面间距分别为(0.181±0.002),(0.211±0.002),(0.212±0.002)nm,晶面夹角分别为(54.9±0.1),(68.3±0.1)°。结合图4(c)区域“4”的IFFT图中ABC/ABC/ABC的3层为周期的原子排列方式及上述晶面间距和晶面夹角,可推断该区为3R结构,经计算得出晶格常数为:a=b=0.367nm,c=0.362nm。用同样的方法,区域“5”也可标定为3R结构。图4(e)为区域“3”和区域“4”界面附近的IFFT图,可以看出由于两侧的晶体结构不同,存在较大的应力场,形成较明显的衬度差别,且界面处的原子排列较混乱。区域“4”和区域“5”界面附近的IFFT图如图4(f)所示。此区域因两侧结构相同,原子排列清晰,互为孪晶关系,孪晶面为{1 1}。区域“2”和区域“5”界面处因原子排列混乱,FFT图中未能得到清晰的斑点,所以未给出该区域的IFFT图。

1}。区域“2”和区域“5”界面处因原子排列混乱,FFT图中未能得到清晰的斑点,所以未给出该区域的IFFT图。

|

图4 富Cu相区域4,5的FFT和IFF图 (a)区域“4”的FFT图;(b)区域“5”的FFT图;(c)区域“4”的IFFT图;(d)区域“5”的IFFT图;(e)区域“3”和区域“4”界面附近的IFFT图;(f)区域“4”和区域“5”界面附近的IFFT图 Fig.4 FFT and IFFT patterns of the Cu-rich precipitate between region 4 and 5 (a)FFT pattern of region “4”;(b)FFT pattern of region “5”;(c)IFFT pattern of region “4”;(d)IFFT pattern of region “5”;(e)IFFT pattern near the interface between region “3” and region “4”;(f)IFFT pattern near the interface between region “4” and region “5” |

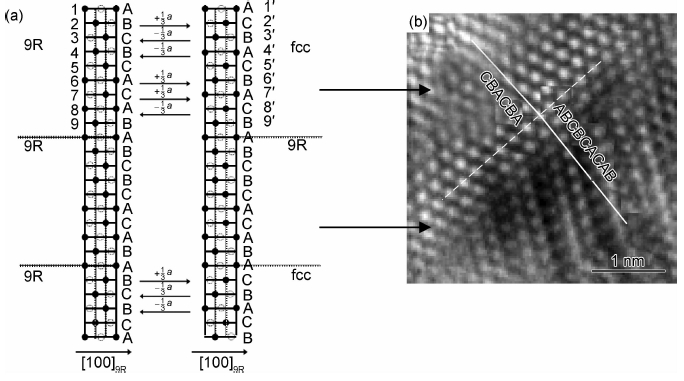

上述对图2(a)的一系列分析表明,此富Cu相中包括了9R,3R 和fcc等3种不同的晶体结构,分别分布在5个不同的区域中。在“1”,“2”,“3”区域中,9R与其相邻两侧的fcc结构组成的界面呈半共格关系。Heo等 [25]报道了非孪晶9R结构可以直接转变为fcc结构,而不需要优先转变为3R结构。9R到fcc结构演变的过渡结构是由9R及其两侧的fcc结构组成。本工作观察到富Cu相中的 “1”,“2”,“3” 区域与此现象类似,可以认为是9R结构向孪晶fcc结构演化的过渡阶段。区域“4”和“5”都为3R结构,且互为孪晶关系,根据目前的研究结果 [26],9R孪晶结构会继续演变为更稳定的3R结构,可以认为此结构是由9R孪晶结构经过切变后形成。

2.2 讨论RPV模拟钢中提高了Cu的含量,同时Ni,Mn元素也会促进富Cu相的析出[27, 28],形核时间较短,所以试样在400℃时效时间13000h后,富Cu相应处于长大或粗化阶段,这时富Cu相尺寸不断增大,数量密度减小,相间距也变大 [29]。富Cu相长大的过程中,其晶体结构会发生一系列复杂的变化。图2(a)中所示的富Cu相,为亚稳态的9R结构继续向更稳定的晶体结构演化时的过渡状态,区域“1”,“2”,“3”和区域“4”,“5”的演变机理都是通过不全位错沿9R结构的(001)9R基面进行a/3 [100]9R大小的切变 [25, 30],但切变方向不同。

图5为非孪晶9R向fcc/9R/fcc结构演化的简化示意图及富Cu相与之相对应的原子排列。图5(a)为区域“1”,“2”,“3”形成过程的简化示意图。左侧为非孪晶9R结构的(001)晶面沿c轴方向的原子堆垛顺序,右侧为切变后fcc/9R/fcc结构密排面的原子堆垛顺序,各原子面从上向下依次用数字进行标示。具体切变过程如下:随着Cu原子的不断富集,应变的积累,第2层原子面的不全位错首先开动,向右移动a/3 [100]9R,原子由“B”切变至“C”位置,形成了右侧fcc / 9R / fcc结构中的第2′层的原子排列,这样的结果导致第3层原子结构处于不稳定的状态,所以第3层原子面的不全位错也随即开动,向相反方向移动a/3 [100]9R,以便平衡第2层原子面切变引起的弹性应变,原子则由“C”位置切变至“B”位置,形成了右侧fcc/9R/fcc结构中的第3′层的原子排列。同理,第4层原子面也发生切变,原子由“B”位置切变至“A”位置,第6层至第8层原子面根据这样的道理也发生了不同方向的切变,最终形成了稳定的fcc结构。图中可以看出第1,第5和第9层原子面并未发生切变。这说明非孪晶9R结构形成fcc结构过程中,原子面并非连续切变,而是每隔3层会有1个原子面不发生切变,维持原来的排列。从上向下未发生切变原子面的原来排列处于A,C,B位置,与切变后所形成的fcc结构从上而下原子面的堆垛顺序ACB相同,其中的原因还有待进一步分析。图5(b)为富Cu相中与图5(a)相对应的区域“1”与区域“2”中原子的排列。可以看出fcc/9R/fcc结构是由非孪晶9R结构演化而来,切变后(001)面原子沿c轴方向的堆垛次序为A/CBA/CBA/CB/ /BCBCACAB/A/CBA。

/BCBCACAB/A/CBA。

|

图5 非孪晶9R向fcc/9R/fcc结构演化的简化示意图及富Cu相与之相对应的原子排列 (a)简化示意图;(b)区域“1”,“2”与(a)相对应的原子排列 Fig.5 The schematic diagram showing the transformation of non-twin 9R to fcc/9R/fcc crystal structure (a)the schematic diagram;(b)the corresponding atoms arrangement in region “1” and “2” of the Cu-rich precipitate |

图6为孪晶9R向孪晶3R结构演化的简化示意图及富Cu相与之相对应的原子排列。图6(a)为区域“4”,“5”中形成过程的简化示意图,左、右两侧分别为9R孪晶结构和3R孪晶结构的密排面沿c轴方向的原子堆垛顺序。图中从孪晶面向下的几层原子面依次用数字进行标示。不全位错沿第3,第4和第5层原子面都向左切变a/3,原子排列由BCA演化成ABC,同时形成一定的弹性应变,所以不全位错也会沿着第6,第7和第8层原子面向相反的方向切变,原子排列由CAB演化成ABC,形成3R结构。孪晶9R结构在形成孪晶3R结果的过程中,原子面连续切变,与非孪晶9R结构切变过程不同。图6(b)为富Cu相中与图6(a)对应的区域“4”,“5”原子排列。可以看出3R孪晶是由9R孪晶结构切变而来,切变后(001)面原子沿c轴方向的堆垛次序为CBA/CBA/CB/ /BC/ABC/ABC。

/BC/ABC/ABC。

|

图6 孪晶9R向孪晶3R结构演化的简化示意图及富Cu相与之相对应的原子排列 (a)简化示意图;(b)区域“4”,“5”与(a)相对应的原子排列 Fig.6 The schematic diagram showing the transformation of twin 9R to twin 3R crystal structure (a) the schematic diagram;(b)the corresponding atoms arrangement in region “4”, “5” of the Cu-rich precipitate |

图5和图6说明了非孪晶9R结构、孪晶9R结构的演化机理相似,但切变方向和切变原子面明显不同,所得晶体结构也会完全不同。9R结构、3R结构、fcc结构的晶格常数都不同,所以原子切变后晶格会发生一定程度的畸变,但会通过方向相反的a/3 [100]9R大小的切变两两抵消。需要说明的是,在图5,6中为了说明不同结构间每层原子的对应关系,将两对应c轴长度设置为相等。由于此富Cu相由3种不同的晶体结构组成并分布在5个不同的区域中,所以可推断此富Cu相最终可能会形成稳态的fcc多孪晶结构,但包括两种不同的演化序列:非孪晶9R结构直接转变为fcc结构;9R孪晶结构优先转变为3R孪晶结构再转变为fcc孪晶结构。

3 结论(1)纳米富Cu析出相的平均尺寸约为20nm,除了观察到常见的亚稳态9R结构、3R结构和稳态fcc结构外,还观察到同一富Cu相由3种不同的晶体结构组成,并分别分布在5个不同的区域中,包括1处9R、2处fcc 和2处3R 结构。

(2)9R结构与相邻的2个fcc结构形成的界面都具有特定的晶体取向,呈半共格关系,是由非孪晶9R结构演化而来。2处3R结构互为孪晶关系,是由孪晶9R结构演化而来。这种状态反映了纳米富Cu析出相从亚稳态演化到稳态结构的复杂过程。

| [1] | ZHANG Z W, LIU C T, WANG X L, et al. Effects of proton irradiation on nanocluster precipitation in ferritic steel containing fcc alloying additions[J]. Acta Mater, 2012, 60(6-7):3034-3046. |

| [2] | STYMAN P, HYDE J, WILFORD K, et al. Precipitation in long term thermally aged high copper, high nickel model RPV steel welds[J]. Prog Nucl Energ, 2012, 57(5):86-92. |

| [3] | LAMBRECHT M, MESLIN E, MALERBA L, et al. On the correlation between irradiation-induced microstructural features and the hardening of reactor pressure vessel steels[J]. J Nucl Mater, 2010, 406(1):84-89. |

| [4] | FUJII K, NAKATA H, FUKUYA K, et al. Hardening and microstructural evolution in A533B steels under neutron irradiation and a direct comparison with electron irradiation[J].J Nucl Mater, 2010, 400(1):46-55. |

| [5] | RADIGUET B, PAREIGE P, BARBY A. Irradiation induced clustering in low copper or copper free ferritic model alloys[J]. Nucl Instrum and Methods Phys Res B, 2009, 267:1496-1499. |

| [6] | 吕铮. 核反应堆压力容器的辐照脆化与延寿评估[J].金属学报,2011,47(7):777-783. LU Z. Radiation-induced embrittlement and life evaluation of reactor pressure vessels[J]. Acta Metall Sin, 2011, 47(7): 777-783. |

| [7] | NIFFENEGGER M, LEBER H. Monitoring the embrittlement of reactor pressure vessel steels by using the Seebeck coefficient[J]. J Nucl Mater, 2009,389(1): 62-67. |

| [8] | BERGNER F, LAMBRECHT M, ULBRICHT A, et al. Comparative small-angle neutron scattering study of neutron-irradiated Fe, Fe-based alloys and a pressure vessel steel[J]. J Nucl Mater, 2010, 399(2-3):129-136. |

| [9] | TIMOFEEV B. Assessment of the first generation RPV state after designed lifetime[J]. Int J of Pres Ves Pip, 2004, 81:703-712. |

| [10] | LEE K, KIMB M, LEEB B, et al. Analysis of the master curve approach on the fracture toughness properties of SA508 Gr.4N Ni-Mo-Cr low alloy steels for reactor pressure vessels[J]. Mater Sci Eng A, 2010, 527: 3329-3334. |

| [11] | CAMMELLI S, DEGUELDRE C, CERVELLINO A, et al. Cluster formation, evolution and size distribution in Fe-Cu alloy:Analysis by XAFS XRD and TEM[J]. Nucl Instrum and Methods Phys Res B, 2010, 268:632-637. |

| [12] | SCHOBER M, EIDENBERGER E, STARON P, et al. Critical consideration of precipitate analysis of Fe-1at% Cu using atom probe and small-angle neutron scattering[J]. Microsc Microanal, 2011, 17(1):26-33. |

| [13] | KAMADA Y, TAKAHASHI S, KIKUCHI H, et al. Effect of pre-deformation on the precipitation process and magnetic properties of Fe-Cu model alloys[J]. J Mater Sci, 2009, 44: 949-953. |

| [14] | KOLLI R, SEIDMAN D. The temporal evolution of the decomposition of a concentrated multicomponent Fe-Cu-based steel[J]. Acta Mater, 2008, 56: 2073-2088. |

| [15] | 张植权, 周邦新, 蔡琳玲, 等. 利用APT研究RPV模拟钢中相界面原子偏聚特征[J]. 材料工程, 2014, (9): 89-93. ZHANG Zhi-quan, ZHOU Bang-xin, CAI Lin-ling, et al. Characterization of atom segregation at phase interfaces in RPV model steel by APT[J]. Journal of Materials Engineering , 2014, (9): 89-93. |

| [16] | HABIBI H. Atomic structure of the Cu precipitates in two stages hardening in maraging steel[J]. Mater Lett, 2005, 59: 1824-1827. |

| [17] | LEE T, KIM Z Y, KIM S. Crystallographic model for bcc-to-9R martensitic transformation of Cu precipitates in ferritic steel[J]. Philos Mag A, 2007, 87(2):209-224. |

| [18] | HABIBI-BAJURIANI H, JENKINS M. High-resolution electron microscopy analysis of the structure of copper precipitates in a martensitic stainless steel of type PH 15-5[J]. Philos Mag Lett, 1996, 73(4): 155-162. |

| [19] | BLACKSTOCK J, ACKLA G. Phase transitions of copper precipitates in Fe-Cu alloys[J]. Philos Mag A, 2001, 81:2127-2148. |

| [20] | 蔡琳玲,徐刚,冯柳,等. 核反应堆压力容器模拟钢中纳米富Cu相的变形特征[J].上海大学学报:自然科学版,2012, 18(3):311-316. CAI L L, XU G, FENG L, et al. Deformation characterization of nano-scale Cu precipitates in RPV model steel[J]. J Shanghai Univ:Nat Sci, 2012, 18(3): 311-316. |

| [21] | OTHEN P, JENKINS M, SMITH G, et al. Transmission electron microscope investigations of the structure of copper precipitates in thermally aged Fe-Cu and Fe-Cu-Ni[J]. Philos Mag Lett, 1991, 64: 383-391. |

| [22] | DUPARC H, DOOLE R, JENKINS M, et al. A high-resolution electron microscopy study of copper precipitation in Fe-1.5 wt% Cu under electron irradiation[J]. Philos Mag Lett, 1995, 71:325-333. |

| [23] | MOZEN R, JENKINS M, SUTTON A. The bcc-to-9R martensitic transformation of Cu precipitates and the relaxation process of elastic strains in an Fe-Cu alloy[J]. Philos Mag A, 2000, 80(3): 711-723. |

| [24] | 徐刚,楚大峰,蔡琳玲,等. RPV模拟钢中纳米富Cu相的析出和结构演化研究[J]. 金属学报,2011,47(7): 905-911. XU G, CHU D F, CAI L L, et al. Investigation on the precipitation and structure evolution of Cu-rich nanophase in RPV model steel[J]. Acta Metall Sin, 2011,47(7): 905-911. |

| [25] | HEO Y, KIM B Y, KIM J, et al. Phase transformation of Cu precipitates from bcc to fcc in Fe-3Si-2Cu alloy[J]. Acta Mater, 2013,61: 519-528. |

| [26] | OTHEN P,JENKINS M, SMITH G. High resolution electron microscopy studies of the structure of Cu-precipitates in α-Fe[J]. Philos Mag A, 1994, 70:1-24. |

| [27] | FUJII K, OHKUBO T, FUKUY K. Effects of solute elements on irradiation hardening and microstructural evolution in low alloy steels[J]. J Nucl Mater, 2011, 417: 949-952. |

| [28] | MILLER M, WIRTH B, ODETTE G. Precipitation in neutron-irradiated Fe/Cu and Fe/Cu/Mn model alloys: a comparison of APT and SANS data[J]. Mater Sci Eng A, 2003, 353:133-139. |

| [29] | 安治国,任慧平,刘宗昌,等. 1.18Cu高纯钢等温时效时富铜相的析出行为[J]. 特殊钢,2006, 27(2): 20-22. AN Z G, REN H P, LIU Z C, et al. Precipitation behavior of rich copper phase in 1.18Cu high purity steel during isothermal aging[J]. Special Steel, 2006, 27(2): 20-22. |

| [30] | 王伟. 反应堆压力容器模拟钢中富Cu相的析出及晶体结构演化研究[D].上海:上海大学,2011. WANG W. Precipitation and structural evolution of copper-rich nano phases in reactor pressure vessel model steels [D]. Shanghai: Shanghai University, 2011. |

2015, Vol. 43

2015, Vol. 43