文章信息

- 王智慧, 赵雪飞, 贺定勇, 蒋建敏, 赵秋颖, 刘飞. 2015.

- WANG Zhi-hui, ZHAO Xue-fei, HE Ding-yong, JIANG Jian-min, ZHAO Qiu-ying, LIU Fei. 2015.

- 等离子熔覆含亚微米碳化铌铁基耐磨合金组织与性能的研究

- Microstructure and Properties of Plasma Cladding Fe-based Wear-resisting Alloy Containing Submicron NbC

- 材料工程, 43(7): 73-79

- Journal of Materials Engineering, 43(7): 73-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.013

-

文章历史

- 收稿日期:2013-08-29

- 修订日期:2014-10-16

2. 北京工业大学 机械工程博士后流动站, 北京 100124

2. Mechanical Engineering Postdoctoral Research Station, Beijing University of Technology, Beijing 100124, China

耐磨堆焊合金中,硬质相的尺寸、形态和分布对材料综合性能有重要影响[1]。传统的Fe-Cr-C或Fe-Cr-B-C系铁基堆焊合金中以M7C3,M23C6或M2B等硬质相作为耐磨骨架,初生M7C3一般为中空的六角柱状形,六角截面的尺寸一般在30~100μm之间,这类硬质相其脆性大,在形成过程中容易发生硬质相本身断裂,且在磨损过程中易在界面处开裂[2];初生M2B同样为粗大的四边形,尺寸也在十几微米到几十微米之间,这种粗大的硬质相合金同样容易在硬质相与基体的界面处形成裂纹,对合金韧性不利[3, 4]。为了提高合金韧性,以较细小的MC型碳化物增强堆焊合金备受关注,而这种MC型碳化物尺寸一般在几微米到十几微米之间,可避免合金在磨损过程中出现开裂行为[5]。

近年来,由于原位合成增强硬质相具有热力学稳定、尺寸细小、分布均匀、界面洁净与基体结合良好等特点[6, 7, 8],原位合成铁基复合材料成为研究的热点。在堆焊合金中,碳化铌尺寸较为细小,一般为几微米,由于碳化铌具有较高的硬度,可以在不严重损失合金硬度的前提下,对提高合金韧性有重要作用[9],如果能形成更细小球状的碳化铌,有利于减小界面处的应力集中,降低界面处开裂的几率,对改善合金性能有重要意义。等离子弧转移弧焊电弧能量密度大、温度高,焊接冷却速率较高,本工作采用等离子熔覆合金粉末,制备出具有亚微米尺寸碳化铌的Fe-Cr-B-C-Nb熔覆层,研究含亚微米碳化铌对合金性能的影响,探讨不同尺寸硬质相对合金组织与性能的影响,并与市售常用Fe-Cr-C耐磨堆焊合金进行对比实验。

1 实验 1.1 实验方案设计Fe-Cr-B-C-Nb合金体系,采用PTA制备出含超细碳化铌的Fe-Cr-B-C-Nb合金,通过调节合金元素设计4组Fe-Cr-B-C合金,并与常规的Fe-Cr-C堆焊合金对比。研究不同尺寸、种类硬质相对Fe-Cr-B-C-Nb熔覆层组织与性能的影响。堆焊合金熔覆金属名义成分如表1所示,5#合金为市售常用的Fe-Cr-C堆焊合金。

| Sample | C | Cr | Nb | B | (Si+Mn) | Fe |

| 1# | 1.2 | 11.0 | 2.2 | 0 | <3 | Bal |

| 2# | 1.2 | 11.0 | 0 | 1.8 | <3 | Bal |

| 3# | 1.2 | 11.2 | 2.2 | 1.8 | <3 | Bal |

| 4# | 1.2 | 11.7 | 2.2 | 4.0 | <3 | Bal |

| 5# | 4.0-6.0 | 24-28 | — | — | <2 | Bal |

采用等离子转移弧在Q235钢上熔覆上述5组合金粉末。非转移弧电压为18~21V,非转移弧电流为58~63A,转移弧电压为29~32V,转移弧电流为95~125A,离子气流量为220~280L/h,送粉气流量为260~340L/h,保护气流量为360~450L/h,熔覆速率为25~30mm/min,焊枪摆幅为25~30mm,喷距为10~15mm。

试样经堆焊层沿垂直堆焊方向切割而成,尺寸为15mm×15mm×10mm,经磨光、抛光、腐蚀,采用S-3400N扫描电镜观察组织。在HR-150D型洛氏硬度计上进行硬度测试,每个试样测5点,取平均值。

磨粒磨损试验在MLS-225型湿式橡胶轮磨粒磨损试验机上进行,橡胶轮直径176mm,转速240r/min,橡胶轮硬度60(邵尔硬度),载荷为100N,磨料为40~70目石英砂,砂浆比例为1500g砂加1000g水。先预磨1000转,然后记录磨损前试样的质量,再经过4000转的精磨。取3个试样的平均失重值为磨损量。用无水乙醇清洗后在S-3400N型扫描电镜下观察形貌并进行能谱分析。

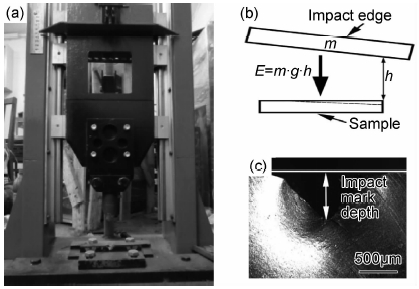

熔覆层冲击试验采用自制落锤冲击试验机,如图1(a)所示,冲头质量为10kg,冲头尖角171°,冲击高度可调,最大冲击功为80J,根据图1(b)所示调节高度计算冲击功。实验样品尺寸为57mm×25.5mm×6mm,试样冲击后的压痕如图1(c)所示,冲击压痕截面宽l,压痕深度h,根据式(1)计算θ表征冲击韧性。

| 图1 落锤冲击试验机示意图 (a)落锤冲击试验机;(b)冲击原理;(c)冲击压痕截面 Fig.1 Schematic diagram of impact testing machine (a)impact test machine;(b)impact principle;(c)impact mark section |

式中:θ为压痕角度;d为截面压痕深度;l为压痕截面宽。

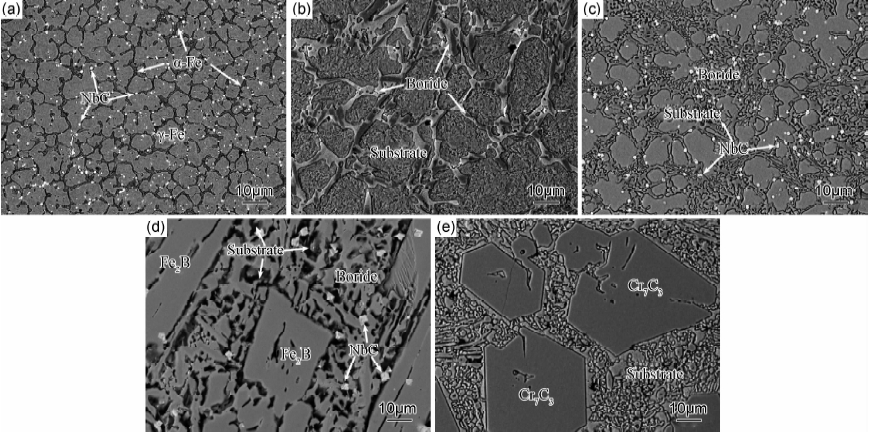

2 结果与讨论 2.1 显微组织及宏观硬度分析图2是5组合金的扫描电镜显微组织,图3为1#~4#合金的XRD分析结果。结合图2,3可以看出1#~4#合金的显微组织中硬质相主要为超细碳化铌、硼化物或其两者共存,其分布在奥氏体+铁素体基体上。图中细小的白色相为NbC,弥散的分布在基体上,测量NbC平均尺寸约为500nm。1#堆焊合金(图2(a))硬质相仅为超细碳化铌,碳化铌分布在奥氏体晶界和晶内。随着合金中添加B元素,2#和3#合金中形成网状结构的共晶硼化物,由XRD图(图3)可知共晶硼化物主要包括Fe23(B,C)6,Fe3(B,C)和M2B,分布在原奥氏体晶界处,如图2(b),2(c)。随着B含量增加到超过共晶点3.8%时,4#合金中形成了粗大的初生Fe2B,且硼化物数量急剧增加,基体所占的比例明显减少,如图2(d)所示。图2(e)为Fe-Cr-C堆焊合金显微组织,图中粗大的六方相为Cr7C3,尺寸约为30~50μm,基体组织为马氏体+共晶碳化物。

| 图2 5组堆焊合金熔覆金属显微组织(BSE) (a)1#超细碳化铌;(b)2#共晶硼化物;(c)3#碳化铌+共晶硼化物;(d)4#碳化铌+粗大Fe2B;(e) 5#碳化铬 Fig.2 Microstructures of five alloys with different hardphase (BSE) (a) 1# superfine niobium carbide;(b)2# eutectic boride;(c)3# niobium carbide + eutectic boride;(d)4# niobium carbide+Fe2B;(e)5# chromium carbide |

| 图3 4组不同硬质Fe-Cr-B-C合金X射线衍射分析 Fig.3 X-ray diffraction pattern analysis of the four Fe-Cr-B-C alloys |

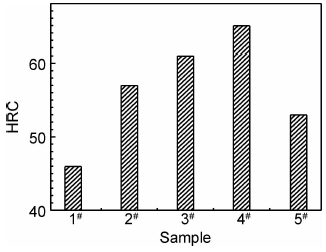

图4为5组合金的宏观硬度图,由图看出仅含超细碳化铌硬质相的1#合金硬度仅为46HRC,这是由于高硬度碳化铌尺寸很小,表现在宏观硬度上效果不明显。当合金中添加B元素,2#合金中形成网状硼化物硬质相,大量的高硬度网状硼化物在基体晶界析出,使合金宏观硬度增加到57HRC。随着3#合金中形成超细碳化铌和网状硼化物硬质相,基体晶界处的共晶网状硼化物和晶界、晶内的高硬度碳化铌双重效果使合金的宏观硬度增加到61HRC。当B含量超过共晶点3.8%时,4#合金中硼化物数量急剧增加,且形成粗大的初生Fe2B,合金宏观硬度明显增加,高达65HRC。

| 图4 5组合金熔覆金属硬度值 Fig.4 Hardness resistance of the five Fe-Cr-B-C-Nb alloys |

表2为5组合金熔覆金属磨损失重量和相对耐磨性,由表可看出,不同合金的磨损失重量有明显差异。Fe-Cr-C耐磨合金具有较好的耐磨性和较高的性价比被广泛使用,但由于其粗大的M7C3在磨损过程中易开裂剥落,导致其使用寿命较短,且在冲击工况下应用效果欠佳[10]。随着合金中含不同种类硬质相,合金相对耐磨性不断增加,含超细碳化铌和共晶硼化物的3#合金的耐磨性是市售常用Fe-Cr-C耐磨合金的4倍多,含有初生Fe2B的4#合金相对耐磨性达到高铬铸铁的4.3倍。

| Sample | Average mass loss/g | Relative wear resistance |

| 1# | 0.1146 | 1.7 |

| 2# | 0.0935 | 2.0 |

| 3# | 0.0471 | 4.2 |

| 4# | 0.0461 | 4.3 |

| 5# | 0.1963 | 1.0 |

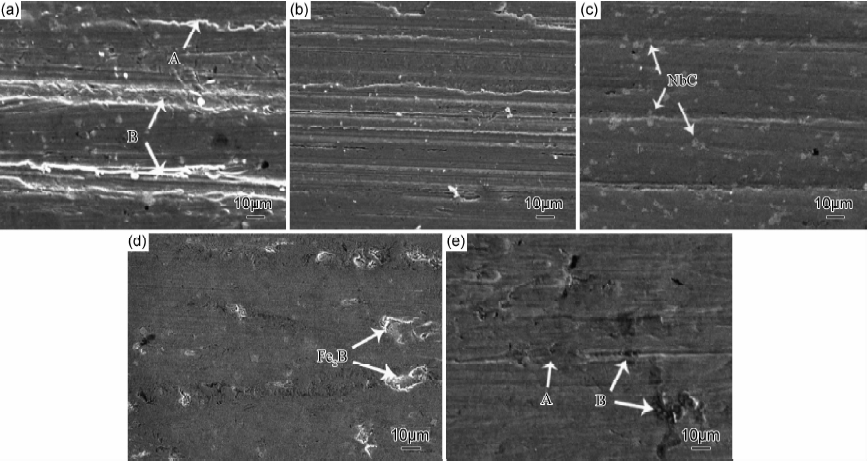

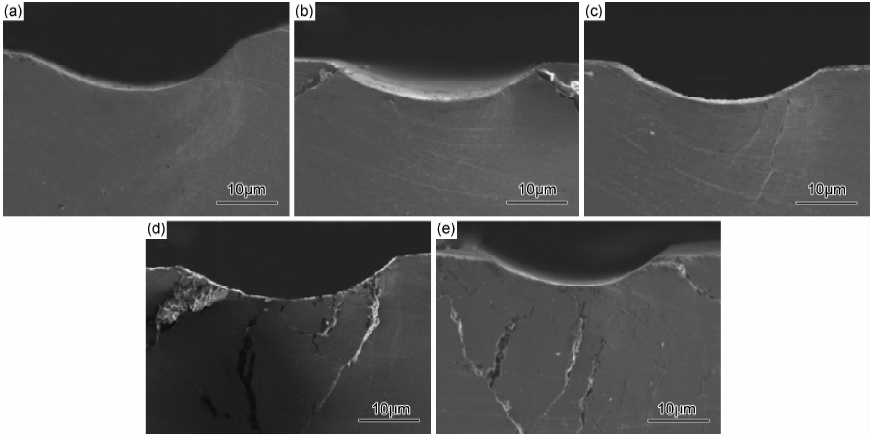

图5为5组合金磨损形貌SEM图,由图可以看出,合金磨损表面主要为犁沟状切削痕和少量的剥落坑,这表明合金的磨损机制主要为塑性变形[11]。如图5(a)所示1#合金由于合金硬度很低,阻碍磨料刺入合金表面的能力下降,磨损划痕较深,较宽,如图中B处所示。合金表面有些经磨料切削一次性脱落形成犁沟(B处),有些表面经反复磨损碾压脱离表面形成图中A处形貌。但含有超细碳化铌硬质相的合金在磨损过程中与基体结合良好,没有出现开裂剥落现象,一定程度上降低了合金磨损失重量,其耐磨性为高铬铸铁的1.7倍。2#合金中形成网状的硼化物硬质相,将基体分割,可以很好的作为耐磨骨架保护基体,且合金硬度增加,阻碍磨料刺入合金表面的能力增加,导致合金划痕深度、宽度都明显减小,使耐磨性增加(如图5(b)所示)。当3#合金中含有超细碳化铌和共晶硼化物时,合金硬度增加到

| 图5 5组合金熔覆金属磨损后形貌SEM图 (a)1#;(b)2#;(c)3#;(d)4#;(e)5# Fig.5 Morphology of worn surface of five alloys with different kind of hard phase (a)1#;(b)2#;(c)3#;(d)4#;(e)5# |

61HRC,磨料更难刺入,合金表面形成较浅的犁沟,且磨损划痕变浅、变少,如图5(c)中箭头处的白色相为碳化铌,划痕经过碳化铌时宽度有所变窄,且碳化铌在磨损过程中,没有出现开裂剥落现象,由于碳化铌和网状的硼化物的双重保护,合金失重量显著减小,耐磨性达到高铬铸铁的4倍多。当4#合金形成了粗大的Fe2B相以及大量的硼化物,合金硬度进一步增加到65HRC,高硬度合金使磨料难以刺入合金形成切削,磨损划痕显著变浅、变窄,但是粗大的Fe2B脆性相在磨损过程中出现开裂剥落,如图5(d)中箭头所示,合金失重量没有明显减小,合金耐磨性没有明显改善。图5(e)为Fe-Cr-C合金磨损形貌,由于合金硬度偏低,相对来说磨粒刺入和切削阻力较小,切削犁沟较深,粗大的M7C3可以阻碍磨粒的切削,如图5(e)中A处,划痕经过M7C3时发生间断,但这种脆性相与Fe2B类似,在磨损过程中也容易在截面处萌生裂纹,随着磨损的进行,逐渐剥落(图5(e)B处),导致磨损失重量较大。

2.3 冲击变形能力分析为研究不同硬质相对合金冲击变形能力的影响,采用自制冲击实验机进行冲击实验,冲击功选择5J,冲击后通过扫描电镜观察测量冲击角。表3为不同合金的冲击角,由表可看出不同硬质相合金冲击角显著不同,这说明含不同种类硬质相合金冲击变形能力显著不同。

| Sample | θ /(°) |

| 1# | 23.4 |

| 2# | 15.8 |

| 3# | 17.9 |

| 4# | 14.3 |

| 5# | 14.8 |

图6为5组合金熔覆金属冲击压痕截面SEM图,由图可以看出,不同硬质相合金的冲击变形区域有明显变化,并且冲击后开裂程度不同。1#合金由于硬度较低,冲击变形区域较大,冲击角最大,合金没有出现开裂现象,说明1#合金冲击变形能力很好。2#合金随着硬度的增加,冲击角减小,合金中可能由于形成网状硼化物而对其韧性不利,合金出现少许裂纹。3#合金冲击角增大,且冲击后合金没有明显的裂纹,合金具有良好的抗裂性,虽然网状的硼化物对合金韧性不利,但弥散分布的细小碳化铌有助于改善合金韧性。当4#合金中形成粗大的Fe2B脆性相时,合金的高硬度使合金冲击变形能力变差,冲击角减小为14.3°,由于粗大的脆性相Fe2B导致合金韧性变差,冲击后合金开裂相当严重,部分出现剥落现象。含有粗大M7C3的Fe-Cr-C合金冲击变形区域较小,冲击后开裂严重,说明高铬铸铁的冲击变形能力较差。由此可见,不同硬质相对合金冲击变形能力有重要的影响,粗大的硬质相使合金冲击变形能力变差,细小硬质相对合金冲击变形能力有利。

| 图6 5组合金熔覆金属冲击压痕深度SEM图(a)1#;(b)2#;(c)3#;(d)4#;(e)5# Fig.6 SEM of five alloys with different kind of hard phase after impaction (a)1#;(b)2#;(c)3#;(d)4#;(e)5# |

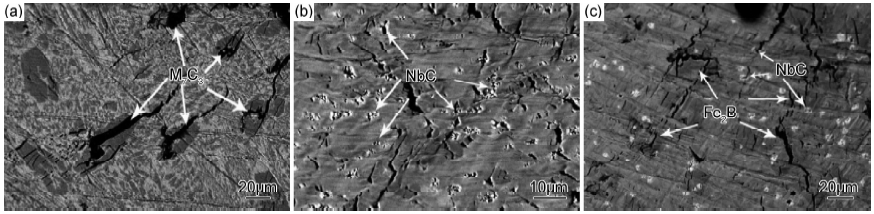

为探讨不同硬质相对合金冲击变形能力的影响机制,对冲击后开裂的试样进行SEM分析,取裂纹周围的区域观察裂纹的分布及扩展区域。图7为3#,4#和5#合金裂纹SEM图。图7(a)为Fe-Cr-C合金冲击区的SEM图,图中大块的暗色相为M7C3,由图可看到冲击后裂纹主要在M7C3硬质相内以及与基体界面处形成,如图箭头处所示,这是由于粗大的脆性相M7C3与基体结合较差,在冲击过程中,界面处易萌生裂纹,在冲击力的作用下,裂纹不断沿界面扩展开裂,由于M7C3脆性较大,部分裂纹穿过M7C3形成,在不断冲击过程中发生断裂,这些开裂导致了高铬铸铁耐冲击性较差。3#合金冲击开裂区域如图7(b)所示,细小白色相为碳化铌,冲击后裂纹主要出现在基体组织中,由于细小的碳化铌和基体结合良好,在界面处没有出现裂纹,在冲击过程中,部分裂纹在碳化铌内萌生,但没有继续扩展,部分裂纹扩展到碳化铌处停止,如图中箭头处所示,这说明碳化铌对裂纹的产生和扩展有一定的阻碍作用,这在一定程度上有利于合金的抗裂性,较含粗大M7C3的Fe-Cr-C合金具有更好的耐冲击性。图7(c)为4#合金受冲击后的SEM图,合金中大块深色相为Fe2B,细小的白色相为碳化铌,经冲击后裂纹易出现在粗大的Fe2B界面处,如图中Fe2B箭头处,在Fe2B界面处萌生裂纹沿晶界或晶内扩展。而裂纹扩展到碳化铌时,裂纹截止消失,如图中NbC箭头处。由此可见,粗大的M7C3和Fe2B由于其脆性较大,容易在其界面处开裂导致合金的冲击变形能力较差,超细的碳化铌可一定程度阻碍裂纹的萌生和扩展,有利于合金的抗冲击能力。

| 图7 3组合金熔覆金属冲击裂纹SEM图 (a)5#;(b)3#;(c)4# Fig.7 SEM morphology of crack of three alloys after impaction (a)5#;(b)3#;(c)4# |

耐磨合金硬度和韧性往往是两个相互矛盾的性能指标,在耐磨材料的设计过程中,只能平衡这两者,针对工况设计相应的耐磨材料。由上述研究可知超细硬质相有利于改善合金韧性,抵抗磨料切削的能力不如粗大的硬质相,而粗大硬质相由于其易开裂,导致磨损时剥落和冲击时开裂使得合金韧性较差。1#合金由于其组织为超细碳化铌+韧性优良的奥氏体基体,合金硬度较低,但其具有很好的韧性,这种材料适合于冲击严重的磨损工况;4#合金由于含有粗大的Fe2B和大量的碳化铌,合金硬度很高,但其韧性很差,经冲击后出现严重开裂,这类合金适用于低应力磨损工况,Fe-Cr-C合金同样如此;而3#合金含有超细碳化铌和共晶硼化物硬质相,不仅具有较高的硬度,且超细碳化铌使合金具有较好的耐冲击性,平衡了硬度和韧性这两个矛盾因素,这种材料具有广泛的应用前景。

3 结论(1)不同硬质相的Fe-Cr-B-C-Nb合金的宏观硬度具有显著的差异。仅含有碳化铌硬质相的合金硬度较低;当合金中含有超细碳化铌和共晶硼化物时,合金的硬度达到61HRC;合金中形成粗大Fe2B,合金硬度达65HRC。

(2)不同硬质相的Fe-Cr-B-C-Nb合金耐磨性也显著不同。随着合金中分别形成超细碳化铌和硼化物,合金耐磨性不断增加,当合金中含有超细碳化铌和共晶硼化物时,合金的耐磨性为Fe-Cr-C的4倍多;合金中形成粗大Fe2B无异于提高合金耐磨性。

(3)不同硬质相的Fe-Cr-B-C-Nb合金冲击变形能力显著不同。含粗大M7C3和Fe2B的合金冲击变形能力较差;细小硬质相的合金有助于提高合金的冲击变形能力,仅含超细碳化铌的合金耐冲击变形能力最好,含有超细碳化铌和共晶硼化物的合金具有良好的抗冲击能力。

| [1] | BUCHELY M F, GUTIERREZ J C, LEON L M, et al. The effect of microstructure on abrasive wear of hardfacing alloys[J]. Wear, 2005, 259:52-61. |

| [2] | FAN Chieh, CHEN Ming-che, CHANG Chia-ming, et al. Microstructure change caused by (Cr, Fe)23C6 carbides in high chromium Fe-Cr-C hardfacing alloys[J]. Surface & Coatings Technology, 2006,201:908-912. |

| [3] | 龚建勋,李煌,肖逸锋,等. Fe-C-Cr-V-B系高铬堆焊合金的显微组织及耐磨性[J].材料工程,2009,(5):22-26. GONG Jian-xun, LI Huang, XIAO Yi-feng, et al. Microstructure and wear resistance of Fe-C-Cr-V-B high-chromium hardfacing alloys[J]. Journal of Materials Engineering, 2009,(5):22-26. |

| [4] | 匡加才,符寒光,叶昌,等.改善Fe-B-C合金韧性的研究[J]. 四川大学学报:工程科学版,2006, 38(4):105-109. KUANG Jia-cai, FU Han-guang, YE Chang, et al. Study on improving the toughness of Fe-B-C alloy[J]. Journal of Sichuan University:Engineering Science Edition, 2006, 38(4):105-109. |

| [5] | KATSICHA C, BADISCHA E, MANISH R, et al. Erosive wear of hardfaced Fe-Cr-C alloys at elevated temperature[J]. Wear, 2009,267:1856-1864. |

| [6] | TJONG S C, MA Z Y. Microstructural and mechanical characteristics of in situ metal matrix composites[J]. Mater Sci Eng R, 2000, (29):49-113. |

| [7] | 武晓雷, 陈光南. 激光形成原位TiC-颗粒增强涂层的组织与性能[J]. 金属学报, 1998, 34(12): 1284-1288. WU Xiao-lei, CHEN Guang-nan. Microstructural characteristics and wear properties of in situ formed TiC particle reinforced coatings by laser cladding[J]. Acta Metallurgica Sinica, 1998, 34(12):1284-1288. |

| [8] | CUI C Y, GUO Z X, WANG H Y, et al. In situ TiC particles reinforced grey cast iron composite fabricated by laser cladding of Ni-Ti-C system[J].Journal of Materials Processing Technology, 2007,183:380-385. |

| [9] | BRANAGAN D J, MARSHALL M C, MEACHAM B E. High toughness high hardness iron based PTAW weld materials[J]. Materials Science and Engineering A, 2006,428:116-123. |

| [10] | CORREA E O, ALCANTARA N G, TECCO D G, et al. The relationship between the microstructure and abrasive resistance of a hardfacing alloy in the Fe-Cr-C-Nb-V system[J]. Metallurgical and Materials Transactions A, 2007, 38:1671-1680. |

| [11] | 邵荷生,张清.金属的磨料磨损与耐磨材料[M].北京:机械工业出版社,1988. SHAO He-sheng, ZHANG Qing. Metal Abrasive Wear and Wear Resistant Materials[M].Beijing: China Machine Press,1988. |

2015, Vol. 43

2015, Vol. 43