文章信息

- 林翠, 赵晴, 文庆杰. 2015.

- LIN Cui, ZHAO Qing, WEN Qing-jie. 2015.

- TC1钛合金的腐蚀加工及其对基体性能影响

- Corrosion Processing for TC1 Titanium Alloy and Its Effect on Matrix Properties

- 材料工程, 43(7): 48-55

- Journal of Materials Engineering, 43(7): 48-55.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.009

-

文章历史

- 收稿日期:2013-04-10

- 修订日期:2014-08-30

2. 南昌航空大学 腐蚀与防护江西省高校重点实验室, 南昌 330063;

3. 成都飞机工业(集团)有限责任公司 工程制造部, 成都 610092

2. Corrosion and Protection Key Laboratory of Colleges and Universities of Jiangxi Province, Nanchang Hangkong University, Nanchang 330063, China;

3. Department of Engineering Manufacture, Chengdu Aircraft Industrial Group Co., Chengdu 610092, China

钛在地球上储量丰富,其特性包括:密度低、比强度高、耐腐蚀、耐热、工作温度范围较宽、储氢、超导、高阻尼、形状记忆和超弹等,目前已成为结构材料、新型功能材料和重要生物材料的首选[1, 2, 3, 4]。TC1合金是一种低强度、高塑性近α型钛合金,现广泛应用于制造飞机结构和航空发动机中的各种板材冲压成形零件及蒙皮等,但其机械加工性能差,给实际应用带来许多困难[5 ,6]。腐蚀加工是解决钛合金机械加工困难的一种有效方法,它是依靠化学溶液对工件表面溶解的一种特种加工技术。与一般机械加工方法相比,腐蚀加工对成形零件的加工既可靠又有效[7, 8, 9, 10, 11]。钛合金腐蚀加工是飞机制造和武器装备研制中的一种重要的、不可缺少的技术,将在航空航天领域有着广阔的应用前景:(1)加工薄壁零件和减轻结构质量,满足武器装备轻量化的要求。利用腐蚀加工在钛合金薄板、薄壁零件表面上加工出浅的凹面和凹槽,在保证强度的前提下,尽可能将质量减至最小,从而取得最大强度/质量比。(2)加工复杂形状和细微结构。腐蚀加工适用于尺寸精度高和形状复杂零件的精密微量化铣,可应用于武器装备精密零件和细微结构的加工。

美国波音公司、欧洲空客公司和前苏联、英国等国在20世纪60年就开始进行钛合金腐蚀加工的相关研究并用于飞机零件生产。但由于涉及专利及保密的内容,有关钛合金腐蚀加工的外文资料较少[12, 13, 14, 15, 16]。20世纪80年代后期,国内李荻[17]、朱彦海[18]、戚运莲等[19]学者对TC4、TA6以及工业纯钛等钛材的腐蚀加工溶液及工艺参数进行了探讨,提出了以氢氟酸-硝酸为基础的腐蚀加工溶液。钛合金极易吸氢,一般要求钛合金在腐蚀加工后的氢含量不大于150×10-6,否则会有氢脆的危险,同时导致塑性及韧性明显下降。因此他们还对腐蚀加工液配比、化铣深度、加工温度对钛材吸氢量的影响进行了探讨,确定了影响吸氢量的主要因素。随着新型武器装备的研制,对钛合金腐蚀加工技术的需求呈增长趋势,同时对腐蚀加工质量提出了更高的要求。本工作研究腐蚀加工液和工艺参数对TC1钛合金加工速率、表面质量等参数的影响,探索钛合金腐蚀加工液中各成分的作用,测试腐蚀加工后TC1钛合金的力学性能,为钛合金腐蚀加工技术的进一步发展和广泛应用提供基础数据。

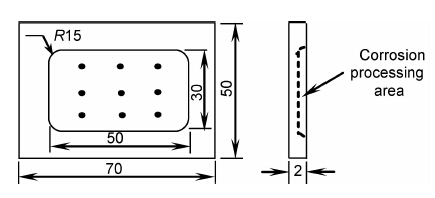

1 实验材料与方法 1.1 实验材料采用退火状态的TC1(Ti-2Al-1.5Mn)钛合金材料作为实验研究对象,其成分(质量分数/%)为:Al 1.3,Mn 1.1,余量为Ti。试样尺寸为70mm×50mm×2mm,如图1所示,图中黑点为厚度测量点。

| 图1 腐蚀加工的TC1试样 Fig.1 TC1 specimen for corrosion processing | |

钛合金的腐蚀加工主要包括以下步骤:化学除油,酸洗,涂保护胶,固化,刻型,剥离保护胶,腐蚀加工,清洗,干燥,剥去保护层。化学除油的目的是去除各类油脂,其溶液为NaOH 40g/L,Na2CO3 25g/L,Na3PO4 40 g/L,Na2SiO3 5g/L,温度为70~90℃,时间为10~20min。将试样浸入室温的5%HF和40%HNO3混合溶液中1~3min以获得新鲜光亮的金属表面。使用AC-850保护胶对不需加工的部位进行保护,涂层的厚度控制在0.3mm。采用手术刀进行刻型,划线时,刀身必须紧靠样板并与零件表面垂直。腐蚀加工后立即用流动的冷水清洗,并浸入洁净沸水中,取出干燥。最后用手剥去保护层。

TC1钛合金腐蚀加工溶液基本组成:氢氟酸、硝酸和添加剂。氢氟酸和硝酸是腐蚀加工液的主要成分(本研究中所有氢氟酸和硝酸分别指质量分数为40%的氢氟酸和65%的硝酸);添加剂HA和HN分别为阴离子和非离子表面活性剂,用以提高腐蚀加工质量。

1.3 性能测试 1.3.1 溶液性能测试腐蚀加工速率以单位时间的腐蚀加工深度来表示。用35DL超声波测厚仪测试腐蚀加工前后的试样厚度。

使用JC2000C接触角/界面张力测试仪测试钛合金/溶液界面张力,绘制界面张力-浓度标准曲线,即σ-C曲线。并从σ-C曲线中计算出溶液中不同浓度添加剂的界面吸附量,获得添加剂在腐蚀溶液中的吸附等温曲线,进一步了解吸附量与表面活性剂浓度的变化关系。

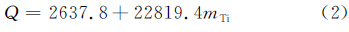

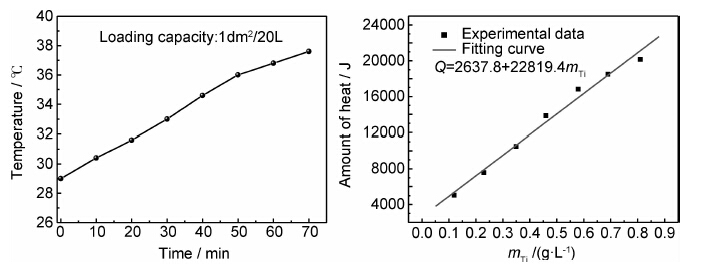

钛合金腐蚀加工是一个放热过程,在对其不实行外界强制控温的前提下,测量出钛合金腐蚀加工过程中的放热量,为加工过程中温度的有效控制提供依据。

式中:Q表示反应放热量(J);c为溶液比热容(J/(kg·K));m为溶液质量(kg);ΔT为溶液温度差(K)。

1.3.2 材料性能测试在Dimension Ⅴ型原子力显微镜Tapping模式下,分别对腐蚀前以及在不同氢氟酸-硝酸体积比的溶液中加工后TC1钛合金试样表面形貌进行观察,并对粗糙度进行测量,扫描范围为20μm×20μm。

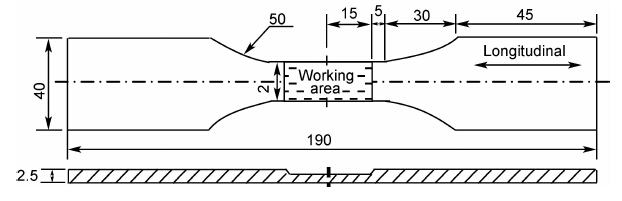

室温拉伸在5吨WDW-50电子万能试验机上进行,按照GB/T 228—2002《金属材料室温拉伸实验方法》测试腐蚀加工、机械加工和原始样载荷-位移曲线。载荷形式为拉-拉,加载速率为2mm/min。实验中的TC1钛合金原始试样厚度为2mm,腐蚀加工和机械加工为1.5mm,见图2。

| 图2 TC1钛合金拉伸试样 (a)原始样;(b)腐蚀加工试样;(c)机械加工试样 Fig.2 Tensile specimen of TC1 titanium alloy (a)before processing; (b)after corrosion processing;(c)after mechanical processing | |

钛合金疲劳试样厚度为2.5mm,分别采用腐蚀加工和机械加工的方法将疲劳试样30mm×20mm工作区域单面去掉1.0mm,对比两种方法加工的TC1钛合金疲劳性能。疲劳试样见图3。使用100kN Power swing疲劳试验机,环境温度为18~25℃,频率为50~60Hz,选取应力比R=0.1,循环次数在104~107范围内。

| 图3 钛合金疲劳试样示意图 Fig.3 Schematic diagram of fatigue specimen of titanium alloy | |

氢氟酸是溶液中氢离子的主要来源之一,提高氢氟酸浓度可以使侵蚀性的氢离子和氟离子含量增加,氢氟酸浓度增加,加工速度增加,如图4(a)所示。硝酸的加入会带来两方面的影响,一方面提供腐蚀加工所需要的氢离子,另一方面促进钛合金表面钝化。在保持溶液中其他成分不变的情况下,讨论硝酸浓度对腐蚀加工速率的影响,结果见图4(b)。腐蚀加工速率在硝酸与氢氟酸的体积比为2时达到最大值。硝酸浓度较低时,氢离子含量随着硝酸浓度的增加而增加,此时生成的钝化膜不稳定,容易被酸溶解,腐蚀速率大于钝化膜形成的速率,因此腐蚀加工速率显示了增加的趋势;然而硝酸浓度继续增加,钝化膜的稳定性提高,溶液与钛合金基体的接触受到抑制,腐蚀加工速度降低。

| 图4 腐蚀加工速率随溶液主体成分浓度的变化 (a)氢氟酸;(b)硝酸 Fig.4 The variation of corrosion processing rate with concentration of the main bath constituents (a)hydrofluoric acid;(b)nitric acid | |

钛在氢氟酸-硝酸混合溶液中的腐蚀溶解会产生大量的热量,当装载量为1dm2/20L时,不强制控温条件下,加工70min后温度从29℃上升到38.6℃,通过升温的情况获得腐蚀加工的放热量,图5和表1是在不强制控温条件下测定的TC1钛合金腐蚀加工过程中的升温和放热量情况(环境温度29℃),放热量与钛离子溶解量呈线性关系:

| 图5 在不强制控温条件下TC1钛合金腐蚀加工过程中的温升和放热量 (a)温升;(b)放热量 Fig.5 The temperature rise and amount of heat for corrosion processing of TC1 titanium alloy without mandatory temperature control (a)temperature rise;(b)amount of heat | |

| Time/min | Titanium ionconcentration/(g·L-1) | Temperaturerise/℃ | Amount ofheat/J |

| 10 | 0.12 | 2.4 | 5040 |

| 20 | 0.23 | 3.6 | 7560 |

| 30 | 0.35 | 5.0 | 10500 |

| 40 | 0.46 | 6.6 | 13860 |

| 50 | 0.58 | 8.0 | 16800 |

| 60 | 0.69 | 8.8 | 18480 |

| 70 | 0.81 | 9.6 | 20160 |

通过拟合公式可以得到溶解1g/L钛离子大约放出25457J热量。温度过高,放热量过大,腐蚀加工过程难于控制,酸雾较大。所以腐蚀加工温度选定后,利用实验测得的放热量,选择匹配功率大小的冷冻机,便于对腐蚀加工的温度进行有效控制。

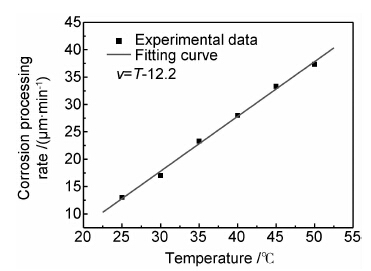

腐蚀加工速率是溶液温度的单调增函数,如图6所示。当温度从25℃增加到50℃时,腐蚀速率从13μm/min上升到37.3μm/min,温度每提高10℃,腐蚀速率约提高10μm/min,对数据进行拟合,得到:

| 图6 腐蚀加工速率随温度的变化 Fig.6 The variation of corrosion processing rate with temperature | |

为了能有效控制槽液和保证生产效率,腐蚀加工速率控制在16~18μm/min,因此温度范围为28~30℃。

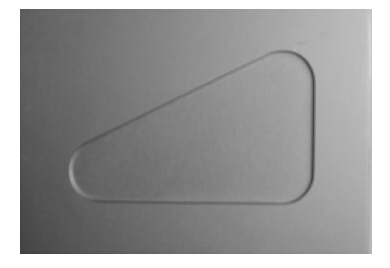

2.3 添加剂对TC1钛合金腐蚀加工的影响当槽液中不使用添加剂时,腐蚀加工后边缘出现明显的气沟;槽液中只加入添加剂HA时,边缘的气沟被消除了,但表面发黑;只使用添加剂HN时,表面光亮,但边缘仍有不平整的现象;如果两种表面活性剂同时使用时,能更好地提高圆角质量、表面光亮度和腐蚀均匀性(图7)。

| 图7 使用复配添加剂腐蚀加工的TC1钛合金 Fig.7 Appearance of TC1 specimens processed using combined surfactants | |

添加剂吸附前溶液的起始浓度为C0,其表面张力为σ0;吸附后测得溶液的表面张力为σ;通过绘制溶液表面张力-浓度的标准曲线,可找到曲线上的转折点,即临界胶束浓度(CMC),有助于选择表面活性剂用量,使其在较低浓度下发挥更大效能,并从σ-C标准曲线求得其浓度为C时的吸附量,以不同的浓度对其相应的吸附量Г作出吸附等温曲线。

根据吉布斯吸附公式(4),可以得到表面活性剂在30℃的饱和吸附量:

其中Г为吸附量,mol·m-2;R为气体常数,8.314 J·mol-1·K-1;T为绝对温度,K;C为表面活性剂浓度,mol·L-1;σ为表面张力,N·m-1。

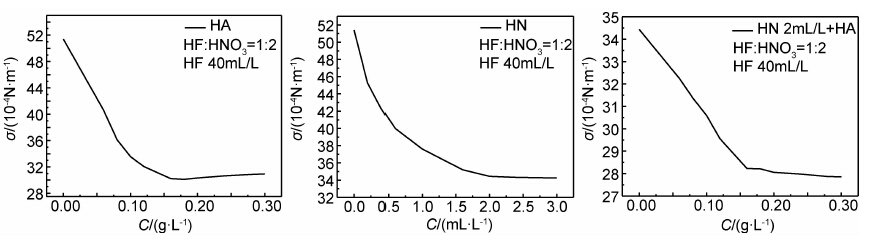

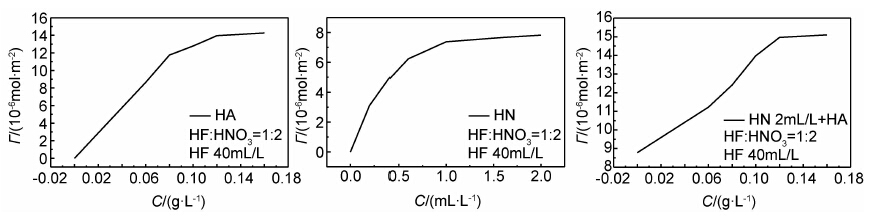

图8为含添加剂HA、HN与复配添加剂的腐蚀加工溶液的表面张力随浓度变化关系曲线。曲线变化可分为两个阶段,第一阶段溶液表面张力随添加剂浓度的增加呈线性减小的趋势,并在添加剂浓度达到一定值后出现转折点,这表明试样表面吸附达到饱和。在第二阶段添加剂浓度达到CMC值后,溶液表面上的添加剂浓度趋于稳定,表面张力变化逐渐平稳。非离子型表面活性剂HN的CMC值较低,这是由于其分子链长较长且含有大量的亲水基团,添加剂浓度较低时固体表面的吸附位就几乎被占据了,故这种非离子表面活性剂在很低浓度时便达到临界胶束浓度。由图9可知,在30℃时阴离子型表面活性剂HA的CMC为0.16g/L,σCMC为30.22×10-4 N·m-1,非离子型表面活剂HN的CMC为2mL/L,σCMC为34.44×10-4 N·m-1。复配型添加剂HA和HN的临界表面张力为28.23×10-4 N·m-1,明显低于单组分添加剂的表面张力,说明两种添加剂有较好的复配协同作用。

| 图8 含添加剂HA、HN与复配添加剂腐蚀加工溶液的表面张力-浓度曲线 (a)HA;(b)HN;(c)HA+HN Fig.8 Curves of the surface tension vs concentration of HA, HN surfactants and combined surfactant HA and HN in corrosion processing solution (a)HA;(b)HN;(c)HA+HN | |

| 图9 腐蚀加工溶液中添加剂HA、HN与复配添加剂HA和HN的吸附等温曲线 (a)HA;(b)HN;(c)HA+HN Fig.9 Adsorption isothermal curves of HA,HN surfactants and combined surfactant HA and HN in corrosion processing solution (a)HA;(b)HN;(c)HA+HN | |

添加剂HA、HN与复配添加剂HA和HN腐蚀加工溶液的吸附等温曲线见图9。吸附等温曲线形状与Langmuir单分子层吸附等温线相似。从图9中可知,添加剂在电极表面的吸附量随着浓度变化大致可分为两个阶段:在第一阶段,吸附量随着浓度的增大呈近似线性增加规律,这是由于吸附单体分子链中范德华力的作用导致在固体表面上产生大量“半胶束”聚集体,吸附量随着添加剂浓度增大快速增加。第二阶段吸附量变化逐渐趋于平缓,这可能是因为添加剂浓度超过CMC值会在溶液中产生大量胶束聚团,添加剂离子单体和表面胶束在胶束与吸附表面的碰撞中会发生解吸,在吸附与解吸的共同作用下使得添加剂在钛合金表面的吸附处于平衡状态并逐渐达到饱和吸附量。

| Surfactant | σCMC/(10-4 N·m-1) | Гmax/(10-6mol·m-2) |

| HA | 30.23 | 14.26 |

| HN | 34.44 | 7.82 |

| HA+HN | 28.23 | 15.10 |

添加剂HA、HN以及复配添加剂HA和HN临界胶束浓度、饱和吸附量结果见表2。

HA有降低表面张力和润湿的作用,固体表面因多余的能量而吸附产生的气体,添加剂HA在气-液界面定向吸附,以极性集团朝向液体,以非极性集团朝向气体,使液体表面张力降低,当HA在腐蚀加工液中达到一定浓度之后,液体的表面张力低于钛合金表面的张力,使液体更多地在固体表面上展开,增大腐蚀加工液与钛合金表面的接触面积,原有的固-气界面完全被固-液界面所取代,这一作用可解释添加剂能消除边角气沟的作用。HN有很好的稳定性,同HA相容性好,能够增加溶液的流动性能和分散能力,气泡能及时从钛基体表面排除,提高腐蚀均匀性和光亮度。同时添加两种表面活性剂后,阴离子表面活性剂和非离子表面活性剂形成胶团,表面张力降至最低值。

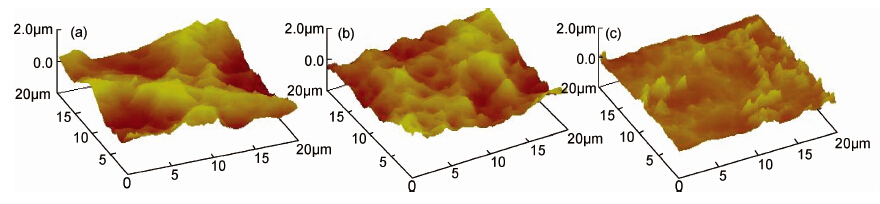

2.4 腐蚀加工对钛合金性能的影响 2.4.1 表面粗糙度使用原子力显微镜观察TC1钛合金腐蚀加工前后表面微观形貌,测试表面粗糙度。图10为TC1钛合金腐蚀加工前后AFM图。从图中色彩差异上可以看到腐蚀加工前试样表面明亮、深暗区域色差较大,说明试样表面高低起伏比较大,在氢氟酸-硝酸混合液中腐蚀加工后试样表面明亮与深暗区域色差减弱,试样表面整体趋于平坦。通过Nanoscope软件分析钛合金表面垂直距离曲线,得到腐蚀加工前后试样表面凸起与凹坑处的差值情况。腐蚀加工前钛合金表面凹坑与凸起处最大高度差值达到1.52μm,在氢氟酸和硝酸体积比为1 ∶2的溶液中加工后,表面凹坑与凸起处最大差值减少为1.35μm,当氢氟酸和硝酸体积比增加到1 ∶3时,表面凹坑与凸起处的差值为1.19μm。原始试样表面存在大量凹坑和凸起,硝酸的钝化作用使得凸起处的腐蚀溶解速度大于凹坑处的溶解速度,且随着溶液硝酸浓度增加,溶液的钝化能力增强,使凹坑与凸起处腐蚀溶解速度差值不断减少,体现为宏观表面平均粗糙度的减少。

| 图10 TC1钛合金腐蚀加工前后AFM图(20μm×20μm) (a)原始样;(b)HF ∶HNO3=1 ∶2;(c)HF ∶HNO3=1 ∶3 Fig.10 AFM diagrams of TC1 titanium alloy before and after corrosion processing(20μm×20μm) (a)before processing;(b)HF ∶HNO3=1 ∶2;(c)HF ∶HNO3=1 ∶3 | |

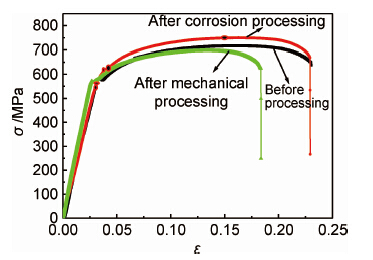

图11是TC1原始、腐蚀加工和机械加工试样的应力-应变曲线(σ - ε)。各项拉伸性能指标见表3。原始、腐蚀加工和机械加工的拉伸曲线形状基本相同。3条拉伸曲线都存在屈服现象,有明显的屈服台阶,但波动微小,几乎成一直线,材料的抗拉强度和屈服强度相差较大,塑性较好,有明显的“颈缩”现象。对比发现,腐蚀加工和机械加工试样的抗拉强度比原始样下降0.4%和1.1%,屈服强度高于原始样,伸长率比原始样下降9.0%和6.6%。腐蚀加工后的试样拉伸性能略优于机械加工后的试样。腐蚀加工对TC1钛合金的室温强度改变量不大,对拉伸性能影响很小。

| Processing method | σb/MPa | σ0.2/MPa | δ5/% |

| Corrosion processing | 716 | 589 | 22.2 |

| Mechanical processing | 711 | 573 | 22.8 |

| Before processing | 719 | 571 | 24.4 |

| 图11 TC1钛合金原始、腐蚀加工和机加试样的应力-应变曲线 Fig.11 Stress-strain curves of TC1 titanium alloy before processing and after corrosion processing, mechanical processing | |

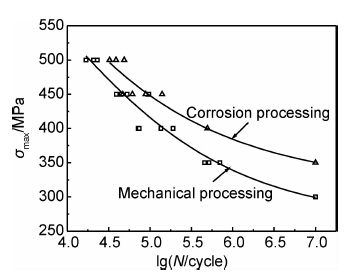

对于航空航天器上的零部件或构件,有时需要承受到很大的交变应力。如飞机在起飞和降落时,相对于它在高空稳定飞行时(承受比较均匀的载荷),承受着很大的交变应力,这个应力甚至可以超过材料的屈服强度,此外,加载的频率也很低,致使每一次循环周期都会发生一定量的塑性变形,使得这些零件的疲劳寿命较低。腐蚀加工是航空与航天工业零件成形的一种加工方法,因此需要考虑腐蚀加工工艺对钛合金疲劳寿命的影响,将腐蚀加工后和机械加工后钛合金的疲劳性能进行对比。由于疲劳数据测试时会受到多种因素的影响,为了使得到的数据可靠,在同一应力水平下至少测试2个试样,根据试样断裂情况以及数据的分散程度,适当增加测试试样的数量。腐蚀加工和机械加工试样的疲劳实验数量及数据见表4。对疲劳数据进行拟合得到疲劳曲线,见图12。

| Corrosion processing | Mechanical processing | |||||

| Specimennumber | Stress/MPa | N/cycle | Specimennumber | Stress/MPa | N/cycle | |

| 3 | 500 | 38949; 48877; 32522 | 3 | 500 | 20880; 23189;16933 | |

| 8 | 450 | 46896; 61348; 88575; 330714; 443982; 88865; 334156; 140199 | 5 | 450 | 94687; 39325; 44875; 52985; 96908 | |

| 6 | 400 | 495390; 68379; 107; 107; 107; 107 | 4 | 400 | 71882; 190139; 136223; 74243 | |

| 2 | 350 | 107 unbroken; 107 unbroken | 3 | 350 | 702053; 457699; 516119 | |

| 2 | 300 | 107 unbroken; 107 unbroken | ||||

| 图12 TC1钛合金腐蚀加工和机械加工疲劳曲线 Fig.12 Fatigue curves of TC1 titanium alloy after corrosion processing and mechanical processing | |

腐蚀加工试样的疲劳曲线位于机械加工试样疲劳曲线的上方。在同一加载应力水平下,腐蚀加工试样的疲劳次数大于机械加工试样的疲劳次数;腐蚀加工试样疲劳极限对应的加载应力高于机械加工试样疲劳极限对应的加载应力,循环次数达到107未断时,腐蚀加工试样对应的应力为350MPa,机械加工试样对应的应力为300MPa。结果表明腐蚀加工的疲劳性能优于机械加工的疲劳性能。有色金属材料手册中TC1钛合金原材料的疲劳性能数据为[1]:疲劳循环次数达到107未断时的应力为363MPa(测试条件:频率100Hz,应力比R=0.1),与其进行对比发现腐蚀加工后TC1钛合金的疲劳极限仅降低13MPa,因此研制的腐蚀加工工艺对钛合金的疲劳性能影响较小。

腐蚀加工和机械加工钛合金试样的断裂一般发生在加工面的加工与未加工交接过渡区域处,对于腐蚀加工来说,其裂纹萌生于加工面过渡区的R圆角根部,R圆角易引起应力集中,R的曲率半径越小,R圆角及附近区域的应力集中就越大,机械加工过渡区域几乎呈垂直的状态,因此更易引起应力集中。

3 结论(1)氢氟酸浓度增加,加工速率提高。硝酸能够促进钝化和降低表面粗糙度,浓度较低时,腐蚀速率大于钝化膜形成速率,腐蚀加工速率呈现增加趋势,浓度继续增加,钝化膜的稳定性提高,腐蚀加工速率降低。硝酸与氢氟酸的体积比为2时加工速率达到最大值。

(2)溶液中含添加剂HN为2mL/L、HA为0.16g/L时,表面张力有最小值28.23×10-4 N·m-1,其吸附量为15.10×10-6mol·m-2,两者具有良好的协同作用,可提高圆角质量、表面光亮度和腐蚀均匀性。

(3)钛合金腐蚀加工放热量较大,温升较快。腐蚀加工速率是溶液温度的单调增函数,因此在腐蚀加工过程中需要配备温度控制装置使温度在28~30℃范围内。

(4)腐蚀加工对钛合金力学性能影响较小。腐蚀加工TC1钛合金试样的疲劳性能优于机械加工试样的疲劳性能。在同一加载应力水平下,腐蚀加工试样的疲劳次数大于机械加工试样的疲劳次数。TC1腐蚀加工和机械加工试样的疲劳极限分别为350MPa和300MPa。疲劳裂纹起源于加工面R圆角根部区域。

| [1] | 黄伯云,李成功,石力开,等. 有色金属材料手册[M]. 北京:化学工业出版社,2009. 513-740. HUANG Bo-yun, LI Cheng-gong, SHI Li-kai, et al. Handbook of Non-ferrous Metal Materials[M]. Beijing: Chemical Industry Press, 2009. 513-740. |

| [2] | GUO J J. Development and prospect of titanium industry in the world in 2005[J]. Rare Metals Letters, 2006, 25(7): 6-10. |

| [3] | RACK H J, QAZI J I. Titanium alloys for biomedical applications[J]. Materials Science and Engineering C, 2006, 26(8): 1269-1277. |

| [4] | 梁春华,李晓欣. 先进材料在战斗机发动机上的应用与研究趋势[J]. 航空材料学报,2013,32(6):32-36. LIANG Chun-hua, LI Xiao-xin. Application and development trend of advanced materials for fighter engine[J]. Journal of Aeronautical Materials, 2013, 32(6): 32-36. |

| [5] | 曹春晓. 航空用钛合金的发展概况[J]. 航空科学技术,2005,(4):3-6. CAO Chun-xiao. General development situation of titanium alloys for aviation[J]. Aviation Science and Technology, 2005, (4): 3-6. |

| [6] | 付艳艳,宋月清. 航空用钛合金的研究与应用进展[J]. 稀有金属,2006,30(6):850-856. FU Yan-yan, SONG Yue-qing. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals, 2006, 30(6): 850-856. |

| [7] | 航空制造工程手册总编委会.航空制造工程手册-特种加工[M]. 北京: 航空工业出版社,1993. 600-645. Aviation Manufacturing Engineering Handbook Editorial Board. Aviation Manufacturing Engineering Handbook-Special Processing[M]. Beijing: Aviation Industry Press, 1993. 600-645. |

| [8] | 杨丁. 金属蚀刻技术[M]. 北京:国防工业出版社,2008.143-147. YANG Ding. Metal Etching Technology[M]. Beijing: National Defence Industry Press, 2008.143-147. |

| [9] | CAKIR O. Chemical etching of aluminium[J]. Journal of Material Processing and Technology, 2008, 199(1-3): 337-340. |

| [10] | BONG Y U, KUPPUSWAMY R. Revealing Obliterated Engraved Marks on High Strength Aluminium Alloy (AA7010) Surface by Etching Technique[J]. Forensic Science International, 2010, 195(1-3): 86-92. |

| [11] | CAKIR O, TEMEL H, KIYAK M. Chemical etching of Cu-ETP copper[J]. Journal of Materials Processing Technology, 2005, 162-163: 275-279. |

| [12] | ARMCO STEEL CORPORATION. Chemical milling process and bath therefor[P]. UK Patent: 13040431970-3-19[1973-1-24]. |

| [13] | MCDONNELL DOUGLAS CORPORATION. Chemical-milling of titanium and refractory metals[P]. USA Patent: 41167551977-9-6[1978-9-26]. |

| [14] | TAKASAKI A, OJIMA K, TANEDA Y. New phase formation in titanium aluminide during chemical etching[J]. Scripta Metallurgica et Materialia, 1994, 30(9): 1095-1098. |

| [15] | SAY W C, TSAI Y Y. Surface characterization of cast Ti-6Al-4V in hydrofluoric-nitric pickling solutions[J]. Surface and Coatings Technology, 2004, 176: 337-343. |

| [16] | LIM P Y, SHE P L, SHIH H C. Microstructure effect on microtopography of chemically etched α+β Ti alloys[J]. Applied Surface Science, 2006, 253: 449-458. |

| [17] | 金蕾,李荻. 钛合金化学铣切及电化学加工[J]. 稀有金属材料与工程,1989,(2):66-71. JIN Lei, LI Di. Chemical milling and electrochemical machining[J]. Rare Metal Materials and Engineering, 1989, (2): 66-71. |

| [18] | 张红,朱彦海. 钛合金化学铣切工艺研究[J]. 航空工艺技术,1996,(6):29-30. ZHANG Hong, ZHU Yan-hai. Chemical milling of Ti alloy[J]. Aviation Technology, 1996, (6): 29-30. |

| [19] | 戚运莲,邓炬,洪权,等. 钛和钛合金化学铣切中的吸氢及其影响[J]. 航空制造技术,2000,(2):30-32. QI Yun-lian, DENG Ju, HONG Quan, et al. Hydrogen absorption and effect occurred during chemical milling of Ti and Ti alloy[J]. Aeronautical Manufacturing Technology, 2000, (2): 30-32. |

2015,Vol. 43

2015,Vol. 43