文章信息

- 任继文, 成佐明. 2015.

- REN Ji-wen, CHENG Zuo-ming. 2015.

- 8YSZ陶瓷成型与烧结工艺的优化

- Molding and Sintering Processing Optimization of 8YSZ Ceramic

- 材料工程, 43(7): 32-37

- Journal of Materials Engineering, 43(7): 32-37.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.006

-

文章历史

- 收稿日期:2014-03-28

- 修订日期:2014-12-10

8YSZ(摩尔分数为8%Y2O3全稳定ZrO2)是目前使用最广泛的固体电解质材料,它具有离子电导率高、热稳定性好、成本低等优点,常用作汽车氧传感器、燃料电池等[1]。但不足的是其力学性能较差,在使用的过程中容易产生裂纹,导致传感器因气密性不好而失效。如何提高8YSZ陶瓷的力学性能成为研究热点。目前常用的方法是通过掺杂烧结助剂来降低烧结温度,在控制晶粒生长的同时使致密度最大化,从而改善YSZ陶瓷的力学性能[2, 3, 4, 5]。同时,大量研究表明,YSZ陶瓷的力学性能与其制备工艺密切相关[6, 7, 8, 9, 10, 11, 12]。其中,成型和烧结工艺是YSZ陶瓷获得优良力学性能的关键。陶瓷坯体在干压成型的过程中,经常会出现径向裂纹、表层脱落、翘曲和层裂等缺陷,这些缺陷会严重劣化YSZ陶瓷的力学性能。要压制出外观无缺陷、致密度高的坯体,取决于成型参数的选择,如黏结剂用量、成型压力、保压时间等。烧结是在高温下将陶瓷坯体进一步致密化的过程,通过优化烧结工艺参数,解决烧结后期致密化和晶粒生长的矛盾,是YSZ陶瓷获得最终力学性能的关键。

本工作从成型和烧结制备工艺入手,通过优化其工艺参数来改善8YSZ陶瓷的力学性能。

1 实验 1.1 实验工艺流程8YSZ陶瓷制备工艺流程如图1所示。

| 图1 试样制备工艺流程 Fig.1 The flow graph of experiment process |

配料混料:将微米级粉体A(粒度0.1μm)与纳米级粉体B(粒度53nm)以1 ∶1配料,经行星球磨机湿法球磨4h,120℃干燥得到混合双粒度粉体C[13]。

造粒:为了提高粉体成型时的流动性,加入适量的PVA黏结剂进行造粒。

干燥过筛:造粒后真空干燥箱内60℃干燥12h,过80目塑料筛。

干压成型:选用13mm的圆模和50mm×5mm的方模,在粉末压片机上改变成型工艺参数压制坯体。

排胶:以2℃/min的升温速率,在100℃保温30min,再升温至600℃保温2h,然后随炉冷却。

烧结:根据正交实验方案,在烧结炉中进行无压烧结。

1.2 测试方法采用Archimedes法测量烧成后试样的密度,取8YSZ的理论密度为5.9g/cm3,计算试样的相对密度;用三点弯曲法测量试样的抗弯强度,每组5根试样,试样尺寸为36mm×3mm×4mm,跨距为30mm,加载速率为0.5mm/min;用扫描电子显微镜观察试样的显微结构。

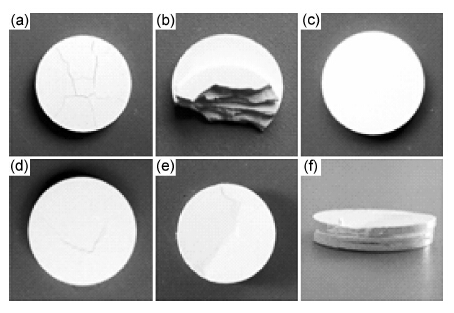

2 干压成型工艺参数优化 2.1 成型压力和保压时间的优化称取适量的双粒度粉体C,加入10%(质量分数,下同)的PVA进行造粒,在1,3,5,8,10,12,15,20MPa的压力下分别保压10,20,30,40,50,60s压制陶瓷坯体,加压速率控制在0.2MPa/s左右。通过大量重复实验,发现随着成型压力由小变大,从外观上观察,坯体会出现以下六种情况,如图2所示。实验结果如表1所示,表中的字母对应图2的六种情况。

| Pressure/ MPa | Dwell time/s | |||||

| 10 | 20 | 30 | 40 | 50 | 60 | |

| 0 | (a) | (a) | (a) | (a) | (a) | (a) |

| 3 | (b) | (b) | (b) | (b) | (b) | (b) |

| 5 | (c) | (c) | (c) | (c) | (c) | (c) |

| 8 | (c) | (c) | (c) | (c) | (c) | (c) |

| 10 | (c) | (c) | (c) | (c) | (c) | (c) |

| 12 | (d) | (d) | (d) | (d) | (d) | (d) |

| 15 | (e) | (e) | (e) | (e) | (e) | (e) |

| 20 | (f) | (f) | (f) | (f) | (f) | (f) |

| 图2 坯体的不同外观情况(a)径向裂纹;(b)断口不平齐;(c)完好坯体;(d)表面脱落;(e)翘曲;(f)严重层裂 Fig.2 Different conditions of green ceramic (a) radial crack;(b) uneven fracture;(c) flawless green body;(d) detachment;(e) warping;(f) severe hierarchical body |

从表1可以看出:(1)当成型压力在5~10MPa之间时,可以压制出外形光整、断口平齐的坯体,压力继续增加到12MPa时,就出现图2(d)所示表面脱落的情况;(2)在同一压强下,保压时间的改变对坯体外观影响很小,在5~10MPa之间的任一压力下,改变保压时间都能压制出图2(c)所示坯体;(3)在5~10MPa压力之外的任一压力下,延长保压时间,不能改变坯体的外观情况,无法压制出图2(c)所示完好坯体。

好的成型工艺不仅要求坯体外观上无缺陷,还要保证坯体的致密度尽量高。由于坯体在没烧结之前强度较低,用Archimedes法测密度容易损坏坯体。本实验采用电光分析天平和游标卡尺测量坯体密度,计算公式为:

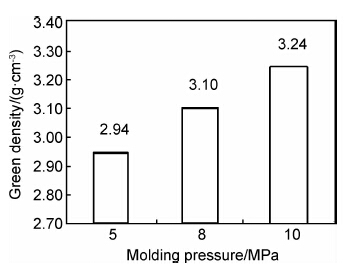

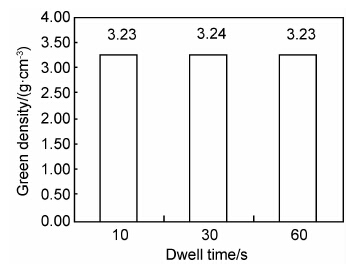

当保压时间一定时(30s),改变成型压力,坯体密度与成型压力的关系如图3所示;当成型压力一定时(10MPa),改变保压时间,坯体密度与保压时间的关系如图4所示。可以看出:(1)保压时间一定时,坯体密度随着成型压力的增大而增大;(2)成型压力一定时,保压时间对坯体的密度影响不大。

| 图3 成型压力与坯体密度的关系 Fig.3 The relation between the molding pressure and the green ceramic density |

| 图4 保压时间与坯体密度的关系 Fig.4 The relation between the dwell time and the green ceramic density |

可以认为,从坯体外观和坯体密度两个角度探讨了成型压力和保压时间对YSZ陶瓷成型工艺性能的影响:(1)坯体外观完好的前提下,成型压力越大越好,压力越大,坯体的致密度越高;(2)保压时间对坯体外观和密度的影响不大,综合压制效率考虑,保压时间选择20~30s。

2.2 黏结剂用量的优化称取6份双粒度粉体C,分别加入4%,6%,8%,10%,12%,15%的PVA进行造粒,造粒后的粉体对应编号为N-1,N-2,N-3,N-4,N-5,N-6。

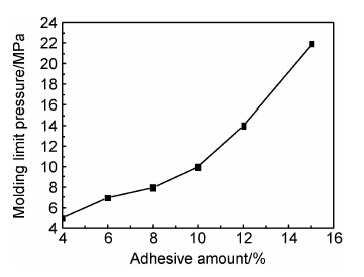

每组粉体选用从小到大的多个压力依次压制,把开始出现图2(d)表层脱落现象时的前一压力作为该组的成型极限压力。可以得出黏结剂用量与坯体成型极限压力的关系,如图5所示。

| 图5 黏结剂用量与成型极限压力的关系 Fig.5 The relation between the adhesive amount and the molding limit pressure |

从图5可以看出:随着黏结剂用量的增加,坯体的成型极限压力逐渐增大,干压成型时就可以选用更大的压力压制,有助于提高坯体的致密度。但是,黏结剂的加入量过多,则造粒后颗粒团聚强度过大,压制时团聚体不易破碎,造成坯体中存在残余硬团聚体,坯体显微结构不均匀,使坯体存在内部缺陷。表2为加入不同质量分数PVA造粒粉在各自成型极限压力下压制出坯体密度的比较。结果显示添加10%的PVA进行造粒压制的坯体密度最大。

| Number of powder | Limited pressure/MPa | Green density/ (g·cm-3) |

| N-1 | 5 | 2.865 |

| N-2 | 7 | 2.924 |

| N-3 | 8 | 3.062 |

| N-4 | 10 | 3.239 |

| N-5 | 14 | 3.158 |

| N-6 | 22 | 3.002 |

8YSZ陶瓷成型工艺参数的最终优化结果是:PVA的加入量为10%,成型压力为10MPa,保压时间为30s。采用优化后的成型工艺参数,可压制出相对密度为54.9%的8YSZ陶瓷坯体。

3 烧结工艺优化 3.1 正交实验设计影响YSZ陶瓷烧结性能的4个主要工艺参数为:烧结温度、保温时间、升温速率和烧结方式。将它们作为正交实验的4个主要因素,每个因素设定3个水平,制定出如表3所示的4因素3水平正交实验表。

| Level | Factor | |||

| Sintering temperature(A)/℃ | Heating rate(B)/(℃·min-1) | Holding time(C)/h | Sintering method(D) | |

| 1 | 1300 | 3 | 2 | Uncovered sintering |

| 2 | 1400 | 5 | 3 | Covered sintering |

| 3 | 1500 | 7 | 4 | Covered sintering |

以烧结后8YSZ陶瓷的相对密度和抗弯强度作为实验指标,正交实验结果如表4所示。表中各次实验结果若以ɑij表示,当有i个水平n次实验,则Ki= ,Ki表示某因素的第i个水平n次实验结果的和:

,Ki表示某因素的第i个水平n次实验结果的和: ;μ为某因素中Ki最大值所对应的第i个水平,μ即为最佳工艺条件。为了便于直观分析,根据表4作正交实验因子水平与

;μ为某因素中Ki最大值所对应的第i个水平,μ即为最佳工艺条件。为了便于直观分析,根据表4作正交实验因子水平与 值关系,如图6~图9所示。

值关系,如图6~图9所示。

| Number of experiment | Factor | Experiment specification | ||||

| A | B | C | D | Relative density/% | Bending strength/MPa | |

| 1 | 1 | 1 | 1 | 1 | 82.4 | 74.4 |

| 2 | 1 | 2 | 2 | 2 | 85.8 | 78.3 |

| 3 | 1 | 3 | 3 | 3 | 87.6 | 80.8 |

| 4 | 2 | 1 | 2 | 3 | 92.3 | 89.2 |

| 5 | 2 | 2 | 3 | 1 | 94.8 | 94.8 |

| 6 | 2 | 3 | 1 | 2 | 91.2 | 87.8 |

| 7 | 3 | 1 | 3 | 2 | 96.2 | 98.5 |

| 8 | 3 | 2 | 1 | 3 | 95.0 | 93.5 |

| 9 | 3 | 3 | 2 | 1 | 95.8 | 96.2 |

| Relative density/% | K1 | 255.8 | 270.9 | 268.6 | 273.0 | |

| K2 | 278.3 | 275.6 | 273.9 | 273.2 | ||

| K3 | 287.0 | 274.6 | 278.6 | 274.9 | ||

| 85.3 | 90.3 | 89.5 | 91.0 | ||

| 92.8 | 91.9 | 91.3 | 91.1 | ||

| 95.7 | 91.5 | 92.9 | 91.6 | ||

| R | 10.4 | 1.6 | 3.4 | 0.6 | ||

| μ | A3 | B2 | C3 | D3 | ||

| The optimal level:A3C3B2D3 | ||||||

| Bending strength/MPa | K1 | 233.5 | 262.1 | 255.7 | 265.4 | |

| K2 | 271.8 | 266.6 | 263.7 | 264.6 | ||

| K3 | 288.2 | 264.8 | 274.1 | 263.5 | ||

| 77.8 | 87.4 | 85.2 | 88.5 | ||

| 90.6 | 88.9 | 87.9 | 88.2 | ||

| 96.1 | 88.3 | 91.4 | 87.8 | ||

| R | 18.3 | 1.5 | 6.2 | 0.7 | ||

| μ | A3 | B2 | C3 | D1 | ||

| The optimal level:A3C3B2D1 | ||||||

|

图6 正交实验烧结温度与 值关系

Fig.6 The relation between heating rate and 值关系

Fig.6 The relation between heating rate and

|

|

图7 正交实验升温速率与 值关系

Fig.7 The relation between heating rate and 值关系

Fig.7 The relation between heating rate and

|

|

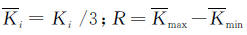

图8正交实验保温时间与 值关系

Fig.8 The relation between holding time and 值关系

Fig.8 The relation between holding time and

|

|

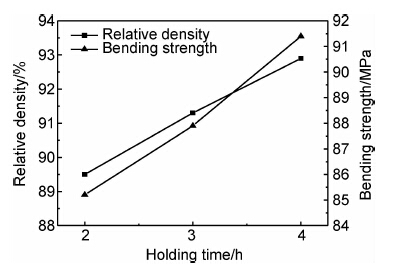

图9 正交实验烧结方式与 值关系

Fig.9 The relation between sintering methods and 值关系

Fig.9 The relation between sintering methods and

|

各工艺因素及水平对实验指标值的影响分析如下:(1)烧结温度:随烧结温度的升高,相对密度和抗弯强度逐渐增大,当烧结温度在1300~1400℃之间时对相对密度和抗弯强度的影响明显,在1400~1500℃之间时影响相对变小;(2)升温速率:随升温速率加快,相对密度和抗弯强度先增大后减小,均在5℃/min的升温速率下出现极值点;(3)保温时间:随保温时间的延长,相对密度和抗弯强度逐渐增大,保温时间在3~4h之间时对抗弯强度影响明显;(4)烧结方式:三种烧结方式对相对密度和抗弯强度的影响不明显,埋烧的相对密度最大,裸烧的抗弯强度最高。

根据表4中实验指标值K和极差R可以确定因子影响的主次顺序及最优水平分别为:相对密度,A3C3B2D3;抗弯强度,A3C3B2D1。优化结果如表5所示。

| The effect order on experiment specifications and the optimal level | Experiment specification | |

| Relative density | Bending strength | |

| Sintering temperature | 1500℃(A3) | 1500℃(A3) |

| Holding time | 4h(C3) | 4h(C3) |

| Heating rate | 5℃/min(B2) | 5℃/min(B2) |

| Sintering methods | Uncovered sintering(D3) | Covered sintering(D1) |

可以看出,对两考核指标来说,烧结温度都是最重要的影响因素,其次是保温时间和升温速率,唯一不同的是烧结方式对指标的影响,但结合生产实际和成本考虑,选择裸烧更合理。因此,最终正交实验优化的综合结果为:A3C3B2D1,即烧结温度1500℃,保温时间4h,升温速率5℃/min,烧结方式裸烧,各因素对指标的影响主次顺序为烧结温度>保温时间>升温速率>烧结方式。

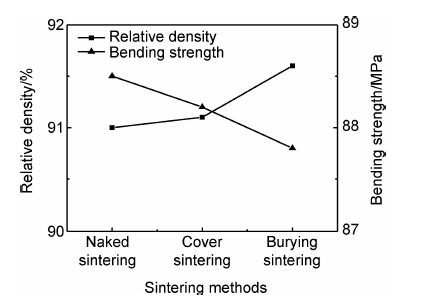

3.3 验证实验按照本章优化后的成型工艺参数和烧结工艺参数制备试样,具体流程为:称取适量粉体C,加入10%的PVA造粒,选用10MPa成型压力,保压时间30s压制坯体;采用管式烧结炉进行无压烧结,烧结温度1500℃,升温速率5℃/min,保温时间4h,烧结方式为裸烧。通过测试可得,YSZ陶瓷的相对密度和抗弯强度分别为98.3%和100.3MPa,均高于表5中的实验指标值。图10为在优化工艺参数下制备出的试样表面微观形貌图,可以看出,晶粒发育良好,基本无残留气孔,具有致密的微观结构。

| 图10 优化工艺参数下制备出的试样表面微观形貌图 Fig.10 The surface morphology of the 8YSZ ceramic prepared by adopting the optimized sintering process parameters |

(1)8YSZ陶瓷成型工艺参数的最终优化结果为:PVA的加入量为10%, 成型压力为10MPa,保压时间为30s。采用优化后的成型工艺参数,可压制出相对密度为54.9%的陶瓷坯体。

(2)8YSZ陶瓷烧结工艺参数的最终优化结果为:A3C3B2D1,即烧结温度1500℃,保温时间4h,升温速率5℃/min,烧结方式裸烧,各因素对指标的影响主次顺序为烧结温度>保温时间>升温速率>烧结方式。

(3)按照优化后的成型和烧结工艺参数烧结试样,可制备出相对密度为98.3%,抗弯强度为100.3MPa的8YSZ陶瓷。

| [1] | 韩敏芳, 彭苏萍. 固体氧化物燃料电池材料及准备[M]. 北京: 科学出版社, 2004. HAN Min-fang, PENG Su-ping. The Solid Oxide Fuel Cell Material and Preparation[M]. Beijing: Science Press, 2004. |

| [2] | TEKELI S, ERDOGAN M, AKTAS B. Influence of a-Al2O3 addition on sintering and grain grow behaviour of 8 mol% Y2O3-stabilised cubic zirconia(c-ZrO2)[J]. Ceramics International, 2004, 30(8): 2203-2209. |

| [3] | 刘小英,黄晓巍,陈静,等. MgO掺杂8YSZ陶瓷性能的研究[J]. 中国陶瓷, 2010, 46(2): 21-23. LIU Xiao-ying, HUANG Xiao-wei, CHEN Jing, et al. Study on the properties of MgO doped 8YSZ ceramics[J]. China Ceramics, 2010, 46(2): 21-23. |

| [4] | 周宏明,李淼磊,郭雁军,等. MnO2对8YSZ低温活化烧结及其性能的影响[J]. 中南大学学报, 2012, 43(4): 1254-1260. ZHOU Hong-ming, LI Miao-lei, GUO Yan-jun, et al. Effect of MnO2 activated sintering and properties of 8YSZ at low temperature[J]. Journal of Central South University, 2012, 43(4): 1254-1260. |

| [5] | 江虹,郭瑞松,任建勋. ZnO对8YSZ电解质材料的烧结性与电化学性能的影响[J]. 硅酸盐学报, 2010, 38 (8): 1434-1439. JIANG Hong, GUO Rui-song, REN Jian-xun. Effect of ZnO on 8YSZ electrolyte materials sintered property and electrochemical properties[J]. Journal of the Chinese Ceramic Society, 2010, 38(8): 1434-1439. |

| [6] | CHRISTEL L R, FLORENCE A, DELOGET C, et al. Dense yttria stabilized zirconia: sintering and microstructure[J]. Ceramics International, 2003,29:151-158. |

| [7] | LEE Shinn-Yih. Sintering behavior and mechanical properties of injection-molded zirconia powder[J]. Ceramics International, 2004,30:579-584 |

| [8] | 范基骏,范玉涛,陈荣民,等. 不同成型方法对纳米Y-TZP陶瓷烧结性能的影响[J]. 纳米加工工艺, 2006, 3(1): 32-35. FAN Ji-jun, FAN Yu-tao, CHEN Rong-min, et al. Influence of different forming methods on the sintering properties of nano Y-TZP ceramics[J]. Nano Machining Technology, 2006, 3(1): 32-35. |

| [9] | 胡玉燕,黄晓魏. 液相烧结8YSZ陶瓷的性能研究[J]. 硅酸盐通报, 2007, 26(6): 1178-1183. HU Yu-yan, HUANG Xiao-wei. Study on the properties of the liquid phase sintering of 8YSZ ceramics[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(6): 1178-1183. |

| [10] | 李洪峰, 俞泽民,金立国,等. 成型压力对ZrO2陶瓷力学性能的影响[J]. 哈尔滨理工大学学报, 2004, 9(6): 44-46. LI Hong-feng, YU Ze-min, JIN Li-guo, et al. The effect of molding pressure on the mechanical properties of ZrO2 ceramics[J]. Journal of Harbin University of Science and Technology, 2004, 9(6): 44-46. |

| [11] | 刘晓光,陈大明,仝建峰,等. 烧结温度对8%Y2O3-ZrO2陶瓷结构与性能的影响[J]. 材料工程, 2008, (4): 44-50. LIU Xiao-guang, CHEN Da-ming, TONG Jian-feng,et al. Effects of sintering temperature on microstructure and properties of 8%Y2O3-ZrO2 ceramic[J]. Journal of Materials Engineering, 2008, (4): 44-50. |

| [12] | 齐亚娥,张永胜,胡丽天. A12O3 /A12 O3-ZrO2 (3Y)层状纳米复合材料的制备与性能优化[J]. 材料工程, 2013, (2): 17-21. QI Ya-e,ZHANG Yong-sheng,HU Li-tian. Preparation and properties optimization of A12O3/A12O3-ZrO2(3Y) laminated nanocomposite[J]. Journal of Materials Engineering, 2013, (2): 17-21. |

| [13] | 任继文,彭蓓,张鸿海. 钇稳定氧化锆纳米粉体烧结工艺的研究[J]. 材料工程, 2009, (2): 38-42. REN Ji-wen, PENG Pei, ZHANG Hong-hai. Study on sintering process of yttrium stabilized zirconia nano powder[J]. Journal of Materials Engineering, 2009, (2): 38-42. |

2015, Vol. 43

2015, Vol. 43