文章信息

- 柳阳, 王东坡, 邓彩艳, 曹舒. 2015.

- LIU Yang, WANG Dong-po, DENG Cai-yan, CAO Shu. 2015.

- Ti-6Al-4V表面超声滚压制备Al2O3膜层的微观组织及性能研究

- Microstructure and Properties of Al2O3 Films on Ti-6Al-4V Using Ultrasonic Surface Rolling Processing

- 材料工程, 43(7): 8-13

- Journal of Materials Engineering, 43(7): 8-13.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.002

-

文章历史

- 收稿日期:2014-03-04

- 修订日期:2014-12-03

2. 天津大学 天津市现代连接技术重点实验室, 天津 300072

2. Tianjin Key Laboratory of Advanced Joining Technology, Tianjin University, Tianjin 300072, China

Al2O3陶瓷作为常见的陶瓷材料,既有普通陶瓷耐高温、耐磨损、耐腐蚀、高硬度等特点,又具备优良的化学稳定度等特性。因此,在航空航天、国防军工、机械、电子、医疗、化工等领域得到了广泛运用。但纯Al2O3陶瓷材料的韧性很差,这又制约了其优良性能的发挥和实际应用。金属材料具有良好的韧性、导热、导电性能,但密度大、硬度低、耐磨损及耐腐蚀性能相对较差。因此,以Al2O3作为增强体的金属基复合材料的研究与制备,成为当今开发Al2O3陶瓷材料的一大主题。国内外对于Al2O3膜的传统制备方法主要有气相沉积[1]、热喷涂[2, 3]、溶胶凝胶[4]及热化学反应法[5]等。近些年来,学者们又开发出许多新的制膜方法,如脉冲激光沉积[6, 7]和原子层沉积[8, 9, 10]。

超声冲击处理最初是一种旨在改善焊接接头疲劳性能的技术,在国内外得到了较快的发展和应用[11, 12, 13, 14, 15, 16, 17]。近年来,超声冲击处理技术已由单纯的焊后处理开始向改善金属工件表面和次表面性能[18, 19, 20, 21],即超声滚压处理,提高工件的耐蚀性能、耐磨性能及抗疲劳性能的方向发展。研究表明,超声滚压处理金属表面的过程中,在其表面引入了残余压应力、造成晶粒细化乃至纳米化[21]并提高了表面硬度。以上这些表面改性都为提高工件的耐蚀、耐磨以及疲劳性能作出了贡献。

本研究的目的在于使用超声滚压处理的方法,通过超声滚压球与Al2O3粉末和基体金属不断地高速撞击,将Al2O3嵌入基体Ti-6Al-4V合金中,形成一层Al2O3薄膜,以提高基体金属表面的耐磨耐蚀性能,同时基体金属与薄膜结合处具有超声滚压处理后的特性,如残余压应力层等,进一步提高表面改性效果。

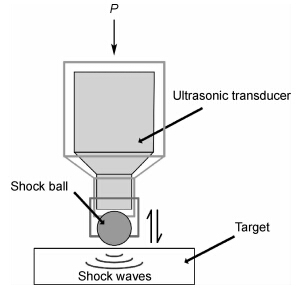

1 实验材料与方法实验所用设备为天津天东恒科技发展有限公司生产的超声滚压设备。超声滚压处理原理如图1所示。实验时,将超声滚压枪安装在立式铣床上,对其施加一定静压力,并实现超声滚压枪自动行走。超声滚压球材质为GCr15,直径为15mm。超声换能器输出端振幅为20μm,静压力为100N,滚压枪移动速率为185mm/min,滚压3遍,前两遍滚压枪步进量为0.6mm,第三遍步进量为0.4mm,使用压缩空气冷却。处理试样分为两组:1)超声滚压前,在工件表面附着一层粒度为1μm的Al2O3粉末;2)无Al2O3粉末。

| 图1 超声滚压处理原理图 Fig.1 Schematic of USRP | |

实验所需材料为板状退火轧制态Ti-6Al-4V合金,其抗拉强度为1043MPa,屈服强度为1036MPa,工件尺寸为150mm×30mm×3mm。表面和截面形貌、微观组织及能谱(EDS)通过S4800扫描电子显微镜测得。X射线衍射图谱和残余应力利用D/max 2500 V/PC X射线衍射仪测量,测试点位于试块中心点。采用电解抛光逐层剥除法测定残余应力沿板厚度方向的分布曲线,并对测量值进行修正。电解抛光液为5%高氯酸+95%冰醋酸,电解电压30V。表面三维轮廓及粗糙度由NT9300光学干涉仪测量。采用MHV-2000显微硬度仪测量硬度。

2 结果与讨论 2.1 超声滚压制Al2O3膜层的显微结构及成分分析图2为加入Al2O3粉末超声滚压前后Ti-6Al-4V合金的扫描电镜照片及其元素分析。由图2(a)可见,超声滚压处理前Ti-6Al-4V合金表面凹凸起伏均匀,且Al和V含量符合Ti-6Al-4V合金中规定的比例。由于试样表面有轻微氧化,故成分中有一定的O元素。由图2(b)可以看出,经加入Al2O3粉末超声滚压处理后,凹凸起伏被压平,表面变得光滑。图2(c)为(b)图的局部放大图。从图中可以看到,试样表面已形成一层不同于金属表面的膜层。其中亦可看到微裂纹和孔洞。经加入Al2O3粉末超声滚压处理后试样的元素成分如图2(b)所示,可见表层中V元素比例相对于Ti没有变化,Al和O元素比例大幅增加,并新增了Fe元素。其中增加的Al元素和O元素来自超声滚压时加入的Al2O3粉末,Fe元素来自超声滚压球的损耗。

|

图2 加入Al2O3粉末超声滚压前后试样表面的扫描电镜照片及元素分析 (a)滚压前;(b)滚压后;(c)图2(b)的放大图 Fig.2 Surface morphologies and components of samples before and after USRP with Al2O3 (a)before USRP;(b)after USRP;(c)the larger version of figure 2(b) | |

图3为超声滚压前后试样的XRD图谱。由图3可知,经超声滚压处理后,试样的衍射峰变宽,这与很多学者之前关于超声滚压等机械表面处理所得到内部位错密度增加乃至晶粒细化等结果的表现一致[21]。同时,超声滚压处理后的衍射峰向左偏移,表面试样内部存在一定的残余压应力。关于残余压应力,将在后文中重点予以介绍。除了衍射峰的宽化和偏移外,还可以明显地看到超声滚压处理后的试样表面出现了新的物相,即Al2O3。这说明附着在试样表面的Al2O3粉末经超声滚压处理后,已进入了试样表层,且含量比例可观。

| 图3 超声滚压前后试样表面的XRD图谱 Fig.3 XRD patterns of samples before and after USRP | |

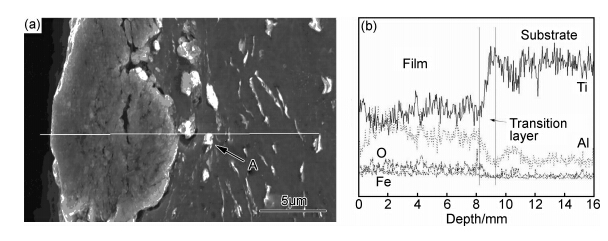

图4所示为加入Al2O3粉末超声滚压处理后试样截面的扫描电镜照片及线能谱。由图4(a)可以看出在试样表层出现一层7μm左右厚的灰色区域,经能谱分析可知其中含有大量的Al元素,结合图3的XRD图谱,可知其中含Al物相为Al2O3。同时,灰色区域也含有与Al含量相当的Ti元素。这说明灰色部分并不是单纯的Al2O3,而是Al2O3与基体表面经超声滚压球高频高速撞击而形成的混合物。由图4(b)可知,在灰色区域与基体之间存在1μm左右的过渡区域。由此再向试样内部,可见结合处附近的基体金属发生塑性变形。这是由于超声滚压处理时,超声滚压球所携带的动能被试样以冲击波的形式吸收并传入试样内部,当此冲击波产生的应力大于金属材料的Hogoniu 弹性极限时,塑性变形即可发生,晶粒内部亦会产生大量位错。随着超声滚压的进行,位错开始滑移、堆积,形成位错墙,发生位错缠结,并形成很多不规则的位错胞[21, 22],进而晶粒细化;距表层越远,受超声滚压影响越小,晶粒变形程度也越小。由图4(a)可看出A处白色颗粒不同于基体塑性变形的白色长条,经能谱分析得知其成分主要为Al和O,说明部分Al2O3粉末已在超声滚压球高频高速的撞击过程中被嵌入基体内部。Al2O3膜层致密程度不一,表层较为致密,而与基体结合处则能看到裂纹。这是由于超声滚压处理中没有加热过程,即处理中没有材料大范围的融化,但在高速撞击过程中被撞击部位会产生微小的高温区域,所以膜层区域是Al2O3与基体材料的混合物。

| 图4 加入Al2O3粉末超声滚压处理后试样截面的扫描电镜照片(a)及线能谱(b) Fig.4 Morphology of cross-sectional microstructure of sample after USRP with Al2O3 (a) and line analysis of elements(b) | |

图5所示为超声滚压处理前后试样的3D表面轮廓。由图5(a)可见,原始表面凹坑明显、尖锐,表面粗糙度为3.44μm。经超声滚压处理后,试样表面起伏平缓,无明显尖锐凹坑,加入Al2O3粉末的试样表面粗糙度为1.74μm,降低至超声滚压处理前的50%;未加入Al2O3粉末的试样表面粗糙度为1.57μm,降低至超声滚压处理前的46%。这是由于超声滚压处理过程中,滚压球在换能器输出端和试样之间充分振动,其所携带的动能随着与试样的高速撞击,使试样表层发生塑性变形[23]。随着滚压球对试样的连续撞击,表观上讲,试样表面尖锐的高低起伏也就随之被压平。由以上结果可以看出,在超声滚压处理过程中加入Al2O3粉末没有对改善表面粗糙度的效果产生较大影响。

| 图5 超声滚压处理前后试样表面的三维轮廓图 (a)母材;(b)加入Al2O3粉末超声滚压处理;(c)超声滚压处理 Fig.5 3D topographies of samples before and after USRP (a)base material;(b)USRP with Al2O3;(c)USRP | |

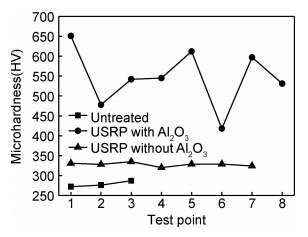

图6所示为超声滚压处理后试样的表面显微硬度。由图6可见,加入Al2O3粉末超声滚压处理后试样的表面硬度平均值从初始的HV278,提高到HV550,提高了98%;相对于单纯超声滚压处理后的试样提高了68%。加入Al2O3粉末后超声滚压处理大幅提高了试样的表面硬度是因为表面经超声滚压处理,Al2O3嵌入到在基体表层所致。从图6中还可以看到,经加入Al2O3粉末超声滚压处理后试样的表面显微硬度有很大波动。这是由于对于显微硬度测试,为保证测量精度,压痕不应小于20μm;又因为压头角度为136°,为保证压痕深度20μm以上,压头压入试样的深度则大于4μm。本实验中超声滚压处理后试样表层的Al2O3薄膜最薄处接近5μm,此处的显微硬度受超声滚压处理后的基体影响很大,故相比于均值HV550会下降很多,但由于基体受超声滚压处理后存在晶粒细化,硬度亦会升高,所以此处硬度仍保持在HV400以上。对于表面显微硬度为HV650的测试点,是因为此处Al2O3薄膜厚度较大,Al2O3对此处显微硬度的贡献更大。这说明了膜层具有一定的连续性,但厚度并不均匀。由于超声滚压处理过程中,滚压球在超声换能器输出端和工件之间高速撞击,这个过程虽然有超声换能器输出端振幅和超声滚压静压力可对其进行控制,但仍无法精确控制超声滚压球的撞击,即相邻撞击之间的时间间隔和撞击时超声滚压球的速率在一定范围内都是随机的[11],即造成了制备的Al2O3薄膜厚度有一定程度的波动。另一方面,超声滚压球撞击工件的频率一般高于3kHz[24],与它对应的超声滚压枪移动速率为185mm/min,相当于1mm的区域有至少1000次撞击。故Al2O3薄膜是连续性。

| 图6 超声滚压处理前后试样的表面显微硬度 Fig.6 Surface micro hardness of samples before and after USRP | |

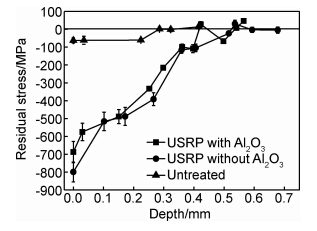

由图7可见,未经超声滚压处理的试样,由于机械加工的原因,表面存在较小且较浅的残余应力场。经超声滚压处理的试样,压缩残余应力最大值为-799MPa,且处于试样表面,压缩应力层深度为520μm左右。而加入Al2O3粉末经超声滚压处理的试样,压缩残余应力最大值为-687MPa,同样处于试样表面,压缩应力层深度为420μm左右。这说明在加入Al2O3粉末后进行超声滚压处理会略微降低单纯超声滚压处理对试样残余压应力场的作用,但前者的残余压应力场仍然非常可观。表面残余压应力场的形成是由于在超声滚压处理过程中,超声滚压球在换能器输出端和试样之间充分振动,超声滚压球携带着大量的动量。当超声滚压球撞击试样时,其所携带的动量被试样以冲击波的形式吸收并传入试样内部,当此冲击波产生的应力大于金属材料的Hogoniu 弹性极限时,发生塑性变形[21, 23],而弹性变形在超声滚压处理过后,部分转化为残余应力。

| 图7 超声滚压处理前后试样的残余应力分布 Fig.7 Residual stress distribution of samples before and after USRP | |

(1)在Ti-6Al-4V合金表面附着一层Al2O3粉末对其进行超声滚压处理,可在基体Ti-6Al-4V合金表面形成一层7μm左右的Al2O3膜层,并存在1μm左右的过渡区域。

(2)经加入Al2O3粉末的超声滚压处理,大幅提高了试样的表面硬度,平均值达到了HV550。相对于原始状态的HV278,提高了98%;相对于单纯超声滚压处理后试样的HV327,提高了68%。

(3)经加入Al2O3粉末的超声滚压处理和单纯超声滚压处理,试样表面粗糙度由原始的3.44μm分别降低至1.74μm和1.57μm,降低了50%左右;表面残余应力场与单纯超声滚压处理造成的残余应力场相比,略微有些降低,最大压应力由-799MPa降为-687MPa,均位于最表层,残余压应力深度由520μm降为420μm。

(4)加入Al2O3粉末的超声滚压处理后的试样,即利用表面Al2O3的加入进一步提高其表面硬度,又保留了超声滚压处理的效果。

| [1] | EDLMAYR V,MOSER M,WALTER C, et al. Thermal stability of sputtered Al2O3 coatings[J]. Surface & Coatings Technology, 2010, 204(9-10): 1576-1581. |

| [2] | SARAFOGLOU C I, PANTELIS D I, BEAUVAIS S, et al. Study of Al2O3 coatings on AISI 316 stainless steel obtained by controlled atmosphere plasma spraying (CAPS)[J]. Surface & Coatings Technology, 2007, 202(1): 155-161. |

| [3] | 郭瑞,梁波,赵晓兵,等.等离子喷涂Al2O3涂层的电击穿机理[J].航空材料学报,2014,34(5):43-48. GUO Rui, LIANG Bo, ZHAO Xiao-bing, et al.Electrical insulating properties of plasma sprayed Al2O3 coating[J]. Journal of Aeronautical Materials, 2014, 34(5): 43-48. |

| [4] | 刘毅,魏世丞,童辉,等.热喷涂制备吸波涂层的研究进展[J].材料工程,2014, (9):106-112. LIU Yi, WEI Shi-cheng, TONG Hui, et al. Process in research on microwave absorbing coatings prepared by thermal spraying technology[J]. Journal of Materials Engineering, 2014, (9): 106-112. |

| [5] | 王强,孙志华,詹中伟,等.磷酸三乙酯对铝合金阳极氧化膜溶胶凝胶封闭性能的影响[J].航空材料学报,2014,34(3):48-56. WANG Qiang, SUN Zhi-hua, ZHAN Zhong-wei, et al. Effect of triethyl phosphate on performance of anodized aluminum alloy with sol-gel sealing[J]. Journal of Aeronautical Materials, 2014, 34(3): 48-56. |

| [6] | 刘敏,高晓丽,徐杨,等.激光熔覆方盛非光滑表面磨粒磨损性能的研究[J].材料工程,2013,(12):32-36. LIU Min, GAO Xiao-li, XU Yang, et al. Research on abrasive wear properties of bionic non-smooth coating by laser cladding[J]. Journal of Materials Engineering, 2013, (12): 32-36. |

| [7] | HAN Y C, KIM E, KIM W, et al. A flexible moisture barrier comprised of a SiO2-embedded organic-inorganic hybrid nanocomposite and Al2O3 for thin-film encapsulation of OLEDs[J]. Organic Electronics, 2013, 14(6): 1435-1440. |

| [8] | DING S J, CHEN H B, CUI X M, et al. Atomic layer deposition of high-density Pt nanodots on Al2O3 film using (MeCp)Pt(Me)3 and O2 precursors for nonvolatile memory applications[J]. Nanoscale Research Letters, 2013, 8: 80. |

| [9] | EDY R, HUANG X, GUO Y, et al. Influence of argon plasma on the deposition of Al2O3 film onto the PET surfaces by atomic layer deposition[J]. Nanoscale Research Letters, 2013, 8:79. |

| [10] | SEGUINI G, CIANCI E, WIEMER C, et al. Si surface passivation by Al2O3 thin films deposited using a low thermal budget atomic layer deposition process[J]. Applied Physics Letters, 2013, 102(13): 1603-1607. |

| [11] | STATNIKOV E, KOROLKOV O V, VITYAZEV V N. Physics and mechanism of ultrasonic impact[J]. Ultrasonics, 2006, 44: 533-538. |

| [12] | 王东坡,霍立兴,张玉凤,等.超声冲击法改善LF21铝合金焊接接头的疲劳性能[J].中国有色金属学报,2001,11(5):754-759. WANG Dong-po, HUO Li-xing, ZHANG Yu-feng, et al. Fatigue properties improvement of welded joints for LF21 aluminum alloy by ultrasonic peening method[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 754-759. |

| [13] | 黄丽婷, 陈明和, 谢兰生,等. 超声冲击载荷对CP3钛合金焊接接头残余应力的影响[J]. 航空材料学报, 2014, 34(1): 52-55. HUANG Li-ting, CHEN Ming-he, XIE Lan-sheng, et al. Influence of ultrasonic impact load on residual stresses distribution of welded joints for CP3 titanium alloy[J]. Journal of Aeronautical Materials, 2014, 34(1): 52-55. |

| [14] | 王东坡,尹丹青.超声冲击法提高T型焊接管接头疲劳性能[J].天津大学学报,2006,39(6):757-762. WANG Dong-po, YIN Dan-qing. Improvement of fatigue performance of welded T-shape tubular joint by ultrasonic peening[J]. Journal of Tianjin University, 2006, 39(6): 757-762. |

| [15] | 王东坡,周达.超声冲击法提高焊接接头疲劳强度的机理分析[J].天津大学学报,2007,40(5):623-628. WANG Dong-po, ZHOU Da. Mechanism analysis of fatigue strength improvement of welded joint by ultrasonic peening method[J]. Journal of Tianjin University, 2007, 40(5): 623-628. |

| [16] | RODOPOULOS C A, PANTELAKIS S G, PAPADOPOULOS M P. The Effect of ultrasonic impact treatment on the fatigue resistance of friction stir welded panels[J]. Journal of Materials Engineering and Performance, 2009, 18(9): 1248-1257. |

| [17] | CHAISE T, LI J N, LIAS D, et al. Modelling of multiple impacts for the prediction of distortions and residual stresses induced by ultrasonic shot peening (USP)[J]. Journal of Materials Processing Technology, 2012, 212(10): 2080-2090. |

| [18] | 王婷,王东坡,沈煜,等.超声表面滚压加工参数对40Cr表面粗糙度的影响[J].天津大学学报,2009,42(2):168-172. WANG Ting, WANG Dong-po, SHEN Yu, et al. Effect of ultrasonic surface rolling processing parameters on 40Cr surface roughness[J]. Journal of Tianjin University, 2009, 42(2): 168-172. |

| [19] | 刘宇,王立君,王东坡,等.超声表面滚压加工40Cr表层的纳米力学性能[J].天津大学学报,2012,45(7):656-661. LIU Yu, WANG Li-jun, WANG Dong-po, et al. Nano mechanical properties of 40Cr surface layer after ultrasonic surface rolling processing[J]. Journal of Tianjin University, 2012, 45(7): 656-661. |

| [20] | ZHANG T, WANG D, WANG Y, et al. Surface alloying method of ultrasonic shot peening on iron surface[J]. Applied Surface Science, 2013, 265: 671-676. |

| [21] | WANG T, WANG D P, LIU G, et al. Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J]. Applied Surface Science, 2008, 255(5): 1824-1829. |

| [22] | 陈国清,田唐永,张新华,等.Ti-6Al-4V钛合金陶瓷湿喷丸表面强化微观组织与疲劳性能[J].中国有色金属学报,2013,23(1):122-127. CHEN Guo-qing, TIAN Tang-yong, ZHANG Xin-hua, et al. Microstructure and fatigue properties of Ti6Al4V titanium alloy treated by wet shot peening of ceramic beads[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 122-127. |

| [23] | DAI F Z, LU J Z, ZHANG Y K, et al. Effect of initial surface topography on the surface status of LY2 aluminum alloy treated by laser shock processing[J]. Vacuum, 2012, 86(10): 1482-1487. |

| [24] | MORDYUK B N, LEFIMOV M O, GRINKEVYCH K E, et al. Structure and wear of Al surface layers reinforced with AlCuFe particles using ultrasonic impact peening: effect of different particle sizes[J]. Surface & Coatings Technology, 2011, 205(23-24): 5278-5284. |

2015, Vol. 43

2015, Vol. 43