文章信息

- 龚坚, 罗海文. 2015.

- GONG Jian, LUO Hai-wen. 2015.

- 新能源汽车驱动电机用高强度无取向硅钢片的研究与进展

- Progress on the Research of High-strength Non-oriented Silicon Steel Sheets in Traction Motors of Hybrid/Electrical Vehicles

- 材料工程, 43(6): 102-112

- Journal of Materials Engineering, 43(6): 102-112.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.06.016

-

文章历史

- 收稿日期:2014-12-26

- 修订日期:2015-03-15

新能源汽车是汽车未来发展的必然趋势,它包括混合动力汽车(Hybrid EV)和电动汽车(EV),而这两种汽车都需要将电池的电能通过驱动电机转换为汽车行驶的动能。驱动电机系统是新能源车三大核心部件之一。电机驱动控制系统是新能源汽车车辆行驶中的主要执行结构,其驱动特性决定了汽车行驶的主要性能指标,它是电动汽车的重要部件。因此,驱动电机将和现在广泛使用的燃油发动机一样重要。无取向硅钢片作为驱动电机的关键材料,其性能又影响了驱动电机的驱动特性和服役表现[1, 2, 3]。由于日本在新能源汽车方面处于全球领先位置,与其驱动电机配套的无取向硅钢片已经可以工业化生产,且生产技术趋于成熟。但是这一关键材料在我国尚不能够工业化生产,需要未雨绸缪地积极研发。因此,本文介绍了新能源汽车用驱动电机的类型和特点及其对无取向硅钢片的要求,日本各大钢铁公司关于驱动电机用硅钢片的生产技术的相关专利内容,最终借助于热力学计算工具详细分析了专利文献中报道的各种生产技术路线,提出了最可能实施的技术路线。

1 汽车用驱动电机特点和类型汽车用驱动电机不同于一般工业用电机,由于其布置空间有限,必须根据具体产品进行特殊设计以达到小型化的目的,这就要求电机的功率密度要显著高于其他工业电机;工作温度变化大(-40~105℃),工作时期振动剧烈,要求高的可靠性以保证乘车者安全,多采用为水冷;能够实现精确的力矩控制,动态性能较好。具体来说,电机驱动系统工况复杂,可以说是随机变化的。车辆的启动、加速、制动、停车、上坡、下坡、转弯、变道等是随机的;而在HEV 中,又存在多种工作模式如电机启动发动机、电机驱动、电机发电、电机制动能量回馈等,且电机具体工作于何种模式也是随机的,这就要求电机具有如下特点[4, 5, 6]:转矩、功率密度大,即在减小电机体积的同时,电机还要有足够的转矩和功率;电机工作速域宽,以适应车辆的启动、加速、负荷爬坡、频繁起停等复杂工况;系统效率高,提高电驱动系统的效率是提高汽车续航里程和经济型的重要手段;系统适应环境能力强,要防水、防尘、防震,具有良好的环境适应性和高可靠性;电磁兼容性好,避免和减小驱动系统对其他电器的影响;性价比高,即在保证性能的前提下,造价不能太高。电动汽车最早采用的是直流电机系统,特点是成本低、控制简单,但质量大,需要定期维护。随着电力电子技术、自动控制技术、计算机控制技术的发展,三相交流感应电机、永磁同步电机和开关磁阻电机显示出比直流电机更为优越的性能,目前已逐步取代了直流电机控制系统。各种驱动电机系统的基本性能比较见表1[7]。其中,异步电机主要应用在纯电动汽车(包括轿车及客车),永磁同步电机主要应用在混合动力汽车(包括轿车及客车)中,开关磁阻电机目前主要应用在客车中。目前在混合动力轿车中采用的基本都是永磁同步电动机,永磁同步驱动是未来的发展方向,主要因其能在控制方式上可实现数字化,在结构上可实现电机与齿轮箱的一体化。日本丰田公司的PRIUS 采用的永磁同步电动机功率已达到了50kW,新配置的SUV 车型所用电机功率达到了123kW。永磁电机具有效率高、比功率大、功率因数高、可靠性高和便于维护等优点,采用矢量控制的变频调速系统,可使永磁电动机具有宽广的调速范围,因此,丰田和本田国际汽车制造商以及一汽、东风、长安、奇瑞等国内厂商均在其电动汽车中采用了永磁电机方案,推动了车用电机向永磁化方向发展。尤其是采用了稀土永磁材料的稀土永磁电机,不仅效率高,而且结构简单、运行可靠、体积小、质量轻。它既可达到传统电励磁电机所无法比拟的高性能。根据电动汽车、混合动力车车型的开发应用年代,日本的产业水平与市场偏好、成本核算等方面考虑,先采用感应电机,而近几年来在批量生产的日本电动汽车车型上以采用永磁同步电机为主流。

2 汽车用驱动电机与无取向电工钢片性能之间的关系随着我国新能源汽车用驱动电机系统将朝着永磁化、数字化和集成化方向发展。目前某些关键材料(如高性能硅钢片、绝缘材料)和关键元器件(如IGBT、DSP 芯片)依然主要依靠进口。作为制造电机铁心的材料,电工钢带是使用最普遍的重要磁性材料,是车用电机高效、高功率密度的保障。日本新日铁、住友金属生产的电工钢带已用在混合动力驱动电机上,我国宝钢集团在“863”课题支持下,从2008 年起开展了电动汽车驱动电机用电工钢带研发,并已申请公开了一项专利。武钢正在进行高强度无取向电工钢的工业试验,钢铁研究总院已开始在实验室通过模拟薄板坯连铸连轧技术试制高强度无取向电工钢。

驱动电机的功率(转矩)、效率和寿命都与所用的无取向电工钢片有很大关系,尤其是电机转子所用的无取向电工钢片,磁性能决定了电机的转矩和效率;如图1所示,电工钢片铁损越低而电机效率越高,而磁感增大导致电机转矩增加;同时力学性能决定了定子和转子的加工精度、服役承载强度和最大转速。

因此新能源汽车的驱动电机对所采用的电工钢片有如下要求[9]:(1)为了良好的驾驶体验,电机需要提供高扭矩用于启动,要提高扭矩必须提高驱动电流和所用电工钢的磁感;(2)要提高能源转换效率,在最经常使用的驾驶模式下电机效率在一般在85%~93%,要求电机所用电工钢片具有优秀的磁性能,即中低磁场下的高磁感和高频下的低铁损;(3)高行车速度需要电机转子高速运转(6000~15000r/min),要求所使用的电工钢片具有足够高的强度抵抗离心力;这就要求使用高强度电工钢;特别是对于永磁驱动电机,磁极镶嵌于转子之中,因此保证转子的强度至关重要;(4)缩小转子和定子之间的间隙可有效提高磁通密度,这要求电工钢薄片具有良好的冲片性;(5)在汽车使用周期内,处于服役期的高速旋转的电工钢片不能发生疲劳破坏,即高的疲劳寿命。

综上所述,新能源汽车EV或HEV的驱动电机所用的电工钢片,既是要求磁性能的功能材料,也是要求强度和疲劳性能的结构材料,因此是具有高技术附加值的、结构性能和功能性能复合的钢铁材料。

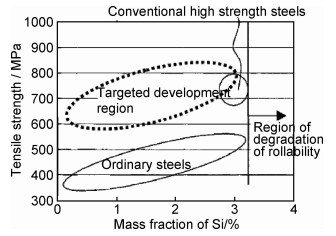

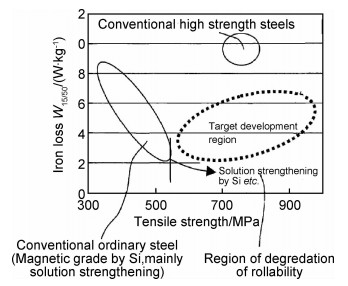

3 驱动电机用高强度无取向电工钢片电机所用的电工钢片成分通常都是超低碳、氮(质量分数均小于50×10-6)和高硅,有时还需要加入高Al含量来保证其优异的磁性能特别是低的铁损。驱动电机要求的电工钢片要较传统无取向电工钢强度高200MPa以上,并且提高强度同时还需保证不能损害其优良的磁性能。驱动电机用电工钢片的磁性能要求并不是很高,通常现有的如50W230和35W210等高牌号无取向硅钢或者高效电机类无取向硅钢如35WH230和50WH300等这类牌号的成分体系就可以满足磁性能的要求[9],因此开发此类钢的关键,就是在高Si+Al含量的无取向硅钢成分体系下,如何大幅度提高强度而不会恶化磁性能。传统磁性硅钢通过Si的固溶强化提高强度同时降低铁损,但最多只能提高至550MPa左右,更高Si含量导致不可轧制,如图1所示[10],同时高Si导致磁感下降。通常的高强结构钢多采用固溶和析出等多种强化机制,可有效提高强度,但其磁性能差。因此需要通过多种强化机制提高无取向电工钢强度,如图2所示[10]。由于电工钢的超低碳含量以及冷轧后需进行再结晶退火,一般情况下无法通过相变和位错强化机制进行强化,而电工钢产品为了防止磁滞时效,其碳、氮含量均很低(通常质量分数在50×10-6内),因此也无法进行间隙原子固溶强化。因此可行的强化机制只有代位原子固溶强化和析出强化。日本从1980 年起开始研究高强度无取向电工钢,代表厂家主要为新日铁、JFE 和住友金属[11]。由于最终采用的强化技术路线涉及各公司的商业机密,因此很少有这方面的详细研发报告发表,取而代之的是这三家公司在其本国或是其他国家申请了逾百篇高强度无取向电工钢专利,这些专利大多是为了覆盖和掩盖其真实的工艺技术而设立的,因此需要结合科学规律详细分析对这些专利文献,发现它们所遵循的研发思路的,下面分别详细讨论。

新日铁在1990 年以前公开的专利中主要采用Si,P,Mn,Ni的固溶强化,但有时也会用到Cr,Mo,Cu,Ti 等其他合金元素,并且为达到高强度一般会适当控制成品板晶粒尺寸。Cr 可以有效降低高频铁损,同时有降低应力敏感性的作用[12]。无取向电工钢中固溶的Ti,有增强{111}面织构的作用,从而有助于提高强度[13]。主要采用固溶强化的各专利的典型成分、工艺及产品性能如表1 所示。由表1可见其采用的主要强化手段是P,Mn,Ni 等元素的固溶强化[14],我们推测其实际成分(质量分数)应该是0.1%P-1%Mn-2%Ni-1%Cr左右。P 虽为固溶强化效果很好的元素,但其易在晶界偏聚引起钢板脆裂,对此新日铁提出了几种解决方案:一种是将P 的含量控制在小于0.1%,将B 的含量控制在10×10-6~70×10-6,并采用更低的退火温度(750~800℃)[15];另一种方法是使热轧板在热轧结束到卷取开始这段时间的平均冷速大于100℃/min,并使卷取温度小于650℃,卷取后到300℃的冷 速大于100℃/h[16];还有一种是使卷取温度小于550℃,并使热轧板的再结晶率<60%,且热轧板再结晶部分的平均晶粒直径<60μm[17]。

新日铁于2002 年11 月公布的高强度硅钢片HST系列,有0.50,0.35mm和0.20mm三个规格,其典型磁性能和屈服强度[7],如图3所示。0.2mm和0.5mm厚度屈服强度在780MPa级别是其W10/400分别只有38W/kg和52W/kg;而0.35mm厚度屈服强度570MPa级别的W10/400为30W/kg。图中也将其与高效电机用0.35mm和0.50mm的高效无取向硅钢的性能进行了比较,由此可见,在同样的厚度规格情况下,磁性能虽然略有下降,但是屈服强度大约提高了一倍以上,材料的抗变形能力显著增强,实现了预期目的。

| Patent No | Mass fraction of alloying element / % | Process parameter | Property |

| JP S62-256917 [18] | <0.005C,2.1-3.4Si,<0.8 Al,0.5-3.3 Mn+Ni,0.05-0.19P,<0.006B | Soaking temp of slab:1150℃; Thickness of hot rolled and cold rolled strip:2.0mm and 0.5mm; Annealing: 820℃×1min | σb=660-690MPa,A=25%-30%, P5/1000=40-43W/kg B50=1.65-1.69T |

| JP H1-162748 [19] | 2.95-3.13Si,0.55-0.65 Al,0.1-1.5Mn,1.06-2.5Ni,<1.54Cr,0.3-0.5Mo,0.03-0.3 Cu,0.0015-0.005B | Thickness of hot rolled and cold rolled strip:1.8mm and 0.5mm. Grain size after annealing: 19-25μm | σs=600-630MPa,σb=690-730MPa, A=25%-30%,P15/50=6.1-6.5W/kg B50=1.63-1.65T |

| JP 2011-184787[20] | 0.003C,3Si,0.75Al,0.24-2.2Mn,<2.6Ni,2-6.2Cr,0.03P | Thickness of cold rolled strips: 0.2mm; Annealing: 750℃×20s | σs=609-679MPa,σb=712-776MPa, A=29%-32%,P15/50=4.3-4.5W/kg P10/1000=38-44 W/kg,B50=1.58-1.65T |

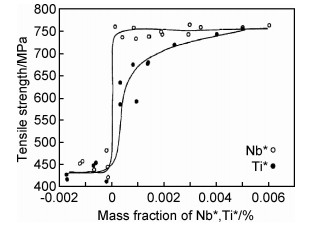

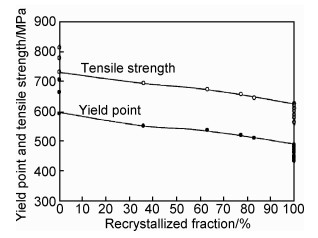

由于过去的固溶强化往往含有昂贵的金属镍,导致合金成本显著上升,而且固溶强化增加了轧制前的强度,使得轧制难度增大,因此住友金属在2011年的美国专利[21]中提出了向无取向硅钢中加入Nb,Ti,V,Zr这一类的微合金元素的方法,一方面形成细小碳化物粒子通过析出强化提高强度,另一方面是通过固溶Nb抑制退火时的再结晶,使得再结晶分数不超过90%,保留了部位冷加工位错等缺陷使得强度不会因再结晶显著下降,他们详细研究了固溶Nb和Ti对退火后抗拉强度的影响,如图4所示。其中固溶Nb*和Ti*的摩尔分数指的是钢中的Nb和Ti被碳和氮固定后剩下的固溶在基体中的量,根据化学当量比按下式计算: Nb*=Nb/93-C/12-N/14和固溶Ti *=Ti/48-C/12-N/14。由图4可知,当Nb含量超过化学当量比后,其对强度的贡献急剧增加然后趋于饱和;而Ti含量超过化学当量比后,抗拉强度随着过剩Ti含量逐步增加。退火时的再结晶分数对屈服和抗拉强度也有显著影响,如图5所示。当再结晶分数不超过90%时,其强度下降幅度为50~100MPa,而当再结晶完全完成时,强度急剧下降;因此需要通过退火温度、钢 中固溶Nb含量来控制退火时的再结晶分数,使得材料不能发生完全的再结晶,根据这一技术所开发的SXRC系列高强度无取向硅钢的性能如表2所示[22],在普通无取向硅钢的高频铁损范围内强度显著提高1倍以上,但这一性能指标与图3中的新日铁产品牌号相比,铁损相差较大。但是住友金属采用了不同的设计思路,认为在不损害电工钢的压延加工性的前提下,可以采用位错强化手段。虽然位错强化导致钢的铁损会增大。但是,转子比定子用硅钢片容许铁损要大很多。这是因为电机的能量效率主要受定子铁损支配,而转子铁损的影响很小。永磁同步电机的转子用电工钢的铁损水平,可以根据抑制由焦耳热引起的永磁体热退磁来设计。 因此,作为转子用电工钢的强化采用位错强化非常适用,工艺简单易行,成本经济。新日铁 在2005年起也有了类似的专利,通过析出Cu或者Nb的碳氮化物来延迟再结晶,并控制再结晶率,实现强度与铁损之间的平衡[23, 24]。

| Grade | Thickness/mm | Magnetic property | Mechanic property | ||

| W10/400/kg-1 | Yield strength(RD/TD)/MPa | Tensile strength(RD/TD)/MPa | |||

| SXRC | 690MPa | 0.35 | 46 | 659/705 | 768/766 |

| 0.27 | 49 | 761/834 | 842/851 | ||

| 780MPa | 0.35 | 51 | 743/807 | 833/855 | |

| 0.50 | 53 | 724/779 | 818/837 | ||

| Conventional JIS 35A230 | Cold rolled | 0.35 | 106 | 1084/1140 | 1122/1140 |

| Annealed | 0.35 | 17 | 336/348 | 464/472 | |

| RD: Rolling direction; TD: Transverse direction | |||||

1990 年之后,新日铁公开的专利中开始用到其他强化方式。在固溶强化的基础上同时采用Nb,Zr,Ti,V 碳氮化物析出强化[25, 26, 27, 28]。一般来说,为了防止碳氮化物严重恶化磁性能,专利中对这些元素的含量都有严格的要求。另外,添加Ni 会增加钢的成本,许多专利中选择不加Ni。各种碳氮化物的强化效果也不尽相同,久保田猛认为Zr 的碳氮化物与其他的碳氮化物相比,析出强化效果大,同时对磁性能的劣化较小[25]。有田吉宏、村上英邦、松本穰等指出,NbC 通常与MnS 复合析出,当Mn 含量满足[%Mn]≤0.6-10×[%C]时,有利于NbC 细小密集析出,增强抑制晶粒长大的作用,从而获得高的强度和韧性 [26]。最近十年新日铁专利转向了Cu 金属相的析出强化[29, 30]。Cu 金属相降低饱和磁通密度的作用很小,而且与碳氮化物相比,对磁畴壁移动的阻碍作用较小[27]。采用Cu 金属相的析出强化时,可以通过控轧控冷,使冷轧之前Cu 金属相不析出,或不过多地析出,或控制其析出状态,从而使热轧板或常化板不至于特别大地硬化和脆化,这样就比较容易冷轧,也减少了冷轧时轧裂的发生。在冷轧之后的退火及其冷却过程中,也可通过控制退火温度和冷速,从而抑制Cu 金属相的析出。用户将成品板冲片后,再经时效退火处理,使Cu 金属相析出,从而获得高的强度。这样,在时效退火之前,钢板一直是处于一个相对“软质”的状态,冷轧及其冲片过程中的成材率相对较高。为了防止Cu 金属相严重恶化磁性能,专利中一般都对Cu 金属相的尺寸、密度做出规定。

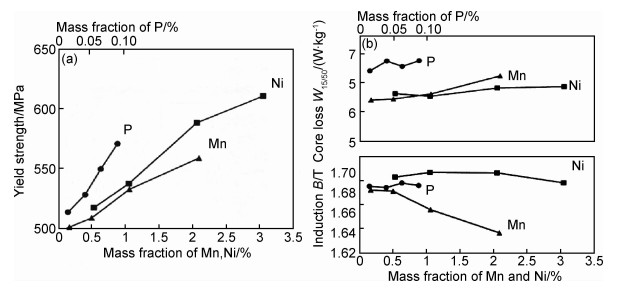

4 关于实际应用的高强度无取向硅钢强化方法的分析及未来技术发展趋势虽然我们由上述新日铁、住友金属关于这一产品的性能变化推测了该公司的日本几大钢铁公司究竟在工业化生产的高强无取向电工钢中采用了何种强化方法,其细节作为商业机密都进行了严格保护。虽然几大钢铁公司都申请了很多相关专利,但涉及众多强化手段,包括P,Mn,Ni的固溶强化、微合金元素(Ti,Nb,V,Zr)等析出强化和Cu的时效强化以及不完全再结晶的位错强化。其中Ni,P,Mn等元素固溶强化是最早提出的,由于这三个元素固溶强化效果显著同时对磁性能的恶化最小,如图6所示,其中P的固溶强化效果最好,Ni其次,Mn最小;而对于磁性能而言,增加Ni含量提高磁感降低铁损,效果最好;P略微增加铁损而Mn降低磁感。据信新日铁是通过这三个元素结合的固溶强化开发出了图3所示的高强度无取向硅钢系列[31]。

但是由于Ni的合金成本高昂,P容易导致冷脆需要特别的工艺处理,从最近各大日本钢铁公司的研发趋势看,正在积极研究其他强化手段来代替。我们注意到新日铁与住友金属两大公司近年来刚刚合并后,其给出的关于高强无取向硅钢的产品性能如表3所示,可以看出表3所给出的在同一强度级别下的磁性能更接近表2中住友产品的水平,但要略好一些,但和最初图3所示的新日铁最初开发的薄规格高强度无取向硅钢牌号的磁性能水平相比,实际上磁性能和强度都是下降的。这表现在一方面将最初的屈服强度改变为抗拉强度来定义强度水平;二是如0.35mm厚度590MPa强度水平下,其高频铁损磁性能W10/400由30W/kg大幅恶化到40W/kg。这种将降级的技术应用于工业生产,应该是因为新日铁基于成本压力改变了强化技术手段,很可能是将最初的Ni,Mn,P等较昂贵的固溶强化改变为上述住友公司开发的、通过加入Nb实现不完全再结晶进行位错强化的经济手段;而其最新的Cu析出强化技术应该是该公司正在研发的最新技术,以在强化效果、更好的磁性能与成本经济之间达到一个更好的平衡,这一技术的未来应用潜力很大。因此,我国在研发此类钢种时,建议充分利用我们的后发优势,直接研究如何通过析出强化来提高现有高牌号无取向硅钢的强度,但这需要首先对各类析出强化的技术途径进行可行性分析。

| Thickness/mm | Grade | Magnetic property | Mechanic property | ||||||||||

| Core loss/(W·kg-1) | Induction B50/T | Tensile strength/MPa | Typical yield strength/MPa | Typical elongation/% | |||||||||

| W10/50 | W10/400 | Min | Typical | ||||||||||

| Min | Typical | Typical | Min | Typical | L | C | L | C | L | C | |||

| 0.35mm | 35HXT590T | 10.5 | 4.32 | 41.0 | 1.62 | 1.65 | 590 | 678 | 690 | 659 | 669 | 24 | 22 |

| 35HXT680T | 10.5 | 4.81 | 44.6 | 1.62 | 1.65 | 680 | 725 | 739 | 718 | 733 | 21 | 21 | |

| 35HXT780T | 11.0 | 4.68 | 45.9 | 1.60 | 1.63 | 780 | 860 | 882 | 822 | 839 | 18 | 19 | |

| 0.50mm | 50HXT590T | 11.5 | 4.33 | 47.6 | 1.62 | 1.66 | 590 | 687 | 710 | 675 | 697 | 23 | 21 |

| 50HXT780T | 12.0 | 4.90 | 52.4 | 1.60 | 1.63 | 780 | 830 | 872 | 817 | 847 | 19 | 17 | |

| L: Rolling direction; C: Perpendicular to rolling direction | |||||||||||||

潘振东等[33]曾经通过加入3%Mn通过Mn的固溶强化来试制高强度硅钢,但是实验结果发现在经过完全再结晶退火后,其磁性能优秀但是其强度达不到目标;而当经过不完全再结晶退火时,强度可以达到目标但是磁性能显著恶化。因此,通过Mn单一元素固溶强化手段达到如此高的强化增量,还是比较有难度的,需要和析出强化相结合,而析出强化的具体手段也需要仔细分析。

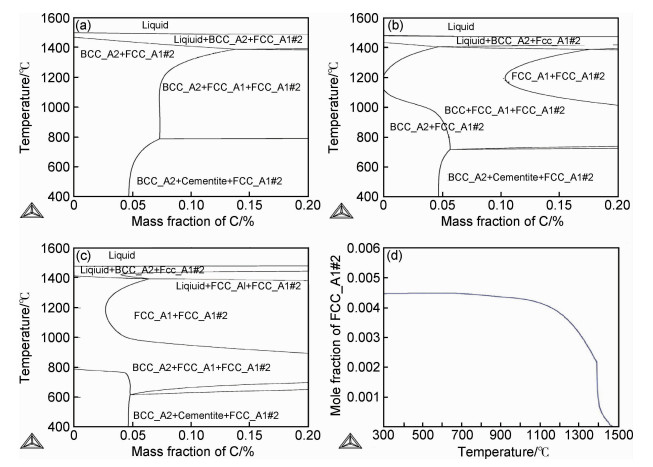

低合金高强结构钢常通过加入Ti,Nb,V等微合金元素以析出碳化物、氮化物纳米粒子使得强度增加,大量的实践证明,如果仅仅考虑析出强化效果,在加入同样质量元素的前提下,Ti的析出强化最明显,因为Ti的原子量最小、密度最小,所以析出相的摩尔分数、体积分数最大。为了使得炼钢中加入的微合金元素在控轧控冷时充分析出,需要在加热时尽量让加入的微合金元素固溶,对于低碳钢而言,加热时是在奥氏体相区,因此加热时微合金元素大部分都要固溶在奥氏体中,这对于析出强化很重要。因为碳化物、氮化物在奥氏体中的固溶度积要显著高于铁素体,这一方面导致加热时可在奥氏体中固溶更多的微合金元素;另一方面,在冷却时由奥氏体至铁素体相变过程中,由于两者固溶度积的很大差别,固溶的微合金元素会以相间析出碳化物的形式弥散分布,强化效果最好。但是对于含有3%Si以及一定量Al的电工钢而言,其相图结构与普通碳钢完全不同,几乎不出现美-奥氏体相圈,也即在加热时硅钢不可能全部奥氏体化。图7给出了3%Si-0.5%Al-0.2%Ti-0.004%N在不同Mn含量下的相图结构,其中BCC_A2相为铁素体,FCC_A1为奥氏体,FCC_A1#2为析出的面心立方的Ti(CN)碳氮化物。由图7可见TiN在各Mn含量下的固溶温度都超过1400℃,因此不可能在加热时使得加入的Ti充分固溶。另外,在没有Mn时,碳含量小于0.07%时在整个温度范围内不出现奥氏体相(见图7(a));2%Mn时,碳大于0.1%在1200℃左右时出现奥氏体单相区,小于0.1%时在700~1400℃范围内出现奥氏体铁素体两相区,且碳含量低时奥氏体相分数很小(见图7(b));4%Mn时,在碳大于0.03%温度在1200℃就出现了奥氏体单相区,这恰好是加热温度范围,因此在成分设计时,可设计钢中碳质量分数(%)≈([Ti]-[N]/14×48)/48×12+0.03,在1000℃左右终轧,快速冷却至600℃左右卷取,这样可抑制1000℃温度以下存在的部分奥氏体向铁素体的相变,最终相变温度可控制在600℃,TiC可在相变时在相界面上实现相间析出,颗粒尺寸细小且弥散分布,实现有效的析出强化。但这一工艺有如下问题需要注意,由于TiN很稳定,在1400℃就可以析出,当钢中氮含量较高时,1200℃以上高温段析出大量TiN,这些高温析出相尺寸在0.1~5μm左右,过于粗大不能起到强化的作用,因此需要尽可能降低钢中的氮避免过多的Ti在高温区间析出。另外,粗大的TiN颗粒可能会对转子用硅钢片的疲劳寿命有影响,而且最终成品钢中还有剩余的固溶碳约0.03%,这将会导致服役时显著的磁致时效。因此通过加入Ti的析出强化达到目标强度,困难重重。

|

图 7 Mn对成分为3%Si-0.5%Al-0.004%N-0.2%Ti的Fe-C相图的影响(图中FCC_A1#2为Ti(CN))由ThermoCalc软件和TCFe数据库计算 (a)0Mn,(b)2%Mn;(c)4%Mn;(d)4%Mn时,Ti(CN)在各温度下析出量 Fig.7 Influence of Mn on Fe-C phase diagram of 3%Si-0.5%Al-0.004%N-0.2%Ti (FCC_A1#2 is Ti(CN)),calculated by ThermoCalc software with TCFe 7 database (a)0Mn,(b)2%Mn;(c)4%Mn;(d)amount of Ti(CN) precipitated at different temperatures in the case of 4%Mn |

采用类似地方法可以分析Nb在硅钢中的强化途径,假设成分体系中已经加入了1%Mn-3%Ni固溶强化并同时在高温下获得足够多的奥氏体化相,分别加入0.2%Nb和0.5%Nb的相图结构如图8所示,图中BCC_A2相为铁素体,FCC_A1为奥氏体,FCC_A1#2为析出的面心立方的Nb(CN)。0.2%Nb-0.02%C对应的固溶温度为1200℃,虽然此时没有单一奥氏体相区而只有奥氏体铁素体两相区,但Nb可以完全固溶,如果维持较高的终轧温度和轧后快速冷却,其中的奥氏体区域相变至铁素体时会引起相间析出,而铁素体区域则只会沿晶析出少量Nb(CN)。因此此时的析出相的分布可能是不均匀的,且此时成品钢中固溶碳为0.02-([Nb]-[N]/14×96)/96×12≈0,即加入钢中的碳恰好可以全部析出,保证了服役过程无迟滞时效。析出体积分数约0.2%,若析出相平均尺寸在5nm左右,析出强化贡献可达200MPa左右,而具有3%Si+0.5%Al成分的高牌号无取向硅钢(如50W270或者50W250牌号)屈服强度已经超过了400MPa,Mn、Ni的固溶强化按照图6(a)的数据就可以贡献150~200MPa强化使得屈服强度提高到550~600MPa,如果再加上析出强化的贡献,屈服强度可达到700~800MPa左右,因此达到目标要求强度是可能的。如果进一步提高Nb含量至0.5%,一方面使得NbN的固溶温度显著升高,1200℃固溶时所要求的碳含量不超过0.01%,导致最终析出的NbC数量显著减少;另一方面,0.2%Nb时奥氏体单相区的鼻尖温度和碳含量为1150℃和0.04%C,而0.5%Nb时显著右移至1150℃和0.07%C,这意味着Nb含量升高导致在同一温度、成分下形成的奥氏体数量减少,因此在随后冷却过程中析出NbC的分布将更不均匀。即Nb含量过高反而不利于强化,最佳成分在0.2%Nb-0.02%C,成分和热轧工艺窗口均很狭窄。另外,无论是固溶的Nb还是析出的Nb都会显著抑制再结晶。住友金属利用此特性通过含Nb的高硅钢经不完全再结晶退火得到高强度无取向硅钢[22],这一方法成本经济、简单易行、强化效果明显,但是得到的硅钢片高频铁损依然不低,显著高于新日铁的HST牌号,只能适用于要求不高的驱动电机。

|

图 8 Nb对3%Si-0.5%Al-0.004%N-1%Mn-3%Ni的Fe-C相图的影响(图中FCC_A1#2为析出的Nb(CN)) (a)0.2%Nb;(b)0.5%Nb Fig.8 Influence of Nb on the Fe-C phase diagram with 3%Si-0.5%Al-0.004%N-1%Mn-3%Ni(FCC_A1#2 is Nb(CN)) (a)0.2%Nb;(b)0.5%Nb |

新日铁最新专利中的Cu析出强化路线似乎是个可行的选择,一是因为Cu本身就是奥氏体稳定化元素,可以有限扩大奥氏体相区,如图9的Fe-Cu二元相图所示,奥氏体中Cu的最大固溶量可以超过10%。当富Cu奥氏体在840℃左右转变为铁素体后,Cu在铁素体中的固溶度随着温度下降急剧降低,在400~500℃时几乎全部析出;与Ti、Nb等的析出强化相比,一是避免了大量加入Mn、Ni以便在高温下形成奥氏体相来固溶碳化物,因此成本相对经济;另外,因为不是通过碳化物、氮化物析出强化,所以在炼钢时不需要在钢中预留足够碳含量以供后续析出,而是直接得到超低碳含量,也不需要在热轧、卷取和退火时控制碳化物氮化物的析出,因此工艺相对简单;而且Cu在铁素体相中的析出强化同时并不会损害硅钢片的磁性能,因此Cu是理想的强化相;最后,Cu在铁素体中低温下固溶度很小,在结构钢中Cu的时效析出强化是个成熟的技术,通常就是在铁素体相区400~600℃区间进行回火,大量的Cu就可以析出,其强度贡献与Cu的析出量成正比;有实验证明,对于含1.8%Cu的Fe-Cu合金在1000℃固溶后淬火然后在475℃时效,其屈服强度最大可增加365 MPa[34, 35, 36]。而对于新日铁的高强度无取向硅钢产品而言,其强度相较于普通无取向硅钢需提高近300MPa,因此可以通过加入Cu后时效析出强化实现这一目标。新日铁2012年针对此技术的美国专利中所保护的Cu含量范围为0.8%~8%,经300~720℃区间内某一温度时效处理析出Cu析出相,平均尺寸<0.1μm [10],可以达到图2所示的强度与磁性能区间。很明显,这个工艺窗口是出于隐藏真正的工艺参数而故意宽化的。仔细研究该专利文献和依据在结构钢中Cu的时效强化的经验发现,最佳Cu含量应该为2%~3.5%,热处理温度窗口为400~550℃,具体保温时间需要通过实验研究来摸索,但是应该遵循温度越高时间越短的原则。总的来说,Cu析出强化的热轧工艺控制窗口宽泛,不需要额外的P,Mn,Ni等的固溶强化和Nb、Ti的析出强化,简单易行,因此工艺上容易实现,而且在实现强化的同时不会损耗磁性能。但是,钢中加入Cu带来的一个显著问题就是会引起热脆,如图9所示,因为Cu的熔点低,在1094℃就会出现液相,尤其是在氧化性气氛下,S和Cu同时在晶界偏聚时,就会在加热、热轧时沿晶产生液相,导致严重的表面裂纹。因此,为克服这一问题,一是要控制钢中的硫含量,不能超过0.01%;尽量缩短加热和热轧时在高温区的停留时间,节奏快、效率高的薄板坯连铸连轧工艺应该是合适的工艺;另外,还要在钢中加入Ni,其加入量通常为Cu含量的1/8~1/2,上限最好不超过2.5%。Ni的加入不仅仅是可以避免由于Cu所导致的热脆[37, 38],同时也可以起到固溶强化作用,而且会改变Cu析出的形貌与尺寸,使得Cu的析出强化作用也会增强。另外,根据现有的铜含量在0.5%左右的取向硅钢品种的生产时,并没有发现严重的Cu热脆问题,因此这为更高Cu含量的无取向硅钢的工业生产奠定了信心。

|

图 9 Fe-Cu二元相图(FCC_A1#2是析出的金属Cu相) Fig.9 Binary phase diagram of Fe-Cu (FCC_A1#2 is the copper-precipitate) |

本文系统介绍了混合动力汽车和电动汽车所用驱动电机的特点和类型,以及驱动电机对无取向硅钢片的要求,即高强度、高磁感和低高频铁损。然后介绍了在业界领先的日本钢铁公司关于高强无取向硅钢片生产技术相关专利的具体内容,归纳了实现高强度的技术途径。尤其是通过分析新日铁公司关于这一产品性能在近年来的变化,总结出新日铁公司过去、现在和未来生产高强度无取向硅钢的可能技术途径。并通过热力学相图计算详细分析了无取向硅钢中加入Ti、Nb析出强化的可能成分和工艺。发现加入Ti析出强化达到目标屈服强度的难度很大;而加入Nb进行析出强化时,成分为0.02%C-0.2%Nb,加热温度为1200℃,保持尽可能高的终轧温度并快冷至600℃左右卷取,并要同时加入足够量的Ni和Mn,一是固溶强化,二是尽可能扩大加热时的奥氏体分数,当所有这些条件具备时是可以达到目标屈服强度的,但成分和工艺窗口狭窄,且同时要求加入Ni和Mn;而通过Cu的析出强化途径,其成分和工艺设计简单、操作窗口灵活,成本相对经济,工业可行性高。

| [1] | KOMATSUBARA M, SADAHIRO K, KONDO O, et al.Newly developed electrical steel for high-frequency use [J]. Journal of Magnetism and Magnetic Materials, 2002, 242-245(4):212-215. |

| [2] | YOSHIHIKO O, KOHNO M, HONDA A. Recent development of non-oriented electrical steel sheet for automobile electrical devices [J]. Journal of Magnetism and Magnetic Materials, 2008, 320(10):2430-2435. |

| [3] | SENDA K, NAMIKAWA M, HAYAKAWA Y. Electrical steels for advanced automobiles-core materials for motors, generators, and high-frequency reactors [J]. JFE Technical Report, 2004, (4):67-73. |

| [4] | 王德安. 新能源汽车驱动电机系统[R]. 深圳:平安证券研究所综合研究所行业报告,2010.WANG De-an. Traction motors for hybrid/electrical vehicles[R].Shenzhen:Research report of Shenzhen Ping An Stocking Ltd, 2010. |

| [5] | 黄允凯, 余莉, 胡虔生,等. 高速永磁电动机设计的关键问题 [J]. 微电机, 2006, 33(3):6-9.HUANG Y K, YU L, HU Q S, et al. Design consideration for high-speed permanent magnetic motors[J]. Micromotors, 2006, 33(3):6-9. |

| [6] | 王凤翔. 高速电机的设计特点及相关技术研究[J]. 沈阳工业大学学报, 2006, 28(3) : 259-264. WANG F X. Study on design feature and related technology high speed electrical machines [J]. Journal of Shenyang University of Technology, 2006, 28(3):259-264. |

| [7] | YABUMOTO M, WAKISAKA T, SUZUKI N. Electrical steel sheet for traction motors of hybrid/electric vehicles [J]. Nippon Steel Technical Report, 2003,87: 57-61. |

| [8] | HONDA A, SENDA K, SADAHIRO K. Electrical steel for motors of electric and hybrid vehicles [J].Kawasaki Steel Technical Report, 2003, 48(3):33-38. |

| [9] | 何忠治,赵宇,罗海文. 电工钢[M]. 北京:冶金工业出版社, 2012. 220-232HE Z Z, ZHAO Y, LUO H W. Electrical Steels[M]. Beijing: Metallurgy Industry Press, 2012. 220-232. |

| [10] | Nippon Steel Corporation. High-strength Electrical Steel, Sheet and processed Part of Same[P]. United States Patent: US 8,097,094 B2, 2012-01-17. |

| [11] | 王立涛,张莉霞,刘念华,等. 在我国申请的无取向电工钢专利技术的分析[J]. 特殊钢, 2007, 28(1):41-43. WANG L T, ZHANG L X, LIU N H. Analysis on patented technology of non-oriented electrical steel in China [J]. Special Steels, 2007,28(1):41-43. |

| [12] | 新日本製鐵株式会社.高周波鉄損の優れた高張力無方向性電磁鋼板[P]. 日本专利: 2011-184787, 2011-09-22. Nippon Steel Corporation. High-strength high-frequency non-oriented electrical steel sheet[P]. Japan Patent: 2011-184787, 2011-09-22. |

| [13] | 新日本制铁株式会社. 无方向性电磁钢板[P]. 中国专利:102292462A, 2011-12-21. Nippon Steel Corporation. Non-oriented electrical steel sheet[P]. China Paten: 102292462A, 2011-12-21. |

| [14] | KUBOTA T. Recent progress on non-oriented silicon steel [J]. Steel Research Int, 2005, 76(6):464-469. |

| [15] | 新日本制铁株式会社. 高张力电磁钢板及びその制造方法[P].日本专利: 平2-022442, 1990-01-25. Nippon Steel Corporation. A manufacturing method of high-tensile-strength electrical steel sheet[P]. Japan Patent: H2-022442, 1990-01-25. |

| [16] | 新日本制铁株式会社. 抗张力の高い无方向性电磁钢板の制造方法[P]. 日本专利:昭64-228, 1989-01-05. Nippon Steel Corporation. A manufacturing method of high-strength non-oriented electrical steel sheet[P]. Japan Patent: S64-228, 1989-01-05. |

| [17] | 新日本制铁株式会社. 高张力无方向性电磁钢板およびその制造方法[P]. 日本专利:平6-330255, 1994-11-29. Nippon Steel Corporation. A manufacturing method of high-tensile-strength non-oriented electrical steel sheet[P]. Japan Patent: H6-330255, 1994-11-29. |

| [18] | 新日本製鐵株式会社. 回转机用のすぐれた高抗張力無方向性電磁鋼板[P]. 日本专利:昭62-256917, 1987-11-09. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet for motors[P]. Japan Patent: S62-256917, 1987-11-09. |

| [19] | 新日本製鐵株式会社.加工性と磁気特性のすぐれた高抗張力無方向性電磁鋼板[P].日本专利:平1-162748, 1989-06-27. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet with good workability and magnetic properties[P]. Japan Patent: H1-162748, 1989-06-27. |

| [20] | 新日本製鐵株式会社.高周波鉄損の優れた高張力無方向性電磁鋼板[P].日本专利:2011-184787, 2011-09-22. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet with low iron loss at high frequency[P]. Japan Patent: 2011-184787, 2011-09-22. |

| [21] | Sumitomo Metal Industries Ltd. Non-oriented electrical steel sheet and production process thereof[P]. United States Patent: US 7,922,834 B2, 2011-04-12. |

| [22] | TANAKA I, YASHIKI H, IWAMOTO S, et al. Development of high strength electrical steel SXRC of resource saving design [J]. Material Japan, 2010, 49(1):29-31. |

| [23] | 新日本制铁株式会社. 磁気特性の优れた高强度电磁钢板とその制造方法[P]. 日本专利: 2005-113185, 2005-04-28. Nippon Steel Corporation. High-tensile-strength electrical steel sheet with good magnetic properties[P]. Japan Patent: 2005-113185. 2005-04-28. |

| [24] | 新日本制铁株式会社. 高强度电磁钢板とその制造方法および加工方法[P]. 日本专利: 2006-070348,2006-03-16 Nippon Steel Corporation. Manufacturing method of high-tensile-strength electrical steel sheet[P]. Japan Patent: 2006-070348. 2006-03-16. |

| [25] | 新日本制铁株式会社. 高周波鉄损の优れた高抗张力无方向性电磁钢板[P]. 日本专利: 2003-342698, 2003-12-03. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet with low iron loss at high frequency[P]. Japan Patent: 2003-342698, 2003-12-03. |

| [26] | 新日本制铁株式会社. 高周波鉄损の优れた高张力无方向性电磁钢板[P]. 日本专利: 2011-184787. 2011-09-22. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet with low iron loss at high frequency[P]. Japan Patent: 2011-184787, 2011-09-22. |

| [27] | 新日本制铁株式会社. 高周波鉄损の优れた高张力无方向性电磁钢板[P].日本专利: 2006-161137, 2006-06-22. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet with low iron loss at high frequency[P]. Japan Patent: 2006-161137, 2006-06-22. |

| [28] | 新日本制铁株式会社. 高强度无方向性电磁钢板[P].日本专利:2008-050685, 2008-03-06. Nippon Steel Corporation. High-strength non-oriented electrical steel sheet[P]. Japan Patent: 2008-050685, 2008-03-06. |

| [29] | 新日本制铁株式会社. 电磁钢板とその制造方法[P].日本专利:2008-261053, 2008-10-30. Nippon Steel Corporation. Manufacturing method of electrical steel sheet[P]. Japan Patent: 2008-261053, 2008-10-30. |

| [30] | 新日本制铁株式会社. 高强度无方向性电磁钢板及其制造方法[P]. 中国专利:102007226A. 2011-04-06. Nippon Steel Corporation. High-tensile-strength non-oriented electrical steel sheet and its manufacturing method[P]. China Patent: 102007226A. 2011-04-06. |

| [31] | KUBOTA T. Recent progress on non-oriented silicon steel [J]. Steel Research International, 2005,76 (6):464-469 |

| [32] | 新日铁住金公司的产品手册, http://www.nssmc.com/en/product/sheet/magnetic_sheet.html. Products and catalogs of Nippon Steel & Sumitomo Metals, http://www.nssmc.com/en/product/sheet/magnetic_sheet.html. |

| [33] | 潘振东,项利,张晨,等. TSCR试制高强度无取向电工钢 [J]. 钢铁钒钛,2013,34(4):78-83 PAN Z D, XIANG L, ZHANG C, et al. Development of high-strength non-oriented electrical steel by TSCR [J]. Iron Steel Vanadium Titanium, 2013, 34(4):78-83. |

| [34] | LAHIRI S. Study of precipitation in Fe-Cu system[D]. Evanston: Northwestern University, 1969. |

| [35] | FINE M, ISHEIM D. Origin of copper precipitation strengthening in steel revisited [J]. Scripta Materialia, 2005,53:115-118. |

| [36] | GAGLIANO M S. Co-precipitation of copper and niobium-carbide in a low carbon steel[D]. Evanston: Northwestern University, 2002. |

| [37] | MINTZ B.The influence of composition on the hot ductility of steels and to the problem of transverse cracking [J]. ISIJ International, 1999, 39(9):833-855. |

| [38] | IMAI N, KOMATSUBARA N, KUNISHIGE K. Effect of Cu and Ni on hot workability of hot-rolled mild steel [J]. ISIJ International, 1997, 37(3): 224-231. |

2015, Vol. 43

2015, Vol. 43