文章信息

- 王梦梵, 陈旺, 苏世州, 韩旭, 徐樑华, 曹维宇. 2015.

- WANG Meng-fan, CHEN Wang, SU Shi-zhou, HAN Xu, XU Liang-hua, CAO Wei-yu. 2015.

- PAN纤维炭化过程中缺陷结构的温度效应

- Effect of Temperature on the Micro-void Structure for PAN Fiber During Carbonization

- 材料工程, 43(6): 66-70

- Journal of Materials Engineering, 43(6): 66-70.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.06.011

-

文章历史

- 收稿日期:2013-12-02

- 修订日期:2014-02-28

2. 北京化工大学 碳纤维及功能高分子教育部重点实验室, 北京 100029

2. Key Laboratory of Carbon Fiber and Functional Polymer (Ministry of Education), Beijing University of Chemical Technology, Beijing 100029, China

碳纤维具有高强度,高模量,低密度等特性,具有广泛的应用前景[1, 2, 3]。但目前所获得的碳纤维最高强度仅为其理论强度的5%,这是由于作为脆性材料的碳纤维本身,其拉伸强度受到纤维中缺陷结构的控制,主要包括微孔缺陷、晶格缺陷、位错等。其中最主要的是微孔缺陷结构,纤维内部存在大量的纳米级的孔洞,其对碳纤维的力学性能有直接的影响,这些微孔缺陷是碳纤维受到拉伸时产生应力集中的主要部位,是产生断裂的主要诱因。根据Griffith 微裂纹缺陷理论 ,其中C为缺陷尺寸,即缺陷尺寸的大小是影响碳纤维拉伸强度的关键结构因素。所以研究碳纤维微孔缺陷结构是碳纤维研究中至关重要的一部分。

,其中C为缺陷尺寸,即缺陷尺寸的大小是影响碳纤维拉伸强度的关键结构因素。所以研究碳纤维微孔缺陷结构是碳纤维研究中至关重要的一部分。

纤维内部微孔缺陷结构定量分析的常规方法主要有气体吸附法、压汞法及小角X射线散射法(SAXS)等。传统的气体吸附法和压汞法多用于对活性碳纤维(ACF)孔隙结构的表征,但无法对孔隙含量少、孔隙尺寸小且存在封闭孔的纤维样品进行定量的表征。SAXS法具有测试时间短、数据易于统计分析、可靠性高等特点,并且由于X射线可以穿透样品,所以不受纤维内部开孔闭孔的影响,其所得到的结果更具有统计与实际意义,所以SAXS方法是研究PAN基碳纤维纳米尺度微孔结构最为有效的方法[5]。

至今国内外使用SAXS法对PAN基碳纤维的微孔缺陷结构开展了研究,主要包括微孔尺寸、长径比、界面分形维数,取向等[5, 6, 7, 8, 9, 10, 11, 12, 13]。盛毅等[10]使用SAXS法对T300,T800和自制MHS碳纤维中的微孔结构进行对比,结果表明,纤维中微孔结构基本沿纤维轴方向取向,MHS碳纤维的界面复杂程度介于T300和T800之间。Thünemann等[5]使用SAXS研究了预氧化过程中微孔结构的变化,结果表明,预氧化阶段微孔含量较原丝有所增大,并向针状形态发展。

碳纤维的微孔结构来源于湿法纺丝过程中产生的孔洞,在炭化阶段随着热处理温度的升高,由于非碳元素的脱除反应和类石墨结构高温重排的发生,纤维中微孔缺陷结构也会相应发展,但目前对此针对此过程进行的完整研究并不多见。本工作利用SAXS方法研究了PAN基碳纤维炭化(包括石墨化阶段)微孔结构随热处理温度的演变规律,并根据各结构参数变化提出了微孔结构的演变模型。

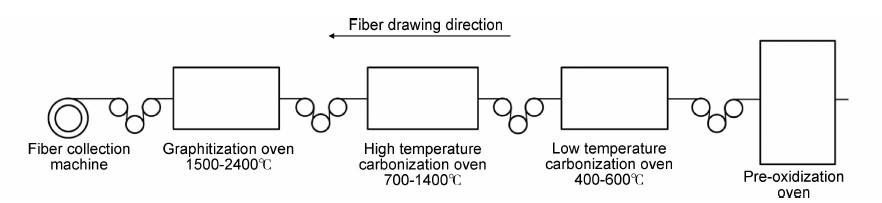

1 实验 1.1 PAN碳纤维的制备实验采用国产三元共聚PAN原丝,共聚组成为丙烯腈、衣康酸和丙烯酸甲酯,单体质量比为98:1:1。原丝经空气氧化后,在高纯氮气气氛保护下,以一定的速率连续通过炭化炉及石墨化炉,如图1所示(图中温度表示不同热处理温度样品的收集位置),为了保证研究变量的单一性,走丝过程中纤维始终处于零张力状态,收取400~2400℃不同热处理温度下的样品进行SAXS测试。

| 图1 样品采集示意图 Fig.1 Schematic of the sample collection | |

测试在上海同步辐射光源(SSRF)BL16B1小角散射实验站上完成,贮存环的电子能量为3.5GeV。将0.5mm厚的纤维束平行、紧凑、均匀、垂直地固定在样品架上进行SAXS测试,检测器为Mar165 CCD,曝光时间为25s。入射X射线的波长为0.124nm,用标样Collagen(长周期为66.7nm)标定样品到检测器的距离为5220mm。

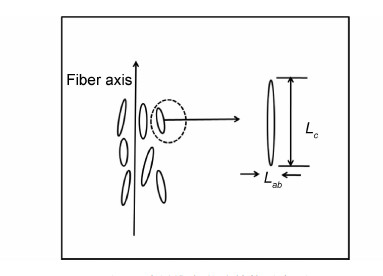

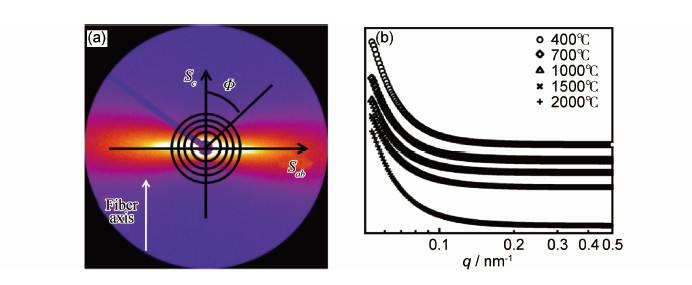

2 结果与讨论 2.1 碳纤维微孔结构的SAXS散射根据SAXS基本原理,散射花样是纤维内部不同微结构的电子密度起伏经过傅里叶变换得到的[14, 15],在本文中则主要为微孔结构与纤维基体之间的电子密度差异。一般认为碳纤维中微孔结构模型是基于稀粒子体系,具有针状结构,也就是具有较大的长径比,且存在沿纤维轴方向的取向结构[5],如图2所示。根据倒易关系,倒易空间与实空间中的尺寸成反比,在实空间中微孔的长轴的在倒易空间中为短轴,短轴则为长轴。由于纤维中微孔沿着纤维轴有一定的夹角,SAXS散射花样在赤道方向呈扇形分布,如图3(a)所示。

| 图2 碳纤维中微孔结构示意图 Fig.2 Model of micro-voids within PAN based carbon fiber | |

| 图3 碳纤维2D-SAXS散射花样(圆圈表示不同散射矢量q的方位角扫描)(a)不同温度碳纤维散射曲线 Fig.3 Typical 2D-SAXS pattern of PAN based carbon fiber (where the circle is the schematic of azimuthally scan of the various scattering vector q) (a) and the scattering profiles of carbon fiber at different heat treatment temperatures (b) | |

在对二维散射图样进行处理时使用fit-2D软件,采用沿2θ方向的圆积分获得纤维中微孔结构的统计信息。图3(a)与3(b)为碳纤维SAXS散射图样圆积分法示意图及使用此方法所得不同温度下的散射曲线。从散射曲线看出,对于圆积分所得散射曲线,其均为一条I随q(散射 矢量,q=4πsinθ/λ)减小的光滑曲线,结合碳纤维的特点,可判定其均为微孔结构散射所致的信号。

2.2 炭化石墨化过程中孔结构参数的变化根据圆积分所得到的SAXS数据,通过相应的计算方法,本文计算了炭化及石墨化过程中微孔结构的均方回转半径Rg、相对孔体积Vrel、孔隙率P、比表面积S/V变化,以此来描述这一过程中微孔结构的演变规律。

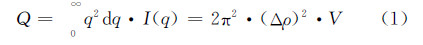

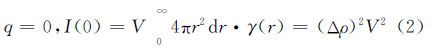

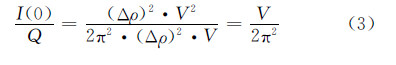

2.2.1 相对孔体积在计算相对孔体积之前,需要计算两个特殊的散射值:零角散射强度I(0),与积分不变量Q。其中I(0)因为在测试时beamstopper的存在,所以在散射曲线中无法直接得到q 0nm-1时的散射强度,需要通过对散射曲线中较低散射矢量q的部分使用外推法得到;积分不变量Q值可通过公式(1)计算得到。图4为两参数计算方法示意图。

对于散射曲线,存在以下关系式:

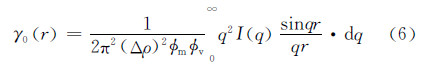

式中:V为粒子体积;r为相关长度;γ(r)为相关函数;Δρ为体系内部两相的电子密度差。

将(1),(2)式联立,可得

| 图4 I(0)(a)与Q(b)计算示意图 Fig.4 Schematic of the calculation of I (0) (a) and Q (b) | |

为了便于比较,本文使用相对孔体积Vrel代替总孔体积,将所得孔体积与400℃热处理碳纤维的孔体积作比值处理以表征相对孔体积Vrel随温度的变化规律。

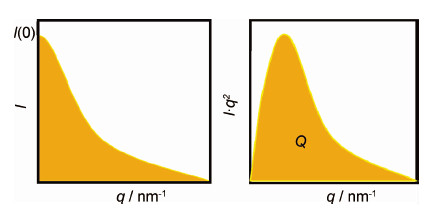

2.2.2 均方回转半径均方回转半径的计算主要使用Guinier方法[15],如式(4)所示:

通过散射数据lnI(q)-q2在小角区域进行一次线性拟合,其所得直线斜率为-1/3R2g,由此可得到微孔结构均方回转半径,如图5所示。

| 图5 SAXS散射曲线Guinier法拟合示意图 Fig.5 Schematic of SAXS data processing by Guinier methodc | |

对于两相体系来说,SAXS散射强度不仅与体系的电子密度涨落有关,也与体系中两相所占比例有关,如式(5)所示:

式中:φm,φv分别为体系中基体与微孔所占总体积的比例;γ0(r)为涨落分数的相关函数;  为Debye因子。对式(5)进行Fourier逆变换,得到式(6):

为Debye因子。对式(5)进行Fourier逆变换,得到式(6):

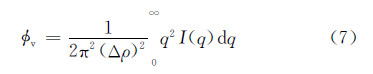

因为碳纤维中微孔结构为稀粒子体系,微孔所占体积比例相对基体很小,所以可以做以下假设:φv<<1,φm≈1。取相关长度为r=0时,其自相关函数值为1: r=0,γ0(0)=1。由此可得纤维中微孔结构所占体积分数也就是孔隙率:

式中φv即为孔隙率P。

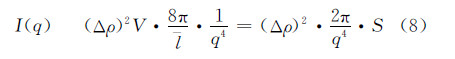

2.2.4 比表面积比表面积计算使用Porod法[16],Porod法主要研究散射曲线末端所代表得结构信息,因为q与r成反比,当q很大时,r很小所以只有微孔结构表面上的r对γ0(r)有影响,故曲线末端描述的是粒子的表面结构。

在大散射矢量q区域,其散射强度与粒子表面积成趋近关系:

式中:ī 为微孔平均弦长;S为粒子表面积。

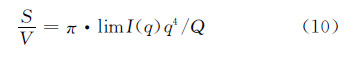

将式(8)与式(4)积分不变量作比值,可得:

可以看出,I(q)/Q与S/V二者也呈趋近关系,所以比表面积可用式(10)求得:

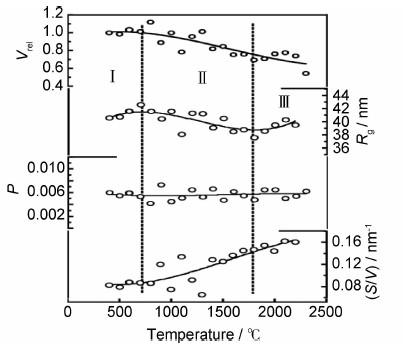

通过以上计算,可得到碳纤维中微孔结构参数随温度的变化,如图6所示。根据四条曲线的规律,可将微孔结构随温度的变化分为三个阶段讨论:第Ⅰ阶段(400~700℃),为低温炭化阶段,此阶段相对孔体积Vrel、孔隙率P、比表面积S/V基本保持不变,而均方回转半径Rg呈增大趋势。说明纤维中微孔总体积没有变,但是单孔的统计平均直径变大,这可能是由于几个小孔融并成大孔而导致的,所以只有Rg增大而其他参数保持不变。虽然在此阶段也发生大量的化学反应,并产生小分子气体,但是由于纤维内部结构仍相对疏松,小分子气体很容易从纤维中逸出,所以其对孔总体积的变化几乎没有贡献。第Ⅱ阶段(700~1800℃),为高温炭化与初级石墨化阶段。此阶段相对孔体积Vrel、均方回转半径Rg呈减小趋势,而孔隙率P、比表面积S/V呈增大趋势。说明在此阶段孔的总体积在减小,这是因为此阶段纤维内部裂解反应已经放缓,主要发生固相缩聚反应及石墨结构重排,伴随着纤维中凝聚态高次结构的发展,这些物理结构会对微孔产生力的作用,在外力的作用下大孔被挤压分裂为小孔,孔的总体积也在减小,同时其边缘形态也在复杂化,在这些因素的综合作用下,结构参数发生如上所述的变化。第Ⅲ阶段(1800~2400℃),为石墨化阶段。在此阶段相对孔体积Vrel减小,均方回转半径Rg、比表面积S/V增大,孔隙率P基本保持不变。由于纤维内部化学反应基本结束,并且由于物理结构重排,纤维内部结构进一步紧密,使得纤维直径持续减小,纤维内部气体继续溢出,导致纤维中孔总体积减小,所以孔隙率基本不变。而石墨化阶段,石墨片层堆砌进一步致密,基体内部重排产生的应力对微孔结构的压缩作用也愈发强烈,导致孔的表面结构进一步复杂化,所以均方回转半径Rg、比表面积S/V增大。

| 图6 微孔结构参数随温度的变化 Fig.6 The change of micro-voids structure parameters during heat treatment process | |

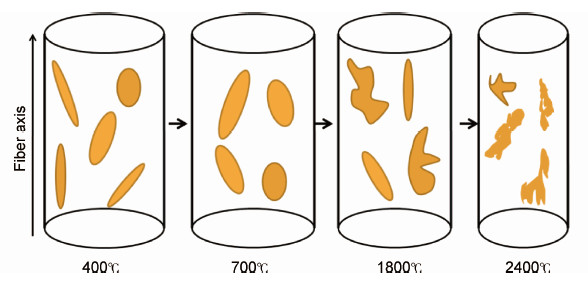

根据以上所得到的结果,可将PAN基碳纤维微孔缺陷结构随温度的变化模型以图7表示。随热处理温度的提高,纤维中微孔结构变化主要经历从体积变化为主到表面变化为主的过程,这些过程的过渡温度分别为700,1800℃和2400℃。

| 图7 碳纤维中微孔结构随温度的变化模型示意图 Fig.7 The module of the microvoids structure changes during heat treatment process of the PAN based carbon fiber | |

(1)PAN基碳纤维SAXS散射花样在赤道方向呈扇形分布,将其进行全积分处理后,其一维散射曲线为光滑曲线,说明其是由微孔结构导致的。

(2)通过对不同热处理温度下的一维SAXS散射曲线进行理论计算,得到均方回转半径Rg、相对孔体积Vrel、孔隙率P、比表面积S/V四个孔结构参数随温度的变化,通过其分析变化规律,可将PAN基碳纤维微孔结构随热处理温度的变化分为三个阶段:400~700℃以体积变化(孔的融并)为主,表面变化为辅;700~1800℃体积变化(孔的分裂与缩小)与表面变化(边缘复杂化)同步;1800~2400℃以分形变化为主,表面变化为辅。

| [1] | 陈晓,查刘生,朱育平.高强度、高模量聚丙烯腈基碳纤维的微晶取向研究[J].化工新型材料, 2010,(7): 85-88.CHEN Xiao, ZHA Liu-sheng, ZHU Yu-ping. Microstructure of high tensile strength and high tensile modulus PAN-based carbon fibers determined by X-ray diffraction [J]. New Chemical Materials, 2010,(7): 85-88. |

| [2] | 井敏,谭婷婷,王成国,等.PAN基碳纤维的微观结构与力学性能相关性分析[J].航空材料学报,2013, 33(1): 78-85.JING Min, TAN Ting-ting, WANG Cheng-guo, et al. Correlation between microstructure and mechanical properties of PAN-based carbon fiber [J]. Journal of Aeronautical Materials, 2013, 33(1): 78-85. |

| [3] | 代志双,石峰晖,张宝艳,等.碳纤维表面物理特性的表征及其对浸润性能的影响[J].材料工程,2012,(3): 56-60.DAI Zhi-shuang, SHI Feng-hui, ZHANG Bao-yan, et al. Study on the surface physical characteristics of carbon fibers and the effect on wettability [J]. Journal of Materials Engineering, 2012,(3): 56-60. |

| [4] | 贺福.碳纤维及其应用技术[M].北京:化学工业出版社.2004. |

| [5] | THÜNEMANN A F, RULAND W. Microvoids in polyacrylonitrile fibers: a small-angle X-ray scattering study [J]. Macromolecules, 2000, 33(5): 1848-1852. |

| [6] | SUGIMOTO Y, SHIOYA M, YAMAMOTO K, et al. Relationship between axial compression strength and longitudinal microvoid size for PAN-based carbon fibers [J]. Carbon, 2012, 50 (8):2860-2869. |

| [7] | LOZANO C D, MACIÁ A J A, CAZORLA A D, et al. Isotropic and anisotropic microporosity development upon chemical activation of carbon fibers, revealed by microbeam small-angle X-ray scattering [J]. Carbon, 2006, 44 (7):1121-1129. |

| [8] | KABURAGI M, BIN Y, ZHU D, et al. Small angle X-ray scattering from voids within fibers during the stabilization and carbonization stages [J]. Carbon, 2003, 41 (5):915-926. |

| [9] | LOZANO C D, RAYMUNDO P E, CAZORLA A D, et al. Characterization of pore distribution in activated carbon fibers by microbeam small angle X-ray scattering [J]. Carbon, 2002, 40 (14):2727-2735. |

| [10] | 盛毅, 张彩红, 徐耀, 等. 二维小角X射线散射法研究PAN基碳纤维内部微孔结构[J]. 新型炭材料, 2009, (3):270-276. SHENG Yi, ZHANG Cai-hong, XU Yao, et al. Investigation of PAN-based carbon fiber microstructure by 2D-SAXS [J]. New Carbon Materials, 2009, (3):270-276. |

| [11] | ZHU C Z, LIU X F, YU X L, et al. A small-angle X-ray scattering study and molecular dynamics simulation of microvoid evolution during the tensile deformation of carbon fibers [J]. Carbon, 2012, 50 (1):235-243. |

| [12] | ZHU C, YU X, LIU X, et al. 2D SAXS/WAXD analysis of pan carbon fiber microstructure in organic/inorganic transformation-Springer[J]. Chinese Journal of Polymer Science, 2013, 31(5): 823-832. |

| [13] | 李登华, 吴刚平, 吕春祥, 等. 聚丙烯腈基碳纤维及其原丝中的微孔尺寸分布[J]. 分析测试学报, 2010, 29(4):321-326. LI Deng-hua, WU Gang-ping, LÜChun-xiang, et al. Pore size distribution of microvoids in p an-based carbon fibers and the precursors[J]. Journal of Instrumental Analysis, 2010, 29(4):321-326. |

| [14] | GLATTER O, KRATKY O.Small Angle X-ray Scattering[M]. London: Academic Press, 1982. |

| [15] | GUINIER A, FOURNET G, YUDOWITCH K L. Small-angle scattering of X-rays [M]. New York: Wiley, 1955. |

| [16] | 莫志深, 张宏放,张吉东. 晶态聚合物结构和 X 射线衍射[M]. 北京:科学出版社, 2010. |

2015, Vol. 43

2015, Vol. 43