文章信息

- 岳远杰, 唐荻, 武会宾, 梁金明, 巨彪. 2015.

- YUE Yuan-jie, TANG Di, WU Hui-bin, LIANG Jin-ming, JU Biao. 2015.

- Nb对高含Cl-强酸性溶液环境中低合金钢腐蚀性能的影响

- Influence of Nb on Corrosion Behavior of Low Alloy Steel in Strong-acid Cl- Solution Environment

- 材料工程, 43(6): 14-20

- Journal of Materials Engineering, 43(6): 14-20.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.06.003

-

文章历史

- 收稿日期:2014-07-14

- 修订日期:2014-12-18

近年来,世界经济的发展愈发依赖于能源的持续安全的供应,海上运输是很多国家获得能源的主要途径[1, 2]。而随着石油海上运输的明显增加,油船货油舱漏油事件屡有发生。不仅造成极大的经济损失,更会对海洋环境和海洋生物造成严重危害。因此,为了避免原油运输过程中的泄漏等安全事故,减少货油舱(COT)维护工序,国际海事组织(IMO)于2013年通过了COT耐蚀钢的试验程序及相关性能标准,并规定了耐蚀钢是COT涂层的唯一等效替代方案[3, 4, 5, 6]。

迄今为止,日本SR242研究机构在货油舱耐蚀钢开发方面做了一些相关工作[7]。我国在该领域的研究仍处于起步阶段,只有少数几家钢厂和科研院所开展了一些前期工作,研究表明合金元素如Ni,Cr等对于耐蚀钢(COT)的耐腐蚀性能具有显著影响[8, 9],以目前大量使用的E36级船板钢来说,其在低碳原则下复合添加多种合金元素如Cu,Ni,Mo等,三种元素总添加量(质量分数)在0.8%左右,而同样是钢铁中大量使用的合金元素,该钢种中Nb的添加量却较为固定,0.03%左右,添加Nb主要是为了是发挥其强韧化的作用[10],而对Nb在货油舱下底板腐蚀环境下对钢材耐腐蚀性能的研究鲜有报道。

本工作针对原油货油舱下底板存在的环境,应用自制的货油舱下底板环境模拟腐蚀装置,对该环境中的腐蚀行为进行了研究,对实验室设计的5种不同Nb含量的低合金钢进行标准的下底板模拟腐蚀实验,探究了Nb元素及Nb元素含量的变化对钢板在货油舱下底板环境中的腐蚀性能的影响规律,为耐蚀船板的成分优化提供重要的参考。

1 实验材料与方法 1.1 实验用钢的准备及组织性能测试目前大量使用的船板钢为E36级,低碳的基础下添加了总含量(质量分数)在0.8%左右的Cu,Ni,Mo元素,Nb 0.03%。为了排除其他合金元素的影响,单独研究Nb对钢板耐腐蚀性能的影响,而在C,Si,Mn等基本元素下单独添加Nb元素,而设计了Nb含量不同的5种实验钢。

各实验钢均在25kg真空冶炼炉中冶炼(成分见表1)。加热之后锻造成80mm×80mm×80mm的锻坯。轧制工艺如下:在1250℃加热保温2h,第一阶段为再结晶区轧制,开轧温度1180℃,终轧温度≥1000℃,经三道次不间断轧制成厚度31mm的中间坯。第二阶段为非再结晶区轧制,开轧温度控制在880℃,并且确保精轧终轧温度在790~810℃之间,三道次不间断轧制后最终钢板厚度为12mm。随后水冷至600℃。

| Sample | C | Si | Mn | Nb | Fe |

| 1# | 0.038 | 0.13 | 0.76 | — | Bal |

| 2# | 0.033 | 0.23 | 0.84 | 0.031 | Bal |

| 3# | 0.030 | 0.24 | 0.82 | 0.055 | Bal |

| 4# | 0.032 | 0.18 | 0.79 | 0.081 | Bal |

| 5# | 0.031 | 0.25 | 0.86 | 0.121 | Bal |

各实验钢分别在钢板心部取样,挂片试样制备和实验条件按标准要求进行。实验钢板的尺寸为(25±1)mm×(60±1)mm×(5±0.5)mm,每个成分三个平行试样,每个试样顶部钻直径为2mm的小孔,表面用600#砂纸打磨,用丙酮去除表面油污,无水酒精清洗后吹干。

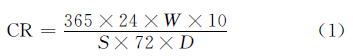

模拟腐蚀溶液为质量分数为10%的NaCl溶液,采用HCl溶液将pH值调至0.85。试样用尼龙线悬挂,完全浸泡于实验溶液中,溶液的体积应大于20L·cm-2(试板的表面积),实验过程中用保鲜膜封住烧杯口,实验装置见图1。每隔24h更换一次新溶液,溶液温度保持在(30±2)℃,实验周期为72h。实验进行前,分别测量每块试样的长、宽、高,用精度0.1mg的电子天平称重。腐蚀实验结束后,三个平行试样用除锈剂(由500mL的盐酸、3.5g的六次甲基四胺和去离子水配制成1000mL溶液)去除表面腐蚀表面产物膜,清洗烘干后称重,根据失重计算平均腐蚀速率,计算公式如下:

| 图1 货油舱下底板腐蚀环境模拟装置 Fig.1 Simulated corrosion device of COT bottom plate |

对腐蚀后的试样进行宏观形貌观察比较,并通过SEM分析微观腐蚀形态。此外,对实验用钢进行腐蚀环境下的电化学测试,采用CHI-660D电化学综合测试系统,1.5L的四口瓶,以及三电极体系组成。工作电极用 2000#砂纸打磨,环氧封样,试样尺寸为10mm×10mm×5mm,其工作面积为1cm2,辅助电极为铂电极,参比电极为饱和甘汞参比(SCE),阻抗谱测试的频率范围为10mHz~100kHz。测量在腐蚀溶液环境下(pH值为0.85的10%NaCl溶液)进行,温度为30℃。

为验证EBSD大小角度晶界比例统计结果,应用金相侵蚀的原理,即晶界处能量高,易被侵蚀的特点,对实验钢在腐蚀溶液环境中,分别对其进行晶界的浸泡实验,即将研磨、抛光好的实验钢金相试样,表面朝上地放入pH值为0.85的10%NaCl溶液中浸泡,并于30min后取出,在金相显微镜下观察。

2 实验结果 2.1 力学性能实验钢用于油轮货油舱下底板,故其各项力学性能要求达到一定的级别,因此本实验以挪威船级社E36级船板钢的力学性能要求作对比,表2是对试验钢进行的各项力学性能测试的结果。由表2可知,经控轧控冷后,得到实验钢板,其中3#钢板各项力学性能指标均达到E36级船板钢性能标准,2#和4#性能分别在强度和冲击功上未达标,其他性能指标接近和达到该标准。考虑到本实验钢仅含有Nb一种合金元素,如果配合其他微量的强韧化合金元素,钢板强韧性方面会有更好的表现。

| Sample | Yield strength/ MPa | Tensile strength/ MPa | Elongation/ % | AK(-40℃)/ J |

| E36/NV | 355.0 | 470.0-620.0 | 21 | 34.0 |

| 1# | 253.6 | 351.9 | 44 | 18.5 |

| 2# | 370.0 | 429.1 | 40 | 82.0 |

| 3# | 427.1 | 478.5 | 36 | 43.7 |

| 4# | 474.3 | 535.4 | 34 | 18.7 |

| 5# | 487.8 | 565.3 | 30 | 20.8 |

利用腐蚀速率计算公式进行计算,得到5种实验钢在模拟货油舱下底板腐蚀环境中的腐蚀速率,见图2。其中3#钢腐蚀速率最低,腐蚀速率由高到低为:5#>1#>2#>4#>3#。

| 图2 实验钢腐蚀速率 Fig.2 Corrosion rate of test steels |

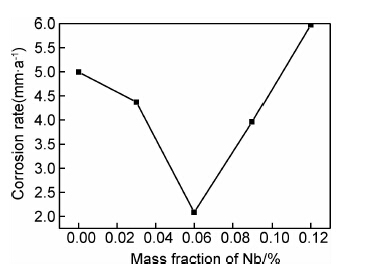

腐蚀72h后取出试样,烘干后观察。腐蚀产物膜宏观形貌见图3,各实验钢表面均有腐蚀产物膜附着,且有少量锈迹,产物膜颜色深浅不一,其中4#产物膜颜色最深,附着了较多的腐蚀产物。除去产物膜之后,钢基体较为平整,腐蚀前600 #砂纸打磨的痕迹用肉眼无法观察到。

| 图3 模拟腐蚀实验后实验钢表面宏观形貌 1-带产物膜;2-去除产物膜 (a)2#;(b)3#;(c)4# Fig.3 Macro morphology of test steels after simulated corrosion test for COT bottom plate 1-with rust layer;2-without rust layer (a)2#;(b)3#;(c)4# |

扫面电镜下对去除产物膜后的形貌进行观察,由图4可见,3#钢表面砂纸打磨的条纹仍可以辨认,4#钢表面较为平整,出现少量小且浅的点蚀坑,而2#钢晶界已经可以辨识,表面呈现凸凹不平的状态,且其表面出现较4#钢更大更深的点蚀坑,形貌与腐蚀速率变化规律相吻合。

| 图4 模拟腐蚀实验后实验钢表面微观形貌 (a)2#;(b)3#;(c)4# Fig.4 Micro morphology of test steels after simulated corrosion test for COT bottom plate (a)2#;(b)3#;(c)4# |

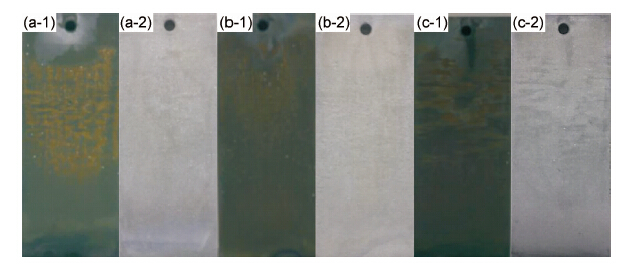

对5种实验钢在模拟腐蚀环境中进行了电化学测试,极化曲线如图5所示。对极化曲线Tafel区进行拟合,得出自腐蚀电位和腐蚀电流密度,结果如表3所示。

| 图5 实验钢在模拟环境中的极化曲线 Fig.5 Polarization curves of test steels in simulated corrosion environment |

| Sample | Ecorr/mV | Icorr/(mA·cm-2) | Rct/(Ω·cm-2) |

| 1# | -552.4 | 36.5 | 132.4 |

| 2# | -519.3 | 30.7 | 168.8 |

| 3# | -514.4 | 14.1 | 373.8 |

| 4# | -522.4 | 16.3 | 332.2 |

| 5# | -558.1 | 38.9 | 194.4 |

由表3可见,随着Nb含量的升高,实验钢的自腐蚀电位先上升后下降,其中3#钢达到最大为 -514.4mV,而腐蚀电流密度先降低后升高,其中3#钢Icorr值最小,为14.1mA·cm-2,说明其腐蚀电流最小,腐蚀量最少,耐腐蚀性能最好,这一结果与腐蚀速率结果相对应。

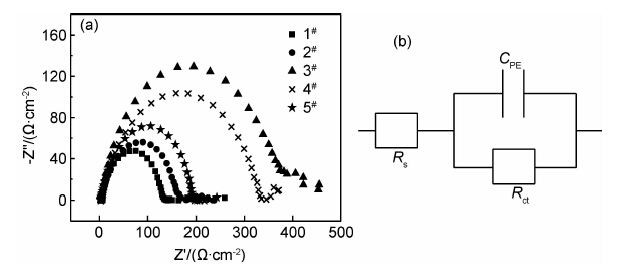

图6(a)为实验钢在腐蚀环境中的电化学阻抗谱,图中阻抗半圆弧的半径即为极化电阻。由图6(a)可以看出,随着Nb含量的升高,圆弧直径先增大后减小,3#钢圆弧最大,表明其电极反应极化能力最强,腐蚀反应不易进行。根据图6(b)所示等效电路进行拟合,其中Rs代表pH值0.85的10%NaCl溶液的电阻, CPE为钢试样与电极构成的双电层电容,Rct为传递电阻,可得各实验钢在腐蚀溶液中的极化电阻值[11],如表3中所示,其中3#钢极化电阻最大,说明其耐腐蚀能力最强,这与极化曲线及腐蚀实验分析结果相一致。

| 图6 实验钢在模拟环境中的Nyquist图(a)及其EIS等效电路图(b) Fig.6 Nyquist plots (a)and EIS equivalent circuit (b)of test steels in simulated corrosion environment |

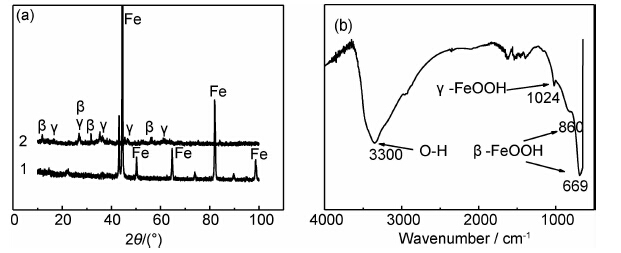

利用X射线衍射对腐蚀产物进行物相分析,结果如图7所示。图7(a)中曲线1为腐蚀72 h后的试样表面的X射线衍射谱,经分析其为铁基体图谱,这是因为铁素体基体在该强酸性Cl-溶液中,由于没有渗碳体的锚定作用,其生成的腐蚀产物不易存留于试样表面。因此采用延长腐蚀时间,收集试样表面及烧杯底部腐蚀产物的方法进行测试,结果如图7(a)中曲线2所示,分析得到腐蚀产物由β-FeOOH和γ-FeOOH组成。同时,红外光谱结果如图7(b)所示,其分析结果验证了XRD的分析结果。

| 图7 腐蚀产物XRD结果(a)与红外光谱分析结果(b) Fig.7 XRD spectra (a) and infrared spectrum analysis (b) results of the corrosion product |

随腐蚀时间的延长,腐蚀产物逐渐覆盖在各实验钢表面,由于实验钢含碳量低,组织中没有渗碳体的锚定作用,因此生成的腐蚀产物不易存留于试样表面,从而起不到减缓电化学腐蚀进程,降低腐蚀速率的作用[12, 13]。从中可以看出产物膜中并未有Nb元素的出现,因此Nb的加入并未对实验钢腐蚀产物膜的构成产生影响。

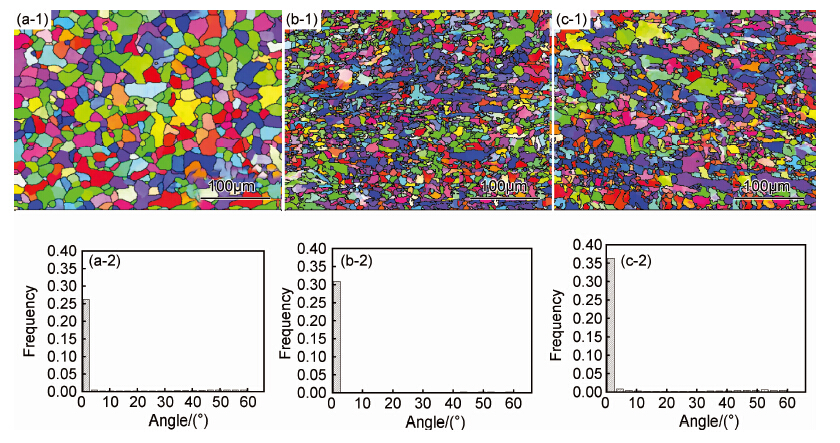

3.2 微观组织对耐蚀性的影响图8为实验钢取向呈现显微图(EBSD)即其取向差分布图。由图8可见,Nb的加入使得实验钢的晶粒大小以及取向分布发生均发生了一定的变化。随着Nb含量的增加,2#,3#,4#钢的晶粒尺寸逐渐减小。对取向差分布进行统计后,得到2#,3#,4#三种实验钢的小角度晶界(≤15°)所占比例分别为:26%,32%,39%,说明随着Nb含量的增多,实验钢小角度晶界比例逐渐增加。

| 图8 实验钢晶界统计 1-晶界(≥15°)特征分布;2-小角晶界比例统计图 (a)1#;(b)2#;(c)3# Fig.8 Grain boundary calculation of test steels 1-grain boundary distribution (≥ 15°);2-low angle grain boundary proportion charts (a)1#;(b)2#;(c)3# |

对三种钢进行晶界的浸泡实验,即将试样抛光好后一并放入pH值为0.85的10%NaCl溶液中,并于浸入30min后取出观察,实验结果见图9。由图9可知,浸入30min后,晶界处率先被腐蚀,2#钢表面大部分晶界已经初步显现,3#钢也有约半数的晶界发生腐蚀,而4#只有小部分晶界发生腐蚀,其余大部分晶界还没有被腐蚀。实验结果表明小角度晶界比例稍高的4#钢的晶界耐腐蚀的能力最好,这与实验钢小角度晶界比例统计结果相符合,即小角度晶界比例越高,其晶界耐腐蚀能力越强。究其原因,是因为小角度晶界原子的错排度低,使得其晶界能比大角度晶界的更低,而且其能切断大角度晶界的连接性,能有效抵御腐蚀沿大角度晶界的发展,从而使其耐腐蚀性能较好[14]。

| 图9 实验钢晶界浸泡实验结果 (a)2#;(b)3#;(c)4# Fig.9 Corrosion behavior at the grain boundary of the test steels (a)2#;(b)3#;(c)4# |

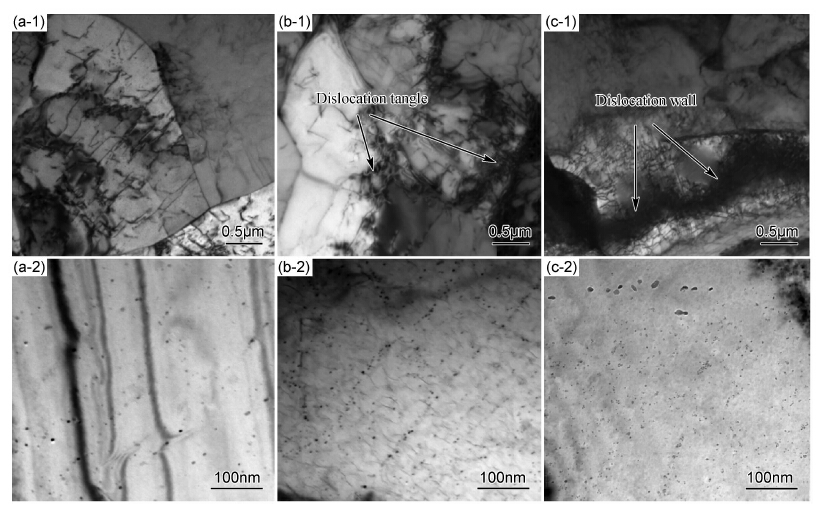

图10为实验钢TEM照片。由图10可见,随着Nb含量的上升,实验钢的显微结构中局部位错密度呈上升趋势。2#钢中位错密度较低,3#的位错密度升高,出现一定数量的位错缠结,而4#钢中有大量位错缠结,局部团聚的位错胞已经形成。这是因为随着钢中Nb含量的增加,固溶Nb增多,当其固溶量达到一定量时就会随着形变而析出NbC,由图10中(a-2),(b-2),(c-2)可见,随着Nb含量的升高,实验钢中NbC析出量逐渐增加,其会在位错、亚晶界和晶界处沉淀,从而使得轧制时形成的高密度位错在变形过程中被NbC钉扎,易在局部形成位错的塞积和缠结,从而造成局部位错密度上升。而位错作为钢组织中的一种线缺陷,位错线附近的小区域内晶格严重错排,因此单位位错线长度的能量比其他原子有序段高[15]。局部位错密度上升的区域,其活化能升高,从而成为腐蚀发生、发展的有利场所。

| 图10 实验钢TEM照片 1-位错组态;2-析出物分布 (a)1#;(b)2#;(c)3# Fig.10TEM image of test steels 1-dislocation configuration;2-precipitates distribution (a)1#;(b)2#;(c)3# |

由EBSD取向差分布分析以及TEM观察分析可知:随着Nb的加入,一方面组织中小角度晶界比例升高,晶界耐腐蚀能力提高;另一方面,NbC的析出对形变过程中位错运动有强烈的阻碍作用,使得局部位错密度上升,大量的位错塞积会为腐蚀提供率先发动的场所,促进腐蚀的进行。最终导致实验钢腐蚀速率随着Nb含量的升高而呈现先较小后增大的规律。

4 结论(1)在高含Cl-强酸性环境中,适量Nb元素的加入有利于提高钢板的耐腐蚀性能。随着Nb元素的增多,在该环境中钢的自腐蚀电位呈现先升高后降低的趋势。其腐蚀产物由β-FeOOH和γ-FeOOH组成,其中未有Nb元素出现。

(2)随Nb元素含量的升高,NbC析出增多,使实验钢中局部位错密度增加,为腐蚀提供优先发生的场所,另一方面,该过程中小角度晶界比例升高,晶界耐腐蚀的能力提高,上述微观结构变化的综合作用,使得钢板在高含Cl-强酸性环境中Nb含量为0.055%时拥有良好的耐腐蚀性能。

| [1] | SOARES C G,GARBATOV Y,ZAYED A,et al. Influence of environmental factors on corrosion of ship structures in marine atmosphere[J]. Corrosion Science, 2009,51 (9) : 2014-2026. |

| [2] | SOARES C G,GARBATOV Y,ZAYED A,et al. Corrosion wastage model for ship crude oil tanks[J].Corrosion Science, 2008, 50(11) : 3095-3106. |

| [3] | SHIOMI H,KANEKO M,KASHIMA K,et al. Development of anti-corrosion steel for cargo oil tanks[A]. 2007 Ship Builder Meeting. Busan: TSCF, 2007[C].1-5. |

| [4] | KASHIMA K,TANINO Y,KUBO S,et al. Development of corrosion resistant steel for cargo oil tanks[A]. Ship Building Technology ISST[C]. Osaka: The Japan Society of Naval Architects and Ocean Engineers and the Royal Institution of Naval Architects,2007.6-10. |

| [5] | REZA M,ALISTAIRR G. On the development of ship anti-roll tanks[J]. Ocean Engineering,2007,34(1): 103-121. |

| [6] | MINORU I,MICHIO K,SHIJI N,et al. Development of corrosion resistant steel for bottom plate of crude oil tankers and onboard evaluation results[A]. Proceedings of the ASME 2012 31st International Conference on Ocean[C].Rio de Janeiro: Offshore and Arctic Engineering,2012.1-6. |

| [7] | SHINJI S,AKIHIKO T,HIROKI I,et al. Development of anti-corrosion steel for the bottom plate of cargo oil tanks[A]. Shipbuilding Technology ISST 2007[C]. Osaka: The Japan Society of Naval Architects and Ocean Engineers and the Royal Institution of Naval Architects,2007.10-14. |

| [8] | 梁金明,唐荻,武会宾,等. 含 Cr低合金钢在货油舱下底板环境中的腐蚀行为[J]. 华南理工大学学报: 自然科学版,2013,41(10): 152-157. LIANG J M,TANG D,WU H B, et al. Environment corrosion behavior of cargo oil tank bottom plate made of Cr-contained low-allow steel[J].Journal of South China University of Technology:National Science Edition,2013,41(10): 152-157. |

| [9] | 姚小飞,谢发勤,王毅飞. pH值对超级13Cr钢在NaCl溶液中腐蚀行为与腐蚀膜特性的影响[J]. 材料工程,2014,(3): 83-89.YAO X F,XIE F Q,WANG Y F. Effects of pH values on corrosive films characteristics and corrosive behaivors of super 13Cr tubing steels in NaCl solution [J]. Journal of Materials Engineering,2014,15(3): 83-89. |

| [10] | 齐彦昌,彭云,田志凌,等. Ni对油船货油舱下底板焊缝耐蚀性的影响[J]. 材料热处理学报,2014,34(4): 69-73. QI Y C,PENG Y,TIAN Z L,et al.Effect of Ni on corrosion resistance of weld metals for bottom plates of cargo oil tanks[J]. Transactions of Materials and Heat Treatment,2014,34(4): 69-73. |

| [11] | 杜楠,叶超,田文明,等. 304不锈钢点蚀行为的电化学[J]. 材料工程,2014,(6): 68-73. DU N, YE C, TIAN W M,et al.304 stainless steel pitting behaviors by means of electrochemical impedance spectroscopy [J].Journal of Materials Engineering,2014,(6): 68-73. |

| [12] | 陈惠玲,李晓娟,魏雨. 碳钢在含氯离子环境中腐蚀机理的研究[J]. 腐蚀与防护,2007,28(1): 17-19. CHENG H L,LI X J,WEI Y. Corrosion mechanism of carbon steel in chloride solution[J]. Corrosion and Protection,2007,28(1): 17-19. |

| [13] | 王树涛,杨善武,高克玮,等. 低合金耐候钢在含氯离子环境中的耐腐蚀性能[J]. 材料热处理学报,2008,29(4):170-175. WANG S T,YANG S W,GAO K W,et al. Corrosion resistance of low alloying weathering steel in environment containing chloride ion[J]. Transactions of Materials and Heat Treatment,2008,29(4): 170-175. |

| [14] | GUO J,YANGS W,SHANG C J,et al. Influence of carbon content and microstructure on corrosion behaviour of low alloy steels in a Cl-containing environment [J].Corrosion Science,2008,(51):242-252. |

| [15] | 余永宁. 材料科学基础[M]. 北京: 高等教育出版社, 2006. YU Y N. Fundamentals of Material Science[M]. Beijing: Higher Education Press,2006. |

2015, Vol. 43

2015, Vol. 43