文章信息

- 蒋淑英, 李世春. 2015.

- JIANG Shu-ying, LI Shi-chun. 2015.

- Al/Fe液-固界面扩散反应层生长动力学分析

- Growth Kinetics Analysis on Diffusion Reaction Layer in Al/Fe Liquid-solid Interface

- 材料工程, 43(5): 62-66

- Journal of Materials Engineering, 43(5): 62-66.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.05.011

-

文章历史

- 收稿日期:2012-09-19

- 修订日期:2015-03-05

铝和铁具有极好的互补性,由铝和铁形成的复合材料或复合结构,可以使铝的低密度、高导热性和良好的耐腐蚀性与铁的高强度、高韧性和耐磨性结合起来,在石油、化工、电力、机械、能源等领域具有广泛的研究和应用[1, 2]。在铁铝复合材料或复合结构的制备工艺中,液-固复合技术是一种十分有效的方法,例如液-固复合法制备铝-不锈钢复合带[3, 4],高温扩散法制备铁铝金属间化合物涂层[5],固-液反应球磨法制备铝铁合金粉[6],热浸镀铝加后续热处理制备铁铝合金涂层[7]。在液-固界面,通过异类原子的扩散、溶解与反应,形成金属间化合物新相层——扩散反应层(Diffusion Reaction Layer ,DRL),扩散反应层的性能和厚度在很大程度上影响甚至决定复合材料或复合结构的性能。例如,在Al/Fe扩散连接中,扩散反应层厚度太小,接头结合不良,厚度太大,则可能使接头脆性增加。因此,对Al/Fe液-固界面扩散反应层的组织、结构以及生长动力学进行研究,进而预测与控制扩散反应层的性能和生长具有重要的理论与实际应用价值。目前,尽管已有一些文献对Al/Fe液-固界面的扩散反应进行了研究,但在界面扩散反应层的组织结构演变过程以及生长动力学方面,仍未达成共识。Bahadur等[8]、Eggeler等[9]、Wang等[10]观察到Al/Fe液-固界面只有Fe2Al5生成,而Bouche等[11, 12]、Tanaka等[13]、Bouayad等[14]指出扩散反应层有Fe2Al5和FeAl3两个亚层。Bouayad等认为Fe2Al5的生长由扩散机制控制,FeAl3在保温后期出现,其生长由化学反应机制控制。本文作者蒋淑英等通过实验对Al/Fe液-固界面扩散反应层的组织结构及其演变过程进行了研究分析,得出了与Bouayad等不同的结论,认为Fe2Al5是热处理保温过程中唯一生成的新生相,FeAl3相则是在冷却的过程中形成[15]。本工作将在之前的研究基础上,对Al/Fe液-固界面扩散反应层的生长动力学进行分析,并建立其生长动力学方程。

1 实验方法本工作采用镶嵌式技术制作Al/Fe扩散偶。在工业纯铝的铸锭上截取10mm×10mm×10mm的铝块作为外围基体材料,在钻床上钻出4.8mm通孔,用锉刀和砂纸将铝块表面及内孔的氧化膜除去;在工业纯铁的铸锭上锯取7mm×7mm×10mm的铁条按照铝块内孔直径大小锉成等锥度销子,并用砂纸打磨光滑,然后将销子采用过盈配合的方式压入铝块内孔铆合;将铆合好的试样放入小型陶瓷坩埚内加热到铝熔点温度以上铁熔点温度以下,铝块熔化后,铝液包围铁丝,形成液-固扩散偶。为避免铝液粘锅,扩散偶放入坩埚之前,在坩埚底部铺洒一层Al2O3陶瓷粉末。

为了研究扩散偶的组织结构演变及生长动力学,将扩散偶在铝熔点和铁熔点之间的不同温度下保温不同时间,得到不同热处理条件下的扩散反应层。从实际的工业应用考虑,热处理温度不宜过高,一方面是节约能源,另一方面是扩散反应对温度极其敏感,温度太高不容易控制扩散反应层的生长,但热处理温度要保证铝溶液对固态铁有良好的润湿性,因此,选择的热处理条件为在700,750,800,850,900℃的热处理温度下分别保温5,20,30,60min。

扩散偶经不同热处理条件处理后,再经打磨、抛光、腐蚀,在金相显微镜下观察界面结合情况及扩散反应层的形貌特征,测量扩散反应层的厚度;利用电子探针能谱定点分析技术及线分析技术测定扩散反应层各定点成分及元素分布情况,结合相图判定扩散反应层的物相组成。

2 实验结果扩散反应层在所有的热处理条件下均由很厚的Fe2Al5相层和极薄的FeAl3相层组成,如图 1所示。Fe2Al5相层与基体铁的连接界面非常不规则,呈舌形形状,向铁基方向伸展,厚度随热处理温度的升高和保温时间的延长而增加;FeAl3相层与基体铝的连接界面比较规则,呈起伏较小的锯齿形,厚度基本不随热处理温度的升高或者保温时间的延长而变化,始终都只有极薄的一层。经分析确定Fe2Al5是保温过程中唯一生成的新生相,FeAl3相则是在冷却的过程中形成[15]。因此,在测量扩散反应层的厚度时,只测量Fe2Al5相层厚度。Fe2Al5相层与Fe基界面极不规则,呈起伏较大的舌状形态,本工作测量的厚度是从舌根到舌尖部分的长度。由于Fe2Al5相层中舌形长度并不均匀,分别测量3个不同截面求平均值(y)。测量值如表 1所示。

|

图 1 腐蚀后的Al/Fe扩散反应层形貌 Fig.1 Morphology of Al/Fe DRL after etching treatment |

| T/℃ | t/min | y/mm | |||

| 1 | 2 | 3 | y | ||

| 700 | 5 | 0.18 | 0.19 | 0.17 | 0.18 |

| 20 | 0.24 | 0.26 | 0.25 | 0.25 | |

| 30 | 0.27 | 0.31 | 0.29 | 0.29 | |

| 60 | 0.34 | 0.32 | 0.33 | 0.33 | |

| 750 | 5 | 0.28 | 0.30 | 0.32 | 0.30 |

| 20 | 0.42 | 0.43 | 0.41 | 0.42 | |

| 30 | 0.49 | 0.48 | 0.47 | 0.48 | |

| 60 | 0.55 | 0.53 | 0.54 | 0.54 | |

| 800 | 5 | 0.42 | 0.43 | 0.44 | 0.43 |

| 20 | 0.58 | 0.59 | 0.57 | 0.58 | |

| 30 | 0.66 | 0.68 | 0.70 | 0.68 | |

| 60 | 0.75 | 0.77 | 0.76 | 0.76 | |

| 850 | 5 | 0.62 | 0.63 | 0.64 | 0.63 |

| 20 | 0.79 | 0.85 | 0.82 | 0.82 | |

| 30 | 0.95 | 0.94 | 0.96 | 0.94 | |

| 60 | 1.08 | 1.07 | 1.09 | 1.08 | |

| 900 | 5 | 0.91 | 0.93 | 0.92 | 0.92 |

| 20 | 1.13 | 1.14 | 1.09 | 1.12 | |

| 30 | 1.27 | 1.26 | 1.25 | 1.26 | |

| 60 | 1.46 | 1.43 | 1.43 | 1.44 | |

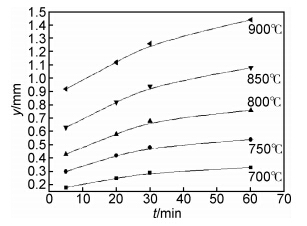

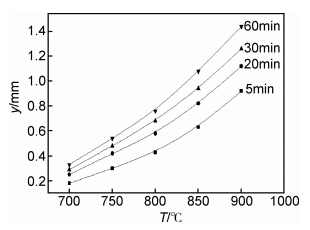

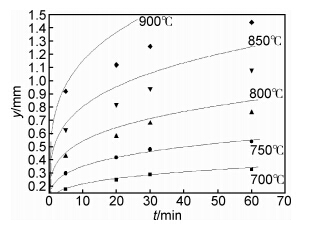

根据显微测量所得的扩散反应层厚度值,分别绘出相同的热处理温度下扩散反应层厚度与保温时间的关系曲线和相同的保温时间下扩散反应层厚度与温度的关系曲线,如图 2和图 3所示。

|

图 2 保温时间与Al/Fe扩散反应层厚度的关系 Fig.2 The relationship between the holding time and the thickness of Al/Fe DRL |

|

图 3 温度与Al/Fe扩散反应层厚度的关系系 Fig.3 The relationship between the temperature and the thickness of Al/Fe DRL |

从图 2可以看出,在相同的热处理温度下,扩散反应层的厚度与保温时间基本成幂函数关系,表现出固相扩散的特征。Al/Fe扩散偶在本实验的最低热处理温度下(700℃)和最短保温时间(5min)内,已经形成了相当厚度(0.18mm)的连续的单相层,笔者在之前研究Al/Fe液-固界面扩散反应层形成机理[15]中指出,热处理开始,Fe原子快速向液相Al溶解并迅速在界面处达到饱和,随后过饱和的Fe原子与Al在界面处发生化学反应生成Fe2Al5。Fe2Al5先沿界面横向生长,之后连成整体,形成连续的Fe2Al5单相层。在Fe2Al5连续单相层形成之前,由于Fe原子向液相铝中的溶解速度很快,加之反应在界面附近进行,Fe原子需要扩散的路径极短,因此Fe2Al5的生长受Al原子和Fe原子的化学反应速度控制,横向生长速度很快,早在5min之前连续的Fe2Al5单相层即已形成。一旦连续的Fe2Al5单相层形成,Fe基和液相铝的接触即被阻断。此后,Fe2Al5层的生长则主要依赖于Al原子在固相Fe2Al5层中的扩散,因此,在本研究所测的时间范围内,Al/Fe扩散反应层的生长机制已经转变为由Al原子在固相Fe2Al5层中的扩散所控制,扩散反应层的厚度与保温时间成幂函数关系。

从图 3可以看出,在相同的保温时间下,Al/Fe扩散反应层的厚度随热处理温度的升高迅速增长,满足Arrhenius关系,即指数关系。这是因为扩散反应层的生长受原子的扩散过程控制,而合金中原子的扩散系数与温度之间存在指数关系,因此,扩散反应层的生长速度与温度之间成指数关系,厚度与温度自然也表现为指数关系。显然,热处理温度对扩散反应层厚度的影响要远远大于保温时间对扩散反应层厚度的影响。

3.2 Al/Fe扩散反应层生长动力学模型从Al/Fe扩散反应层厚度与时间的关系曲线可以看出,在本实验的热处理温度和保温时间范围内,Al/Fe扩散反应层的增长规律符合幂函数关系,即满足:

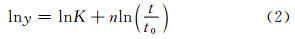

两边取对数:

根据实验测量值,采用线性拟合,绘出不同热处理温度下lny与lnt的关系曲线。根据公式(2),确定不同热处理温度下扩散反应层的生长指数n值和生长常数K值,如图 4所示。

|

图 4 Al/Fe扩散反应层厚度与保温时间的双对数关系曲线 Fig.4 Double logarithm curve of Al/Fe DRL thickness and the holding time |

从图 4可以看出,在700~900℃的温度区间,Al/Fe扩散反应层生长指数n均小于0.25,且随着温度的升高,生长指数逐渐减小,在700℃时,接近0.25。Tanaka等研究发现生长指数小于0.25时,扩散反应层的生长主要受晶界扩散控制,且伴随着晶粒尺寸的长大[16]。因此,Al原子在Fe2Al5层中的扩散主要是沿Fe2Al5的晶界进行,且随着保温时间的延长,Fe2Al5晶粒不断长大,而温度越高,晶粒长大速度越快,有效晶界面积减小,最终降低晶界扩散,因此,随着温度的升高,生长指数减小。

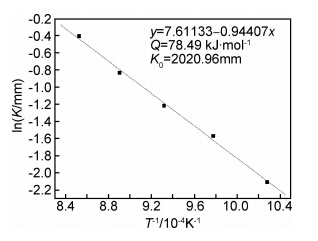

由图 3可知,Al/Fe扩散反应层厚度与温度之间满足Arrhenius关系,因此温度对反应速率的影响可由Arrhenius方程描述:

两边取对数:

采用直线拟合的方式,根据图 4得出的生长常数K值,绘出lnK与1/T的关系曲线,如图 5所示。根据直线斜率,求出Al/Fe扩散反应层的生长激活能Q=78.49kJ·mol-1,生长常数的系数K0=2020.96mm。

|

图 5 lnK与T-1的关系曲线 Fig.5 The relationship between lnK and T-1 |

由上述分析可知,在700~900℃的温度区间,Al/Fe扩散反应层的生长主要受晶界扩散控制,且伴随着晶粒尺寸的长大。如果忽略晶粒长大对原子扩散的影响,可取扩散反应层的生长指数n=0.25,Al/Fe扩散反应层的生长动力学模型为:

根据公式(5)绘出不同热处理温度下Al/Fe扩散反应层的生长厚度与保温时间的关系曲线,如图 6所示。将实验值与理论计算值对比,发现在较低的热处理温度下(800℃以下),由于晶粒长大缓慢,可以忽略晶界变化对扩散速率的影响,实验值与理论计算值吻合良好;而在较高温度下(800℃以上),短时间(5min)内由于晶粒还没有明显长大,实验值与理论计算值吻合良好;但随着保温时间的延长,晶粒明显长大,导致晶界面积减小,进一步降低晶界扩散,由于理论值忽略了晶粒长大的影响,因此实验值较理论计算值偏小。Fe2Al5的熔点为1169℃,800℃的温度为其熔点的0.684倍,因此当热处理温度超过其熔点的0.7倍后,就不能忽略晶粒长大的影响,应适当减小生长动力学方程中的生长指数值。

|

图 6 Al/Fe扩散反应层的理论生长曲线与实验值 Fig.6 Theory growth curves and the experimental thickness |

(1)在Al/Fe液-固扩散偶的保温过程中,Fe2Al5是唯一生成的新生相。在Fe2Al5连续单相层形成之前,其生长受Al原子和Fe原子的化学反应控制;一旦连续的Fe2Al5单相层形成,Fe基和液相铝的接触即被阻断,此后,Fe2Al5层的生长主要依赖于Al原子在固相Fe2Al5层中的扩散,反应在Fe2Al5层与Fe基的固-固界面进行。

(2)在相同的保温时间下,热处理温度与Al/Fe扩散反应层厚度之间存在指数关系;在相同的热处理温度下,保温时间与扩散反应层厚度存在幂函数关系;在700~900℃的温度区间,Al/Fe扩散反应层的生长主要受晶界扩散控制,且伴随着晶粒尺寸的长大。

(3)800℃以下热处理,可忽略晶粒长大对原子扩散的影响,Al/Fe扩散反应层的生长动力学方程为:y=2020.96exp-78490RTt0.25。

(4)当热处理温度超过铁熔点的0.7倍后,不能忽略晶粒长大的影响,应适当减小生长动力学方程中的生长指数值。

| [1] | STOLOFF N S. Iron aluminides:present status and future prospects[J]. Materials Science and Engineering:A, 1998, 258(1-2):1-14. |

| [2] | DEEVI S C, SIKKA V K, LIU C T. Processing, properties, and applications of nickel and iron aluminides[J]. Progress in Materials Science, 1997, 42(1-4):177-192. |

| [3] | 崔建忠. 液-固相轧制复合法生产铝不锈钢复合带[J]. 材料导报, 2001, (2):56-61.CUI Jian-zhong. Composite band of aluminum and stainless steel prepared by liquid-solid rolling method[J]. Materials Review, 2001, (2):56-61. |

| [4] | 李红, 韩静涛. 金属板材轧制-扩散复合机理研究进展[J]. 材料工程, 2006, (增刊1):507-514.LI Hong, HAN Jing-tao. Progress in diffusion-rolling bonding mechanism of metal plate[J]. Journal of Materials Engineering, 2009, (Suppl 1):507-514. |

| [5] | 王灿明, 孙宏飞. 高温扩散法制备铁铝金属间化合物涂层[J]. 材料保护, 2003, 36(3):35-37.WANG Can-ming, SUN Hong-fei. Fe-Al intermetallic compound coating prepared by high temperature diffusion[J]. Materials Protection, 2003, 36(3):35-37. |

| [6] | 陈鼎, 陈振华, 陈刚, 等. 固液反应球磨制备TiAl、NiAl和FeAl金属间化合物[J]. 湖南大学学报:自然科学版, 2003, 30(2):20-25.CHEN Ding, CHEN Zhen-hua, CHEN Gang, et al. Fabrication of TiAl, NiAl & FeAl intermetallic compounds powder by solid-liquid reaction milling[J]. Journal of Hunan University:Natural Sciences, 2003, 30(2):20-25. |

| [7] | GLASBRENNER H, WEDEMEYER O. Comparison of hot dip aluminised F82H-mod steel after different subsequent heat treatments[J]. Journal of Nuclear Materials, 1998, 257(3):274-281. |

| [8] | BAHADUR A, MOHANTY O N. Aluminium diffusion coatings on medium carbon steel[J]. Materials Transactions JIM, 1995, 36(9):1170-1175. |

| [9] | EGGELER G, AUER W, KAESCHE H. Reactions between low alloyed steel and initially pure as well as iron-saturated aluminium melts between 670 and 800 degree C[J]. Z Metallkd, 1986, 77(4):239-244. |

| [10] | WANG H T, LI C J, JI G C, et al. Annealing effect on the intermetallic compound formation of cold sprayed Fe/Al composite coating[J]. Journal of Thermal Spray Technology, 2012, 21(3-4):571-577. |

| [11] | BOUCHE K. Etude thermocinétique de la dissolution des métaux solides (fer et nickel) dans l'aluminium liquide[D]. France :University of Provence, 1995. |

| [12] | BOUCHÉ K, BARBIER F, COULET A. Intermetallic compound layer growth between solid iron and molten aluminium[J]. Materials Science and Engineering:A, 1998, 249(1-2):167-175. |

| [13] | TANAKA Y, KAJIHARA M. Kinetics of isothermal reactive diffusion between solid Fe and liquid Al[J]. Journal of Materials Science, 2010, 45(20):5676-5684. |

| [14] | BOUAYAD A, GEROMETTA C, BELKEBIR A, et al. Kinetic interactions between solid iron and molten aluminium[J]. Materials Science and Engineering:A, 2003, 363(1-2):53-61. |

| [15] | 蒋淑英, 李世春. Al/Fe液/固复合界面扩散溶解层研究[J]. 材料工程, 2009, (增刊2):236-240. JIANG Shu-ying, LI Shi-chun. Diffusion solution zone of Al/Fe liquid/solid interface[J]. Journal of Materials Engineering, 2009, (Suppl 2):236-240. |

| [16] | TANAKA Y, KAJIHARA M, WATANABE Y. Growth behavior of compound layers during reactive diffusion between solid Cu and liquid Al[J]. Materials Science and Engineering:A, 2007, 445-446(2):355-360. |

2015, Vol. 43

2015, Vol. 43