文章信息

- 杨可, 杨克, 包晔峰. 2015.

- YANG Ke, YANG Ke, BAO Ye-feng. 2015.

- 氮合金化堆焊硬面合金的耐腐蚀性能研究

- Corrosion Resistance of Nitrogen-alloying Hardfacing Alloy

- 材料工程, 43(5): 33-37

- Journal of Materials Engineering, 43(5): 33-37.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.05.006

-

文章历史

- 收稿日期:2014-08-22

- 修订日期:2015-03-11

在疏浚机具易磨损部位堆焊一层耐磨硬面合金材料,可提高疏浚机具耐磨性能以及磨损破坏后对其进行高效、快速修复,达到延长疏浚机具的使用寿命、节省材料、降低成本的目的,具有十分重要的经济意义[1]。马氏体不锈钢具备较高强度和耐磨性能,并具有一定的耐腐蚀性能,已被广泛用作制造或修复疏浚机具耐磨件。目前马氏体不锈钢耐磨材料主要是利用碳与铬、钛、钒、铌等形成Cr7C3,TiC,VC,NbC等碳化物的硬质点来提高钢的硬度,从而提高其耐磨性能。虽然随着碳含量的增加,马氏体不锈钢硬面合金中的碳化物数量增加,基体的硬度、强度提高;由于含碳量高,马氏体不锈钢硬面合金的抗焊接裂纹能力较差,焊后容易产生裂纹。当碳化物含量过高时,大量碳化物会在晶界处大块地聚集起来,这样不但不能有效地提高钢的硬度和强度,而且明显降低其韧性和耐腐蚀性能[2, 3]。

氮与碳均为间隙溶质原子,相比碳原子,氮在铁基金属固溶体中分布更均匀,更易形成弥散的细小强化相[4]。利用氮进行合金化,并与其他合金元素协同作用,可改善金属材料的强度、韧性、蠕变抗力、耐磨性和耐腐蚀性能[5, 6]。已有的研究结果表明,氮对焊接性能影响较小,在焊接过程中不会出现裂纹,在堆焊硬面合金中利用氮进行合金化,通过细化晶粒和第二相质点弥散析出来增强硬面合金的强韧性与耐磨性[3, 7]。疏浚机具的耐泥沙磨损材料要求抗机械磨损且能耐介质腐蚀,即能同时承受力学和电化学因素破坏的合金[8]。硬面合金氮合金化后的晶粒细化和大量碳氮化物的析出,使得组织中存在大量的有效界面(晶界和相界),会造成表面组织的不连续性,必然对其耐腐蚀性能产生影响。因此,本工作在马氏体不锈钢硬面材料中引入氮元素,并通过铌、钒、钛固氮进行合金化,形成氮合金化堆焊马氏体不锈钢硬面合金,同时进行了耐腐蚀性能实验,研究其耐腐蚀性能。

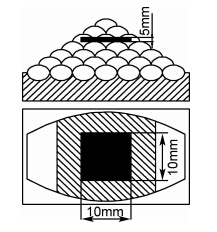

1 实验材料与方法实验采用直径为4cm的1Cr13马氏体不锈钢焊芯,以及大理石、萤石、钛白粉、锆石英、钾长石、稀土硅、铌铁、钒铁、钛铁、氮合金粉、钾钠水玻璃等材料。设计并制备了H1和H2两种焊条,其中H1焊条药皮中混入氮合金粉,并采用铌铁、钒铁和钛铁固氮合金化,堆焊硬面合金中主要微合金化元素Nb,V,Ti,N含量为1.1%(质量分数,下同)。焊条经350~380℃烘烤1.5h后,用ZX7-400直流电弧焊机进行手工电弧堆焊,直流反接,焊接工艺参数如下:电压为24~26V、电流为100~110A,焊接速率为150~220mm/min。在尺寸为200mm×100mm×10mm的Q235钢板上堆焊6层以上,并在堆焊层金属上分别制取试样,如图 1所示,利用洛氏硬度试验机测量试样的平均硬度,用光学显微镜和扫描电镜(SEM)分析试样显微组织。

|

图 1 堆焊层金属取样示意图 Fig.1 Schematic diagram of deposited metal |

电化学腐蚀实验选用PS-268A型电化学测量仪,所采用硬面合金试样尺寸为10mm×10mm×5mm,用环氧树脂镶嵌后做成工作电极,如图 2所示,电极采用参比饱和甘汞电极、辅助铂电极和工作电极构成 的三电极体系[9]。实验温度为室温(约24℃),腐蚀液为3.5%NaCl溶液。采用周期为1s,以60mV/min的速率对电流和电位进行采集,得到被测工作电极的极化曲线。采用与电化学实验同样尺寸的试样,按照GB/T 17897-1999《不锈钢三氯化铁点腐蚀实验方法》进行6%FeCl3水溶液点腐蚀实验,实验温度通过水浴加热控制在35℃左右,并利用超景深三维显微系统VHX-2000对腐蚀试样表面进行形貌观察和分析。

|

图 2 电化学腐蚀试样实物图 Fig.2 Electrochemical corrosion sample |

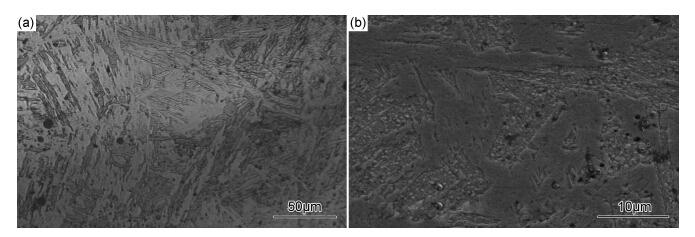

图 3为H1焊条堆焊试样(简称H1试样)的显微组织照片,可以看出主要为板条马氏体和大量的细小析出相,这些析出相应为MX(M:Nb,V,Ti;X:C,N)复合碳氮化物,沿板条马氏体基体和晶界弥散分布(图 3(b))[10];而H2焊条堆焊试样(简称H2试样)的显微组织主要为马氏体,其析出物数量相对较少,如图 4所示。H1试样马氏体板条尺寸明显小于H2试样,因此通过堆焊硬面合金的氮合金化,能有效促进第二相粒子的析出,具有细化晶粒的作用。

|

图 3 H1试样显微组织形貌 (a)金相显微组织;(b)SEM形貌 Fig.3 Morphology of sample H1 microstructures (a)OM;(b)SEM |

|

图 4 H2试样显微组织形貌 (a)金相显微组织;(b)SEM形貌 Fig.4 Morphology of sample H2 microstructures (a)OM;(b)SEM |

测得H1和H2试样的洛氏硬度值(HRC)分别为53.4和50.8,H1试样的硬度值高于H2试样,表明氮合金化堆焊硬面合金具有更高的使用硬度。因此,通过堆焊硬面合金的氮合金化,可起到细晶强化和析出强化作用,增强了基体的硬度。

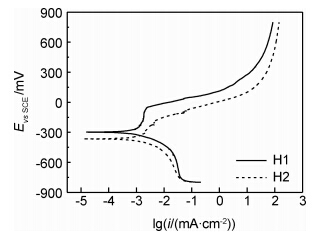

堆焊层金属H1和H2试样在3.5%NaCl溶液中的极化曲线如图 5所示,两种堆焊层金属试样的极化曲线均分为活化溶解区、钝化区和过钝化区。可以看出,H1试样的钝化区明显宽于H2试样,表明H1试样形成的钝化膜具有更好的稳定性;测得H1试样的自腐蚀电位约为-264mV,明显高于H2试样(-345mV),说明H1试样具有更好的耐腐蚀性能[11, 12]。由上述可知,氮合金化能细化堆焊层金属组织,促进碳氮化物的弥散析出,有效避免富Cr碳化物析出,增强不锈钢钝化膜的稳定性,提高基体的电极电位,进而提高硬面合金的抗电化学腐蚀性能。

|

图 5 H1和H2试样在3.5%NaCl溶液中的极化曲线 Fig.5 Polarization curves of samples H1 and H2 in 3.5%NaCl solution |

图 6为H1和H2试样在FeCl3溶液中的腐蚀失重量与时间的关系图,可以看出12h后两试样进入稳定腐蚀期,试样的表面以固定的速度不断被侵蚀,造成的腐蚀失重与腐蚀时间呈近似线性关系。H1试样在12h内的失重速率大于H2试样,这说明在此过程中H1试样的腐蚀相对较快;随着腐蚀时间的延长(12~36h),H1试样的失重速率减小,而H2试样的失重速率增大,使其在腐蚀24h后失重超过H1试样,表明H2试样在此过程中腐蚀面积逐渐加大,腐蚀更加严重。

|

图 6 H1和H2试样在FeCl3溶液中的腐蚀失重 Fig.6 The mass loss of samples H1 and H2 in FeCl3 solution |

图 7为36h后两试样的腐蚀形貌图片,可以看出,H1试样腐蚀坑细小分散,其最大深度为40.77μm;而H2试样呈现出大且深的腐蚀坑,其最大深度为74.95μm,表明其腐蚀失重大。在FeCl3溶液中点蚀一般较易在缺陷处发生并长大,如晶界、析出相、位错露头等[13],由于H1试样的组织为尺寸细小板条马氏体与数量较多的碳氮化物析出相,存在一定的晶界和相界缺陷,点蚀发生几率增大,腐蚀初期失重速率相对较快,使得12h时的腐蚀失重大于H2试样;随着腐蚀的进一步进行,氮合金化堆焊层金属H1试样组织细化,且析出相分布均匀,点蚀从多位置产生,形成的蚀坑小且分散,如图 7(a)所示;堆焊层金属H2试样的组织为尺寸相对较大晶粒和一些铬碳化物析出相,有效界面相对较少,腐蚀初期速率相对较慢,随着腐蚀时间的延长,点蚀孔从试样表面迅速发展,表面腐蚀面积增大,形成的蚀坑大且更深,如图 7(b)所示,导致腐蚀失重显著增加。因此,氮合金化堆焊硬面合金晶粒细化和析出相的均匀分布,点蚀从很多位置产生,蚀坑小且分散,可以明显改善其耐腐蚀性能。

|

图 7 H1和H2试样在FeCl3溶液中36h后的腐蚀形貌 (a)H1试样;(b)H2试样 Fig.7 Corrosion morphologies of samples H1 and H2 after 36h in FeCl3 solution (a)sample H1;(b)sample H2 |

氮在不锈钢的腐蚀作用机理比较明确,主要认为氮降低了Cr在钢中的扩散系数,抑制了Cr碳化物形核和长大,进而提高不锈钢的耐腐蚀性能[14, 15]。硬面合金进行氮合金化后,Nb,V,Ti在硬面合金中优先于Cr与C,N结合,固氮定碳形成弥散分布的碳氮化物,避免了富Cr碳化物的形成,具有稳定Cr元素的作用,提高硬面合金的腐蚀电位;同时晶粒细化后晶界的总面积增加,可使晶界上杂质浓度降低,提高耐晶间腐蚀能力,发生点蚀时蚀坑小且分散,细小分散的蚀坑降低腐蚀发生时阴极的面积,同时可以降低阳极电流密度,进而改善不锈钢的耐点蚀性能。因此,堆焊硬面合金的氮合金化,促进碳氮化物的弥散析出,抑制富Cr碳化物的形成,起到明显的细晶强化和析出强化作用;氮合金化堆焊硬面合金具有均匀化的组织形态,钝化膜的稳定性得到增强,具有良好的均匀腐蚀能力,其耐腐蚀性能得到明显提高,进而能够满足疏浚机具水下腐蚀环境中长时间服役的性能要求。

3 结论(1)通过硬面合金的氮合金化,起到了明显的细化晶粒和析出强化作用;氮合金化堆焊硬面合金的显微组织为细小板条马氏体和大量细小碳氮化物析出相。

(2)硬面合金的氮合金化,抑制了铬的碳化物的析出,有效增强了钝化膜的稳定性,使堆焊硬面合金的自腐蚀电位从-345mV提高到-264mV,增强了堆焊硬面合金的抗电化学腐蚀性能。

(3)在FeCl3腐蚀溶液中,氮合金化堆焊硬面合金组织细化后,存在较多的晶界和相界,腐蚀初期发生点蚀几率较大,腐蚀速率相对较快;随着腐蚀时间的延长,进入腐蚀稳定期,腐蚀速率降低,腐蚀坑均匀、细小,呈现出良好的均匀腐蚀特点,具有更好的耐腐蚀性能。

| [1] | 田俊峰,吴兴元,侯晓明,等. 我国疏浚技术与装备"十五"、"十一五"十年发展回顾[J]. 水运工程, 2010, (12):93-97.TIAN Jun-feng, WU Xing-yuan, HOU Xiao-ming, et al. Review of the ten-year development of Chinese dredging industry[J]. Port & Waterway Engineering, 2010, (12):93-97. |

| [2] | PRADEEP G R C, RAMESH A, PRASAD D B. A review paper on hardfacing processes and materials[J]. International Journal of Engineering Science and Technology, 2010, 2(11):6507-6510. |

| [3] | 杨可,包晔峰. 氮合金化堆焊硬面合金的抗冲蚀磨损性能研究[J]. 材料工程, 2013, (3):6-9.YANG Ke,BAO Ye-feng. Erosion wear properties research of nitrogen-alloying hardfacing alloy[J]. Journal of Materials Engineering, 2013, (3):6-9. |

| [4] | BAZALEEVA K O. Mechanisms of the influence of nitrogen on the structure and properties of steels (a review)[J]. Metal Science and Heat Treatment, 2005, 47(9-10):455-461. |

| [5] | MA X P, WANG L J, LIU C M, et al. Effect of N on microstructure and mechanical properties of 16Cr5Ni1Mo martensitic stainless steel[J]. Materials and Design, 2011, 34:74-81. |

| [6] | LO K H, SHEK C H, LAI J K L. Recent developments in stainless steels[J]. Materials Science and Engineering:R, 2009, 65(4-6):39-104. |

| [7] | YANG K, YU S F, LI Y B, et al. Effect of carbonitride precipitates on the abrasive wear behaviour of hardfacing alloy[J]. Applied Surface Science, 2008, 254(16):5023-5027. |

| [8] | 刘娟, 许洪元, 齐龙浩. 水力机械中冲蚀磨损规律及抗磨研究进展[J]. 水力发电学报, 2005,24(1):113-117.LIU Juan, XU Hong-yuan, QI Long-hao. The development of study on the abrasive rules and anti-abrasive technique of hydraulic machines[J]. Journal of Hydroelectric Engineering, 2005,24(1):113-117. |

| [9] | 谢翔, 包晔峰, 杨可, 等. 不锈钢带极电渣堆焊层金属耐腐蚀性能[J]. 焊接学报, 2011,32(10):77-80.XIE Xiang, BAO Ye-feng, YANG Ke, et al. Corrosion resistance of overlay by electroslag cladding with stainless steel strip[J]. Transactions of the China Welding Institution, 2011,32(10):77-80. |

| [10] | YANG K, XIE X, ZHOU R, et al. Study of carbonitride precipitates in the Fe-Cr-Mn-N hardfacing alloy[J]. Materials Science Forum, 2012, 704-705:695-699. |

| [11] | FU RICKY K Y, TANG D L, WAN G J, et al. Enhancement of corrosion resistance of AISI 420 stainless steels by nitrogen and silicon plasma immersion ion implantation[J]. Surface and Coatings Technology, 2007, 201(9-11):4879-4883. |

| [12] | RALSTON K D, BIRBILIS N. Effect of grain size on corrosion:a review[J]. Corrosion, 2010, 66(7):1-13. |

| [13] | RAJA V S. Pitting corrosion and stress corrosion behavior of austenitic stainless steel weldments and the role of nitrogen-a review[J]. Corrosion Reviews, 2003, 21(1):1-26. |

| [14] | GIRIJA S, MUDALI U K, ANDREEV C, et al. Corrosion behavior of nitrogen-containing stainless steel in nitric acid and chloride environments[J]. Corrosion, 2012, 68(10):922-932. |

| [15] | MUDALI U K, KHATAK H S, RAJ B, et al. Surface alloying of nitrogen to improve corrosion resistance of steels and stainless steels[J]. Materials and Manufacturing Processes, 2004, 19(1):61-73. |

2015, Vol. 43

2015, Vol. 43