文章信息

- 江陆, 孙新军, 李昭东, 雍岐龙, 王长军. 2015.

- JIANG Lu, SUN Xin-jun, LI Zhao-dong, YONG Qi-long, WANG Chang-jun. 2015.

- 两相区回火温度对Mn-Mo系微合金钢亚稳奥氏体形成及力学性能的影响

- Effects of Intercritical Tempering Temperature on Formation of Metastable Austenite and Mechanical Properties of Mn-Mo Series Microalloyed Steel

- 材料工程, 43(5): 1-7

- Journal of Materials Engineering, 43(5): 1-7.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.05.001

-

文章历史

- 收稿日期:2013-07-15

- 修订日期:2014-11-19

已有研究表明,在基体组织中获得弥散且稳定的亚稳奥氏体是改善钢低温韧性的有效方法。根据这一方法,发展了具有优异低温韧性的9Ni钢[1, 2, 3, 4, 5]、5.5Ni钢[6, 7]和Fe-Mn-Al钢[8]等。近年来,采用成分设计和热处理手段对钢中亚稳奥氏体进行组织调控已成为研究的热点。

两相区热处理是获得亚稳奥氏体的重要手段[6, 9, 10, 11]。两相区热处理工艺种类较多,如奥氏体区淬火+两相区回火(Quenching+Tempering,QT),奥氏体区淬火+两相区较高温度片层化处理+两相区较低温度回火(Quenching+Lamellarizing+Tempering,QLT)和两相区较高温度片层化处理+奥氏体区淬火+两相区较低温度回火(Lamellarizing+Quenching+Tempering,LQT)等,其中,以QLT热处理工艺为典型代表。有研究表明[3, 4, 10, 12],QLT改善钢低温韧性的程度要明显高于其他的两相区热处理工艺。在QLT热处理工艺中,L处理和T处理的目的是促进奥氏体稳定化元素C,Mn在逆转变奥氏体中的局部富集,提高奥氏体的稳定性,进而在室温下获得一定数量的亚稳奥氏体[11]。在QLT热处理工艺参数中,两相区回火温度是直接影响亚稳奥氏体形成和改善钢低温韧性的关键因素[13]。因此,获得两相区回火温度对钢中亚稳奥氏体形成的影响规律,有助于对钢中亚稳奥氏体进行组织调控,从而进一步优化热处理工艺和提高钢的综合力学性能。

本工作以较为廉价的Mn-Mo系微合金钢为研究对象,利用X射线衍射(XRD)和热膨胀仪分析了两相区回火温度对亚稳奥氏体形成的影响规律,进而探讨了亚稳奥氏体对Mn-Mo系微合金钢力学性能的影响。

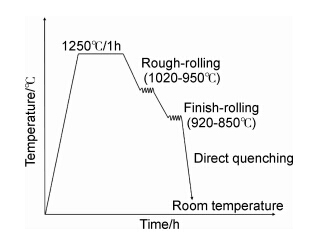

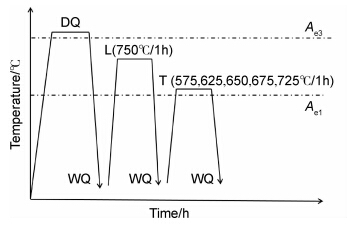

1 实验材料与方法实验材料为Mn-Mo系微合金钢,其化学成分(质量分数/%)为:C 0.08,Si 0.2,Mn 3.5,Mo 0.25,Nb 0.03,Ti 0.13,S≤0.005,P 0.006,Al 0.013,Fe余量。实验钢由50kg真空感应炉冶炼,锻造成60mm×80mm×100mm的钢坯用于轧制实验。实验钢的轧制参数和冷却工艺如图 1所示。钢坯在1250℃保温1h,随后经粗轧、精轧至11mm,轧后钢板直接水淬(Direct Quenching,DQ)到室温。采用Thermo-Calc计算了该实验钢的Ae1=550℃,Ae3=785℃(其中,Ae1是铁素体向奥氏体转变的开始温度,Ae3是铁素体全部转变为奥氏体的终了温度)。后续的热处理制度如下:首先对轧后直接淬火实验钢进行两相区较高温度片层化处理(L)——750℃保温1h后水淬(Water Quenching,WQ),然后对L处理后的淬火试样进行两相区较低温度回火处理(T),回火温度分别为575,625,650,675,725℃,均为保温1h后水淬,热处理工艺示意图如图 2所示。

|

图 1 实验钢轧制与冷却工艺示意图 Fig.1 Schematic diagram showing rolling and cooling treatment of the experimental steel |

|

图 2 实验钢热处理示意图 Fig.2 Schematic diagram of heat treatment of the experimental steel |

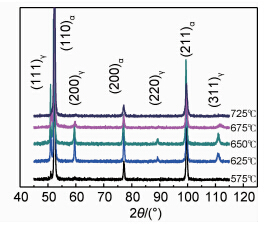

采用WE-300液压拉伸试验机对经不同两相区温度回火后的实验钢进行横向室温拉伸实验,试样为直径5mm的标准拉伸试样;冲击实验采用JBN-300B试验机,试样为取自钢板轧向的Charpy V型标准试样,实验温度为-20,-40,-60,-80,-100℃;对不同热处理条件的试样,经研磨、抛光和电解抛光后,利用Oxford Nordlys F+电子背散射衍射(EBSD)观察不同两相区温度回火后实验钢的微观组织形貌,扫描步长为0.2μm;采用Formastor-FII热膨胀仪测定两相区热处理过程中的膨胀应变曲线,试样尺寸为3mm×10mm;利用PANALYTICAL-MPD X射线衍射仪(XRD),依照GB 8362-87对室温下实验钢的残余奥氏体体积分数进行测量(步长0.02°,步进扫描范围为45~115°),其具体的计算公式为:

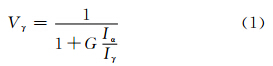

采用XRD测定了经不同两相区温度回火后样品中残余奥氏体(即亚稳奥氏体)含量(Vγ),其XRD谱如图 3所示,其中(111)γ,(200)γ,(220)γ,(311)γ代表奥氏体的衍射峰,其余为铁素体衍射峰。可以看出,当回火温度低于650℃时,随着回火温度的升高,奥氏体的衍射峰强度明显增强;当回火温度超过650℃时,奥氏体的衍射峰强度随着两相区回火温度的升高逐渐减弱。这说明两相区回火温度为650℃时,实验钢中室温亚稳奥氏体体积分数最高。

|

图 3 经不同两相区温度回火后实验钢的XRD谱 Fig.3 XRD patterns of test steel after tempered at different intercritical temperatures |

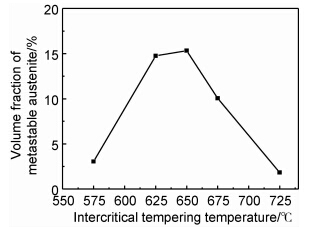

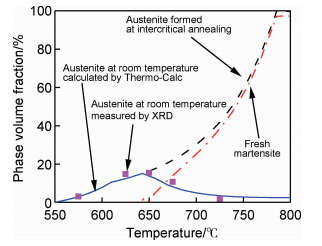

图 4为根据XRD谱衍射峰强度和位置计算得出的不同两相区温度回火后试样中亚稳奥氏体体积分数。由图 4可见,随着两相区回火温度的升高,实验钢中亚稳奥氏体的体积分数先升高后降低,在650℃时达到最大值(15.33%)。

|

图 4 经不同两相区温度回火后实验钢的亚稳奥氏体体积分数 Fig.4 Volume fraction of metastable austenite in test steel after tempered at different intercritical temperatures |

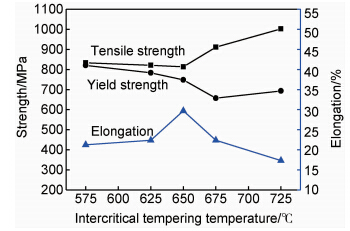

图 5给出了实验钢经不同两相区温度回火后的室温拉伸性能。可以看出,在575~650℃之间,随着回火温度的增加,屈服强度有一定程度的降低,抗拉强度没有明显变化;经650℃回火后,抗拉强度和屈服强度由575℃时的833MPa和820MPa分别下降到813MPa和743MPa。650~725℃之间回火后,抗拉强度明显升高,而屈服强度急剧下降,两相区回火温度由650℃上升至675℃时,实验钢的抗拉强度由813MPa升高到911MPa,而屈服强度却由748MPa 降低到657MPa;伸长率随着两相区回火温度的升高呈现出先增大后减小的趋势,经650℃回火后,伸长率达到最大值,为27.5%。

|

图 5 经不同两相区温度回火后实验钢的拉伸性能 Fig.5 Tensile properties of test steel after tempered at different intercritical temperatures |

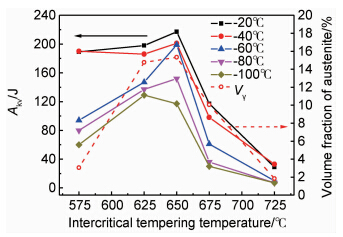

图 6给出了实验钢经不同两相区温度回火后的系列温度冲击功。可以看出,各冲击温度下样品的冲击吸收功均随着两相区回火温度的升高表现为先升高后降低。两相区回火温度为625℃和650℃时的-20℃的冲击功Akv均在200J左右,-100℃的冲击功Akv均超过110J,体现了较高的冲击韧性和较低的韧脆转变温度,表现出较好的低温韧性;725℃回火后,试样的冲击功最低,在-20℃和-60℃的冲击功分别为29J和10J。

|

图 6 经不同两相区温度回火后实验钢在 -20,-40,-60,-80,-100℃的冲击功 Fig.6 Akv(-20,-40,-60,-80,-100℃) of test steel after tempered at different intercritical temperatures |

综合以上分析认为,实验钢经650℃回火1h后具有最佳的强韧塑性配合,其屈服强度为748MPa,抗拉强度为813MPa,伸长率为27.5%,-20℃和-100℃的冲击功分别为217J和117J。

2.2 分析讨论 2.2.1 两相区回火温度对亚稳奥氏体形成的影响由图 4可知,随着两相区回火温度的升高,实验钢中室温亚稳奥氏体的体积分数先升高后降低。为了说明经不同两相区温度热处理后,钢中室温奥氏体的形成规律,De Moor等[14]利用Thermo-Calc软件对经不同两相区温度热处理后试样的室温奥氏体含量进行预测,并建立了相应的计算模型。模型首先利用Thermo-Calc软件计算了不同温度时,平衡状态下钢中奥氏体的体积分数和奥氏体中C,Mn等合金元素的质量分数。将计算得到的奥氏体中C,Mn等合金元素的质量分数代入发生马氏体转变温度点的经验公式,计算出马氏体开始转变的温度点Ms。模型中提出,由于奥氏体中合金元素含量不足而转变生成的“新鲜”马氏体体积分数可以通过Koistinen-Marburger(KM)公式计算,即:

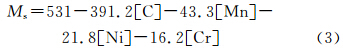

本工作根据上述给出的模型,计算了经不同两相区温度回火后实验钢室温下奥氏体的体积分数。计算过程中,采用文献[15]中给出的Ms温度点的计算公式:

|

图 7 通过计算和XRD实测得到的不同两相区温度回火后实验钢中各相体积分数 Fig.7 Phase volume fraction calculated and measured by XRD of test steel after tempered at different intercritical temperatures |

从图 7可见,由模型计算得到室温奥氏体含量和XRD实测值相当吻合,而且由模型计算得到的实验钢中室温奥氏体最大值温度点接近650℃,因此可以采用此模型来估算经不同两相区温度回火后实验钢能获得的最大室温奥氏体含量及其相应的两相区回火温度,从而有利于热处理工艺的优化。从图 7还可以看出,当两相区回火温度低于650℃时,回火冷却过程中,未生成“新鲜”马氏体,回火过程生成的逆转变奥氏体几乎全部保留至室温,形成亚稳奥氏体。这是由于在此温度区间,奥氏体稳定性元素C,Mn含量较高,从而使奥氏体具有较高的稳定性。当两相区回火温度超过650℃时,此时奥氏体中C,Mn的含量不足使逆转变奥氏体稳定性下降,在冷却过程中部分转变成“新鲜”马氏体,且“新鲜”马氏体的体积分数随着温度的升高而逐渐增大。

为了进一步验证上述结果,本工作利用热膨胀仪模拟和测定了两相区热处理过程实验钢的膨胀应变曲线,如图 8所示。以一定的加热速率加热至750℃,保温1h后快速冷却至室温,再以相同的加热速率加热至不同的回火温度625,650,675,725℃,保温1h后快速冷却至室温。在保温期间,实验钢的应变收缩是由于在保温过程中生成的逆转变奥氏体引起的;冷却过程中,实验钢的应变膨胀曲线是由于发生马氏体相变引起的。从图 8中可以发现,实验钢经最后的625℃和650℃保温1h后,在随后的冷却过程中,实验钢的膨胀曲线几乎和温度呈线性关系,并未发现奥氏体向马氏体发生转变时的膨胀拐点,如图 8(a),(b)所示。这说明,当两相区回火温度低于650℃时,回火保温过程中生成的逆转变奥氏体的马氏体相变起始温度点(Ms)可能低于0℃,在冷却至室温过程中并未发生马氏体转变,几乎所有保温阶段生成的逆转变奥氏体全部残余至室温。实验钢经675℃和725℃保温1h后,在随后的冷却过程中,实验钢冷却过程的膨胀曲线陡然上升,出现了奥氏体向马氏体发生转变时的膨胀拐点,其对应的拐点温度为223℃和302℃,如图 8(c),(d)所示。这表明,当两相区回火温度为675℃和725℃时,回火过程生成的逆转变奥氏体的Ms点分别为223℃和302℃,在冷却过程中部分逆转变奥氏体转变成“新鲜”马氏体,且两相区回火温度为725℃时的奥氏体向马氏体的转变量要高于675℃时的转变量。

|

图 8 经不同温度回火后实验钢的膨胀应变曲线 (a)625℃;(b)650℃;(c)675℃;(d)725℃ Fig.8 Dilatometric strain curves of test steel at different intercritical tempering temperatures (a)625℃;(b)650℃;(c)675℃;(d)725℃ |

综上所述,当两相区回火温度低于650℃时,随着两相区回火温度的升高,保温阶段生成的逆转变奥氏体体积分数逐渐增大,且在冷却过程中不发生马氏体转变,几乎全部保留至室温;当两相区回火温度超过650℃时,随着两相区回火温度的升高,虽然保温阶段生成的逆转奥氏体含量增加,但奥氏体的稳定性逐渐降低,更容易发生马氏体相变,导致残余至室温的奥氏体含量逐渐减少。这就是两相区回火温度为650℃时,实验钢中室温亚稳奥氏体含量最高的主要原因。通过上述分析可以得到,当两相区回火温度为650℃时,钢中亚稳奥氏体具有最佳的体积分数和稳定性配合。

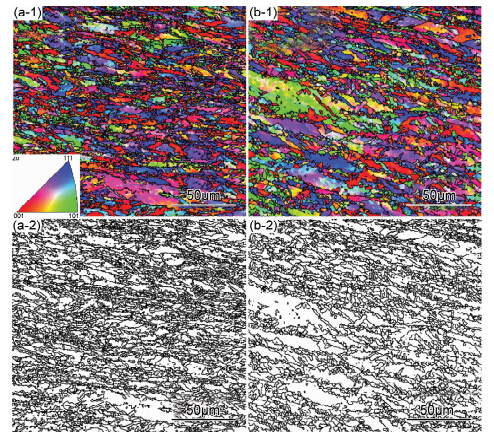

2.2.2 两相区回火温度对力学性能的影响图 9为两相区回火温度为650℃和675℃时的EBSD表征结果。从图 9可以看出,两相区回火温度为650℃时,在大角度界面处有大量弥散细小的新的晶粒形成,这些晶粒可能是回火过程中再结晶形成的铁素体组织;而随着回火温度升高至675℃时,这些晶粒出现了长大并达到较大尺寸,使基体得到了明显的软化,从而使钢的屈服强度显著下降。

|

图 9 两相区650℃和675℃回火后实验钢的EBSD表征结果 (a)650℃;(b)675℃;(1)反极图取向彩图;(2)取向差大于15°的界面图 Fig.9 EBSD analysis of test steel after tempered at 650℃ and 675℃ (a)650℃;(b)675℃;(1)inverse pole figure(IPF) orientation color map;(2)boundaries map with misorientation angles larger than 15° |

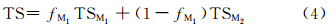

由图 6可知,当两相区回火温度超过650℃时,部分两相区回火保温期间生成的逆转变奥氏体在冷却过程中发生马氏体转变,生成“新鲜”马氏体,且随着两相区回火温度的升高,实验钢中“新鲜”马氏体体积分数逐渐增大。有大量实验数据表明,复相基体组织的抗拉强度(TS)基本遵从混合物规律[16],即:

已有大量研究[17, 18]表明,对于含有一定体积分数亚稳奥氏体的钢材,当钢发生塑性变形时,组织中的亚稳奥氏体将发生马氏体相变,产生加工硬化,推迟颈缩的形成和扩展,提高钢的塑性,尤其是均匀塑性,这种现象也称为相变诱导塑性(Transformation Induced Plasticity,TRIP)效应。实验钢室温亚稳奥氏体体积分数随着两相区回火温度的升高表现为先升高后降低。因此,由于TRIP效应,实验钢的伸长率随着两相区回火温度的升高也呈现先升高后降低的趋势,当两相区回火温度为650℃时,实验钢的伸长率达到最大值。

目前,亚稳奥氏体改善钢材低温韧性的影响机制主要有:(1)亚稳奥氏体的存在使基体的塑性显著提高,在裂纹扩展的过程中,使裂纹尖端钝化,弱化了应力集中,阻碍裂纹扩展[19];(2)亚稳奥氏体的形成,能吸收使基体变脆的C,N等元素,使基体得到净化,提高低温韧性[20];(3)在断裂过程中,裂纹尖端存在较大的应力集中,当裂纹尖端遇到亚稳奥氏体时,在应力场的作用下奥氏体发生马氏体转变,吸收能量并缓解裂纹尖端的应力集中,阻碍裂纹的扩展,改善钢的低温韧性[21, 22]。目前,大部分的研究者都倾向于第三种机制,例如,Fultz,Morris等用背散射Mssbauer谱和透射电镜研究了两相区热处理后9Ni钢中逆转变奥氏体的力学稳定性,发现在断口的塑性变形区,热稳定的奥氏体转变为位错型马氏体,表明低温韧性的提高与逆转变奥氏体转变成马氏体有关[21]。之后,Morris等的研究也同样发现,Fe-(6-9)Ni钢经两相区回火处理后析出的热稳定奥氏体在冷却过程中变形前保持稳定,而在随后的断裂变形时局部应力的作用下转变成马氏体,能有效地提高钢的低温韧度[22]。

对于本工作实验钢,当两相区回火温度低于650℃时,随着两相区回火温度的升高,实验钢中室温亚稳奥氏体体积分数逐渐增加,回火保温后的冷却阶段并未发生马氏体转变,奥氏体具有较好的热稳定性,因此在冲击断裂过程中,裂纹遇到亚稳奥氏体的几率随着两相区回火温度的升高而增加,在应力场的作用下,亚稳奥氏体向马氏体发生转变,缓解局部的应力集中,阻碍裂纹的进一步扩展,提高裂纹的扩展能量,改善钢的低温韧性;当两相区回火温度超过650℃时,随着两相区回火温度的继续升高,实验钢中的奥氏体体积分数和稳定性都急剧下降,亚稳奥氏体改善冲击韧性的效果明显降低,因此,实验钢的冲击吸收功随着两相区回火温度的进一步升高而急剧降低。当两相区回火温度为650℃时,实验钢的室温残余奥氏体体积分数和稳定性具有最佳的配合,此时,实验钢具有较高的冲击韧性和较低的韧脆转变温度。

3 结论(1)随着两相区回火温度的升高,室温亚稳奥氏体体积分数表现为先升高后降低,当两相区回火温度为650℃时其达到最大值。

(2)当两相区回火温度低于650℃时,保温期间生成的逆转变奥氏体具有较好的稳定性,在冷却过程中几乎全部保留至室温,使室温亚稳奥氏体含量随着两相区回火温度的上升而逐渐增大;当两相区回火温度高于650℃时,保温期间生成的逆转变奥氏体稳定性急剧降低,在冷却过程中,部分奥氏体转变成“新鲜”马氏体,使室温亚稳奥氏体含量急剧降低。当两相区回火温度为650℃时,钢中亚稳奥氏体具有最佳的体积分数和稳定性配合。

(3)当两相区回火温度为650℃时,实验钢力学性能最佳,其屈服强度为748MPa,抗拉强度为813MPa,伸长率为27.5%,-20℃和-100℃的冲击功分别为217J和117J。

| [1] | FULTZ B, KIM J I, KIM Y H, et al. The stability of precipitated austenite and the toughness of 9Ni steel[J]. Metallurgical Transactions A, 1985, 16(12):2237-2249. |

| [2] | SYN C K, FULTZ B, MORRIS J W. Mechanical stability of retained austenite in tempered 9Ni steel[J]. Metallurgical Transactions A, 1978, 9(11):1635-1640. |

| [3] | 张弗天, 王景韫, 郭蕴宜.Ni9钢中的回转奥氏体与低温韧性[J].金属学报,1984, 20(6):405-410.ZHANG F T,WANG J Y,GUO Y Y. On the relationship between return austenite and toughness for Ni9 steel at cryogenic temperatures[J].Acta Metallurgica Sinica,1984,20(6):405-410. |

| [4] | 杨跃辉, 蔡庆伍, 武会宾,等.两相区热处理中回转奥氏体的形成规律及其对9Ni钢低温韧性的影响[J].金属学报, 2009, 45(3):270-274.YANG Y H,CAI Q W,WU H B,et al. Formation of reversed austenite and its effect on cryogenic toughness of 9Ni steel during two-phase region heat treatment[J]. Acta Metallurgica Sinica,2009,45(3):270-274. |

| [5] | 雷鸣, 郭蕴宜. 9% Ni 钢中沉淀奥氏体的形成过程及其在深冷下的表现[J].金属学报, 1989, 25(1):13-17.LEI M,GUO Y Y. Formation of precipitated austenite in 9%Ni steel and its function at cryogenic temperature[J]. Acta Metallurgica Sinica,1989,25(1):13-17. |

| [6] | KIM J I, SYN C K, MORRIS J W. Microstructural sources of toughness in QLT-treated 5.5 Ni cryogenic steel[J]. Metallurgical Transactions A, 1983, 14(1):93-103. |

| [7] | KIM J I, KIM H J, MORRIS J W. The role of the constituent phases in determining the low temperature toughness of 5.5 Ni cryogenic steel[J]. Metallurgical Transactions A, 1984, 15(12):2213-2219. |

| [8] | LEE S W, LEE H C. The mechanical stability of austenite and cryogenic toughness of ferritic Fe-Mn-Al alloys[J].Metallurgical Transactions A, 1993, 24(6):1333-1343. |

| [9] | HUANG J, POOLE W J, MILITZER M. Austenite formation during intercritical annealing[J]. Metallurgical and Materials Transactions A, 2004, 35(11):3363-3375. |

| [10] | WU S J, SUN G J, MA Q S, et al. Influence of QLT treatment on microstructure and mechanical properties of a high nickel steel[J]. Journal of Materials Processing Technology, 2012, 213(1):120-128. |

| [11] | MORRIS J W, GUO Z, KRENN C R, et al. The limits of strength and toughness in steel[J]. ISIJ International, 2001, 41(6):599-611. |

| [12] | YANG Y H, CAI Q W, TANG D, et al. Precipitation and stability of reversed austenite in 9Ni steel[J]. International Journal of Minerals, Metallurgy and Materials, 2010, 17(5):587-595. |

| [13] | 杨跃辉, 蔡庆伍, 武会宾,等. 两相区热处理工艺对9Ni钢性能的影响[J].材料热处理学报,2009, 30(3):92-95. YANG Y H, CAI Q W, WU H B,et al. Effect of quenching, lamellarizing and tempering process on properties of 9Ni steel[J].Transactions of Materials and Heat Treatment, 2009, 30(3):92-95. |

| [14] | De MOOR E, MATLOCK D K, SPEER J G, et al. Austenite stabilization through manganese enrichment[J]. Scripta Materialia, 2011, 64(2):185-188. |

| [15] | LOTTEY K K. Austenite decomposition of a HSLA-Nb/Ti steel and an Al-TRIP steel during continuous cooling[D]. Vancouver:University of British Columbia, 2004. |

| [16] | 雍岐龙. 钢铁材料中的第二相[M]. 北京:冶金工业出版社, 2006. 33-34. YONG Q L. Secondary Phase in Steel[M]. Beijing:Metallurgical Industry Press, 2006.33-34. |

| [17] | CHIANG J, LAWRENCE B, BOYD J D, et al. Effect of microstructure on retained austenite stability and work hardening of TRIP steels[J]. Materials Science and Engineering:A, 2011, 528(13):4516-4521. |

| [18] | LI L, GAO Y, ZHU N Q, et al. Technology for high performance TRIP steel[J]. Science China Technological Sciences, 2012, 55(7):1823-1826. |

| [19] | 张坤, 唐荻, 武会宾. 逆转变奥氏体对 9Ni 钢低温冲击韧度的影响[J].热加工工艺, 2012, 41(8):177-179. ZHANG K,TANG D,WU H B.Effect of reverse austenite on impact toughness of 9Ni steel at low temperature[J].Hot Working Technology, 2012, 41(8):177-179. |

| [20] | BROPHY G R, MILLER A J. The metallography and heat treatment of 8 to 10 percent nickel steel[J].Transactions of the American Society of Metals,1949,41:1185-1203. |

| [21] | FULTZ B, MORRIS J W. A Mössbauer spectrometry study of the mechanical transformation of precipitated austenite in 6Ni steel[J].Metallurgical and Materials Transactions A, 1985, 16(1):173-177. |

| [22] | MORRIS J W Jr, KIM J I, FULTZ B. Consequences of the Re-transformation of Precipitated Austenite in Ferritic Cryogenic Steels[R].Cambridge:Lawrence Berkeley National Laboratory, 1979. |

2015, Vol. 43

2015, Vol. 43