文章信息

- 方宜武, 王显峰, 顾善群, 肖军. 2015.

- FANG Yi-wu, WANG Xian-feng, GU Shan-qun, XIAO Jun. 2015.

- 自动铺丝过程中预浸料的侧向弯曲

- Lateral Bending of Prepreg During Automated Fiber Placement

- 材料工程, 43(4): 47-52

- Journal of Materials Engineering, 43(4): 47-52.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.04.009

-

文章历史

- 收稿日期:2014-03-11

- 修订日期:2014-10-10

在自动铺丝成形中,为了使复合材料构件满足一定的力学、结构、工艺等要求,预浸料丝束通常遵循一定的铺放方向。铺丝头按一定的路径运动,将预浸料丝束铺放于模具或铺层上,可能会使其发生侧向弯曲[1]。通常预浸料所允许的侧向弯曲量很小,否则会引起预浸料皱褶和纤维屈曲[2, 3],这会降低后续铺层的铺放质量[4],进而降低固化后构件的力学性能,Adams和Hyer证明其最大降低幅度可达36%[5]。

对预浸料侧向弯曲引起的皱褶和屈曲的研究往往是通过经验或半经验的方法,而未对其形成机制和影响因素做出规律性的分析。Ng和Vizzini[6]通过使用基于光纤的过程测量技术,检测皱褶形成过程中随时间和铺放压力的变化关系;Zhou[7]在模压成型的固化阶段,使用大功率超声波建立对皱褶形成有重要影响的关键材料和工艺参数,发现较高的模具温度和较低的成型压力可以减少皱褶的形成;Nagendra等[8]通过优化纤维铺放路径的方法,得出其所用铺放设备的铺丝头最小偏转半径不小于635mm时,才能使预浸料丝束弯曲时不发生波浪形皱褶;Beakou等[3]通过数学建模推导出预浸料屈曲半径的理论公式,但较为繁琐,且未能将各工艺参数包含其中。

本工作根据预浸料侧向弯曲的受力和结构特点,对基于自动铺丝的预浸料侧向弯曲特性进行分析,在直接推导出预浸料屈曲半径与黏附力关系式的基础上,考察自动铺丝温度、压力、速度和预浸料黏附力等工艺参数对侧向弯曲的影响。

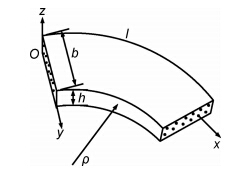

1 预浸料的侧向弯曲预浸料厚度远小于其宽度,它在厚度方向上的变形能力远大于宽度方向,因此,可用自动铺丝机在平面上铺放预浸料丝束圆弧,来研究其在不同测地曲率下的侧向弯曲变形[1]。在平面上,预浸料丝束产生皱褶的直接原因是铺丝头偏转。铺丝头引导预浸料丝束做圆弧运动时,预浸料在远离圆弧轨迹圆心一侧受拉伸,靠近圆心一侧受压缩,其所受的拉应力和压应力在同一量级,而炭纤维的压缩模量远小于其拉伸模量,因此,纤维受压一侧更容易发生失效,即屈曲。铺丝头做偏转运动的轨迹曲率半径较小时,引起预浸料弯曲一侧发生屈曲,在宏观上表现为皱褶,如图1所示。选取一段长为l、宽为b、高为h的预浸料建立如图2所示的坐标系O-xyz,其中纤维方向为x轴,宽度方向为y轴,厚度方向为z轴,并以ρ表示其弯曲时内侧的屈曲半径。

| 图1 过大的侧向弯曲引起的皱褶 Fig.1 Wrinkles induced by excess lateral bending | |

| 图2 预浸料弯曲分析示意图 Fig.2 Schematic diagram of prepreg’s bending | |

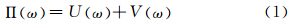

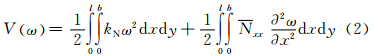

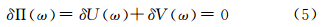

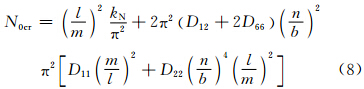

预浸料侧向弯曲所引起的屈曲可视为四边简支平板的屈曲模型[3]。根据最小势能原理[9],可将求形变位移的微分方程边值问题转化为求取总势能泛函的变分问题。以ω表示预浸料厚度方向上的位移量,预浸料弹性体的势能函数Π(ω)为

式中:U(ω)为预浸料弹性体的弯曲应变能;V(ω)为施加于预浸料上的外力弹性势能。

铺丝头运动方向的改变引起预浸料丝束侧向弯曲时,预浸料的外力弹性势能V(ω)由两部分提供:垂直于预浸料平面的黏附力和其平面内的载荷N。为方便讨论,不考虑预浸料横向面内载荷Nyy的作用,即只讨论沿纤维方向的面内压缩载荷Nxx作用下的板屈曲问题。此时V(ω)可表示为[10]

式中:kN为将预浸料丝束铺覆于模具表面(或已铺放铺层)时的黏附力; xx为纵向面内载荷Nxx的平均值。

xx为纵向面内载荷Nxx的平均值。

对于四边简支的正交各向异性预浸料平板,其弯曲应变能U(ω)为

式中:Dij为预浸料的抗弯刚度,它可通过一定方法求出[10]。

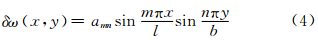

用δ表示临界状态附近的变分,对于长为l、宽为b的平板,运用瑞利-利兹方法[11]求得其屈曲位移的变分为

式中:m,n为正整数,分别为x和y方向上的屈曲半波数;amn为待定常数。

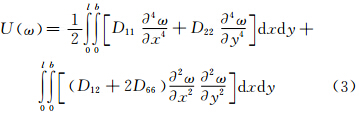

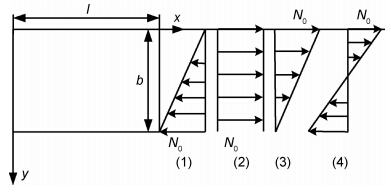

预浸料平板的面内压缩载荷Nxx可能存在多种分布形式,如图3所示。其中,(1)表示平板y=0处无受力、y=b处于纯压缩状态;(2)表示平板处于无弯曲的纯拉伸状态;(3)表示平板y=b处无受力、y=0处由弯矩引起的单侧拉伸状态;(4)表示平板y=0和y=b处均受力,且一侧拉伸、另一侧压缩的状态。自动铺丝过程中预浸料的侧向弯曲使预浸料丝束靠近曲率中心的一侧处于压缩状态。

| 图3 预浸料面内压缩载荷分布 Fig.3 In-plane compressive loading distributions of prepreg | |

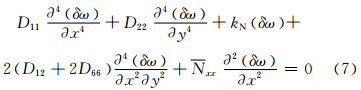

由最小势能原理,单向压缩的四边简支特殊正交各向异性板屈曲时,有

式中:δΠ(ω),δU(ω)和δV(ω) 分别为预浸料弹性体的势能,弯曲应变能和外力弹性势能的变分。

根据边界条件,求解出屈曲方程

从而解出屈曲载荷N0cr

预浸料的临界屈曲半径ρ0(即预浸料发生最大弯曲应变时的最小弯曲半径)由弯矩Mz与纵向位移w之间的关系求得。以图3所示第(1)种所示预浸料发生纯弯曲为例,弯矩Mz与屈曲半径ρ0的关系式为

式中:EL为预浸料的纵向弹性模量;I=hb3/12,为预浸料的截面惯性矩。又弯矩Mz的表达式为

根据预浸料平板弯曲时的几何、力学关系,解出其在纯弯曲作用下的屈曲半径ρ0为

以上求解的是预浸料纯弯曲时的屈曲半径,对于预浸料其他的受力形式,可根据1.1的分析求出对应的预浸料屈曲半径ρ0与各参数的关系式。

由屈曲半径ρ0的求解方程可知,预浸料丝束侧向弯曲时,ρ0与预浸料的屈曲载荷N0cr、选取的预浸料长度l成反比,与预浸料纵向弹性模量EL和预浸料宽度b、厚度h成正比。纵向弹性模量EL随所选用预浸料型号的改变而变化,对于给定的预浸料,EL是唯一确定的。EL越大,ρ0越大。ρ0与屈曲载荷N0cr成反比,即面内临界载荷越大时,预浸料屈曲半径越小。ρ0与将预浸料铺覆于弹性模具表面(或已铺放的铺层)时接触界面的黏附力kN成反比,kN与自动铺丝工艺参数等因素相关[13, 14]。因此,预浸料的屈曲载荷N0cr是所选取预浸料长度l,预浸料接触表面黏附力和自动铺丝工艺参数等多因素相互作用的结果。此外,预浸料的宽度b和厚度h越大,则ρ0越大,减小自动铺丝用预浸料的宽度和厚度可降低其屈曲半径ρ0,使预浸料在不发生屈曲的前提下有较大的偏转量,这对曲率变化大的复杂构件的自动铺丝成形选料具有指导意义,可根据不同结构或工艺需要,选取相应横截面参数的预浸料。

在自动铺丝过程中,预浸料在一定温度和柔性压辊的压力作用下,会发生横截面参数(长度l、宽度b和厚度h)的变化[15],而单层预浸料的厚度较小,这一微小变化量很难即时检测。通过改变自动铺丝工艺参数在宏观上引起的预浸料屈曲半径变化,定性地分析预浸料侧向弯曲的变化规律,从而探索改变自动铺丝工艺参数对预浸料侧向弯曲性能的影响。

2 预浸料侧向弯曲实验采用实验室七轴联动8丝束自动铺丝机进行实际铺放,考查自动铺丝温度、压力、速度以及黏附力对预浸料皱褶程度和屈曲半径ρ0的影响。实验室温度9℃,空气湿度47%,所用预浸料型号为CYCOM 5320-1FP/T40/800B,分切后单丝宽为6.35mm,厚为0.125mm。由于室温较低,用红外加热装置将预浸料加热到一定温度进行铺放。通过固定多个工艺参数、变化单个参数的实验方法,用自动铺丝机在平面内铺放一系列不同半径的预浸料丝束圆弧,并即时检测是否有皱褶出现。第1节分析的是单根预浸料的弯曲/屈曲变形,实验中则铺放自动铺丝机内侧4根相邻的预浸料,以更好地观察到预浸料弯曲时出现的波浪形皱褶。

首先,设置铺丝压力为240N,速度为20mm/s,温度为20℃。在铝模具上铺放一系列不同半径(R1500,R1200,R1100,R1000,R900mm)的预浸料丝束圆弧,如图4所示。可知,随着半径值减小,R1000mm圆弧开始出现皱褶,而R900mm圆弧则出现了大量的波浪形皱褶。可见,在这一铺放条件下,预浸料不发生屈曲的侧向弯曲半径不能小于1000mm。

| 图4 预浸料丝束的侧向弯曲实验 Fig.4 Lateral bending experiments of prepreg | |

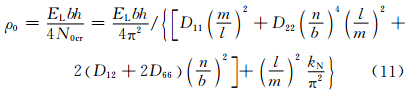

固定铺丝压力为240N,速度为20mm/s,在15,20,25℃和32℃四个温度下,在铝模具上铺放R1000mm和R900mm圆弧,如图5(a)所示。结果显示,低温时(15~25℃)两道圆弧均有皱褶,温度上升至32℃时,R1000mm圆弧的皱褶消失,且R900mm圆弧的波浪形皱褶也极少(图5(b))。可见,在其他条件不变时,增加温度有利于消除预浸料的皱褶,降低其屈曲半径ρ0。温度升高会降低树脂黏度和预浸料黏附力kN[13, 14, 16],在压辊作用下,这有利于树脂沿预浸料横向流动。当压辊压过铺放区域后,已铺放的铺层与模具表面的黏附力随温度下降(空气温度低于铺丝温度)而增大,从而将纤维更好地固定于模具表面,限制了纤维的收缩变形,有利于预浸料的侧向弯曲。

|

图5 铺丝温度对侧向弯曲的影响 (a)不同温度下的R1000,R900mm圆弧;(b)32℃下的R1000,R900mm圆弧放大图 Fig.5 The influence of layup temperature on lateral bending (a)a series of R1000mm and R900mm arcs at different temperatures;(b)enlarged drawing of R1000mm and R900mm arcs at 32℃ | |

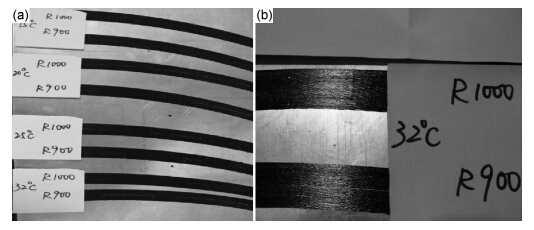

固定铺丝温度为25℃,速度为20mm/s,在60~720N的不同压力下,在铝模具表面铺放R1000mm圆弧(图6(a))。结果显示,当压力增至480~600N时,R1000mm预浸料的皱褶消失;但压力增至720N时,则又出现了波浪形皱褶(图6(b))。可见,适当增加压力有利于消除皱褶,但压力增加太多则又不利于消除皱褶。因为适当增大压力提高了预浸料黏附力kN[14],有利于树脂流动[17],使预浸料更紧密地贴合在模具表面,这利于预浸料的侧向弯曲;但压力过大会使预浸料发生过大变形[18],预浸料中的树脂被挤出,使纤维直接接触模具表面,不能实现预浸料与模具的紧密贴合,降低了黏附力kN,从而不利于其侧向弯曲。

|

图6 铺丝压力对侧向弯曲的影响 (a)不同压力下的R1000mm圆弧;(b)480~720N下R1000mm圆弧的放大图 Fig.6 The influence of layup pressure on lateral bending (a)R1000mm arcs under different pressures;(b)enlarged drawing of R1000mm arcs under 480-720N | |

固定铺丝温度为25℃,压力为480N,在5~180mm/s的不同速度下,在铝模具表面铺放R1000mm圆弧。结果显示,当速度为5mm/s时,预浸料丝束圆弧仅有较少的波浪形皱褶,但随速度增加,预浸料丝束弯曲一侧的波浪形皱褶逐渐增多,如图7所示。速度越大,压辊与预浸料作用时间越短,则不能使预浸料紧密贴合在模具表面,不利于预浸料的侧向弯曲。实际的自动铺丝生产中,较高的速度有利于提高效率,但在铺放复杂曲面时,提高速度会增加预浸料的皱褶程度,此时要选取合适的速度以兼顾效率和质量。

| 图7 铺丝速度对侧向弯曲的影响 Fig.7 The influence of layup speed on lateral bending | |

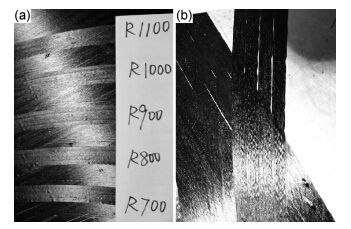

固定铺丝温度为25℃,压力为480N,速度为50mm/s,预先在铝模具表面铺放一层预浸料铺层,再在该铺层上铺放不同半径的预浸料丝束圆弧(图8(a))。在此温度、压力和速度下,若直接在铝模具表面铺放R1000mm圆弧可观察到波浪形皱褶(图4~7),但在有预铺层的情况下,直到半径降至R700mm时才观察到波浪形皱褶(图8(b))。黏附力kN可使预浸料紧密贴合在铺层上,限制炭纤维收缩,从而显著提高其侧向弯曲性能,这符合式(11)的理论推导。从图8(b)还可看出,R700mm圆弧在铝模具上(右上侧)的皱褶比在预铺层上(左下侧)的皱褶严重得多。

|

图8 在预浸料铺层上铺放预浸料圆弧 (a)铺层上的一系列预浸料圆弧;(b)R700mm圆弧上的皱褶 Fig.8 Lay down arcs on prepreg layer (a)a series of prepreg arcs on layer;(b)wrinkles on R700mm arcs | |

(1)根据预浸料侧向弯曲变形的特点,建立自动铺丝过程中预浸料的侧向弯曲模型。

(2) 根据该模型,利用相关的数学方法推导出预浸料屈曲半径ρ0的求解方程,得出预浸料纵向弹性模量、截面参数、黏附力等参数与ρ0的关系。

(3)升高温度(15~32℃)、适当增加压力(480~600N)、降低速度(5~180mm/s)会提高预浸料的侧向弯曲变形性能;增加黏附力(预铺层)使屈曲半径从R1000mm降至R700mm,表明黏附力能显著影响预浸料侧向变形性能,符合理论公式的推导结果。

| [1] | 李俊斐. 基于结构设计的开孔曲面自调节铺丝轨迹规划算法研究[D]. 南京:南京航空航天大学,2013.LI Jun-fei. Research on automated fiber placement trajectory planning method of adjustment algorithm based on structural design for surface with holes[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2013. |

| [2] | 古托夫斯基. 先进复合材料制造技术[M]. 李宏运,译.北京:化学工业出版社,2004.9-10.GOTOWSKI T G. Advanced Composites Manufacturing [M]. LI Hong-yun,translate.Beijing:Chemical Industry Press,2004.9-10. |

| [3] | BEAKOU A, CANO M, LE CAM J B, et al. Modelling slit tape buckling during automated prepreg manufacturing:a local approach[J]. Composite Structures,2011,93(10):2628-2635. |

| [4] | MARIATTI M, NASIR M, ISMAIL H. Effect of prepreg geometry on the prepreg and plain weave composite properties[J]. Journal of Reinforced Plastics and Composites,2002,21(8):711-722. |

| [5] | ADAMS D O H, HYER M W. Analysis of layer waviness in flat compression-loaded thermoplastic composite laminates[J]. Journal of Engineering Materials and Technology-Transactions of the ASME,1996,118(1):63-70. |

| [6] | NG S J, VIZZINI A. Mechanism of marcel formation in thick tapered composites[A]. 34th International Sampe Technical Conference.Baltimore:Baltimore Press,2002.1168-1179. |

| [7] | ZHOU G. Preparation, structure and properties of advanced composites with long fibers and nanoparticles[D]. Columbus,Ohio State,USA:Ohio State University,2007. |

| [8] | NAGENDRA S, KODIYALAM S, DAVIS J E, et al. Optimization of tow fiber paths for composite design[A]. Proceedings of the 36th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials(SDM) Conference[C]. New York:Amer Inst of Aeronautics,1995.1031-1041. |

| [9] | 老大中. 变分法基础[M]. 北京:国防工业出版社,2011.262-307.LAO Da-zhong. The Basis of Variational Method[M]. Beijing:National Defense Industry Press,2011.262-307. |

| [10] | 李顺林. 复合材料力学引论[M].上海:上海交通大学出版社,1986.161-166. LI Shun-lin. Introduction to Mechanics of Composite Materials[M]. Shanghai:Shanghai Jiao Tong University Press,1986.161-166. |

| [11] | 沈观林, 胡更开. 复合材料力学[M]. 北京:清华大学出版社,2006.140-155. SHEN Guan-lin, HU Geng-kai. Mechanics of Composite Materials[M]. Beijing:Tsinghua University Press,2006.140-155. |

| [12] | 赵美英, 陶梅贞.复合材料结构力学与结构设计[M]. 西安:西北工业大学出版社,2007.56-58. ZHAO Mei-ying, TAO Mei-zhen. Mechanical and Structural Design of Composite Materials[M]. Xi'an:Northwestern Polytechnical University Press,2007.56-58. |

| [13] | DUBOIS O, LE CAM J B, BÉAKOU A. Experimental analysis of prepreg tack[J]. Experimental Mechanics,2010,50(5):599-606. |

| [14] | 陆楠楠, 肖军, 文立伟, 等. 面向自动铺放的预浸料动态黏性实验研究[J]. 航空学报,2014,35(1):279-286. LU Nan-nan, XIAO Jun, WEN Li-wei, et al. Research on the experiment of prepreg dynamic tack based on automated placement process[J]. Acta Aeronautica et Astronautica Sinica,2014,35(1):279-286. |

| [15] | KHAN M A, MITSCHANG P, SCHLEDJEWSKI R. Identification of some optimal parameters to achieve higher laminate quality through tape placement process[J]. Advances in Polymer Technology,2010,29(2):98-111. |

| [16] | 朱黎黎, 张佐光, 李敏, 等. 工艺温度下树脂与纤维的接触角及其粘附作用研究[J]. 复合材料学报,2010,27(5):41-46. ZHU Li-li, ZHANG Zuo-guang, LI Min, et al. Contact angle and action of adhesion between epoxy resin and fibers at processing temperatures[J]. Acta Materiae Compositae Sinica,2010,27(5):41-46. |

| [17] | 黄志军. 自动铺放成型温度与预浸带变形研究[D]. 南京:南京航空航天大学,2012. HUANG Zhi-jun. Research on Prepreg Temperature and Its Deformation for Automated Tape Laying[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2012. |

| [18] | 张鹏, 孙荣磊, 连海涛, 等. 自动铺带铺层贴合形成机制[J]. 复合材料学报,2014,31(1):40-48. ZHANG Peng, SUN Rong-lei, LIAN Hai-tao, et al. Bonding mechanism of ply during automated tape laying process[J]. Acta Materiae Compositae Sinica,2014,31(1):40-48. |

2015, Vol. 43

2015, Vol. 43