文章信息

- 杨淑敏, 李海涛, 顾建军, 韩伟, 杨巍, 岂云开. 2015.

- YANG Shu-min, LI Hai-tao, GU Jian-jun, HAN Wei, YANG Wei, QI Yun-kai. 2015.

- 彩色多孔氧化铝薄膜的制备和光学特性

- Preparation and Optical Properties of Colorized Porous Alumina Thin Films

- 材料工程, 43(4): 30-36

- Journal of Materials Engineering, 43(4): 30-36.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.04.006

-

文章历史

- 收稿日期:2014-06-10

- 修订日期:2014-12-19

目前,多孔阳极氧化铝(Anodic Aluminum Oxide,AAO)薄膜已经在装饰材料[1,2,3]、超精密分离膜[4,5]、偏光元件、太阳能选择性吸收膜[6,7]、束状微电极等领域得到了广泛的应用[8,9]。AAO是通过阳极氧化法制备生成的一种孔洞高度有序的多孔氧化铝薄膜,孔洞呈六角形排列,由于氧化条件的不同,孔洞直径通常在几十到几百纳米之间[4,10,11,12]。目前的研究已经证明阳极氧化铝薄膜的孔径与电解电压关系密切,孔密度是阳极氧化电压的函数,阻挡层厚度与阳极氧化电压有关。由于AAO 薄膜的孔径以及膜厚可控,同时具有很好的热稳定性,使得AAO 薄膜可以作为一种很好的模板材料,并在有序纳米结构的合成中得到了应用[1, 13,14]。随着对光子晶体的研究,有关AAO 薄膜的结构色问题也有了一定的进展。Diggle 等[10]发现,在可见光范围内,厚度小于1μm且带有铝基支撑的AAO薄膜因干涉会产生明亮的颜色。Wang等[15]利用CVD 技术在AAO 上沉积碳纳米管后,制备出颜色饱和度较高的AAO薄膜。随后,Zhao等[16]实现了对碳管@AAO复合薄膜颜色的精细调控。Xu等[17]采用多次氧化法制备了具有多彩结构的氧化铝复合薄膜。然而,上述研究大多集中在如何提高单一色彩的饱和度和多次氧化制备多彩结构色的氧化铝薄膜,制备工艺繁琐、成本高、实验条件较难控制,而对于采用一次氧化工艺在同一片铝箔上制备多彩结构色的研究相对较少。本工作通过改进实验方法,采用一次制备工艺在同一片铝箔上得到了具有不同孔洞深度和孔径的AAO薄膜,且薄膜呈现两种不同结构色,薄膜颜色可以通过氧化时间来调控,调节阴极和阳极的夹角可以控制不同结构色的面积,且薄膜反射光呈现出线偏振光特性。讨论了AAO薄膜的微观结构与结构色的关系。

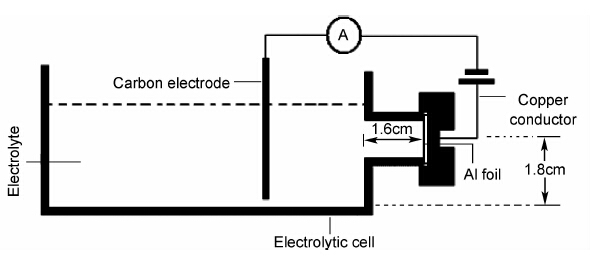

1 实验材料与方法采用自组装的恒温电解槽制备AAO薄膜,制备装置示意图如图1所示。该装置包括电解槽,电解液,阴极碳棒,阳极铝箔,铜导线。铝箔与电解槽侧壁距离为1.6cm,铝箔中心与电解槽底部垂直距离为1.8cm。

| 图1 电化学制备氧化铝薄膜装置示意图 Fig.1 Schematic diagram of electrochemical reaction of alumina thin films |

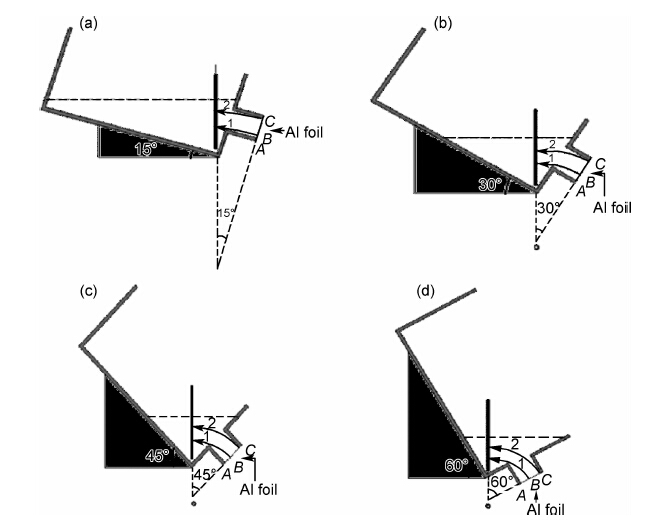

采用浓度为0.3mol/L的草酸为电解液,高纯铝箔(99.999%)在400℃下真空退火2h,然后在高氯酸和无水乙醇(体积比1:4)的混合溶液中电抛光50s左右。将抛光好的铝箔用丙酮及去离子水清洗,晾干后进行氧化预处理。调节预处理氧化电压为45V,氧化时间为4h,温度为5℃。保持阴极碳棒垂直放置,通过改变电解槽与水平面的夹角,使阴极碳棒与阳极铝箔之间的夹角分别为15,30,45°和60°,如图2所示。图2中AB区域和BC区域分别表示铝箔上被电解槽遮挡和未被遮挡的区域,1和2分别表示由铝箔上B点和C点发出的电流线。需要注意的是,铝箔在预处理过程中在边沿处做好标记。将预处理氧化后的样品放入6%(质量分数,下同)磷酸与4%铬酸的混合溶液(体积比为1:1)中,室温下浸泡12h除去氧化膜。随后进行阳极氧化(与预处理氧化相同条件),氧化过程保持高纯铝箔放置的方位和预处理氧化时相同,在电解槽与水平面的夹角分别为15,30,45°和60°、氧化时间为12h的条件下制备AAO薄膜。

| 图2 不同电解槽倾角下电化学反应电流线示意图(a)15°;(b)30°;(c)45°;(d)60° Fig.2 Sketch maps of field lines during electrochemical reaction at different angles of electrolyzer (a)15°;(b)30°;(c)45°;(d)60° |

在上述实验的基础上,保持氧化电压U为45V,控制氧化时间t为55s,在电解槽的倾角θ分别为15,30,45°和60°情况下,制备具有结构色的氧化铝薄膜。保持电解槽的倾角为45°,实验方法和上面相同,控制氧化时间分别为43,47,54,58,61s,制备具有结构色的氧化铝薄膜。

采用S-4800扫描电子显微镜(SEM)对薄膜的表面和截面的微观结构进行表征;用EOS 600D数码相机拍摄薄膜结构色的光学图片;利用UV-3010紫外可见分光光度计对样品可见反射光谱进行测试;薄膜样品的偏振特性用检偏器进行测试。

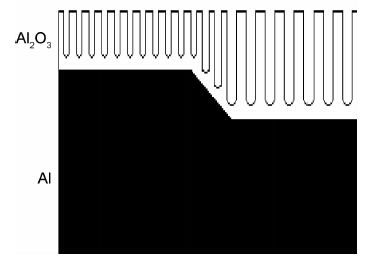

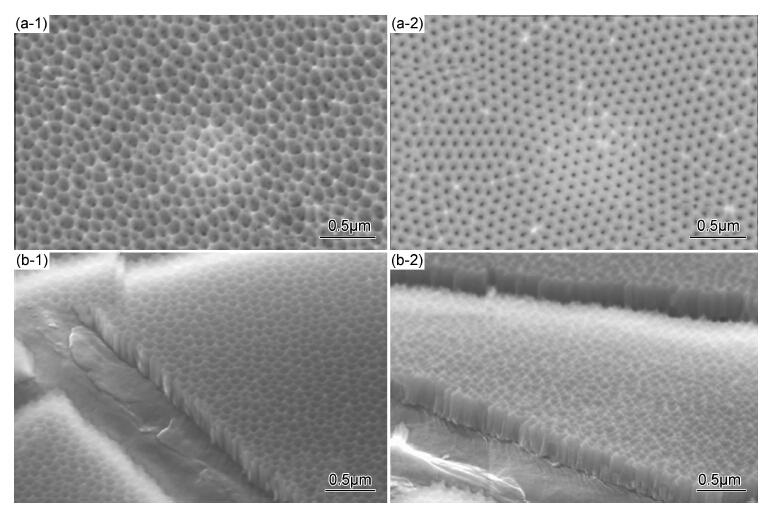

2 结果和讨论图3为电解槽的倾角为45°、氧化电压为45V、氧化时间为12h的AAO薄膜不同区域的表面和截面电镜照片。图3(a-1),(b-1)分别为AB区域表面和截面电镜照片。可以看到,孔洞直径约为45nm,薄膜的厚度约为50μm。图3(a-2),(b-2)分别为BC区域表面和截面的电镜照片。照片显示,孔洞的直径约为67nm,薄膜的厚度约为93μm。比较发现,BC区域的孔径和膜厚都大于AB区域的孔径和膜厚。对于AB区域来说,由于电解槽底部阻挡了其电流线,相当于起到了分压作用,导致加在AB区域Al2O3阻挡层两侧的电压要小于BC区域,由于氧化电压与孔径呈线性关系,电压越大,孔径越大。因此,AB区域的孔径小于BC区域的孔径。此外,Patermarakis等[18]的实验结果表明,阳极氧化铝膜的厚度与通过的电流密度和阳极氧化时间的乘积成正比。由于BC区域处的电流密度大于AB区域的,所以,在相同的氧化时间内,BC区域形成的氧化膜厚度大于AB区域。为了更加清晰地表示氧化铝薄膜不同区域的微观结构,图4给出了不同孔洞区域孔深和孔径示意图。

| 图3 氧化铝薄膜不同区域电镜照片(θ=45°,U=45V,t=12h)(a)表面;(b)截面;(1)AB区域;(2)BC区域 Fig.3 SEM images of different areas of alumina thin films (θ=45°,U=45V,t=12h)(a) surface;(b) section;(1)AB area;(2)BC area |

| 图4 氧化铝薄膜孔深和孔径示意图 Fig.4 Sketch map of the holes’ depth and diameter of alumina thin films |

根据上述分析可知,保持阴极与底面垂直,当电解槽倾角变大时,被电解槽底部遮挡的AB区域也增大,即通过改变电解槽的倾角可以改变不同孔洞区域的面积比。如果缩短氧化时间,那么控制氧化铝薄膜的厚度可以使其呈现出薄膜结构色。由于在相同的氧化时间内,AB区域和BC区域的厚度不同,可以使同一片薄膜呈现两种不同颜色的结构色。

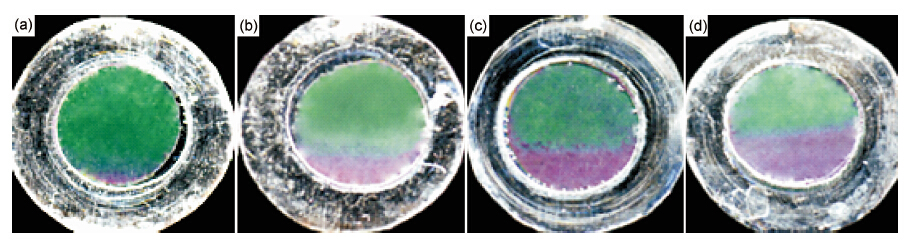

图5为不同电解槽倾角下氧化电压为45V、氧化时间为55s的氧化铝薄膜的数码照片。可以看出,薄膜均显示了两种不同的结构色,而且随着电解槽倾角的逐渐增加,两种结构色的面积比逐渐减小。其中呈现紫色的对应薄膜的AB区域,呈现绿色的对应薄膜的BC区域。通过计算得到四个样品绿色和紫色区域面积比在13/1~1.2/1范围内。两种色彩的分界线不是突变的,如果采用有机物覆盖法进行二次氧化,得到的薄膜结构色彩色分界线是突变的[17]。

| 图5 不同电解槽倾角下氧化铝薄膜的数码照片(U=45V,t=55s)(a)15°;(b)30°;(c)45°;(d)60° Fig.5 Digital photos of alumina thin films at different angles of electrolyzer (U=45V,t=55s)(a)15°;(b)30°;(c)45°;(d)60° |

薄膜呈现出不同的结构色是由于薄膜的微观结构不同导致的。为了深入分析薄膜产生不同结构色的原因,图6给出了电解槽倾角为45°、氧化电压为45V、氧化时间为55s的氧化铝薄膜不同区域表面和截面的电镜照片。图6(a-1),(b-1)分别为AB区域表面和截面电镜照片,可以看到,孔洞平均直径约为12nm,膜厚约为228nm。图6(a-2),(b-2)分别为BC区域表面和截面电镜照片。照片显示,孔洞平均直径约为19nm,膜厚约为295nm。需要说明的是,与图3所示样品对比,图6所示样品相应区域的孔径很小,这是因为二者氧化时间不同造成的。图6所示样品氧化时间为55s,处于非稳定电解过程(包括阻挡层形成阶段和微孔形成阶段),微孔处于刚形成阶段,所以孔径较小,而图3所示样品氧化时间为12h,已经进入孔洞稳定生长阶段,因此孔径较大。

| 图6 氧化铝薄膜不同区域电镜照片(θ=45°,U=45V,t=55s)(a)表面;(b)截面;(1)AB区域;(2)BC区域 Fig.6 SEM images of different areas of alumina thin films (θ=45°,U=45V,t=55s)(a) surface;(b) section;(1)AB area;(2)BC area |

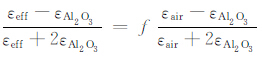

两种色彩的产生是薄膜上、下表面反射光干涉引起的,满足薄膜干涉公式2ndcosθ=(m+1/2)λ[17],其中,n为薄膜折射率,d为薄膜厚度,θ为折射角,m为干涉级次,λ为反射光干涉波长。通过Maxwell-Gamett理论[19]计算AAO薄膜不同孔洞区域的有效折射率: ,其中,εeff为AAO薄膜的有效介电常数,εAl2O3与εair分别表示氧化铝及空气的介电常数,f为AAO薄膜的孔隙率。介电常数和折射率的关系为ε=n2。近六角结构的孔隙率为

,其中,εeff为AAO薄膜的有效介电常数,εAl2O3与εair分别表示氧化铝及空气的介电常数,f为AAO薄膜的孔隙率。介电常数和折射率的关系为ε=n2。近六角结构的孔隙率为 ,其中,Dint为孔间距,r为孔半径。氧化铝薄膜的实验结果如表1所示。可知,计算得到的AB区域的反射光干涉波长为446nm,BC区域的反射光干涉波长为565nm,分别对应着可见光波段的紫色和绿色,这与实验结果是吻合的。

,其中,Dint为孔间距,r为孔半径。氧化铝薄膜的实验结果如表1所示。可知,计算得到的AB区域的反射光干涉波长为446nm,BC区域的反射光干涉波长为565nm,分别对应着可见光波段的紫色和绿色,这与实验结果是吻合的。

| Area | r/nm | Dint/nm | f | n | Thickness/ nm | λ/nm | m |

| AB | 6.0 | 31 | 0.136 | 1.56 | 228 | 446 | 1 |

| BC | 9.5 | 42 | 0.186 | 1.53 | 295 | 565 | 1 |

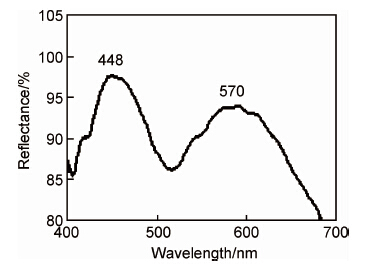

图7是电解槽倾角为45°、氧化电压为45V、氧化时间为55s的氧化铝薄膜结构色的反射光谱。反射峰448nm和570nm分别对应紫光和绿光,可知其结果与计算结果及数码照片上的色彩吻合。

| 图7 氧化铝薄膜的反射光谱 Fig.7 UV-Vis reflectance spectrum of alumina thin films |

为了进一步研究薄膜厚度对结构色的影响,在电解槽倾角为45°、氧化电压为45V、氧化时间分别为43,47,54,58,61s条件下制备了系列样品,其数码照片如图8所示。可以看到,随氧化时间的延长,AB区域颜色的变化由深紫—靛紫—蓝—绿—绿,BC区域颜色的变化由紫—蓝—绿—橙黄—红。表2为不同氧化时间下氧化铝薄膜的实验结果。可以看到,BC区域的折射率小于AB 区域的,这可能是在氧化过程中BC区域Al2O3阻挡层两侧电压较大,导致AAO薄膜孔径较大所致。由实验数据可以计算,BC区域氧化膜形成速率约为5.4nm/s,AB区域氧化膜形成速率约为4.6nm/s,BC区域氧化膜形成速率大于AB区域的,这是由于BC区域的氧化电流密度大于AB区域的所致。对应氧化时间由43s到61s,AB区域氧化膜的厚度由200nm增加到279nm,根据薄膜干涉公式,其反射光干涉波长由390nm(对应颜色为深紫)到547nm(对应颜色为绿)。BC区域氧化膜的厚度由230nm增加到328nm,其干涉反射光波长由440nm(对应颜色为紫)到630nm(对应颜色为红)。根据电镜结果计算得到的反射光干涉波长对应的颜色和数码照片颜色相吻合。

| 图8 不同氧化时间下氧化铝薄膜的数码照片(θ=45°,U=45V)(a)43s;(b)47s;(c)54s;(d)58s;(e)61s Fig.8 Digital photos of alumina thin films at different oxidized time (θ=45°,U=45V)(a)43s;(b)47s;(c)54s;(d)58s;(e)61s |

| Oxidized time/s | Area | n | Thickness/nm | Wavelength/nm(corresponding to color) | m |

| 43 | AB | 1.56 | 200 | 390(dark purple) | 1 |

| BC | 1.53 | 230 | 440(purple) | 1 | |

| 47 | AB | 1.56 | 218 | 426(indigo purpurin) | 1 |

| BC | 1.53 | 256 | 490(blue) | 1 | |

| 54 | AB | 1.56 | 248 | 486(blue) | 1 |

| BC | 1.53 | 292 | 560(green) | 1 | |

| 58 | AB | 1.56 | 267 | 521(green) | 1 |

| BC | 1.53 | 313 | 600(orange) | 1 | |

| 61 | AB | 1.56 | 279 | 547(green) | 1 |

| BC | 1.53 | 328 | 630(red) | 1 |

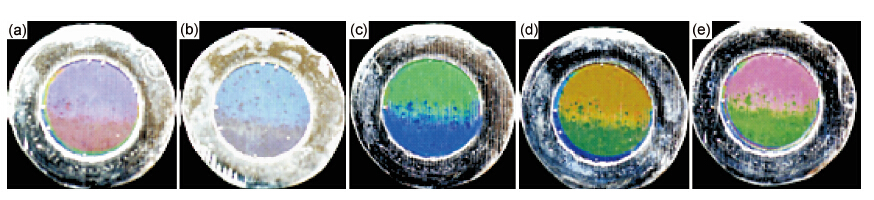

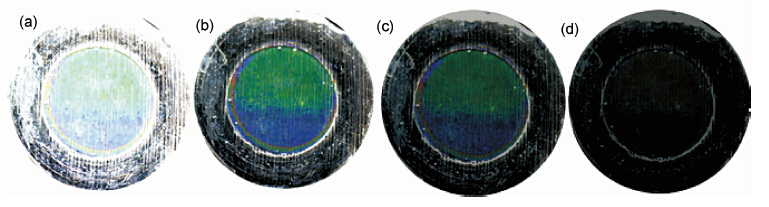

图9所示为电解槽倾角为45°、氧化电压为45V、氧化时间为54s的氧化铝薄膜偏振特性的数码照片。可以看到,随着反射光的振动方向和检偏器透振方向夹角的逐渐增大,反射光强度逐渐减弱直至为零,这说明薄膜的反射光是线偏振光。关于氧化铝薄膜偏振性的理论和实验研究将在后续工作中展开。

| 图9 检偏器透振方向与薄膜反射光偏振方向不同夹角下氧化铝薄膜的数码照片(a)0°;(b)30°;(c)60°;(d)90° Fig.9 Digital photos of alumina thin films at different angles between polarization orientation of analyzer and reflected light(a)0°;(b)30°;(c)60°;(d)90° |

(1)在草酸电解液中,采用阳极电化学氧化法,调节电解槽的倾角使阴极和阳极成一定夹角,通过一次制备工艺在同一片铝箔上得到了具有不同孔洞深度和孔径的AAO薄膜。

(2)通过控制实验条件,在同一片AAO薄膜上形成了孔洞不同的两个区域,在可见光范围内,AAO薄膜显示出两种不同颜色的结构色,其颜色可以通过氧化时间来调控;不同结构色所占区域的面积比可通过调节电解槽的倾角来控制。

(3)偏振测试结果显示AAO薄膜反射光是线偏振光。

| [1] | MARTIN C R. Nanomaterials:a membrane-based synthetic approach[J]. Science,1994,266 (5193):1961-1966. |

| [2] | YIN A J, LI J, JIAN W, et al. Fabrication of highly ordered metallic nanowire arrays by electrodeposition[J]. Appl Phys Lett, 2001,79(7):1039-1041. |

| [3] | XU J M. Highly ordered carbon nanotube arrays and IR detection[J]. Infrared Physics & Technology,2001,42(3-5):485-491. |

| [4] | LI A P, MULLER F, BIMER A, et al. Hexagonal pore arrays with a 50-420nm interpore distance formed by self-organization in anodic alumina[J]. Appl Phys,1998,84(11):6023-6026. |

| [5] | KAWAI S, UEDA R. Magnetic properties of anodic oxide coatings on aluminum containing electrodeposited Co and Co-Ni[J]. Electrochem Soc,1975,122(1):32-36. |

| [6] | LI J, PAPADOPOULOS C, XU J M, et al. Highly-ordered carbon nanotube arrays for electronics applications[J]. Appl Phys Lett,1999,75(3):367-369. |

| [7] | HUBER C A, HUBER T E, SADOQI M, et al. Nanowire array composites[J]. Science,1994,263(5148):800-802. |

| [8] | ZHANG Y, LI G H, WU Y C, et al. Antimony nanowire arrays fabricated by pulsed electrodeposition in anodic alumina membranes[J]. Adv Mater,2002,14(17):1227-1230. |

| [9] | GUO H T, WANG W. Retrospect and prospect of aluminium anodizing[J]. Materials Protection,2000,33(1):43-45. |

| [10] | DIGGLE J W, DOWNIE T C, GOULDING C W. Anodic oxide films on aluminum[J]. Chem Rev,1969,69(3):365-405. |

| [11] | MASUDA H, YAMADA H, SATOH M. Highly ordered nanochannel-array architecture in anodic alumina[J]. Appl Phys Lett,1997,71(19):2770-2772. |

| [12] | MASUDA H, FUKUDA K. Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina[J]. Science,1995,268(5216):1466-1468. |

| [13] | HUCZKO A. Template-based synthesis of nanomaterials[J]. Appl Phys A,2000,70(4):365-376. |

| [14] | 齐亚娥, 张永胜, 胡丽天. Al2O3/Al2O3-ZrO2(3Y)层状纳米复合材料的制备与性能优化[J]. 材料工程,2013,(2):17-21. QI Ya-e, ZHANG Yong-sheng,HU Li-tian. Preparation and properties optimization of Al2O3/Al2O3-ZrO2(3Y)laminated nanocomposites[J]. J Mater Eng,2013,(2):17-21. |

| [15] | WANG X H, AKAHANE T, ORIKASA H. Brilliant and tunable color of carbon-coated thin anodic aluminum oxide films[J]. Appl Phys Lett,2007,91:011908. |

| [16] | ZHAO X L, MENG G W, XU Q L. Color fine-tuning of CNTs@AAO composite thin films via isotropically etching porous AAO before CNT growth and color modification by water infusion [J]. Adv Mater,2010,22(24):2637-2641. |

| [17] | XU Q, YANG Y H, LIU L H,et al. Synthesis and optical properties of iridescent porous anodic alumina thin films[J]. Journal of the Electrochemical Society,2012,159(1):C25-C28. |

| [18] | PATERMARAKIS G, MOUSSOUTZANIS K. Electrochemical kinetic study on the growth of porous anodic oxide films on aluminium[J]. Electrochim Acta,1995,40(6):699-708. |

| [19] | MAXWELL GARNETT J C. Colours in metal glasses, in metallic films, and in metallic solutions II[J]. Philos Trans R Soc,1906,205(387):237-288. |

2015, Vol. 43

2015, Vol. 43