文章信息

- 刘铭, 汝继刚, 臧金鑫, 张坤, 何维维, 王亮, 陈高红. 2015.

- LIU Ming, RU Ji-gang, ZANG Jin-xin, ZHANG Kun, HE Wei-wei, WANG Liang, CHEN Gao-hong. 2015.

- 新型Al-Zn-Mg-Cu铝合金热稳定性研究

- Thermal Stability of New Style Al-Zn-Mg-Cu Aluminum Alloy

- 材料工程, 43(4): 13-18

- Journal of Materials Engineering, 43(4): 13-18.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.04.003

-

文章历史

- 收稿日期:2013-11-28

- 修订日期:2014-09-26

2. 北京市先进 铝合金材料及应用工程技术研究中心, 北京 100095

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China

7D04合金是国内新开发的一种新型Al-Zn-Mg-Cu系高性能铝合金,该合金采用Zr替代Cr作为微合金化元素,改善了合金的淬透性能,提高了合金的综合性能。相对欧美国家的7050,7010以及我国的7B04等同类合金,7D04合金在保持较高强度水平下,具有更好的断裂韧性,同时,疲劳强度和抗应力腐蚀性能优良,因此,特别适用于设计制造整体、大截面的飞机主承力结构件,如机翼上壁板、大梁等[1, 2]。随着航空工业及飞机耐久性/损伤容限设计思想的发展,对材料的综合性能提出了更高的要求[3],材料在热环境下性能的稳定性越来越受到人们关注[4, 5],但大多集中在对Al-Cu系耐热铝合金的研究[6, 7],对Al-Zn-Mg-Cu系合金的热稳定性能的研究报道较少[8]。本工作通过设计不同的稳定化方案,研究稳定化温度和时间等参数对7D04-T7451铝合金组织演变及力学性能的影响,为合金的工程应用提供理论基础和可靠依据。

1 实验材料及方法 1.1 实验材料实验材料为7D04-T7451铝合金,厚度为95mm,其化学成分如表1所示。7D04-T7451板材采用的是双级时效工艺,热处理制度为120℃/6h+170℃/10h。

| Si | Fe | Cu | Mn | Mg | Cr | Zr | Zn | Ti | Ni | Al |

| 0.028 | 0.1 | 1.55 | <0.02 | 2.19 | <0.01 | 0.11 | 5.72 | 0.036 | <0.01 | Balance |

板材分别在100,125,150℃及175℃下进行100,500,1000h稳定化处理,之后在LT方向取样进行室温力学性能测试。室温力学性能实验按HB 5143-1996《金属室温拉伸试验方法》进行,每组测取5个试样,有效数据不少于3个,将板材LT方向切取的稳定化处理后的试样毛坯加工成标准的圆棒形拉伸试样。在Tecnai G220型电子显微镜上进行透射电镜组织观察,并取近〈011〉方向。透射电镜试样采用MTP-1双喷电解减薄仪制备,电解液为硝酸:甲醇=1:3。

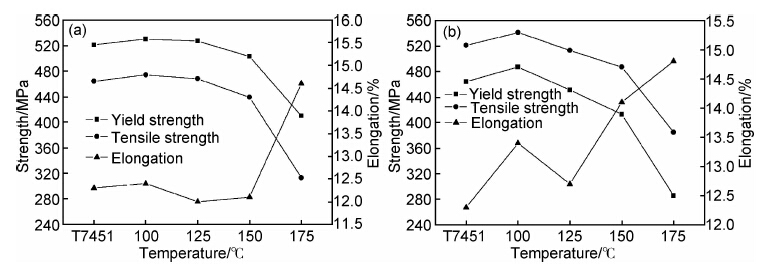

2 实验结果 2.1 合金力学性能的变化 2.1.1 稳定化处理温度对合金力学性能的影响合金力学性能随稳定化处理温度的变化如图1所示。可以看出,与原始板材(T7451状态)的室温拉伸性能(抗拉强度为464MPa,屈服强度为521MPa,伸长率为12.3%)相比,100℃和125℃下稳定化处理100h后(图1(a)),合金的抗拉强度(474,468MPa)和屈服强度(530,527MPa)略有升高,伸长率没有明显的变化,合金的力学性能基本稳定。当稳定化处理温度达到150℃时,板材的屈服强度和抗拉强度分别下降25MPa和18MPa,伸长率基本保持不变。随着稳定化处理温度的升高强度逐渐下降,当稳定化处理温度进一步升高到175℃,合金的抗拉强度(313MPa)、屈服强度(410MPa)显著下降,伸长率为14.6%,显著升高。稳定化温度100℃处理500h后(图1(b)),合金屈服强度和抗拉强度分别为487MPa和541MPa,较原始板材(T7451状态)提高20MPa,伸长率为13.4%,也有小幅提升。这表明合金中有新的强化效应发生,且该强化效应同时提高了合金的强度和塑性。稳定化温度高于125℃处理500h后,板材屈服强度和抗拉强度逐渐降低,伸长率逐渐升高。稳定化温度175℃处理500h后,屈服强度和抗拉强度仅为286MPa和385MPa,伸长率为14.8%。与原始板材(T7451状态)相比,屈服强度和抗拉强度分别降低38%和26%。

| 图1 稳定化处理温度对7D04-T7451合金板材力学性能的影响 (a)100h;(b)500h Fig.1 Effect of thermal exposure temperature on the mechanical properties of 7D04-T7451 alloy plate (a)100h;(b)500h | |

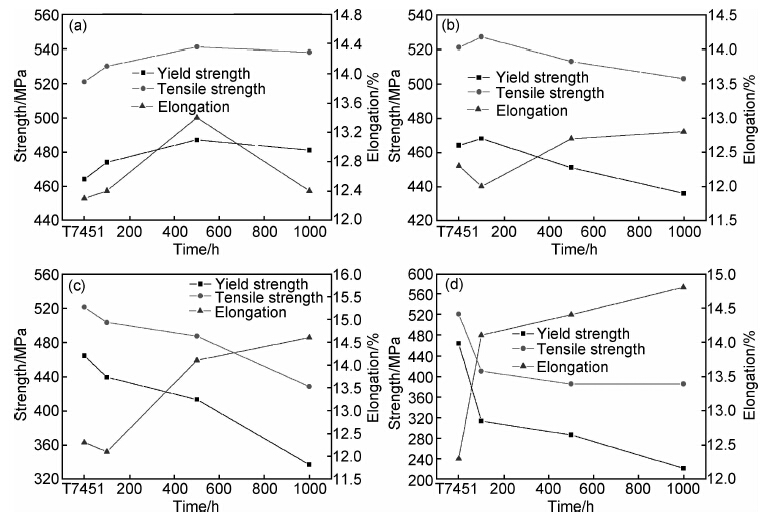

7D04合金力学性能随稳定化处理时间的变化如图2所示。可以看出,与原始板材(T7451状态)相比,100℃稳定化处理100h之内板材的强度略有上升,增幅约10MPa,之后长时间处理后强度和伸长率也基本保持不变,如图2(a)所示。125℃下稳定化处理100h之内板材的强度也略有上升,增幅约5MPa,但随着稳定化处理时间的延长强度逐渐下降,伸长率在整个稳定化处理过程中缓慢升高。当处理1000h后,合金的屈服强度和抗拉强度分别为436MPa和503MPa,伸长率为12.8%,与原始板材(T7451状态)相比,强度下降约20MPa,伸长率升高0.5%,如图2(b)所示。150℃和175℃稳定化处理时,合金的强度随稳定化处理时间的延长逐渐降低,伸长率小幅升高,但175℃稳定化处理后强度的降低幅度比150℃增加,伸长率的升高幅度也增加,分别如图2(c)和2(d)所示。

| 图2 稳定化处理时间对7D04-T7451合金板材力学性能的影响 (a)100℃;(b)125℃;(c)150℃;(d)175℃ Fig.2 Effect of thermal exposure time on the mechanical properties of 7D04-T7451 alloy plate (a)100℃;(b)125℃;(c)150℃;(d)175℃ | |

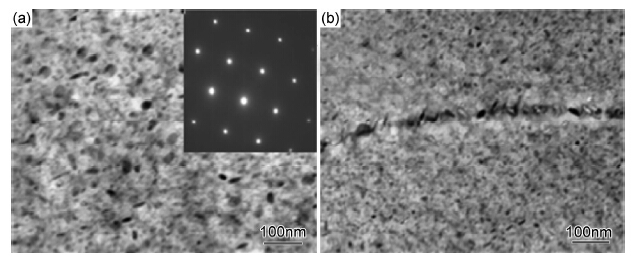

图3为7D04-T7451合金原始的微观组织。由图3并结合文献[9, 10]分析可知,稳定化处理之前的原始板材处于典型的T7451过时效状态:晶内分布有较高密度、轻微粗化的η′相(图3(a)),晶界上存在准连续分布的粗大η相,晶界无析出带显著但宽度不大(图3(b));衍衬图中存在由应变衬度造成的模糊背景,表明此时合金中的沉淀相周围尚有强烈的晶格畸变,沉淀相的强化作用显著。从所获得的衍衬像中可以粗略估算7D04-T7451合金晶内η′相的尺寸为5~15nm,晶界析出相的尺寸约为20~40nm。

| 图3 7D04-T7451合金原始微观组织 (a)晶内析出相;(b)晶界析出相 Fig.3 Microstructure of 7D04-T7451 alloy before thermal exposure (a)precipitation phase in grain;(b)precipitation phase in grain boundary | |

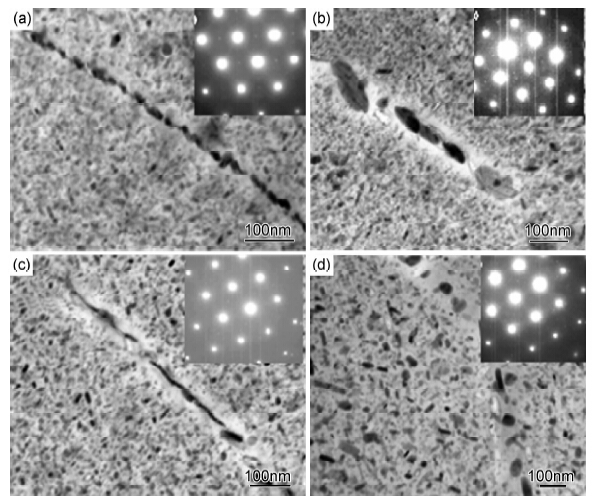

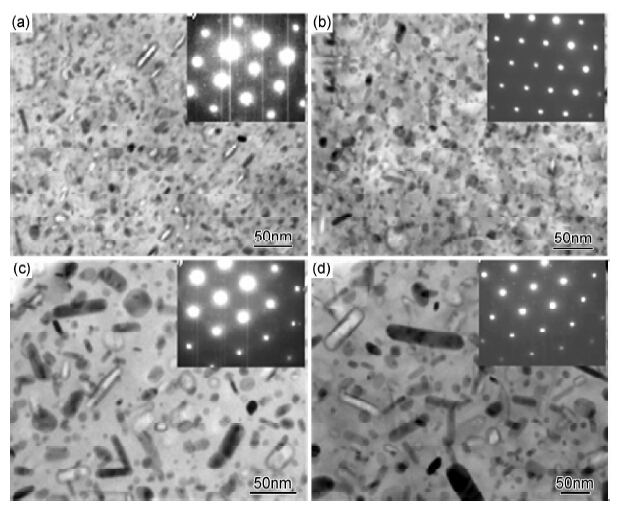

7D04-T7451合金板材不同温度下稳定化处理100h后的透射电镜组织如图4所示。可以看出,在相同时间下,随着稳定化处理温度的升高,析出相尺寸发生了明显的变化。当稳定化处理温度为100℃和125℃时,与原始板材相比,100h稳定化处理后,晶内保留盘状或杆状析出相的同时,析出了大量细小弥散的强化相,析出相的密度有所增大,如图4(a)和4(b)所示。这种细小弥散相的大量析出使合金中发生新的强化效应,并且改善了合金的塑性,这与图1所示的该状态下板材的屈服强度略有升高的现象是一致的。当稳定化处理温度达到150℃时,析出相密度减小,析出相尺寸略有增大,如图4(c)所示。当稳定化处理温度上升到175℃时,析出相尺寸明显增大,析出相密度减小,并且晶界析出相由连续变为断续,如图4(d)所示,此时合金的强度也发生了明显的下降,这与之前的力学性能变化一致。上述观察中均给出了CCD下观察到的各状态合金的SAED图谱,但因为CCD下微弱衍射难于清晰记录,所以本研究中未对SAED图谱进行一一对照的标定和分析。就沉淀相的种类而言,SAED分析证实,低于175℃稳定化处理的样品中主要析出相为η′;当稳定化温度升高到175℃时,合金中η相的含量逐渐增加,这与衍衬图的观察及拉伸性能分析一致。

| 图4 不同稳定化处理温度下7D04-T7451板材的透射电镜组织(a)100℃;(b)125℃;(c)150℃;(d)175℃ Fig.4 TEM microstructures of 7D04-T7451 plate at different thermal exposure temperatures (a)100℃;(b)125℃;(c)150℃;(d)175℃ | |

125℃和175℃下板材稳定化处理不同时间后的透射电镜组织如图5所示。与原始板材相比(图3),125℃稳定化处理100h和1000h时,合金析出相的密度和尺寸都没有发生明显的改变,结合文献[11]及SAED分析证实,主要的析出相仍然以η′为主,如图5(a),(b)所示,相应的此时合金的强度也变化不大(图2(b))。但当稳定化处理温度达到175℃时,合金析出相的密度和尺寸则有明显的改变,稳定化处理100h时,合金中的析出相密度减小,尺寸增大至50nm以上,如图5(c)所示;稳定化处理500h后,合金中的析出相尺寸更大,甚至达到100nm以上,如图5(d)所示。随着稳定化处理时间的延长,析出相不断粗化,结合文献[12]及SAED分析证实,当稳定化温度升高到175℃时,合金中η相的含量逐渐增加,合金的强度随之显著下降。这与之前测得的力学性能变化相一致(图2(d))。

| 图5 125℃和175℃下7D04-T7451板材不同稳定化处理时间后的组织 (a)125℃/100h;(b)125℃/1000h;(c)175℃/100h;(d)175℃/500h Fig.5 TEM microstructures of 7D04-T7451 plate at 125℃ and 175℃ for different thermal exposure time (a)125℃/100h;(b)125℃/1000h;(c)175℃/100h;(d)175℃/500h | |

7D04属Al-Zn-Mg-Cu系可时效强化铝合金,沉淀相析出序列一般认为是过饱和固溶体(Super-saturated Solid Solution,SSS)→ GP区→ 过渡相η′相→平衡相η相(MgZn2)[12],其主要的强化相为GP区、η′相、η相。稳定化处理过程中的性能变化主要与析出相的大小和密度相关。在20~100℃时效时过饱和固溶体主要析出GP区[13];在120~150℃下,时效早期以GP区为主,随后以η′相为主;当时效温度高于160℃时各个相相继出现,充分时效后主要形成粗化的η相。新型7D04-T7451板材采用的是双级时效工艺,第一级时效后板材内部存在大量超临界尺寸的GP区[14],第二阶段的时效通常在170℃下持续10h左右,此时GP区会逐渐长大,转变成η′相,部分η′相会转变成η相。因此,板材内部的主要析出相是η′相和η相(图3)。此时,η′相略微粗化,表明原始板材过时效不完全,溶质原子仍具有一定的过饱和度。存在过饱和度的板材在随后的稳定化处理过程中,微观组织会随稳定化制度的不同发生变化。

当7D04-T7451合金在100,125℃下进行稳定化处理时,合金晶内会发生轻微的析出,形成尺寸非常细小、密度很高的沉淀相,这种行为被称之为二次析出[15]。二次析出过程中,随着时间的延长,溶质原子浓度越来越低,析出的驱动力越来越小,一定时间后不再有粒子析出。因此,在100℃下长时间稳定化处理后,合金中析出相的密度不会持续增加,相应的合金强度也不会持续增加,正如图2(a)所示,性能在获得短暂的小幅度提升后长时间保持稳定。125℃下合金中的二次析出过程发生更快,且存在粗化行为。结合文献[17]分析认为:在125℃下基体合金的过饱和度较小,二次析出发生的程度较低;由二次析出形成的沉淀相也更细小,热稳定性更低。因此,在125℃下稳定化处理时合金基体中过饱和固溶元素快速耗竭,二次析出行为因而结束,合金达到强度峰值;此后,二次析出相开始缓慢粗化,析出相密度逐渐降低,合金的强度随之下降而伸长率升高。

在接近(150℃)或超过(175℃)合金的第二级时效温度稳定化处理时,合金内的η′相和未粗化η相不再稳定,部分η′相快速长大并转变成η相。铝合金的析出相长大过程是一个扩散过程,析出相的长大速率随稳定化处理温度的升高而增大,随着稳定化处理时间的延长这种效应就越明显。不考虑形核因素,析出相的长大速率可以表示为[16]

从式(1)可知,析出相的长大速率与溶质原子的扩散系数有关,而稳定化处理温度对扩散系数具有显著影响。溶质原子的扩散可以用Arrhenius关系[17]来表示:D=D0exp(-Q/RT)。稳定化处理温度越高,扩散系数就越大。所以,在150℃和175℃稳定化处理过程中,η′相和η相的长大速率非常快。此时析出相的长大以消耗小颗粒为条件。因此,在粗化阶段析出相的尺寸要远大于形核、长大时的尺寸,颗粒间的距离因此变得更大,如图4(c),(d)所示。在粗化阶段析出相总的体积分数保持不变[18],析出相的强化效果为

(1)7D04-T7451铝合金板材的组织和性能在不高于125℃时可长时间保持稳定;当温度高于150℃时,板材的强度随着稳定化处理时间的延长持续下降,稳定化处理温度越高强度下降的幅度越大。稳定化温度175℃处理500h后,屈服强度和抗拉强度仅为286MPa和385MPa,与未稳定化处理相比分别降低38%和26%。

(2)7D04-T7451铝合金板材在稳定化处理过程中强度下降的本质是由于析出相η′相和η相粗化。

| [1] | ZAKHAROW V V, ROSTOVA T D. High-resource aluminum alloys[J].Metal Science and Heat Treatment, 1995, 37(5-6):203. |

| [2] | 刘晓涛, 崔建忠.A1-Zn-Mg-Cu系超高强铝合金的研究进展[J].材料导报, 2005, 19(3):47-50.LIU Xiao-tao, CUI Jian-zhong. Progress in research on ultra high strength A1-Zn-Mg-Cu alloy[J].Materials Review, 2005, 19(3):47-50. |

| [3] | 杨守杰, 杨霞.高强度铝合金的研究进展[J].粉末冶金工业, 2010, 20(5):47-52.YANG Shou-jie, YANG Xia. Progress in high-strength aluminum alloy research[J]. Power Metallurgy Industry, 2010, 20(5):47-52. |

| [4] | 刘延斌, 刘志义, 李云涛, 等.时效对2524铝合金热稳定性的影响[J].材料研究学报, 2007, 21(6):585-588.LIU Yan-bin, LIU Zhi-yi, LI Yun-tao, et al. Effect of aging process on thermal stability of 2524 aluminum alloy[J]. Chinese Journal of Materials Research, 2007, 21(6):585-588. |

| [5] | 杨守杰, 黄敏, 朱娜, 等.2D70铝合金热稳定性研究[J].航空材料学报, 2003, 23(Suppl):73-77.YANG Shou-jie, HUANG Min, ZHU Na, et al. Study on the thermal stability of 2D70 alloy[J].Journal of Aeronautical Materials, 2003, 23(Suppl):73-77. |

| [6] | 刘晓艳, 潘清林, 陆智伦, 等. Al-Cu-Mg-Ag耐热铝合金的热稳定性[J].中国有色金属学报, 2011, 21(6):1245-1251.LIU Xiao-yan, PAN Qing-lin, LU Zhi-lun, et al. Thermal stability of Al-Cu-Mg-Ag heat-resistant alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6):1245-1251. |

| [7] | 魏修宇, 郑子樵, 李世晨, 等.2197铝锂合金的耐热性能[J].中国有色金属学报, 2007, 17(9):1417-1422.WEI Xiu-yu, ZHENG Zi-qiao, LI Shi-chen, et al. Heat resistant properties of 2197 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9):1417-1422. |

| [8] | 彭小芒, 尹志民, 陈军, 等.热暴露对7475-T7351铝合金组织与性能的影响[J].中国有色金属学报, 2008, 18(10):1781-1787.PENG Xiao-mang, YIN Zhi-min, CHEN Jun, et al. Influences of thermal exposure on properties and microstructures of 7475-T7351 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2008, 18(10):1781-1787. |

| [9] | DENG Yun-lai, WAN Li, ZHANG Yong, et al. Evolution of microstructures and textures of 7050 Al alloy hot-rolled plate during staged solution heat-treatments[J]. Journal of Alloys and Compounds, 2010, 498(1):88. |

| [10] | 王东, 马宗义.轧制工艺对7050铝合金显微组织和力学性能的影响[J].金属学报, 2008, 44(1):49-54. WANG Dong, MA Zong-yi. Effect of rolling process on microstructure and mechanical property of 7050 aluminum alloy[J].Acta Metallurgica Sinica, 2008, 44(1):49-54. |

| [11] | 王正安, 汪明朴, 杨文超, 等.1973高强高韧铝合金的时效析出及硬化行为[J].中国有色金属学报, 2011, 21(3):522-528. WANG Zheng-an, WANG Ming-pu, YANG Wen-chao, et al. Ageing precipitation and hardening behavior of 1973 high strength and high toughness aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3):522-528. |

| [12] | LI X Z, HANSEN V. HREM study and structure modeling of the η' phase, the hardening precipitates in commercial Al-Zn-Mg alloys[J]. Acta Mater, 1999, 47(9):2651-2659. |

| [13] | 樊喜刚.Al-Zn-Mg-Cu-Zr合金组织性能和断裂行为的研究.哈尔滨:哈尔滨工业大学, 2007. FAN Xi-gang. Microstructure and properties as well as fracture behavior of Al-Zn-Mg-Cu-Zr alloy[D].Harbin:Harbin Institute of Technology, 2007. |

| [14] | 李海, 郑子樵, 王芝秀, 等.7055铝合金二次时效特征研究——(Ⅱ)显微组织与断口形貌特征[J].稀有金属材料与工程, 2005, 34(8):1230-1234. LI Hai, ZHENG Zi-qiao, WANG Zhi-xiu, et al. Investigation of secondary ageing characteristics of 7055 aluminum alloy-(Ⅱ) microstructures and fractography[J]. Rare Metal Materials and Engineering, 2005, 34(8):1230-1234. |

| [15] | PENG Guo-sheng, CHEN Kang-hua, CHEN Song-yi, et al. Influence of dual retrogression and re-aging temper on microstructure, strength and exfoliation corrosion[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4):803. |

| [16] | 贾乐, 陈康华, 陈送义, 等.7085铝合金的高温压缩流变应力及软化行为[J].粉末冶金材料科学与工程, 2012, 17(4):423-429. JIA Le, CHEN Kang-hua, CHEN Song-yi, et al. Flow stress and softening behavior of 7085 aluminum alloy during compression deformation at elevated temperature[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(4):423-429. |

| [17] | NICOLAS M, DESCHAMPS A. Characterisation and modelling of precipitate evolution in an Al-Zn-Mg alloy during non-isothermal heat treatments[J]. Acta Materialia, 2003, 51(20):6077-6094. |

| [18] | MARSH S P, GLICKMAN M E. Kinetics of phase coarsening in dense system[J]. Acta Mater, 1996, 44(9):3761-3771. |

2015, Vol. 43

2015, Vol. 43