文章信息

- 刘鹏, 李士凯, 张元彬, 刘燕. 2015.

- LIU Peng, LI Shi-kai, ZHANG Yuan-bin, LIU Yan. 2015.

- 非晶增强铝基复合材料的微观结构及腐蚀性能

- Microstructure and Corrosion Properties of Aluminum Matrix Composite Reinforced with Al-based Amorphous

- 材料工程, 43(3): 67-71

- Journal of Materials Engineering, 43(3): 67-71.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.03.012

-

文章历史

- 收稿日期:2013-12-12

- 修订日期:2014-11-08

2. 山东劳动职业技术学院, 济南 250022

2. Shandong Labor Vocational and Technical College, Jinan 250022, China

搅拌摩擦加工技术(FSP)是基于搅拌摩擦焊工艺(FSW)而发展的一种新型材料加工、制备工艺[1, 2, 3]。 搅拌摩擦加工过程中,材料将经历强烈的塑性变形、流动以及高的搅拌摩擦热等过程,进而会导致材料组织结构的改变。 目前,搅拌摩擦加工技术已成功应用于金属基复合材料(MMCs)的制备方面,增强材料多采用粉末状、颗粒状或某些特殊功能材料,例如SiC、SiO2、Al2O3以及碳纳米管(MWCNTs)等[4, 5, 6]。 但至今有关将非晶合金材料作为增强材料,并利用搅拌摩擦加工技术制备金属基复合材料的报道较少。

非晶合金具有许多显著的特性,例如高强度、高硬度以及高的耐磨性等[7],因此,将非晶合金作为增强材料,通过搅拌摩擦加工特殊的物理及力学过程,将会得到一种新型的、具有一定强度的金属基复合材料。 最近,一些研究者利用搅拌摩擦加工技术对大块非晶进行了组织结构改性方面的研究[8 ,9],其中涉及有关搅拌摩擦加工导致非晶合金晶化等方面的一些研究。 而非晶材料作为增强材料进行搅拌摩擦加工,其组织结构的演变及对基体材料组织性能的影响将更为复杂,目前该方面的研究还相对较少,该研究具有十分重要的科学意义。

本研究利用金相、抗拉强度实验、SEM、TEM及电化学腐蚀等实验对前期搅拌摩擦加工研究获得非晶增强铝基复合材料的微观组织结构及耐腐蚀性能进行分析[10],研究复合材料中的非晶增强体及基体材料在搅拌摩擦加工中的组织结构演变,为新型非晶增强铝基复合材料组织性能研究提供重要的实验依据,同时也为非晶在特殊加工工艺中的结构演变提供一定的实验基础。

1 实验材料及方法实验材料为5A06铝合金以及铝基非晶带Al84.2Ni10La2.1,Al-Ni-La非晶带作为增强材料。 5A06铝合金试板的尺寸为120mm×60mm,厚度为6mm,Al-Ni-La非晶带的厚度为65μm。 5A06铝合金材料的化学成分及部分力学性能见表1。 通过一系列的搅拌摩擦加工实验,确定复合材料最佳工艺参数为:搅拌头的旋转速率R=1000r/min,行走速率V=40mm/min。

| Material | Chemical composition (mass fraction/%) | Mechanical property | ||||||||

| 5A06Al | Cu | Mg | Mn | Ti | Al | Density/(g·cm-3) | Tensile strength/MPa | Elongation/% | Hardness(HV) | |

| 0.10 | 5.8-6.8 | 0.5-0.8 | 0.02-0.10 | Bal | 2.64 | 3.40 | 20 | 70-80 | ||

加工后切取试样并制备金相试样及TEM微观组织分析的薄膜试样。 金相试样制备过程中采用混合溶液1.0%HF + 1.5%HCl + 2.5%HNO3 + 95%H2O对复合材料进行组织显蚀处理。 TEM薄膜试样制备时,首先从复合材料中切取厚度1mm、直径3mm的圆形试样,然后磨制到厚度50μm以下,利用配比为1 ∶3的硝酸HNO3和甲醇CH3OH电解腐蚀液,在电压18V,温度-20℃的电解双喷减薄仪中进行减薄获得TEM实验用试样。

搅拌摩擦加工制备的复合材料、母材以及未添加非晶的搅拌摩擦加工材料的表面腐蚀行为研究,主要利用电化学腐蚀实验方法进行测试。 实验设备为PARSTAT 2273型先进电化学腐蚀实验系统,电化学腐蚀实验采用3.5%NaCl中性溶液(极化特性实验),扫描速率为3mV/s,温度25℃。

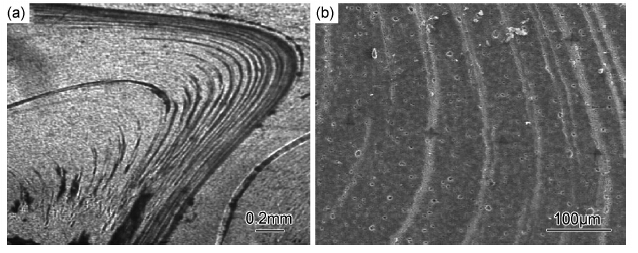

2 实验结果 2.1 复合材料组织及性能利用金相显微镜Al-Ni-La非晶增强铝合金复合材料的显微组织结构进行实验,图1所示为该复合材料典型的金相组织。 实验结果表明,铝基非晶带材被成功的置入5A06铝合金中,可见搅拌区存在一定的层状结构组织,如图1(a)所示。 而在复合材料某些区域发现非晶增强体与基体材料经过充分的搅拌作用相互之间的界限不是很明显,混合程度较高,但仍可根据不同的组织形态进行区分,较深的组织应为非晶经过搅拌摩擦加工后形成的新的组织,但在扫描电镜(SEM)观察下,之前较深的组织呈现为白亮组织(如图1(b))。

| 图1 非晶增强铝基复合材料显微组织结构 (a)层状结构显微组织;(b)典型层状结构SEM照片 Fig.1 Microstructure of aluminium matrix composite reinforced with Al-based amorphous (a)microstructure of sandwich structure;(b)SEM image of typical sandwich structure | |

表2所示为SEM照片中白亮组织和灰色组织的点成分分析结果(EPMA)。 EPMA表明,图1(b)中灰色区域组织主要由元素Al和Mg构成,而白亮区域组织主要由Al,Mg,Ni和La构成,因此该区域组织可能是一种部分来自于非晶增强体的新形成的组织。 此外,Mg元素在白亮区域组织出现表明原始非晶增强体在FSP过程中可能发生了一定的组织结构转变,也就是说非晶增强体可能存在一个显著的非晶晶化的过程,进而形成了具有显著元素扩散及相转变的层状结构组织。

| Element | Bright structure | Grey structure | |||

| Massfraction/% | Atomfraction/% | Massfraction/% | Atomfraction/% | ||

| Al | 71.64 | 83.60 | 94.61 | 94.06 | |

| Mg | 8.84 | 11.45 | 5.39 | 5.94 | |

| La | 17.80 | 4.03 | - | - | |

| Ni | 1.72 | 0.92 | - | - | |

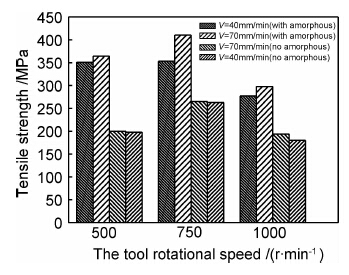

图2所示为搅拌摩擦工艺条件下获得的非晶增强铝基复合材料以及未添加非晶加工后合金的抗拉强度实验结果对比,实验表明,复合材料与未添加非晶加工后合金的抗拉强度均随着搅拌针旋转速度的提高呈现高-低-高的特征。 对于非晶增强铝基复合材料,当旋转速率为750r/min时,抗拉强度达到最大值,约为410MPa,显然高于母材的抗拉强度。 此外搅拌加工行走速率也对抗拉强度有一定的影响,V=40mm/min的抗拉强度显著高于V=70mm/min时的抗拉强度值。 而对于未添加非晶经过搅拌摩擦加工后获得的合金的抗拉强度显然低于前者添加非晶后获得复合材料的抗拉强度。

| 图2 非晶增强铝基复合材料抗拉强度实验结果 Fig.2 The test results of tensile strength of aluminium matrix composite reinforced with Al-based amorphous | |

非晶增强铝基复合材料增强体和基体材料之间的较高程度的混合以及存在一定的元素扩散表明,复合材料中增强体材料在搅拌摩擦加工过程中可能发生了一定的晶化,因此有必要利用透射电镜(TEM)对复合材料的微观组织结构进行观察分析。 实验中采用H-800型透射电子显微镜进行组织观察,实验加速电压150kV。

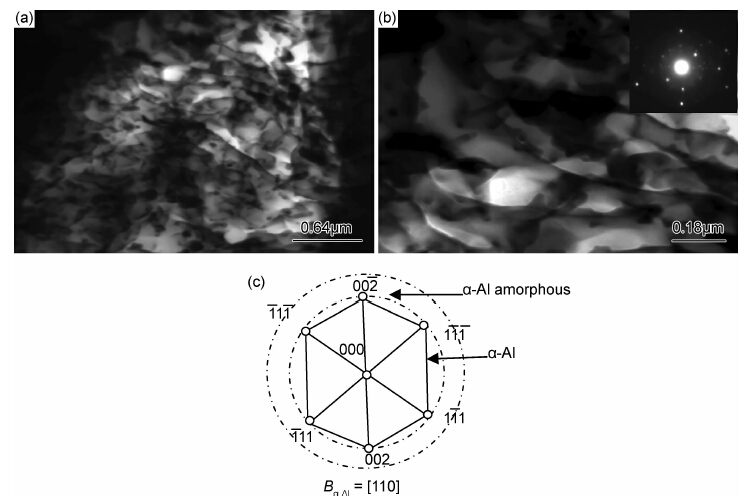

对复合材料中非晶增强体与基体材料结合密度较高区域的TEM分析表明,存在与基体材料不同的组织,如图3(a)所示。 该区域呈现大量由龟裂状不规则的块体组织构成,这些块体组织之间有的存在明显的界限,有的界限并不十分明显,与一般的金属晶粒结构十分类似,但又不完全相同(图3(b))。 这些块体组织平均晶粒直径为90~400nm,达到了纳米级组织。近年来,铝合金的搅拌摩擦加工研究中发现搅拌区金属的晶粒主要以细化了的等轴晶为主,晶粒的最小约为1μm[11 ,12]。 显然晶粒细化是促使金属塑韧性提高的重要原因之一,也是提高铝合金搅拌摩擦焊接或加工接头力学性能的重要影响因素。 本研究表明在复合材料中,大量的存在如图3(a)和图3(b)所示的细小晶粒组织,这些达到纳米晶粒尺度的组织的存在将有助于复合材料塑韧性提高。

| 图3 非晶增强铝基复合材料的TEM分析 (a)复合材料的TEM组织; (b)纳米结构区TEM及选区电子衍射图;(c)纳米结构晶面指数标定 Fig.3 TEM analysis of aluminium matrix composite reinforced with Al-based amorphous (a)TEM image of composite; (b)TEM image and selected diffraction pattern for nano structure;(c)schematic index diagram of panel for nano structure | |

图3(b)中小图所示为该区域的选区电子衍射花样,其衍射花样的标定结果如图3(c)所示。 衍射分析表明该区域是由具有密排六方晶体结构(hcp)、晶带轴为B=[110]的α-Al以及α-Al非晶结构组成。 这表明大面积存在的这种组织应该与非晶增强体之间存在一定的联系,该区域具有非晶特征表明非晶增强体在搅拌摩擦加工过程中并没有完全产生晶化。 但同时又可观察到具有一定非晶晕环衍射特征的组织具有显著的纳米晶粒的特征,但有些纳米晶粒之间界限显著,而有些纳米晶粒尺寸较大并且之间界限不是特别明显,这表明TEM观察的组织可能处于非晶增强体的晶化形成纳米晶的过程。

如上所述,复合材料典型纳米结构区域存在基体α-Al与非晶的混合组织,因此也可能存在未完全晶化的非晶组织与其他析出相的共存现象。 图4所示为纳米结构区Al-Cu-Mg相与非晶结构的伴生TEM组织,晶带轴为B=[601]的块体状的Al-Cu-Mg相分布于α-Al非晶结构区中(图4(a)和图4(b)),其α-Al非晶结构的TEM组织及电子衍射结果(非晶衍射环)如图4(c)和图4(d)所示。 Al-Cu-Mg相与未完全晶化非晶结构的伴生或共存现象与前述复合材料显微组织结构分析相吻合,这对于复合材料力学及其他性能具有重要的影响。

| 图4 非晶结构区伴生Al-Cu-Mg相的TEM分析 (a)复合材料的TEM和电子衍射图; (b)Al-Cu-Mg相的晶面指数标定;(c)α-Al非晶结构的TEM和电子衍射图;(d)α-Al非晶结构的晶面指数标定 Fig.4 TEM analysis of Al-Cu-Mg phase with amorphous structure (a)TEM image and electron diffraction pattern of composite;(b)schematic index diagram of panel for Al-Cu-Mg;(c)TEM image and electron diffraction pattern for α-Al amorphous;(d)schematic index diagram of panel for α-Al amorphous | |

|

| 图 4 非晶结构区伴生Al-Cu-Mg相的TEM分析 (a)复合材料的TEM和电子衍射图; (b)Al-Cu-Mg相的晶面指数标定;(c)α-Al非晶结构的TEM和电子衍射图;(d)α-Al非晶结构的晶面指数标定 Fig. 4 TEM analysis of Al-Cu-Mg phase with amorphous structure (a)TEM image and electron diffraction pattern of composite;(b)schematic index diagram of panel for Al-Cu-Mg;(c)TEM image and electron diffraction pattern for α-Al amorphous;(d)schematic index diagram of panel for α-Al amorphous |

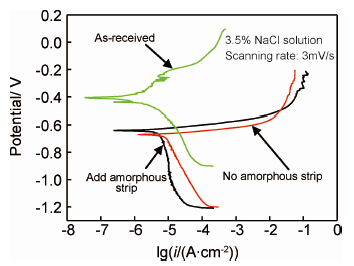

材料的腐蚀行为直接影响材料的使用性能,为了进一步分析非晶增强铝基复合材料的抗腐蚀性能,本研究中主要对母材、添加和未添加非晶增强体的FSP复合材料的表面进行电化学腐蚀实验,实验结果如图5所示,FSP加工试样选取搅拌头旋转速率R=900r/min和行走速率V=40mm/min的试样。

| 图5 母材及FSP加工试样的表面电化学腐蚀极化曲线 Fig.5 Polarization curves of different specimens | |

实验结果表明,母材具有较高的自腐蚀电流、腐蚀电位及腐蚀电流密度,然而经过FSP加工后材料自腐蚀电流icorr、 腐蚀电流密度及腐蚀电位均有所降低,因此FSP工艺并没有促使材料的表面腐蚀性能提高。

然而,一个值得注意的现象是添加非晶增强形成的复合材料的整体抗腐蚀性能优于未添加非晶的FSP铝合金的表面抗腐蚀性能,也就是说非晶的添加在某种程度上延缓了材料的电化学腐蚀过程。 而TEM分析表明,非晶增强铝基复合材料的微观组织主要是由α-Al以及α-Al非晶结构构成的超细晶组织,其高密度的晶粒边界将有利于抗腐蚀氧化膜层的形成[13],薄的抗腐蚀膜层能够有效的限制金属离子的移动,进而降低腐蚀速度,减缓其腐蚀过程。

3 结论(1)利用搅拌摩擦加工技术制备获得了新型的Al基非晶增强复合材料,利用金相、SEM等分析手段对复合材料的微观组织结构进行实验及分析。 实验结果表明,构成复合材料的非晶增强体与基体材料经过充分的搅拌作用相互之间的界限已经不明显,且混合程度较高。

(2)TEM分析表明,复合材料的微观组织发生了显著的变化,材料中存在大量的具有纳米尺度的组织,电子衍射主要呈现α-Al与α-Al非晶的复合结构,纳米级晶粒尺度约为90~400nm,同时存在未产生晶化的非晶结构与其他析出相的伴生现象。

(3)电化学腐蚀实验表明,与母材相比,搅拌摩擦加工后材料的腐蚀性能有所降低,但添加非晶增强体获得的复合材料的自腐蚀电流icorr、腐蚀电流密度及腐蚀电位均高于未添加非晶增强体的搅拌摩擦加工的铝合金,因此非晶增强体的存在有利于减缓复合材料的电化学腐蚀过程。

| [1] | 李文龙, 夏春, 邢丽, 等. 搅拌针形状对搅拌摩擦加工制备CNTs/铝基复合材料均匀性的影响[J].材料工程, 2014, (1): 75-78.LI Wen-long, XIA Chun, XING Li, et al. Influence of pin shape on homogeneity of CNTs distribution in CNTs/Al composite fabricated by friction stir processing[J]. Journal of Materials Engineering, 2014, (1):75-78. |

| [2] | MISHRA R S, MA Z Y, CHARIT I. Friction stir processing: a novel technique for fabrication of surface composite[J]. Materials Science and Engineering A, 2003, 341 (1-2): 307-310. |

| [3] | 骆蕾, 沈以赴, 李博, 等. 搅拌摩擦焊搭接法制备TC4钛合金表面Al涂层及其高温氧化行为[J]. 金属学报, 2013, 49 (8): 996-1002.LUO Lei, SHEN Yi-fu, LI Bo, et al. Preparation and oxidation behaviour of aluminized coating on TC4 titanium alloy via friction stir lap welding method[J]. Acta Metallurgica Sinica, 2013, 49 (8): 996-1002. |

| [4] | EI-DANAF E A, EI-RAYES M M, SOlIMAN M S. Friction stir processing: An effective technique to refine grain structure and enhance ductility[J]. Materials and Design, 2010, 31 (3): 1231-1236. |

| [5] | CAVALIERE P. Mechanical properties of friction stir processed 2618/Al2O3/20p metal matrix composite[J]. Composites Part A, 2005, 36 (12): 1657-1665. |

| [6] | MORISADA Y, FUJII H, NAGAOKA T, et al. MWCNTs/AZ31 surface composites fabricated by friction stir processing[J]. Materials Science and Engineering A, 2006, 419 (1-2): 344-348. |

| [7] | INOUE A. Stabilization of metallic super-cooled liquid and bulk amorphous alloys[J]. Acta Materialia, 2000, 48 (1): 279-306. |

| [8] | TAKIGAWA Y, KOBATA J, CHUNG S W, et al. Microstructural change by friction stir processing in Zr-Al-Cu-Ni bulk metallic glass[J]. Materials Transactions, 2007, 48 (7): 1580-1583. |

| [9] | KOBATA J, TAKIGAWA Y, HUNG S W, et al. Effects of size and volume fraction of precipitated crystalline phase induced by friction stir processing on hardness in Zr-Al-Ni-Cu bulk metallic glass[J]. Materials Transactions, 2007, 48 (9): 2409-2413. |

| [10] | 刘鹏, 史清宇, 边秀房, 等. 新型非晶增强铝基复合材料的制备及组织性能[J]. 焊接学报, 2009, 30(10): 13-16. LIU Peng, SHI Qing-yu, BIAN Xiu-fang, et al. Microstructure of a novel Al-based amorphous reinforced aluminum metal matrix composite[J]. Transations of the China Welding Institution, 2009, 30 (10): 13-16. |

| [11] | RHODES C G, MAHONEY M W, BINGEL W H, et al. Effects of friction stir welding on microstructure of 7075 aluminum[J]. Scripta Materialia, 1997, 36(1): 69-75. |

| [12] | SU J Q, NELSON T W, STERLING C J. A new route to bulk nanocrystalline materials[J]. Journal of Materials Research, 2003, 18 (8): 1757-1760. |

| [13] | JIANG X P, WANG X Y, LI J X, et al. Enhancement of fatigue and corrosion properties of pure Ti by sandblasting[J]. Materials Science and Engineering A, 2006, 429 (1-2): 30-35. |

2015,Vol. 43

2015,Vol. 43