文章信息

- 朱敏, 刘智勇, 杜翠薇, 李晓刚, 王丽叶. 2015.

- ZHU Min, LIU Zhi-yong, DU Cui-wei, LI Xiao-gang, WANG Li-ye. 2015.

- 交流电对X80钢在酸性土壤环境中腐蚀行为的影响

- Effects of Alternating Current on Corrosion Behavior of X80 Pipeline Steel in Acid Soil Environment

- 材料工程, 43(2): 85-90

- Journal of Materials Engineering, 43(2): 85-90.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.02.014

-

文章历史

- 收稿日期:2014-01-24

- 修订日期:2014-03-18

随着能源、电力以及交通行业的快速发展,由于地理位置的限制,埋地管道与高压输电线路或电气化铁路并行或交叉铺设的情况越来越多,甚至都集中在一个局部地区形成所谓的“公共走廊”。在这种情况下,在埋地管道附近的架空高压交流输电线路或交流电气化铁路将对埋地管道产生交流干扰,据调查由于交流电感应而产生的管线与周围土壤间的电压降高达5~70V,如此高的电压降可能击穿管道的绝缘层,破坏阴极保护系统,威胁人身安全,加速管道腐蚀破坏[1, 2]。

埋地管道的交流腐蚀问题日益突出[3, 4, 5],国内外学者围绕交流腐蚀问题已经开展了一些工作[6, 7, 8]。Fu等研究了交流电对X65钢在高pH溶液中的钝化行为的影响[9];Goidanich等研究了不同电流密度下碳钢腐蚀速率的变化规律[10];翁永基等的研究表明Q235钢在交流干扰下其腐蚀速率与干扰强度成幂函数规律[11]。姜子涛等研究了交流电流密度和频率对Q235钢腐蚀电位的影响[12];Xu等利用实时AC/DC数据采集装置,探讨了交流腐蚀问题[13]。杨燕等研究了交流电对X70钢腐蚀行为的影响,并认为交流电的正负半周期内的极化效果不对称诱发了金属腐蚀[14]。

尽管国内外围绕交流腐蚀开展了一些基础研究,但由于其影响因素众多,腐蚀过程较复杂,目前对于交流腐蚀的研究尚处于探讨阶段。交流腐蚀的机理多种,如法拉第整流效应[15],阳极反应的不可逆性[16],阳极反应的去极化作用[17],交流电压在金属/介质界面的振荡作用[18],各腐蚀机理对交流腐蚀现象的解释各有局限性,未能达成一致的认识,同时交流腐蚀的评价指标也未统一,这使得对交流腐蚀进行准确预测及合理评价变得较困难。因而对交流腐蚀问题开展进一步的基础研究具有重要的现实意义和理论价值。

我国东南地区的红壤是典型的酸性土壤,这些地区温度较高、土壤致密、含水量高、含氧量低,含有较高的腐质酸,pH值为3~6.5,是腐蚀性较高的土壤之一。目前我国还未有交流电作用下X80管线钢在酸性土壤模拟溶液中的腐蚀行为研究的相关报道。因此本工作采用电化学测试和浸泡实验研究了交流电流密度对X80管线钢在鹰潭酸性土壤模拟溶液中的腐蚀行为的影响,为X80管线钢的安全运行提供相关参考依据。

1 实验材料与方法实验材料采用X80管线钢,其主要的化学成分(质量分数/%)为:C 0.036,Si 0.197,Mn 1.771,P 0.012,S 0.002,Cr 0.223,Ni 0.278,Cu 0.220,Al 0.021,Ti 0.019,Mo 0.184,V 0.001,Nb 0.110,N 0.005,Fe余量。

实验溶液为鹰潭土壤模拟溶液,成分配比如表1所示。用5%(体积分数)的醋酸溶液将pH值调到4.0。将配好的溶液放置在密封的容器中,通入N2进行除氧2h。实验前再次对溶液进行除氧30min。实验过程中注意保持密封以隔绝O2。

| CaCl2 | NaCl | Na2SO4 | MgSO4·7H2O | KNO3 | NaHCO3 |

| 0.222 | 0.936 | 0.284 | 0.394 | 0.586 | 0.302 |

浸泡实验试样尺寸为50mm×25mm×2mm。试样背面点焊引出Cu导线,用SiC水砂纸从150#逐级打磨至1500#,之后依次用无水乙醇和去离子水清洗,吹干。保留试样的一个大面(50mm×25mm)用作实验的暴露面,其余的5个面涂上硅胶,待硅胶充分凝固干燥后对试样进行称重。采用AT1645-3函数信号发生器对试样施加正弦波信号,函数信号发生器的正极接试样,负极接石墨电极。实验时对试样施加交流电频率为50Hz、交流电流密度为0,20,50,100,350,500,1000A/m2的正弦信号。实验时间为72h。为避免温度因素的影响,采用恒温水浴锅控制实验温度为25℃。实验结束后,取出的一部分试样按照相关标准[19]清除其表面的腐蚀产物,称重,计算其腐蚀速率。一部分试样用于表面腐蚀产物的观察(SEM)和能谱分析(EDS)。采用Quanta250型扫描电镜对去除腐蚀产物前后的试样进行腐蚀微观形貌观察。

电化学试样尺寸为10mm×10mm×3mm,背面点焊引出Cu导线,并用环氧树脂包封。实验前试样用SiC水砂纸从60#逐级打磨至1500#,依次用无水乙醇和去离子水清洗,吹干待用。采用PARSTAT2273电化学测试系统测试X80钢的腐蚀电位和极化曲线。实验采用三电极体系,工作电极为X80钢试样(工作电极面积为1cm2),辅助电极为铂片,参比电极为饱和甘汞电极(SCE)。电化学测试的实验装置见图1,采用AT1645-3函数信号发生器对试样施加正弦波信号,函数信号发生器的正极接试样,负极接石墨电极,其中电容用以防止电化学测试系统对交流电源的干扰,电感以防止交流电对电化学测试系统产生干扰。测试时对试样施加频率为50Hz、交流电流密度为0,20,50,100,500,1000A/m2的正弦信号。测试时首先将工作电极在-1.0V下预极化3min,以去除电极表面在空气中形成的氧化膜,然后将工作电极在溶液中静置1h后在施加交流电的情况下以0.5mV/s的扫描速率进行动电位极化试验,扫描范围为-1.2~0.5V(SCE)。腐蚀电位的测试时间为2600s。

| 图 1 电化学测试图 Fig.1 Pattern of electrochemical measurements | |

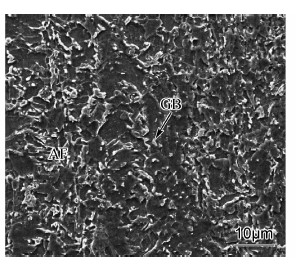

图2为X80钢的金相组织。由图2可知,X80钢的组织以针状铁素体为主,并有少量的粒状贝氏体。晶粒的方向各异,沿着不同的晶体学方向生长,形状不规则,无明显完整的晶界。

| 图 2 X80钢的金相组织SEM图 Fig.2 SEM diagram of metallograph of X80 steel | |

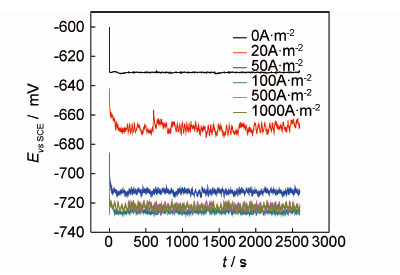

图3为交流电流密度对X80钢腐蚀电位的影响。由图3可知,施加交流电流后,X80钢的腐蚀电位负移,腐蚀电位处于振荡变化中,振荡幅度大约10mV左右。当交流电流密度小于100A/m2时,X80钢腐蚀电位随交流电流密度增加而快速负移;当交流电流密度大于100A/m2时,其腐蚀电位接近。

| 图 3 交流电流密度对X80钢腐蚀电位的影响 Fig.3 Effect of AC current density on the corrosion potential of X80 steel | |

腐蚀电位的负移可能是由于金属/溶液间形成的双电层在交流电作用下其界面变得不稳定,产生“振荡”效应[18],界面的电压降发生变化[12]。而腐蚀电位出现振荡可能是由于在持续的交流干扰下,双电层所带电量不断积聚增加,当双电层间的电压达到一定程度时,双电层由于某一电荷层产生击穿而被破坏,电极反应速度降低,腐蚀电位变正。随后双电层再次形成,电极反应加速进行,腐蚀电位变负。如此反复进行导致交流电流作用下X80钢腐蚀电位出现振荡的现象。

图4为腐蚀电位的偏移量与交流电流密度的关系曲线。由图4可知,当交流电流密度小于100A/m2时,X80钢腐蚀电位的偏移量随交流电流密度的增大而快速增加;当交流电流密度大于100A/m2时,其腐蚀电位的偏移量趋于稳定,偏移量在100mV左右。

| 图 4 腐蚀电位的偏移量与交流电流密度的关系曲线 Fig.4 Relationship curve between the corrosion potential offset and AC current density | |

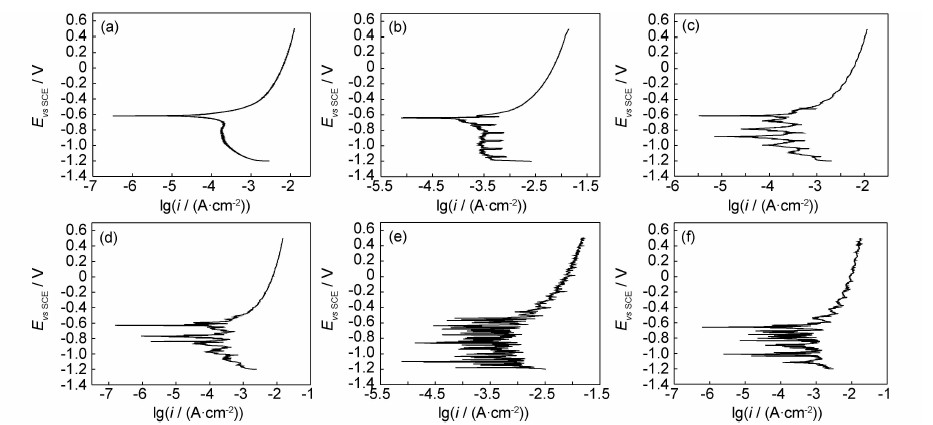

图5为不同交流电流密度作用下X80钢的极化曲线。由图5可知,无交流电流作用下,X80钢的阳极反应为活化控制,阴极反应为混合控制,电极反应由阴极过程控制。而交流电作用下,不同交流电流密度作用下X80钢活性阳极溶解时βa值保持不变,这说明交流电作用没有影响X80钢阳极溶解反应的动力学机构。而交流电的施加对阴极过程影响较大,阴极过程出现电流的振荡波动,且随交流电流密度的增加,阴极极化曲线上的电流的振荡波动幅度愈明显,阴极塔菲尔常数有所减小,这说明腐蚀过程由阴极控制向混合控制转变。当交流电流密度较大时,阳极极化曲线也出现电流振荡现象。且随交流电流密度的增加,阳极电流密度增大,这可能是由于交流电的施加增加了阳极的去极化作用[17]。施加交流电后,溶液中的电场强度增强,带电离子的移动速度加快[13],因而加速了电极反应的进行。

| 图 5 不同交流电流密度作用下X80钢的极化曲线 (a)0A/m2;(b)20A/m2;(c)50A/m2;(d)100A/m2;(e)500A/m2;(f)1000A/m2 Fig.5 Polarization curves of X80 steel tested at various AC current densities (a)0A/m2;(b)20A/m2;(c)50A/m2;(d)100A/m2;(e)500A/m2;(f)1000A/m2 | |

图6为不同交流电流密度作用72h X80钢去除腐蚀产物后的微观形貌。由图6可知,交流电流密度较小时点蚀发生的倾向很小,只有当交流电流密度增大到一定值时才有较明显的点蚀产生。从图6(a)中可看出无交流电施加的情况下,试样发生均匀腐蚀,腐蚀程度较轻微。随交流电流密度的增大,由图6(b)可知,试样表面局部区域有少量点蚀坑。交流电流密度进一步增大时,如图6(c)和图6(d)所示,试样表面较浅的圆盘形点蚀坑增多,在较多区域都出现了点蚀坑,点蚀坑间有融合连接的趋势。交流电流密度为350A/m2时,如图6(e)所示,试样表面出现了密集分布的小而深的点蚀坑,蚀孔连接成片。交流电流密度达到500A/m2和1000A/m2时,如图6(f),(g),试样发生了较严重的腐蚀,表面凹凸不平。这可能是由于交流电流密度较大时,试样在初期生成的点蚀坑继续向基体内部扩展,后期试样在较大的交流电流作用下出现了大面积腐蚀,因而试样表面呈现深浅不一的现象。

| 图 6 不同交流电流密度作用72h X80钢去除腐蚀产物后的微观形貌 (a)0A/m2;(b)20A/m2;(c)50A/m2;(d)100A/m2;(e)350/m2;(f)500A/m2;(g)1000A/m2 Fig.6 Micro-morphology of X80 steel tested at various AC current densities for 72h following the removal of the corrosion product (a)0A/m2;(b)20A/m2;(c)50A/m2;(d)100A/m2;(e)350/m2;(f)500A/m2;(g)1000A/m2 | |

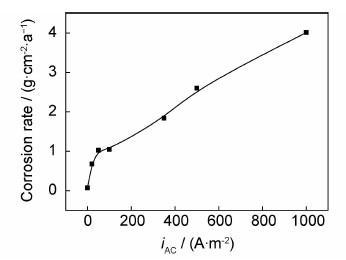

图7为不同交流电流密度作用下X80钢的腐蚀速率。由图7可知,随交流电流密度的增加,X80钢的腐蚀速率逐渐增加。当无交流电时,X80钢的腐蚀速率很小。当在试样上施加交流电时,阴阳极反应在0.02s 周期内交替进行,阴阳极反应互相促进,使X80钢的电极反应处于加速状态。当交流电流密度小于100A/m2时,其腐蚀速率缓慢增大;当交流电流密度大于100A/m2时,腐蚀速率快速增加。

| 图 7 不同交流电流密度作用下X80钢的腐蚀速率 Fig.7 Corrosion rates of X80 steel tested at various AC current densities | |

交流电对金属极化作用产生重要影响,当施加交流电后,金属处于阳极极化和阴极极化交替进行的过程中,阴阳极反应如下:

从上述反应可知,AC作用下X80钢的阳极极化过程中加速金属的溶解,阴极极化过程减缓腐蚀的发生,但交流电正半周期内金属阳极溶解电流密度的增大量高于负半周期内的减小量,因而诱发了金属腐蚀的发生[14]。根据双电层电容原理,随交流电流密度的增加,流经反应电阻的电流增大,电极反应的进程加快,腐蚀加速进行。结合图6中X80钢的微观形貌可知,交流电流密度大于100A/m2时,X80钢由局部点蚀逐渐演变成试样的严重腐蚀,故其腐蚀速率急剧增加。

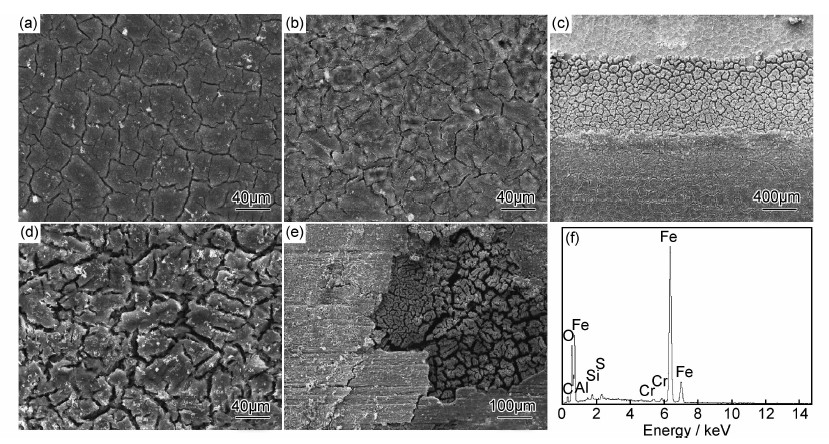

2.6 腐蚀产物观察及EDS分析图8为不同交流电流密度作用72h X80钢腐蚀产物形貌和EDS分析。由图8可知,不同交流电流密度作用下,X80钢的腐蚀产物较疏松,腐蚀产物中存在较多的裂纹,甚至腐蚀产物呈现分层,脱落的现象(如图8(e)所示),腐蚀性离子可通过裂纹渗入金属基体表面发生电极反应而导致金属基体发生腐蚀,此腐蚀产物对金属基体的保护性很差。图8(f)为不同交流电流密度作用下X80钢的腐蚀产物的EDS成分分析,由图可知,腐蚀产物均主要由Fe和O组成的。

| 图 8 不同交流电流密度作用72h X80钢腐蚀产物形貌和EDS分析 (a)0A/m2;(b)20A/m2;(c)350A/m2;(d)500A/m2;(e)1000A/m2;(f)能谱图 Fig.8 Morphology and EDS analysis of corrosion product of X80 steel tested at various AC current density for 72h (a)0A/m2;(b)20A/m2;(c)350A/m2;(d)500A/m2;(e)1000A/m2;(f)EDS graph | |

(1)随交流电流密度的增加,X80钢的腐蚀速率逐渐增加。当交流电流密度小于100A/m2时,其腐蚀速率缓慢增大;当交流电流密度大于100A/m2时,其腐蚀速率快速增加。随交流电流密度的增大,X80钢的腐蚀形态由均匀腐蚀转变成点蚀,并进一步发生严重腐蚀。

(2)当交流电流密度小于100A/m2时,X80钢腐蚀电位随交流电流密度增加而快速负移;当交流电流密度大于100A/m2时,其腐蚀电位接近。

(3)随交流电流密度的增加,阴极极化曲线上的电流波动愈明显,阳极电流密度增大。交流电作用下X80钢生成的腐蚀产物疏松,裂纹多,对基体的保护性很差。

| [1] | WAKELIN R G, SHELDON C. Investigation and mitigation of AC corrosion on a 300 mm diameter natural gas pipeline[A]. Corrosion/2004[C]. Houston: NACE, 2004. |

| [2] | ROGER F. Testing and mitigation of AC corrosion on 8 line: a field study[A]. Corrosion/2004[C].Houston: NACE,2004. |

| [3] | 李自力,杨燕. 金属材料交流腐蚀机理、影响因素及风险评价[J].化工学报, 2011,62(7):1790-1799.LI Zi-li, YANG Yan. Mechanism, influence factors and risk evaluation of metal alternating current corrosion[J]. CIESC J,2011,62(7):1790-1799. |

| [4] | 李自力, 杨燕. 金属管道交流腐蚀研究新进展[J]. 石油学报,2012,33(1):164-171.LI Zi-li, YANG Yan. New progress in studying alternating current corrosion on metal pipelines[J]. Acta Petrol Sin,2012,33(1):164-171. |

| [5] | 杜晨阳, 曹备, 吴荫顺. 交流电干扰下-850mV(CSE)阴极保护电位准则的适用性研究[J].腐蚀与防护, 2009,30(9):655-659.DU Chen-yang, CAO Bei, WU Yin-shun. Applicability of-850 mV (CSE) cathodic protection potential criterion under AC interference condition [J].Corros Prot,2009,30(9):655-659. |

| [6] | FUNK D, PRINZ W, SCHONEICH H G. Investigations of AC corrosion in cathodically protected pipes [J]. 3R International, 1992, 31(6): 336-341. |

| [7] | CHIN D T, FU T W. Corrosion by alternating current: a study of the anodic polarization of mild steel in Na2SO4 solution[J]. Corrosion, 1979,35(11): 514-523. |

| [8] | CHIN D T, SACHDEY P. Corrosion by alternating current: polarization of mild steel in neutral electrolytes [J]. J Electrochem Soc, 1983, 130(8): 1714-1718. |

| [9] | FU A Q, CHENG Y F. Effects of alternating current on corrosion of a coated pipeline steel in a chloride-containing carbonate/bicarbonate solution [J].Corros Sci, 2010, 52(2): 612-619. |

| [10] | GOIDANICH S,LAZZARI L,ORMELLESE M. AC Corrosion-Part 2:parameters influencing corrosion rate[J]. Corros Sci,2010, 52(3): 916-922. |

| [11] | 翁永基,王宁.碳钢交流电腐蚀机理的探讨[J].中国腐蚀与防护学报,2011, 31(4):270-274. WENG Yong-ji, WANG Ning. Carbon steel corrosion induced by alternating current[J].J Chin Soc Corros Prot, 2011,31(4):270-274. |

| [12] | 姜子涛,杜艳霞,董亮,等. 交流电对Q235钢腐蚀电位的影响规律研究[J]. 金属学报, 2011,47(8):997-1002. JIANG Zi-tao, DU Yan-xia, DONG Liang, et al.Effect of AC current on corrosion potential of Q235 steel[J]. Acta Metall Sin,2011,47(8):997-1002. |

| [13] | XU L Y, SU X, YIN Z X, et al. Development of a real-time AC/DC data acquisition technique for studies of AC corrosion of pipelines[J]. Corros Sci, 2012,61:215-223. |

| [14] | 杨燕,李自力,文闯. 交流电对X70钢表面形态及电化学行为的影响[J]. 金属学报, 2013,49(1):43-50. YANG Yan, LI Zi-li, WEN Chuang. Effects of alternating current on X70 steel morphology and electrochemical behavior [J].Acta Metall Sin, 2013,49(1):43-50. |

| [15] | KULMAN F E. Effects of alternating currents in causing corrosion [J]. Corrosion, 1961, 17(3): 34-35. |

| [16] | GOIDANICH S, LAZZARI L,ORMELLESE M, et al. Influence of AC on corrosion kinetics for carbon steel, zinc and copper. Corrosion/2005. Houston: NACE, 2005. |

| [17] | JONES D A. Effect of alternating current on corrosion of low alloy and carbon steels [J]. Corrosion, 1978, 34(12): 428-433. |

| [18] | NIELSEN L V,GALSGAARD F. Sensor technology for on-line monitoring of AC-induced corrosion along pipelines. Corrosion/2005. Houston: NACE, 2005. |

| [19] | 聂向晖,李云龙,李记科,等. Q235碳钢在滨海盐土中的腐蚀形貌、产物及机理分析[J].材料工程, 2010, (8): 24-33. NIE Xiang-hui, LI Yun-long, LI Ji-ke, et al. Morphology, products and corrosion mechanism analysis of Q235 carbon steel in sea-shore salty soil [J]. Journal of Materials Engineering, 2010, (8): 24-33. |

2015, Vol. 43

2015, Vol. 43